Изобретение относится к способу получения квазикристаллических материалов, в частности электрохимических композиционных покрытий состава AlCuFe на основе никеля, которые могут использоваться благодаря своим уникальным свойствам для повышения износостойкости инструмента, снижения трения в подшипниках, применяться в качестве защитных несмачиваемых покрытий в различных отраслях промышленности, в частности, для предотвращения обледенения проводов линий электропередач.

Известны различные способы получения квазикристаллических материалов - пленок состава Al-Cu-Fe. Так, методом послойного магнетронного распыления на переменном токе получают пленки толщиной 300 нм (Klein Т., Symko O.G., // Appl.Phys. Lett. 1994. V.64. №4. P.431), методом электроннолучевого испарения из одного сплавленного катода - пленки 400-900 нм (Yoshioka A., Edagawa K., Kimura K., Takeuchi Sh. // Jpn. J. Appl. Phys. 1995. V.34. №3. P.1606). Для получения квазикристаллической фазы в пленках, полученных этими методами, необходим последующий отжиг, без которого квазикристаллические пленки образуются лишь при распылении на нагретую подложку (Eisenhammer Т., Trampert A. // Phys. Rev. Lett. 1997. V.78. №2. P.262).

Толстые пленки толщиной 50 мкм были получены при распылении с помощью СО2 лазера с последующим лазерным отжигом (Audebert F., Colaco R., Villar R. et al // Scripta Mater. 1999. V.40. №5. P.551).

Более совершенный способ получения квазикристаллических пленок заключается в послойном нанесении материалов методом катодного распыления в ячейке Пенинга (патент РФ №2329333 С23С 14/06, оп. 20.07.2008). Количество секций и материалы катодов ячейки выбирают в соответствии с составом квазикристаллической пленки. Затем наносят защитное покрытие Аl2O3 и проводят вакуумный отжиг. При этом получают квазикристаллические пленки стабильного состава, обладающие высокими технологическими свойствами: электропроводностью, теплопроводностью и твердостью.

Известные способы получения квазикристаллических пленок технологически сложны, трудоемки и требуют дорогостоящего специального оборудования. Поэтому решение этой проблемы состоит в разработке электрохимического способа получения композиционных покрытий на основе квазикристаллов, так как этот способ является технологически простым и дешевым.

Композиционные электрохимические покрытия находят широкое распространение в различных отраслях промышленности, о чем свидетельствует многочисленная научная и патентная литература [Молчанов В.Ф., Аюпов Ф.А., Вандышев В.А., Дзыцюк В.М. Комбинированные электрохимические покрытия. К.: Техника, 1976, 67 с.; Сайфуллин Р.С. Композиционные покрытия и материалы. М.: Химия. 1977. 270 с.; Кузнецова Е.В. //ЖПХ. 1993. Т.66. №5. С.1155-1158; Целуйкин В.И., Соловьева Н.Д. // ЖПХ. 2008. Т.81. №7. С.1106-1107; Чулованец С.А., Парфенов В.И. // ЖПХ. 2007. Т.80. №6. С.982; Тихонов К.И., Буркат и др. //ЖПХ. 2007. Т 80. №7. С.1113 ; авторское свидетельство СССР №1694710. C25D 15/00. 1991; патент РФ №2329337. C25D 15/00. 2008; патент РФ №2339746. C25D 15/00. 2008; патент РФ №2080422. C25D 3/56. 2002; патент РФ №2149927. C25D 3/56; патент РФ №2096535. C25D 15/0]. Композиционные электрохимические покрытия наносят из электролитов - суспензий, модифицированных добавками высокодисперсных порошков, которые при электроосаждении заращиваются металлом, закрепляясь на поверхности изделия (катода) в металлической матрице. В качестве веществ дисперсной фазы применяют бориды, карбиды, силициды, сульфиды, оксиды, графиты, фуллерены, алмазный порошок и т.д., а электролитами служат стандартные электролиты: никелирования, хромирования, меднения, цинкования и т.д. Для обеспечения седиментационной устойчивости дисперсной фазы в электролите применяют различные приемы: осуществляют перемешивание электролита; используют ПАВ [Авторское свидетельство СССР №1636481, C25D 15/00, 1991]; применяют ПАВ с последующей активацией электролита-суспензии в специальном аппарате - дезинтеграторе [Патент РФ №2202007. C25D 15/00. 2003]; обрабатывают электролит - суспензию ультразвуком [Патент РФ №2283373. C25D 15/00. 2006]; используют очищенные и ультрадисперсные порошки [Патент РФ №2156838. C25D 15/00. 2000]; циклически изменяют скорость электролита - суспензии в межэлектродном пространстве в ходе электролиза [Патент РФ №2138583. C25D 15/00. 1999]. Однако литературные данные, касающиеся использования квазикристаллического порошка для получения композиционных электрохимических покрытий, весьма ограничены.

Наиболее близким по технической сущности и достигаемому результату является известный электрохимический способ получения композиционных квазикристаллических покрытий, принятый за прототип (патент США №7309412. 2007). Этот способ заключается в электроосаждении квазикристаллического порошка состава Аl65Cu23Fe12 с размером частиц менее 20 мкм из сульфатного электролита никелирования с концентрацией никеля 5,8 г/л и добавкой гипофосфита натрия на подложку из алюминиевого сплава Аl-3004. Концентрация квазикристаллического порошка в электролите составляет 77 г/л, плотность тока в ходе электролиза изменяют ступенчато с 2,4 до 1,2 А/дм2, а температуру электролита поддерживают 33-50°С. При этом в качестве анода применяют платинированный титан, а покрываемый алюминиевый образец (катод) вращают со скоростью 3 об/мин. Полученное этим способом покрытие имеет толщину 25 мкм, а содержание квазикристаллов в нем составляет около 50%. Угол соприкосновения водных капель воды с покрытием превышает 105°, а коэффициент трения квазикристаллического покрытия составляет 0,2 (для непокрытого алюминиевого сплава - 0,75-0,85). Коэффициент трения и контактный угол воды не изменяются для термически обработанных квазикристаллических покрытий при температуре 425°С в течение 4 часов в бескислородной атмосфере (аргоне). Эти характеристики являются наиболее важными для работоспособности покрытия.

Недостатками прототипа являются: сравнительно высокая рекомендуемая температура электролиза 33-50°С, повышающая коррозионную активность электролита; вращение покрываемого образца (катода), усложняет конструкцию гальванического оборудования; использование платинированного титана в качестве анодного материала приводит к существенному удорожанию процесса электроосаждения квазикристаллического порошка. Кроме того, в известном способе не приводится состав электролита никелирования и вводится в электролит фосфит натрия, обычно используемый при химическом никелировании.

Задачей предлагаемого изобретения является упрощение электрохимического способа получения несмачиваемых композиционных никелевых покрытий с содержанием квазикристаллических частиц 30-42%, в менее коррозионноактивных условиях электролиза.

Техническим результатом является повышение гидрофобности покрытия.

Для этого предложен способ электрохимического получения композиционного никелевого покрытия с квазикристаллическими частицами, включающий введение в электролит никелирования квазикристаллического порошка состава AlCuFe и нанесение покрытия на поверхность изделий, при этом электроосаждение покрытия осуществляют при температуре 18-22°С и перемешивании электролита в присутствии неионогенных поверхностно-активных веществ (ПАВ) ОС-20 или синтанола АЛМ-10 с использованием никелевых анодов при следующем соотношении компонентов, г/л:

NiSO4·7H2O - 25-30,

NH4Cl - 28-30, Na2SO4 - 16-20,

ПВА - 0,013-0,014,

с концентрацией квазикристаллического порошка не выше 70 г/л,

при этом средний размер частиц квазикристаллического порошка составляет 6,0 мкм.

Кроме того, проводят магнитное перемешивание электролита.

Предлагаемый способ осуществляют в обычной гальванической ячейке при температуре 18-22°C с использованием никелевых анодов, а для обеспечения седиментационной устойчивости квазикристаллического порошка в электролите применяют перемешивание электролита магнитной мешалкой и неионогенных поверхностно-активных веществ: синтанол АЛМ-10 (смесь полиоксиэтиленгликолевых эфиров синтетических первичных высших жирных спиртов фракций С12-C14, ТУ 6-14-864-88) или ОС-20 (смесь полиоксиэтиленгликолевых эфиров высших жирных спиртов, ГОСТ 10730-82).

Электролит никелирования готовят следующим образом: в емкости, наполненной горячей дистиллированной водой, растворяют рецептурное количество сульфата никеля, сульфата натрия и хлорида аммония. Полученный электролит обрабатывают активированным углем, фильтруют и переливают в гальваническую ячейку в количестве 100 мл. В этот объем электролита при включенной магнитной мешалке вводят требуемые количества квазикристаллического порошка со средним размером частиц 6 мкм и поверхностно-активного вещества. Используемый квазикристаллический порошок состава Al65Cu22Fe13 получают по технологии, описанной в патенте РФ №2244761. По этой же технологии были получены порошки состава Al63,5Cu24,5Fe12 Al70Cu20,3Fe9,7, Al65Cu22Fe13.

Исходную смесь порошков берут при соотношении алюминия, меди и железа, непосредственно соответствующем области существования квазикристаллической фазы сплава Al-Cu-Fe. Проводят перемешивание исходной смеси порошков на воздухе в среде жидкого испаряющегося пластификатора до получения однородной смеси и повышения ее вязкости. Затем осуществляют нагрев в бескислородной атмосфере и выдержку. Процесс нанесения покрытия на медную подложку ведут при катодной плотности тока 1-2 А/дм2.

В качестве параметров, характеризующих свойства полученных покрытий, определялись содержание квазикристаллической фазы в весовых процентах и смачиваемость образца дистиллированной водой, которая определялась по форме капли воды, нанесенной на поверхность покрытия.

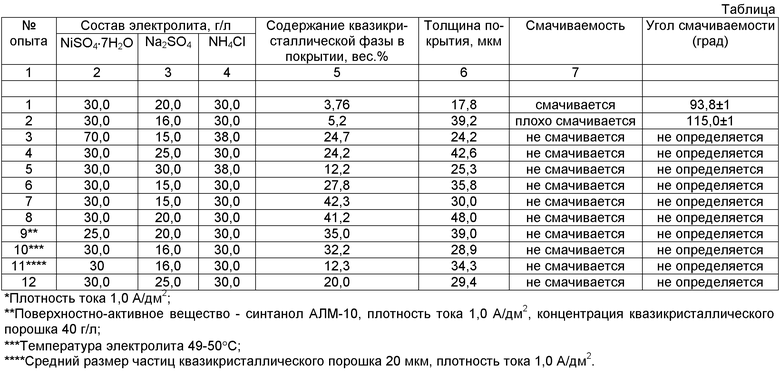

На фигуре 1 показана зависимость интенсивности рентгеновского излучения от угла дифракции на образце электрохимического композиционного никелевого покрытия с квазикристаллическими частицами состава Al65Cu22Fe13, полученная на установке D8 Advance фирмы «Брукер». На той же фигуре приведена табличная штрих-рентгенограмма квазикристаллической фазы. Индицированы пики, относящиеся к Ni и квазикристаллу.

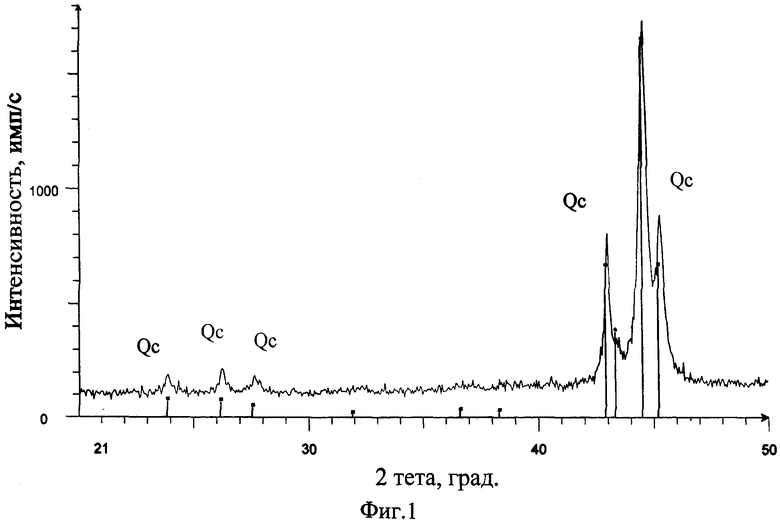

На фигуре 2 представлена фотография капли дистиллированной воды на поверхности медной подложки. Размер капли ~1.5 мм. Медь является материалом с умеренной смачиваемостью. Угол смачиваемости (в данном случае 64.5°±1°) определялся по компьютерному изображению с помощью аппроксимации формы капли сферой с известным центром и радиусом.

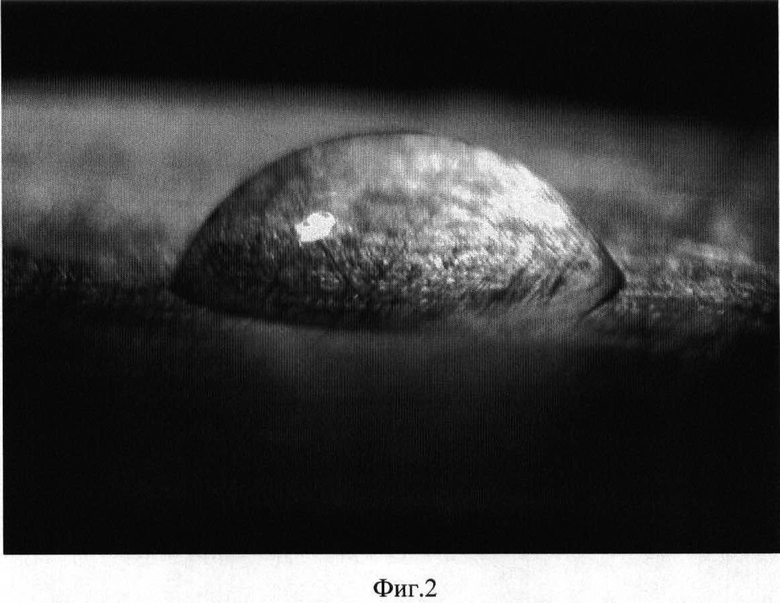

На фигуре 3 представлена фотография такой же капли на поверхности тефлона, который известен как материал с предельно низкой смачиваемостью. Угол смачиваемости, который определялся так же, как и для меди, составляет в данном случае 108.5±1°.

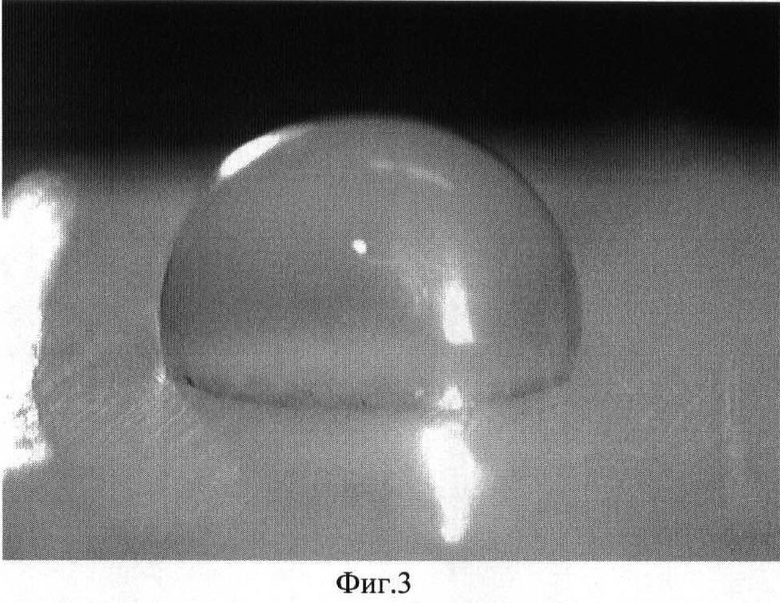

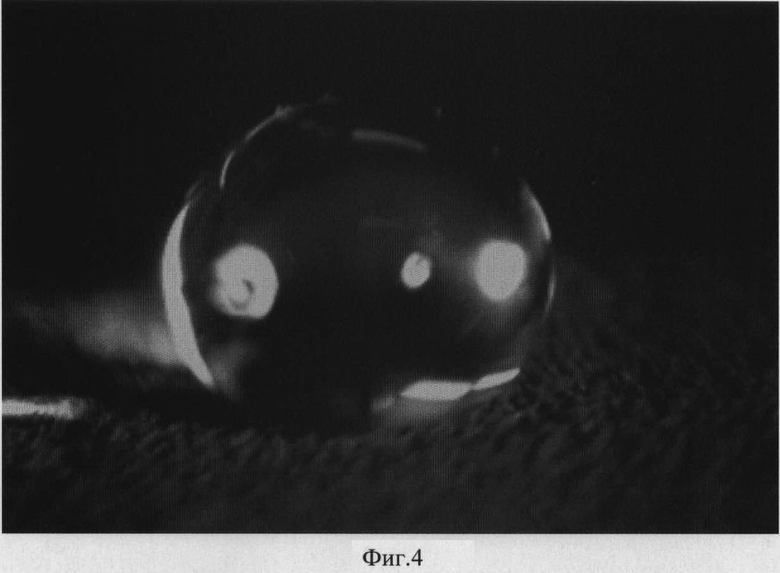

На фигуре 4 представлена фотография капли дистиллированной воды на поверхности несмачиваемого композиционного квазикристаллического покрытия. В этом случае капля представляет собой слегка искаженную сферу, и угол смачиваемости не определяется. Следует отметить, что, в отличие как от меди и тефлона, так и от покрытий с более низким содержанием квазикристалла, капля воды скатывается с несмачиваемого покрытия при наклоне образца.

В таблице приведены технологические параметры процесса и характеристики полученных покрытий для серии образцов

Из данных, приведенных в таблице, видно, что содержание квазикристаллов в композиционном покрытии и его качество зависят от состава электролита и условий электролиза. Так, увеличение концентраций сульфата никеля, сульфата натрия и хлорида аммония, а также повышение температуры электролита, среднего размера частиц квазикристаллического порошка и его концентрации выше 70 г/л приводят к снижению содержания квазикристаллов в композиционном покрытии до 12,2-20,0 % и ухудшению его качества. Композиционные квазикристаллические покрытия, получаемые по предлагаемому способу, обладают хорошей адгезией с медной основе, не разрыхляются и не смачиваются.

Таким образом, предлагаемый способ позволяет получать несмачиваемые композиционные никелевые покрытия с квазикристаллическими частицами с содержанием квазикристаллов 30-42 вес.%, в менее коррозионноактивных условиях электролиза с одновременным упрощением его реализации за счет использования существующего гальванического оборудования и удешевлением в результате замены платинированных анодов на обычные никелевые. Такие покрытия могут применяться для повышения износостойкости инструмента, снижения трения в подшипниках, применяться в качестве защитных несмачиваемых покрытий в различных отраслях промышленности, в частности, для предотвращения обледенения проводов линий электропередач.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЬВАНИЧЕСКОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ, СОДЕРЖАЩЕГО НАНОАЛМАЗНЫЕ ПОРОШКИ | 2012 |

|

RU2487201C1 |

| Способ получения электрохимического композиционного никель-алмазного покрытия | 2017 |

|

RU2676544C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСПОРИСТОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2713763C1 |

| Способ получения композиционного электрохимического покрытия на стали | 2015 |

|

RU2618679C1 |

| Способ и устройство с вращающимся магнитом для электрохимической металлизации магнитных порошков | 2018 |

|

RU2684295C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ НИКЕЛЕВЫХ ПОКРЫТИЙ | 2010 |

|

RU2448203C1 |

| Способ изготовления алмазного режущего инструмента с металлической гальванической связкой никель-хром | 2022 |

|

RU2785208C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ НИКЕЛЯ | 2008 |

|

RU2352695C1 |

| Электролит для осаждения комбинированных электрохимических покрытий на основе никеля | 1980 |

|

SU954530A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КВАЗИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2353698C2 |

Изобретение относится к области гальванотехники и может быть использовано для повышения износостойкости инструмента, снижения трения в подшипниках и в качестве защитных несмачиваемых покрытий в различных отраслях промышленности, в частности, для предотвращения обледенения проводов линий электропередач. Способ включает введение в электролит никелирования квазикристаллического порошка состава AlCuFe и нанесение покрытия на поверхность изделий, при этом электроосаждение покрытия осуществляют при температуре 18-22°С и перемешивании электролита в присутствии неионогенных поверхностно-активных веществ (ПАВ) ОС-20 или синтанола АЛМ-10 с использованием никелевых анодов при следующем соотношении компонентов, г/л: NiSO4·7H2O 25-30; NH4Cl 28-30; Na2SO4 16-20; ПАВ 0,013-0,014; квазикристаллический порошок - не выше 70, при этом средний размер частиц квазикристаллического порошка составляет 6,0 мкм. Технический результат: удешевление и упрощение получения несмачиваемых композиционных квазикристаллических покрытий с содержанием квазикристаллов 30-42% в менее коррозионноактивных условиях электролиза. 1 з.п. ф-лы, 1 табл., 4 ил.

1. Способ электрохимического получения композиционного никелевого покрытия с квазикристаллическими частицами, включающий введение в электролит никелирования квазикристаллического порошка состава AlCuFe и нанесение покрытия на поверхность изделий, отличающийся тем, что электроосаждение покрытия осуществляют при температуре 18-22°С и перемешивании электролита в присутствии неионогенных поверхностно-активных веществ (ПАВ) ОС-20 или синтанола АЛМ-10 с использованием никелевых анодов при следующем соотношении компонентов, г/л:

при этом средний размер частиц квазикристаллического порошка составляет 6,0 мкм.

2. Способ по п.1, отличающийся тем, что проводят магнитное перемешивание электролита.

| US 7309412 В2, 18.12.2007 | |||

| RU 2007144836 A, 10.06.2009 | |||

| СПОСОБ ПОЛУЧЕНИЯ КВАЗИКРИСТАЛЛИЧЕСКИХ ПЛЕНОК НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2329333C1 |

Авторы

Даты

2013-04-10—Публикация

2011-12-13—Подача