Настоящее изобретение относится к конструктивным элементам из цементированного карбида, залитого в низкоуглеродистой стали. Конструктивные элементы особенно подходят для наконечников вращающегося долота, лапы/лопастных колес ударной камнедробилки, разрушающих концевых инструментов, землечерпальных зубьев и быстроизнашивающихся деталей при трении скольжения.

В патенте США № 4119459 раскрыто композиционное тело с цементированным карбидом и матрицей из графитистого литейного сплава на основе железа с содержанием углерода 2,5-6%. В патентах США №№ 4584020 и 5066546 описано то, что стальная матрица должна иметь содержание углерода от 1,5 до 2,5%. В патенте США № 4608318 раскрыт способ порошковой металлургии для получения тел из композиционных материалов во время твердотельного спекания и связывания металлической прессовки с упомянутой порошковой деталью. В патенте США № 6171713 описан композиционный материал из "белых" железных сплавов и гранул цементированного карбида. Температура плавления составляет 1480-1525°C. В публикации WO 03/049889 описаны консолидированные "жесткие" материалы и способы их производства и применения. Консолидация имеет место ниже температуры ликвидуса связующего металла с использованием быстрого всенаправленного уплотнения (БВУ) или горячего изостатического прессования (ГИП).

Ковкий чугун, используемый в области техники, имеет низкую твердость по шкале С Роквелла (HRC), равную 38, и отливка из низколегированной стали имеет твердость от 40 до 53 HRC. Таким образом, матрица низколегированной стали будет примерно в два раза прочней, чем сопоставимый продукт из литейного чугуна согласно известному уровню техники.

Из вышеупомянутого известного уровня техники очевидно, что цементированный карбид предпочтительно заливают железным сплавом с относительно высоким содержанием углерода для образования тела, тела, которое потом заливают железным сплавом с низким содержанием углерода, например, как описано в патентах США №№ 4584020 и 5066546.

Задачей настоящего изобретения является создание тела, состоящего из цементированного карбида, залитого сталью с улучшенными характеристиками износостойкости.

Также задачей настоящего изобретения является создание способа литья для изготовления тела.

Как было отмечено, может быть получен продукт с улучшенными эксплуатационными характеристиками, если цементированный карбид заливают сталью с низким содержанием углерода путем литья с очень хорошо регулируемой температурой во время процедуры литья, и с использованием цементированного карбида с содержанием углерода, близким к образованию графита.

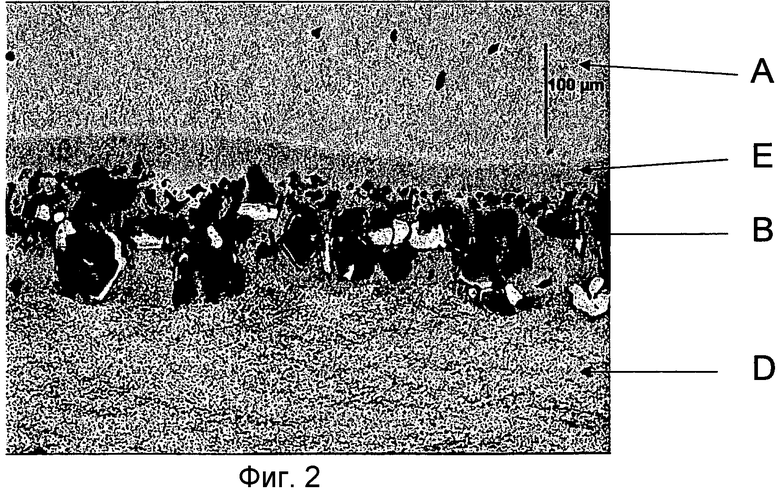

Фиг.1 представляет собой светооптическую микрофотографию переходной зоны цементированный карбид/сталь после травления реактивом Мураками и ниталем.

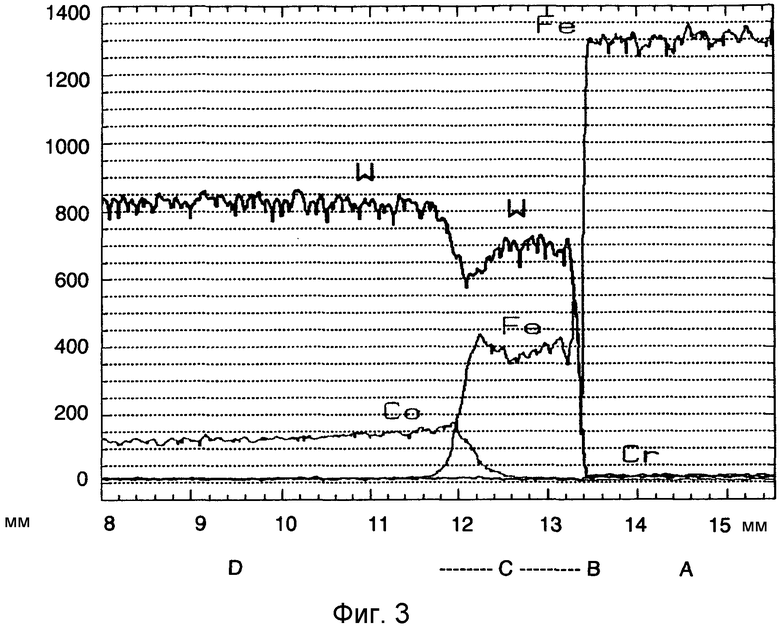

Фиг.2 является идентичной Фиг.1, но при большем увеличении.

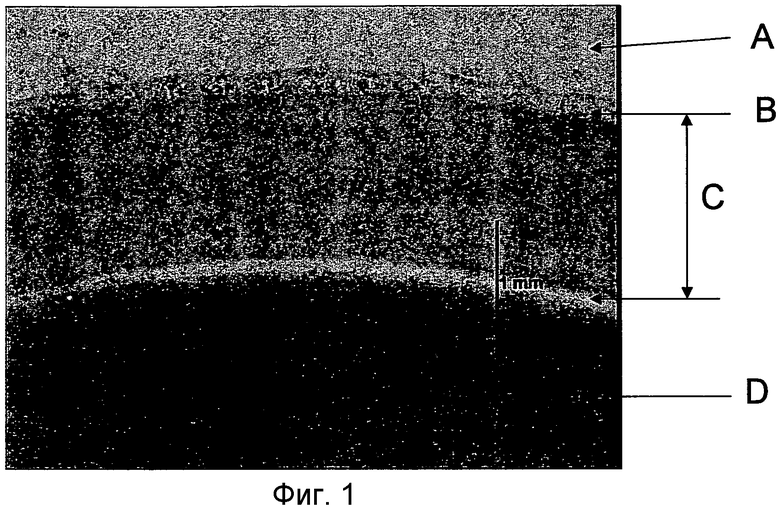

Фиг.3 показывает распределение W, Co, Fe и Cr вдоль линии, перпендикулярной к переходной зоне.

На чертежах использованы следующие обозначения:

A - сталь;

B - зона эта-фазы;

C - переходная зона в цементированном карбиде;

D - неизмененный цементированный карбид; и

E - обогащенная углеродом зона в стали.

Согласно изобретению создан износостойкий конструктивный элемент, состоящий из цементированного карбида, залитого низколегированной углеродистой сталью, с различными конфигурациями и формами.

Сталь имеет состав с углеродным эквивалентом Сэ = % вес. С + 0,3(% вес. Si + % вес. P) менее 0,9% вес., предпочтительно менее 0,8% вес., но, однако, превышающим 0,1, предпочтительно превышающим 0,5% вес. Предпочтительно, сталь состоит из материала низколегированной стали с Cr, Ni, Mo с температурой плавления примерно 1450-1550°C. Твердость стали составляет от 45 до 55 HRC.

Изобретение применимо к цементированным карбидам на основе WC со связующей фазой Со и/или Ni, предпочтительно с содержанием углерода, близким к образованию свободного графита, что в случае цементированного карбида с кобальтовой связующей фазой означает то, что содержание магнитного кобальта составляет 0,9-1,0 номинального содержания кобальта. Твердость цементированного карбида составляет 800-1750 HV3. Может присутствовать вплоть до 5% вес. карбидов элементов Ti, Cr, Nb, Ta, V.

В первом варианте воплощения изобретения, предназначенном для землеройных инструментов, например фрез земснаряда, цементированный карбид имеет содержание связующей фазы от 10 до 25% вес. Co и/или Ni с WC с размером зерна от 0,5 до 7 мкм.

Во втором варианте воплощения изобретения, предназначенном особенно для фрез долота для твердых пород, например трехшарошечных долот для вращательного бурения, цементированный карбид имеет содержание связующей фазы от 9 до 15% вес. Со и/или Ni в WC с размером зерна от 2 до 10 мкм.

В третьем варианте воплощения изобретения, нацеленного особенно на горный фрезерный инструмент, например, разрушающие концевые инструменты, цементированный карбид имеет содержание связующей фазы от 5 до 9% вес. Co и/или Ni с WC с размером зерна от 2 до 15 мкм.

В четвертом варианте воплощения изобретения, нацеленного особенно на дробильные лапы или лопасти в дробилках, например, руды и нефтеносного песка, цементированный карбид имеет содержание связующей фазы от 10 до 25% вес. Co и/или Ni с WC с размером зерна между 2 и 10 мкм.

Переходная зона между цементированным карбидом и сталью представляет хорошую связь, по существу свободную от пор и трещин. При этом, несколько трещин в зоне между сталью и цементированным карбидом не будут серьезно оказывать воздействие на эксплуатационные характеристики продукта.

В переходной зоне имеется тонкая зона эта-фазы с толщиной от 50 до 200 мкм (В). В цементированном карбиде, смежным с зоной эта-фазы, имеется железосодержащая переходная зона с шириной от 0,5 до 2 мм (С). В стали, смежной с зоной эта-фазы, имеется зона с содержимым, обогащенным углеродом (Е) с шириной от 10 до 100 мкм.

Согласно способу литья, деталь из цементированного карбида фиксируют в литейной форме, и расплавленную сталь заливают в литейную форму. Температура расплава во время заливки составляет между 1550 и 1650°C. Предпочтительно, тело из цементированного карбида подогревается за счет позволения расплаву проходить через литейную форму вокруг тела из цементированного карбида. Охлаждение проводят на открытом воздухе. После литья проводят термообработку обычных типов для того, чтобы закалить и отжечь сталь.

Сталь согласно изобретению демонстрирует хорошее связывание с цементированным карбидом. Это хорошее связывание происходит из-за комбинации типа стали с низким содержанием углерода, демонстрирующее обезуглероживание внешней части цементированного карбида с образованием микроструктуры в цементированном карбиде и стали без хрупких твердых фаз. Тонкая зона эта-фазы не влияет на хрупкость литого продукта. Чтобы продемонстрировать эту структуру, температура плавления стали во время литья должна быть немного выше, чем температура плавления связующей фазы из цементированного карбида в поверхностной зоне тела из цементированного карбида.

Пример 1

Цилиндрические стержни цементированного карбида с диаметром 22 мм и длиной 120 мм, с составом 5% вес. Ni и 10% вес. Co, и остальное - WC с размером зерна 4 мкм, изготовляли путем обычной технологии порошковой металлургии. Содержанием углерода было 5,2% вес., а твердость - 1140 HV3.

Стержни фиксировали в литейных формах для зубьев землечерпалки, чтобы приспособить систему VOSTA T4 для использования во фрезах земснаряда. Сталь типа CNM85 с составом 0,26% C, 1,5% Si, 1,2% Mn, 1,4% Cr, 0,5% Ni, 0,2% Mo, Cэ = 0,78 плавили, и расплав заливали в литейные формы при температуре 1570°C. Тело из цементированного карбида подогревали путем позволения расплаву проходить через литейную форму вокруг тела из цементированного карбида. После охлаждения на воздухе зубья нормализовали при 950°C и закаляли при 920°C. Отжиг при 250°C был этапом конечной термообработки перед шлифованием до конечной формы.

Один зубец выбрали для металлургического исследования переходной зоны зубца цементированный карбид/сталь. Поперечный разрез зубца готовили путем резания, шлифования и полировки. Переходную зону цементированный карбид/сталь исследовали на светооптическом микроскопе LOM. LOM-исследование делали на нетравленой, а также травленой реактивом Мураками и ниталем, поверхности (см. Фиг.1 и 2). Связь между сталью и цементированным карбидом была хорошей, по существу без пор или трещин. Между цементированным карбидом и сталью была зона эта-фазы - В, 100 мкм толщиной. В цементированном карбиде была железосодержащая переходная зона - С, с толщиной 1,5 мм на верхней части неизмененного цементированного карбида - D. В стали есть зона Е, обогащенная углеродом, толщиной 50 мкм. Распределение W, Co, Fe и Cr над переходной зоной исследовали также с помощью зондового микроанализа. Было отмечено, что переходная зона С состоит по существу из WC в Fe-связующей фазе (см. Фиг.3).

Пример 2

Пример 1 повторяли с телами из цементированного карбида двух марок. Одна марка имела состав 15% вес. Co, остальное - WC с размером зерна 3 мкм, содержание магнитного Co - 14% вес. и твердость - 1070 HV3. Другая марка имела состав 10% вес. Co, остальное - WC с размером зерна 4 мкм, содержание магнитного Co - 9,6% вес. и твердость - 1175 HV3. В этом случае тела из цементированного карбида представляли собой сформированные зубилом цилиндрические металлические заготовки с наружным диаметром 18 мм.

Перед отливкой металлические заготовки фиксировали в подходящей литейной форме таким способом, что получали коническую шарошку (фрезу). Металлические заготовки с более низким содержанием Со фиксировали по внешнему радиусу конуса, и верхнее положение вовнутрь имело металлические заготовки с более высоким содержанием Со. После термообработки и шлифовки шарошки обеспечили отверстием для подшипника. Законченные фрезы исследовали таким же путем, как в примере 1, по существу с теми же результатами.

Пример 3

Пример 1 повторяли с маркой состава 20% вес. Co, остальное - WC с размером зерна 2 мкм. Содержание магнитного Co было 18,4% вес. и твердость - 900 HV3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вставка для бурового инструмента | 2019 |

|

RU2781827C2 |

| Перераспределение связующего во вставке из цементированного карбида для бурового наконечника | 2019 |

|

RU2799380C2 |

| НОВЫЙ СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТИРОВАННОГО КАРБИДА И ПОЛУЧАЕМЫЙ ПРИ ЕГО ПОМОЩИ ПРОДУКТ | 2014 |

|

RU2694401C2 |

| ВСТАВКА ДОЛОТА ДЛЯ БУРЕНИЯ | 2017 |

|

RU2746537C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛСОДЕРЖАЩИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1998 |

|

RU2211182C2 |

| СПЕЧЕННАЯ ТВЕРДОСПЛАВНАЯ ДЕТАЛЬ И СПОСОБ | 2009 |

|

RU2526627C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С ПОКРЫТИЕМ | 2018 |

|

RU2753932C2 |

| КОРРОЗИОННО-СТОЙКИЙ ИНСТРУМЕНТ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2007 |

|

RU2454289C2 |

| КОМПОЗИТНАЯ ВСТАВКА С ПОЛИКРИСТАЛЛИЧЕСКИМИ АЛМАЗАМИ | 2010 |

|

RU2503522C2 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ TI, TI-СПЛАВОВ И СПЛАВОВ НА ОСНОВЕ NI | 2017 |

|

RU2741728C2 |

Изобретение может быть использовано, в частности, для землеройных инструментов, например фрез земснаряда. Композиционное тело содержит цементированный карбид и сталь, в которой содержание углерода соответствует углеродному эквиваленту Сэ = вес.%. С + 0,3 (вес.% Si + вес.% Р) менее 0,9 вес.%, но более 0,1 вес.%. Переходная зона цементированный карбид/сталь с тонкой зоной эта-фазы имеет толщину от 50 до 200 мкм. В цементированном карбиде вблизи зоны эта-фазы имеется железосодержащая переходная зона шириной от 0,5 до 2 мкм, и в стали вблизи зоны эта-фазы имеется зона с обогащенным углеродом шириной от 10 до 100 мкм. Повышаются эксплуатационные характеристики деталей, в частности, износостойкость. 7 з.п. ф-лы, 3 ил., 3 пр.

1. Композиционное тело, содержащее цементированный карбид и сталь, отличающееся тем, что сталь имеет содержание углерода, соответствующее углеродному эквиваленту Сэ = вес.% С + 0,3 (вес.% Si + вес.% Р) менее 0,9 вес.%, но более 0,1 вес.%, при этом переходная зона цементированный карбид/сталь с тонкой зоной эта-фазы имеет толщину от 50 до 200 мкм, в цементированном карбиде вблизи зоны эта-фазы имеется железосодержащая переходная зона шириной от 0,5 до 2 мкм и в стали вблизи зоны эта-фазы имеется зона с обогащенным углеродом содержимым шириной от 10 до 100 мкм.

2. Тело по п.1, отличающееся тем, что углеродный эквивалент Сэ составляет менее 0,8 вес.%.

3. Тело по п.1 или 2, отличающееся тем, что углеродный эквивалент Сэ составляет более 0,5 вес.%.

4. Тело по п.1 или 2, отличающееся тем, что цементированный карбид в случае кобальтовой связующей фазы имеет содержание магнитного кобальта 0,9-1,0 номинального содержания кобальта.

5. Тело по п.1 или 2, отличающееся тем, что оно предназначено для землеройных инструментов, а цементированный карбид имеет содержание связующей фазы от 10 до 20 вес.% Со и/или Ni с WC с размером зерна от 0,5 до 7 мкм.

6. Тело по п.1 или 2, отличающееся тем, что оно специально предназначено для фрез долота для твердых пород, а цементированный карбид имеет содержание связующей фазы от 9 до 15 вес.% Со и/или Ni с WC с размером зерна от 2 до 10 мкм.

7. Тело по п.1 или 2, отличающееся тем, что оно специально предназначено для горного фрезерного инструмента, а цементированный карбид имеет содержание связующей фазы от 5 до 9 вес.% Со и/или Ni с WC с размером зерна от 2 до 15 мкм.

8. Тело по п.1 или 2, отличающееся тем, что оно специально предназначено для лап дробилок или лопастей в дробилках, а цементированный карбид имеет содержание связующей фазы от 10 до 25 вес.% Со и/или Ni в WC с размером зерна от 2 и 10 мкм.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| US 4119459 A, 10.10.1978 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 5066546 A, 19.11.1991 | |||

| МНОГОСЛОЙНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ ЭТОГО МАТЕРИАЛА | 1992 |

|

RU2006371C1 |

Авторы

Даты

2013-04-20—Публикация

2008-11-06—Подача