ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к вставке долота для бурения, содержащей тело, сделанное из содержащего хром твердого сплава на основе WC-Co, которое имеет значительный градиент твердости между поверхностью и объемом тела из твердого сплава.

УРОВЕНЬ ТЕХНИКИ

Бурение по коренным породам является технической областью, в который вставки, которые используются с целью вскрытия пласта горной породы, подвергаются как серьезной коррозии, так и повторяющимся ударам благодаря самой природе бурения. Различные методики бурения приводят к различным динамическим нагрузкам на вставках. Особенно серьезные ударные условия создаются в таких приложениях, в которых вставки долота для бурения устанавливаются в теле шарошечного бурового долота устройства наземного пневмоударника (TH), устройства погружного пневмоударника (DTH) или устройства вращательного бурения.

Условия, которым вставки долота для бурения подвергаются во время бурения по коренным породам, также требуют, чтобы вставки долота для бурения имели предопределенную теплопроводность для того, чтобы предотвращать их нагрев до слишком высокой температуры.

Традиционно вставки долота для бурения могут состоять из тела, выполненного из твердого сплава, который содержит твердые составные части из карбида вольфрама (WC) в фазе связующего вещества, содержащей кобальт (Со).

Настоящее изобретение является результатом исследований эффектов добавления хрома к дополнительным компонентам, формирующим твердый сплав, перед уплотнением и спеканием вставки. Таким образом, твердый сплав вставки долота для бурения содержит хром в его фазе связующего вещества.

ЦЕЛЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является предложить вставку долота для бурения, улучшенную по сравнению со вставками предшествующего уровня техники, сделанную из твердого сплава на основе WC-Co, в том смысле что она имеет улучшенную коррозионную стойкость, которая уменьшает износ в условиях мокрого бурения. Тем не менее твердый сплав должен иметь приемлемые твердость и ковкость для того, чтобы выдерживать повторяющуюся ударную нагрузку, воздействию которой он будет подвергаться во время использования. Другими словами, он не должен быть слишком хрупким. Кроме того, задачей настоящего изобретения является предложить вставку долота для бурения с увеличенным сопротивлением износу и увеличенной ударной вязкостью, которые уменьшают раннее повреждение и отказы при изгибающей нагрузке.

ОПРЕДЕЛЕНИЯ

Термин «объем тела» в настоящем документе означает твердый сплав самой внутренней части (центра) вставки долота для бурения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения решается посредством вставки долота для бурения, сделанной из твердого сплава, который содержит твердые составные части из карбида вольфрама (WC) в фазе связующего вещества, содержащей Со, причем этот твердый сплав содержит 4-18 мас.% Co с остатком из WC и неизбежных примесей, отличающейся тем, что упомянутый твердый сплав также содержит Cr в таком количестве, что массовое отношение Cr/Co составляет 0,04-0,19, а разность между твердостью на глубине 0,3 мм в любой точке поверхности вставки долота для бурения и минимальной твердостью объема тела вставки долота для бурения составляет по меньшей мере 40 HV3.

Вставка долота для бурения по настоящему изобретению производится посредством процесса, в котором порошок, содержащий элементы твердого сплава, размалывается и уплотняется в прессовку, которая затем спекается. Обычно выполняется стадия шлифования для получения точного размера вставки. Вставка по настоящему изобретению обычно имеет цилиндрическую основную часть и закругленную вершину, которая может быть полусферической, конической или асимметричной. Как правило, криволинейная поверхность цилиндрической основной части шлифуется для того, чтобы получить точный требуемый диаметр, в то время как поверхности верхней части и круглой основной части остаются в их спеченном состоянии. Вставка затем подвергается последующей обработке, которая вводит высокие уровни сжимающих напряжений во вставке, такой как специальный высокоэнергетический колебательный ударный процесс.

Неожиданно было обнаружено, что комбинированные эффекты индукции сжимающего напряжения и упрочнения связующего вещества являются особенно сильными для хромсодержащих вставок как во время предварительной обработки в колебательном высокоэнергетическом ударном процессе, так и во время самого бурения. Таким образом, вставки долота для бурения, основанные на хромсодержащем твердом сплаве по настоящему изобретению, будут обеспечивать более сильное упрочнение поверхности во время реального бурения, чем вставки из твердого сплава, не содержащего хром.

Результатом является уменьшенный износ и увеличенная устойчивость к разрушению вставки во время ее использования. Кроме того, добавление Cr приводит к улучшению коррозионной стойкости связующей фазы Со, что уменьшает износ в условиях мокрого бурения.

Если массовое отношение Cr/Co будет слишком низким, то упомянутые положительные эффекты Cr будут слишком малыми. С другой стороны, если массовое отношение Cr/Co будет слишком высоким, будет происходить формирование карбидов хрома, в которых растворяется кобальт, посредством чего количество связующей фазы будет значительно уменьшаться, и твердый сплав станет слишком хрупким.

Размер зерна WC выбирается так, чтобы удовлетворить желаемым конечным свойствам твердого сплава с точки зрения, например, теплопроводности и нехрупкости твердого сплава. В соответствии с одним вариантом осуществления средний размер зерна WC составляет более 1 мкм, или более 1,25 мкм, или более 1,5 мкм, или более 1,75 мкм, или более 2,0 мкм. Если размер зерна WC является слишком большим, спекание материала становится затруднительным. Поэтому предпочтительно, чтобы средний размер зерна WC составлял меньше чем 18 мкм, или меньше чем 15 мкм, или меньше чем 10 мкм, или меньше чем 5 мкм. Средний размер зерна WC определяется с помощью способа, описанного в настоящем документе в разделе «Примеры».

В одном варианте осуществления твердый сплав содержит 4,5-15 мас.% Co, или 5-12 мас.% Co.

В соответствии с одним предпочтительным вариантом осуществления массовое отношение Cr/Co составляет 0,075-0,15.

В соответствии с еще одним предпочтительным вариантом осуществления массовое отношение Cr/Co составляет 0,085-0,15.

В соответствии с другим предпочтительным вариантом осуществления массовое отношение Cr/Co составляет 0,085-0,12.

Даже при том, что Cr в значительной степени присутствует в фазе связующего вещества в виде раствора в кобальте, некоторое количество нерастворенных карбидов хрома, обычно добавляемых как Cr3C2 в процессе производства, может остаться в твердом сплаве. В твердом сплаве можно использовать вплоть до 3 мас.%, предпочтительно вплоть до 2 мас.%, более предпочтительно вплоть до 1 мас.% карбидов хрома (в качестве добавленных карбидов или Cr3C2). Это означает, что в одном варианте осуществления твердый сплав содержит вплоть до 3 мас.%, предпочтительно вплоть до 2 мас.%, более предпочтительно вплоть до 1 мас.% карбидов хрома (в качестве добавленных карбидов или Cr3C2). Если они присутствуют, средний размер зерна карбидов хрома (в качестве добавленных карбидов или Cr3C2) предпочтительно составляет менее 1 мкм.

В одном варианте осуществления все добавленные карбиды хрома или Cr3C2 растворяются в кобальте, и спеченный твердый сплав по существу не содержит нерастворенных карбидов хрома (в качестве добавленных карбидов или Cr3C2). Предпочтительно для того, чтобы избежать присутствия таких карбидов хрома, отношение Cr/Co должно быть достаточно низким, чтобы гарантировать, что максимальное содержание хрома не превышает предела растворимости хрома в кобальте при температуре 1000°C.

Для того чтобы избежать образования карбида хрома или графита в связующей фазе, количество добавленного углерода должно быть достаточно низким.

Предпочтительно спеченный твердый сплав не содержит графита, а также не содержит η-фазы.

В соответствии с еще одним вариантом осуществления, в твердом сплаве присутствует карбид M7C3. В этом случае M представляет собой комбинацию Cr, Co и W, то есть эту формулу можно записать как (Cr,Co,W)7C3. Растворимость Со может достигать 38 ат.% содержания металлов в карбиде M7C3. Точный баланс Cr:Co:W определяется полным содержанием углерода в твердом сплаве. Подходящее отношение Cr/M7C3 (Cr в мас.%, а M7C3 в об.%) в твердом сплаве равно или больше 0,05, или равно или больше 0,1, или равно или больше 0,2, или равно или больше 0,3, или равно или больше 0,4. Подходящее отношение Cr/M7C3 (Cr в мас.%, а M7C3 в об.%) в твердом сплаве равно или меньше 0,5, или равно или меньше 0,4. Содержание M7C3 определяется в об.%, поскольку именно так оно измеряется на практике. Это удивительно, но ожидаемые отрицательные эффекты за счет присутствия M7C3 при бурении по коренным породам не были отмечены. Такими отрицательными эффектами при бурении по коренным породам могли бы являться хрупкость твердого сплава благодаря дополнительному карбиду, а также уменьшенная ударная вязкость благодаря снижению содержания связующей фазы (Со), когда формируется M7C3. Таким образом, приемлемый диапазон содержания углерода во время производства твердого сплава может быть более широким, поскольку присутствие M7C3 может быть приемлемым. Это является большим производственным преимуществом.

Вставки долота для бурения подвергаются интенсивным ударам во время использования, и традиционно использованная вставка долота для бурения считается лучшей (более жесткой), чем новая, неиспользованная, поскольку деформационное упрочнение и накопление сжимающих напряжений имеют место на поверхности и вблизи поверхности вставки, уже использованной при бурении по коренным породам. Поэтому риск отказа долота уменьшается для использованной вставки по сравнению с новой. Настоящее изобретение предлагает вставку долота для бурения, которая уже с самого начала, в качестве новой вставки, имеет значительные различия в твердости между поверхностью вставки долота для бурения и ее внутренностью, и такая вставка долота для бурения имеет поверхностную твердость, более близкую к поверхностной твердости использованной вставки. Следовательно, вставка долота для бурения в соответствии с настоящим изобретением обеспечивает более низкий риск раннего повреждения и отказа.

Кроме того, значительные различия в твердости между поверхностью вставки долота для бурения и ее внутренностью присутствуют по всей поверхности, и поэтому также уменьшают риск других типов отказов во время использования.

В одном варианте осуществления разность между твердостью на глубине 0,3 мм в любой точке поверхности вставки долота для бурения и минимальной твердостью в объеме вставки долота для бурения составляет по меньшей мере 50 HV3, или по меньшей мере 60 HV3, или по меньшей мере 70 HV3, или по меньшей мере 80 HV3, или по меньшей мере 90 HV3.

Причина использования величины твердости на глубине 0,3 от поверхности заключается в том, что при использовании способа Виккерса, описанного в Примере 5, трудно измерить твердость на самой поверхности.

В одном варианте осуществления разность между твердостью на глубине 0,3 мм в любой точке поверхности вставки долота для бурения и твердостью на глубине 1 мм от поверхности вставки долота для бурения составляет по меньшей мере 20 HV3, или по меньшей мере 25 HV3, или по меньшей мере 30 HV3, или по меньшей мере 35 HV3.

В одном варианте осуществления существует по меньшей мере одна часть вставки долота для бурения, где разность между твердостью на глубине 0,3 мм от поверхности вставки долота для бурения и твердостью объема вставки долота для бурения составляет по меньшей мере 90 HV3, или по меньшей мере 100 HV3, или по меньшей мере 120 HV3.

В одном варианте осуществления существует по меньшей мере одна часть вставки долота для бурения, где разность между твердостью на глубине 0,3 мм от поверхности вставки долота для бурения и твердостью на глубине 1 мм от поверхности вставки долота для бурения составляет по меньшей мере 30 HV3, или по меньшей мере 35 HV3, или по меньшей мере 40 HV3.

В одном варианте осуществления разность между средней твердостью на глубине 0,3 мм и средней твердостью на глубине 1 мм от поверхности вставки долота для бурения составляет по меньшей мере 30 HV3, или по меньшей мере 35 HV3, или по меньшей мере 40 HV3, или по меньшей мере 45 HV3. Средняя твердость на некоторой глубине определяется как среднее значение по меньшей мере 50 измеренных величин твердости на этой глубине, равномерно распределенных вокруг вставки.

В одном варианте осуществления разность между средней твердостью на глубине 0,3 мм и средней твердостью в объеме вставки долота для бурения составляет по меньшей мере 50 HV3, или по меньшей мере 60 HV3, или по меньшей мере 70 HV3, или по меньшей мере 80 HV3. Средняя твердость на глубине 0,3 мм определяется как среднее значение по меньшей мере 50 измеренных величин твердости на этой глубине, равномерно распределенных вокруг вставки.

Содержание фазы связующего вещества в твердом сплаве по существу одинаково во всей вставке долота для бурения, то есть при движении от поверхности вставки долота для бурения к ее внутренности не наблюдается существенного градиента содержания Co. Незначительные различия в содержании Co могут, однако, появляться в самой верхней зоне от поверхности до глубины 0,2 мм.

Вставка долота для бурения по настоящему изобретению имеет массовое отношение Cr/Co в своем объеме в диапазоне 0,04-0,19.

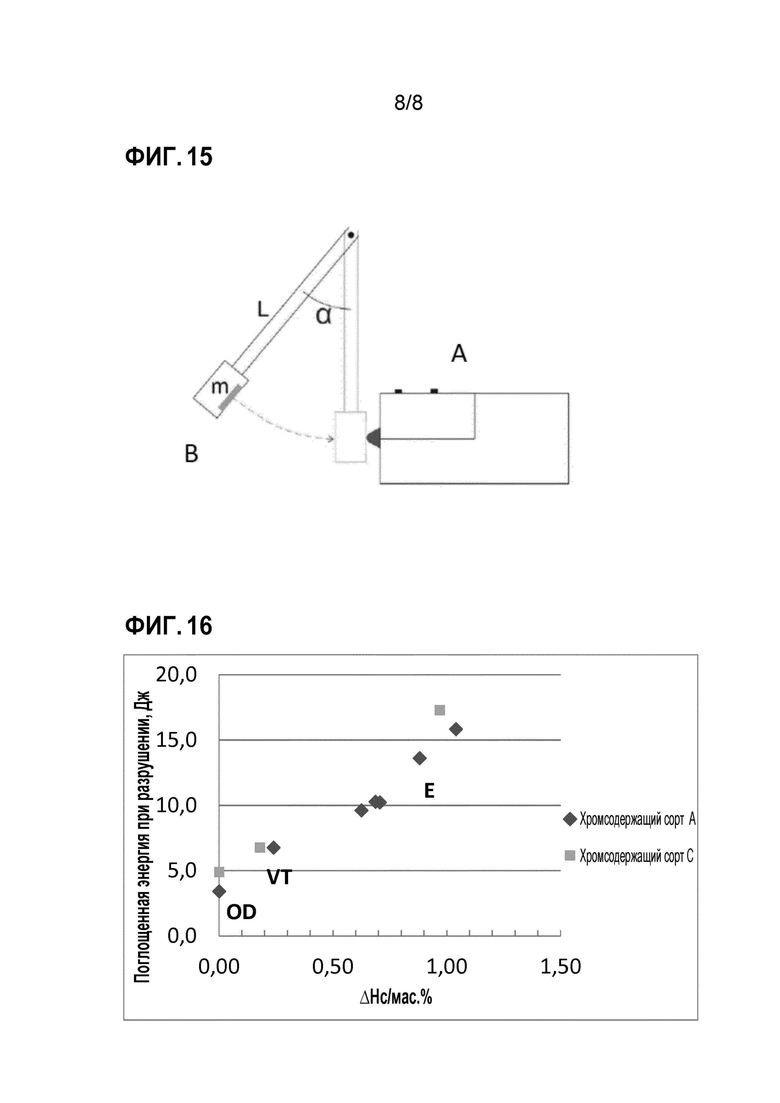

Вставка долота для бурения по настоящему изобретению, которая была подвергнута последующей обработке, которая вводит высокие уровни сжимающих напряжений во вставке, такой как высокоэнергетический колебательный ударный процесс, показывает увеличенную магнитную коэрцитивность (Hc) по сравнению с необработанной вставкой, а также значительно большее увеличение коэрцитивности (ΔHc) по сравнению с применением обычной вибрационной обработки. Например, значения ΔHc>5% и даже >6% могут быть достигнуты для твердого сплава, содержащего 6 мас.% Co и 0,6 мас.% Cr, и >10% для сорта твердого сплава, содержащего 11 мас.% Co и 1,1 мас.% Cr (см. Примеры 4 и 5). Для хромсодержащего твердого сплава, используемого во вставках по настоящему изобретению, увеличение ΔHc хорошо соответствует увеличению ударной вязкости, как дополнительно показано на Фиг. 16.

В одном варианте осуществления разность ΔHc21 в процентах между магнитной коэрцитивностью Hc2 вставки долота для бурения по настоящему изобретению и магнитной коэрцитивностью Hc1 термически обработанной внутренней части вставки долота для бурения, то есть ((Hc2 - Hc1)/Hc1)*100, деленная на содержание кобальта, то есть ΔHc21/Co, составляет >0,6, или ΔHc21/Co>0,75, или ΔHc21/Co>0,9, где коэрцитивность Hc измеряется в кА/м, ΔHc21 - в процентах, а содержание кобальта Co - в мас.%.

Магнитная коэрцитивность Hc1 определяется согласно следующей процедуре:

Внешняя поверхностная зона вставки долота для бурения удаляется (до глубины приблизительно 1 мм ниже первоначальной поверхности) с использованием подходящего способа, такого как бесцентровое шлифование, сохраняя приблизительную первоначальную форму вставки. Вставка с удаленной поверхностной зоной затем отжигается в течение приблизительно 2 час при температуре приблизительно 1100°C в инертной атмосфере. После стадии отжига магнитная коэрцитивность снова измеряется, и таким образом получается значение Hc1, которое можно рассматривать как реконструированное значение магнитной коэрцитивности для состояния материала в состоянии после спекания.

Вставка долота для бурения по настоящему изобретению не должна быть склонной к поломке из-за проблем, связанных с хрупкостью. Следовательно, твердый сплав вставки долота для бурения имеет подходящую твердость в объеме не выше чем 1700 HV3, или не выше чем 1650 HV3, или не выше чем 1600 HV3.

Твердость твердого сплава зависит от размера зерна WC и содержания фазы связующего вещества. Твердый сплав вставки долота для бурения имеет подходящую твердость в объеме по меньшей мере 800 HV3, или по меньшей мере 900 HV3, или по меньшей мере 1000 HV3.

В соответствии с одним вариантом осуществления вставки долота для бурения в соответствии с настоящим изобретением устанавливаются в теле шарошечного бурового долота устройства наземного пневмоударника (TH) или устройства погружного пневмоударника (DTH) или устройства вращательного бурения или устройства с режущим диском. Устройство вращательного бурения может представлять собой нефтегазовое роторное режущее устройство. Настоящее изобретение также относится к устройству шарошечного долота для бурения, в частности к устройству наземного пневмоударника, или к устройству погружного пневмоударника, или к устройству вращательного бурения, или к устройству с режущим диском, а также к использованию вставки долота для бурения в соответствии с настоящим изобретением в таком устройстве.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Примеры будут представлены со ссылками на приложенные чертежи, на которых:

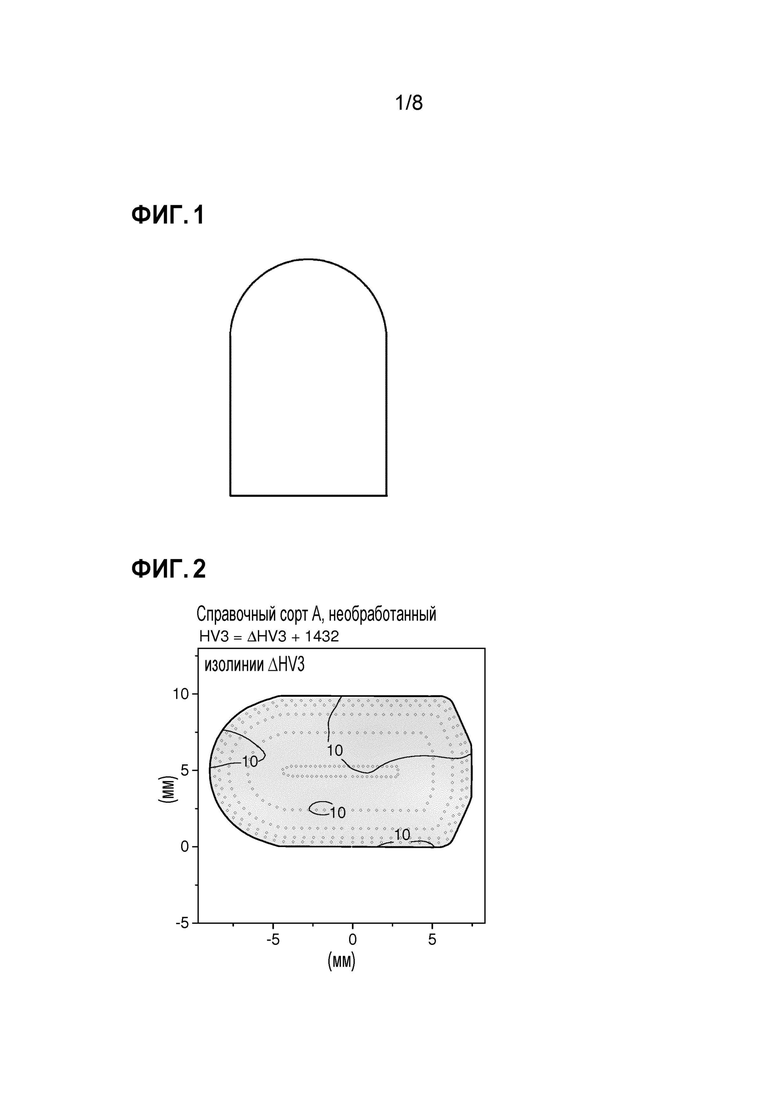

Фиг. 1 изображает схематическое представление геометрии вставки долота для бурения, используемой при тестировании,

Фиг. 2 показывает карту HV3 необработанной вставки, в которой твердый сплав содержит 6 мас.% кобальта, и не содержит хрома (Справочный сорт A).

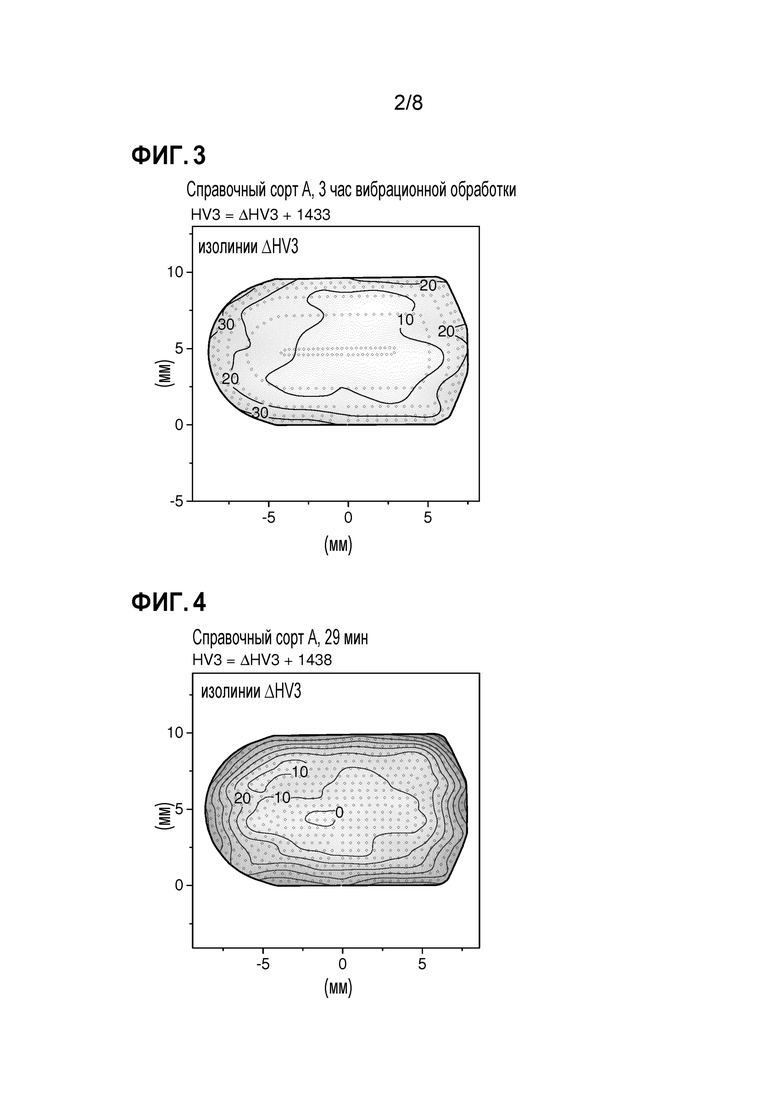

Фиг. 3 показывает карту HV3 вибрационно обработанной вставки, в которой твердый сплав содержит 6 мас.% кобальта, и не содержит хрома (Справочный сорт A).

Фиг. 4 показывает карту HV3 обработанной высокоэнергетическим колебательным ударным процессом вставки, в которой твердый сплав содержит 6 мас.% кобальта, и не содержит хрома (Справочный сорт A).

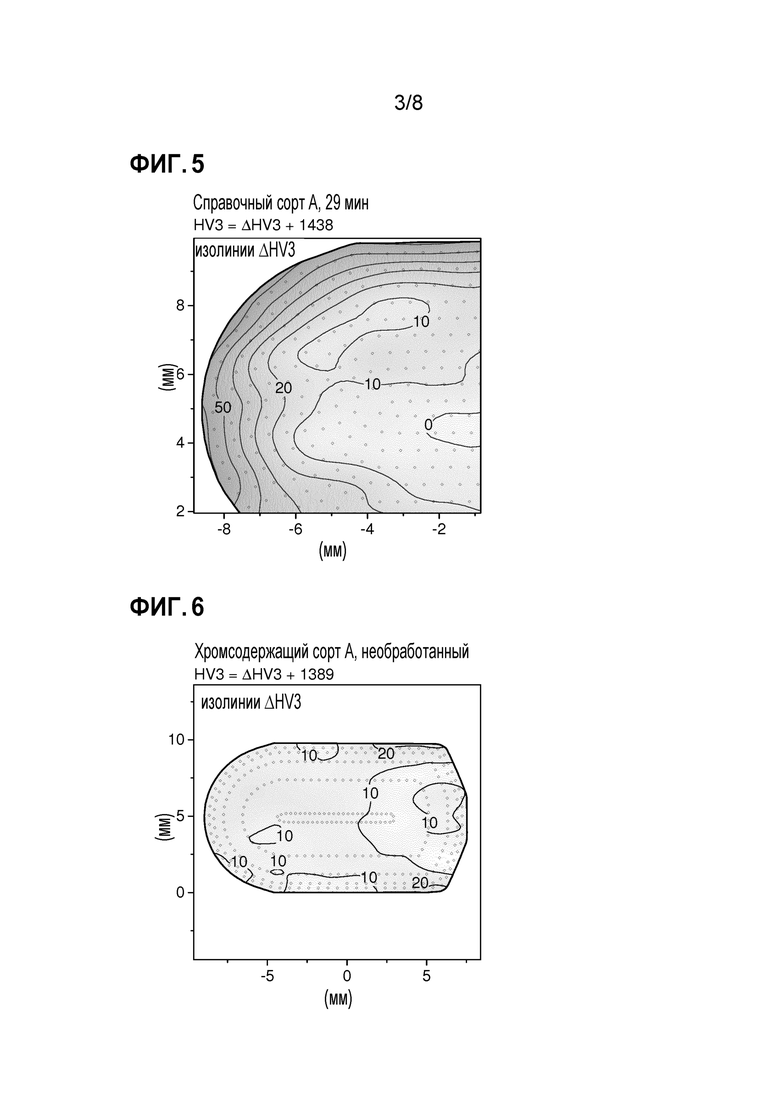

Фиг. 5 показывает увеличенную карту HV3 части обработанной высокоэнергетическим колебательным ударным процессом вставки, в которой твердый сплав содержит 6 мас.% кобальта, и не содержит хрома (Справочный сорт A).

Фиг. 6 показывает карту HV3 необработанной вставки, в которой твердый сплав содержит 6 мас.% кобальта и хром (Cr-содержащий сорт A).

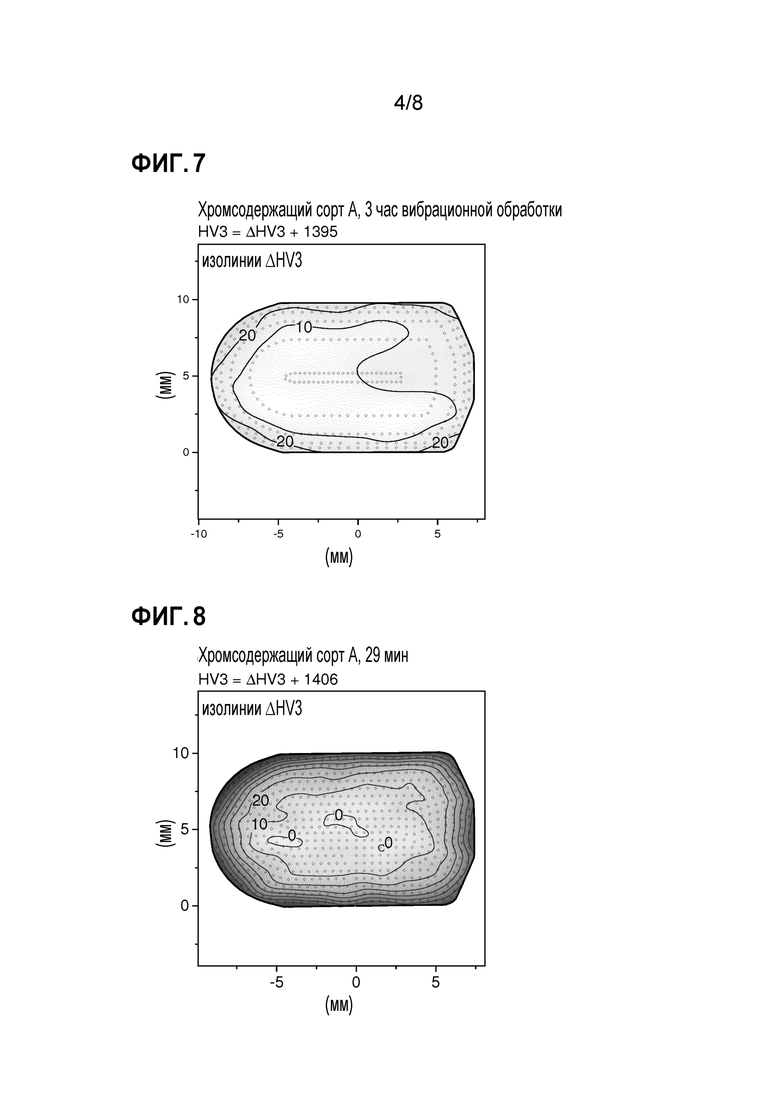

Фиг. 7 показывает карту HV3 вибрационно обработанной вставки, в которой твердый сплав содержит 6 мас.% кобальта и 0,6 мас.% хрома (Cr-содержащий сорт A).

Фиг. 8 показывает карту HV3 обработанной высокоэнергетическим колебательным ударным процессом вставки, в которой твердый сплав содержит 6 мас.% кобальта и 0,6 мас.% хрома (Cr-содержащий сорт A).

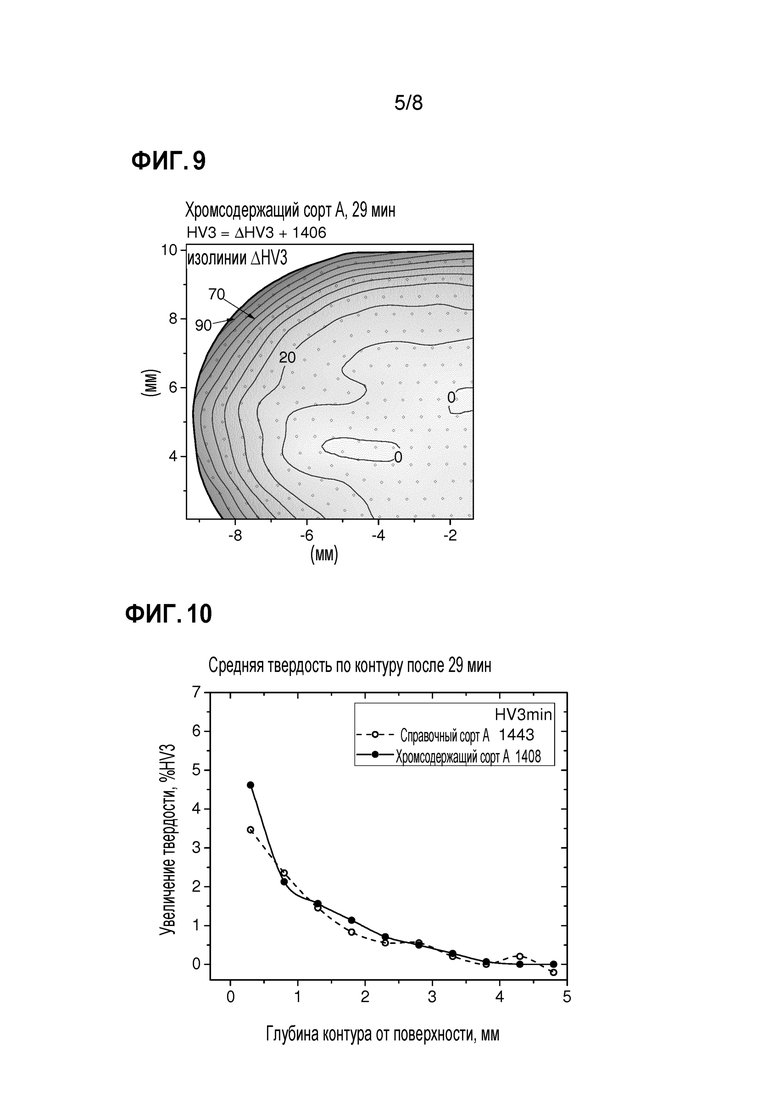

Фиг. 9 показывает увеличенную карту HV3 части обработанной высокоэнергетическим колебательным ударным процессом вставки, в которой твердый сплав содержит 6 мас.% кобальта и 0,6 мас.% хрома (Cr-содержащий сорт A).

Фиг. 10 показывает кривые профиля HV3 для обработанной высокоэнергетическим колебательным ударным процессом вставки из Справочного сорта A и Cr-содержащего сорта A.

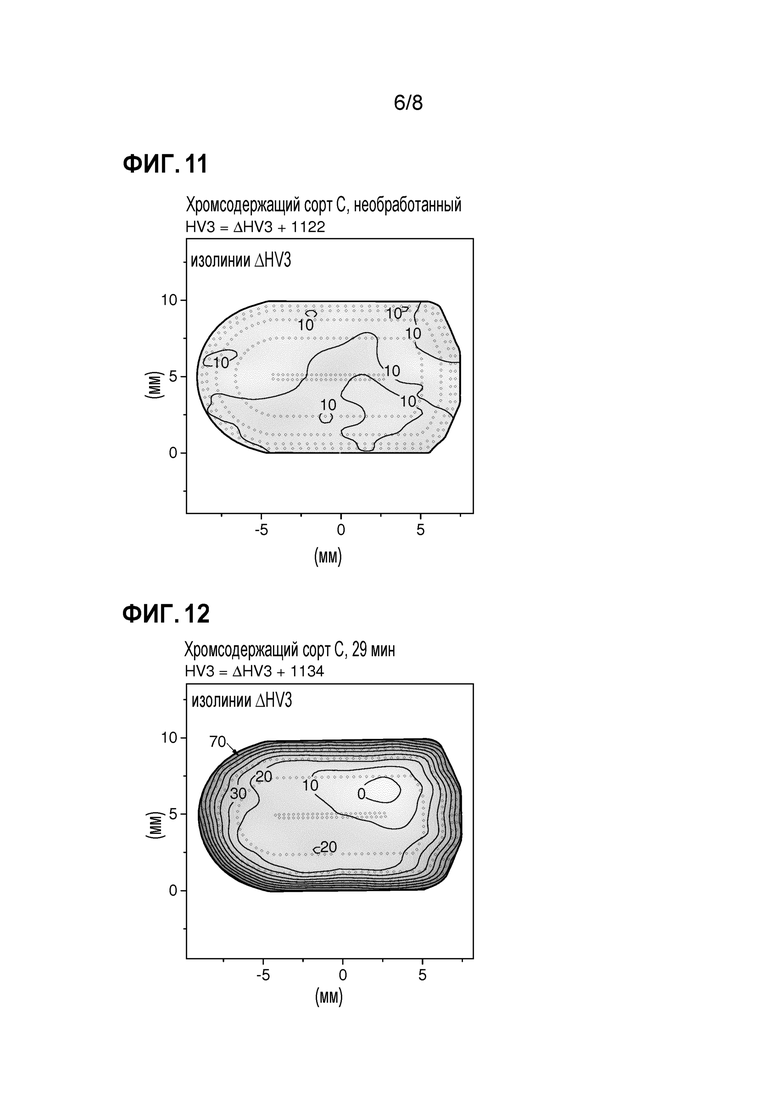

Фиг. 11 показывает карту HV3 необработанной вставки, в которой твердый сплав содержит 11 мас.% кобальта и 1,1 мас.% хрома (Cr-содержащий сорт С).

Фиг. 12 показывает карту HV3 обработанной высокоэнергетическим колебательным ударным процессом вставки, в которой твердый сплав содержит 11 мас.% кобальта и 1,1 мас.% хрома (Cr-содержащий сорт С).

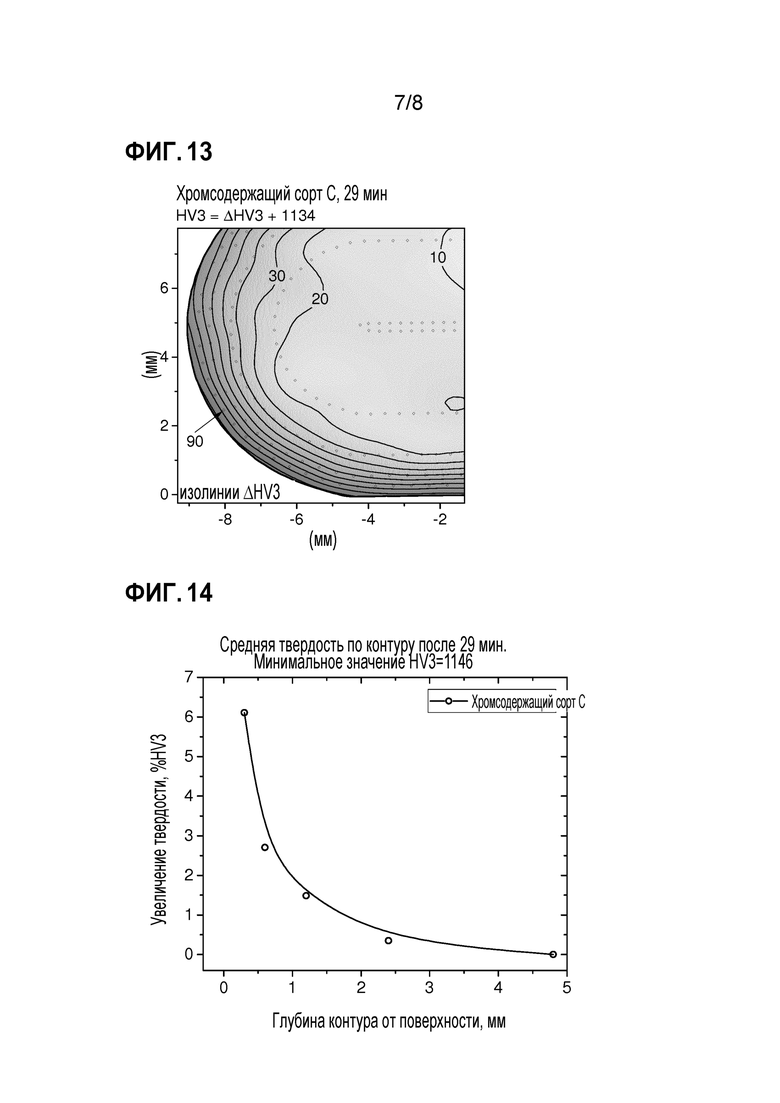

Фиг. 13 показывает увеличенную карту HV3 части обработанной высокоэнергетическим колебательным ударным процессом вставки, в которой твердый сплав содержит 11 мас.% кобальта и 1,1 мас.% хрома (Cr-содержащий сорт С).

Фиг. 14 показывает кривую профиля HV3 для обработанной высокоэнергетическим колебательным ударным процессом вставки из Cr-содержащего сорта C.

Фиг. 15 показывает схематический чертеж тестовой установки маятникового молотка (см. Пример 6).

Фиг. 16 представляет собой диаграмму, на которой показано изменение отношения магнитной коэрцитивности к содержанию кобальта в зависимости от поглощенной энергии при разрушении в тесте на удар маятниковым молотком.

ПРИМЕРЫ

Пример 1, сравнительный, твердый сплав без Cr

Материал с 6,0 мас.% Со и остатком из WC был приготовлен в соответствии с установленными процессами получения твердого сплава. Порошки WC, Co и W мололись в шаровой мельнице объемом 600 л вместе с измельчающими телами из цементированного карбида в течение 13 час. Размалывание выполнялось во влажных условиях с использованием 92%-ного этанола с добавлением 2 мас.% полиэтиленгликоля (PEG 8000) в качестве органического связующего вещества. После размалывания густая суспензия была высушена распылением в атмосфере N2. Сырые тела были произведены путем одноосного прессования и спекались с использованием горячего изостатического прессования (HIP) при давлении аргона 55 бар и температуре 1410°C в течение 1 час.

Этот материал обозначается как Справочный сорт A.

Свойства спеченного материала показаны в таблице 1.

Пример 2, твердый сплав с Cr

Материал с 6,0 мас.% Co, 0,6 мас.% Cr и остатком из WC был приготовлен в соответствии с установленными процессами получения твердого сплава. 32,8 кг WC, 2,2 кг Со, 250 г Cr3C2 и 719 г W в порошковом виде размалывались в шаровой мельнице в течение 13,5 час. Размер зерна порошка WC перед размалыванием, измеренный с помощью FSSS, составил 6,40 мкм. Во время размалывания 55,8 г C были добавлены для того, чтобы достичь желаемого содержания углерода. Размалывание выполнялось во влажных условиях с использованием этанола с добавлением 2 мас.% полиэтиленгликоля (PEG 8000) в качестве органического связующего вещества (агента прессования), а также 120-килограммовых мелющих цилиндров из WC-Co в мельнице объемом 30 л. После размалывания густая суспензия была высушена распылением в атмосфере N2. Сырые тела были произведены путем одноосного прессования и спекались с использованием горячего изостатического прессования (HIP) при давлении аргона 55 бар и температуре 1410°C в течение 1 час.

Этот материал обозначается как Cr-содержащий сорт A.

Состав после спекания показан в Таблице 1.

С использованием сканирующего электронного микроскопа (SEM) с детектором обратного рассеивания электронов были найдены небольшие количества наноразмерных выделений M7C3, как правило, в тройных точках между границами зерен WC и фазой связующего вещества, с размерами 100-700 нм.

Пример 3, твердый сплав с Cr

Материал с 11,0 мас.% Co, 1,1 мас.% Cr и остатком из WC был приготовлен в соответствии с установленными процессами получения твердого сплава. 37,7 кг WC, 3,15 кг Со, 358 г Cr3C2 и 863 г W в порошковом виде размалывались в шаровой мельнице в течение 9 час. Размер зерна WC перед размалыванием, измеренный с помощью FSSS, составил 15,0 мкм. Во время размалывания 19,6 г C были добавлены для того, чтобы достичь желаемого содержания углерода. Размалывание выполнялось во влажных условиях с использованием этанола с добавлением 2 мас.% полиэтиленгликоля (PEG 4000) в качестве органического связующего вещества, а также 120-килограммовых мелющих цилиндров из WC-Co в мельнице объемом 30 л. После размалывания густая суспензия была высушена распылением в атмосфере N2. Сырые тела были произведены путем одноосного прессования и спекались с использованием горячего изостатического прессования (HIP) при давлении аргона 55 бар и температуре 1410°C в течение 1 час.

Этот материал обозначается как Cr-содержащий сорт C.

Свойства спеченного материала показаны в таблице 1.

Таблица 1. Материалы, произведенные в соответствии с примерами 1-3

*Показатель Виккерса при использовании нагрузки 3 кг;

**Вязкость разрушения по Палмквисту в соответствии со стандартом ISO/DIS 28079.

Размеры зерна WC спеченных образцов Примеров 1-3

Средний размер зерна WC в спеченных материалах Справочного сорта A, Cr-содержащего сорта A и Cr-содержащего сорта C (примеры 1-3) определялся из полученных с помощью SEM микрофотографий, показывающих репрезентативные поперечные сечения этих материалов. Окончательная стадия приготовления образцов выполнялась путем полировки с помощью алмазной пасты с размером зерен 1 мкм на мягкой ткани с последующим травлением раствором Мураками. Микрофотографии SEM были получены с использованием детектора электронов обратного рассеяния (BSE) при ускоряющем напряжении 15 кВ и рабочем расстоянии 10 мм. Используемые увеличения составляли 3000× для материалов Справочного сорта A и Cr-содержащего сорта A, и 2000× для Cr-содержащего сорта C.

Средний размер зерна WC оценивался с использованием способа Джеффриса, описанного ниже, на основе по меньшей мере двух различных микрофотографий для каждого материала. Среднее значение затем вычислялось из средних значений размера зерна, полученных из индивидуальных микрофотографий (для каждого материала соответственно). Процедура оценки среднего размера зерна с использованием модифицированного способа Джеффриса была следующей:

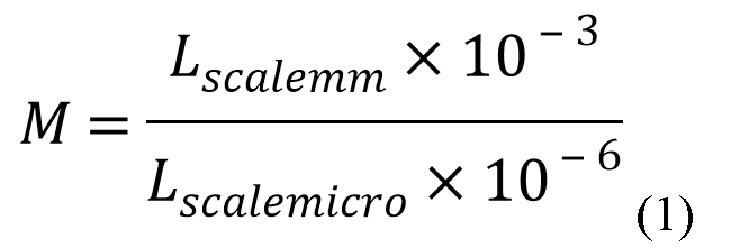

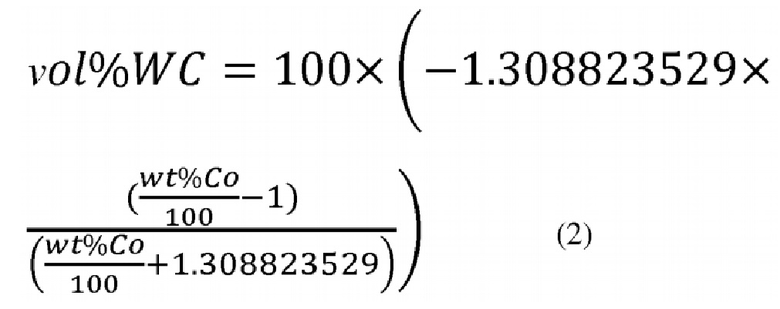

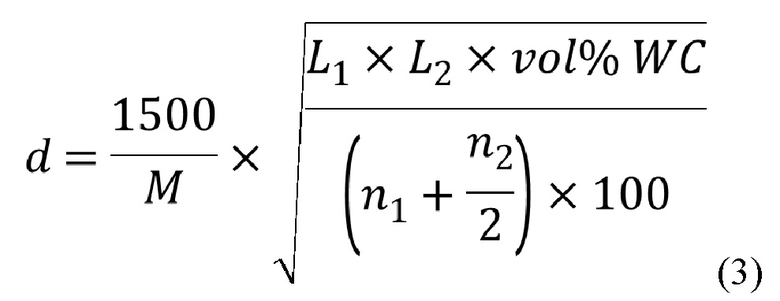

Прямоугольная рамка подходящего размера выбиралась внутри микрофотографии SEM так, чтобы она содержала минимум 300 зерен WC. Зерна внутри рамки и зерна, пересекаемые рамкой, подсчитывались вручную, и средний размер зерна получался из уравнений (1-3):

где:

d=средний размер зерна WC (мм)

L1, L2=длины сторон рамки (мм)

M=увеличение

Lscale mm=измеренная длина масштабной линейки на микрофотографии в мм

Lscale micro=фактическая длина масштабной линейки с учетом увеличения (мкм)

n1=количество зерен, полностью находящихся внутри рамки

n2=количество зерен, пересекаемых границей рамки

wt%Co=известное содержание кобальта в мас.%.

Уравнение (2) используется для оценки доли WC на основе известного содержания Co в материале. Уравнение (3) затем дает средний размер зерна WC из отношения полной площади WC в рамке к числу содержащихся в ней зерен. Уравнение (3) также содержит поправочный коэффициент, компенсирующий тот факт, что случайные двумерные сечения не для всех зерен будут проходить через их максимальный диаметр.

Таблица 2 показывает средние значения размера зерен WC, полученные для материалов примеров 1-3 с помощью вышеописанной процедуры.

Таблица 2.

(модифицированный способ Джеффриса)

(В соответствии с примером 1)

(В соответствии с примером 2)

(В соответствии с примером 3)

Пример 4, обработка вставок долота

Вставки бурового долота прессовались и спекались в соответствии с описанием в примерах 1 и 2 соответственно. Эти вставки имели наружный диаметр (OD) 10,0 мм, высоту 16,6 мм и вес приблизительно 16,6 г каждая, а также имели сферический купол («режущую кромку»). Вставки были отшлифованы на отрицательной части, но купол и нижняя часть были оставлены в состоянии после спекания. Затем партия была разделена, и некоторые из вставок обрабатывались с использованием стандартной вибрационной обработки (обозначенной как «VT» на чертежах и в таблицах) для удаления острых краев после шлифовки. Способ вибрационной обработки также создает небольшое количество сжимающих напряжений в поверхностной зоне. Эта вибрационная обработка выполнялась в течение 1,5 или 3 час в вибрационной мельнице вместе с большим избытком (30 кг) галтовочных тел из твердого сплава сорта Sandvik 10HF с твердостью приблизительно 1600 HV30 и 1 литром воды.

Некоторые из вставок обрабатывались с использованием способа, который лучше всего может быть описан как высокоэнергетический колебательный ударный способ, в дальнейшем именуемый способом Е. Используемое оборудование является коммерчески доступным шейкером для краски торговой марки Corob™ Simple Shake 90 с предельно допустимой нагрузкой 40 кг и максимальной частотой встряхивания 65 Гц. Способ Е основан на быстром колебательном движении закрытого контейнера, наполненного вставками или комбинацией вставок и галтовочных тел, причем контейнер периодически подвергается пикам ускорения, обычно вплоть до 8,8g при частоте встряхивания 45 Гц, где g=9,81 м/с2. Колебательное движение происходит главным образом вдоль оси Z, то есть вертикальной оси, с амплитудой в несколько см, с одновременным движением меньшей интенсивности вдоль оси Y в горизонтальной плоскости. Вставки приводятся в движение за счет ударов об стенки движущегося контейнера и последующих соударений с другими вставками и галтовочными телами. Высокая частота изменения вектора скорости (то есть частые резкие изменения направления движения) приводит к большому количеству высокоэнергетических столкновений вставок за единицу времени. Это характерное свойство способа Е позволяет получать желаемый эффект в обработанных вставках уже после очень коротких времен обработки.

Программа, использованная для обработки вставок способом Е, соответствовала частоте встряхиваний 45 Гц. 5-20 вставок помещались в твердый и термостойкий пластмассовый контейнер с двойными крышками и размерами 133 мм в высоту и 122 мм в диаметре, вместе с 3,0 кг среды (твердые металлические гранулы со сферическим верхом и низом и с отрицательной частью между ними; полная высота=6,95 мм, высота отрицательной части 3,22 мм и диаметр отрицательной части=6,67 мм, сорта Sandvik H10F, с весом каждой гранулы приблизительно 3 г) и 1-2 для холодной воды для охлаждения. Высота заполнения в контейнерах составляла приблизительно 1/3 и не должна была превышать 1/2. От одного до четырех контейнеров зажимались автоматически, после чего начиналось встряхивание. Используемая частота составляла 45 Гц, а времена встряхивания составляли 9, 17, 29 и 60 мин, соответственно. Для того, чтобы предотвратить нагревание и плавление контейнеров, охлаждение контейнеров выполнялось во время обработки с самыми длинными временами встряхивания (29 и 60 мин).

Измерения магнитной коэрцитивности (Нс) (для Справочного сорта A и Cr-содержащего сорта A)

Эффект после ударной обработки воздействия может быть охарактеризован с использованием различных способов. Первым примененным способом является неразрушающее измерение изменения (увеличения) магнитной коэрцитивности (Hc) до и после ударной обработки с использованием коммерчески доступного оборудования Foerster Koerzimat CS 1.096 в соответствии со стандартом DIN IEC 50-221 (кА/м).

Часть вставок была подвергнута вибрационной обработке (VT) в течение 1,5 час перед обработкой Е в соответствии с более ранними описаниями, а некоторые вставки были подвергнуты обработке Е сразу после стадии шлифовки OD. Обе справочных вставки (Справочный сорт A) и Cr-вставки (Cr-содержащий сорт A) были подвергнуты обработке VT и обработке Е одинаковым образом. Настройки и параметры, использованные в измерениях коэрцитивности, показаны в таблице 3. Результаты измерения магнитной коэрцитивности (Hc) показаны в таблицах 4 и 5.

Таблица 3. Параметры и настройки, использованные при измерениях коэрцитивности (Hc)

Таблица 4. Справочный сорт A

(шлифованный OD)

Таблица 5. Cr-содержащий сорт A

(шлифованный OD)

В таблицах 4 и 5 ΔHc в процентах вычисляется как:

ΔHc=((Среднее значение Hc (после обработки) - Среднее значение Hc (после шлифовки OD))/Среднее значение Hc (после шлифовки OD))*100.

Для стандартного вибрационного процесса увеличение Hc (ΔHc) для сорта с 6% Co обычно составляет 0,5-1,5% и даже при дальнейшем увеличении продолжительности процесса дополнительное увеличение не может быть достигнуто, что видно в таблице 3 и 4, где увеличение Hc является тем же самым после 1,5 час и после 3 час вибрационного процесса. Чтобы достичь еще более высоких индуцированных напряжений, требуется больше энергии, и высокоэнергетические процессы обработки в барабане дают увеличение Hc приблизительно на 4%, но дальнейшее увеличение энергии без повреждения вставок является затруднительным; однако с помощью способа Е были достигнуты значения ΔHc>5% и даже >6% для сорта с содержанием Co 6% без повреждения вставок и с относительно коротким временем обработки.

Измерения твердости (для Справочного сорта A и Cr-содержащего сорта A)

Альтернативно упрочнение, вызванное высокоэнергетической поверхностной обработкой, может быть охарактеризовано посредством выполнения картирования твердости по Виккерсу. Вставки режутся вдоль продольной оси и полируются с использованием стандартных процедур. Точки определения твердости по Виккерсу с нагрузкой 3 кг затем систематически распределяются по полированному срезу. Более подробное описание применяемого способа приводится ниже.

Измерения твердости выполнялись с использованием программируемого прибора для определения твердости KB30S производства компании KB Prüftechnik GmbH, откалиброванного на тестовых блоках HV3 производства компании Euro Products Calibration Laboratory, Великобритания. Твердость измерялась согласно стандарту ISO EN6507. HV3 означает нагрузку 3 кг, HV5 означает нагрузку 5 кг, и т.д.

Измерения HV3 выполнялись следующим образом:

- Сканирование края образца.

- Программирование прибора для определения твердости для создания углублений на определенных расстояниях от края.

- Программирование расстояний между углублениями так, чтобы оно составляло 0,3 мм или больше.

- Создание углублений с нагрузкой 3 кг во всех запрограммированных точках.

- Перемещение компьютером стола к каждой точке с углублением и автоматическое выполнение регулировки освещения и фокуса, а затем автоматическое измерение размера каждого углубления.

- Осмотр пользователем всех фотографий углублений для отбраковки плохих снимков.

Фактическое расстояние может быть найдено на чертежах путем измерения расстояния между символами «◊», которые отмечают фактическое положение углубления HV3 на чертеже, а затем соотнесения с миллиметровой шкалой, указанной по осям X и Y.

Фиг. 2-9 показывают карты твердости (карты HV3) результатов измерений, выполненных для Справочного сорта A и Cr-содержащего сорта A.

Таблицы 6-7 показывают десять измеренных минимальных значений твердости и десять измеренных максимальных значений твердости из приблизительно 390 измеренных значений твердости на каждом исследованном образце. Некоторые образцы были измерены с использованием приблизительно 600 углублений.

Это показывает, что существуют некоторые зоны очень твердой поверхности.

Таблица 6

1Измерено в объеме тела (на глубине 4,8 мм от поверхности);

2Измерено на глубине 0,3 мм от поверхности.

Таблица 7

1Измерено в объеме тела (на глубине 4,8 мм от поверхности);

2Измерено на глубине 0,3 мм от поверхности.

Средняя твердость по контуру для Справочного сорта A и Cr-содержащего сорта A после обработки способом Е в течение 29 мин также была вычислена, а затем изображена в виде графика функции глубины ниже положения каждого контура, см. Таблицу 8 и Фиг. 10.

Таблица 8. Средняя твердость по контуру (все значения HV на данной глубине от поверхности)

Видно, что высокоэнергетический колебательный ударный способ, используемый в настоящем документе, требует очень короткого времени, от <10 мин до 60 мин, для создания высоких сжимающих напряжений и упрочнения связующего вещества в поверхностной зоне. Такая обработка значительно увеличивает устойчивость к ранним отказам благодаря высоким ударным силам, но поскольку она равномерно распределяется по поверхности, она также будет предотвращать другие типы отказов во время работы. Этот способ также дает значительное увеличение твердости (HV3) на всей поверхности и на несколько мм внутрь вставки по сравнению с твердостью в объеме (=первоначальная спеченная твердость), и это увеличение твердости и сопротивления разрушению при ударах является более высоким для Cr-содержащего сорта, чем для стандартного Справочного сорта WC-Co.

Также видно, что увеличение твердости поверхностной зоны становится значительным уже после 17 мин обработки, но увеличение поверхностной твердости для хромсодержащего сорта становится значительно большим при дальнейшем продолжении обработки.

Пример 5, обработки вставок долота (Cr-содержащий сорт C)

Вставки бурового долота прессовались и спекались в соответствии с описанием в примере 3. Эти вставки имели наружный диаметр (OD) 10,0 мм, высоту 16,6 мм и вес приблизительно 16,6 г каждая, а также имели сферический купол («режущую кромку»). Вставки были отшлифованы на отрицательной части, но купол (режущая кромка) и нижняя часть были оставлены в состоянии после спекания. Затем партия была разделена, и некоторые из вставок обрабатывались с использованием стандартной вибрационной обработки (обозначенной как «VT» на чертежах и в таблицах) для удаления острых краев после шлифовки. Способ вибрационной обработки также создает небольшое количество сжимающих напряжений в поверхностной зоне. Эта вибрационная обработка выполнялась в течение 1,5 или 3 час в вибрационной мельнице вместе с большим избытком (30 кг) галтовочных тел из твердого сплава сорта Sandvik 10HF с твердостью приблизительно 1600 HV30 и 1 литром воды.

Для Cr-содержащего сорта C магнитная коэрцитивность (Hc) была измерена на 25 вставках, затем 20 из них были подвергнуты обработке способом Е согласно описанию в примере 5. Продолжительность обработки способом Е составила 29 мин.

Результаты измерения Hc для Cr-содержащего сорта C

Магнитная коэрцитивность была измерена для каждой вставки, и было вычислено среднее значение Hc, а также увеличение Hc в процентах по сравнению с необработанными вставками. Результаты показаны в Таблице 9.

Таблица 9. Cr-содержащий сорт C

Результаты показывают, что для Cr-содержащего сорта C (11 мас.% Co и 1,1 мас.% Cr) увеличение магнитной коэрцитивности (Hc) становится очень высоким, приблизительно 11%, уже после 29 мин обработки способом Е.

Измерения твердости Cr-содержащего сорта C

Твердость была также измерена для необработанного и обработанного образцов из Cr-содержащего сорта C путем создания углублений по Виккерсу, как описано в Примере 4.

В дополнение к измерению Hc было выполнено картирование твердости для вставки, разрезанной после 29 мин обработки способом Е с использованием процедуры, описанной в Примере 4. Полученные карты твердости показаны на Фиг. 11-13. Эти чертежи показывают поверхностную твердость, увеличенную на 70 HV3 по сравнению с твердостью в объеме. Эти результаты согласуются с особенно высоким измеренным увеличением Hc.

Таблица 10 показывает десять измеренных минимальных значений твердости и десять измеренных максимальных значений твердости из приблизительно 390 измеренных значений твердости на каждом исследованном образце. Это показывает, что существуют некоторые зоны очень твердой поверхности.

Таблица 10. Cr-содержащий сорт C

1Измерено в объеме тела (на глубине 4,8 мм от поверхности);

2Измерено на глубине 0,3 мм от поверхности.

Таблица 11 показывает расчетную среднюю твердость в объеме (на глубине 4,8 мм от поверхности) и на глубине 0,3 мм от поверхности, соответственно.

Таблица 11. Cr-содержащий сорт C, средняя твердость по контуру (все значения HV на данной глубине от поверхности)

Средняя твердость по контуру была затем представлена как функция глубины, на которой был расположен каждый контур, см. Фиг. 14.

Пример 6, ударная вязкость материала с 6 мас.% кобальта, Справочный сорт A и Cr-содержащий сорт A

Ударная вязкость Справочного сорта A и Cr-содержащего сорта A в состоянии после спекания, после вибрационной обработки и после обработки способом Е была протестирована с использованием теста на удар маятниковым молотком. Схематический чертеж устройства маятникового молотка показан на Фиг. 15. Использованная тестовая процедура была следующей:

Вставка с концом в форме купола с радиусом 5,0 мм и диаметром 10,0 мм прочно устанавливалась в держатель (A) так, чтобы выступала только секция купола. На маятнике (B) устанавливается твердая встречная поверхность, показанная на Фиг. 15 как светло-серая область на головке маятникового молотка. Используемая встречная поверхность представляет собой отполированную пластину SNGN (h=5,00 мм, l=19,40 мм, w=19,40 мм) из мелкозернистого сорта твердого сплава, имеющего твердость по Виккерсу (HV30) приблизительно 1900.

Когда маятник освобождается, встречная поверхность ударяет по концу образца. Если образец разрушается, энергия удара, поглощенная образцом AE (в Джоулях), рассчитывается для данного начального угла маятника с использованием уравнения 5.

AE= (mtot × g × L × (1-cos (α)), (5)

где m - полная масса маятникового молотка, 4,22 кг, g - гравитационная постоянная, 9,81 м/с2, L - длина маятникового молотка, 0,231 м, и α - угол в радианах.

Для определения энергии, необходимой для разрушения образца, маятник сначала освобождается под подходящим малым углом. Затем этот угол ступенчато увеличивается с шагом 5 градусов, пока образец не будет разрушен. Образец ударяется по одному разу на каждом уровне энергии удара (т.е. для каждого угла). Видимая трещина или скол рассматриваются как разрушение образца. Первый тест, начинающийся с низкого уровня энергии удара, не учитывается при оценке. В последующих тестах, используемых при оценке, угол уменьшается на 5 градусов от угла, при котором наблюдалось первое разрушение, а затем снова увеличивается с более мелким шагом в 3 градуса, пока снова не будет достигнуто разрушение. Целевым результатом является, чтобы каждая вставка разрушалась под вторым углом (при втором ударе), однако некоторые из вставок разрушаются только при третьем ударе. Такие результаты также считаются приемлемыми. Вставки, которые разрушились при первом ударе, не включаются в оценку. В этих тестах встречная поверхность заменялась после каждых 5-10 ударов. Полученные результаты для Справочного сорта A и Cr-содержащего сорта A как функция различных поверхностных обработок представлены в таблицах 12 и 13.

Таблица 12. Справочный сорт A

Таблица 13. Cr-содержащий сорт A

В таблицах 12 и 13 ΔAE в процентах вычисляется как:

ΔAE=((Среднее значение AE (после обработки) - Среднее значение AE (после шлифовки OD))/Среднее значение AE (после шлифовки OD))*100),

где AE представляет собой энергию, поглощенную при разрушении.

Несмотря на это Cr-содержащий сорт А содержал выделения M7C3 в микроструктуре, ударная вязкость находилась в том же самом диапазоне, что и для стандартного сорта WC-Co (Справочного сорта A). Отклик вибрационной обработки и обработки Е на увеличение энергии, поглощенной при разрушении, показан в таблице 13. Обработка Е дала значительное улучшение по сравнению со вставками после спекания и после шлифовки OD, а также по сравнению со стандартными вибрационно обработанными вставками. Отклик для обработки Е, по-видимому, достигла максимума для сорта WC-Co (Справочного сорта A) через 60 мин, в то время как значение AE все еще увеличивалось для Cr-содержащего сорта A, который после 60 мин обработки Е показал увеличение AE на 363% по сравнению с увеличением AE на 339% для Справочного сорта A.

Пример 7, ударная вязкость материалов с 11 мас.% кобальта - Cr-содержащий сорт B и Справочный сорт B

Ударная вязкость материалов Cr-содержащего сорта B и Справочного сорта B, которые содержат 11 мас.% кобальта, определялась с использованием испытания вставки на сжатие, которое является альтернативой тесту маятникового молотка, используемому в примере 6.

Эти материалы были произведены следующим образом:

Материал, обозначенный как Cr-содержащий сорт B, содержащий 11,0 мас.% Co, 1,1 мас.% Cr и остаток из WC, был произведен в соответствии с обычными процессами получения твердого сплава. 37,9 кг WC, 5,0 кг Со, 0,56 кг Cr3C2 и 663 г W в порошковом виде размалывались в шаровой мельнице в течение 13,25 час. Размер зерна порошка WC перед размалыванием, измеренный с помощью FSSS, составил 17 мкм. Во время размалывания 15,4 г C были добавлены для того, чтобы достичь желаемого содержания углерода. Размалывание выполнялось во влажных условиях с использованием этанола с добавлением 2 мас.% полиэтиленгликоля (PEG 8000) в качестве органического связующего вещества (агента прессования), а также 120-килограммовых мелющих цилиндров из WC-Co в мельнице объемом 30 л. После размалывания густая суспензия была высушена распылением в атмосфере N2. Сырые тела были произведены путем одноосного прессования и спекались с использованием горячего изостатического прессования (HIP) при давлении аргона 55 бар и температуре 1410°C в течение 1 час.

Справочный материал без хрома, обозначенный как Справочный сорт B, содержащий 11,0 мас.% Co с остатком из WC, был произведен в соответствии с обычными процессами получения твердого сплава. Порошки WC, Co и W мололись в шаровой мельнице объемом 600 л вместе с измельчающими телами из цементированного карбида в течение 11 час. Размер зерна порошка WC перед размалыванием, измеренный с помощью FSSS, составил 11 мкм. Размалывание выполнялось во влажных условиях с использованием 92%-ного этанола с добавлением 2 мас.% полиэтиленгликоля (PEG 8000) в качестве органического связующего вещества. После размалывания густая суспензия была высушена распылением в атмосфере N2. Сырые тела были произведены путем одноосного прессования и спекались с использованием горячего изостатического прессования (HIP) при давлении аргона 55 бар и температуре 1410°C в течение 1 час.

Свойства этих двух материалов показаны в Таблице 14. Средний размер зерна WC оценивался с использованием модифицированного способа Джеффриса, описанного подробно в Примере 3, с увеличениями 1000× и 2000× для Cr-содержащего сорта B и Справочного сорта B, соответственно.

Таблица 14. Выбранные свойства материалов Справочного сорта B и Cr-содержащего сорта B

*Твердость по Виккерсу с нагрузкой 3 кг.

Вставки бурового долота с номинальным наружным диаметром 10 мм и полусферической верхней секцией прессовались и спекались из Справочного сорта B и Cr-содержащего сорта B, как было описано выше. Для каждого из этих двух материалов часть вставок из одной и той же партии тестировалась в состоянии после спекания, в то время как другая часть вставок тестировалась после 5 мин обработки по способу Е, описанному в Примере 4. Процедура обработки Е и рабочие параметры были идентичными описанным в Примере 4, как и геометрия вставок, за исключением отсутствия стадии шлифовки OD и более короткого (5 мин) времени обработки.

Способ тестирования сжатием вставки (IC) включает в себя сжатие вставки между двумя плоскопараллельными твердыми встречными поверхностями с постоянной скоростью смещения до тех пор, пока вставка не разрушится. Использовался испытательный прибор, основанный на стандарте ISO 4506:2017 (E) «Твердые металлы - Испытание на сжатие», с наковальнями из твердого сплава с твердостью, превышающей 2000 HV, в то время как сам метод испытаний был адаптирован для испытаний на ударную вязкость вставок долота для бурения. Этот прибор устанавливался на испытательную раму Instron 5989. Ось нагружения была идентична оси вращательной симметрии вставок. Встречные поверхности этого устройства соответствовали степени параллелизма, требуемой в стандарте ISO 4506:2017 (E), то есть максимальное отклонение составляло 0,5 мкм/мм. Это имеет большое значение для выравнивания теста и повторяемости результатов. Тестируемые вставки нагружались с постоянной скоростью смещения поперечины, равной 0,6 мм/мин, вплоть до разрушения, с одновременной записью кривой нагрузка-смещение. Податливость испытательного стенда и прибора вычиталась из измеренной кривой нагрузка-смещение перед оценкой результатов теста. Для каждой пары материала и обработки были протестированы 3 вставки. Встречные поверхности осматривались на предмет повреждений перед каждым тестом. Момент разрушения вставки определялся по резкому падению измеренной нагрузки по меньшей мере на 1000 Н. Последующий осмотр проверенных вставок подтвердил, что это во всех случаях совпадало с образованием макроскопически видимых трещин.

Ударная вязкость материала характеризовалась посредством полной поглощенной энергии деформации до разрушения, обозначаемой как AEIC. Значение AEIC вычислялось для каждого теста как полная площадь под измеренной кривой нагрузка-смещение до момента разрушения. Таблица 15 показывает средние значения AEIC, полученные для материалов Справочного сорта B и Cr-содержащего сорта B в состоянии после спекания и после 5 мин обработки Е, соответственно. Значение ΔAEIC, среднее процентное увеличение поглощенной энергии после обработки, также включено в таблицу. Это увеличение вычислялось из среднего значения поглощенной энергии как:

ΔAEIC=((AEIC treated - AEIC as sintered)/AEIC as sintered)*100

Таблица 15. Поглощенная энергия в испытании вставки на сжатие

Из результатов тестов можно увидеть, что даже короткое время обработки способом Е, равное 5 мин, привело к значительному увеличению поглощенной энергии. Этот эффект обработки был намного более выраженным для Cr-содержащего сорта B, с ΔAEIC 520% по сравнению с 410%, полученными для не содержащего хрома Справочного сорта B, несмотря на равное содержание кобальта в этих двух материалах.

Пример 8, тестирование абразивного износа

Вставки шарошечного бурового долота (внешний диаметр 10 мм, сферическая передняя поверхность) согласно примерам 1, 2 и 3 были протестированы в испытании на абразивный износ, где концы образцов изнашиваются при контакте с поверхностью вращающегося гранитного блока. Использованные параметры теста были следующими: нагрузка в 200 Н прикладывалась к каждой вставке, скорость вращения гранитного блока составляла 230 об/мин, окружность гранитного блока составляла 44-45 см, и скорость горизонтальной подачи составляла 0,339 мм/об. Расстояние скольжения в каждом тесте было постоянным и равным 150 м, и образец охлаждался непрерывным потоком воды. Каждый образец был тщательно взвешен до и после теста. Унос массы одного - двух образцов для каждого материала оценивался после прохождения 150 м расстояния скольжения. Потеря объема образца для каждого из протестированных материалов и различных обработок поверхности, вычисленная по измеренной потере массы и плотности образца, представлена в таблице 16.

Результаты испытания на абразивный износ ясно показывают значительно увеличенное сопротивление износу для материала в соответствии с настоящим изобретением Cr-содержащего сорта A по сравнению с материалом Справочного сорта A, несмотря на то, что у Справочный сорт А имел более высокую твердость в объеме, а также более мелкий размер спеченного зерна WC. улучшение износостойкости наблюдалось для вставок, которые подвергались обработке поверхности способом Е в течение 29 мин.

Таблица 16. Результаты испытаний на абразивный износ

(В соответствии с примером 1)

0,193

0,153

0,126

(В соответствии с примером 3)

0,101

0,087

Пример 9, результаты мокрого подземного теста с наземным пневмоударником

Вставки из Справочного сорта A и Cr-содержащего сорта A с диаметром 11 и 13 мм и со сферической куполообразной геометрией были произведены согласно описанию в Примерах 1 и 2. Наружный диаметр всех вставок был отшлифован, а затем партия каждого сорта была разделена на две части. Половина вставок была обработана низкоэнергетическим (LE) способом согласно стандартным процедурам для увеличения значения Hc приблизительно на 1%, а другая половина вставок была обработана высокоэнергетическим (HE) способом для увеличения значения Hc на 3-4%. Обработка HE является более серьезной обработкой, чем вибрационная обработка в барабане, но не столь серьезной, как способ Е, использованный в некоторых предыдущих примерах. Ограничением в этом примере была максимальная частота ударов и диапазон энергии, возможный в используемом коммерческом центробежном галтовочном оборудовании «ERBA Turbo 120». Обработка HE, используемая в этом примере, таким образом отличается от способа Е, описанного в Примере 4, но является альтернативным способом высокоэнергетической обработки. Обработки LE и HE выполнялись абсолютно одинаково для Справочного сорта A и Cr-содержащего сорта A. Обработка LE выполнялась с помощью центробежной галтовки при 160 об/мин в течение 30 мин в машине объемом 120 л, имеющей вращающийся диск диаметром 650 мм, при загрузке 150 кг галтовочных элементов и воды в качестве охлаждающего агента. Обработка HE выполнялась с помощью центробежной галтовки при 240 об/мин в течение 80 мин плюс 10 мин выдержки во время задержки при 190 и 220 об/мин соответственно, в машине объемом 120 л, имеющей вращающийся диск диаметром 650 мм, при загрузке 150 кг галтовочных элементов и воды в качестве охлаждающего агента. Галтовочные элементы как при обработке LE, так и при обработке HE состояли из твердосплавных тел марки Sandvik H10F с формой, близкой к сферическим шарикам диаметром 7 мм.

Коэрцитивность Hc измерялась для 8-10 случайных вставок до и после последующих обработок, и вычислялись средние значения. Эти средние значения для вставок размером 13 мм, которые использовались в периферийных (калибровочных) положениях долот, приведены в таблице 17.

Одна вставка каждого варианта была разрезана, отполирована и подвергнута картографированию HV3, как описано в Примере 4, и результаты показаны в таблице 18.

Таблица 17.

(кА/м)

(кА/м)

(%)

(%/мас.%)

Таблица 18. Средняя твердость на контур (все значения HV на данной глубине под поверхностью)

(0,3 мм, поверхность)

(1,2 мм)

(6,2 мм, в объеме)

(0,3-1,2 мм)

(0,3-6,2 мм)

Вставки, сделанные с использованием различных сортов твердого сплава и различных обработок, были установлены в буровые долота размером 76 мм. Пять долот для каждого варианта были произведены и протестированы в подземном забое в центральной Швеции с применением наземного пневмоударника. Горная порода в основном классифицировалась как очень твердая и очень абразивная. Перед началом бурения максимальный диаметр каждого долота был тщательно измерен и записан, и начальный диаметр долот составлял приблизительно 78 мм. Бурение было начато, и каждое долото использовалось до тех пор, пока вставки не стали слишком тупыми и скорость проникновения не снизилась. После этого максимальный диаметр долота был измерен и записан, после чего вставки были повторно отшлифованы/заточены, максимальный диаметр был измерен снова, и бурение продолжалось до тех пор, пока скорость проникновения не снизилась. Та же самая процедура повторялась до тех пор, пока максимальный диаметр долота не стал равным или меньше 72 мм. Следствия теста были оценены как полное количество пробуренных метров на вариант, средний износ от бурения, количество долот с повреждением (повреждениями) вставки и количество долот, изношенных или вынутых из-за отказов вставки, как показано в таблице 19.

Таблица 19. Результаты полевых испытаний

1Долото диаметром <72 мм;

2Отказ вставки.

Эти результаты ясно показывают, что вариант CrA+HE, даже с относительно мягкой обработкой HE, имеет лучшее сопротивление износу, самый длинный срок службы долота, и что не наблюдается никаких преждевременных отказов из-за разрушения вставок. При объединении хромсодержащего сорта с обработкой HE может быть использован полный потенциал материала, и обработка HE также дополнительно увеличивает сопротивление износу.

Пример 10, результаты сухого поверхностного теста с наземным пневмоударником

Вставки из Справочного сорта A и Cr-содержащего сорта A с диаметром 12 и 13 мм и со сферической куполообразной геометрией были произведены согласно описанию в Примерах 1 и 2. Партия каждого сорта была затем разделена на две части, и половина вставок была обработана низкоэнергетическим (LE) способом согласно стандартным процедурам для увеличения значения Hc приблизительно на 1%, а другая половина вставок была обработана высокоэнергетическим (HE) способом для увеличения значения Hc на 3-4%. Обработка HE является более серьезной обработкой, чем вибрационная обработка в барабане, но не столь серьезной, как способ Е, использованный в некоторых предыдущих примерах. Ограничением в этом примере была максимальная частота ударов и диапазон энергии, возможный в используемом коммерческом центробежном галтовочном оборудовании «ERBA Turbo 120». Обработка HE, используемая в этом примере, таким образом отличается от способа Е, описанного в Примере 4, но является альтернативным способом высокоэнергетической обработки. Обработки LE и HE выполнялись абсолютно одинаково для Справочного сорта A и Cr-содержащего сорта A. Обработка LE выполнялась с помощью центробежной галтовки при 160 об/мин в течение 30 мин в машине объемом 120 л, имеющей вращающийся диск диаметром 650 мм, при загрузке 150 кг галтовочных элементов и воды в качестве охлаждающего агента. Обработка HE выполнялась с помощью центробежной галтовки при 260 об/мин в течение 80 мин в машине объемом 120 л, имеющей вращающийся диск диаметром 650 мм, при загрузке 150 кг галтовочных элементов и воды в качестве охлаждающего агента. Галтовочные элементы как при обработке LE, так и при обработке HE состояли из твердосплавных тел марки Sandvik H10F с формой, близкой к сферическим шарикам диаметром 7 мм. Процесс HE также включал в себя задержки на 2 мин при 160 об/мин, на 5 мин при 190 об/мин, на 10 мин при 210 об/мин и на 10 мин при 240 об/мин, чтобы получить устойчивый галтовочный процесс перед тем, как будет достигнуто максимальное количество об/мин.

Коэрцитивность Hc измерялась для 8-10 случайных вставок до и после последующих обработок, и вычислялись средние значения. Эти средние значения для вставок размером 13 мм, которые использовались в периферийных (калибровочных) положениях долот размером 89 мм, приведены в таблице 20.

Одна вставка каждого варианта была разрезана, отполирована и подвергнута картографированию HV3, как описано в Примере 4, и результаты показаны в таблице 21.

Таблица 20

(кА/м)

(кА/м)

(%)

(%/мас.%)

*Благодаря незначительным различиям между печами для спекания и спекаемыми партиями значение Hc для Cr-содержащего сорта A было более низким, чем в Примере 2 и Примере 9, но оно находилось внутри нормальной вариации сорта.

Таблица 21. Средняя твердость на контур (все значения HV на данной глубине под поверхностью)

(0,3 мм, поверхность)

(1,2 мм)

(6,2 мм, в объеме)

(0,3-1,2 мм)

(0,3-6,2 мм)

Вставки, сделанные с использованием других сортов твердого сплава и видов обработки, были установлены в буровые долота. 5 долот для каждого варианта было произведено и протестировано в поверхностном забое на севере Швеции с применением наземного пневмоударника. Горная порода в основном классифицировалась как твердая и средне абразивная. Перед началом бурения максимальный диаметр каждого долота был тщательно измерен (~92 мм) и записан. Бурение было начато, и каждое долото использовалось до тех пор, пока вставки не стали слишком тупыми и скорость проникновения не снизилась. Затем был измерен максимальный диаметр долота, и после этого вставки были заново отшлифованы, максимальный диаметр был снова измерен, и та же самая процедура повторялась до тех пор, пока диаметр бита не стал равен или меньше 85 мм. Результаты теста, представленные в таблице 22, оценивались как полное количество пробуренных метров, средний износ от бурения, количество долот с отказом (отказами) вставки и общее количество долот, использованных до конца их срока службы (изношенных до минимального диаметра или из-за отказов вставки).

Таблица 22. Результаты полевых испытаний

1Долото диаметром <85 мм;

2Отказ вставки.

В этом тесте ясно показано преимущество сочетания хромсодержащих сортов с обработкой HE, поскольку число отказов долота из-за поломок вставок для CrA+LE составляет два из пяти, в то время как для CrA+HE количество поломок вставок равно нулю. Преждевременные отказы вставки, когда не используется высокоэнергетическая последующая обработка, уменьшают возможность в полной мере извлечь выгоду из повышенной износостойкости материала Cr-содержащего сорта A.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вставка для бурового инструмента | 2019 |

|

RU2781827C2 |

| ШАРОШЕЧНАЯ БУРОВАЯ КОРОНКА | 2016 |

|

RU2719867C2 |

| Перераспределение связующего во вставке из цементированного карбида для бурового наконечника | 2019 |

|

RU2799380C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2016 |

|

RU2726135C1 |

| ТВЕРДОСПЛАВНОЕ ТЕЛО | 2010 |

|

RU2521937C2 |

| ТВЕРДОСПЛАВНОЕ ИЗДЕЛИЕ С УЛУЧШЕННЫМИ ВЫСОКОТЕМПЕРАТУРНЫМИ И ТЕРМОМЕХАНИЧЕСКИМИ СВОЙСТВАМИ | 1997 |

|

RU2186870C2 |

| БУРОВОЕ ДОЛОТО И РЕЖУЩАЯ ВСТАВКА ДЛЯ НЕГО | 1995 |

|

RU2147667C1 |

| МАТЕРИАЛ ЦЕМЕНТИРОВАННОГО КАРБИДА | 2018 |

|

RU2739838C1 |

| КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ С ЗАЛИТЫМ ЦЕМЕНТИРОВАННЫМ КАРБИДОМ | 2008 |

|

RU2479379C2 |

| КОМПОЗИТНАЯ ВСТАВКА С ПОЛИКРИСТАЛЛИЧЕСКИМИ АЛМАЗАМИ | 2010 |

|

RU2503522C2 |

Вставка долота для бурения, сделанная из твердого сплава, который содержит твердые составные части из карбида вольфрама (WC) в фазе связующего вещества, содержащей Со, причем этот твердый сплав в самой внутренней части вставки содержит 4-18 мас.% Co с остатком из WC и неизбежных примесей, а также содержит Cr в таком количестве, что массовое отношение Cr/Co составляет 0,04-0,19. Разность между твердостью на глубине 0,3 мм в любой точке поверхности вставки долота для бурения и твердостью объема тела вставки долота для бурения составляет по меньшей мере 40 HV3. Технический результат изобретения – повышение коррозионной стойкости и снижение износа в условиях мокрого бурения. 2 н. и 11 з.п. ф-лы, 10 пр., 22 табл., 16 ил.

1. Вставка долота для бурения, выполненная из твердого сплава, который содержит твердые составные части карбида вольфрама (WC) в фазе связующего вещества, содержащей Co, причем этот твердый сплав содержит

4-18 мас.% Co, и

остаток из WC и неизбежных примесей,

отличающаяся тем, что

упомянутый твердый сплав также содержит Cr в таком количестве, что массовое отношение Cr/Co в объеме тела в самой внутренней части (центре) вставки составляет 0,04-0,19, а разность между твердостью в любой точке поверхности вставки долота для бурения и твердостью в объеме тела в самой внутренней части (центре) вставки составляет по меньшей мере 40 HV3.

2. Вставка долота для бурения по п. 1, отличающаяся тем, что разность между твердостью в любой точке поверхности вставки долота для бурения и твердостью в объеме тела в самой внутренней части (центре) вставки составляет по меньшей мере 60 HV3.

3. Вставка долота для бурения по любому из пп. 1-2, отличающаяся тем, что разность между твердостью в любой точке, находящейся на 0,3 мм ниже поверхности вставки долота для бурения и твердостью в точке, находящейся на 1 мм ниже поверхности вставки долота для бурения, составляет по меньшей мере 20 HV3.

4. Вставка долота для бурения по любому из пп. 1-3, отличающаяся тем, что разность между средней твердостью в точках, находящихся на 0,3 мм ниже поверхности вставки долота для бурения и средней твердостью в точках, находящихся на 1 мм ниже поверхности вставки долота для бурения, составляет по меньшей мере 30 HV3.

5. Вставка долота для бурения по любому из пп. 1-4, отличающаяся тем, что разность между средней твердостью в точках, находящихся на 0,3 мм ниже поверхности вставки долота для бурения и средней твердостью в объеме тела в самой внутренней части (центре) вставки долота для бурения, составляет по меньшей мере 50 HV3.

6. Вставка долота для бурения по любому из пп. 1-5, отличающаяся тем, что среднее значение размера зерна WC твердого сплава составляет больше 1 мкм, но меньше чем 18 мкм.

7. Вставка долота для бурения по любому из пп. 1-6, отличающаяся тем, что среднее значение размера зерна WC твердого сплава составляет больше 1,5 мкм, но меньше чем 10 мкм.

8. Вставка долота для бурения по любому из пп. 1-7, отличающаяся тем, что твердый сплав содержит 5-12 мас.% Co.

9. Вставка долота для бурения по любому из пп. 1-8, отличающаяся тем, что массовое отношение Cr/Co в твердом сплаве составляет 0,075-0,15.

10. Вставка долота для бурения по любому из пп. 1-9, отличающаяся тем, что массовое отношение Cr/Co в твердом сплаве составляет 0,085-0,12.

11. Вставка долота для бурения по любому из пп. 1-10, отличающаяся тем, что упомянутый твердый сплав имеет твердость не выше чем 1700 HV3.

12. Вставка долота для бурения по любому из пп. 1-11, отличающаяся тем, что упомянутый твердый сплав имеет процентную разность ΔHc21 между магнитной коэрцитивностью Hc2 вставки долота для бурения и магнитной коэрцитивностью Hc1 термически обработанной отжигом внутренней части вставки долота для бурения ΔHc21=(Hc2 - Hc1)/Hc1*100, отношение ΔHc21/Co составляет >0,6, при коэрцитивности Hc в кА/м, ΔHc21 в % и содержании кобальта Co в мас.%.

13. Тело шарошечного бурового долота, содержащее одну или более установленных вставок долота для бурения по любому из пп. 1-12.

| US 7427310 B2, 23.09.2008 | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| ТВЕРДОСПЛАВНАЯ ВСТАВКА ДЛЯ ОСНАЩЕНИЯ БУРОВОГО ИНСТРУМЕНТА | 1994 |

|

RU2067152C1 |

| ЦЕМЕНТИРОВАННЫЙ КАРБИД | 2011 |

|

RU2559116C2 |

| JP 5309394 B2, 09.10.2013 | |||

| EP 2962793 A4, 07.12.2016. | |||

Авторы

Даты

2021-04-15—Публикация

2017-09-25—Подача