Изобретение относится к технологии машиностроения, в частности к способам и устройствам поверхностного пластического деформирования металлических внутренних фасонных поверхностей деталей из сталей и сплавов со статико-импульсным нагружением деформирующих инструментов.

Известен способ дорнования отверстий, включающий поверхностное пластическое деформирование заготовки путем вдавливания при осевом перемещении и вращении дорна с монолитной рабочей поверхностью [1].

Недостатками известного способа являются узкие технологические возможности поверхностного пластического деформирования, небольшая номенклатура материалов, подвергаемых дорнованию, низкая производительность и высокая потребляемая мощность, а также небольшая глубина упрочненного поверхностного слоя и невысокая степень упрочнения обрабатываемых поверхностей, высокий параметр шероховатости.

Известен способ дорнования отверстий, включающий поверхностное пластическое деформирование заготовки путем вдавливания при осевом перемещении и вращении дорна с монолитной рабочей поверхностью, при этом с целью расширения технологических возможностей обрабатываемый поверхностный слой отверстия нагревают трением вращающегося дорна по кольцевому периметру до температуры, близкой к температуре плавления, затем быстро охлаждают [2].

Недостатками известного устройства являются узкие технологические возможности поверхностного пластического деформирования, небольшая номенклатура материалов, подвергаемых дорнованию, низкая производительность и высокая потребляемая мощность, а также небольшая глубина упрочненного поверхностного слоя и невысокая степень упрочнения обрабатываемых поверхностей, высокий параметр шероховатости.

Задачей изобретения является расширение технологических возможностей с целью обработки внутренних сложнопрофильных поверхностей из труднодеформируемых и хрупких заготовок за счет применения статико-импульсного поверхностного пластического деформирования, увеличения производительности и уменьшения потребляемой мощности, а также обеспечение большой глубины упрочненного поверхностного слоя и высокой степени упрочнения обрабатываемых поверхностей, снижение параметра шероховатости.

Поставленная задача решается предлагаемым способом пластического деформирования сложнопрофильных отверстий, который включает нагрев трением поверхностного слоя по кольцевому периметру до температуры, близкой к температуре плавления вращающейся частью деформирующего элемента с монолитной рабочей поверхностью, и поверхностное пластическое деформирование, которое производят путем вдавливания невращающейся части деформирующего элемента, имеющего наружную сложнопрофильную рабочую поверхность, представляющую собой зеркальную копию сложнопрофильного отверстия изготовляемой заготовки, при его статико-импульсном осевом перемещении, осуществляемом гидроцилиндром, в котором расположен боек, а также волновод, выполненный с возможностью приложения к нему статической нагрузки и посредством бойка периодической импульсной нагрузки, при этом для питания упомянутого гидроцилиндра используют гидравлический генератор импульсов.

Сущность предлагаемого способа поясняется чертежами.

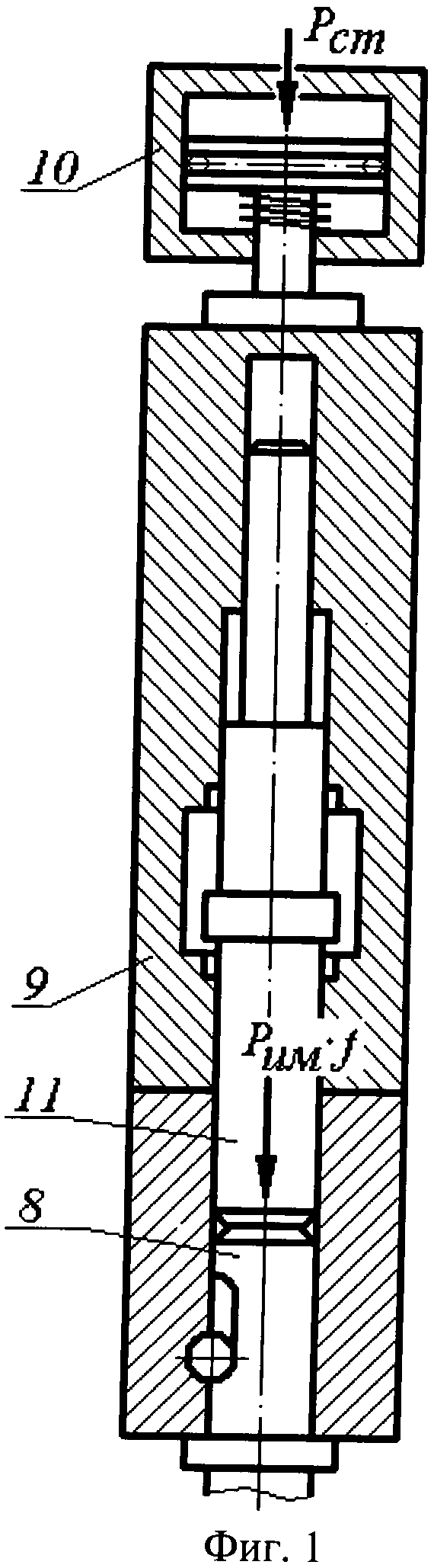

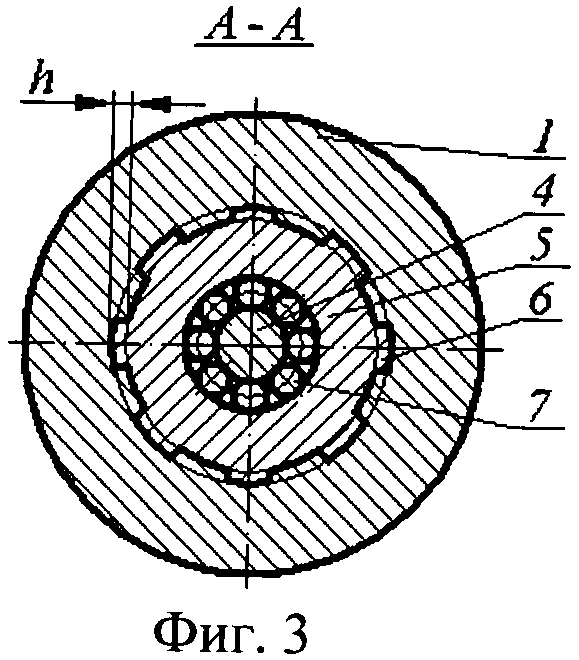

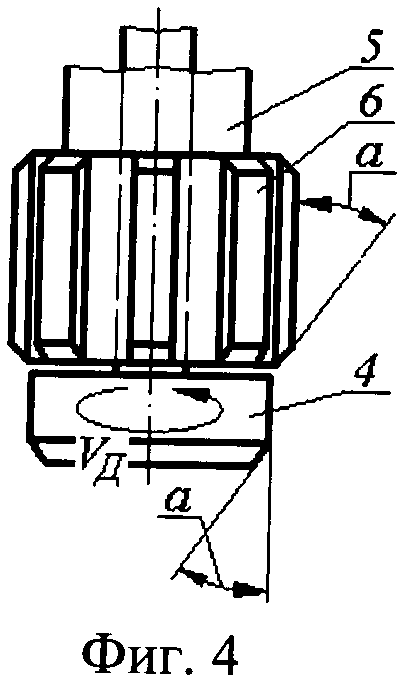

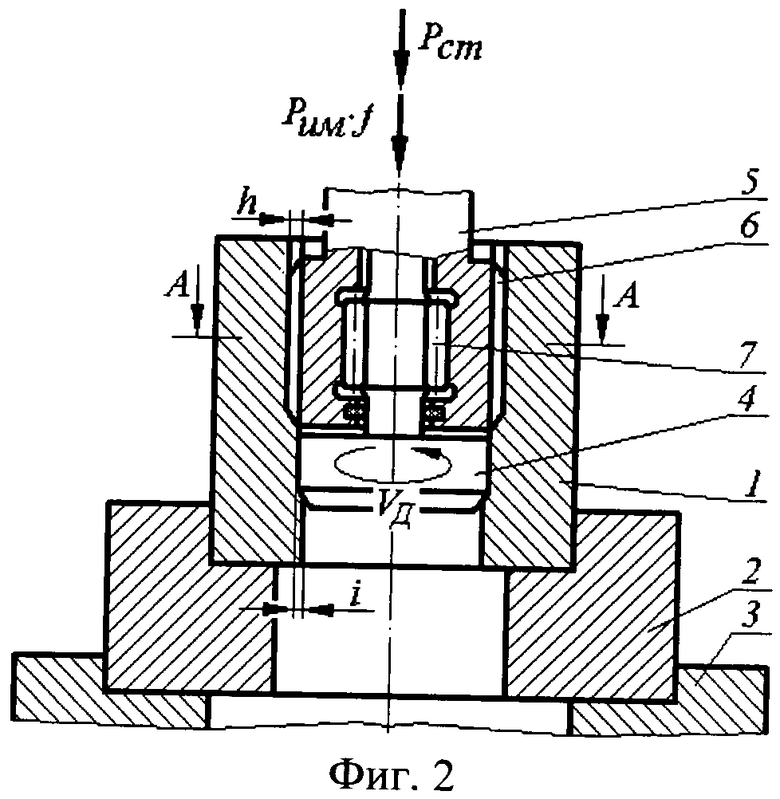

На фиг.1 представлен общий вид привода статико-импульсной нагрузки на деформирующий элемент при обработке поверхностным пластическим деформированием сложнопрофильных отверстий по предлагаемому способу, продольный разрез; на фиг.2 - схема обработки сложнопрофильной внутренней поверхности отверстия предлагаемым способом с использованием нагревающей и профилирующей частей деформирующего элемента со статико-импульсным нагружением, продольный разрез; на фиг.3 - поперечное сечение А-А на фиг.2; на фиг.4 - общий вид деформирующего элемента, реализующего предлагаемый способ, вид сбоку.

Предлагаемый способ пластического деформирования предназначен для статико-импульсного поверхностного пластического деформирования сложно-профильных внутренних рабочих поверхностей отверстий заготовок 1 комбинированным деформирующим элементом, имеющим нагревательную и деформирующую части, с осевым статико-импульсным нагружением.

Согласно способу обрабатываемую заготовку 1 закрепляют в державке 2, которая установлена на опорной плите 3, например, пресса или станка (не показан). Нагревательную часть 4 деформирующего элемента выполняют с монолитной рабочей поверхностью и вдавливают в заготовку в процессе его осевого перемещения и вращают со скоростью 125…500 м/мин (800…3000 об/мин) таким образом, что поверхностный слой глубиной 1,0…5 мм разогревают трением по кольцевому периметру до 0,8…1,0 температуры плавления и одновременно деформируют на величину натяга 0,1…1,5 мм.

Далее в разогретый поверхностный слой металла заготовки вдавливают невращающуюся деформирующую часть в виде обоймы 5, имеющую наружную сложнопрофильную рабочую поверхность 6.

Наружную сложнопрофильную рабочую поверхность 6 обоймы 5, представляющую собой зеркальную копию сложнопрофильного отверстия обрабатываемой заготовки, располагают рядом и соосно с монолитной рабочей поверхностью деформирующего элемента таким образом, что при осевом перемещении деформирующего элемента сверху вниз согласно фиг.2 вслед перемещается рабочая поверхность обоймы. С этой целью деформирующий элемент в виде центрального вала с монолитной рабочей поверхностью на одном конце с помощью подшипников качения 7 соосно монтируют в обойме, представляющей собой полый вал с наружной сложнопрофильной рабочей поверхностью на конце, рядом с монолитной рабочей поверхностью вращающейся части, а обойму свободным концом крепят к волноводу 8 (см. фиг.1).

Осевое перемещение обоймы с деформирующим элементом осуществляют за счет статического воздействия PСТ но основным деформирующим воздействием является импульсная динамическая нагрузка PИМ, осуществляемая с определенной частотой f генератором механических импульсов 9 [3].

При этом постоянное статическое поджатие PСТ деформирующего элемента к упрочняемой поверхности заготовки, обеспечиваемое гидроцилиндром 10, позволяет более полно передавать энергию удара в очаги деформации.

Деформирующий элемент, установленный на волноводе 8 генератора механических импульсов 9, подводят к обрабатываемой заготовке и статически поджимают к ней гидроцилиндром 10 через корпус генератора механических импульсов.

Под действием ударных импульсов, генерируемых бойком 11 ударного устройства, деформирующий элемент внедряется в обрабатываемую заготовку.

При скоростях вращения вращающейся части VД=125…500 м/мин (800…3000 об/мин) и величинах натяга i=0,1…1,5 мм (большая величина натяга в ряде случаев приводит к ухудшению шероховатости поверхности) поверхностный слой заготовки нагревается до температур, близких к температурам плавления материала заготовки.

Нагрев узкой кольцевой зоны поверхностного слоя заготовки до температур, близких к температуре плавления материала, и возможность осуществления больших степеней деформации этого слоя позволяют осуществлять любой вид термомеханической обработки с одновременным получением высокого класса шероховатости поверхности путем изменения относительных скоростей вращения, осевого перемещения и величин давления PСТ и PИМ.

Ввиду того что обрабатываемая заготовка устанавливается неподвижно на прессе, а ударные импульсы от волновода в процессе обработки проходят в очаги деформации через деформирующий элемент, следовательно, его размеры и материал влияют на амплитуду и длительность ударного импульса в очагах деформации, что необходимо учитывать при разработке технологической операции поверхностного пластического деформирования с использованием предлагаемого способа.

Исходный импульс, сформированный в бойке в момент удара по волноводу, отражаясь от свободного торца бойка с противоположным знаком, доходит до волновода, одна его часть вновь отражается в боек, а другая переходит в волновод и распространяется в направлении нагружаемой поверхности. Дойдя до нагружаемой поверхности, последняя часть импульса распределяется на проходящий и отраженный. Проходящие волны деформации при равенстве длин бойка и волновода не накладываются и не разрываются, а следуют друг за другом, кроме того, при равенстве площадей контакта поперечных сечений бойка и волновода энергия удара наиболее полно реализуется в контакте с нагружаемой средой.

Технологическими параметрами процесса поверхностного пластического деформирования с использованием предлагаемого способа являются: сила удара (энергия удара) - PИМ (А); частота ударов - f; натяг - i; толщина стенок обрабатываемой заготовки; угол заборного конуса - α, частота вращения деформирующего элемента - VД, высота профиля - h в поперечном сечении сложнопрофильной поверхности обрабатываемого отверстия заготовки.

Оплавление поверхностного слоя дает возможность снизить усилие деформирования и обрабатывать заготовки из хрупких и закаленных материалов. Процесс деформирования осуществляют инструментом из твердого сплава, выполненным монолитным или со вставками из твердого сплава, соединенными с обоймой. Он позволяет передавать большие деформирующие усилия и получать большие степени деформации поверхностного слоя за один проход в сравнении с раскаткой, обкаткой и выглаживанием. Монолитная вращающаяся часть деформирующего элемента также позволяет достигать больших температур на поверхности заготовки при сравнительно малых скоростях вращения и упрочнять практически любой материал на значительную глубину, в том числе закаленный и хрупкий.

Предлагаемым способом можно калибровать заготовки из металлокерамики и других хрупких материалов.

Для повышения производительности инструмент следует подогревать.

Использование предлагаемого способа для пластического деформирования сложнопрофильных отверстий обеспечивает по сравнению с существующими способами следующие преимущества: снижение усилия деформирования; возможность получения высокого класса шероховатости и прочности поверхностного слоя за один проход без применения дорогостоящего устройства и сложного инструмента; расширение номенклатуры материалов и диапазона форморазмеров; расширение возможности регулирования толщины упрочняемого слоя и его прочностных характеристик.

Пример. Были проведены исследования влияния параметров статико-импульсного деформирования на показатели качества поверхностного слоя упрочненных сложнопрофильных шлицевых поверхностей отверстий заготовок-втулок. Использовали образцы заготовок-втулок со сложнопрофильным отверстием в виде прямобочных шлиц, размеры которых выполнены по ГОСТ 1139-58. Номинальный размер z×d×D=10×112×120; b=18 мм, материал заготовки - Сталь 18ХГТ ГОСТ 4543-71. Исходная шероховатость Ra=5…6,5 мкм. Обработку проводили при натягах деформирующего инструмента i=0,3…1,7 мм, угле заборного конуса α=3…12°, энергии ударов А=160 Дж, силе ударов PИМ=260 кН, силе статического поджатия PСТ=40 кН, частоте ударов f=18 Гц. Деформирующую вращающуюся часть вращали со скоростью VД=150 м/мин (400 об/мин). Поверхностный слой глубиной до 4 мм отверстия разогревался до 0,9 температуры плавления (до ≈1350°С…1400°С).

В результате установлено, что после статико-импульсного пластического деформирования сложнопрофильного шлицевого отверстия предлагаемым способом параметры шероховатости снизились до Ra=0,054…1,5 мкм. Глубина упрочненного слоя достигала 8 мм, причем глубина и степень упрочнения возрастала с увеличением толщины стенки и натяга.

Исследованиями качества поверхностного слоя отверстий, обработанных деформируемым сложнопрофильным инструментом предлагаемым способом, установлено, что обеспечиваемая шероховатость поверхности и глубина упрочнения позволяет использовать разработанный способ в процессе изготовления заготовок на отделочно-упрочняющих операциях.

В результате проведенных исследований установлено, что применение предлагаемого способа позволяет получить поверхностный слой с большой глубиной и большой степенью упрочнения.

Обработка показала, что производительность повысилась более чем в три раза по сравнению с обкатыванием, протягиванием и выглаживанием, используемыми на базовом предприятии ОАО "Ливгидромаш", г.Ливны, Орловской обл. Энергоемкость процесса уменьшилась в 2,2 раза.

Предлагаемый способ расширяет технологические возможности поверхностного пластического деформирования за счет комбинированной обработки внутренних сложнопрофильных фасонных поверхностей с применением статико-импульсного нагружения деформирующего инструмента, используя метод дорнования с фрикционным нагревом, увеличивает производительность и уменьшает потребляемую мощность, а также обеспечивает большую глубину упрочненного поверхностного слоя и высокую степень упрочнения, снижает параметры шероховатости обрабатываемых поверхностей.

Источники информации

1. Авторское свидетельство СССР по заявке №2519310/25-08, кл. В23D 43/00, 01.08.77.

2. Авторское свидетельство СССР №724284. МПК В23D 43/00. Способ дорнования отверстий. Девятов В.В., Девятова Е.М., Степанян К.В. Заявка №2614884/25-08, заявлено 04.05.78; опуб. 30.03.80.

3. Киричек А.В. Технология и оборудование статико-импульсной обработки поверхностным пластическим деформированием [Текст]. А.В.Киричек, Д.Л. Соловьев, А.Г.Лазуткин. - Библиотека технолога. М.: Машиностроение, 2004. - 288 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479405C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479406C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479404C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ШЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2469834C1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ПРУЖИНЯЩИМ ДОРНОМ | 2010 |

|

RU2462339C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРОЧНЕНИЯ ДЛИННОМЕРНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2457098C1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ НАРУЖНЫХ ВИНТОВЫХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2447964C1 |

| СПОСОБ ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ЗАГОТОВОК ДОРНОВАНИЕМ СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ ДОРНА | 2011 |

|

RU2477681C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ОТВЕРСТИЙ МЕТОДОМ ПРОТЯГИВАНИЯ | 2006 |

|

RU2312754C1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2470761C2 |

Изобретение относится к технологии машиностроения, в частности к поверхностному пластическому деформированию внутренних фасонных поверхностей деталей. Осуществляют статико-импульсное осевое перемещение деформирующего элемента с вращающейся и невращающейся частями. Производят нагрев трением поверхностного слоя вращающейся частью деформирующего элемента. Осуществляют вдавливание нeвращающейся части деформирующего элемента в поверхность отверстия. Статико-импульсное осевое перемещение деформирующего элемента осуществляют с помощью гидроцилиндра, в котором расположены боек и волновод. Невращающаяся часть деформирующего элемента выполнена с наружной сложнопрофильной рабочей поверхностью, представляющей собой зеркальное отображение поверхности сложнопрофильного отверстия заготовки. В результате расширяются технологические возможности, увеличивается глубина упрочненного поверхностного слоя и снижается шероховатость обработанной поверхности. 4 ил., 1 пр.

Способ пластического деформирования сложнопрофильных отверстий, включающий нагрев трением поверхностного слоя по кольцевому периметру до температуры, близкой к температуре его плавления, вращающейся частью деформирующего элемента с монолитной рабочей поверхностью, отличающийся тем, что поверхностное пластическое деформирование производят путем вдавливания в поверхность отверстия невращающейся части деформирующего элемента при осуществлении статико-импульсного осевого перемещения деформирующего элемента с помощью гидроцилиндра, в котором расположены боек и волновод, выполненный с возможностью приложения к нему статической нагрузки и посредством бойка периодической импульсной нагрузки, причем для питания упомянутого гидроцилиндра используют гидравлический генератор импульсов, а невращающаяся часть деформирующего элемента выполнена с наружной сложнопрофильной рабочей поверхностью, представляющей собой зеркальное отображение поверхности сложнопрофильного отверстия заготовки.

| Способ дорнования отверстий | 1978 |

|

SU724284A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ ДОРНОВАНИЕМ /ВАРИАНТЫ/ | 1991 |

|

RU2065807C1 |

| Способ обработки отверстий деталей пластическим деформированием | 1986 |

|

SU1425061A1 |

| JP 2006142427 А, 08.06.2006. | |||

Авторы

Даты

2013-04-20—Публикация

2011-05-04—Подача