NU

NS СД

Изобретение относится к металлообработке, в частности к технологическим процессам обработки отверстий деформирующим протягиванием,и может быть использовано при изготовлении деталей из труднообра- батываемых материалов.

Целью изобретения является повышение производительности труда и качества обра- потки.

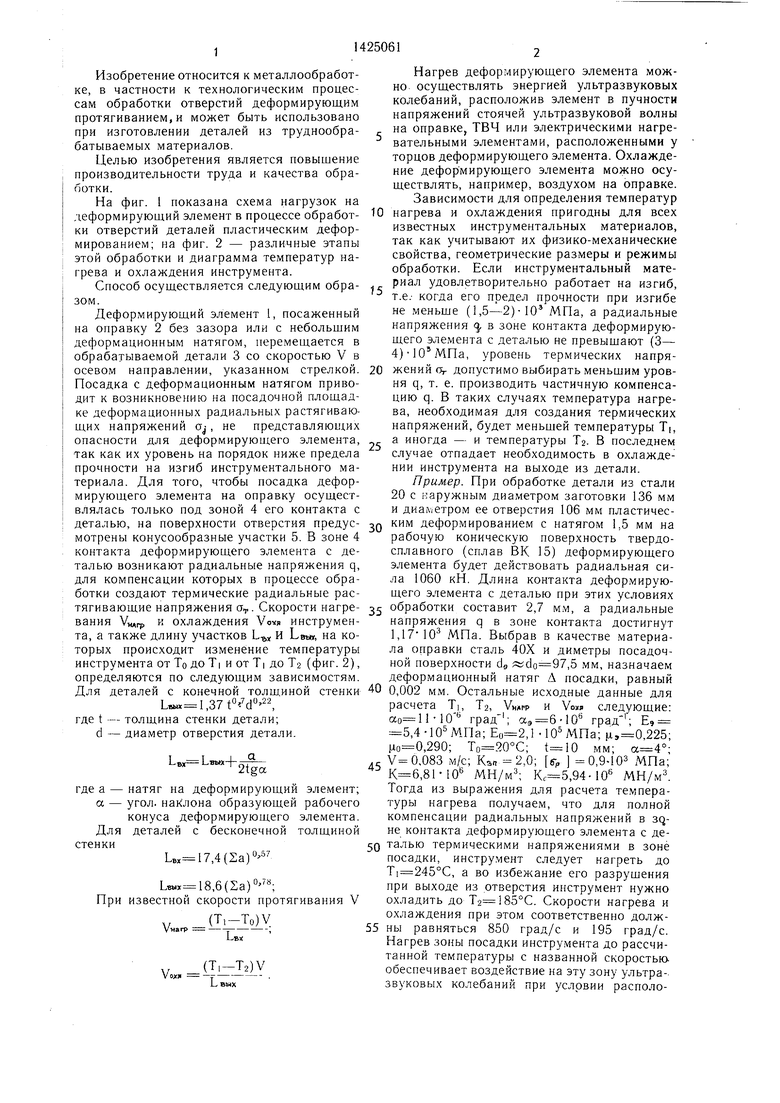

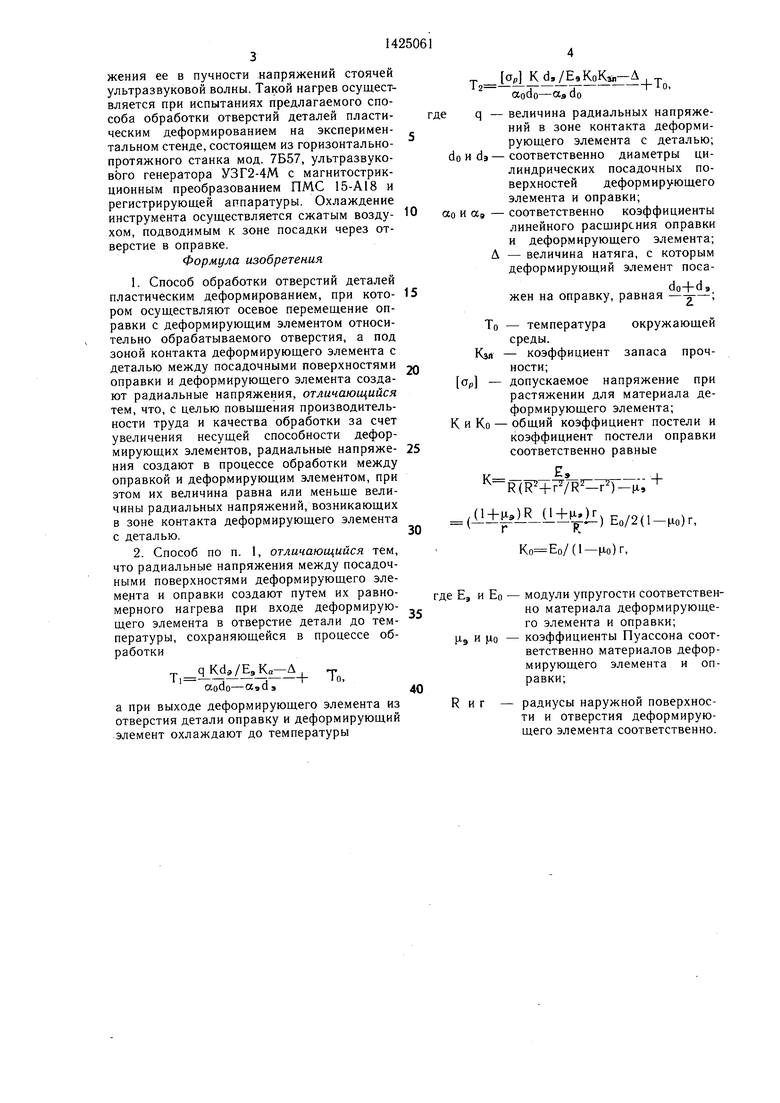

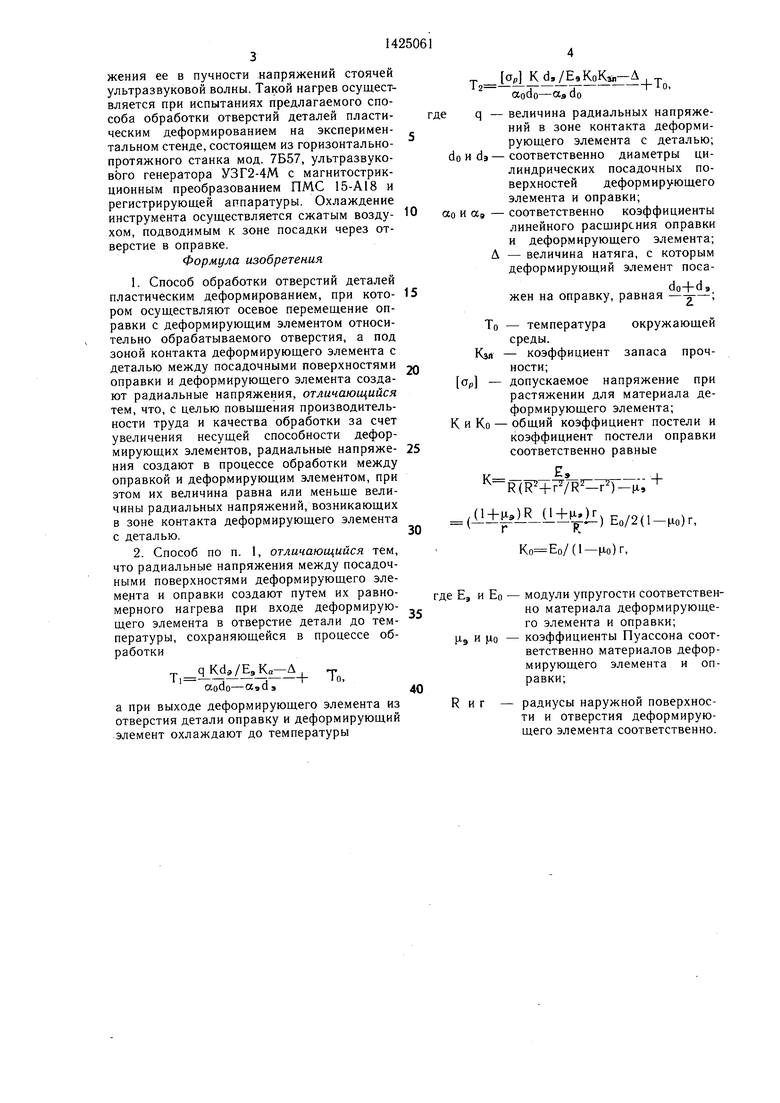

На фиг. 1 показана схема нагрузок на деформирующий элемент в процессе обработ- О ки отверстий деталей пластическим деформированием; на фиг. 2 - различные этапы этой обработки и диаграмма температур нагрева и охлаждения инструмента.

Способ осуществляется следующим обра- зом.

Деформирующий элемент 1, посаженный на оправку 2 без зазора или с небольшим деформационным натягом, перемещается в обрабатываемой детали 3 со скоростью V в осевом направлении, указанном стрелкой. Посадка с деформационным натягом приводит к возникновению на посадочной площадке деформационных радиальных растягивающих напряжений Oj , не представляющих опасности для деформирующего элемента, ,,- так как их уровень на порядок ниже предела прочности на изгиб инструментального материала. Для того, чтобы посадка деформирующего элемента на оправку осуществлялась только под зоной 4 его контакта с деталью, на поверхности отверстия предусмотрены конусообразные участки 5. В зоне 4 контакта деформирующего элемента с деталью возникают радиальные напряжения q, для компенсации которых в процессе обработки создают термические радиальные расНагрев деформирующего элемента можно осуществлять энергией ультразвуковых колебаний, расположив элемент в пучности напряжений стоячей ультразвуковой волны на оправке ТВЧ или электрическими нагревательными элементами, расположенными у торцов деформирующего элемента. Охлаждение деформирующего элемента можно осуществлять, например, воздухом на оправке.

Зависимости для определения температур нагрева и охлаждения пригодны для всех известных инструментальных материалов, так как учитывают их физико-механические свойства, геометрические размеры и режимы обработки. Если инструментальный материал удовлетворительно работает на изгиб, т.е.- когда его предел прочности при изгибе не меньше (1,5-2)-10 МПа, а радиальные напряжения в зоне контакта деформирующего элемента с деталью не превыщают (3- 4) 10 МПа, уровень термических напряжений Or допустимо выбирать меньшим уровня q, т. е. производить частичную компенсацию q. В таких случаях температура нагрева, необходимая для создания термических напряжений, будет меньшей температуры Т|, а иногда - и температуры Тд. В последнем случае отпадает необходимость в охлаждении инструмента на выходе из детали.

Пример. При обработке детали из стали 20 с наружным диаметром заготовки 136 мм и диаметром ее отверстия 106 мм пластичес- 2Q КИМ деформированием с натягом 1,5 мм на рабочую коническую поверхность твердосплавного (сплав ВК 15) деформирующего элемента будет действовать радиальная сила 1060 кН. Длина контакта деформирующего элемента с деталью при этих условиях

20

тягивающие напряжения а. Скорости нагре- 35 обработки составит 2,7 мм, а радиальные вания Vw,rp и охлаждения Vov инструмен- напряжения q в зоне контакта достигнут

1,1710 МПа. Выбрав в качестве материала оцравки сталь 40Х и диметры посадочной поверхности de ,5 мм, назначаем деформационный натяг А посадки, равный 40 0,002 мм. Остальные исходные данные для расчета Т|, Т2, VHOPP и Vo следующие- «0 11-10 град ; Е, 5,4-10 МПа; ,1 fi,0225- ,290; То 20°С; мм; а 4°vwrp

та, а также длину участков L И Ьвы, на которых происходит изменение температуры инструмента от То до T| и от T| до Tg (фиг. 2), определяются по следующим зависимостям. Для деталей с конечной толщиной стенки

II Q7 tO,7 J0,22

,О/ t d ,

где t - толщина стенки детали; d - диаметр отверстия детали.

LBV LT

а

2tga

где а - натяг на деформирующий элемент;

а - угол, наклона образующей рабочего

конуса деформирующего элемента.

Для деталей с бесконечной толщиной

стенки

,4(Sa)

Ьвыж 18,6 (2а) При известной скорости протягивания V

V(Т,-То) у

Учагр :,

L-B-s

,г V 0,083 м/с; Кап 2,0; б 0,9-10 МПа;

,81-10 МН/м ,94-10 МН/м1 Тогда из выражения для расчета температуры нагрева получаем, что для полной компенсации радиальных напряжений в 3Q- не контакта деформирующего элемента с де50 талью термическими напряжениями в зоне посадки, инструмент следует нагреть до Ti 245°C, а во избежание его разрушения при выходе из отверстия инструмент нужно охладить до . Скорости нагрева и охлаждения при этом соответственно долж55 ны равняться 850 град/с и 195 град/с. Нагрев зоны посадки инструмента до рассчитанной температуры с названной скоростью обеспечивает воздействие на эту зону ультразвуковых колебаний при условии располо(T,-T2)V

V охи - - .

LBWX

О

-

Нагрев деформирующего элемента можно осуществлять энергией ультразвуковых колебаний, расположив элемент в пучности напряжений стоячей ультразвуковой волны на оправке ТВЧ или электрическими нагревательными элементами, расположенными у торцов деформирующего элемента. Охлаждение деформирующего элемента можно осуществлять, например, воздухом на оправке.

Зависимости для определения температур нагрева и охлаждения пригодны для всех известных инструментальных материалов, так как учитывают их физико-механические свойства, геометрические размеры и режимы обработки. Если инструментальный материал удовлетворительно работает на изгиб, т.е.- когда его предел прочности при изгибе не меньше (1,5-2)-10 МПа, а радиальные напряжения в зоне контакта деформирующего элемента с деталью не превыщают (3- 4) 10 МПа, уровень термических напряжений Or допустимо выбирать меньшим уровня q, т. е. производить частичную компенсацию q. В таких случаях температура нагрева, необходимая для создания термических напряжений, будет меньшей температуры Т|, а иногда - и температуры Тд. В последнем случае отпадает необходимость в охлаждении инструмента на выходе из детали.

Пример. При обработке детали из стали 20 с наружным диаметром заготовки 136 мм и диаметром ее отверстия 106 мм пластичес- Q КИМ деформированием с натягом 1,5 мм на рабочую коническую поверхность твердосплавного (сплав ВК 15) деформирующего элемента будет действовать радиальная сила 1060 кН. Длина контакта деформирующего элемента с деталью при этих условиях

0

5 обработки составит 2,7 мм, а радиальные напряжения q в зоне контакта достигнут

1,1710 МПа. Выбрав в качестве материала оцравки сталь 40Х и диметры посадочной поверхности de ,5 мм, назначаем деформационный натяг А посадки, равный 0,002 мм. Остальные исходные данные для расчета Т|, Т2, VHOPP и Vo следующие- «0 11-10 град ; Е, 5,4-10 МПа; ,1 fi,0225- ,290; То 20°С; мм; 0,083 м/с; Кап 2,0; б 0,9-10 МПа;

,81-10 МН/м ,94-10 МН/м1 Тогда из выражения для расчета температуры нагрева получаем, что для полной компенсации радиальных напряжений в 3Q- не контакта деформирующего элемента с деталью термическими напряжениями в зоне посадки, инструмент следует нагреть до Ti 245°C, а во избежание его разрушения при выходе из отверстия инструмент нужно охладить до . Скорости нагрева и охлаждения при этом соответственно должны равняться 850 град/с и 195 град/с. Нагрев зоны посадки инструмента до рассчитанной температуры с названной скоростью обеспечивает воздействие на эту зону ультразвуковых колебаний при условии располо

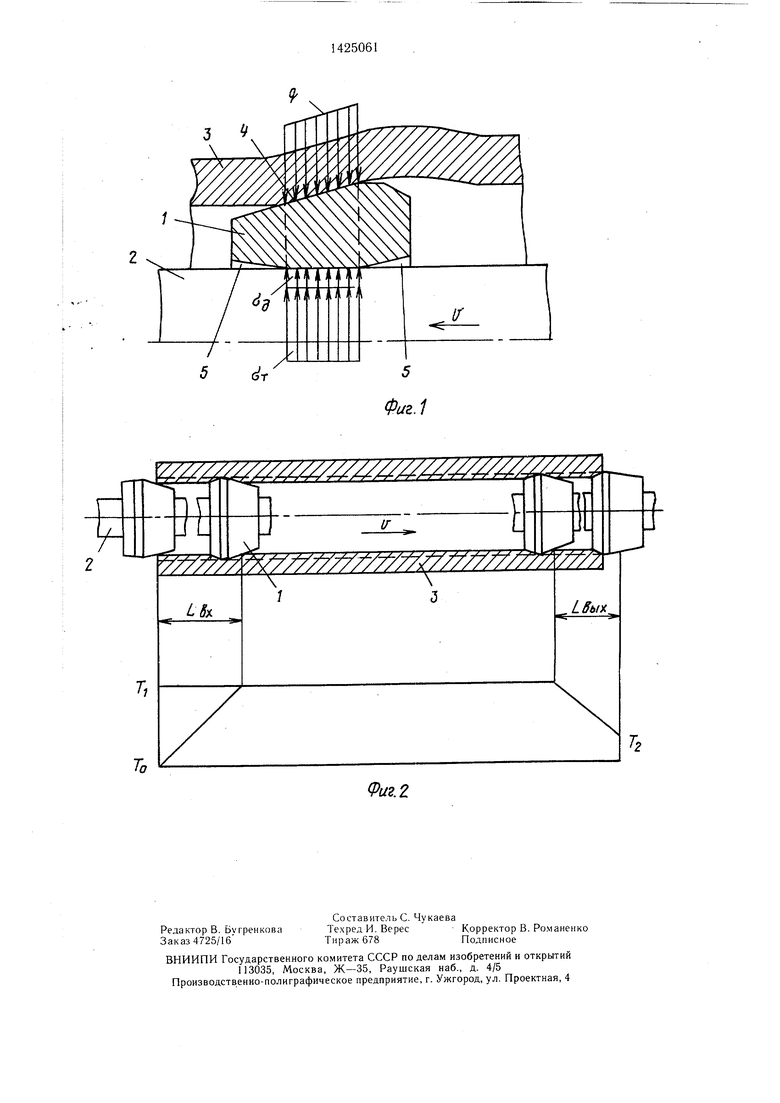

жения ее в пучности напряжений стоячей ультразвуковой волны. Такой нагрев осуществляется при испытаниях предлагаемого способа обработки отверстий деталей пласти- ческим деформированием на экспериментальном стенде, состоящем из горизонтально- протяжного станка мод. 7Б57, ультразвукового генератора УЗГ2-4М с магнитострик- ционным преобразованием ПМС 15-А18 и регистрирующей аппаратуры. Охлаждение инструмента осуществляется сжатым воздухом, подводимым к зоне посадки через отверстие в оправке.

Формула изобретения

1.Способ обработки отверстий деталей пластическим деформированием, при кото- ром осуществляют осевое перемещение оправки с деформирующим элементом относительно обрабатываемого отверстия, а под зоной контакта деформирующего элемента с деталью между посадочными поверхностями оправки и деформирующего элемента создают радиальные напряжения, отличающийся тем, что, с целью повыщения производительности труда и качества обработки за счет увеличения несущей способности деформирующих элементов, радиальные напряже- ния создают в процессе обработки между оправкой и деформирующим элементом, при этом их величина равна или меньще величины радиальных напряжений, возникающих

в зоне контакта деформирующего элемента с деталью.

2.Способ по п. 1, отличающийся тем, что радиальные напряжения между посадочными поверхностями деформирующего элемента и оправки создают путем их равномерного нагрева при входе деформирующего элемента в отверстие детали до температуры, сохраняющейся в процессе обработки

„ . T.

ll jjг О,

aodo-аэОз

а при выходе деформирующего элемента из

отверстия детали оправку и деформирующий элемент охлаждают до температуры

0

где

5 5

ор Kd,/EeKoKin-A , тI 10,

«odo-«ado

q - величина радиальных напряжений в зоне контакта деформирующего элемента с деталью; do и da-соответственно диаметры цилиндрических посадочных поверхностей деформирующего элемента и оправки;

ао и аэ - соответственно коэффициенты линейного расширения оправки и деформирующего элемента; Д - величина натяга, с которым деформирующий элемент посаdo+dsжен на оправку, равная

То - температура окружающей

среды.

Кэл - коэффициент запаса прочности;

ср - допускаемое напряжение при растяжении для материала деформирующего элемента; К и Ко - общий коэффициент постели и коэффициент постели оправки соответственно равные

Е,

-- +

K-R(R +7 /R2:L-p),

(1+tiJR (1+ц,)г () ho/2(1-Но)Г,

(1-(хо)г.

где ЕЭ и ЕО - модули упругости соответственно материала деформирующего элемента и оправки; р-э и цо - коэффициенты Пуассона соответственно материалов деформирующего элемента и оправки;

радиусы наружной поверхности и отверстия деформирующего элемента соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ЗАГОТОВКИ ТИПА "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2019 |

|

RU2706925C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ОТВЕРСТИЙ | 2007 |

|

RU2347661C1 |

| СПОСОБ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ОТВЕРСТИЙ | 2007 |

|

RU2355553C1 |

| ДЕФОРМИРУЮЩИЙ ИНСТРУМЕНТ ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ОТВЕРСТИЙ | 2007 |

|

RU2355554C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ | 2005 |

|

RU2314186C2 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2012 |

|

RU2529327C2 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ ПРИ ПОВЕРХНОСТНОМ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2185270C2 |

| СПОСОБ УПРОЧНЕНИЯ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КОЛЬЦЕВЫХ, ИЗ ХРОМОМАРГАНЦЕВЫХ СТАЛЕЙ | 2012 |

|

RU2542957C2 |

| Способ монтажа полимерных элементов на цилиндрических поверхностях детали | 1988 |

|

SU1553400A1 |

| СПОСОБ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ | 1997 |

|

RU2128097C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при деформирующем протягивании отверстий. Цель - повышение производительности труда и качества обработки за счет увеличения несущей способности деформирующих элементов. Для этого на пути входа и отверстие осуществляют равномерный нагрев оправки и деформирующего элемента до температуры, сохраняющейся в процессе деформирования. При выходе деформирующего элемента из обрабатываемого отверстия его и оправку охлаждают. Приведены зависимости для расчета температур нагрева и о.хлаж- дения. Происходит компенсация напряжений от рабочей нагрузки при перемещении протяжки, что позволяет повысить долговечность деформирующих элементов. 1 з. п. ф-лы, 2 ил.

2

/

н

°f7 777: /7/7////////7777/////7///

Lh

To

цI

jt

У7/7.

iffb/X,

n

| Сборная деформирующая протяжка | 1976 |

|

SU751528A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-23—Публикация

1986-03-24—Подача