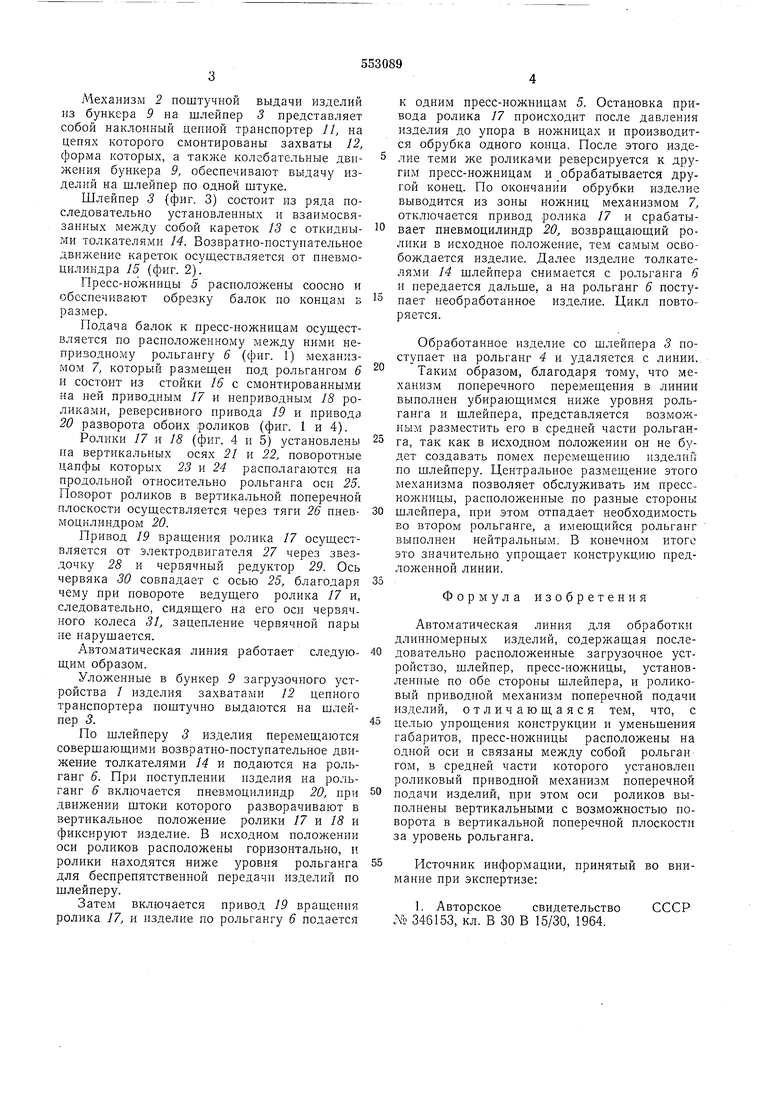

Л1еханизм 2 поштучной выдачи изделий из бункера 9 на шлейпер 5 представляет собой наклонный цепиой транспортер 11, на цепях которого смонтированы захваты 12, форма которых, а также колебательные двнжения бункера 9, обеспечивают выдачу изделнй на шлейпер по одной штуке.

Шлейнер 3 (фиг. 3) состоит из ряда последовательно установленных и взаимосвязанных между собой кареток 13 с откидны /ш толкателями М. Возвратно-ноступательное движение кареток осуш,ествляется от пневмоцилиндра /5 (фиг. 2).

Пресс-ножницы 5 расположены соосно и обеспечивают обрезку балок но концам Б размер.

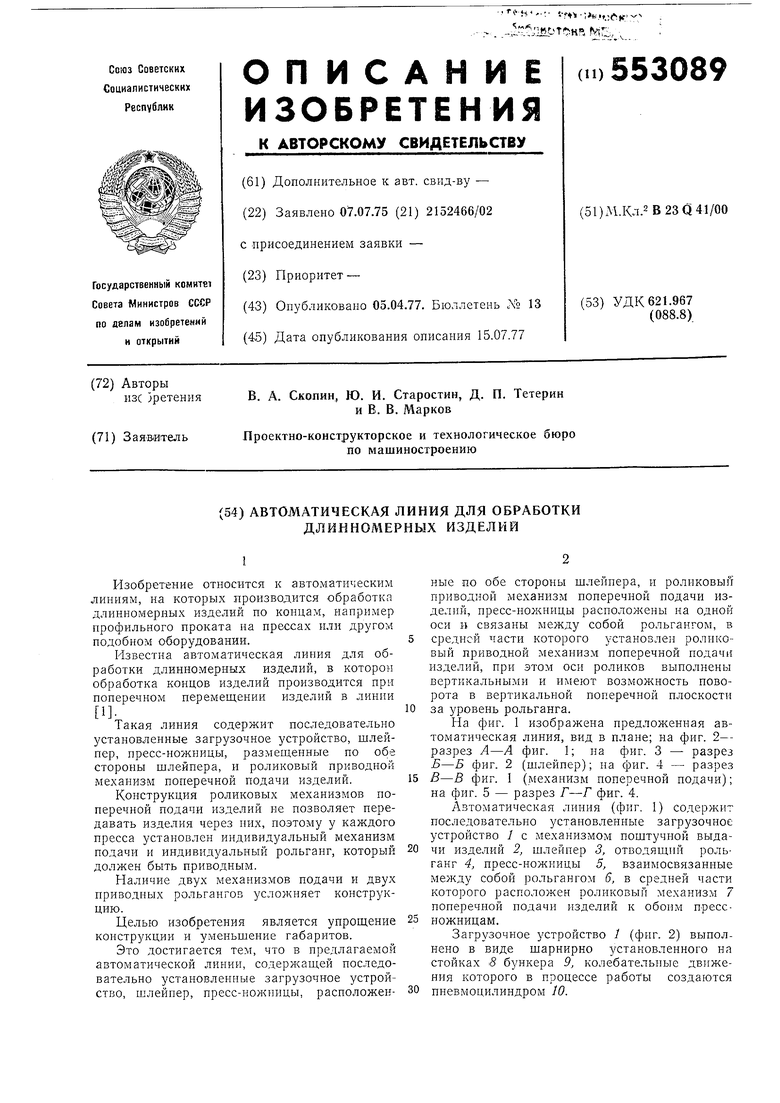

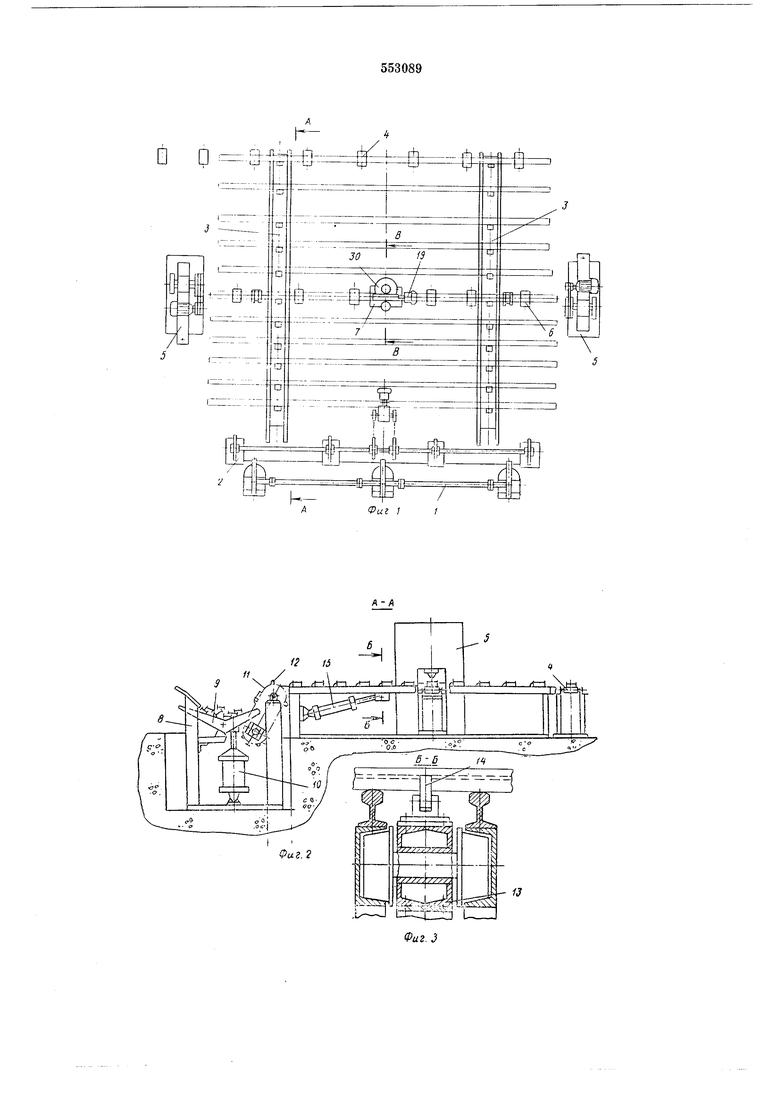

Подача балок к пресс-ножницам осуществляется но расположенному между ними неприводному рольгангу 6 (фиг. 1) механизмом 7, который размещен под рольгангом 6 и состоит из стойки /5 с смонтированными на ней приводным 17 и неприводным 18 роликами, реверсивного привода 19 и привода 20 разворота обоих роликов (фиг. 1 и 4).

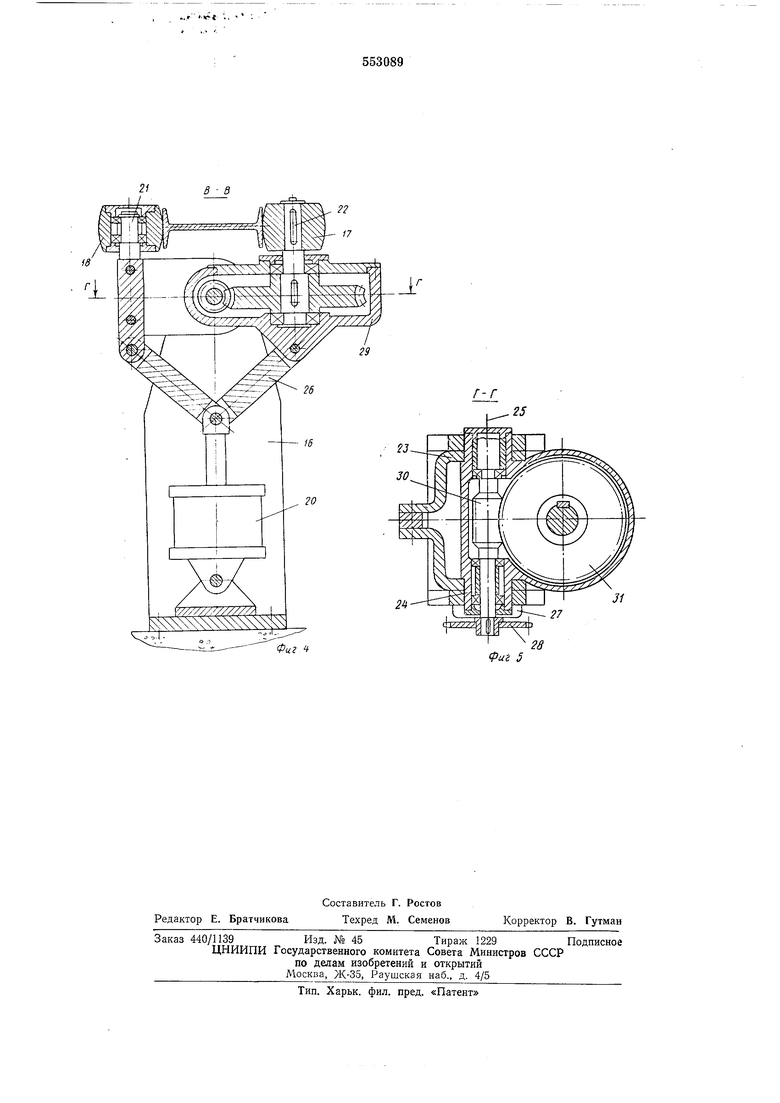

Ролики 17 и 18 (фиг. 4 и 5) установлены па вертикальных осях 21 и 22, поворотные цапфы которых 23 и 24 располагаются на продольной относительно рольганга оси 25. Поворот роликов в вертикальной поперечной плоскости осуществляется через тяги 26 пневмоцилиндром 20.

Привод 19 вращения ролика 17 осуществляется от электродвигателя 27 через звездочку 28 и червячный редуктор 29. Ось червяка 30 совпадает с осью 25, благодаря чему при повороте ведущего ролика 17 и, следовательно, сидящего на его оси червячного колеса 31, зацепление червячной пары не нарушается.

Автоматическая линия работает следующим образом.

Уложенные в бункер 9 загрузочного устройства / изделия захватами 12 цепного транспортера поштучно выдаются на шлейпер 3.

По шлейперу 3 изделия перемещаются совершающими возвратно-поступательное движение толкателями 14 и подаются на рольганг 6. При поступлении изделия на рольганг 6 включается пневмоцилиндр 20, нри движении щтоки которого разворачивают в вертикальное положение ролики 17 и 18 и фиксируют изделие. В исходном положении оси роликов расположены горизонтально, и ролики находятся ниже уровня рольганга для беспрепятственной передачи изделий по шлейперу.

Затем включается привод 19 врашения ролика 17, и изделие по рольгангу 6 подается

к одним пресс-ножницам 5. Остановка привода ролика 17 происходит после давления изделия до упора в ножницах и производится обрубка одного конца. После этого изделие теми же роликами реверсируется к другим пресс-ножницам и обрабатывается другой конец. По окончании обрубки изделие выводится из зоны ножниц механизмом 7, отключается привод ролика /7 и срабатывает пневмоцилиндр 20, возвращающий ролики в исходное положение, тем самым освобождается изделие. Далее изделие толкателями 14 щлейпера снимается с рольганга 6 и нередается дальще, а на рольганг 6 поступает необработанное изделие. Цикл повторяется.

Обработанное изделие со шлейпера 3 поступает на рольганг 4 и удаляется с линии..

Таким образом, благодаря тому, что механизм поперечного перемещения в линии выполнен убирающимся ниже уровня рольганга и щлейпера, представляется возможным разместить его в средней части рольганга, так как в исходном положении он не будет создавать помех перемещению изделий но шлейперу. Центральное размещение этого механизма позволяет обслуживать им прессножницы, расположенные по разные стороны шлейпера, при этом отпадает необходимость во втором рольганге, а имеющийся рольганг выполнен нейтральным. В конечном итого это значительно упрощает конструкцию предложенной линии.

Формула изобретения

Автоматическая линия для обработки длинномерных изделий, содержащая последовательно расположенные загрузочное устройство, щлейпер, пресс-ножницы, установленные но обе стороны шлейпера, и роликовый приводной механизм поперечной подачи изделий, отличающаяся тем, что, с целью упрощения конструкции и уменьшения габаритов, пресс-ножницы расположены на одной оси и связаны между собой рольган гом, в средней части которого установлен роликовый приводной механизм поперечной подачи изделий, при этом оси роликов выполнены вертикальными с возможностью поворота в вертикальной поперечной плоскости за уровень рольганга.

Источник информации, принятый во внимание при экспертизе:

СССР

1. Авторское свидетельство .YO 346153, кл. В 30 В 15/30, 1964.

Фиг 11

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи профильного проката в пресс-ножницы | 1982 |

|

SU1038116A1 |

| Агрегат для производства трикотажных язычковых игл | 1959 |

|

SU125793A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ПРЕССОВ | 1966 |

|

SU224470A1 |

| Линия изготовления древесного слоистого материала | 1990 |

|

SU1727999A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ | 1969 |

|

SU237540A1 |

| Устройство для накопления и подачи изделий | 1986 |

|

SU1406041A1 |

| Линия для изготовления клееных деревянных балок | 1984 |

|

SU1172712A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА УГЛЕРОДОСОДЕРЖАЩИХ ФОРМОВОК (ВАРИАНТЫ) | 2002 |

|

RU2209232C1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1972 |

|

SU346153A1 |

553089

Авторы

Даты

1977-04-05—Публикация

1975-07-07—Подача