ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к новому сшитому глинистому гелю в новых физических формах, наряду со способами их формирования и вариантами применения.

УРОВЕНЬ ТЕХНИКИ

Достижения в технологии абсорбентных материалов стимулировали поиск абсорбентных (часто суперабсорбентных) материалов с желательными свойствами, такими как высокая поглотительная способность, высокая прочность геля и низкие уровни опасности для здоровья пользователей. Гели, включающие глинистые наночастицы и полимер, были признаны как новый класс абсорбентных материалов, которые пригодны для таких вариантов употребления. Глинистые наночастицы сшивают полимерную структуру, образуя прочные и эластичные материалы, которые тем самым могут содержать меньшее количество (или даже вообще не содержать) органический реагент для объемного сшивания, который делает гель хрупким.

Один путь введения глинистых наночастиц в полимерные гели заключается в добавлении глинистых наночастиц в реакционную смесь при традиционной полимеризации, включающую инициатор, реагент для объемного сшивания с высокой концентрацией и мономер(ы). В таком материале наночастицы не соединяются с полимером заранее предусмотренными химическими связями, но, скорее, физически захватываются его трехмерной сетчатой структурой. В рамках настоящего изобретения такие материалы не рассматриваются как «сшитые глинистые».

Пример этого типа материала представлен в патентном документе WO 00/72958, который описывает смесь «MCX», включающую мономер, глинистые частицы, сшивающий реагент и текучую среду для смешения. Смесь MCX подвергают полимеризации под воздействием инициатора полимеризации, и образуется «сплав» полимера и глины с сетчатой структурой. В таком материале глинистые частицы не являются прочно связанными с полимерными цепями, но скорее захвачены полимерной матрицей. То есть они не исполняют функцию сшивающих средств. Поэтому, если имеет место недостаточное органическое сшивание, то глина может отделяться от полимера, что может создавать проблемы в плане целостности и характеристик материала и нежелательного высвобождения глинистых наночастиц.

Подобным образом, патент СА 2381910 описывает водопоглощающие полимеры, имеющие соединения типа твердого раствора внедрения. Глина (цеолит) не является частью структуры как сшивающее средство. Цеолит действует как поглотитель запаха.

Альтернативный путь внедрения глинистых наночастиц в полимерные гели состоит в формировании сшитых материалов, включающих наночастицы, которые являются сшитыми полимером, так называемых «сшитых глинистых гелей». К дисперсии подвергнутых расслоению глинистых наночастиц добавляют подходящий мономер, затем полимеризуют с помощью надлежащей системы инициатора, образуя сшивки между наночастицами. Формируется трехмерная сетчатая структура из глинистых наночастиц и полимера, в которой каждая конкретная глинистая наночастица связана полимером по меньшей мере с одной другой глинистой наночастицей. Такие материалы являются более прочными, чем те, в которых глинистые наночастицы просто внедрены в полимерную сетчатую структуру, так как глинистые наночастицы химически связаны с полимером. По этой причине высвобождение глинистых наночастиц из таких материалов также сведено к минимуму.

Например, патент ЕР 1160286 представляет органо-неорганический гибридный гидрогель, основанный на полиакриламидах.

Еще один пример можно найти в статье авторов Zhu et al., Macromol. Rapid Communications, 2006, том 27, стр. 1023-1028, в которой описан нанокомпозитный (NC) гель, основанный на сшитом глинистыми частицами полиакриламиде. Достигнута высокая прочность на растяжение.

До настоящего времени для образования сшитых глинистых гелей использовали нейтральные (незаряженные) полимеры, такие как полиакриламиды (см. патент ЕР 1160286 и другие документы, цитированные выше). Это обусловливается тем, что введение заряженных веществ в дисперсию подвергнутых расслоению глинистых наночастиц оказывается затруднительным, как будет здесь разъяснено.

В нанометровом масштабе становятся значительными силы, действующие между наночастицами, например, такие как статические заряды или силы Ван-дер-Ваальса, обусловливая то, что поведение наночастиц зачастую резко отличается от такового у более крупных частиц. Глины, состоящие из наночастиц, часто имеют распределение поверхностных зарядов, которое существенно варьируется на малых расстояниях. Например, слоистый лапонит (laponite) представляет собой синтетический силикат с частицами дискообразной формы, имеющими толщину приблизительно 1 нм и диаметр 25 нм. В водных дисперсиях лапонит имеет сильный отрицательный заряд на своих лицевых поверхностях и слабый локализованный положительный заряд на своих кромках. Поверхностные заряды на таких наночастицах обусловливают формирование в водном растворе двойных электрических слоев, например, из ионов натрия (Na+). Двойные электрические слои, которые формируются вокруг каждой глинистой наночастицы (или в определенных областях каждой наночастицы), заставляют наночастицы отталкиваться друг от друга в водном растворе, тем самым образуя дисперсии из невзаимодействующих частиц, которые, в общем, являются прозрачными или полупрозрачными, и которые имеют низкую вязкость.

Добавление заряженных водорастворимых соединений к дисперсиям глинистых наночастиц снижает осмотическое давление, удерживающее ионы натрия (Na+) вдали от поверхности наночастицы, так что двойной электрический слой становится более тонким. Поэтому наночастицы могут плотнее приближаться друг к другу, что приводит к их агломерированию. Агломерирование отчетливо наблюдается невооруженным глазом, когда дисперсии глинистых наночастиц, имеющие низкую концентрацию, поначалу являются прозрачными, но становятся мутными и образуют осадок при добавлении заряженного соединения. Высококонцентрированные дисперсии глинистых наночастиц при добавлении заряженных водорастворимых соединений образуют гелеобразные агломераты.

Авторы Weian et al., Materials Letters, 2005, том 59, стр. 2876-2880, описывают, как монтмориллонит может быть стабилизирован с использованием реакционноспособного интеркалирующего реагента, с последующим добавлением акриловой кислоты и полимеризации таковой.

Авторы Haraguchi et al., Macromolecules, 2005, том 38, стр. 3482-3490, обсуждают механизм формирования нанокомпозитных гелей, основанных на поли-N-изопропилакриламиде. Авторы Silberberg-Bouhnik et al., J. Polym. Sci. B, Polym. Phys., 1995, том 33, стр. 2269-2279, обсуждают зависимость степени набухания геля на основе полиакриловой кислоты (без глинистых частиц) от степени ионизации такового. Авторы V. Can и O. Okay, Designed monomers and polymers («Сконструированные мономеры и полимеры»), том 8, № 5, стр. 453-462 (2005), описывают формирование физических гелей между цепями полиэтиленоксида (РЕО) и частицами лапонита.

Как обсуждается выше, известны сшитые глинистые гели, включающие нейтральные полимеры, такие как полиакриламид. Заряженные полимеры (например, полиакрилатные полимеры) имеют более высокую способность абсорбировать воду. Это может быть обусловлено отталкиванием друг от друга близлежащих заряженных групп внутри полимера, которое обеспечивает возможность большего расширения. Дополнительно, между внутренней и наружной частями заряженных гелей при воздействии воды возникает осмотическое давление, которое является движущей силой процесса абсорбции. Поэтому было бы желательным, если бы можно было синтезировать сшитые глинистые гели, которые включали бы заряженные полимеры.

Однако добавление заряженных мономеров к дисперсии глинистых наночастиц вызывает агломерирование наночастиц, как обсуждается выше, так что сшитые глинистые гели, включающие заряженные полимеры, нельзя синтезировать с использованием способов, описанных для нейтральных полимеров, таких как полиакриламид.

Настоящее изобретение обеспечивает специфические формы сшитых глинистых гелей, включающие заряженные полимеры, и способ их получения, который преодолевает проблемы, связанные с известными синтетическими подходами. Этим путем могут быть получены сшитые глинистые гели, включающие заряженные полимеры, которые не могли быть приготовлены ранее.

Суперабсорбентный материал в форме вспененной или волокнистой сетчатой структуры имеет преимущество в том, что он поглощает жидкость не только в самом материале (стенками пор или волокнистой структурой), но также в порах пены, или в промежутках между волокнами. Однако вспененные и волокнистые материалы, изготовленные из традиционных суперабсорбентных полимеров (например, полимеров на основе полиакриловой кислоты и полиакрилатов), обычно являются твердыми и жесткими, будучи высушенными, не имеют достаточной эластичности и являются хрупкими во влажном состоянии - они склонны рассыпаться под давлением. По этим причинам суперабсорбентные материалы обычно бывают включенными в поглощающие изделия в гранулированной форме.

Поэтому было бы преимущественным разработать суперабсорбентный материал, который мог бы существовать в форме, которая является мягкой и эластичной, и который сохраняет свои упругие свойства как в сухом, так и во влажном состояниях.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, изобретение предлагает волокно, пленку или пену, включающие:

а) пластификатор и

b) заряженный сшитый глинистый гель (А), причем указанный заряженный сшитый глинистый гель (А) включает глинистые наночастицы (С), которые сшиты заряженным полимером (A') так, что любая конкретная глинистая наночастица связана по меньшей мере с одной другой глинистой наночастицей указанным заряженным полимером (A').

С использованием сшитых глинистых суперабсорбентных вспененных материалов, пленок и волокон созданы материалы, которые превосходят традиционные сшитые суперабсорбентные вспененные материалы, волокна и пленки, так как они являются эластичными и прочными во влажном состоянии, и при комбинировании таковых с пластификатором они также являются прочными и эластичными в сухом состоянии.

Заряженный полимер (A') преимущественно представляет собой полиакрилат или полиакрилсульфонат. Полиакрилат преимущественно включает боковые карбоксилатные -(СО2 -) и/или боковые кислотные карбоксильные группы -(СО2Н), и полиакрилсульфонат преимущественно включает боковые сульфонатные -(SO3 -) и/или боковые сульфокислотные группы -(SO3H).

Глинистые наночастицы (С) могут быть выбраны из группы, состоящей из: монтмориллонита, сапонита, нонтронита, лапонита, бейделлита, железистого сапонита, гекторита, фторгекторита, соконита, стевенсита, магадита, вермикулита, каолиновых минералов (в том числе каолинита, диктита и накрита), минералов слюды (в том числе иллита), хлоритных минералов, палигорскита и комбинаций таковых, предпочтительно монтмориллонита, лапонита и гекторита. Глинистые наночастицы (С) могут иметь средний диаметр частиц 5-500 нм, предпочтительно 5-100 нм, более предпочтительно 5-50 нм. Преимущественно заряженный полимер (A') включает небольшое количество органического объемного сшивающего реагента (например, менее 1 мольного процента, более предпочтительно менее 0,5 мольного процента, в расчете на количество мономера).

Изобретение в особенности относится к вспененному материалу, такому, как описано здесь. Вспененный материал может иметь градиент размеров пор от одной области такового к другой. Вспененный материал согласно изобретению может дополнительно включать средство для регулирования вязкости.

Также представлен способ получения вспененного материала, включающий стадии:

а) приготовления дисперсии частично или полностью подвергнутых расслоению глинистых наночастиц (С) в воде;

b) добавления одного или более мономеров, которые включают нейтральные функциональные группы (В1);

с) добавления пластификатора;

d) необязательно, добавления средства для регулирования вязкости и/или поверхностно-активного вещества;

е) добавления инициатора полимеризации;

f) вспенивания смеси глинистых наночастиц (С), пластификатора и нейтральных мономеров (В1);

g) полимеризации нейтральных мономеров (В1) с образованием нейтрального сшитого глинистого вспененного материала;

h) гидролиза нейтральных функциональных групп (В1) с образованием заряженных функциональных групп (А1),

в котором стадии а), b), c), d) и е) могут быть исполнены в любом порядке.

Стадия вспенивания предпочтительно проводится с помощью пенообразующего вещества, но может быть исполнена с использованием любого из описанных ниже способов.

Изобретение также относится к волокну, такому, как описано здесь. Также представлен способ получения волокна, включающий стадии:

а) приготовления дисперсии частично или полностью подвергнутых расслоению глинистых наночастиц (С) в воде;

b) добавления одного или более мономеров, которые включают нейтральные функциональные группы (В1);

с) добавления пластификатора;

d) добавления инициатора полимеризации;

е) полимеризации мономера с образованием нейтрального сшитого глинистого геля (В);

f) прядения заряженного сшитого глинистого геля (А) с образованием волокна;

g) гидролиза нейтральных функциональных групп (В1) с образованием заряженных функциональных групп (А1), с образованием тем самым заряженного сшитого глинистого геля (А),

в котором стадии а), b), c) и d) и стадии f) и g) могут быть исполнены в любом порядке.

Изобретение также относится к пленке, такой, как описано здесь, и способу ее получения. Способ получения пленки включает стадии:

а) приготовления дисперсии частично или полностью подвергнутых расслоению глинистых наночастиц (С) в воде;

b) добавления одного или более мономеров, которые включают нейтральные функциональные группы (В1);

с) добавления пластификатора;

d) добавления инициатора полимеризации;

е) полимеризации нейтральных мономеров (В1) с образованием нейтрального сшитого глинистого геля;

f) формования нейтрального сшитого глинистого геля в пленку;

g) гидролиза нейтральных функциональных групп (В1) с образованием заряженных функциональных групп (А1),

в котором стадии а), b), c) и d) и стадии f) и g) могут быть исполнены в любом порядке.

Изобретение также относится к применению вспененного материала, пленки или волокна, таких, как описано здесь, в абсорбентном изделии, и абсорбентному изделию, включающему вспененный материал, пленку или волокно.

ОПРЕДЕЛЕНИЯ

«Заряженный» полимер согласно изобретению представляет собой такой, который включает одну или более заряженных функциональных групп (А1), например, по меньшей мере 2 мольного процента, по меньшей мере 10 мольных процентов или по меньшей мере 20 мольных процентов заряженных функциональных групп, которые обусловливают то, что полимер имеет общий положительный или отрицательный заряд. Полимер может быть отрицательно заряженным, в этом случае он может содержать отрицательно заряженные функциональные группы (А1), такие как -СО2 -, -SO3 -, -O-, -S-, -PO3 -, и их производные. Альтернативно, полимер может быть положительно заряженным, в этом случае он может содержать положительно заряженные функциональные группы (А1), такие как полимеры, содержащие заряженные аминные функциональные группы, и их производные. Противоионы для заряженных функциональных групп могут представлять собой любой противоион, общеизвестный в технологии.

«Нейтральный» полимер согласно изобретению представляет собой такой, который не включает заряженные функциональные группы (А1), но имеет только нейтральные функциональные группы (В1).

Как употребляемый здесь, термин «полиакрилат» используется для обозначения полимера, который - по меньшей мере в отдельных участках - имеет углеводородный скелет с боковыми кислотными карбоксильными и/или карбоксилатными группами.

Как употребляемый здесь, термин «полиакриламид» используется для обозначения полимера, который - по меньшей мере в отдельных участках - имеет углеводородный скелет с боковыми амидными группами.

Термин «сшитый» используется здесь для описания материала, в котором участки первого компонента материала взаимосвязаны с помощью второго компонента. В основном, между первым и вторым компонентами образуются ковалентные связи. Повышение степени сшивания в материале обусловливает увеличение его прочности и повышение жесткости (меньшей гибкости).

Термин «сшитый глинистый гель» используется для описания материала, в котором глинистые частицы связаны между собой полимером. Химические связи (например, ионные, ковалентные или водородные связи, или формирование комплекса) образуются между частицами глины и полимером, или молекулой инициатора, так что материалы сшиты скорее на молекулярном уровне, нежели являются просто ассоциированными друг с другом. Это отличается от глинистых частиц, просто диспергированных в полимере или внедренных в него. Возникает настоящая трехмерная сетчатая структура из глинистых частиц и полимера, в которой любая конкретная глинистая наночастица связана полимером по меньшей мере с одной другой глинистой наночастицей. Структуру сшитых глинистых материалов, равным образом, можно рассматривать как полимер, сшитый глинистыми частицами.

«Наночастицы» представляют собой частицы с размерами нанометрового масштаба. Например, средние диаметры наночастиц согласно настоящему изобретению варьируют между 1 и 500 нм. Наночастицы часто имеют максимальный диаметр 100 нм. При таких малых размерах силы, действующие между частицами, например, такие как статические заряды или силы Ван-дер-Ваальса, становятся существенными, обусловливая то, что поведение наночастиц зачастую весьма отличается от такового у более крупных частиц.

Термин «подвергнутый расслоению» означает, что наночастицы диспергированы, главным образом будучи в индивидуальном состоянии, во всей массе материала носителя, который мог бы представлять собой растворитель или полимерный гидрогель.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

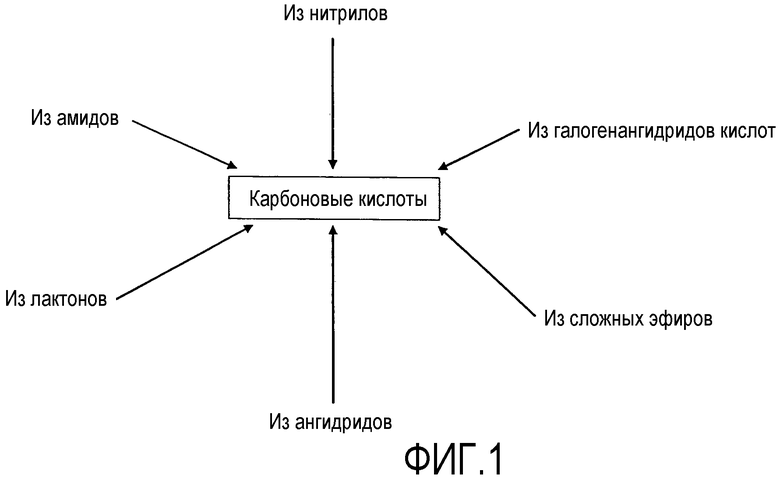

Фигура 1 представляет иллюстрацию синтетических подходов для получения функциональных групп карбоновых кислот.

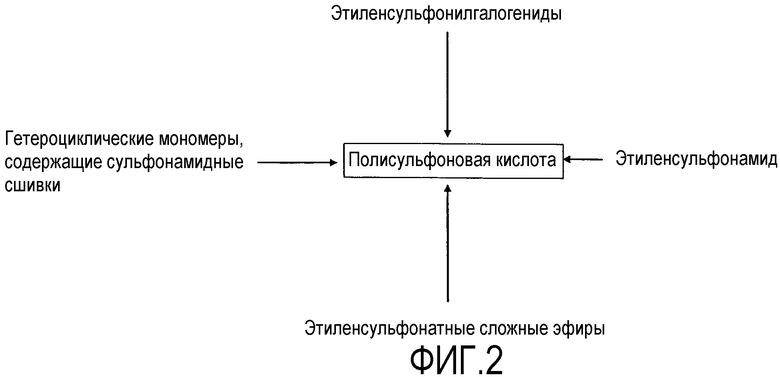

Фигура 2 представляет иллюстрацию синтетических подходов для получения функциональных групп сульфоновых кислот.

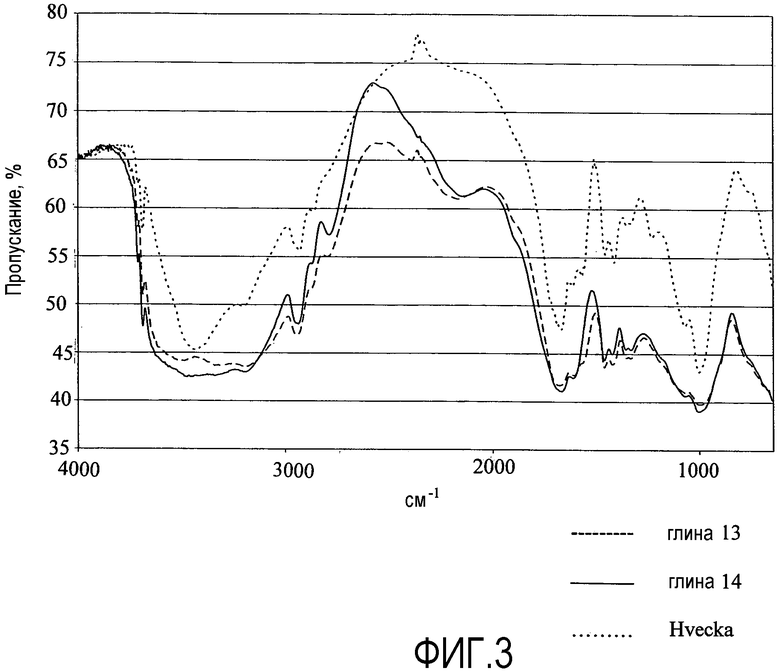

Фигура 3 показывает инфракрасный спектр с Фурье-преобразованием (FTIR) сшитых глинистых гелей.

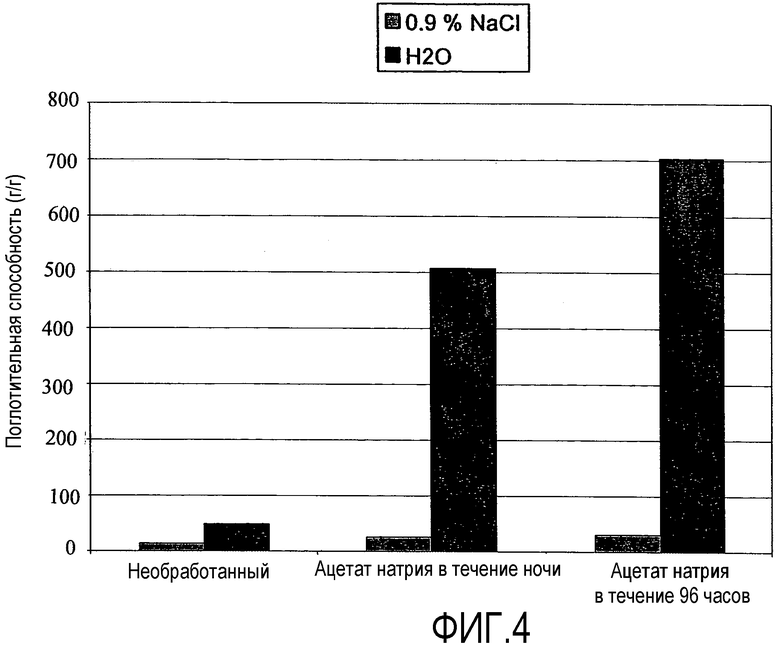

Фигура 4 показывает параметры свободного набухания (г/г) сшитых глинистых гелей.

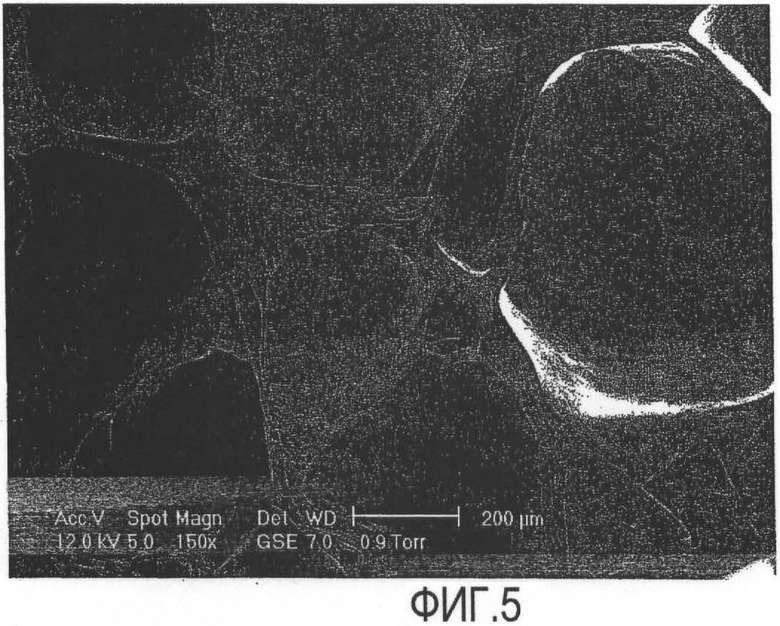

Фигура 5 представляет изображение, полученное с использованием сканирующей электронной микроскопии (в условиях окружающей среды) (E-SEM) высушенного вымораживанием вспененного материала, основанного на сшитом глинистом полиакриламидном геле.

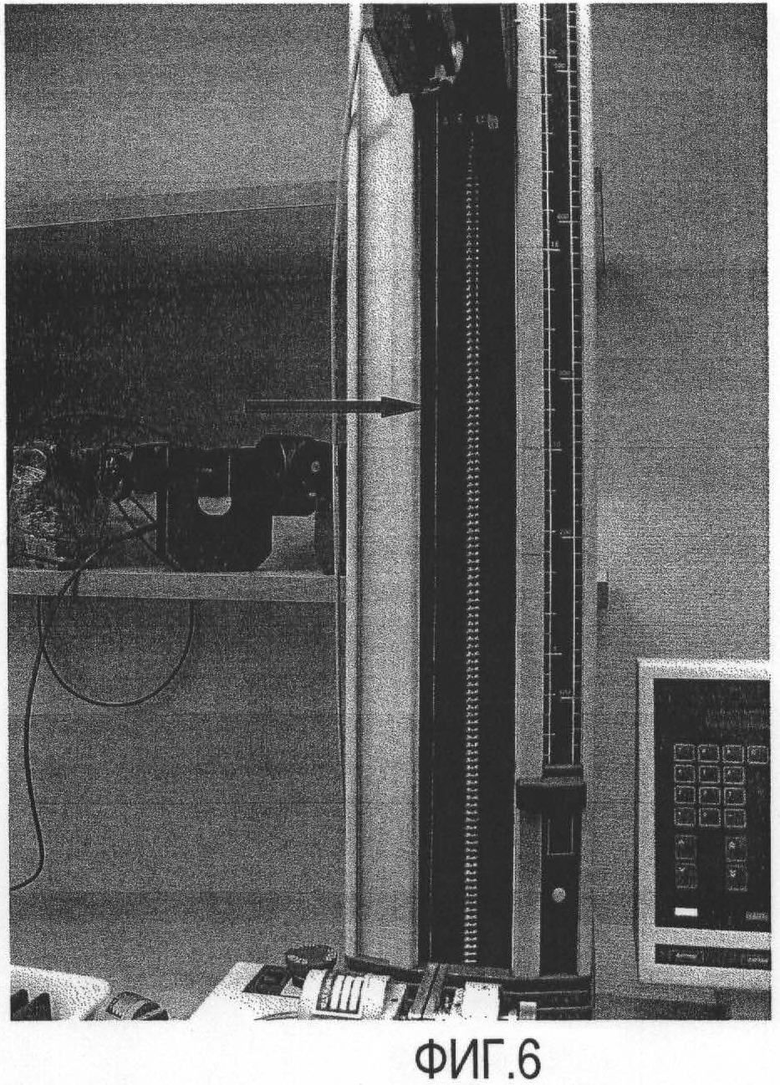

Фигура 6 показывает волокна сшитого глинистого геля в приборе для испытания прочности на растяжение.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Настоящее изобретение представляет волокно, пленку или пену из определенного материала. Волокно, пленка или пена включает основные компоненты: пластификатор и заряженный сшитый глинистый гель (А). Волокно, пленка или вспененный материал согласно изобретению могут состоять исключительно из этих двух компонентов, или же могут включать дополнительные компоненты.

Вспененные материалы представляют собой материалы, которые сформированы путем захватывания газовых пузырьков жидкостью или твердым веществом. Твердые вспененные материалы составляют важный класс легковесных пористых материалов. Вспененные материалы могут быть классифицированы на два типа ячеистых материалов соответственно их пористой структуре. Первый тип вспененного материала представляет собой так называемый «поропласт с открытыми порами», который содержит поры, которые соединены между собой. Второй тип вспененного материала называется «пенопластом с закрытыми порами» и не имеет структуры с сообщающимися порами. Вспененные материалы из сшитого глинистого геля имеют хорошие упругие свойства. Эти упругие вспененные материалы обеспечивают хорошую способность впитывать жидкости и хорошее распределение жидкости. Благодаря тому факту, что вспененный материал содержит открытые ячейки, которые образованы эластичными стенками пор, механические свойства вспененного материала улучшаются еще больше, что означает, что структура является деформируемой, когда подвергается воздействию механических напряжений, и тем самым будет возвращаться к своей первоначальной форме, когда нагрузка снимается, сравнительно с вспененным материалом, имеющим неупругие стенки ячеек или гораздо менее эластичные стенки пор. Эластичные стенки ячеек во вспененном материале могут обеспечивать возможность расширения пенистой структуры, когда жидкость поступает в ячейку, и сокращения, когда жидкость вытекает. Упругие вспененные материалы также лучше противостоят как растягивающим, так и сдвиговым нагрузкам. Вспененный материал из сшитого глинистого геля, составляющий поглощающую сердцевину абсорбентного изделия, тем самым является более гибким и податливым, чем структура, которая, главным образом, основывается на целлюлозных волокнах и частицах суперабсорбентного полимера (SAP). В дополнение, эластичные вспененные материалы более легко сжимаются, то есть они могут быть сжаты до достижения более высоких значений плотности, и по-прежнему расширяются, будучи увлажненными. Поэтому можно компактировать продукт в его упакованном состоянии, не нанося ему обусловленных хрупкостью повреждений.

Твердые вспененные материалы могут быть получены разнообразными способами, но процесс подразделяется на две основные стадии: 1. Инициирование и рост пузырьков, и 2. Процесс отверждения, соответственно.

1. Инициирование и рост пузырьков

Есть несколько доступных подходов, например,

а) внедрение газа путем взбивания жидкости,

b) впрыскивание газа в жидкость,

с) пузырьки также могут образовываться в жидкости самопроизвольно, когда давление паров газа становится выше, чем окружающее давление,

d) нуклеация газовых пузырьков либо химическими методами, либо физическим методами,

е) в системе твердого вещества и жидкости может быть также создана двухфазная система. Тогда твердая фаза будет удалена после процесса отверждения.

Химические методы часто связаны с применением пенообразующих веществ или порогенов. Пенообразующие вещества представляют собой добавки, которые способны выделять газ в результате строго определенных химических реакций и образовывать пенистую структуру в полимерных материалах. Пенообразующие вещества включают сжатые газы, которые расширяются, когда давление сбрасывается, растворимые твердые вещества, которые оставляют после себя поры, когда их вымывают, жидкости, которые создают ячейки, когда они превращаются в газы, и химические реагенты, которые разлагаются или реагируют при воздействии теплоты с образованием газа. Химические пенообразующие вещества составляют ассортимент от простых солей, таких как бикарбонат аммония или натрия, до сложных соединений, выделяющих азот. Хотя термины «пенообразующие вещества» и «порогены» зачастую применяют для обозначения одного и того же объекта, порогены иногда определяют как такие пенообразующие вещества, которые не разлагаются в процессе строго определенных химических реакций, но которые при очень высоких температурах случайным образом разлагаются на многообразные типы молекулярных фрагментов. Примерами пенообразующих веществ/порогенов являются бикарбонаты натрия и бикарбонаты аммония, которые образуют газообразный диоксид углерода, будучи под воздействием кислотных условий. Прочими примерами являются изоцианатные группы, которые образуют диоксид углерода под действием воды, или азогруппы, которые образуют газообразный азот при нагревании.

Пузырьки могут быть также сформированы эмульсиями или микроэмульсиями, которые предусматривают изменение физических условий для создания пористой структуры. Примером является приготовление эмульсий или микроэмульсий из углеводородов с низкой температурой парообразования (например, гептан или ацетон). Еще один пример представляет получение пенистой структуры с использованием воды и испарением воды с помощью процесса лиофильной сушки. Суперкритические жидкости, типа суперкритического диоксида углерода, тоже могли бы быть использованы для формирования ячеистой структуры.

В фазе инициирования и роста пузырьков есть несколько компонентов, которые могли бы быть использованы для облегчения этого процесса. Примерами являются поверхностно-активные компоненты, так называемые поверхностно-активные вещества. Могут быть использованы также некоторые дисперсные частицы или волокна. В качестве поверхностно-активных материалов могут быть также применены некоторые белки. Пористая структура может быть также стабилизирована с использованием средства для регулирования вязкости в жидкой фазе, или на поверхности раздела воздуха и жидкости.

2. Процесс отверждения

Твердый вспененный материал получают в процессе отверждения, который часто представляет собой полимеризацию мономеров в жидкой фазе. Полимеризация может протекать по радикальному механизму. Приемлема также ступенчатая полимеризация. Температура полимеризации может быть температурой окружающей среды, или выше или ниже комнатной температуры. Полимеризация, которая происходит в двухфазной системе, в которой одну из фаз составляет вода при температуре ниже температуры замерзания, образует так называемые криогели. Когда воду удаляют, образуется пена.

Также является приемлемым, что процесс отверждения может происходить при физическом изменении жидкой фазы, например желатинировании и/или высушивании.

Путем регулирования природы процесса инициирования и роста пузырьков можно создавать пористые структуры с различными размерами пор, структурами пор и/или градиентами пор по величине. Поэтому в одном варианте осуществления вспененный материал имеет градиент пор по величине от одной области к другой. Поэтому вспененный материал может содержать поры различного размера и градиенты пор по величине в различных его областях. Градиент пор по величине может быть в z-направлении (от верхней части абсорбентной структуры вниз к нижней части абсорбентной структуры) с наиболее крупными порами в верхней части, переходящими во все меньшие и меньшие поры по мере достижения нижней части. Одно преимущество такой структуры состоит в том, что верхняя часть абсорбентной структуры, расположенная вплотную к пользователю, обеспечивает более высокую способность поглощать жидкость, чем нижняя часть, удерживающая жидкость в абсорбентной структуре. Далее, нижняя часть вспененного материала имеет более высокое капиллярное давление и тем самым опустошает верхнюю часть, обеспечивая возможность дополнительного увлажнения и оставляя верхнюю поверхность в сухом состоянии.

Чтобы получить такой градиент, изготавливают различающиеся слои вспененного материала и укладывают их друг на друга. Наложением различных слоев один поверх другого до того, как они высохнут, получают целостную структуру, где слои частично проникают друг в друга. Одно преимущество такой целостной структуры, по сравнению с абсорбентной структурой, состоящей из отдельных слоев, заключается в том, что устраняется последующая стадия соединения. Поэтому такая структура является более дешевой в изготовлении, поскольку исключается необходимость в клеевом средстве и/или подведении энергии для соединения слоев. Еще одно преимущество целостной структуры состоит в том, что улучшается функциональность структуры таким образом, что нет опасности нарушения жидкостного массопереноса при переходе от первого слоя ко второму слою, которое было бы обусловлено недостаточным контактом между слоями.

Преимущественно, стенки пор вспененного материала в части, где жидкость захватывается, могут иметь более высокую степень сшивания глинистых частиц, то есть содержать больше наночастиц, чем стенки пор в части, где жидкость удерживается. Материал с очень высокой степенью сшивания глинистых частиц может не абсорбировать так же много жидкости, как материал, имеющий более низкую степень сшивания глинистых частиц. Материал с высокой степенью сшивания глинистых частиц, то есть содержащий больше наночастиц, менее подвержен опасности гелевого блокирования. Абсорбентная структура согласно этому варианту осуществления может быть сформирована приготовлением двух или более слоев вспененного материала, в которых увеличенное количество наночастиц добавляют в полимерный раствор, который предназначен для образования части, где жидкость захватывается, и меньшее количество наночастиц добавляют в полимерный раствор, который предназначен для формирования части, где жидкость удерживается. После вспенивания и отверждения, но перед высушиванием, различные слои располагают один поверх другого, и при этом слои будут частично проникать друг в друга и создавать сплошную структуру. Приготовлением вспененного материала с различными частями согласно вышеизложенному, то есть вспененного материала, имеющего ступенчатое или непрерывное увеличение концентрации частиц от одной области к другой, можно контролировать абсорбционные характеристики так, чтобы получалась целостная структура, которая проявляет быстрое захватывание жидкости, хорошее распределение жидкости, а также аккумулирующую способность.

Поэтому изобретение представляет способ получения вспененного материала, такого, как описано здесь, причем указанный способ включает стадии:

а) приготовления дисперсии частично или полностью подвергнутых расслоению глинистых наночастиц (С) в воде;

b) добавления одного или более мономеров, которые включают нейтральные функциональные группы (В1);

с) добавления пластификатора;

d) необязательно, добавления средства для регулирования вязкости и/или поверхностно-активного вещества;

е) добавления инициатора полимеризации;

f) вспенивания смеси глинистых наночастиц (С), пластификатора и нейтральных мономеров (В1);

g) полимеризации нейтральных мономеров (В1) с образованием нейтрального сшитого глинистого вспененного материала;

h) гидролиза нейтральных функциональных групп (В1) с образованием заряженных функциональных групп (А1),

в котором стадии а), b), c), d) и е) могут быть исполнены в любом порядке.

Стадия вспенивания предпочтительно проводится с помощью пенообразующего вещества, но может быть исполнена с использованием любого из описанных выше способов.

Изобретение также относится к волокнам, включающим сшитый глинистый гель, такой, как описано здесь. Одно конкретное преимущество применения волокон со сшитым глинистым гелем в абсорбентных изделиях включает возможность получения продуктов, не содержащих целлюлозы. В дополнение, без труда получается продукт, который является мягким, гибким, тонким, эластичным и подобным нижнему белью, чем создаются продукты с улучшенными характеристиками пригонки по фигуре и комфортности. Эластичная сердцевина, состоящая из волокон согласно изобретению, будет обеспечивать лучшую сухость и в особенности удержание влаги в одном месте. Эластичный сшитый глинистый материал потенциально может улучшить эластичность и целостность сердцевины. Далее, потребуется меньшее количество сердцевинного материала по сравнению с традиционными абсорбентными сердцевинами. Настоящее изобретение также облегчает размещение абсорбентного материала там, где это действительно требуется (поскольку общеупотребительный дисперсный суперабсорбентный материал более свободно перемещается).

Волокна могут присутствовать в волокнистой сетчатой структуре, такой как структура, обычно употребляемая в поглощающих компонентах абсорбентных изделий. Способ получения волокон называется прядением. Существуют три основных типа прядения: из расплава, сухое и мокрое. Прядение из расплава используют для полимеров, которые могут быть без труда расплавлены. Сухое прядение включает растворение полимера с образованием раствора, который может быть испарен. Мокрое прядение употребляется, когда растворитель не может быть испарен и должен быть удален химическими средствами. Все типы прядения основываются на одном и том же принципе. В прядении из расплава массу полимера нагревают, пока он не станет текучим. Расплавленный полимер нагнетают на поверхность металлического диска, содержащего многочисленные мелкие отверстия, называемого фильерой. Тончайшие струи полимера, которые выходят из этих отверстий (называемые монофиламентами), затвердевают по мере их охлаждения. Филаменты, когда они отверждены, также скручивают вместе, формируя длинное волокно. Мокрое прядение используют для волокнообразующих веществ, которые были растворены в растворителе. Фильеры погружены в химическую ванну, и, когда филаменты выходят, они осаждаются из раствора и отверждаются. Сухое прядение также употребляют для волокнообразующих материалов в растворе. Однако, вместо осаждения полимера действием раствора или в химической реакции, отверждение достигается испарением растворителя в потоке воздуха или инертного газа.

Прядение из геля представляет собой специальный способ сухого и мокрого прядения, используемый для получения высокой прочности или других особых свойств волокна. Полимер во время экструзии не находится в истинно жидком состоянии. Не будучи полностью разделенными, как должно бы быть в истинном растворе, полимерные цепи связаны между собой в различных точках в форме жидкого кристалла, или в результате других физических взаимодействий. Этим создаются сильные межцепочечные взаимодействия в полученных филаментах, которые могут значительно повышать прочность волокон на растяжение. В дополнение, жидкокристаллические или прочие физические взаимодействия выстроены вдоль оси волокна под воздействием сдвиговых нагрузок во время экструдирования. Филаменты выходят с необычно высокой степенью ориентации относительно друг друга, еще более увеличивая прочность.

Новые способы прядения включают электропрядение. Для электропрядения применяют электрический заряд для вытягивания очень тонких (типично в микро- или наномасштабе) волокон из жидкости. Электропрядение сочетает в себе характеристики как электрораспыления, так и общеупотребительного мокрого прядения волокон. Предпочтительными способами прядения являются мокрое и сухое прядение и электропрядение.

После процесса прядения экструдированные волокна затвердевают. В некоторых случаях даже после того, как они затвердели, волокна могут быть значительно растянуты - для достижения повышенного выравнивания цепей, чтобы обеспечить увеличенную прочность.

Поэтому изобретение представляет способ получения волокна, такого, как описано здесь, включающий стадии:

а) приготовления дисперсии частично или полностью подвергнутых расслоению глинистых наночастиц (С) в воде;

b) добавления одного или более мономеров, которые включают нейтральные функциональные группы (В1);

с) добавления пластификатора;

d) добавления инициатора полимеризации;

е) полимеризации мономера с образованием нейтрального сшитого глинистого геля (В);

f) прядения заряженного сшитого глинистого геля (А) с образованием волокна;

g) гидролиза нейтральных функциональных групп (В1) с образованием заряженных функциональных групп (А1), с образованием тем самым заряженного сшитого глинистого геля (А),

в котором стадии а), b), c) и d) и стадии f) и g) могут быть независимо исполнены в любом порядке.

Настоящее изобретение также относится к пленке, включающей сшитый глинистый гель, такой, как описано здесь. В дополнение к преимуществам, перечисленным выше для волокон, пленки согласно изобретению обеспечивают возможность создания суперабсорбентных многослойных материалов. Суперабсорбентные частицы могут быть введены в пленку, или же суперабсорбентные частицы могут быть размещены в промежутке между двумя пленками (сэндвичевая структура). Далее, пленки облегчают изготовление анатомически сформированной сердцевины. Кроме того, существует благоприятная возможность придать абсорбционную способность новым участкам в детской пеленке, например в местах размещения абсорбента или в суженных участках во избежание протекания.

Полимерные пленки могут быть получены с помощью нескольких известных в промышленности способов, например раздувным формованием пленки, экструдированием пленки, литьем пленки и каландрованием пленки. Для пленок, основанных на сшитых глинистых гелях, предпочтительными способами являются каландрование и экструзия.

При каландровании пленки толстый полутвердый гель может быть проведен через серию каландров в одиночном или многократных проходах через зазоры между валками каландровальной машины. Валки, или захваты, поддерживаются при температурах, подходящих для полимерного геля, включающего растворитель, и температура валков или захватов может быть отрегулирована на испарение растворителя (например, воды).

При экструдировании пленки толстый массив полутвердого геля может быть подан в экструдер, приходя в контакт со шнеком. Вращающийся шнек проталкивает гель вперед по цилиндру, который может быть нагрет до надлежащей температуры. Во многих способах выдерживают определенный профиль нагревания цилиндра, который завершается на конце, у фильеры. Фильера придает конечному продукту его форму, и после фильеры температура может быть отрегулирована на испарение растворителя (например, воды).

Поэтому изобретение представляет способ получения пленки, как здесь описываемой, включающий стадии:

а) приготовления дисперсии частично или полностью подвергнутых расслоению глинистых наночастиц (С) в воде;

b) добавления одного или более мономеров, которые включают нейтральные функциональные группы (В1);

с) добавления пластификатора;

d) добавления инициатора полимеризации;

е) полимеризации нейтральных мономеров (В1) с образованием нейтрального сшитого глинистого геля;

f) формования нейтрального сшитого глинистого геля в пленку;

g) гидролиза нейтральных функциональных групп (В1) с образованием заряженных функциональных групп (А1),

в котором стадии а), b), c) и d) и стадии f) и g) могут быть исполнены в любом порядке.

Вспененные материалы, пленки и волокна согласно настоящему изобретению включают пластификатор. Под пластифицирующим средством/пластификатором подразумевают химическое вещество, которое используется вместе с полимерным материалом для изменения его механических свойств, превращая его из твердого и жесткого в мягкий и гибкий. Пластифицирующие средства/пластификаторы внедряются в промежутки между полимерными цепями, отодвигают их друг от друга, тем самым увеличивая свободный объем, и в результате значительно снижая температуру стеклования полимера и делая его более мягким.

Вода будет действовать как пластифицирующее средство/пластификатор вместе с заряженным сшитым глинистым гелем. Однако в настоящей заявке вода не рассматривается как пластифицирующее средство/пластификатор, поскольку назначение абсорбентных продуктов состоит в поглощении водных растворов. Расчеты на воду как на пластифицирующее средство/пластификатор будут ухудшать функциональность продукта. Прочие параметры, которые препятствуют применению воды в качестве пластифицирующего средства/пластификатора: потенциальный рост микробов может ухудшать и затруднять обеспечение содержащейся воды в стабильном состоянии.

Пластифицирующие средства, выбранные для употребления в настоящем изобретении, обладают рядом свойств. В общем, пластифицирующие средства могут быть жидкими или твердыми, и варьируют по молекулярной массе и структуре, и являются совместимыми с заряженным сшитым глинистым гелем. Они могут представлять собой вещества с низкими молекулярными массами или полимеры, и являются нелетучими и нереакционноспособными.

В общем, жидкие пластифицирующие средства выбирают так, чтобы они смешивались с мономерами, которые используются в полимеризации. Дополнительно, пластифицирующие средства могут иметь разнообразные молекулярные массы и структуры. То есть пластифицирующие средства могут быть либо веществом с низкой молекулярной массой, либо полимером. Типично пластифицирующие средства с низкой молекулярной массой являются производными кислот или спиртов с низкой молекулярной массой; примерами являются глицерин и лимонная кислота. Кислоты или спирты с низкой молекулярной массой могут быть также этерифицированы соответствующим монофункциональным спиртом или монофункциональной кислотой. Примерами таких пластифицирующих средств являются сложные эфиры одно- и многоосновных кислот, такие как изопропилмиристат, дибутилфталат, диизооктилфталат, дибутиладипат, дибутилсебацинат и тому подобные. Типичные полимерные пластифицирующие средства включают полиалкиленоксиды, имеющие значения среднемассовой молекулярной массы от около 150 до около 1500, такие как полиэтиленоксиды, полипропиленоксиды, полиэтиленгликоли и их сополимеры.

Применимые пластифицирующие средства совместимы с заряженным сшитым глинистым гелем так, что когда пластифицирующее средство смешивают с реакционной смесью, пластифицирующее средство не образует отдельной фазы. Может быть допустимой некоторая миграция пластифицирующего средства из заряженного сшитого глинистого геля или через него, вплоть до небольшого отделения вследствие композиционного равновесия или колебаний температуры, но пластифицирующее средство не мигрирует до степени разделения фаз между заряженным сшитым глинистым гелем и пластифицирующим средством. Когда используют полимерные пластифицирующие средства, то есть тенденция к слегка более ограниченному их употреблению по сравнению с пластифицирующими средствами с низкой молекулярной массой, и, в общем, чем ниже молекулярная масса полимерного пластифицирующего средства, тем выше его совместимость с заряженным сшитым глинистым гелем.

Пластифицирующие средства, применяемые в настоящем изобретении, также являются нелетучими. Если пластифицирующее средство должно быть использовано в процессе полимеризации, где сшитый глинистый гель формируется в присутствии пластифицирующего средства, то пластифицирующее средство не только сольватирует мономеры, но и остается присутствующим и стабильным во время полимеризации. Дополнительно, пригодные пластифицирующие средства являются нереакционноспособными, тем самым предотвращая сополимеризацию с другими мономерами, участвующими в процессе полимеризации.

Дополнительно, для повышения стабильности пены, вспененные материалы согласно изобретению могут включать одно или более средств для регулирования вязкости, которые служат для увеличения вязкости реакционной смеси. Примерами средств для регулирования вязкости являются синтетические гидрофильные полимеры, такие полимеры, как поливиниловые спирты или полиакриловая кислота, или разнообразные производные целлюлозы, такие как карбоксиметилцеллюлоза, гидроксиэтилцеллюлоза, этилгидроксиэтилцеллюлоза или гидрофобно-модифицированная этилгидроксиэтилцеллюлоза (Dermocoll).

Для усиления вспениваемости и стабильности пены в смеси во время получения вспененные материалы согласно изобретению могут включать одно или более поверхностно-активных веществ.

Поверхностно-активные вещества, или поверхностно-активные средства, характеризуются своей склонностью к абсорбции на поверхностях и границах раздела фаз. Термин «граница раздела фаз» обозначает границу между любыми двумя несмешивающимися фазами, тогда как термин «поверхность» показывает, что одна из фаз представляет собой газ. Поверхностно-активные вещества являются смачивающими средствами, которые снижают поверхностное натяжение жидкости или уменьшают межфазное поверхностное натяжение между двумя жидкостями. Поверхностно-активные вещества обычно представляют собой органические соединения, которые являются амфифильными, то есть они содержат как гидрофобные группы, так и гидрофильные группы. Поверхностно-активное вещество облегчает образование пены и/или повышает ее коллоидальную стабильность благодаря тому, что препятствует слиянию пузырьков.

Вспененные материалы, пленки и волокна согласно настоящему изобретению также включают заряженный сшитый глинистый гель (А). Заряженный сшитый глинистый гель (А) включает глинистые наночастицы (С), которые сшиты заряженным полимером (A') так, что любая глинистая наночастица связана по меньшей мере с одной другой глинистой наночастицей указанным заряженным полимером (A'). Альтернативно, заряженный сшитый глинистый гель (А) можно рассматривать как заряженный полимер (A'), который сшит глинистыми наночастицами (С).

Преимущественно, заряженный полимер (A') представляет собой полиакрилат или полиакрилсульфонат. Предпочтительным заряженным полимером (A') является полиакрилат. Как описано выше, термин «полиакрилат» используется для обозначения полимера, который - по меньшей мере в участках - имеет углеводородный скелет и боковые кислотные карбоксильные и/или карбоксилатные группы. Понятие «боковые» подразумевает, что кислотные карбоксильные/карбоксилатные группы не являются частью полимерного каркаса. Противоинами для полиакрилата могут быть любые пригодные положительно заряженные ионы, такие как Na+, K+ или NH4 +. В полиакрилате могут присутствовать также другие мономеры, но для характеристик абсорбции жидкостей предпочтительно, чтобы основную часть полиакрилата (например, 50-100 весовых процентов) составлял мономер из акрилата/акриловой кислоты.

Глинистые наночастицы (С) в сшитых глинистых гелях могут быть выбраны из группы, состоящей из: монтмориллонита, сапонита, нонтронита, лапонита, бейделлита, железистого сапонита, гекторита, фторгекторита, соконита, стевенсита, магадита, вермикулита, каолиновых минералов (в том числе каолинита, диктита и накрита), минералов слюды (в том числе иллита), хлоритных минералов, палигорскита и их комбинаций. Предпочтительными источниками глинистых наночастиц являются монтмориллонит, лапонит и гекторит.

Глинистые наночастицы типично имеют средний диаметр частиц 5-500 нм, предпочтительно 5-100 нм, более предпочтительно 5-50 нм.

Таким образом, сшитые глинистые гели являются заряженными, то есть они включают заряженный полимер (A'), они проявляют лучшие абсорбционные свойства (более высокую скорость поглощения и более высокую абсорбционную емкость), чем нейтральные сшитые глинистые гели (В), которые включают нейтральные полимеры (B'). Это подтверждается в экспериментальном разделе и - в частности - на Фигуре 4.

Также представлен способ получения заряженного сшитого глинистого геля (А). Заряженный сшитый глинистый гель (А) включает глинистые наночастицы, которые сшиты заряженным полимером (A'), включающим заряженные функциональные группы (А1).

Способ включает гидролитическую обработку нейтрального сшитого глинистого геля (В), включающего частично или полностью подвергнутые расслоению глинистые наночастицы, которые сшиты нейтральным полимером (B'), содержащим нейтральные функциональные группы (В1), таким образом, что по меньшей мере часть нейтральных функциональных групп (В1) в нейтральном полимере (B') гидролизуется с образованием заряженных функциональных групп (А1). Гидролизу до заряженных функциональных групп (А1) подвергаются по меньшей мере 10 мольных процентов нейтральных функциональных групп, например, по меньшей мере 30 мольных процентов или по меньшей мере 40 мольных процентов таковых.

Глинистые наночастицы должны быть подвергнуты расслоению, поскольку это обеспечивает образование стабильной дисперсии и более однородного геля. Это было показано как важный фактор для получения эластичных и прочных сшитых глинистых гелей.

Нейтральные сшитые глинистые гели (В), из которых получают заряженные сшитые глинистые гели, могут быть приготовлены, например, способом, описанным для полиакриламидов в патенте ЕР 1160286; то есть приготовлением водной дисперсии глинистых наночастиц при надлежащих значениях рН и температуры, добавлением мономера для нейтрального полимера (B') и системы инициатора, полимеризацией мономера и очисткой/выделением нейтрального сшитого глинистого геля (В). Мономеры для нейтрального полимера (B') выбирают согласно желательному нейтральному полимеру (B'), хотя наиболее пригодными в качестве мономеров являются акриламидные мономеры и сложные эфиры акриловой кислоты.

Реакция полимеризации, используемая для получения нейтральных сшитых глинистых гелей (В), включает инициаторы полимеризации и/или катализаторы полимеризации. Примерами инициаторов, известных в технологии, являются пероксиды (например, бензоилпероксид) и азосоединения. Примеры катализаторов включают N,N',N'-тетраметилэтилендиамин (TEMED) и β-диметиламинопропионитрил. Реакции полимеризации инициирует также облучение ультрафиолетовым (UV) светом. Предпочтительными инициаторами и катализаторами полимеризации, при получении вспененных материалов, являются редокс-инициаторы, которые инициируют полимеризацию в результате протекания реакций одноэлектронного переноса с образованием свободнорадикальных промежуточных продуктов, например персульфат натрия и N,N,N',N'-тетраметилэтилендиамин (TEMED). При употреблении указанного редокс-инициатора первый инициатор добавляют, как в способе получения вспененных материалов согласно настоящему изобретению, и второй инициатор/катализатор добавляют между стадиями f) и g), то есть непосредственно перед полимеризацией нейтральных мономеров (В1) с образованием нейтральной пены.

Предпочтительным растворителем для реакции полимеризации является вода. Однако могут быть использованы другие растворители, такие как спирты, простые эфиры или амидные растворители (например, диметилформамид (DMF)), по отдельности или в комбинации с водой. Реакция полимеризации может быть проведена при температуре между -40°С и 100°С, и реакционная температура может быть использована для регулирования скорости реакции (реакции полимеризации в основном являются экзотермическими).

Предпочтительное весовое отношение нейтрального полимера (B') к глинистым наночастицам (С) варьирует в пределах диапазона от 0,01 до 10, предпочтительно между 0,03 и 4, наиболее предпочтительно между 0,1 и 4.

Применение органических объемных сшивающих реагентов в нейтральном сшитом глинистом геле (В) может быть сокращено, так как хорошее сшивание обеспечивается глинистыми наночастицами. Однако органические объемные сшивающие реагенты могут быть включены в реакцию полимеризации с тем, чтобы достигнуть желательной прочности геля и характеристик адсорбции жидкости нейтрального сшитого глинистого геля (В). Органические объемные сшивающие реагенты представляют собой соединения, имеющие более чем одну (например, две) способную к полимеризации функциональную группу, которые могут быть введены в растущий нейтральный полимер в реакции полимеризации. Они служат для мостикового связывания полимерных цепей, придавая прочность полученному гелю. Известные сшивающие реагенты представляют собой, например, триаллилизоцианурат, триаллилцианурат, N,N'-бисакрилоилцистамин, диамид N,N'-диаллилвиннокаменной кислоты, 1,3-диакрилоилэтиленмочевина, этилендиакрилат, N,N'-метиленбисакриламид, N,N'-пропиленбисакриламид, ди(акриламидо)метиловый простой эфир, 1,2-диакриламидоэтиленгликоль и 1,3-диакрилоилэтиленмочевина.

Хотя гели могут включать органические объемные сшивающие реагенты, необязательно могут быть включены поверхностные сшивающие реагенты, которые связывают поверхности сшитых глинистых вспененных материалов, волокон и пленок.

Когда сформирован нейтральный сшитый глинистый гель (В), нейтральные функциональные группы (В1) преобразуют в заряженные функциональные группы (А1), тем самым создавая заряженный сшитый глинистый гель (А).

Фигура 1 иллюстрирует возможные синтетические подходы для получения заряженных (карбоновых кислот) функциональных групп (А1) из разнообразных нейтральных функциональных групп (В1). Показано, что кислотные карбоксильные группы могут быть синтезированы гидролизом нитрильных (-CN), галогенангидридных (-COX, где Х = I, Br, Cl или F), сложноэфирных (-CO2R, в которых R представляет собой углеводородный фрагмент), лактонных (циклических сложноэфирных), ангидридных (-СО-О-СО-) и амидных (-CONH2) групп. Все нейтральные функциональные группы (В1), показанные на Фигуре 1, могут быть преобразованы в кислотные карбоксильные функциональные группы путем гидролиза.

Мономеры, которые включают перечисленные на Фигуре 1 нейтральные функциональные группы (В1), являются известными. Нейтральные сшитые глинистые гели (В) формируют из таких мономеров, как в патенте ЕР 1160286. Гидролиз таких нейтральных сшитых глинистых гелей (В) дает заряженные сшитые глинистые гели, в соответствии со способом согласно изобретению.

Например, акрилонитрил (CAS 107-13-1 (численный идентификатор в реестре Химической Реферативной Службы, Chemical Abstract Service)) может быть полимеризован в присутствии глинистых наночастиц с образованием полиакрилонитрильного сшитого глинистого геля. Гидролиз нитрильных групп полиакрилонитрильного полимера дает полиакрилатный сшитый глинистый гель.

Подобным образом, акрилоилхлорид (CAS 814-68-6) может быть полимеризован в присутствии глинистых наночастиц с использованием стандартных способов полимеризации с образованием полиакрилоилхлоридного сшитого глинистого геля. Гидролиз хлорангидридных фрагментов в полимере дает полиакрилатный сшитый глинистый гель.

Акриловые сложные эфиры (например, трет-бутиловый или метиловый сложный эфир акриловой кислоты) могут быть полимеризованы в присутствии глинистых наночастиц с образованием глинистого геля, сшитого полиакриловым сложным эфиром. Гидролиз сложноэфирных групп полимера дает полиакрилатный сшитый глинистый гель. Статья в журнале Colloid and Polymer Science, том 272, № 4 (1994), описывает гидролиз гелей, составленных полиакриловым сложным эфиром без сшивания глинистыми частицами, до полиакриловых кислотных гелей. Наиболее предпочтительны трет-бутиловые и метиловые сложные эфиры акриловой кислоты, так как гидролиз может быть проведен при относительно мягких условиях.

Лактоны представляют собой циклические сложные эфиры, и ненасыщенные лактоны могут быть полимеризованы в присутствии глинистых наночастиц с образованием сшитых глинистых гелей, включающих полимеры с боковыми лактонными группами (например, см. патент US 6534239). Гидролиз лактонной группы в полимере дает полиакрилатный сшитый глинистый гель.

Ангидриды содержат нейтральную функциональную группу (-СО-О-СО-). Ангидриды, содержащие ненасыщенный фрагмент, могут быть полимеризованы в присутствии глинистых наночастиц с образованием глинистых гелей, сшитых полимерами с боковыми ангидридными группами (например, полимеризация итаконового ангидрида, см. статьи в Polymery, 2005, том 50, № 2, или Polymer Bulletin, том 32, стр. 169-172, 1994). Дополнительно, полимеры с боковыми ангидридными группами могут быть приготовлены облучением малеинового ангидрида (см. статью в Macromolecules, том 31, № 13, 1998). Гидролиз ангидридных групп полимера дает полиакрилатный сшитый глинистый гель.

Полимеры, содержащие амидные (-CONH2) группы, известны так же, как и их сшитые глинистые гели (например, полиакриламид и полиакриламидный сшитый глинистый гель в патенте ЕР 1160286). Гидролиз амидной группы в таких гелях дает полиакрилатный сшитый глинистый гель. Из вышеуказанных нейтральных функциональных групп (В1) предпочтительны амидные группы.

Как описанный выше, термин «полиакриламид» используют для указания на полимер, который - по меньшей мере в участках - имеет углеводородный скелет с боковыми амидными группами. Понятие «боковые» подразумевает, что амидные группы не являются частью полимерного каркаса. Присутствие амидных связок в скелете нежелательно, так как в условиях гидролиза может происходить фрагментация самих полимерных цепей. Предпочтительно, полиакриламид включает мономеры или состоит из мономеров, имеющих по меньшей мере один способный к полимеризации алкеновый фрагмент и по меньшей мере одну амидную группу. Преимущественно мономеры, образующие полиакриламид, имеют только один способный к полимеризации алкеновый фрагмент, чтобы избежать избыточного сшивания между полиакриламидными цепями. Более предпочтительным является полиакриламид, образованный из акриламидного мономера (CH2=CHCONH2). Могут быть также использованы другие мономеры, такие как вторичные (CH2=CHCONHR) или третичные (CH2=CHCONR'R) акриламиды, или другие алкены, но для характеристик поглощения жидкости является предпочтительным, чтобы основная часть полиакриламида (например, 50-100 весовых процентов) была производной от акриламидного мономера.

Фигура 2 иллюстрирует возможные синтетические подходы к полисульфоновой кислоте. Полисульфоновая кислота имеет отношение к полимеру, который - по меньшей мере в участках - имеет углеводородный скелет с боковыми сульфокислотными или сульфонатными группами. Понятие «боковые» подразумевает, что сульфонатные/сульфокислотные группы не являются частью полимерного каркаса. Предпочтительно полисульфоновая кислота включает мономеры или состоит из мономеров, имеющих по меньшей мере один способный к полимеризации алкеновый (олефиновый) фрагмент и по меньшей мере одну сульфонатную или сульфокислотную группу. Преимущественно мономеры, образующие полисульфоновую кислоту, имеют только один способный к полимеризации алкеновый фрагмент, чтобы избежать избыточного сшивания между цепями полисульфоновой кислоты. Более предпочтительно полисульфоновая кислота включает боковые сульфонатные (-SO3 -) и/или сульфокислотные (-SO3H) группы или состоит из них. Также могут присутствовать другие функциональные группы, такие как прочие алкены, но для характеристик поглощения жидкости является предпочтительным, чтобы основная часть полисульфоновой кислоты (например, 50-100 весовых процентов) включала боковые сульфонатные или сульфокислотные группы.

Заряженные сшитые глинистые гели, включающие полисульфоновую кислоту, могут быть синтезированы сначала полимеризацией этиленсульфонамида в дисперсии глинистых наночастиц для получения соответствующего нейтрального сшитого глинистого геля. Этот гель затем подвергают гидролизу с образованием глинистого геля, сшитого полисульфоновой кислотой.

Подобным образом, этиленсульфонатные сложные эфиры, этиленсульфонилгалогениды и гетероциклические мономеры, содержащие сульфонамидные связки, могут быть полимеризованы в присутствии дисперсии глинистых наночастиц с образованием нейтральных сшитых глинистых гелей. Эти гели могут быть гидролизованы с получением глинистого геля, сшитого полисульфоновой кислотой.

Гель был описан со ссылкой на ряд нейтральных мономеров. При формировании нейтральных полимеров согласно изобретению возможно комбинирование таких мономеров друг с другом и с прочими мономерами.

Преимущественно в описываемом здесь способе получения заряженного сшитого глинистого геля (А), заряженный сшитый глинистый гель (А) представляет собой полиакрилатный сшитый глинистый гель; заряженный полимер (A') представляет собой полиакрилат; заряженные функциональные группы (А1) представляют собой кислотные карбоксильные группы, и нейтральные функциональные группы (В1) выбраны из группы, состоящей из: амида, нитрила, ангидрида, лактона, галогенангидрида и сложного эфира, предпочтительно амида.

Гидролиз полиакриламидных гелей до гелей из полиакриловой кислоты может быть проведен с использованием водного кислотного раствора, см. статью авторов G. Smets, A.M. Hesbain, J. Polymer Science, том 11, стр. 217-226 (1959).

Альтернативно, гидролиз нейтрального сшитого глинистого геля (В) до заряженного сшитого глинистого геля (А) проводят воздействием на нейтральный сшитый глинистый гель (В) среды с повышенным значением рН, то есть с величиной рН выше 8. Это может быть выполнено с использованием водных основных растворов, включающих соли металлов I и II групп периодической таблицы. Примером пригодного основного раствора является ацетат натрия. Основный водный раствор предпочтительно имеет значение рН около 8.

Понятие «гидролиз» подразумевает расщепление функциональной группы водой, причем вода является существенным компонентом в реакции гидролиза. Однако она нужна не только как растворитель, и успешные реакции гидролиза могут быть реализованы в присутствии сорастворителей, таких как спирты, диметилформамид (DMF) и простые эфиры, которые повышают растворимость органических компонентов в реакционной смеси.

Реакцию гидролиза преимущественно проводят при температуре между 45 и 95, предпочтительно между 60 и 80°С. Реакционная температура может быть использована для регулирования скорости реакции.

С помощью описываемого здесь способа можно избежать затруднений, связанных с добавлением заряженных компонентов к дисперсиям глинистых наночастиц, так как сшивание выполняется с использованием нейтрального полимера (B'). Когда они оказываются сшитыми нейтральным полимером (В), глинистые наночастицы стабильны (например, не агрегатируются) в условиях гидролиза.

Статья авторов Zhang et al. в журнале Journal of Polymer Science; Part A: Polymer Chemistry, том 44 (2006), стр. 6640-6645, описывает, как последующая обработка нанокомпозита (то есть сшитого глинистого) из полиакриламидных гидрогелей при температуре 40°С дает гидрогель с высокой механической прочностью и высокой степенью набухания. Сделан вывод, что химические компоненты геля (то есть полиакриламиды) не изменяются после 20-суточной дополнительной обработки при температуре 40°С.

Описываемым здесь способом может быть получен заряженный сшитый глинистый гель (А), в частности полиакрилатный сшитый глинистый гель.

Настоящее изобретение далее относится к применению вспененного материала, пленки или волокна согласно изобретению в абсорбентном изделии, и к абсорбентному изделию, включающему вспененный материал, пленку или волокно согласно изобретению. Абсорбентные изделия включают пеленки, защитные приспособления против недержания, гигиенические салфетки, гигиенические прокладки, защитные подстилки для постелей и тому подобные. Они предпочтительно являются одноразовыми, то есть предназначены для однократного употребления. Типично абсорбентные изделия включают проницаемый для жидкости верхний слой, непроницаемый для жидкости оборотный слой и абсорбентную сердцевину. Верхний слой и оборотный слой, в основном, имеют сходную протяженность в плоскости изделия, тогда как абсорбентная сердцевина имеет протяженность, которая является несколько меньшей. Верхний слой и оборотный слой соединены друг с другом вокруг периферической кромки абсорбентной сердцевины так, что сердцевина заключена внутри оболочки, образованной верхним слоем и оборотным слоем. Абсорбентная сердцевина по меньшей мере размещена в части изделия, соответствующей промежности, и может до некоторой степени простираться также на переднюю и заднюю части. Верхний слой и оборотный слой могут быть соединены между собой любым образом, общепринятым в технологии, например ультразвуковой сваркой, термической сваркой или склеиванием.

Абсорбентная сердцевина изделия служит для восприятия и удержания жидкости и других выделений организма. Как таковая, она может содержать вспененный материал, пленку или волокно согласно настоящему изобретению, и может содержать дополнительные абсорбентные материалы. Примерами общеупотребительных абсорбентных материалов являются рыхленная распушенная целлюлоза, слои бумажных салфеток, полимеры с высокой поглотительной способностью (так называемые суперабсорбенты), абсорбентные вспененные материалы, абсорбентные нетканые материалы или тому подобные. Обычной практикой является комбинирование в абсорбентной сердцевине рыхленной распушенной целлюлозы с суперабсорбентами. Также обычными являются абсорбентные сердцевины, включающие слои из различных материалов с различными свойствами в отношении способности воспринимать жидкость, способности распределять жидкость и способности ее удерживать. Тонкие абсорбентные сердцевины, которые являются обычными, например, для детских пеленок и приспособлений против недержания, часто включают спрессованную смешанную или слоистую структуру из рыхленной распушенной целлюлозы и суперабсорбента. Размер и поглотительная способность абсорбентной сердцевины могут варьировать, чтобы быть приспособленными для различных вариантов употребления, таких как для младенцев или для страдающих недержанием взрослых.

Абсорбентная сердцевина может включать один или более слоев, которые предназначены для улучшения условий обращения с отходами организма. Такие слои предназначены для восприятия большого количества жидкости в течение короткого промежутка времени и равномерного ее распределения по всей абсорбентной сердцевине. Они могут включать так называемые передаточные, распределительные, всасывающие или воспринимающие слои; эти слои здесь рассматриваются как включенные в абсорбентную сердцевину. Вспененный материал, пленка или волокно согласно настоящему изобретению могут присутствовать в одном или более из таких слоев, и даже во всех слоях. Абсорбентная сердцевина может состоять из вспененного материала, пленки или волокна согласно изобретению, то есть была бы создана абсорбентная сердцевина, не содержащая целлюлозы.

Заряженный сшитый глинистый гель (А) обеспечивает возможность формирования вспененных материалов, пленок или волокон (в особенности, вспененных материалов) в контролируемом режиме, который также влияет на набухание геля в контролируемом режиме. Он может быть скомбинирован с другими материалами, в особенности с другими абсорбентными материалами. В частности, он может сочетаться с волокнистыми материалами, например целлюлозными волокнами. Он может быть смешан с волокнами и/или нанесен в виде слоя между волокнистыми слоями. Он может быть использован как единственный суперабсорбентный материал, или же применен в комбинации с прочими суперабсорбентными материалами. Вспененный материал, пленка или волокно могут быть нанесены в локальных участках абсорбентной сердцевины, например в областях всасывания, областях распределения жидкости и/или областях удержания жидкости.

Вспененный материал, пленка или волокно могут быть закреплены на одном или более компонентах абсорбентного изделия, чтобы использовать эластичность вспененного материала, пленки или волокна и тем самым создавая эластичное абсорбентное изделие. Названный компонент может представлять собой верхний слой, оборотный слой, передаточный, распределительный, всасывающий или воспринимающий слой, или другие компоненты абсорбентной сердцевины.

Концентрация заряженного сшитого глинистого геля (А) в абсорбентной сердцевине может быть такой же, как для общеупотребительных суперабсорбентных материалов, например, от 2 до 100%, включительно, от 10 до 70%, включительно, например, от 20 до 60%, включительно, или от 30 до 50%, включительно, от общего веса абсорбентной сердцевины (в весовых единицах). Специалисту в данной области техники будет понятно, каким образом концентрация заряженного сшитого глинистого геля в абсорбентном изделии может быть скорректирована в зависимости от свойств абсорбента и типа абсорбентного изделия, которое должно быть получено, например, большое количество суперабсорбентного материала может быть использовано, чтобы изготовить тонкое абсорбентное изделие, или чтобы сэкономить материал в то время, как меньшие количества могут быть применены в некоторых гигиенических изделиях для женщин.

Далее, настоящее изобретение относится к применению вспененного материала, пленки или волокна согласно изобретению в эластичном абсорбентном изделии. Будучи используемыми в эластичном абсорбентном изделии, указанные вспененный материал, пленка или волокно закреплены в определенных местах, чтобы использовать эластичность вспененного материала, пленки или волокна и получить эластичное абсорбентное изделие.

Подробные способы получения волокон, пленок и вспененных материалов согласно изобретению приведены в нижеследующих примерах.

Настоящее изобретение не должно рассматриваться как ограниченное вышеприведенными вариантами осуществления и фигурами, но скорее объем правовой защиты должен определяться прилагаемыми пунктами формулы изобретения. Комбинации признаков и элементов, как описано выше для различных вариантов осуществления, также должны попадать в пределы области изобретения.

Пример 1. Сшитые глинистые гели

Материалы

Акриламид, Лапонит XLS, N,N,N',N'-тетраметилэтилендиамин (TEMED), персульфат калия (KPS) и тригидрат ацетата натрия были использованы в том виде, как были приобретены. В экспериментах также употребляли деминерализованную воду.

Методы

Лапонит XLS (13,5 г) подвергли расслоению в деминерализованной воде (150 г) в конической колбе Эрленмейера с перемешиванием магнитной мешалкой в течение 30 минут. Акриламид (15 г) растворили в прозрачной дисперсии подвергнутого расслоению материала в инертной атмосфере при комнатной температуре. N,N,N',N'-тетраметилэтилендиамин (TEMED) (120 мкл) и, наконец, водный раствор персульфата калия (KPS) (7,5 мл, 2%-ный раствор по весу) добавили к дисперсии перед тем, как ее перенесли в стеклянные пробирки и оставили для полимеризации при температуре 30°С в течение 24 часов.

Два геля перенесли в банки и залили водным раствором ацетата натрия (1%-ный раствор по весу) перед тем, как банки были закрыты, и поместили в сушильный шкаф при температуре 80°С примерно на 24 часа и 96 часов соответственно. Третий гель выдерживали при комнатной температуре в течение 16 часов. Все гели промывали большим избытком деминерализованной воды в течение по меньшей мере трех дней, и в течение этого периода воду меняли три раза. Гели высушили в сушильном шкафу при температуре 40°С перед их размалыванием.

Полученные гели охарактеризовали в отношении их химического состава с использованием инфракрасной спектроскопии с Фурье-преобразованием (FTIR) и в отношении их способности к набуханию с использованием испытательных методов 440.1-99 Edana (Европейское объединение по нетканым материалам) (Впитывающая способность I). Анализ с использованием инфракрасной спектроскопии с Фурье-преобразованием (FTIR) выполняли как анализ величины пропускания на таблетках из KBr, состоящих из 0,01 г образца и 0,20 г бромида калия (KBr), и совмещенные ИК-спектры каждого геля показаны на Фигуре 3.

Результаты

Химический состав

Амидная группа в полиакриламиде частично гидролизована до анионной карбоксилатной группы. Это видно во FTIR-спектре в области поглощения карбонильной группы.

Сплошная линия (глина 14) является эталонной (полиакриламидный сшитый глинистый гель, не подвергнутый гидролизу). Пунктирная линия (глина 13) представляет полиакриламидный сшитый глинистый гель, обработанный ацетатом натрия при нагревании в течение 24 часов. Точечная линия (Hvecka) представляет полиакриламидный сшитый глинистый гель, обработанный ацетатом натрия при нагревании в течение 96 часов.

В контрольном спектре две полосы локализованы в области карбонильного поглощения; при 1666 см-1 и 1603 см-1 соответственно. Третья полоса в карбонильной области при 1553 см-1 проявляется для гидролизованных гелей. Сначала она видна как плечо для образца, который подвергали гидролизу в течение 24 часов, и в виде отчетливой полосы для образца, который гидролизовали в течение 96 часов. Рост интенсивности этой полосы при 1553 см-1 соотносится с увеличением количества анионных карбоксилатных групп.

Изменение химического состава сопровождается увеличением степени набухания согласно Фигуре 4, которая показывает поглотительную способность (г/г) необработанного полиакриламидного сшитого глинистого геля, полиакриламидного сшитого глинистого геля, обработанного раствором ацетата натрия, как описано выше, в течение 24 часов, и полиакриламидного сшитого глинистого геля, обработанного раствором ацетата натрия, как описано выше, в течение 96 часов. Значения представлены для поглотительной способности в отношении как 0,9%-ного (по весу) раствора хлорида натрия (NaCl), так и дистиллированной воды (Н2О). Можно видеть, что поглотительная способность полиакриламидного сшитого глинистого геля, обработанного раствором ацетата натрия, значительно возрастает, так как амидные группы гидролизуются с образованием свободных карбоксильных/карбоксилатных групп.

Пример 2. Высушенный вымораживанием вспененный материал, основанный на полиакриламидном сшитом глинистом геле

Получение

Рецептура

102,6 г ультрачистой воды, полученной в дистилляционной установке Elga Maxima HPLC (для употребления в высокоэффективной жидкостной хроматографии, ВЭЖХ)

7,5 г Лапонит XLS, поставляемого фирмой Rockwood Clay Additives

10,0 г глицерина, 98%-ного, от фирмы VWR International AB

7,5 г акриламида, чистотой >99%, от фирмы Merck

7,5 мл раствора персульфата калия, состоящего из 2% (по весу) персульфата калия в ультрачистой воде. Сульфат калия от фирмы Merck

140 мкл TEMED (N,N,N',N'-тетраметилэтилендиамина) с чистотой >99%, от фирмы Fluka

1,2 г этилгидроксиэтилцеллюлозы (EHEC) “Dermocoll EHM100” от фирмы Akzo Nobel

Dermocoll используют как средство для регулирования вязкости и растворяют в ультрачистой воде при температуре 85°С. Dermocoll диспергируют в 30 мл горячей (85°С) ультрачистой воды и перемешивают в течение 15 минут с использованием магнитной мешалки. Добавляют 10 мл холодной ультрачистой воды и перемешивают в течение дополнительных 10 минут.

Порошкообразный Laponite подвергли тщательному расслоению в 102,6 г ультрачистой воды при перемешивании в течение 30 минут с использованием стакана емкостью 250 мл и магнитной мешалки. Затем стакан охладили с использованием бани с ледяной водой. Добавили акриламид, и когда акриламид растворился, добавили глицерин. Затем добавили раствор, приготовленный из препарата Dermocoll, и смесь перемешивали в течение 15 минут. Наконец, добавили раствор персульфата калия. Полученную смесь перенесли в реакционный сосуд, который состоит из стакана емкостью 500 мл с крышкой и трубками для подвода и отведения газа. Для взбивания смеси использовали баллонную взбивалку. В реакционном сосуде, перед внесением смеси, поддерживали ток азота для создания инертной атмосферы.

Начинают перемешивание (при скорости 1800-1900 об/мин), и через смесь барботируют азот в течение 15 минут. Затем ток газа отключают, и скорость вращения мешалки уменьшают до 400 об/мин, и добавляют TEMED. Полученную смесь перемешивают в течение дополнительных 30 секунд перед тем, как образованную пену переносят в плоскодонный сосуд и отверждают в сушильном шкафу при температуре 50°С в течение 24 часов, и затем переносят в морозильник с температурой -80°С на 24 часа. Замороженную пену помещали на 48 часов в ручное устройство для лиофильной сушки Hetosicc Freeze Dryer, модель FD3 (ID 872154) от фирмы Heto Lab Equipment.

Полученная пена была проанализирована с использованием сканирующей электронной микроскопии (в условиях окружающей среды) (E-SEM) и показана на Фигуре 5.

Пример 3. Эластичный вспененный материал, основанный на полиакриламидном сшитом глинистом геле

Рецептура

102,6 г ультрачистой воды, полученной в дистилляционной установке Elga Maxima HPLC

3 г, 12 г или 15 г, соответственно, Лапонит XLS, поставляемого фирмой Rockwood Clay Additives. Образцы различались содержанием 2, 8 и 10% (по весу) лапонита соответственно.

20,0 г глицерина, 98%-ного, от фирмы VWR International AB

15,0 г акриламида, чистотой >99%, от фирмы Merck

7,5 мл раствора персульфата калия, состоящего из 2% (по весу) персульфата калия в ультрачистой воде. Сульфат калия от фирмы Merck

140 мкл TEMED (N,N,N',N'-тетраметилэтилендиамин) с чистотой >99%, от фирмы Fluka

1,2 г этилгидроксиэтилцеллюлозы (EHEC) “Dermocoll EHM100” от фирмы Akzo Nobel

Dermocoll используют как средство для регулирования вязкости и растворяют в ультрачистой воде при температуре 85°С. Dermocoll диспергируют в 30 мл горячей (85°С) ультрачистой воды и перемешивают в течение 15 минут с использованием магнитной мешалки. Добавляют 10 мл холодной ультрачистой воды и перемешивают в течение дополнительных 10 минут.

Порошкообразный лапонит подвергли тщательному расслоению в 102,6 г ультрачистой воды при перемешивании в течение 30 минут с использованием стакана емкостью 250 мл и магнитной мешалки. Стакан охладили с использованием бани с ледяной водой. Добавили акриламид, и когда акриламид растворился, добавили глицерин. Затем добавили раствор, приготовленный из препарата Dermocoll, и смесь перемешивали в течение 15 минут. Наконец, добавили раствор персульфата калия. Полученную смесь перенесли в реакционный сосуд, который состоит из стакана емкостью 500 мл с крышкой и трубками для подвода и отведения газа. Для взбивания смеси используют баллонную взбивалку. В реакционном сосуде, перед внесением смеси, поддерживали ток азота для создания инертной атмосферы.

Начинают перемешивание (при скорости 1800-1900 об/мин), и через смесь барботируют азот в течение 15 минут. Затем ток газа отключают, и скорость вращения мешалки уменьшают до 400 об/мин, и добавляют TEMED. Полученную смесь перемешивают в течение дополнительных 30 секунд перед тем, как образованную пену переносят в плоскодонный сосуд и помещают в сушильный шкаф при температуре 50°С на 48 часов.

Механический анализ

Высушенные образцы хранили при температуре 23°С и относительной влажности (RH) 50% в течение трех дней перед проведением механического анализа.

Механический анализ выполняли с использованием прибора для испытания на растяжение (Lloyd LRX). Измерения проводили при постоянной скорости перемещения траверсы 100 мм/мин с использованием динамометрического датчика на 500 Н и предварительной нагрузкой 0,02 Н.

Вспененные материалы разрезали на кусочки длиной 80 мм. Ширина составляла 15 мм ± 1 мм, и толщина варьировала в диапазоне 0,2-0,5 мм. Для измерения указанной толщины в несжатом состоянии использовали штангенциркуль. Каждый образец анализировали индивидуально.

На образцах отметили расстояние 50 мм (которое соответствует длине измерительной базы между зажимами). Для обеспечения того, чтобы образцы не смогли выскользнуть из зажимов, точно по маркировкам на образцы наносили ленту. Затем образцы закрепили в зажимах.

Механические свойства эластичных вспененных материалов

Как можно видеть из Таблицы 1, возможно изготовить вспененные материалы, которые являются эластичными в сухом состоянии, с использованием внесенного извне пластифицирующего средства.

Пример 4. Эластичные волокна, основанные на полиакриламидном сшитом глинистом геле

Получение полиакриламидного сшитого глинистого геля

112,4 г ультрачистой воды, полученной в дистилляционной установке Elga Maxima HPLC

15 г Лапонит XLS, поставляемого фирмой Rockwood Clay Additives

30,0 г глицерина, 98%-ного, от фирмы VWR International AB

15,0 г акриламида, чистотой >99%, от фирмы Merck

7,5 мл раствора персульфата калия, состоящего из 2% (по весу) персульфата калия в ультрачистой воде. Сульфат калия от фирмы Merck

120 мкл TEMED (N,N,N',N'-тетраметилэтилендиамина) с чистотой >99%, от фирмы Fluka

Лапонит подвергли тщательному расслоению в 112,4 г ультрачистой воды при перемешивании в течение 1 часа. Добавили глицерин и затем акриламид. Когда акриламид растворился, раствор поместили в ультразвуковую баню (Branson 5200) на 1 час. Затем раствор охладили до температуры 10°С с использованием бани с ледяной водой, и добавили раствор персульфата калия и TEMED. Теперь раствором наполнили пластиковые шприцы емкостью 10 мл, оснащенные инъекционной иглой, обрезанной до длины 15 мм, и провели полимеризацию, когда шприцы были помещены в водяную баню с температурой 30°С в течение 24 часов.

Приготовление волокна

Перед началом приготовления волокна небольшое количество геля выдавили из шприца и отбросили.