Настоящее изобретение относится к термостабильному палладиевому катализатору нового типа, способу его получения и его применению для гидрирования, в частности, для гидрирования нитросоединений.

Наносимые на подложку гетерогенные катализаторы на основе благородных металлов играют решающую роль во многих сферах производства химической продукции, прежде всего в сфере гидрирования и дегидрирования. С целью обеспечения высокой активности указанных катализаторов их каталитически активные компоненты наносят на подложку в виде тонкой дисперсии чрезвычайно мелких металлических кластеров, размер которых не превышает нескольких нанометров. Использование подобной технологии позволяет получать катализаторы с чрезвычайно большой удельной поверхностью металла, что обусловливает их высокую каталитическую активность. Неблагоприятным обстоятельством при этом является весьма часто наблюдаемое спекание (сращивание) частиц металла, обусловленное их повышенной подвижностью при высоких температурах реализации процессов катализа (смотри, например, Ertl и другие, Handbook of Heterogenous Catalysis, 1997, том 3, 1276-1278). Вследствие этого происходит уменьшение каталитически активной поверхности металла, которое сопровождается снижением каталитической активности.

Оптимизация взаимодействия между подложкой и металлическими кластерами или добавление промоторов в некоторых случаях позволяет замедлить процесс спекания частиц катализатора.

Однако поскольку с помощью известных технических решений предотвратить спекание можно лишь до определенной степени, существует постоянная потребность в новых термостабильных катализаторах, спекание которых может быть предотвращено благодаря изменению их структуры.

С учетом вышеизложенного в основу настоящего изобретения была положена задача разработать термостабильные палладиевые катализаторы, спекание которых может быть полностью предотвращено благодаря их специфической структуре. Подобные катализаторы должны сохранять первоначальную активность в течение длительных периодов эксплуатации.

Указанная задача согласно изобретению неожиданно решается с помощью рассматриваемого ниже катализатора, состоящего из палладия в виде наночастиц и содержащей оксид циркония пористой оболочки.

Указанной структурой обладают, например, используемые для окисления монооксида углерода известные катализаторы на основе золота (Arnal и другие, Angew. Chem., 2006, 118, 8404-8407). Однако в настоящее время отсутствуют сообщения о катализаторах на основе палладия, обладающих аналогичной или подобной структурой. Причина этого обстоятельства, вероятно, состоит в том, что золото в отличие от других металлов обладает высокой склонностью к образованию наночастиц, что значительно упрощает получение катализаторов на его основе.

Объектом настоящего изобретения является катализатор на основе, по меньшей мере, одной наночастицы палладия с непроницаемой для газов и жидкостей, содержащей оксид циркония оболочкой, который предназначен для осуществления процессов гидрирования и дегидрирования.

Средний показатель распределения наночастиц палладия по размерам (d50) предпочтительно находится в интервале от 0,1 до 100 нм, особенно предпочтительно от 0,3 до 70 нм и еще более предпочтительно от 0,5 до 30 нм.

Внутренний диаметр содержащей оксид циркония оболочки предпочтительно составляет от 10 до 1000 нм, особенно предпочтительно от 15 до 500 нм и еще более предпочтительно от 20 до 300 нм.

Толщина содержащей оксид циркония оболочки обычно находится в интервале от 10 до 100 нм, предпочтительно от 15 до 80 нм и особенно предпочтительно от 15 до 40 нм.

В типичном варианте исполнения предлагаемый в изобретении катализатор содержит большое количество наночастиц палладия с содержащей оксид циркония, непроницаемой для газов и жидкостей оболочкой.

Другим объектом настоящего изобретения является способ получения катализатора, который включает следующие стадии:

а.) получение наночастиц палладия,

b.) покрытие полученных наночастиц палладия слоем SiO2,

с.) нанесение пористого слоя оксида циркония на сферические частицы Pd/SiO2,

d.) вымывание слоя SiO2 основанием.

Для получения указанного катализатора используют наночастицы палладия, которые получают путем жидкофазного восстановления содержащего палладий исходного вещества.

На стадии а) для получения наночастиц палладия в качестве содержащего палладий исходного вещества особенно предпочтительно используют растворимые в спиртах соли палладия, например, такие как PdCl2, H2PdCl4, Pd(NO3)2, трифторацетат палладия(II), хлорид бис(ацетонитрил)-палладия(II) и гексафторацетилацетонат палладия(II).

Восстановление содержащего палладий исходного вещества можно осуществлять химическим и/или электрохимическим методом. Предпочтительным является использование обладающих восстанавливающей способностью соединений с активными атомами водорода, например, таких как водород, метанол, этанол, пропанол и спирты с более длинными цепями, этандиол, гликоль, 1,3-пропандиол, глицерин и многоатомные спирты. Для восстановления содержащего палладий исходного вещества особенно предпочтительно используют метанол, этанол, пропанол и многоатомные спирты.

Размер частиц и их распределение по размерам можно варьировать путем изменения соотношения между содержащим палладий исходным веществом и восстанавливающим средством.

Восстановление содержащего палладий исходного вещества обычно осуществляют при температуре от 0 до 250°C, предпочтительно от 10 до 200°C и особенно предпочтительно от 15 до 150°C.

Восстановление содержащего палладий исходного вещества можно осуществлять как в отсутствие, так и в присутствии поверхностно-активного стабилизатора (ПАВ). Синтез наночастиц палладия предпочтительно осуществляют с использованием стабилизаторов, что позволяет предотвратить агломерирование наночастиц палладия и управлять их размером и морфологией. При этом предпочтительно используют стабилизаторы коллоидов, например, такие как поливинилпирролидон, продукты на основе спирта и полиэтиленгликолевых эфиров (например, продукт Marlipal®), полиакрилаты, многоатомные спирты, длинноцепные н-алкиловые кислоты, сложные эфиры длинноцепных н-алкиловых кислот, длинноцепные н-алкиловые спирты и ионогенные ПАВ (например, АОТ, СТАВ). Смешивание содержащих палладий исходных веществ и стабилизатора с соединением, которое обладает восстанавливающим действием, можно осуществлять как в полунепрерывном, так и в непрерывном режиме в жидкой фазе, используя соответствующие термостатируемые реакторы (например, реакторы с мешалкой, проточные реакторы с неподвижными перемешивающими внутренними устройствами или микрореакторы). Кроме того, эдукты, используемые для получения наночастиц палладия, можно растворить в эмульгированных каплях эмульсий типа «жидкость-жидкость» (например, миниэмульсий или микроэмульсий), а затем реализовать взаимодействие растворенных эдуктов путем перемешивания обеих эмульсий.

Полученный одним из указанных выше методов коллоидный палладий предпочтительно обладает чрезвычайно узким распределением частиц по размерам, среднее значение которого (d50) предпочтительно находится в интервале от 0,1 до 100 нм, особенно предпочтительно от 0,3 до 70 нм и еще более предпочтительно от 0,5 до 30 нм. Благодаря использованию указанных выше стабилизаторов наночастицы палладия после выделения из реакционного раствора, выполненного, например, путем ультрафильтрования или центрифугирования, могут быть редиспергированы в соответствующем растворителе. При этом предпочтительно используют растворитель, который пригоден для нанесения слоя SiO2, например, такой как вода, метанол, этанол и другие спирты.

Полученные на стадии а) наночастицы палладия после выделения, выполненного путем центрифугирования, седиментации или иного метода, снабжают на стадии b) силикатной оболочкой. SiO2-покрытие можно создавать путем гидролиза, соответственно осаждения гидролизующегося кремнийсодержащего исходного вещества. В качестве гидролизующегося кремнийсодержащего исходного вещества предпочтительно используют тетраметилортосиликат, тетраэтилортосиликат, тетрапропилортосиликат или подобные гидролизующиеся кремнийсодержащие соединения.

Гидролиз предпочтительно можно осуществлять посредством содержащего гидролизующую жидкость раствора аммиака, метанола, этанола, пропанола, изопропанола, бутанола, 1,3-пропандиола, глицерина и так далее, или посредством их смесей.

Гидролиз прежде всего можно осуществлять в интервале от комнатной температуры (20°C) до точки кипения гидролизующей жидкости. В особенно предпочтительном варианте гидролиз осуществляют при комнатной температуре.

Диаметр полученных на стадии b) частиц Pd-SiO2 предпочтительно составляет от 10 до 1000 нм, особенно предпочтительно от 15 до 500 нм и еще более предпочтительно от 20 до 300 нм. Перед дальнейшей переработкой частицы Pd-SiO2 предпочтительно выделяют, например, путем седиментации, центрифугирования или упаривания, и подвергают очистке посредством промывочных жидкостей.

Полученные на стадии b) наночастицы Pd-SiO2, предпочтительно обладающие сферической формой, на стадии с) снабжают проницаемой для газов и жидкостей сплошной оболочкой, содержащей оксид циркония. Подобная содержащая оксид циркония оболочка может быть создана путем гидролиза, соответственно осаждения содержащего цирконий гидролизующегося исходного вещества. Предпочтительными содержащими цирконий гидролизующимися исходными веществами являются алкоксиды циркония, такие как метоксид циркония, этоксид циркония, н-пропоксид циркония или н-бутоксид циркония, а также галогениды циркония, такие как ZrCl4, ZrBr4, ZrI4 или подобные гидролизующиеся соединения циркония.

Гидролиз предпочтительно можно осуществлять содержащими активные атомы водорода соединениями, такими как вода, метанол, этанол, пропанол, глицерин и так далее. Гидролиз особенно предпочтительно осуществляют в присутствии стабилизаторов коллоидов, таких как продукты на основе спирта и полиэтиленгликолевых эфиров (например, продукт Marlipal®), поливинилпирролидон, полиакрилаты, многоатомные спирты, длинноцепные н-алкиловые кислоты, сложные эфиры длинноцепных н-алкиловых кислот и длинноцепные н-алкиловые спирты. Гидролиз можно осуществлять в температурном интервале от 0 до 200°C. Особенно предпочтительно гидролиз осуществляют в температурном интервале от 10 до 100°C. Толщину содержащей оксид циркония оболочки можно регулировать путем варьирования количества содержащего цирконий гидролизующегося исходного вещества.

После гидролиза содержащего цирконий исходного вещества предпочтительно осуществляют старение, длительность которого может составлять от одного часа до пяти дней. Затем частицы отделяют от жидкой фазы обычными методами, такими как центрифугирование, седиментация, фильтрование и так далее, сушат в печи и кальцинируют. Сушку частиц можно осуществлять на двух независимых от кальцинирования отдельных стадиях или путем плавного повышения температуры от комнатной до температуры кальцинирования. Сушку частиц предпочтительно осуществляют в температурном интервале от 100 до 250°C, тогда как их кальцинирование можно осуществлять предпочтительно при температурах от 250 до 900°C.

На стадии d) осуществляют удаление SiO2-слоя из полученных на стадии с) частиц Pd-SiO2-ZrO2, которые преимущественно обладают сферической формой. Удаление SiO2 предпочтительно осуществляют путем растворения посредством щелочного раствора. В качестве щелочного компонента подобного раствора можно использовать гидроксиды любых щелочных или щелочноземельных металлов, например, такие как NaOH, КОН, LiOH, Mg(ОН)2, Са(ОН)2 и так далее. Щелочной раствор может быть водным или спиртовым (в качестве спирта можно использовать метанол, этанол, пропанол, изопропанол или другие спирты). Растворение внутреннего слоя SiO2 обычно осуществляют при температуре от 0 до 250°C, предпочтительно от 10 до 100°C. Воздействие щелочного раствора реализуют до полного растворения внутреннего слоя SiO2. Необходимое для этого время обычно составляет от 2 до 24 часов. Предпочтительной является также многократная реализация стадии d) при соответствующем освежении щелочного раствора.

По завершении стадии d) полученные наночастицы Pd-ZrO2 обычно выделяют и сушат. Выделение наночастиц предпочтительно осуществляют путем центрифугирования, фильтрования или седиментации. Сушку частиц предпочтительно осуществляют в токе воздуха при температуре от 100 до 250°C. В другом варианте сушку можно осуществлять также в атмосфере инертного газа или водорода.

В соответствии с другим предпочтительным вариантом осуществления предлагаемого в изобретении способа первоначально находящийся в порошкообразной форме катализатор перерабатывают в формованные изделия. Формованные изделия предпочтительно обладают формой шариков, колец, звездочек (трехлучевых или пятилучевых), таблеток, цилиндров или колесиков. Размерам подобных формованных изделий предпочтительно соответствует интервал от 0,2 до 10 мм, особенно предпочтительно от 0,5 до 7 мм. Переработку в указанные формованные изделия осуществляют известными методами, такими как прессование, распылительная сушка и экструзия, прежде всего в присутствии связующего. В другом предпочтительном варианте предлагаемый в изобретении катализатор наносят в виде протравной грунтовки на структурированные монолитные катализаторы.

Предлагаемые в изобретении наночастицы Pd-SiO2 пригодны для использования в качестве термостабильных катализаторов. Барьер из диоксида циркония препятствует агломерации наночастиц палладия, благодаря чему возможно значительное увеличение срока службы, соответственно длительности реализуемых в производственных условиях циклов эксплуатации подобных катализаторов по сравнению с обычными катализаторами. Увеличение длительности периода эксплуатации катализатора (исключение циклов его регенерации) позволяет значительно сократить производственные издержки при осуществлении процессов гидрирования, соответственно дегидрирования.

Объектом настоящего изобретения является также применение предлагаемого в изобретении катализатора для гидрирования нитросоединений, таких как нитробензол, алкенов, например, таких как этилен, пропилен и бутилены, бутадиена, стирола или α-метилстирола, для гидрирования ядра, например, гидрирования бензола в циклогексан или нафталина в декалин, гидрирования нитрильных соединений в амины и так далее. Процесс гидрирования можно осуществлять в газовой фазе при температуре от 100 до 800°C, особенно предпочтительно от 150 до 700°C. В качестве гидрирующего агента предпочтительно используют водород. Лимитирующим фактором в данном случае является стабильность подлежащего гидрированию соединения или целевых продуктов, а также давление паров реакционных компонентов, соответственно стойкость технологического оборудования к воздействию повышенного давления. Процесс гидрирования обычно реализуют под давлением, составляющим от 1 до 200 бар.

Объектом настоящего изобретения является также применение предлагаемого в изобретении катализатора для переносного гидрирования нитросоединений, таких как нитробензол, динитробензол, динитротолуол, нитротолуол, нитрохлорбензолы, нитронафталин, динитронафталин и так далее. В зависимости от того, осуществляют гидрирование в жидкой или газовой фазе, температура соответствующего процесса может составлять от 100 до 600°C.

Кроме того, объектом настоящего изобретения является применение предлагаемого в изобретении катализатора для дегидрирования, например, для дегидрирования пропана в пропилен, этана в этилен, бутана в бутилен или бутадиен, а также этилбензола в стирол.

Другим объектом настоящего изобретения является способ гидрирования нитробензола в анилин посредством водорода, реализуемый в газовой фазе в присутствии катализатора и отличающийся тем, что используют предлагаемый в изобретении катализатор.

Процессы каталитического гидрирования или дегидрирования предпочтительно можно осуществлять в адиабатическом, изотермическом или почти изотермическом периодическом режиме, однако указанные процессы предпочтительно осуществляют в непрерывном режиме в кипящем или стационарном слое предпочтительно гетерогенного катализатора при температуре в реакторе, составляющей от 100 до 800°C, предпочтительно от 150 до 700°C, особенно предпочтительно от 200 до 650°C и давлении от 1 до 250 бар (10000 до 250000 гПа), предпочтительно от 1 до 200 бар. В качестве аппаратов для осуществления процессов каталитического гидрирования, соответственно дегидрирования, используют обычные реакторы со стационарным или псевдоожиженным слоем катализатора. Процессы каталитического гидрирования или дегидрирования предпочтительно можно осуществлять также многостадийно.

Для реализации указанных процессов в адиабатическом, изотермическом или почти изотермическом режиме можно использовать также несколько, например, от 2 до 10, предпочтительно от 2 до 6, особенно предпочтительно от 2 до 5, прежде всего 2 или 3 последовательно соединенных реакторов с промежуточным охлаждением или нагреванием реакционной смеси. В случае гидрирования весь водород можно направлять вместе с прочими реагентами в первый реактор или распределять его подачу по разным реакторам. Указанное последовательное соединение отдельных реакторов может быть реализовано также в едином аппарате.

Примеры

Пример 1

Стадия а) - получение наночастиц палладия

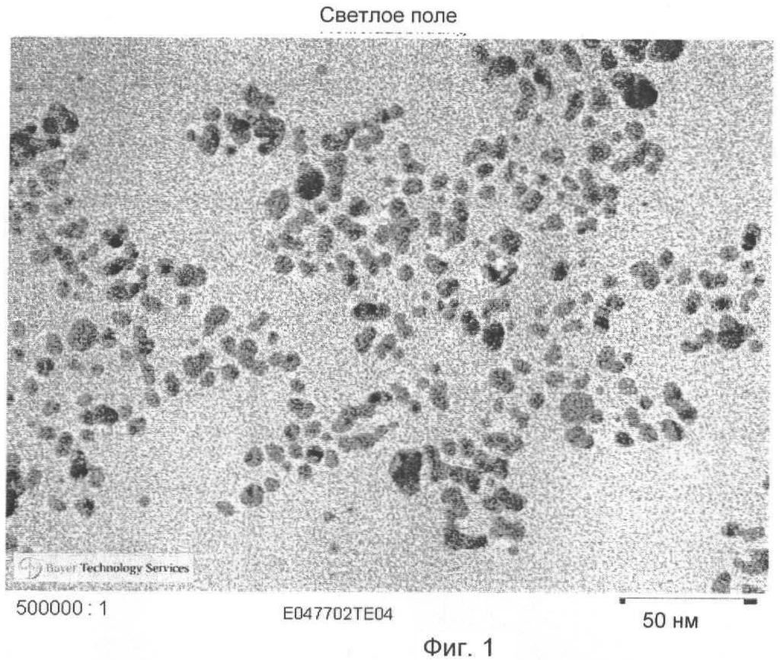

106,4 мг (2,0 ммоль) PdCl2 смешивают в колбе, снабженной магнитной мешалкой, обратным холодильником и нагревательным устройством, с 6 мл 0,2 М раствора HCl и 294 мл дистиллированной воды. При этом получают около 300 мл раствора H2PdCl4 (2,0 мМ). 15 мл указанного раствора H2PdCl4 (30 мкмоль палладия) смешивают в колбе объемом 100 мл с 31,5 мл воды и 3,5 мл метанола. Дополнительно добавляют 300 мкмоль (33,25 мг) поливинилпирролидона 40 (фирма Sigma-Aldrich), и полученную смесь в течение 3 часов нагревают в атмосфере воздуха с обратным холодильником (температура 80°C). Реакционный раствор непосредственно при нагревании приобретает коричневую окраску. Охлажденный раствор с выпавшими в осадок наночастицами палладия центрифугируют при 10000 об/мин. Затем декантируют надосадочную жидкость. Влажные наночастицы палладия можно использовать для дальнейшего синтеза. На фиг.1 приведен снимок полученных наночастиц палладия (просвечивающая электронная микроскопия, прибор Tecnai 20 с LaB6-катодом, фотоаппарат Tietz F114T 1×1K фирмы FEI/Philips; методика согласно инструкции изготовителя). Средний диаметр наночастиц составляет 8 нм.

Стадия b) - получение наночастиц Pd-SiO2

Полученные на стадии а) наночастицы палладия в течение 10 минут редиспергируют в 3 мл воды посредством ультразвуковой ванны. Перед реализацией стадии b) должны быть приготовлены следующие растворы:

а. 10,5 мл этанольного раствора аммиака (0,5 мл концентрированного раствора аммиака с содержанием NH3 от 28 до 30% смешивают с 10 мл этанола),

b. 7,6 мл этанольного раствора тетраэтилортосиликата (0,6 мл тетраэтилортосиликата смешивают с 7 мл этанола).

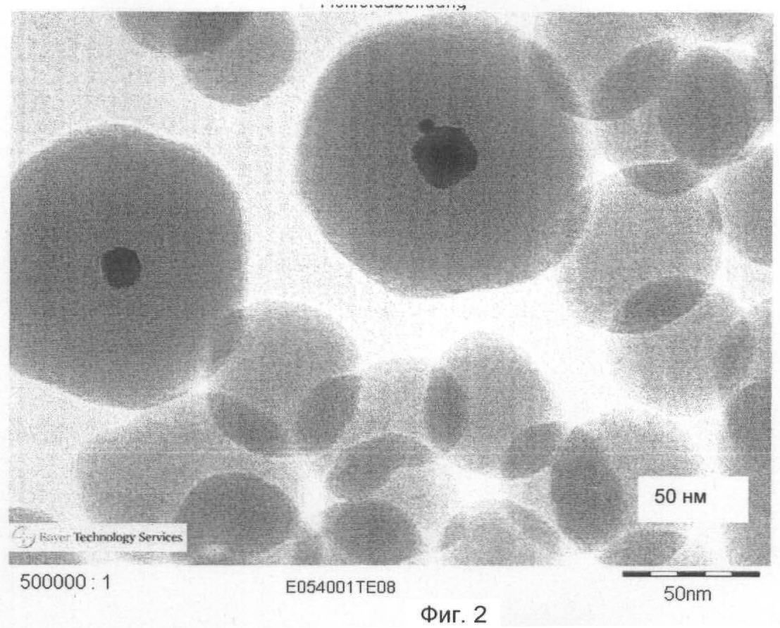

В течение 5 минут осуществляют интенсивное перемешивание 3 мл водной дисперсии наночастиц палладия. Добавляют этанольный раствор аммиака. Непосредственно после этого очень быстро добавляют этанольный раствор тетраэтилортосиликата. Реакционную смесь в течение ночи перемешивают при комнатной температуре (20°C). Наночастицы Pd-SiO2 в течение 25 минут центрифугируют при 10000 об/мин, а затем дважды промывают на центрифуге водой и один раз абсолютным этанолом, после каждого центрифугирования декантируя надосадочную жидкость и, прежде чем перейти к следующей промывке на центрифуге, в течение 5 минут редиспегируя остающееся твердое вещество (коллоиды) в соответствующей промывочной жидкости посредством ультразвуковой ванны. Затем наночастицы Pd-SiO2 вводят в абсолютный этанол (40 г) и подвергают осуществляемому в течение 5 минут повторному диспергированию посредством ультразвуковой ванны. Полученные описанным методом наночастицы Pd-SiO2 можно хранить или непосредственно использовать для переработки на следующей стадии. На фиг.2 приведен снимок полученных указанным методом наночастиц Pd-SiO2 (просвечивающая электронная микроскопия, прибор Tecnai 20 с LaB6-катодом, фотоаппарат Tietz F114T 1×1К фирмы FEI/Philips; методика согласно инструкции изготовителя). Средний диаметр наночастиц Pd-SiO2 составляет 120 нм.

Стадия с) - получение наночастиц Pd-SiO2-ZrO2

Перед реализацией стадии с) приготавливают раствор 0,43 г этоксилированного изотридеканола Marlipal® O13/40 (фирма Sasol) в 11 г воды. Полученные на стадии b) наночастицы Pd-SiO2 (30 мкмоль в пересчете на металл) диспергируют в 40 г этанола, полученную дисперсию посредством 25 г абсолютного этанола переводят в закрытую резиновой пробкой колбу объемом 100 мл и нагревают до 30°C. К нагретой до 30°C и перемешанной дисперсии наночастиц Pd-SiO2 добавляют 0,125 мл (125 мкл) приготовленного выше водного раствора Marlipal®. Спустя 30 минут добавляют 0,45 мл н-бутоксида циркония (80 мас.% в бутаноле). После четырехчасового перемешивания жидкую фазу дисперсии заменяют на воду. С этой целью дисперсию в течение 15 минут центрифугируют при 10000 об/мин, надосадочный раствор декантируют, и твердое вещество редиспергируют в 25 мл воды (ультразвуковая ванна, 5 минут). Последовательность указанных операций центрифугирования и редиспергирования повторяют трижды. Затем частицы в течение двух дней подвергают старению при комнатной температуре. После этого образец подвергают сушке, соответственно кальцинированию, в печи в атмосфере воздуха. С этой целью температуру плавно повышают от 100 до 900°C в течение промежутка времени, составляющего 7,5 часов.

Стадия d) - получение наночастиц Pd-ZrO2

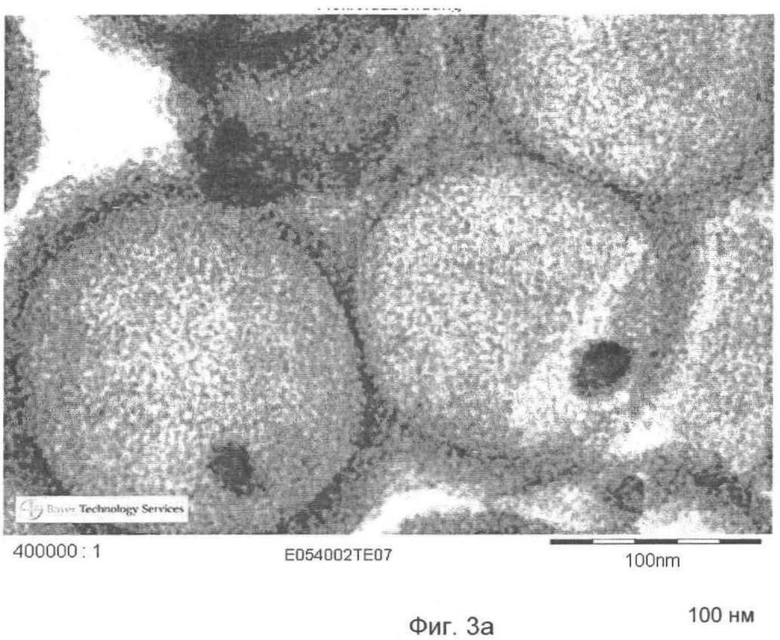

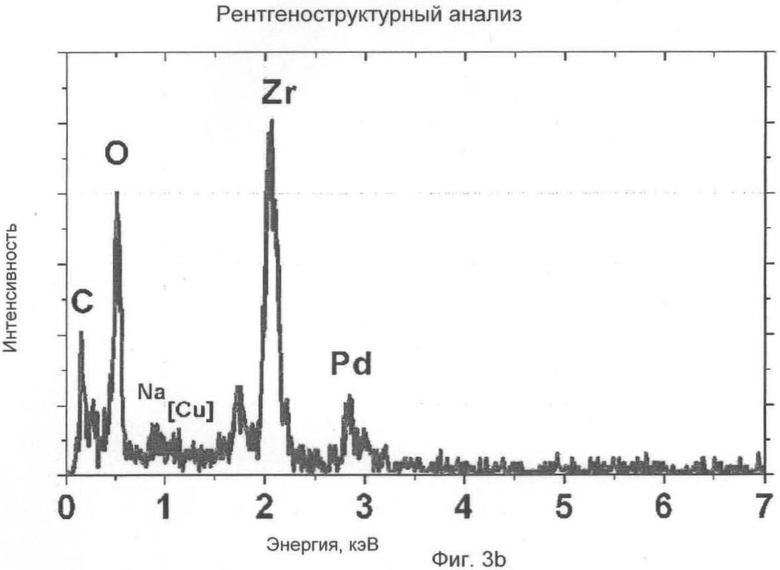

Полученные на стадии с) наночастицы Pd-SiO2-ZrO2 (30 мкмоль в пересчете на металл) примерно в течение 3 часов при комнатной температуре перемешивают в 50 мл одномолярного раствора едкого натра. Затем коллоидные частицы промывают путем центрифугирования (10000 об/мин, 30 минут), последующего декантирования надосадочной жидкости и переведения остатка в 50 мл одномолярного раствора NaOH. Дисперсию в течение двух часов перемешивают при 50°C, а затем в течение ночи при комнатной температуре. После этого частицы пять раз промывают водой, последовательно осуществляя операции центрифугирования и редиспергирования. Полученные описанным методом частицы Pd-ZrO2 больше не содержат внутреннего слоя SiO2, и обладают пористой оболочкой, препятствующей их спеканию. На фиг.3а приведен снимок полученных наночастиц (просвечивающая электронная микроскопия, прибор Tecnai 20 с LaB6-катодом, фотоаппарат Tietz F114T 1×1К фирмы FEI/Philips; методика согласно инструкции изготовителя), в то время как на фиг.3b показан результат анализа наночастиц методом фотоэлектронной рентгеновской спектроскопии (прибор Phoenix фирмы EDAX/Ametek; методика согласно инструкции изготовителя). Средний диаметр частиц Pd-ZrO2 составляет 130 нм. Согласно приведенным на фиг.3b данным в полученных наночастицах отсутствует SiO2.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ЖИДКОФАЗНОЙ КОНВЕРСИИ БИОВОЗОБНОВЛЯЕМОГО СЫРЬЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2698912C1 |

| НЕОРГАНИЧЕСКИЕ/ПОЛИМЕРНЫЕ КАТАЛИТИЧЕСКИЕ ГИБРИДНЫЕ МАТЕРИАЛЫ С ВЫСОКОЙ АКТИВНОСТЬЮ В РАЗЛИЧНЫХ РАСТВОРИТЕЛЯХ | 2012 |

|

RU2584988C2 |

| СОДЕРЖАЩИЕ РОДИЙ КАТАЛИЗАТОРЫ ДЛЯ ОБРАБОТКИ АВТОМОБИЛЬНЫХ ВЫХЛОПОВ | 2016 |

|

RU2730496C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ СУСПЕНЗИИ КОЛЛОИДА БЛАГОРОДНОГО МЕТАЛЛА | 2009 |

|

RU2491988C2 |

| НЕОРГАНИЧЕСКИЕ/ПОЛИМЕРНЫЕ ГИБРИДНЫЕ КАТАЛИТИЧЕСКИЕ МАТЕРИАЛЫ, СОДЕРЖАЩИЕ МЕТАЛЛИЧЕСКИЕ НАНОЧАСТИЦЫ | 2011 |

|

RU2574066C2 |

| КАТАЛИЗАТОРЫ НА ОСНОВЕ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ (PGM) ДЛЯ ОБРАБОТКИ АВТОМОБИЛЬНЫХ ВЫХЛОПОВ | 2016 |

|

RU2731104C2 |

| СЛОИСТЫЙ КОМПОЗИТ И СПОСОБЫ ПРИГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ ЭТОГО КОМПОЗИТА | 2006 |

|

RU2371249C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ | 2008 |

|

RU2428251C1 |

| ПАЛЛАДИЙСОДЕРЖАЩИЙ КАТАЛИЗАТОР ГИДРИРОВАНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2551673C1 |

| КАТАЛИЗАТОР ГИДРОЛИЗА ЦЕЛЛЮЛОЗЫ И/ИЛИ ВОССТАНОВЛЕНИЯ ПРОДУКТОВ ГИДРОЛИЗА ЦЕЛЛЮЛОЗЫ И СПОСОБ ПОЛУЧЕНИЯ ИЗ ЦЕЛЛЮЛОЗЫ САХАРНЫХ СПИРТОВ | 2007 |

|

RU2427422C2 |

Изобретение относится к катализаторам гидрирования и дегидрирования. Описан катализатор гидрирования и дегидрирования, включающий, по меньшей мере, один наночастичный палладиевый кластер со средним показателем распределения частиц по размерам (d50) в интервале от 0,1 до 100 нм и проницаемую для газов и жидкостей, содержащую оксид циркония оболочку с внутренним диаметром от 10 до 1000 нм. Описан способ получения указанного выше катализатора гидрирования и дегидрирования, который включает следующие стадии: а. получение наночастиц палладия со средним показателем распределения частиц по размерам (d50) в интервале от 0,1 до 100 нм, b. покрытие полученных наночастиц палладия слоем SiO2, с. нанесение слоя оксида циркония на шарики Pd/SiO2, d. вымывание слоя SiO2 основанием. Технический результат - увеличение каталитической активности. 2 н. и 3 з.п. ф-лы, 4 ил., 1 пр.

1. Катализатор гидрирования и дегидрирования, включающий, по меньшей мере, один наночастичный палладиевый кластер со средним показателем распределения частиц по размерам (d50) в интервале от 0,1 до 100 нм и проницаемую для газов и жидкостей, содержащую оксид циркония оболочку с внутренним диаметром от 10 до 1000 нм.

2. Катализатор по п.1, отличающийся тем, что толщина содержащей оксид циркония оболочки составляет от 10 до 100 нм.

3. Способ получения катализатора гидрирования и дегидрирования по одному из пп.1-2, который включает следующие стадии:

а. получение наночастиц палладия со средним показателем распределения частиц по размерам (d50) в интервале от 0,1 до 100 нм,

b. покрытие полученных наночастиц палладия слоем SiO2,

с. нанесение слоя оксида циркония на шарики Pd/SiO2,

d. вымывание слоя SiO2 основанием.

4. Способ по п.3, отличающийся тем, что получение наночастиц палладия на стадии а) осуществляют путем жидкофазного восстановления содержащего палладий исходного вещества в присутствии, по меньшей мере, одного стабилизатора коллоидов, выбранного из группы, состоящей из поливинилпирролидона, продуктов на основе спирта и полиэтиленгликолевых эфиров, полиакрилатов, многоатомных спиртов, длинноцепных н-алкиловых кислот, сложных эфиров длинноцепных н-алкиловых кислот, длинноцепных н-алкиловых спиртов и ионогенных поверхностно-активных веществ.

5. Способ по п.3 или 4, отличающийся тем, что нанесение слоя оксида циркония на стадии с) осуществляют путем гидролиза, соответственно осаждения содержащего цирконий гидролизующегося исходного вещества в присутствии, по меньшей мере, одного стабилизатора коллоидов, выбранного из группы, состоящей из продуктов на основе спирта и полиэтиленгликолевых эфиров, поливинилпирролидона, полиакрилатов, многоатомных спиртов, длинноцепных н-алкиловых кислот, сложных эфиров длинноцепных н-алкиловых кислот и длинноцепных н-алкиловых спиртов.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Высоковольтный силовой врубной соединитель | 1980 |

|

SU920912A1 |

| DE 4111719 A1, 15.10.1992 | |||

| СПОСОБ ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ ЛЕГКИХ ПАРАФИНОВ | 2005 |

|

RU2299190C1 |

| SONG J R et al | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Applied surface science, p.2678-2684, 30.12.2006 | |||

| ARNAL P M et al | |||

| «High-Temperature-Stable Catalysts by | |||

Авторы

Даты

2013-04-27—Публикация

2008-09-20—Подача