Изобретение относится к области создания новых каталитически активных материалов, в частности материалов, содержащих в своем составе каталитически активные центры различной природы – окислительно-восстановительные центры (наночастицы металлов) и кислотно-основные центры (оксидные кластеры), отличающиеся регулярными размерами и контролируемым составом.

Известен метод получения материала состава Ag,Pd/α-Al2O3 [1]. Данный материал получают путем внесения заданного количества носителя α-Al2O3 в раствор хлорида палладия, подкисленного соляной кислотой. Полученный материал с массовой долей палладия равной 0,017 % масс далее вносили в раствор нитрата серебра и перемешивали в течение нескольких минут. Полученный материал отделяли декантацией с последующей сушкой и прокалкой при температуре 370 °С. Массовая доля серебра в материале составляла 0,055 % масс. Данный материал может быть использован в качестве катализатора селективного гидрирования. Недостатками данного материала являются: низкое содержание активного компонента, отсутствие контроля на стадии формирования биметаллических наночастиц на поверхности оксида алюминия, что обеспечивает высокую вероятность образования активных частиц с размерами более 10 нм, использование метода последовательного введения солей-прекурсоров на поверхность носителя, что приводит к образованию большого числа наночастиц индивидуальных металлов, наряду с биметаллическими Ag/Pd частицами, малая площадь удельной поверхности носителя и слабое взаимодействие активного компонента с носителем делает невозможным значительное увеличение массовой доли активного компонента.

Известен метод получения материала состава Ag,Pd/α-Al2O3 [2]. Данный материал получают путем взаимодействия «базового катализатора», представляющего собой свежеприготовленный серебро-палладиевый катализатор, нанесенный на оксидный носитель (оксиды алюминия, титана, циркония или их смеси) или регенерированный свежеприготовленный серебро-палладиевый катализатор, нанесенный на неорганический носитель, с жидкой восстановительной композицией, представляющей собой раствор, содержащий один из следующих компонентов: боргидриды натрия и калия, гидразин, альдегиды (формальдегид), карбоновые кислоты (аскорбиновая и муравьиная), декстроза, порошки алюминия, цинка и их смеси. Полученный материал отделяют декантацией и сушат. Опционально, проводят прокаливание при температурах 300-700 °С. Полученный таким методом материал может быть использован в качестве катализатора селективного гидрирования углеводородного сырья. Недостатками данного метода получения материала являются: использование уже готового катализатора селективного гидрирования, содержащего все активные компоненты в своем составе, низкое содержание активного компонента, отсутствие контроля на стадии формирования биметаллических наночастиц на поверхности оксида алюминия, что обеспечивает высокую вероятность образования активных частиц с размерами более 10 нм, использование метода последовательного введения солей-прекурсоров на поверхность носителя, что приводит к образованию большого числа наночастиц индивидуальных металлов, наряду с биметаллическими Ag/Pd частицами, малая площадь удельной поверхности носителя и слабое взаимодействие активного компонента с носителем делает невозможным значительное увеличение массовой доли активного компонента.

Известен метод получения материала состава Pd( Ag, Au, Pt) /[M(LIG)2A(SOL)2]-x(SOL), где М – Zn3 или Zn4O, A = 0 при М = Zn4O, LIG – лиганд, содержащий как минимум одно ариламинное звено, SOL – один из растворителей (метанол, этанол, вода или пиридин), х – целое число от 0 до 4 [3]. Данный материал получают путем внесения носителя состава [M(LIG)2A(SOL)2]-x(SOL) в ацетонитрильный раствор нитрата металла (Pd, Ag, Au, Pt), далее происходит восстановление ионов металла с последующей диффузией нейтральной частицы на внешнюю поверхность носителя с образованием металлической наночастицы размером 3-5 нм. Данный материал может применяться в области хранения и разделения газовых смесей. К недостаткам данного материала относится низкая термическая стабильность носителя, использование лигандов, входящих в состав носителя, для восстановления ионов металлов, что приводит к уменьшению стабильности структуры носителя, отсутствие контроля над ростом металлических наночастиц на внешней поверхности носителя, что приводит к широкому распределению частиц по размерам и не обеспечивает высокую селективность при проведении каталитического процесса.

Известен метод получения материала состава Ag,Pd/С, где углерод представлен в виде графена, а серебро и палладий представляют собой биметаллический наноразмерный сплав, нанесенный на поверхность графена [4]. Материал приготовлен методом облучения когерентным пучком волн заданной частоты смеси графена в окисленной форме с металлическими серебром и палладием с последующей сепарацией готового материала. Недостатками данного метода являются: использование энергетически невыгодной методики приготовления материала, невозможность получения биметаллических частиц малого размера (менее 5 нм), неравномерность распределения частиц металла или сплава на поверхности графена, использование химически малоактивного носителя (графена).

Известен метод получения материала состава Au-Pd0.03@UiO-66-NH2, где UiO-66-NH2 представляет собой пористый аминотерефталат циркония [5]. Данный материал получен по следующей методике: 0,2 г порошкообразного носителя UiO-66-NH2 диспергировали в 20 мл водно-этанольной смеси посредством ультразвукового воздействия в течение 30 минут. К полученной смеси прилили по каплям 15 мл раствора тертахлороаурата и тертахлоропалладата водорода с заданным соотношением прекурсоров металлов. Полученную смесь перемешивали в течение 4 часов на ледяной бане. Далее к полученной взвеси прилили 5 мл свежеприготовленного раствора боргидрида натрия. Полученную смесь перемешивали 30 минут на ледяной бане. Полученный в результате материал был отделен центрифугированием, промыт водой 3 раза и высушен при температуре 80 °С. Данный материал может быть использован в качестве катализатора реакции восстановительного аминирования нитросоединений. Недостатками данного метода являются: использование дорогих реагентов (аминотерефталевая кислота, тетрахлораурат и тетрахлорпалладат водорода), нерациональное использование дорогих реагентов (использование метода пропитки с избытком пропиточного раствора предполагает утрату прекурсоров металлов, остающихся в растворе после пропитки, либо их регенерацию) и отсутствие контроля над размером и распределением наночастиц металлов на поверхности носителя.

Наиболее близким (прототип) по своему составу и структуре к заявленному материалу является катализатор дегидрирования муравьиной кислоты при комнатной температуре состава AgxPdy@UiO-66-NH2, где x и y представляют собой массовую долю соответствующего металла, UiO-66-NH2 – пористый аминотерефталат циркония, мас. %: Ag 3.80-13.1, Pd 3.4-12.59, UiO-66-NH2 – остальное, площадь удельной поверхности материала составляет 406,4 м2/г [6]. Приготовление катализатора осуществляют следующим путем: 0,2332 г хлорида циркония и 0,1812 г 2-аминотерефталевой кислоты растворяли в 50 мл N,N-диметилформамида (ДМФА), полученный раствор нагревали в стальном автоклаве с тефлоновым вкладышем до 120 °С и выдерживали в течение 48 часов. Образовавшиеся после охлаждения кристаллы отфильтровывали и промывали безводным этанолом несколько раз до полного удаления ДМФА. Полученные желтые кристаллы UiO-66-NH2 высушивали при температуре 80 °С под вакуумом. 100 мг полученного порошкообразного UiO-66-NH2 диспергировали в 6,8 мл раствора нитрата серебра заданной концентрации при перемешивании в течение 1 ч при комнатной температуре. К полученной взвеси приливали 28 мл раствора тетрахлорпалладата водорода заданной концентрации при перемешивании в течение 4 ч при комнатной температуре. Восстановление прекурсоров металлов в полученной суспензии проводили с использованием 2-х мл 1М раствора боргидрида натрия при интенсивном перемешивании. Полученный AgxPdy@UiO-66-NH2 материал отделяли центрифугированием. Данный материал был использован в качестве катализатора дегидрирования муравьиной кислоты и каталитического гидролиза борана аммиака. Недостатками данного материала являются: низкая площадь удельной поверхности материала, полученная в результате блокировки пористого пространства полимера металлическими наночастицами, образование крупных (более 3 нм) металлических наночастиц, возможность образования малорастворимого хлорида серебра на поверхности носителя в процессе контактирования с палладийхлорводородной кислотой, что приводит к неравномерному распределению металлов в материале, образованию индивидуальных частиц Ag на внешней поверхности носителя.

Задачей настоящего изобретения является разработка бифункционального катализатора, содержащего в своем составе каталитически активные центры различной природы (кислотные центры Льюисовского типа в виде цирконий-содержащих кластеров, окислительно-восстановительные центры в виде биметаллических Ag-Pd наночастиц с размерами менее 3 нм) и способа его приготовления.

Технический результат изобретения заключается в:

- разработке материала состава Ag,Pd/UiO-66;

- разработке способа получения материала Ag,Pd/UiO-66;

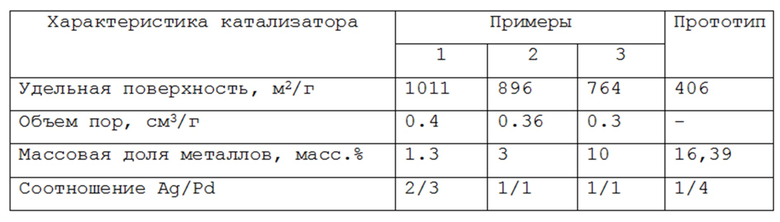

- увеличении площади удельной поверхности катализатора (по сравнению с прототипом);

- иммобилизации биметаллических наночастиц размером менее 3 нм в пористом пространстве терефталата циркония со структурой UiO-66;

- предотвращении образования малорастворимого хлорида серебра на стадии приготовления путем использования в качестве прекурсоров нитратов металлов;

- сокращении материальных и энергетических затрат и, как следствие, снижении себестоимости материала (по сравнению с прототипом).

Технический результат от создания материала Ag,Pd/UiO-66, содержащего биметаллические Ag,Pd частицы малого размера (< 3 нм) и пористый терефталат циркония, полученный из нитрата цирконила, терефталевой кислоты методом сольвотермального синтеза, с последующей одно- или многократной пропиткой раствором, содержащим смесь прекурсоров металлов, и жидкофазным восстановлением биметаллических наночастиц, достигается за счет использования нитратов серебра и палладия в качестве прекурсоров металлов, нитрата цирконила в качестве прекурсора циркония, метода жидкофазного восстановления прекурсоров наночастиц с использованием в качестве восстановителя раствора гидразина, который снижает ресурсо- и энергозатраты в процессе получения.

Состав конечного материала, масс. %:

Серебро – 0,1-10

Палладий – 0,1-10

Терефталат циркония пористый (UiO-66) – остальное до 100

Состав материала-прототипа, масс.%:

Серебро – 3,80-13,10

Палладий – 3,4-12,59

Аминотерефталат циркония (UiO-66-NH2) – остальное до 100%.

Сопоставительный анализ прототипа и предлагаемого изобретения показывает, что общими признаками являются наличие наночастиц серебра-палладия, использование в качестве носителя металлорганического координационного полимера.

Отличительной особенностью патентуемого материала является то, что в качестве носителя был использован пористый немодифицированный терефталат циркония (в прототипе был использован пористый аминотерефталат циркония), был использован метод пропитки по влагоемкости раствором, содержащим смесь солей металлов с анионом одинаковой природы, был использован метод жидкофазного восстановления металлических наночастиц, размер образованных наночастиц биметаллов составил менее 3 нм, площадь удельной поверхности патентуемого материала после восстановления имеет большую величину (не менее 20%) по сравнению с аналогом.

Способ получения заявленного катализатора осуществляют следующим образом:

Навеску нитрата цирконила и терефталевой кислоты растворяют в 60 мл ДМФА, добавляют 3-10 мл модификатора (в качестве модификатора могут быть использованы муравьиная, уксусная, плавиковая, соляная, серная и др. кислоты). Полученную смесь нагревают в стальном автоклаве до температуры 80-250 °C, далее выдерживают при заданной температуре в течение 12-48 ч в зависимости от модификатора. Полученный белый осадок пористого терефталата циркония (UiO-66) отфильтровывают и промывают в ДМФА и этаноле. Полученный белый осадок сушат при ступенчатом нагревании под вакуумом. Пропиточный раствор готовят по следующей методике: в емкость наливают расчетное количество дистиллированной воды, далее добавляют расчетное количество нитратов серебра и палладия при интенсивном перемешивании до образования прозрачного раствора. Расчетное количество UiO-66 помещают в емкость для пропитки (в качестве емкости для пропитки могут быть использованы термостойкие керамические тигли, посуда из термостойкого стекла и другая термостойкая лабораторная посуда объемом более 20 мл). При интенсивном механическом перемешивании полученной суспензии в емкость с UiO-66 вносят расчетное количество пропиточного раствора. После окончания пропитки в емкость вносят 15 или более мл неполярного растворителя (в качестве неполярного растворителя могут быть использованы любые жидкие н-алканы) при интенсивном перемешивании. Далее в емкость вносят расчетное количество водного раствора восстановителя (в качестве восстановителя могут быть использованы: гидразин, боргидриды натрия или калия, формиат натрия, этанол, метанол, ДМФА и др., восстановитель используется с 3-10 кратным избытком) и выдерживают в течение 30 минут при комнатной температуре. Полученный материал сушат на воздухе при ступенчатом нагревании в течение 3-10 часов, нагревание осуществляют до 50°C при выдержке 30 минут, затем температуру поднимают до 75°C при выдержке 30 мин, затем температуру поднимают до 100°C и выдерживают в течение 30 мин, затем повышают температуру до желаемого значения и выдерживают 1,5-8,5 часов.

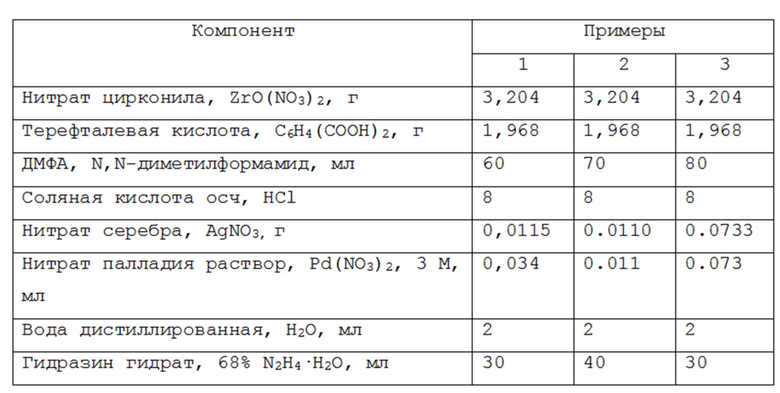

Примеры:

Пример 1. П. 1. 3,204 г нитрата цирконила и 1,968 г терефталевой кислоты растворили в 60 мл ДМФА, добавили 8 мл модификатора (соляная кислота х.ч.). Полученную смесь нагрели в стальном автоклаве до температуры 120°C, далее выдержали при заданной температуре в течение 24 ч. Полученный белый осадок пористого терефталата циркония (UiO-66) отфильтровали и промыли в ДМФА и этаноле. Полученный белый осадок сушили при ступенчатом нагревании под вакуумом. П. 2. Пропиточный раствор приготовили по следующей методике: в емкость налили 2 мл дистиллированной воды, далее добавили 0,0115 г нитрата серебра и 0,034 мл нитрата палладия (3 моль/литр) при интенсивном перемешивании до образования прозрачного раствора. П. 3. 1 г UiO-66 поместили в емкость для пропитки. При интенсивном механическом перемешивании в емкость с UiO-66 внесли 1,45 мл пропиточного раствора. После окончания пропитки в емкость внесли 15 мл н-гептана при интенсивном перемешивании. Далее в емкость при постоянном перемешивании внесли 0,03 мл 62 %-ного водного раствора гидразина и выдержали в течение 30 минут при комнатной температуре. П. 4. Полученный материал высушили на воздухе при ступенчатом нагревании в течение 5,5 часов, нагревание осуществляли до 50°C при выдержке 30 минут, затем температуру подняли до 75°C при выдержке 30 мин, затем температуру подняли до 100°C и выдержали в течение 30 мин, затем повысили температуру до 150°C и выдерживали 4 часа.

Пример 2. Носитель (UiO-66) готовили по методике, описанной в п. 1. пример №1. П. 2. Пропиточный раствор приготовили по следующей методике: в емкость налили 2 мл дистиллированной воды, далее добавили 0,0733 г нитрата серебра и 0,073 мл нитрата палладия (3 моль/литр) при интенсивном перемешивании до образования прозрачного раствора. П. 3. 0,7 г UiO-66 поместили в емкость для пропитки. При интенсивном механическом перемешивании в емкость с UiO-66 внесли 0,9 мл пропиточного раствора. После окончания пропитки в емкость внесли 15 мл н-гептана при интенсивном перемешивании. Далее в емкость при постоянном перемешивании внесли 0,03 мл 62 %-ного водного раствора гидразина и выдержали в течение 30 минут при комнатной температуре. Сушку материала проводили методом, описанным в п. 4. пример №1

Пример 3. (UiO-66) готовили согласно методике описанной в п. 1. пример №1. п. 2. Пропиточный раствор приготовили по следующей методике: в емкость налили 1 мл дистиллированной воды, далее добавили 0,0673 г нитрата серебра и 0,134 мл нитрата палладия (3 моль/литр) при интенсивном перемешивании до образования прозрачного раствора. П. 3. 0,7 г UiO-66 поместили в емкость для пропитки. При интенсивном механическом перемешивании в емкость с UiO-66 внесли 0,9 мл пропиточного раствора. После окончания пропитки в емкость внесли 15 мл н-гептана при интенсивном перемешивании. Далее в емкость при постоянном перемешивании внесли 0,03 мл 62%-ного водного раствора гидразина и выдержали в течение 30 минут при комнатной температуре. Сушку материала проводили методом, описанным в п. 4. пример №1. Примеры приготовления материалов представлены в таблице 1. Характеристики готовых катализаторов и материала-прототипа представлены в таблице 2.

Таблица 1

Таблица 2

Литература

1. Патент US № 4404124, B01J 23/44, B01J 23/48, B01J 23/50, C07C 5/00, C07C 5/08, C07C 7/00, C07C 7/167, опубл. 13.09.1983 г.

2. Патент EP № 0689872, B01J23/50, B01J23/58, B01J23/66, B01J37/16, C07B35/02, C07B61/00, C07C5/09, C07C5/11, C07C7/167, опубл. 03.01.1996 г.

3. Патент WO № 2009093817, C07F3/06, опубл. 30.07.2009 г.

4. Патент WO № 2011072213, B01J23/00, C01B31/02, C02F1/04, H01L31/042, H01L33/00, опубл. 16.06.2011 г.

5. Патент CN № 107497488, B01J23/52, B01J31/22, B01J37/16, C07C209/26, C07C211/45, опубл. 22.12.2017 г.

6. Shu-Tao Gao et al. Ag-Pd alloy supported on amine-functionalized UiO-66 as an efficient synergetic catalyst for dehydrogenation of formic acid at room temperature // Catalysis Science & Technology. – 2015. – V. 6. – P. 869– 874.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ЖИДКОФАЗНОЙ КОНВЕРСИИ ГЛИЦЕРИНА В МОЛОЧНУЮ КИСЛОТУ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2731184C1 |

| Биметаллический катализатор для жидкофазного селективного гидрирования ацетиленовых углеводородов и способ его получения | 2022 |

|

RU2786218C1 |

| Катализатор жидкофазного селективного гидрирования ацетиленовых углеводородов и способ его получения | 2020 |

|

RU2738233C1 |

| СПОСОБ ОЧИСТКИ ЭТИЛЕНА ОТ ПРИМЕСЕЙ АЦЕТИЛЕНА | 2008 |

|

RU2383521C1 |

| Состав и способ приготовления катализатора гидрирования диолефинов | 2019 |

|

RU2714138C1 |

| Способ приготовления биметаллических палладий-родиевых катализаторов (варианты) | 2019 |

|

RU2744920C1 |

| СОДЕРЖАЩИЕ РОДИЙ КАТАЛИЗАТОРЫ ДЛЯ ОБРАБОТКИ АВТОМОБИЛЬНЫХ ВЫХЛОПОВ | 2016 |

|

RU2730496C2 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОАМИНИРОВАНИЯ ЖИДКИХ АЦЕТИЛЕНОВЫХ УГЛЕВОДОРОДОВ И СПОСОБ ГИДРОАМИНИРОВАНИЯ ЖИДКИХ АЦЕТИЛЕНОВЫХ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2014 |

|

RU2566751C1 |

| Катализатор селективного гидрирования диеновых углеводородов в изопентан-изоамиленовой фракции и способ его получения | 2022 |

|

RU2800116C1 |

| КАТАЛИЗАТОР ДЛЯ КАТОДА ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2395339C2 |

Изобретение относится к области создания новых каталитически активных материалов, в частности материалов, содержащих в своем составе каталитически активные центры различной природы. Изобретение касается катализатора для жидкофазной конверсии биовозобновляемого сырья, содержащего пористый незамещенный терефталат циркония со структурой UiO-66 в качестве носителя и серебро-палладиевые наночастицы размером менее 3 нм в качестве активного компонента. Изобретение также касается способа получения катализатора. Технический результат - иммобилизация биметаллических наночастиц размером менее 3 нм в пористом пространстве терефталата циркония со структурой UiO-66, предотвращение образования малорастворимого хлорида серебра на стадии приготовления путем использования в качестве прекурсоров нитратов металлов; сокращение материальных и энергетических затрат и, как следствие, снижение себестоимости материала. 2 н.п. ф-лы, 2 табл., 3 пр.

1. Катализатор для жидкофазной конверсии биовозобновляемого сырья, включающий пористый терефталат циркония со структурой UiO-66, отличающийся тем, что в качестве пористого терефтала циркония со структурой UiO-66 используется незамещенный терефталат циркония в качестве носителя и серебро-палладиевые наночастицы с размерами менее 3 нм в качестве активного компонента.

2. Способ получения катализатора по п. 1, представляющего собой наночастицы Ag-Pd, иммобилизованные внутри пористого пространства пористого терефталата циркония со структурой UiO-66, приготовленный методом сольвотермального синтеза в стальном автоклаве с тефлоновым вкладышем, с последующим фильтрованием, промывкой полученного осадка этанолом и N,N-диметилформамидом с последующей сушкой под вакуумом, с дальнейшей пропиткой полученного порошка цирконийсодержащего пористого координационного полимера со структурой UiO-66 водным раствором солей Ag и Pd в одну стадию из одного пропиточного раствора и восстановлением с использованием водного раствора восстановителя, отличающийся тем, что в качестве пористого полимера носителя используется незамещенный пористый терефталат циркония со структурой UiO-66, ввод растворов солей - прекурсоров Ag-Pd наночастиц в пористое пространство полимера-носителя проводится в одну стадию из одного пропиточного раствора.

| S | |||

| Ten, V.V | |||

| Torbina, O.V | |||

| Vodyankina, Synthesis of bifunctional Ag-Pd@UiO-66 catalysts with different methods, The 5th International Scientific School-Conference for Young Scientists, Catalysis: from science to industry, 25-29.09.2018, р.33 Tomsk | |||

| Saisai Cheng, Ningzhao Shang, Xin Zhou, Cheng Feng*, Shutao Gao, Chun Wang*, Zhi Wang, High catalytic activity of bimetallic AgPd alloy supported on UiO-66 derived porous carbon for transfer hydrogenation of nitroarenes using formic acid-formate as hydrogen source, New J | |||

| Chem., 2017,41, 9857-9865 | |||

| Shu-Tao Gao et al, Ag-Pd alloy supported on amine-functionalized UiO-66 as an efficient synergetic catalyst for dehydrogenation of formic acid at room temperature, Catalysis Science & Technology | |||

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| - V | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| - P | |||

| Инжектор | 1914 |

|

SU869A1 |

| CN 105289735 A, 02.03.2016 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОМАТЕРИАЛОВ МОДИФИКАЦИЕЙ ПОВЕРХНОСТИ МЕТАЛЛСОДЕРЖАЩЕГО КАРКАСНОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2593021C1 |

Авторы

Даты

2019-09-02—Публикация

2018-12-04—Подача