ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники, к которой относится Изобретение

Это изобретение относится к поли-альфа-олефинам. Конкретно, изобретение относится к регулированию уровня разветвления и вязкости поли-альфа-олефинов.

Рассмотрение Предпосылок Создания Изобретения

Каталитическая олигомеризация олефинов представляет собой известный метод изготовления углеводородных базовых компонентов, полезных в качестве смазочных материалов. Усилия по улучшению эксплуатационных характеристик смазочных материалов на основе природных минеральных масел посредством синтеза олигомерных углеводородных жидкостей были предметом важных исследований и разработок в нефтяной промышленности в течение нескольких десятилетий, что привело в последнее время к промышленному получению ряда превосходных поли-альфа-олефиновых синтетических смазочных материалов (в дальнейшем в этом документе называемых как «PAO»). Получение этих материалов преимущественно основано на олигомеризации альфа-олефинов, таких как С6-С12 олефинов. Усилие исследований в промышленности в отношении синтетических смазочных материалов, как правило, были сфокусированы на жидкостях, проявляющих полезные вязкости в широком диапазоне температур, то есть, увеличенный индекс вязкости (VI), наряду с этим также проявляющих смазочные свойства (смазочная способность), термическую и окислительную стабильность и температуру потери текучести (температуру застывания), равную или лучшую, по сравнению с минеральным маслом. Такие более новые синтетические смазочные материалы обеспечивают более низкое трение и, следовательно, повышают механическую эффективность во всем спектре механических нагрузок и имеют такие эксплуатационные качества в более широком диапазоне рабочих условий в сравнении со смазочными материалами на основе минеральных масел.

Общеизвестные взаимозависимости структурных и физических свойств для высокомолекулярных полимеров указывают на путь к альфа-олефинам как на плодородную область исследований, имеющую целью синтез олигомеров со структурой, которая, как полагают, необходима для придания полимерам улучшенных смазочных свойств. Благодаря большому числу исследований по полимеризации пропена и виниловых мономеров, механизм полимеризации альфа-олефинов и влияние этого механизма на полимерную структуру вполне ясны, что обеспечивает надежное обоснование для обращения к потенциально полезным способам олигомеризации и структурам олигомеров. Исходя из этого были приготовлены олигомеры альфа-олефинов с 6-12 атомами углеродов с пригодными для промышленного использования синтетическими смазочными материалами, например, олигомеризацией 1-децена, дающей определенно превосходный смазочный продукт в ходе катионной полимеризации или полимеризации в присутствии катализаторов Циглера.

Значительной проблемой в изготовлении синтетических смазочных материалов является получение смазочных материалов в предпочтительном диапазоне высоких кинематических вязкостей с хорошими низкотемпературными характеристиками вязкости, с хорошим выходом, и без избыточного остатка катализаторов. Для преодоления проблем в изготовлении, в особенности, смазочных материалов с более низкой вязкостью, в данной области требуются способы регулирования индекса вязкости.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Неожиданно было обнаружено, что эффективный путь получения смазочных материалов с хорошими низкотемпературными свойствами лежит через получение поли-альфа-олефинов (PAOs), содержащих 1-деценовые и пропеновые звенья. Такие сополимеры имеют высокие индексы вязкости (VIs), варьируемый уровень разветвления, превышающий 19%, улучшенную эффективность загущения и хорошие низкотемпературные свойства.

В первом варианте осуществления, изобретение относится к поли-альфа-олефину, полученному из децена и пропена и имеющему уровень разветвления более чем 19%, например более чем 20%, более чем 21% или более чем 22%. Децен предпочтительно включает 1-децен.

В некоторых предпочтительных вариантах осуществления, поли-альфа-олефин имеет кинематическую вязкость, имеющую значение от 20 до 1000 сантистокс при 100°С, и вязкость по Брукфилду при -40°С, в случае приготовленного состава в виде смеси SAE 90, имеющую значение менее чем 60000 сантипуаз, например менее чем 45000 сантипуаз или менее чем 25000 сантипуаз. Поли-альфа-олефин необязательно имеет температуру потери текучести, которая составляет менее чем -15°С, например менее чем -30°С или менее чем -45°С.

В другом варианте осуществления, изобретение относится к способу получения поли-альфа-олефина, где способ включает стадию полимеризации, по меньшей мере, двух мономеров в реакционной смеси с получением поли-альфа-олефина, где два мономера включают децен и пропен и где поли-альфа-олефин имеет уровень разветвления более чем 19%, например более чем 20%, более чем 21% или более чем 22%. Децен предпочтительно представляет собой 1-децен.

Протекание полимеризации необязательно происходит в присутствии металлоценового катализатора, например катализатора, имеющего формулу Ph2C(Cp-9-Flu)ZrCl2 (дифенилметилен(циклопентадиенил-9-флуоренил)цирконий-дихлорид). Протекание полимеризации необязательно происходит с участием каталитической системы, содержащей металлоценовый катализатор и алюмоксановый со-катализатор. Алюмоксановый со-катализатор необязательно представляет собой алкилалюмоксан. В предпочтительном варианте осуществления, алюмоксановый со-катализатор представляет собой метилалюмоксан. Необязательно, каталитическая система дополнительно содержит борат.

Реакционная смесь необязательно содержит децен в количестве более чем 75 масс.%, например более чем 80 массовых процентов, более чем 85 массовых процентов, более чем 90 массовых процентов или более чем 95 масс.% Реакционная смесь необязательно содержит пропен в количестве от приблизительно 1 массового процента до приблизительно 25 массовых процентов, например, от приблизительно 10 масс.% до приблизительно 20 масс.% пропена, от приблизительно 5 масс.% до приблизительно 15 масс.% или от приблизительно 1 масс.% до приблизительно 10 масс.% пропена.

В другом варианте осуществления, изобретение относится к способу получения поли-альфа-олефина из, по меньшей мере, двух мономеров, где два мономера включают децен и пропен, где способ включает стадии: (а) обеспечения корреляции между общим количеством пропена, используемым для получения поли-альфа-олефина, и, по меньшей мере, одной из характеристик поли-альфа-олефина: уровнем разветвления или вязкостью поли-альфа-олефина; (b) определения целевого общего количества пропена, используемого для получения поли-альфа-олефина, исходя из корреляции и желательного уровня разветвления; (с) приготовления реакционной смеси, содержащей, по меньшей мере, два мономера, где реакционная смесь содержит пропен в его целевом количестве; и (d) проведения полимеризации, по меньшей мере, двух мономеров в реакционной смеси с получением поли-альфа-олефина. Поли-альфа-олефин, полученный этим способом, предпочтительно имеет уровень разветвления более чем 19%, например более чем 20%, более чем 21% или более чем 22%.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном аспекте, изобретение относится к поли-альфа-олефину, образованному из децена и пропена и имеющему уровень разветвления более чем 19%. В другом аспекте, изобретение относится к способу получения поли-альфа-олефина, где способ включает стадию полимеризации, по меньшей мере, двух мономеров в реакционной смеси с получением поли-альфа-олефина, где два мономера включают децен и пропен, где поли-альфа-олефин имеет уровень разветвления более чем 19%. В некоторых вариантах осуществления, например, уровень разветвления составляет более чем 20%, более чем 21% или более чем 22%.

Неожиданно, было обнаружено, что поли-альфа-олефины, образованные из децена и пропена, имеющие уровень разветвления более чем 19%, имеют улучшенную эффективность загущения (более низкие степени обработки), хорошие низкотемпературные свойства (например, вязкость по Брукфилду) и могут быть использованы в качестве модификаторов вязкости. Также было обнаружено, что кинематическую вязкость поли-альфа-олефинов, образованных из децена и пропена, имеющих уровень разветвления более чем 19%, можно регулировать посредством корректировки содержания пропена в сополимере. Не будучи связанными какой-либо конкретной теорией, полагают, что содержание пропена в таких поли-альфа-олефинах контролирует «уровень разветвления» поли-альфа-олефина. Уровень разветвления, в свою очередь, оказывает влияние на такие улучшенные эффективность загущения (более низкие степени обработки) и низкотемпературные свойства поли-альфа-олефина, например на вязкость по Брукфилду. Как использовано в этом изобретении, термин «уровень разветвления» означает содержание метила (% -СН3) в поли-альфа-олефине, которое определяют спектроскопическими способами (например, способами определения методами инфракрасной спектроскопии). В одном аспекте, в связи с изложенным, изобретение направлено на способ получения поли-альфа-олефина, в котором используют преимущество корреляции между количеством пропена, использованным для образования поли-альфа-олефина, и, по меньшей мере, одной из характеристик поли-альфа-олефина: уровнем разветвления или вязкостью полученного поли-альфа-олефина. Таким образом, в одном аспекте, изобретение относится к способу получения поли-альфа-олефина из, по меньшей мере, двух мономеров, где два мономера включают децен и пропен, где способ включает стадии:

(а) обеспечения корреляции между общим количеством пропена, использованным для образования поли-альфа-олефина, и, по меньшей мере, одним из свойств поли-альфа-олефина: уровнем разветвления или вязкостью поли-альфа-олефина;

(b) определения целевого общего количества пропена, используемого для образования поли-альфа-олефина, исходя из корреляции и желательного уровня разветвления;

(с) приготовления реакционной смеси, содержащей, по меньшей мере, два мономера, где реакционная смесь содержит пропен в его целевом количестве; и

(d) полимеризации, по меньшей мере, двух мономеров в реакционной смеси с получением поли-альфа-олефина. Как использовано в этом изобретении, термин «общее количество пропена, используемое» относится к общему количеству, в граммах, пропена, вводимого в реакцию.

Уровень разветвления поли-альфа-олефинов (PAOs) предпочтительных вариантов осуществления настоящего изобретения, главным образом, контролируют путем регулирования количества пропена, подаваемого в реактор. Процентное содержание -СН3 во всем полимере повышается с увеличением пропена, в связи с чем увеличивается уровень разветвления получающегося в результате поли-альфа-олефина. В предпочтительном варианте осуществления, поли-альфа-олефины, полученные способами настоящего изобретения, содержат от приблизительно 75 масс.% до приблизительно 99 масс.% 1-децена, например, от приблизительно 80 масс.% до приблизительно 90 масс.% 1-децена, от приблизительно 85 масс.% до приблизительно 95 масс.% 1-децена, или от приблизительно 90 масс.% до приблизительно 99 масс.% 1-децена; и от приблизительно 1 масс.% до приблизительно 25 масс.% пропена, например, от приблизительно 10 масс.% до приблизительно 20 масс.% пропена, от приблизительно 5 масс.% до приблизительно 15 масс.% пропена, или от приблизительно 1 масс.% до приблизительно 10 масс.% пропена.

В предпочтительном варианте осуществления, поли-альфа-олефины имеют уровень разветвления более чем 19%, например более чем 20%, более чем 21% и более чем 22%. Уровня более чем 19% добиваются в том случае, когда пропен добавляют в реактор в количестве, эквивалентном приблизительно 2 - приблизительно 10 массовым процентам общего количества децена, добавляемого в реактор. Поли-альфа-олефины с уровнями разветвления более чем 19% имеют кинематическую вязкость менее чем 1000 сантистокс, например менее чем 750 сантистокс, менее чем 500 сантистокс или менее чем 250 сантистокс, при 100°С, измеренную с использованием стандарта ASTM D-445. Относительно диапазонов, кинематическая вязкость необязательно находится в пределах диапазона от 10 до 400 сантистокс, например от 20 до 100 сантистокс, при 100°С. Такое преимущественное свойство может быть использовано в ряде продуктов, таких как, например, продукты, которые требуют вязкого масла или инертного материала с текучими свойствами. Такие продукты включают дисперсанты, теплообменные среды, косметические средства или другие такие потребительские товары, и тому подобное. Поли-альфа-олефины, имеющие уровень разветвления более чем 19%, настоящего изобретения являются особенно полезными в качестве модификаторов вязкости для смазочных масел, где поли-альфа-олефины применяют в модифицирующем вязкость количестве. Могут быть использованы концентрации от приблизительно 1 до приблизительно 99 массовых процентов исходя из общей массы композиции смазочного масла. Предпочтительно, концентрация составляет от приблизительно 5 до приблизительно 85 массовых процентов.

Как упомянуто выше, поли-альфа-олефин также предпочтительно демонстрирует хорошие низкотемпературные свойства, которые могут быть показаны посредством температуры потери текучести или посредством вязкости по Брукфилду. В некоторых неограничивающих характерных вариантах осуществления, поли-альфа-олефин имеет вязкость по Брукфилду при -40°С, в случае приготовленного состава в виде смеси SAE 90, менее чем 60000 сантипуаз, например менее чем 45000 сантипуаз или менее чем 25000 сантипуаз. Относительно диапазонов, вязкость по Брукфилду необязательно находится в пределах диапазона от 5000 до 45000 сантипуаз, например от 10000 до 30000 сантипуаз, от 15000 до 25000 сантипуаз, или приблизительно 20000 сантипуаз. Поли-альфа-олефин необязательно имеет температуру потери текучести менее чем -15°С, например менее чем -30°С или менее чем -45°С.

Как рассмотрено выше, в предпочтительном варианте осуществления, поли-альфа-олефин получают сополимеризацией децена и пропена. Жидкие поли-альфа-олефиновые сополимеры настоящего изобретения, содержащие деценовые и пропеновые мономеры, необязательно являются в значительной мере аморфными, то есть, в получающемся в результате полиолефине кристаллическая фаза практически отсутствует, что определено посредством наблюдения экзотермического пика в эксперименте, выполненном методами дифференциальной сканирующей калориметрии (DSC). В дополнение к тому, что они являются практически аморфными, жидкие поли-альфа-олефиновые сополимеры настоящего изобретения необязательно обладают уникальной комбинацией низкой средневесовой молекулярной массы (Mw) (например, от приблизительно 1000 до приблизительно 30000, от приблизительно 5000 до приблизительно 20000 или от приблизительно 7000 до приблизительно 15000 г/моль), низкой среднечисловой молекулярной массы (Mn) (например, от приблизительно 750 до приблизительно 15000, от приблизительно 1500 до приблизительно 10000 или от приблизительно 3000 до приблизительно 8000 г/моль), низкого коэффициента полидисперсности (Mw/Mn) (например, от приблизительно 1,4 до приблизительно 3,0, от приблизительно 1,4 до приблизительно 2,7, от приблизительно 1,7 до приблизительно 2,5 или от приблизительно 1,9 до приблизительно 2,3), низкого йодного числа и контролируемой кинематической вязкости.

В некоторых вариантах осуществления, поли-альфа-олефины настоящего изобретения по существу являются насыщенными, то есть, они обладают низким йодным числом. Поли-альфа-олефины предпочтительных вариантов осуществления настоящего изобретения могут быть получены полимеризацией децена, в присутствии пропена и каталитической композиции, образованной посредством активации металлоценового прокатализатора подходящим сокатализатором. В необязательном варианте осуществления, полимеризацию проводят в присутствии газа (водорода). В предпочтительном варианте осуществления, децен представляет собой 1-децен.

Хотя предпочтительные варианты осуществления настоящего изобретения включают образование поли-альфа-олефина из децена и пропена, другие альфа-олефиновые мономеры могут быть использованы вместо децена. Характерные альфа-олефины включают олефины, содержащие от 3 до 20 атомов углерода, и предпочтительно от приблизительно 6 до приблизительно 12 атомов углерода. Подходящие альфа-олефины включают, например, 1-гексен, 1-гептен, 1-октен, 1-нонен, 1-децен, 1-ундецен, 1-додецен, 1-тридецен, 1-тетрадецен, 1-пентадецен, 1-гексадецен, 1-гептадецен, 1-октадецен, 1-нонадецен, 1-эйкозен и тому подобное, и виниловые ароматические мономеры, такие как стирол, α-метилстирол и тому подобное.

Каталитическую композицию, используемую для получения поли-альфа-олефинов настоящего изобретения, получают посредством активирования металлоценового прокатализатора подходящим со-катализатором. Металлоценовый прокатализатор предпочтительно представляет собой одно металлоценовое соединение или смесь металлоценовых соединений формулы (I)

(Cp1R1 m)R3(Cp2R2 p)MXq, (I)

(I)

где Ср1 лиганда (Cp1R1 m) и Ср2 лиганда (Cp2R2 p) являются одинаковыми или различными циклопентадиенильными кольцами; R1 и R2, каждый, независимо, представляет собой гидрокарбильную, галогенкарбильную, гетерокарбильную, гидрокарбил-замещенную органометаллоидную или галогенкарбилзамещенную органометаллоидную группу, содержащую вплоть до 20 атомов углерода; m представляет собой целое число от 0 до 5; p представляет собой целое число от 0 до 5; два заместителя R1 и/или R2 на соседних атомах углерода циклопентадиенильного кольца, сопряженного к тому же, могут быть соединены вместе с образованием кольца, конденсированного с циклопентадиенильным кольцом, где конденсированное кольцо содержит от 4 до 20 атомов углерода; R3 представляет собой мостиковую группу, связывающую мостиком Ср1 и Ср2; М представляет собой переходный металл, имеющий валентность от 3 до 6; каждый Х является не-циклопентадиенильным лигандом и, независимо, представляет собой галоген или гидрокарбильную, оксигидрокарбильную, галогенкарбильную, гидрокарбил-замещенную органометаллоидную, оксигидрокарбил-замещенную органометаллоидную или галогенкарбил-замещенную органометаллоидную группу, содержащую вплоть до 20 атомов углерода; и q имеет значение, равное валентности М минус 2. Способы получения этих и других полезных металлоценовых прокатализаторов известны в данной области. Каталитическую композицию для использования в этом изобретении предпочтительно получают путем активирования металлоценового прокатализатора подходящим катализатором. Термины «металлоцен» и «металлоценовый прокатализатор», которые используются в этом документе, как следует понимать, относятся к соединениям, имеющим переходный металл М, по меньшей мере, один лиганд Х не циклопентадиенильной природы, и ноль или один гетероатомсодержащий лиганд Y, где лиганды координированы к М и их число соответствует его валентности. Такие соединения, сокатализаторы, полезные для их активации для обеспечения металлоценовых катализаторов, которые могут быть применены для полимеризации олефинов с обеспечением полиолефиновых гомополимеров и сополимеров, и/или полимеризационные процессы, применяющие один или более металлоценовых катализаторов, описаны, в числе прочих, в патентах: U.S. Pat. Nos. 4752597; 4892851; 4931417; 4931517; 4933403; 5001205; 5017714; 5026798; 5034549; 5036034; 5055438; 5064802; 5086134; 5087677; 5126301; 5126303; 5132262; 5132380; 5132381; 5145819; 5153157; 5155080; 5225501; 5227478; 5241025; 5243002; 5278119; 5278265; 5281679; 5296434; 5304614; 5308817; 5324800; 5328969; 5329031; 5330948; 5331057; 5349032; 5372980; 5374753; 5385877; 5391629; 5391789; 5399636; 5401817; 5406013; 5416177; 5416178; 5416228; 5427991; 5439994; 5441920; 5442020; 5449651; 5453410; 5455365; 5455366; 5459117; 5466649; 5470811; 5470927; 5477895; 5491205 и 5491207, содержание которых включено в этот документ путем ссылки.

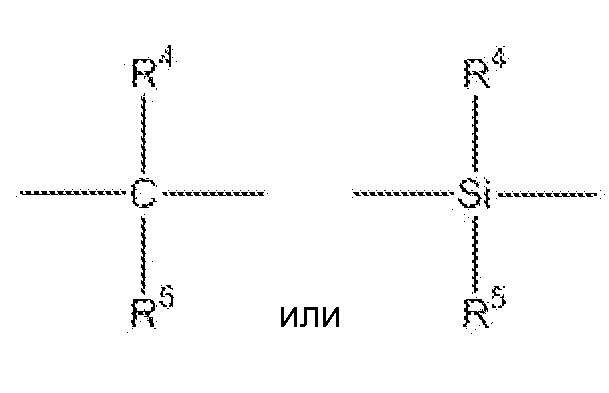

В том случае, когда применяют вышеприведенный металлоценовый прокатализатор, и сокатализатор представляет собой исключительно алюмоксан, лиганд (Cp1R1 m) предпочтительно отличается от лиганда (Cp2R2 p), а мостиковая группа R3 предпочтительно содержит, по меньшей мере, две объемные группы. Из этих мостиковых металлоценов, предпочтительными являются мостиковые металлоцены, где мостиковая группа R3 имеет структуру:

где объемная группа R4 и объемная группа R5, каждая независимо, представляет собой, или содержит, циклогидрокарбильную группу, содержащую вплоть до 20 и предпочтительно от 6 до 12 атомов углерода и от 0 до 3 гетероатомов, таких как кислород, сера, третичный азот, бор или фосфор, и, в частности, представляет собой циклоалкил, гетероциклоалкил, циклоалкенил, гетероциклоалкенил, арил, гетероарил, алкиларил, алкилгетероарил, арилалкил, гетероарилаллил, и тому подобное. М в соединении формулы (I) представляет собой титан, цирконий или гафний, q равно 2, и каждый Х представляет собой галоген.

Из этой предпочтительной группы мостиковых металлоценов особенно предпочтительными являются те, в которых лиганд (Cp2Rp 2) представляет собой инденил или флуоренил, М представляет собой цирконий, R4 и R5, каждый, представляют собой замещенный или незамещенный фенил и каждый лиганд Х представляет собой хлор.

Характерные мостиковые металлоцены формулы (I), которые могут быть использованы в полимеризационном процессе вариантов осуществления настоящего изобретения, включают, без ограничения: дифенилметилен (инденил)(флуоренил)цирконий-дихлорид, дифенилметилен(циклопентадиенил)(4,5,6,7-тетрагидро-инденил)цирконий-дихлорид, дифенилметилен(циклопентадиенил)(2-метилинденил)цирконий-дихлорид, дифенилметилен(2,4-диметилцикло-пентадиенил)(3',5'-диметилциклопентадиенил)цирконий-дихлорид, дифенилметилен(2-метил-4-трет-бутилцикло-пентадиенил)(3'-трет-бутил-5-метилциклопентадиенил)цирконий-дихлорид, диксилилметилен(2,3,5-триметилциклопентадиенил)(2',4,5'-триметилциклопентадиенил)цирконий-дихлорид, диксилилметилен(2,4-диметилциклопентадиенил)(3',5'-диметилциклопентадиенил)цирконий-дихлорид, диксилилметилен(2-метил-4-трет-бутилциклопентадиенил)(3'-трет-бутил-5-метилциклопентадиенил)цирконий-дихлорид, диксилилметилен(циклопентадиенил)(флуоренил)цирконий-дихлорид, ди-о-толилметилен(циклопентадиенил)(3,4-диметил-циклопентадиенил)цирконий-дихлорид, ди-о-толилметилен (циклопентадиенил)(3,4-диметил-циклопентадиенил)цирконий-дихлорид, ди-о-толилметилен(циклопентадиенил)(3,4-диметилциклопентадиенил)цирконий-дихлорид, ди-о-толилметилен(циклопентадиенил)(инденил)цирконий-дихлорид, дибензилметилен(циклопентадиенил)(тетраметилциклопентадиенил) цирконий-дихлорид, дибензилметилен(циклопентадиенил)(инденил)цирконий-дихлорид, дибензилметилен(циклопентадиенил)(флуоренил)цирконий-дихлорид, дициклогексилметилен(циклопентадиенил)(инденил)цирконий-дихлорид, дициклогексил(циклопентадиенил)(флуоренил)цирконий-дихлорид, дициклогексилметилен(2-метилциклопентадиенил)(флуоренил)цирконий-дихлорид, дифенилсилил(2,4-диметилциклопентадиенил)(3',5'-диметилциклопентадиенил)цирконий-дихлорид, дифенилсилил(2,4-диметилциклопентадиенил)(3',5'-диметилциклопентадиенил)цирконий-дихлорид, дифенилсилил(2,3,5-триметилциклопентадиенил)(2,4-триметилциклопентадиенил)цирконий-дихлорид, тетрафенилдисилил(циклопентадиенил)(инденил)цирконий-дихлорид, тетрафенилдисилил(3-метилциклопентадиенил)(инденил)цирконий-дихлорид, тетрафенилдисилил(циклопентадиенил)(флуоренил)цирконий-дихлорид, ди-о-толилсилил(циклопентадиенил)(триметилциклопентадиенил)цирконий-дихлорид, ди-о-толилсилил(циклопентадиенил)(тетраметилциклопентадиенил)цирконий-дихлорид, ди-о-толилсилил(циклопентадиенил)(3,4-диэтилциклопентадиенил)цирконий-дихлорид, ди-о-толилсилил(циклопентадиенил)(триэтилциклопентадиенил)цирконий-дихлорид, дибензилсилил(циклопентадиенил)(флуоренил)цирконий-дихлорид, дибензилсилил(циклопентадиенил)(2,7-ди-трет-бутил-флуоренил)цирконий-дихлорид, дициклогексилсилил(циклопентадиенил)(флуоренил)цирконий-дихлорид и дифенилметилен(циклопентадиенил-9-флуоренил)цирконий-дихлорид.

Сокатализатор, или активатор, применяемый вместе с металлоценовыми прокатализаторами формулы (I), может быть любым из алюмоксанов, известных в активировании металлоценовых прокатализаторов. Характерные алюмоксановые сокатализаторы включают алкилалюмоксаны, такие как метилалюмоксан (МАО). Смотри, например, патент: U.S. Patent No. 5229478, содержание которого в полном объеме включено в этот документ путем ссылки, как если бы было полностью изложено в этом документе.

Как правило, прокатализатор на основе мостикового металлоцена может присутствовать в реакторе в количестве, выраженном через содержание его переходного металла, от приблизительно 0,0001 ммоль/л до приблизительно 0,05 ммоль/л, предпочтительно от приблизительно 0,0002 ммоль/л до приблизительно 0,025 ммоль/л и более предпочтительно от приблизительно 0,00025 ммоль/л до приблизительно 0,02 ммоль/л.

В соответствии с этими количествами переходного металла, алюмоксановый сокатализатор может быть применен в количестве от приблизительно 0,002 ммоль/л до приблизительно 50 ммоль/л, предпочтительно от приблизительно 0,002 ммоль/л до приблизительно 25 ммоль/л и более предпочтительно от приблизительно 0,02 ммоль/л до приблизительно 10 ммоль/л. Оптимальные уровни прокатализатора на основе мостикового металлоцена и алюмоксанового сокатализатора будут, в некоторой степени, зависеть от конкретных выбранных прокатализатора и сокатализатора, а также от других переменных параметоров процесса полимеризации.

Что касается значений соотношения алюмоксанового сокатализатора к металлоценовому прокатализатору, эти значения могут составлять приблизительно 1000:1, приблизительно 750:1, приблизительно 500:1, приблизительно 250:1, приблизительно 100:1, приблизительно 50:1 или приблизительно 25:1. В некоторых вариантах осуществления, значение соотношения металлоценового прокатализатора к алюмоксановому сокатализатору предпочтительно составляет 500:1. В других вариантах осуществления, значение соотношения металлоценового прокатализатора к алюмоксановому сокатализатору предпочтительно составляет 100:1. В дополнительных других вариантах осуществления, значение соотношения металлоценового прокатализатора к алюмоксановому сокатализатору предпочтительно составляет 25:1.

При применении алюмоксанового сокатализатора, может быть преимущественным включение триалкилалюминиевого соединения, такого как триметилалюминий, триэтилалюминий, три(н-пропил)алюминий, триизопропилалюминий, три(н-бутил)алюминий, триизобутилалюминий, и тому подобного, для снижения количества алюмоксана, необходимого для подходящей активации металлоценового прокатализатора. Как правило, необязательный триалкилалюминий может быть применен в молярном соотношении к металлоценовому прокатализатору от приблизительно 1 до приблизительно 1000 и предпочтительно от приблизительно 2 до приблизительно 500.

Также предполагается, что при активации металлоценового прокатализатора вместе с алюмоксановым сокатализатором может быть необязательно применен нейтральный или анионный металлоидсодержащий компонент. Характерные нейтральные металлоидсодержащие компоненты включают бораны, такие как перфторарилборановые соединения, например, трис(пентафторфенил)боран, трис(метоксифенил)боран, трис(трифторметилфенил)боран, трис(3,5-ди[трифтор-метил]фенил)боран, трис(тетрафторксилил)боран, трис(тетрафтор-о-толил)боран, и тому подобное. Из вышеприведенных боранов, трис(пентафторфенил)боран и трис(3,5-ди-[трифторметил]фенил)боран являются предпочтительными. Другие полезные вспомогательные компоненты включают алюминийсодержащие гомологи вышеприведенных соединений.

Характерные анионные металлоидсодержащие компоненты включают бораты, такие как перфторарилбораты, например, тетракис(пентафторфенил)борат лития, тетракис(трифторметилфенил)борат лития, тетракис(3,5-ди[три-фторметил]фенил)борат лития, тетракис(пентафтор-фенил)борат натрия, тетракис(пентафтор-фенил)борат калия, тетракис(пентафтор-фенил)борат магния, тетракис(пентафтор-фенил)борат титана, тетракис(пентафтор-фенил)борат олова, тетракис(пентафтор-фенил)борат диметиланилиния и тому подобное. Из вышеупомянутых боратов, тетракис(пентафтор-фенил)борат диметиланилиния и бораты щелочных металлов, такие как тетракис(пентафтор-фенил)борат лития и тетракис(3,5-ди[трифтор-метил]фенил)борат лития, являются предпочтительными. В некоторых вариантах осуществления, могут быть использованы алюминатсодержащие гомологи вышеупомянутых соединений.

Как правило, нейтральные или анионные металлоидсодержащие компоненты могут быть использованы в молярном соотношении к металлоценовому прокатализатору, составляющем приблизительно 1:2, приблизительно 1:1,5, приблизительно 1:1, или приблизительно 1:0,5. В том случае, когда анионный металлоидсодержащий компонент представляет собой тетракис(пентафторфенил)борат диметиланилиния, соотношение бората к металлоценовому прокатализатору составляет 1:1.

Активация металлоцена, которая дает активированную металлоценовую каталитическую композицию, может быть достигнута комбинированием вышеупомянутых металлоценовых прокатализаторов с алюмоксановым сокатализатором, необязательно в присутствии нейтрального или анионного металлоидсодержащего компонента либо одновременно, либо в любой последовательности и с любым интервалом во времени между добавлениями и либо в присутствии, либо в отсутствии олефинового(ых) мономера(ов) и водорода. Активация необязательно протекает при температуре, находящейся в диапазоне от 0 до 100°С, и необязательно в течение периода времени, находящегося в диапазоне от 1 минуты до 72 часов. Необязательно, активация протекает в 0-99% инертного углеводородного растворителя, либо алифатического, либо ароматического. В предпочтительном варианте осуществления, металлоценовый катализатор подвергают активации в течение 10 минут при комнатной температуре и с использованием толуола в качестве растворителя.

В некоторых вариантах осуществления, композицию на основе активированного металлоценового катализатора приготавливают заранее и после этого композицию вводят в полимеризационный реактор с олефиновым(ыми) мономером(ами), необязательно в присутствии водорода.

Реакцию металлоценового прокатализатора с алюмоксановым сокатализатором с вырабатыванием активированного металлоценового катализатора проводят при температуре, находящейся в диапазоне от приблизительно 0 до приблизительно 100°С, например от приблизительно 0 до приблизительно 80°С, от приблизительно 10 до приблизительно 50°С или от приблизительно 25 до приблизительно 50°С; в течение периода времени от приблизительно 1 минуты до приблизительно 72 часов, например от приблизительно 1 минуты до приблизительно 50 часов, от приблизительно 1 минуты до приблизительно 30 часов или от приблизительно 1 минуты до приблизительно 24 часов.

Полимеризация или сополимеризация вышеупомянутых мономеров, необязательно с использованием водорода, и активированного металлоценового катализатора, может быть проведена любым известным способом, например, в жидкой фазе (то есть, в растворе или в жидкой массе) или в суспензионном процессе либо непрерывным способом, либо периодическим способом. Такие процессы, как правило, проводят при температурах в диапазоне от приблизительно 0°С до приблизительно 200°С, например от приблизительно 0°С до приблизительно 150°С, от приблизительно 10°С до приблизительно 100°С или от приблизительно 50°С до приблизительно 150°С. В том случае, когда полимеризацию или сополимеризацию проводят в присутствии водорода, характерные значения используемого давления водорода включают от приблизительно 10 до приблизительно 3000 psig (манометрическое давление в фунтах на квадратный дюйм), например от приблизительно 10 до приблизительно 500 psig, от приблизительно 10 до приблизительно 200 psig, от приблизительно 50 до приблизительно 150 psig или от приблизительно 10 до приблизительно 60 psig.

Следует хорошо понимать, что регулирование температуры полимеризации непосредственно сказывается на качестве протекания полимеризации, например на активности, а также на конечных свойствах продукта, например, на уровне ненасыщенности в полимере, что подтверждается йодным числом. Как правило, по мере приближения температуры полимеризации к 150°С или выше, максимальная температура, достигаемая во время полимеризации, даже в ситуациях, где имеет место экзотермический процесс, должна быть в значительной мере ближе к исходной температуре полимеризации. В некоторых случаях, однако, следует заботиться о температурах полимеризации, превышающих 150°С, с тем, чтобы температура полимеризации, даже в ситуациях, где имеет место экзотермический процесс, не была выше, чем исходная температура полимеризации, более чем на приблизительно 20°С.

С учетом природы конечного жидкого полиолефина, полимеризация может быть проведена в чистом жидком мономере (то есть, в отсутствии растворителя) или, если желательно, в присутствии растворителя. Растворители для разбавления, которые могут быть применены, включают углеводороды с линейной и разветвленной цепью, такие как бутаны, пентаны, гексаны, гептаны, октаны деканы, и тому подобное, циклические и алициклические углеводороды, такие как циклопентан, циклогексан, циклогептан, метил-циклопентан, метилциклогексан, метилциклогептан и тому подобное, и алкил-замещенные ароматические соединения, такие как толуол, ксилол, и тому подобное, и их смеси.

Обычный периодический процесс полимеризации в растворе может быть проведен путем введения, в первую очередь, жидкого мономера, например 1-децена, либо как такового, либо в комбинации с необязательным углеводородным растворителем, например гексаном, ксилолами, и так далее, в реактор с мешалкой. Если сополимеризацию проводят в присутствии дополнительного жидкого мономера, например 1-октена, он может быть добавлен либо последовательно, либо одновременно с другим мономером. Если сополимеризацию проводят в присутствии газообразного мономера, например пропена, газообразный мономер впрыскивают либо в раствор другого мономера (газообразный или жидкий), либо в чистый жидкий мономер. Обычные значения давления газообразного мономера составляют от приблизительно 10 до приблизительно 100 psig (манометрическое давление в фунтах на квадратный дюйм), от приблизительно 10 до приблизительно 80 psig, от приблизительно 10 до приблизительно 60 psig или от приблизительно 10 до приблизительно 50 psig. В предпочтительном варианте осуществления, поли-альфа-олефин образуется в ходе сополимеризации децена и пропена. В особенно предпочтительном варианте осуществления, децен представляет собой 1-децен. В том случае, когда 1-децен сополимеризуют с пропеном, соотношение подачи 1-децена к пропену составляет от приблизительно 100:1, от приблизительно 100:2, от приблизительно 100:5 или от приблизительно 100:10.

Необязательно может быть добавлено незначительное количество поглотителя инертной примеси, например, вышеупомянутых триалкилалюминиевых соединений. Затем реактор нагревают или охлаждают до желательной температуры, и необязательно и отдельно может быть введено в реактор с мешалкой измеренное количество водорода. При проведении реакции полимеризации в присутствии водорода, стадия гидрогенизации исключается, и жидкие поли-альфа-олефины некоторых вариантов осуществления настоящего изобретения являются в значительной мере насыщенными и, следовательно, будут обладать низким йодным числом, например йодным числом, имеющим значение от приблизительно 0,0 до приблизительно 10, предпочтительно от приблизительно 0,1 до приблизительно 5, и наиболее предпочтительно от приблизительно 0,2 до приблизительно 3.

Когда желательные условия установлены, тогда в жидкую фазу в реакторе добавляют углеводородный раствор катализатора в требуемых количествах. Скорость полимеризации контролируют посредством концентрации катализатора и мономера(ов), присутствующих или добавляемых во время полимеризации. Температуру реакции регулируют с помощью змеевиковых холодильников, и тому подобного, и исходное общее давление в реакторе поддерживают посредством постоянного потока водорода, инертного газа, газообразного(ых) мономера(ов) или их комбинации. По завершении полимеризации, в реакторе снижают давление, и катализатор дезактивируют традиционным средством. Компоненты отработанного катализатора могут быть извлечены из продукта реакции путем смешения, например, со спиртом, водой, или со смесью того и другого, затем путем фазового разделения гидрокарбильного компонента и водного компонента. Альтернативно, с продуктом реакции может быть смешано основное твердое вещество, такое как оксид кальция, и отфильтровано. Жидкий полиолефин затем может быть извлечен из гидрокарбильного компонента традиционными способами, например выпариванием, перегонкой, и тому подобным способом, и затем подвергнут дополнительной переработке, если желательно.

В зависимости от степени превращения мономера и от вязкости содержимого в реакторе, может быть добавлен углеводородный растворитель для содействия удалению жидкого полиолефинового продукта. Компоненты отработанного катализатора могут быть извлечены из продукта реакции путем смешения, например, со спиртом, водой или со смесью того и другого, затем путем фазового разделения гидрокарбильного компонента и водного компонента. Жидкий полиолефин затем может быть выделен из гидрокарбильного компонента традиционными способами, например выпариванием, перегонкой, и тому подобным, и затем подвергнут дополнительной переработке, если это желательно.

ПРИМЕРЫ

Настоящее изобретение теперь будет дополнительно описано со ссылкой на следующие неограничивающие Примеры.

Пример 1

В «перчаточном» боксе, в 25-миллилитровый пузырек взвешивают 0,02 грамма Ph2C(Cp-9-Flu)ZrCl2 (дифенилметилен(циклопентадиенил-9-флуоренил)цирконий-дихлорид). В пузырек добавляют 12 мл 1,5 М раствора МАО (метилалюмоксан), и получающуюся в результате смесь растворяют в шейкере (сосуд для встряхивания) в течение 10 минут при комнатной температуре.

В 3-литровый реактор Бучи, свободный от влаги и воздуха, загружают 670 грамм сухого 1-деценового мономера. Затем реактор продувают азотом. Реактор доводят до температуры 90°С. Затем в реактор добавляют 33 грамма пропена, что приводит к повышению давления в реакторе до 38 psig (манометрическое давление в фунтах на квадратный дюйм). В реактор вводят водород, чтобы довести давление в реакторе до 50 psig. С использованием сухого 5-миллилитрового шприца и иглы, в реактор вводят 5 мл раствора катализатора. При перемешивании при 550 оборотах в минуту (rpm), реакции дают протекать в течение 30 минут. Затем реактор вентилируют и продувают азотом, и продукту дают остыть до безопасной для удаления температуры.

Порцию содержимого реактора, 100 грамм, переносят в сосуд, оснащенный устройством для перемешивания, и добавляют 2,0 грамма порошка оксида кальция, нагревают до 60°С, и раствор смешивают в течение 30 минут. Затем раствор фильтруют с использованием фильтр-пресса с давлением азота 40 psi (фунтов на квадратный дюйм) и с 10-микронным фильтровальным диском.

Затем из оставшегося органического раствора получают полимер путем выпаривания при пониженном давлении в роторном испарителе. Полученный полиолефиновый материал имеет кинематическую вязкость при 100°С 964 сантистокс и уровень разветвления 22%, измеренный как содержание метильных групп (% С3).

Пример 2

Образец Примера 2 приготавливают таким же способом, как в Примере 1, но вместо пропена используют азот, который добавляют до увеличения уровня давления, аналогичного увеличению уровня давления, обнаруживаемому в Примере 1. Определяют, что полимер имеет кинематическую вязкость 760 сантистокс при 100°С и уровень разветвления 19%.

Пример 3

Используют более низкое соотношение со-Катализатор:Катализатор и введение активатора. В «перчаточном» боксе, в 25-миллилитровый пузырек взвешивают 0,02 грамма Ph2C(Cp-9-Flu)ZrCl2 и 0,0288 грамма тетракис(пентафторфенил)бората диметиланилиния. В пузырек добавляют 2,4 мл 1,5 М раствора МАО и 9,6 грамм толуола, и смеси дают раствориться с использованием шейкера (сосуд для встряхивания) в течение 10 минут при комнатной температуре. Остальная часть методики является такой же, как в Примере 1. Как обнаружено, полимер в этом примере имеет кинематическую вязкость 967 сантистокс при 100°С и уровень разветвления 22%.

Пример 4

Образец Примера 4 приготавливают способом, аналогичным способу Примера 3, за исключением того, что для увеличения уровня давления, аналогичного увеличению уровня давления, обнаруживаемому в Примере 3, вместо пропена используют азот. Определяют, что полимер имеет кинематическую вязкость 875 сантистокс при 100°С и уровень разветвления 19%.

Пример 5

Используют дополнительное снижение соотношения со-Катализатор:Катализатор и введение активатора при более низком уровне пропена. В «перчаточном» боксе, в 25-миллилитровый пузырек взвешивают 0,02 грамма Ph2C(Cp-9-Flu)ZrCl2 и 0,0288 грамма тетракис(пентафторфенил)бората диметиланилиния. В пузырек добавляют 0,6 мл 1,5 М раствора МАО и 11,4 грамма толуола, и смеси дают раствориться с использованием шейкера (сосуд для встряхивания) в течение 10 минут при комнатной температуре. Остальная часть методики является такой же, как в Примере 1, за исключением того, что добавляют только 15 грамм пропена с увеличением давления до 23 psig. Как обнаружено, полимер в этом примере имеет кинематическую вязкость 754 сантистокс при 100°С и уровень разветвления 20%.

Параметры процесса и результаты Примеров 1-5 суммированы в Таблице 1, ниже.

давление в фунтах на квадратный дюйм)

[1,05 г]

[1,05 г]

[0,21 г]

[0,21 г]

[0,053 г]

Катализатор, граммы

2Борат = Тетракис(пентафторфенил)борат диметиланилиния

3PCF = Дифенилметилен(циклопентадиенил-9-флуоренил)цирконий-дихлорид

4%С3 = Определяемый инфракрасной спектроскопией тонких полимерных пленок на инфракрасном спектрофотометре Perkin-Elmer модели Spectrum 1000, путем сравнения относительных интенсивностей метильных групп и метиленовых групп в полимере. Этот способ дает близкое соответствие с измерениями, сделанными согласно стандарту ASTM D3900, который определяет относительное соотношение этилена к пропену в сополимерах ЕР 9.

Примеры 6-9

В Примерах 6-9 используют установку с 1250-миллилитровым реактором непрерывного действия, куда при перемешивании независимо подают два мономера, катализатор и водород.

В «перчаточном» боксе делают приготовления двух катализаторов. Приготовление исходного катализатора, для инициирования реакции, выполняют путем взвешивания 0,01 грамма Ph2(Cp-9-Flu)ZrCl2 и 0,0144 грамма тетракис(пентафторфенил)бората диметиланилиния в 25-миллилитровый пузырек, затем путем добавления 2,4 мл 1,5М-го раствора МАО и 2,6 грамм толуола и путем растворения смеси с использованием шейкера (сосуд для встряхивания) в течение 10 минут при комнатной температуре. Приготовление второго катализатора, для использования в непрерывной реакции, выполняют путем добавления 0,07 грамм Ph2(Cp-9-Flu)ZrCl2, 0,101 грамма тетракис(пентафторфенил)бората диметиланилиния, 21 мл 1,5М-го раствора МАО и 40 мл толуола в 100-миллилитровую бутылочку и путем растворения смеси с использованием шейкера (сосуд для встряхивания) в течение 10 минут при комнатной температуре.

Реактор, свободный от влаги и воздуха, первоначально загружают приблизительно на ¾ объема посредством 940 мл (695 грамм) сухого децена и нагревают до 100°С. Добавляют водород, чтобы довести давление в реакторе до 30 psig. Приготовленный исходный катализатор впрыскивают в реактор при перемешивании со скоростью 550 оборотов в минуту (rpm). Посредством водорода в реакторе создают давление 100 psig, и реактору дают работать в течение 72 минут.

Пример 6

Непрерывную полимеризацию начинают с введения децена со скоростью 25 грамм/мин, потока водорода в 100 стандартных литров в час (SLPH = Space Liquid Per Hour) и 0,4 г/мин раствора катализатора. Выделение тепла подтверждает протекание реакции, и температуру поддерживают при 125°С. Через один час после начала непрерывной полимеризации, берут образец-пробу полимерного раствора.

Порцию образца-пробы, 100 грамм, переносят в сосуд, оснащенный устройством для перемешивания, и добавляют 2,0 грамма порошка оксида кальция, нагревают до 60°С, и раствор смешивают в течение 30 минут. Затем раствор фильтруют с использованием фильтр-пресса с давлением азота 40 psi (фунтов на квадратный дюйм) и с 10-микронным фильтровальным диском.

Затем из оставшегося органического раствора получают полимер путем выпаривания при пониженном давлении в роторном испарителе. Полученный полиолефиновый материал имеет кинематическую вязкость при 100°С 138,7 сантистокс и уровень разветвления 19%, измеренный как содержание метильных групп (% С3).

Пример 7

Непрерывная полимеризация протекает при добавлении пропена со скоростью 2,5 г/мин. Через четыре минуты после начала подачи пропена, отбирают образец-пробу полимерного раствора.

Порцию образца-пробы, 100 грамм, переносят в сосуд, оснащенный устройством для перемешивания, и добавляют 2,0 грамма порошка оксида кальция, нагревают до 60°С, и раствор смешивают в течение 30 минут. Затем раствор фильтруют с использованием фильтр-пресса с давлением азота 40 psi (фунтов на квадратный дюйм) и с 10-микронным фильтровальным диском.

Затем из оставшегося органического раствора получают полимер путем выпаривания при пониженном давлении в роторном испарителе. Полученный полиолефиновый материал имеет кинематическую вязкость при 100°С 140,4 сантистокс и уровень разветвления 21%, измеренный как содержание метильных групп (% С3).

Пример 8

Непрерывная полимеризация протекает при добавлении пропена. Через тридцать минут после начала подачи пропена, отбирают образец-пробу полимерного раствора.

Порцию образца-пробы, 100 грамм, переносят в сосуд, оснащенный устройством для перемешивания, и добавляют 2,0 грамма порошка оксида кальция, нагревают до 60°С, и раствор смешивают в течение 30 минут. Затем раствор фильтруют с использованием фильтр-пресса с давлением азота 40 psi (фунтов на квадратный дюйм) и с 10-микронным фильтровальным диском.

Затем из оставшегося органического раствора получают полимер путем выпаривания при пониженном давлении в роторном испарителе. Полученный полиолефиновый материал имеет кинематическую вязкость при 100°С 160,2 сантистокс и уровень разветвления 21%, измеренный как содержание метильных групп (% С3).

Пример 9

Непрерывное протекание полимеризации останавливают, а реакции дают протекать дальше. Через тридцать минут после прекращения подачи реагентов в реактор, отбирают образец-пробу полимерного раствора.

Порцию образца-пробы, 100 грамм, переносят в сосуд, оснащенный устройством для перемешивания, и добавляют 2,0 грамма порошка оксида кальция, нагревают до 60°С, и раствор смешивают в течение 30 минут. Затем раствор фильтруют с использованием фильтр-пресса с давлением азота 40 psi (фунтов на квадратный дюйм) и с 10-микронным фильтровальным диском.

Затем из оставшегося органического раствора получают полимер путем выпаривания при пониженном давлении в роторном испарителе. Полученный полиолефиновый материал имеет кинематическую вязкость при 100°С 133,0 сантистокс и уровень разветвления 22%, измеренный как содержание метильных групп (% С3).

Параметры процесса и результаты Примеров 6-9 суммированы в Таблице 2, ниже.

сантистокс @ 100°C

сантистокс @ 40°C

Mw/Mn4

2%С3 = Определяют посредством инфракрасной спектроскопии тонких полимерных пленок на инфракрасном спектрофотометре Perkin-Elmer модели Spectrum 1000, путем сравнения относительных интенсивностей метильных групп и метиленовых групп в полимере. Этот способ дает близкое соответствие с измерениями, выполненными согласно стандарту ASTM D3900, который определяет относительное соотношение этилена к пропену в сополимерах ЕР 9.

3Иодное число = способ определения согласно стандарту ASTM D5768.

4Mw, Mn и коэффициент полидисперсности = Гельпроникающая Хроматография с использованием полистирольных стандартов.

5Температура Потери Текучести = определяют согласно стандарту ASTM D97.

Поли-альфа-олефиновые продукты высокой вязкости обычно используют для загущения поли-альфа-олефиновых продуктов более низкой вязкости с изготовлением смазочных материалов с приемлемой вязкостью для их предполагаемых применений. Вязкость является ключевым свойством смазочного материала, и несколько профессиональных организаций создали системы классификации диапазонов вязкости, которые могут быть применены для желательного применения. Одна такая организация представляет собой общество инженеров автомобильной промышленности (SAE). В их публикации SAE J-306, полный объем которой включен в этот документ путем ссылки, одна такая марка вязкости, определяемая для использования в трансмиссионных смазочных материалах, представляет собой марку SAE 90. Смазочные материалы, соответствующие этой марке вязкости, имеют кинематическую вязкость 13,5-<18,5 сантистокс при 100°С. Обычная целевая вязкость для таких продуктов составляет 14,5 сантистокс. Смеси, использующие поли-альфа-олефин текущего изобретения с деценом и пропеном в качестве мономеров и с уровнем разветвления >19%, продемонстрировали улучшенную эффективность загущения при сохранении важных низкотемпературных характеристик полимера, не содержащего пропен. Улучшенную эффективность загущения определяют как требование меньшего количества поли-альфа-олефина высокой вязкости для соответствия намеченной кинематической вязкости при 100°С.

Таблица 3, ниже, показывает кинематические вязкости и вязкости по Брукфилду для смесей SAE 90, содержащих поли-альфа-олефин из Примера 4 и поли-альфа-олефины из Примеров 6 и 9.

Любой признак, описанный или заявленный в отношении любой раскрытой реализации изобретения, может быть объединен в любой комбинации с любым одним или несколькими другим(и) признаком(ами), описанным(и) или заявленным(и) в отношении любой другой реализации изобретения или любых других реализаций изобретения, при условии, что признаки не являются обязательно технически в принципе несовместимыми, и все такие комбинации находятся в пределах объема настоящего изобретения. Кроме того, прилагаемые ниже пункты формулы излагают некоторые неограничивающие комбинации признаков в пределах объема изобретения, но также рассматриваемые как находящиеся в пределах объема изобретения, которые представляют собой все возможные комбинации предмета (сущности) любых двух или нескольких пунктов формулы, в любой возможной комбинации, при условии, что комбинация не является обязательно технически в принципе несовместимой. Все патенты, патентные заявки и публикации, приводимые в этом документе, включены в этот документ путем ссылки в полном объеме.

Изобретение относится к поли-альфа-олефину, полученному из децена и пропена и имеющему уровень разветвления более чем 19%, и к способу получения таких поли-альфа-олефинов. Децен представляет собой 1-децен. Описан способ получения поли-альфа-олефина из, по меньшей мере, двух мономеров, где два мономера включают децен и пропен. Полимеризация проходит в присутствии металлоценового катализатора Ph2C(Cp-9-Flu)ZrCl2 и алюмоксанового со-катализатора. Также описан способ, включающий стадии, в числе прочего, обеспечение корреляции между общим количеством пропена, используемым для образования поли-альфа-олефина, и, по меньшей мере, одной из характеристик поли-альфа-олефина: уровнем разветвления или вязкостью поли-альфа-олефина. Технический результат - изготовление поли-альфа-олефинов, содержащих децен и пропен, с предсказуемыми уровнями разветвления и вязкостями. 3 н. и 12 з.п. ф-лы, 3 табл., 9 пр.

1. Поли-альфа-олефин, полученный из децена и пропена и имеющий уровень разветвления более чем 19%.

2. Поли-альфа-олефин по п.1, имеющий кинематическую вязкость от 20 до 1000 сантистокс при 100°С.

3. Поли-альфа-олефин по п.1, где поли-альфа-олефин имеет вязкость по Брукфилду при -40°С, в случае приготовленного состава в виде смеси SAE 90, менее чем 45000 сантипуаз.

4. Поли-альфа-олефин по п.1, где поли-альфа-олефин имеет температуру потери текучести, которая составляет менее чем -30°С.

5. Поли-альфа-олефин по п.1, где децен включает 1-децен.

6. Способ получения поли-альфа-олефина, где способ включает стадию полимеризации, по меньшей мере, двух мономеров в реакционной смеси с образованием поли-альфа-олефина, где два мономера включают децен, предпочтительно 1-децен, и пропен, в присутствии металлоценового катализатора, такого как Ph2C(Cp-9-Flu)ZrCl2, и алюмоксанового со-катализатора, предпочтительно алкилалюмоксанового со-катализатора, предпочтительно метилалюмоксана, где поли-альфа-олефин имеет уровень разветвления более чем 19%.

7. Способ по п.6, где поли-альфа-олефин имеет вязкость по Брукфилду при -40°С, в случае приготовленного состава в виде смеси SAE 90, менее чем 45000 сантипуаз.

8. Способ по п.6, где поли-альфа-олефин имеет температуру потери текучести менее чем -15°С.

9. Способ по п.6, где каталитическая система дополнительно содержит борат, предпочтительно борат, выбранный из группы, состоящей из тетракис(пентафторфенил)бората лития, тетракис(трифторметилфенил)бората лития, тетракис(3,5-ди[три-фторметил]фенил)бората лития, тетракис(пентафтор-фенил)бората натрия, тетракис(пентафтор-фенил)бората калия, тетракис(пентафтор-фенил)бората магния, тетракис(пентафтор-фенил)бората титана, тетракис(пентафтор-фенил)бората олова и тетракис(пентафтор-фенил)бората диметиланилиния.

10. Способ по п.6, где реакционная смесь содержит децен в количестве более чем 75 мас.% и пропен в количестве от приблизительно 1 мас.% до приблизительно 25 мас.%.

11. Способ получения поли-альфа-олефина из, по меньшей мере, двух мономеров, где два мономера включают децен, предпочтительно 1-децен, и пропен, где способ включает стадии:

(a) обеспечения корреляции между общим количеством пропена, используемым для получения поли-альфа-олефина, и, по меньшей мере, одной из характеристик поли-альфа-олефина: уровнем разветвления или вязкостью поли-альфа-олефина;

(b) определения целевого общего количества пропена, используемого для образования поли-альфа-олефина, исходя из корреляции и желательного уровня разветвления;

(c) приготовления реакционной смеси, содержащей, по меньшей мере, два мономера, где реакционная смесь содержит пропен в целевом количестве;

и

(d) полимеризации, по меньшей мере, двух мономеров в реакционной смеси в присутствии металлоценового катализатора, такого как Ph2C(Cp-9-Flu)ZrCl2, и алюмоксанового со-катализатора, предпочтительно алкилалюмоксанового со-катализатора, предпочтительно метилалюмоксана, с получением поли-альфа-олефина.

12. Способ по п.11, где поли-альфа-олефин имеет вязкость по Брукфилду при -40°С, в случае приготовленного состава в виде смеси SAE 90, менее чем 45000 сантипуаз.

13. Способ по п.11, где поли-альфа-олефин имеет температуру потери текучести менее чем -15°С.

14. Способ по п.11, где каталитическая система дополнительно содержит борат, предпочтительно где борат выбирают из группы, состоящей из тетракис(пентафторфенил)бората лития, тетракис(трифторметилфенил)бората лития, тетракис(3,5-ди[три-фторметил]фенил)бората лития, тетракис(пентафтор-фенил)бората натрия, тетракис(пентафтор-фенил)бората калия, тетракис(пентафтор-фенил)бората магния, тетракис(пентафтор-фенил)бората титана, тетракис(пентафтор-фенил)бората олова и тетракис(пентафтор-фенил)бората диметиланилиния.

15. Способ по п.11, где реакционная смесь содержит децен в количестве более чем 75 мас.% и пропен в количестве от приблизительно 1 мас.% до приблизительно 25 мас.%.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 5105051 А, 14.04.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАЛЬФАОЛЕФИНОВОГО ПРОДУКТА | 2003 |

|

RU2309930C2 |

Авторы

Даты

2013-04-27—Публикация

2009-01-12—Подача