Изобретение относится к различным технологиям, связанным с пропиткой материала жидким реагентом, например к области электротехники (пропитка электродвигателей), а именно к контролю качества процесса пропитки.

Известен способ контроля качества пропитки изделий смолой, заключающийся в том, что контроль качества проведенного процесса пропитки производится по показателям привеса (количество поглощенной смолы), влагопроницаемости и глубине пропитки [1]. Для этой цели в автоклав помещается контрольный образец, который и исследуется. Влагопроницаемость определяется постепенным снятием слоев с контрольного образца с обеих сторон и последующей проверкой на влагопроницаемость.

Недостатком известного способа является тот факт, что контрольный образец может отличаться по структуре пор, газопроницаемости и габаритам от целевого изделия, подвергаемого пропитке. При изменении формы, массы целевого изделия приходится менять и контрольный образец. В том случае, если в качестве контрольного образца выступает второе целевое изделие, то при последующем разрушающем анализе это изделие уже не может быть использовано.

Также известен способ контроля качества пропитки по так называемому привесу /1/. В случае пропитки изделия жидким металлом качество пропитки контролируется взвешиванием. Разность масс до и после пропитки, привес позволяют определить количество металла, затраченного на заполнение пор.

Недостатком этого способа является недостоверность определения полной степени пропитки, поскольку не известен свободный объем пор пропитываемого материала до начала пропитки. В результате после получения значения по привесу и определения количества металла, затраченного на пропитку, остается невыясненным вопрос полного заполнения всех пор изделия.

Более совершенным является способ контроля качества пропитки [2] электротехнических изделий, заключающийся в том, что обмотку нагревают электрическим током и измеряют ее характеристики до и после пропитки, по которым судят о качестве пропитки, отличающийся тем, что с целью повышения качества контроля нагревание пропитанной и непропитанной обмоток проводят до установившегося значения температуры, а о качестве пропитки судят по разности времен достижения установившегося значения температуры.

Недостатками известного способа являются:

во-первых, невозможность контроля качества пропитки непосредственно в ходе самого процесса, поскольку для контроля качества по известному способу необходимо извлечение изделия из пропиточного автоклава и последующая его сушка;

во-вторых, такой способ контроля может быть применим только для контроля электроизоляционных свойств изделия и не может быть использован в случае пропитки изделия с целью повышения его механических свойств или антифрикционных свойств.

Указанных недостатков лишен предложенный в работе [3] способ неразрушающего контроля пропитки пористых изделий жидкостью, заключающийся в том, что в процессе пропитки в пропиточном автоклаве измеряются параметры акустической эмиссии (АЭ) в ультразвуковом диапазоне частот, а об окончании пропитки и завершении процесса импрегнирования судят по параметру суммарного счета сигналов. Авторы указывают, что в некоторый период «суммарный счет сигналов АЭ становится неизменным, что можно использовать как параметр, характеризующий завершение процесса».

Этот способ является наиболее близким к заявляемому, однако, он не позволяет определить окончание процесса пропитки с достаточной точностью. Проведенные авторами дополнительные исследования показали, что суммарный счет сигналов АЭ в процессе пропитки и после ее окончания никогда не остается неизменным. Причина этого в том, что на индуцирование акустических сигналов влияет движение и схлопывание газовых пузырьков, вытесненных жидкостью из объема изделия на стадии пропитки. В случае использования в качестве импрегната (пропитывающего агента) вязких жидкостей процесс движения газовых пузырьков продолжается еще длительное время. Поэтому приводимый авторами в работе [3] график изменения суммарного счета в процессе пропитки при внимательном рассмотрении оказывается не неизменным, а стабильно растущим, пусть и с медленной скоростью, что и иллюстрируют приводимые ниже графики (фиг.1, 2). На фиг.1 показан приводимый авторами график изменения суммарного счета сигналов акустической эмиссии (АЭ) и увеличенные масштабы (фиг.2) «неизменного» участка суммарного счета сигналов АЭ этого же графика. Из приведенного графика фиг.2 видно, что и спустя час после начала пропитки регистрируются сигналы АЭ. Поэтому момент окончания стадии пропитки по предложенному авторами параметру не может быть точным. По параметру суммарный счет сигналов АЭ момент окончания пропитки можно определять с точностью не выше ±50 секунд.

Сущность изобретения

Целью настоящего изобретения является устранение указанных недостатков и повышение точности контроля завершения процесса пропитки. Достижение указанной цели осуществляется с помощью предлагаемого авторами способа.

Способ контроля качества пропитки изделий с помощью явления акустической эмиссии, отличающийся тем, что с целью повышения точности определения момента окончания в пропиточном автоклаве измеряются энергия и длительность акустических сигналов в ультразвуковом диапазоне частот, а об окончании пропитки и завершении процесса импрегнирования судят по превышению энергии и длительности акустических сигналов порогового уровня стадии пропитки.

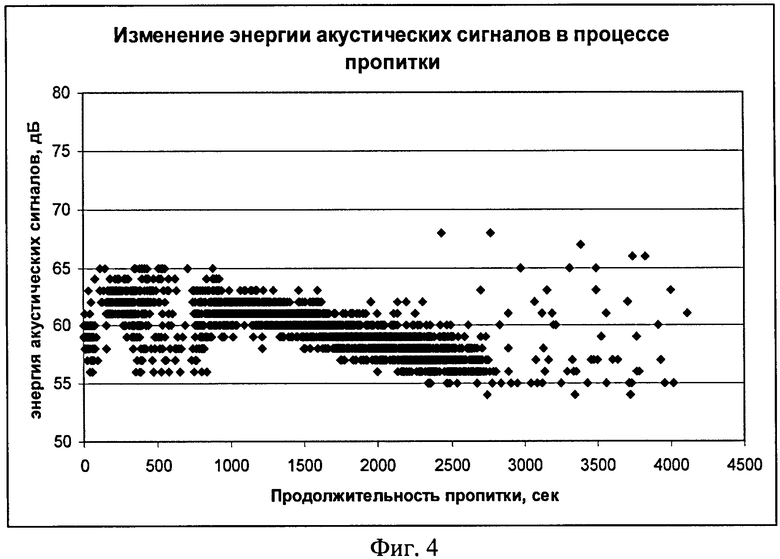

Проведенные авторами дополнительные исследования позволили установить, что параметрами, наиболее точно регистрирующими момент окончания пропитки, являются не суммарный счет сигналов, а длительность сигналов и энергия сигналов (фиг.3, 4). Причина этого в следующем. Сигналы АЭ в начальной стадии пропитки, в процессе насыщения пор жидкостью и после окончания пропитки имеют разную природу.

В начальной стадии пропитки жидкость заполняет крупные поры, поэтому вытесняемые газовые пузырьки имеют сравнительно большие размеры и индуцируют сигналы с относительно высокой энергией и длительностью. В процессе насыщения более мелких пор изделия жидкостью индуцированные акустические сигналы отличаются большим числом, сравнительно малой энергией и длительностью. Чем меньше размер пор изделия, тем меньше размер вытесняемых газовых пузырьков и меньше энергия АЭ (фиг.4). Поскольку импрегнату (пропитывающей жидкости) трудно проникнуть в мелкие поры, этот процесс идет медленно и по мере завершения пропитки энергия и длительность сигналов АЭ постепенно уменьшаются.

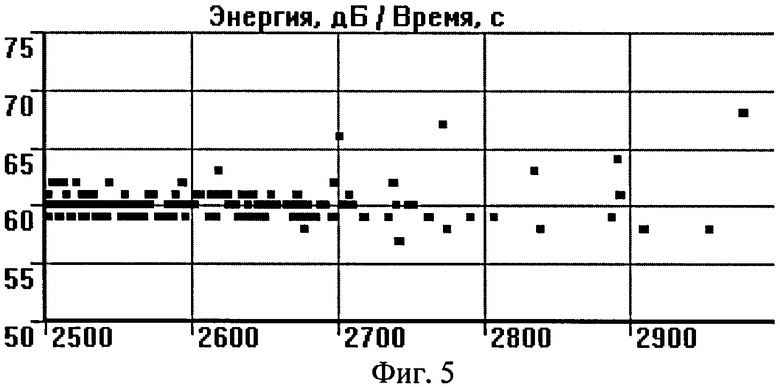

Однако прекращение вытеснения газов из пор (что собственно и означает окончание пропитки) также сопровождается индуцированием сигналов АЭ, но уже с высокой энергией и большой длительностью. В приводимом примере показано, что если в ходе пропитки энергия сигналов АЭ не превышала 65 дБ и на ее завершающей стадии варьировалась в диапазоне 55-60 дБ, а длительность сигналов АЭ в этот период не превышала 50-150 мкс, то после окончания пропитки энергия АЭ достигла значений в 66-68 дБ (фиг.5), длительность сигналов превышала 200 мкс и достигала значений в 600 мкс и более. Приводимая таблица 1 показывает, что различия в энергии сигналов АЭ выходят за статистический доверительный интервал в 3 сигма.

Анализ статистических данных по энергии сигналов АЭ свидетельствует, что момент окончания пропитки приходится на интервале 2700-2750 секунд от начала пропитки.

Природа образования высокоэнергетических сигналов АЭ связана с агрегацией уже выделившихся газовых пузырьков и увеличением их размеров. Количество сигналов АЭ становится существенно меньше, а энергия и длительность выше. Установлено, что энергия и длительность сигналов АЭ превышает значения названных параметров АЭ в ходе всего процесса пропитки. Таким образом, в случае появления сигналов АЭ с большой длительностью и энергией, превышающих стандартные значения длительности и энергии, эти параметры точно свидетельствуют об изменении основного механизма индуцирования сигналов АЭ и свидетельствуют о прекращении вытеснения газов из изделия, характеризуют процесс слипания газовых пузырьков в объеме жидкости и превалировании этого процесса над движением отдельных пузырьков газа в порах изделия.

На фиг.3, 4 показано изменение длительности сигналов АЭ и энергии АЭ при пропитке керамических изделий вязкой жидкостью. Из приведенных данных видно, что изменение характеристик сигналов АЭ произошло на 2438 секунде от начала пропитки, что свидетельствует об окончании процесса вытеснения газов из пор изделия и о начале слипания выделившихся газовых пузырьков.

Список литературы

1. Технология и оборудование электродных и электроугольных предприятий. Чалых Е.Ф. М., Металлургия, 1972 г., с.199-205.

2. Номер патента 1384007 (13) Вид документа А1 (14) Дата публикации 2005.06.27 (19) Страна публикации SU (21) Регистрационный номер заявки 3921102/25 (22) Дата подачи заявки 1985.07.02 (516) Номер редакции МПК 7 (51) Основной индекс МПК G01N 25/20 Название СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОПИТКИ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ (72) Имя изобретателя Гроссман М.И. (72) Имя изобретателя Ткаченко А.И.

3. Прототип способа контроля степени пропитки Д.М.Кузнецов, А.Н.Смирнов Акустическая эмиссия в жидкости при физико-химических процессах дегазации // http://www.chemphys.edu.ru/pdf/2006-11-13-001.pdf.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ ПРОЦЕССА ИМПРЕГНИРОВАНИЯ | 2011 |

|

RU2480743C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ БЕТОНА МЕТОДОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2022 |

|

RU2807868C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РЕЛАКСАЦИОННОЙ СТОЙКОСТИ ТАРЕЛЬЧАТЫХ ПРУЖИН | 2011 |

|

RU2469310C1 |

| Способ определения стадий циклической усталости и остаточного ресурса металлических изделий | 2021 |

|

RU2772839C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПРОЦЕССА ИНДУКЦИОННОЙ СВАРКИ | 1998 |

|

RU2139531C1 |

| Способ низкотемпературного локального нагружения нефтегазопровода при акустико-эмиссионном методе неразрушающего контроля | 2018 |

|

RU2715077C2 |

| Способ прогнозирования стойкости к циклическим нагрузкам пластинчатых и тарельчатых пружин из рессорно-пружинной стали | 2020 |

|

RU2747473C1 |

| СПОСОБ ТЕРМОДИНАМИЧЕСКОГО АКУСТИКО-ЭМИССИОННОГО ЭТАЛОНИРОВАНИЯ И СИСТЕМА, ЕГО РЕАЛИЗУЮЩАЯ | 2008 |

|

RU2399910C1 |

| Способ дифференциальной оценки стадий поврежденности изделия, выполненного из композитного материала | 2023 |

|

RU2816129C1 |

| СПОСОБ ОПЕРАТИВНОГО ОПРЕДЕЛЕНИЯ КАЧЕСТВА МИКРОСТРУКТУРЫ ТИТАНОВОГО СПЛАВА УПРУГОГО ЭЛЕМЕНТА | 2013 |

|

RU2525320C1 |

Использование: для контроля качества пропитки изделий. Сущность: заключается в том, что осуществляют контроль качества пропитки изделий с помощью явления акустической эмиссии, при этом в пропиточном автоклаве измеряются энергия и длительность акустических сигналов в ультразвуковом диапазоне частот, а об окончании пропитки и завершении процесса импрегнирования судят по превышению энергии и длительности акустических сигналов порогового уровня стадии пропитки. Технический результат: повышение точности определения окончания процесса пропитки. 1 табл., 5 ил.

Способ контроля качества пропитки изделий с помощью явления акустической эмиссии, отличающийся тем, что, с целью повышения точности определения момента окончания в пропиточном автоклаве, измеряются энергия и длительность акустических сигналов в ультразвуковом диапазоне частот, а об окончании пропитки и завершении процесса импрегнирования судят по превышению энергии и длительности акустических сигналов порогового уровня стадии пропитки.

| Способ контроля пропитки обмоток электротехнических изделий | 1986 |

|

SU1390643A1 |

| СЕСОЮЗНДЧ ^ | 0 |

|

SU358662A1 |

| 1971 |

|

SU432383A1 | |

| WO 9522047 А1, 17.08.1995 | |||

| JP 51141777 A, 06.12.1976. | |||

Авторы

Даты

2010-02-27—Публикация

2008-09-26—Подача