Изобретение относится к машиностроению и может быть использовано при изготовлении оборудования, предназначенного для обработки кромок или фацета плоских стеклянных изделий.

Известны различные устройства типа манипуляторов для пространственного перемещения предметов, включающие опорную стойку с установленными на них различными по конструкции пантографами, преимущественно с захватами (см., например. Авторское свидетельство СССР №1548030 B25J 1/06, опубликовано 07.03.90 г., Бюл. №9, Авторское свидетельство СССР №1510257 B25J 3/02, опубликовано 15.09.91 г., Бюл. №34, и Авторское свидетельство СССР №1517251 B25J 1/06, 11/00, опубликовано 15.09.91 г., Бюл. №34).

Однако все эти устройства предназначены для выполнения подъемно-транспортных работ, при которых не требуется высокой точности позиционирования рабочего органа - захвата относительно перемещаемого груза, зачастую большого объема и значительного веса, в то время как при работе же станка для снятия кромок или фацета плоского стеклянного листа требуется очень точное, даже прецизионное совмещение профиля инструмента с кромками изделия.

При несоблюдении этого условия кромки или фацет изделия будут неровными, что качественно недопустимо, особенно в мебельной промышленности, например, при изготовлении зеркал. Для обеспечения точности такого совмещения используется оборудование, оснащенное манипуляторами сложной конструкции, но оно достаточно металлоемкое, громоздкое и дорогостоящее (см., например, проспект фирмы «Eurovetro» SRL, Италия, станок для снятия фаски стекла и зеркала, 1998 г., а также каталог «Оборудование и инструмент для обработки стекла». М., 2008 г., с.12-13, www.stanki.ru, фирма Kami, Приложение 1 и 2). Имеющиеся другие технические решения манипуляторов станков для обработки кромок плоских стеклянных изделий не решают проблемы расширения функционального их назначения, т.е. они предназначены, например, для снятия кромок изделий круглой или овальной формы (см., например, полезная модель РФ №26994 B24B 9/06 «Устройство для обработки кромок плоских изделий», опубликована 10.01.2003 г., Бюл. №1, а также авторское свидетельство СССР №1271721 B24B 9/08 «Станок для обработки овальных стекол», опубликовано 23.11.86 г., Бюл. №43).

Таким образом, очевидно, что в настоящее время отсутствуют оригинальной конструкции манипуляторы, которые упростили бы в целом станки для снятия кромки или фацета плоских стеклянных изделий, обеспечили бы с сохранением высокого качества обработку изделий различной сложной формы с одновременным снижением их стоимости.

Так, известен манипулятор устройства для нанесения фацета на фигурные стекла, который содержит держатель, состоящий из отдельных шарнирно соединенных двух звеньев, с одного конца закрепленный на неподвижной стойке, а на другом его конце размещен механизм ориентирования стола с установленным на нем фигурным изделием. На столе же размещен и специальный копир той же формы, которая требуется для обработки изделия. Имеющийся привод сообщает через манипулятор необходимое перемещение стола с изделием относительно установленного с возможностью поворота инструмента, находящегося в корпусе устройства (Авторское свидетельство СССР №483230 B24B 9/08, опубликовано 05.09.75 г., Бюл. №33). Причем копир закреплен на шарнирной системе рычагов и приводится в движение приводом в виде шестерни, входящей в зацепление с зубчатой рейкой, имеющей профиль, подобный профилю обрабатываемого изделия, и жестко связанной с копиром.

Основным недостатком этого манипулятора является его кинематическая сложность, которая требует повышенной жесткости как его держателя, так и подвижного стола из-за возможного возникновения вибрации.

Также при этой схеме обработки, когда изделие перемещается относительно неподвижного инструмента, требуется и повышенная жесткость его размещения в корпусе с мощной станиной, что обусловливает в целом повышенную металлоемкость устройства. Кроме того, при обработке другой формы изделия требуется и применение нового такой же формы копира, а это повлечет за собой дополнительные затраты на его изготовление.

Также известен и манипулятор станка для снятия кромок или фацета плоских стеклянных изделий, содержащий держатель, состоящий из отдельных шарнирно соединенных между собой звеньев, элемент его закрепления к неподвижной опоре, механизм ориентирования инструмента обрабатывающей головки относительно кромки изделия с уравновешивающим ее грузом. При этом на составной части держателя, несущего обрабатывающую головку, установлены штанги с роликами, контактирующими с шаблоном, который размещен на плоскости обрабатываемого изделия (см. Патент на полезную модель РФ №72435 B24B 9/06 «Станок для обработки кромок плоских изделий», опубликован 20.04.2008 г., Бюл. №11).

Этот манипулятор является наиболее близким по технической сущности, функциональному назначению и достигаемому результату, поэтому и выбран в качестве прототипа заявленного технического решения.

Использование указанного манипулятора с шарнирным соединением звеньев и наличием механизма ориентирования обрабатывающей головки с инструментом относительно изделия позволяет снимать кромки сложной фигурной формы, однако для обработки изделий с прямолинейными сторонами нужна дополнительная оснастка в виде штанг, установленных на держателе, и шаблона, размещаемого на плоскости обрабатываемого изделия, что усложняет конструкцию станка и создает неудобство в работе обслуживающего персонала. Кроме того, обобщенное схематичное изображение на чертеже прототипа заявленного манипулятора, в частности конструкций шарнира и механизма ориентирования обрабатывающей головки с инструментом относительно кромок изделия, как показала практика, не позволяет с достаточной точностью без дополнительной творческой проработки получать необходимый технический результат и положительный эффект.

Так, например, размещение только одного груза на отдельном изогнутом консольном рычаге не позволяет быстро уравновесить обрабатывающую головку.

Поэтому создание надежного работоспособного манипулятора станка для снятия фаски или фацета плоского стеклянного изделия, реализующего принцип самопроизвольного совмещения инструмента обрабатывающей головки с кромкой изделия, следует считать необходимой технической задачей и общественной пользой.

Решить эту задачу стало возможным за счет устранения недостатков прототипа, а именно путем создания такого манипулятора, который бы изменил не только устоявшийся принцип конструирования, предусматривающий создание жесткой высокоточной механической системы станков для снятия фаски или фацета стеклянных плоских изделий, но и сам способ их обработки.

Технический результат - упрощение конструкции манипулятора, обусловливающее одновременно и упрощение настройки взаимного расположения обрабатывающей головки с инструментом и кромки изделия с сохранением его универсальности при обработке простых и сложных форм стеклянных изделий, достигается тем, что звенья соединены между собой шарнирами, установленными на краях их торцов оппозитно по отношению друг к другу, а также с возможностью фиксации попарно неподвижности всех рядом находящихся звеньев. Причем крайнее к неподвижной опоре звено длиннее следующего за ним звена в 1,5-2 раза, а на торцах последнего звена, связанного с обрабатывающей головкой, и следующего за ним звена выполнены скосы в пределах 35°-45°. Механизм ориентации инструмента относительно кромки изделия представляет собой подвижную четырехзвенную рычажную систему, на двух рычагах которой размещены уравновешивающие грузы грубой и точной настройки обрабатывающей головки с инструментом. Манипулятор может включать по меньшей мере два звена, однако при обработке длинномерных стеклянных листов их может быть значительно больше, и чем больше длина изделия и сложнее его форма, тем больше будет и количество звеньев, которые имеют возможность поворота относительно друг друга на 180°, а два звена со скосами могут быть повернуты и в пределах 250°-280°.

Для обеспечения быстрого и устойчивого равновесия обрабатывающей головки с инструментом относительно кромки изделия грузы грубой и точной настройки установлены порознь на двух рычагах четырехзвенной рычажной системы с возможностью фиксации их неподвижности.

Подвижная четырехзвенная рычажная система снабжена планкой с прорезью, соединенной с верхним ее рычагом и перемещающейся по пальцу с резьбой, установленному на последнем звене, для фиксации в случае технологической необходимости обрабатывающей головки в требуемом положении.

Важным для достижения дополнительного технического результата, в частности уменьшения усилия перемещения манипулятора, является размещение в местах соединения звеньев и обрабатывающей головки шарниров, в которых установлены подшипники. Для удобства обслуживания и пользования манипулятором его обрабатывающая головка имеет индивидуальный скоростной привод.

Манипулятор станка для снятия кромок или фацета плоских стеклянных изделий является новым, поскольку в источниках информации совокупность предложенных признаков, отраженных в формуле изобретения, и в том числе в отличительной ее части, не обнаружена.

Предложенный манипулятор как техническое решение обладает изобретательским уровнем, так как его конструктивное исполнение не является очевидным, поскольку все известные из литературных, информационных и патентных источников манипуляторы имеют в своем составе для обеспечения существующего в настоящее время принципа жесткого совмещения инструмента с кромками изделия механические узлы или оптические системы, которые значительно усложняют их конструкцию, а зачастую и требуют применения дополнительных устройств, приспособлений - копиров, шаблонов. Наличие в предлагаемом манипуляторе складывающихся «змейкой» относительно друг друга на 180°-270° звеньев с системой фиксации их неподвижности, простейшего механизма ориентирования обрабатывающей головки с инструментом в виде четырехзвенной рычажной системы позволяют придать упомянутой обрабатывающей головке взвешенное, легко управляемое состояние, при котором инструмент, имеющий фигурный профиль, при совмещении его с кромками изделия самопроизвольно самоустанавливается в рабочее положение, обеспечивая высокое качество обработки как простой, так и сложной криволинейной формы стеклянного изделия. Этот технический результат самонастройки профильного инструмента обрабатывающей головки относительно кромок изделия является неожиданным, полностью обеспечивается конструкцией предлагаемого манипулятора и не используется в настоящее время в известных заявителю станках для снятия кромок или фацета плоских стеклянных изделий. Ранее предлагаемая идея из-за несовершенства конструкции манипулятора в станках для снятия кромок или фацета применяться в полной мере не могла, поэтому проведенное усовершенствование манипулятора, признаки которого отражены в отличительной части формулы изобретения позволило упростить его конструкцию, обеспечить универсальность применения в станках для обработки кромок различной конфигурации стекол с сохранением высокого качества обработки, что нельзя, по нашему мнению, отнести к методам обычного инженерного проектирования.

Изготовление и испытание опытного образца манипулятора, примененного в станке для снятия кромок или фацета плоских стеклянных изделий, показали его работоспособность и подтвердили получение технического результата, указанного в описании изобретения, что соответствует критерию «промышленная применимость».

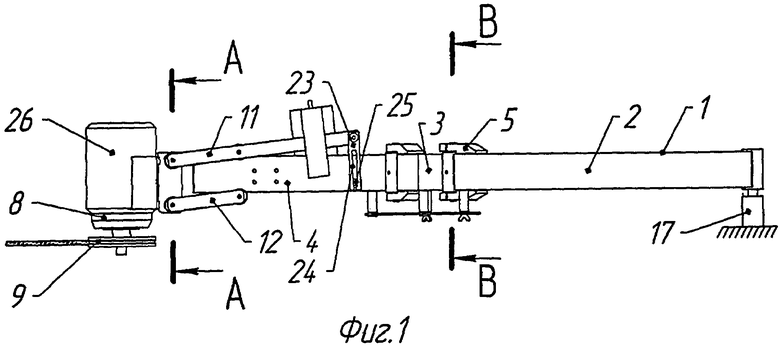

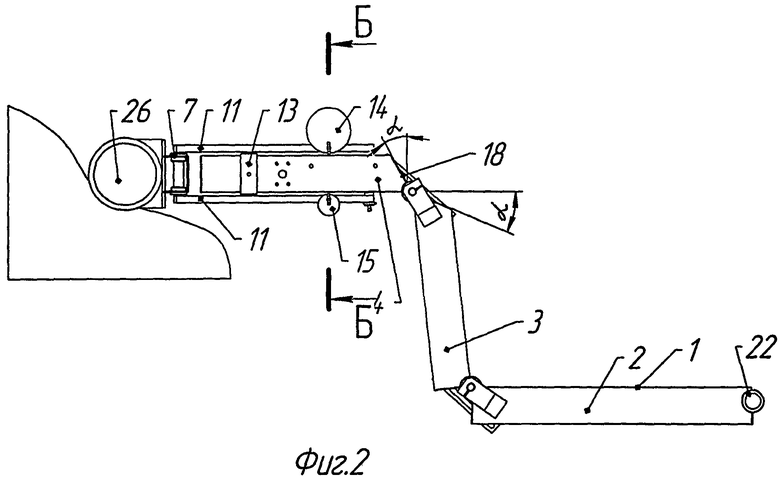

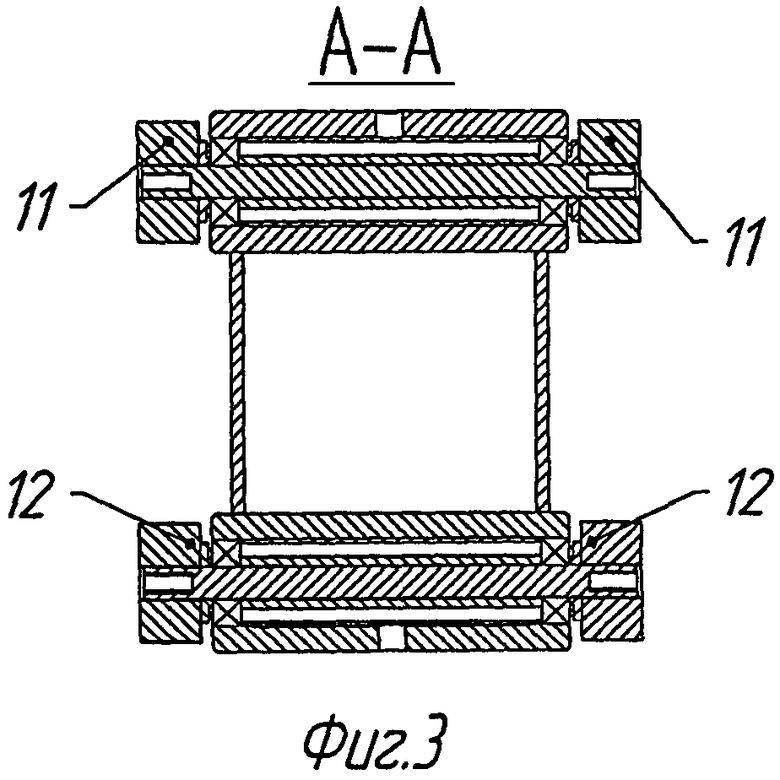

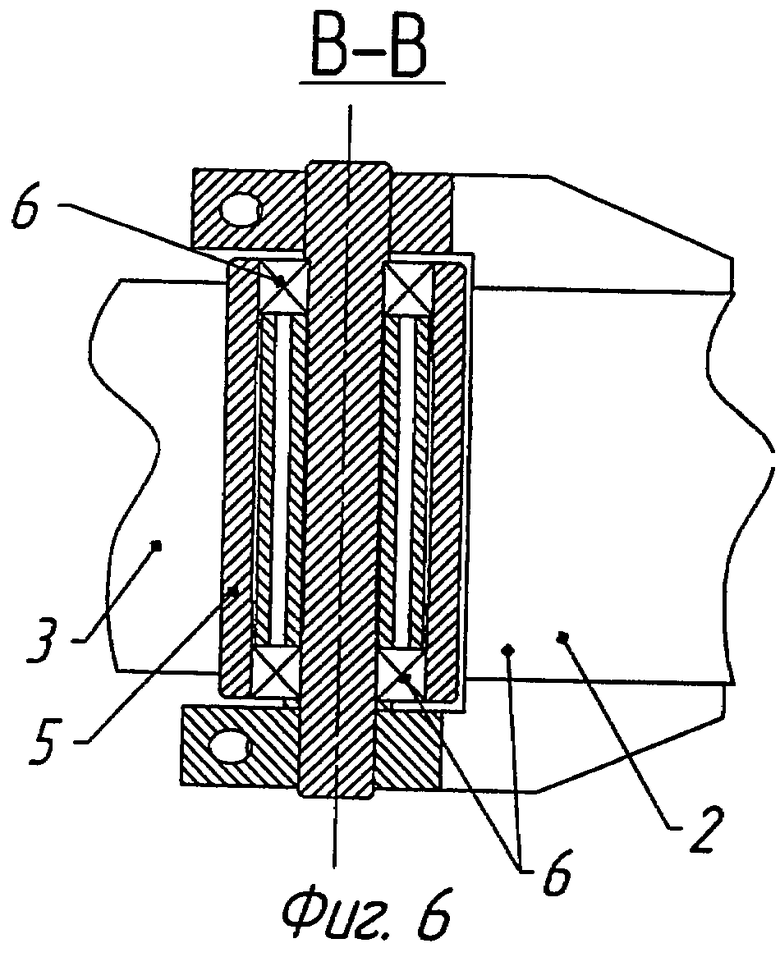

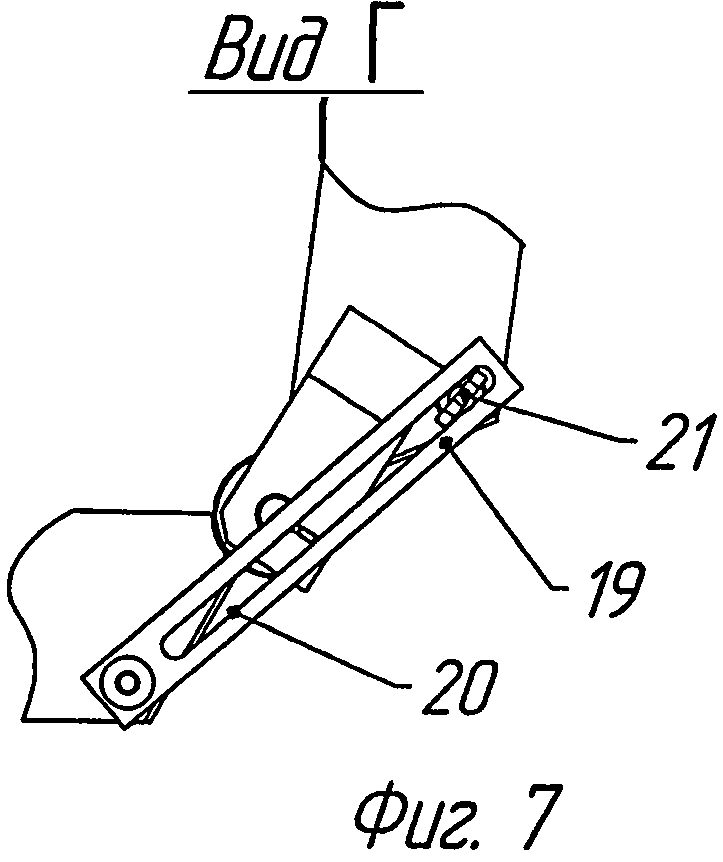

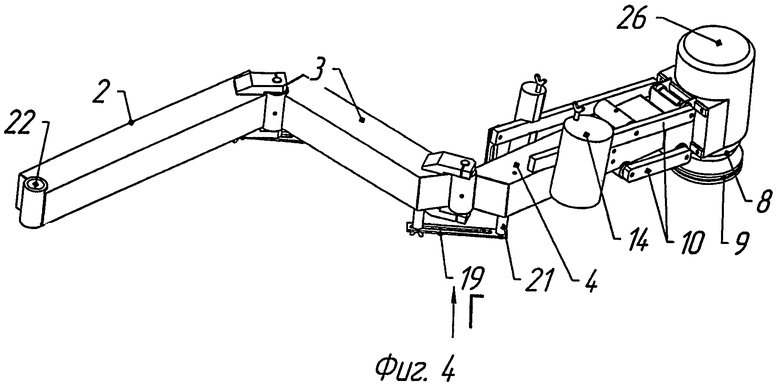

Изобретение проиллюстрировано чертежами, где на фиг.1 изображен общий вид манипулятора станка для снятия кромок или фацета плоских стеклянных изделий, на фиг.2 показан его вид сверху с профильной поверхностью обрабатываемого изделия, на фиг.3 изображен разрез по А-А на фиг.1, на фиг.4 отображен общий вид манипулятора в аксонометрии, на фиг.5 - разрез по Б-Б на фиг.1, на фиг.6 - разрез по В-В на фиг.1, а на фиг.7 показан вид по стрелке А на фиг.4.

Манипулятор станка для снятия кромок или фацета плоских стеклянных изделий содержит держатель 1, состоящий из отдельных звеньев 2, 3 и 4, соединенных между собой шарнирами 5, в которых установлены подшипники 6, механизм 7 ориентирования обрабатывающей головки 8 с инструментом 9, выполненный в виде подвижной четырехзвенной рычажной системы 10, включающей попарно четыре рычага, удлиненные верхние два рычага 11 и нижние два рычага 12, одним концом шарнирно соединенные с обрабатывающей головкой 8 и установленные с возможностью поворота вокруг осей 13 на последнем звене 4. На удлиненных верхних рычагах 11 размещены грузы 14 и 15 соответственно грубой и тонкой настройки равновесия обрабатывающей головки 8, которые перемещаются вдоль этих рычагов и имеют контрящие винты 16, обеспечивающие их неподвижность. Для обеспечения первоначального поворота держателя 1 относительно неподвижной опоры 17, крайнее к ней звено 2 длиннее следующего за ним звена 3 в 1,5-2 раза, так как чем длиннее рычаг звена 2, тем меньшее усилие необходимо приложить для поворота обрабатывающей головки 8 в целом. Для увеличения диапазона поворота на торцах звена 4, связанного с обрабатывающей головкой 8 и следующего за ним звена 3 в разные стороны выполнены скосы 18 под углом α=35°-45°, что дает возможность сложить указанные звенья вместе на угол 250°-270°.

Для изменения рабочего вылета держателя 1 и изменения положения звеньев 2, 3 и 4 относительно друг друга при обработке кромок сложной формы они снабжены планками 19 с пазами или прорезью 20, в которые входят пальцы 21, установленные неподвижно на каждом звене, и которые обеспечивают фиксацию неподвижности как порознь, так и в случае необходимости всех звеньев манипулятора одновременно. Звено 2 имеет элемент 22 для закрепления манипулятора к неподвижной опоре 17 (показано условно). Шарниры 5 выполнены на краях торцов звеньев 2 и 3 и размещены оппозитно по отношению друг к другу, что позволяет складывать звенья не только «змейкой» (фиг.2), но и в требуемую технологически конфигурацию всего манипулятора.

Манипулятор также характеризуется тем, что для установления заданного положения обрабатывающей головки 8 четырехзвенная подвижная система 10 снабжена планкой 23 с прорезью 24, которая соединена с верхним рычагом 11, перемещающейся по пальцу 25, установленному на последнем звене 4. Для удобства обслуживания обрабатывающая головка 8 имеет индивидуальный скоростной привод 26. Звенья манипулятора являются типовыми и взаимозаменяемыми. Манипулятор может состоять из двух звеньев, но при необходимости обработки изделий размерами до 2,5 метров он наращивается дополнительными звеньями до технологически требуемого их количества. Для уменьшения веса манипулятора каждое звено его выполнено из профильной заготовки 27 коробчатого типа.

Определение веса грузов для уравновешивания обрабатывающей головки 8 проводится расчетным путем известным образом в зависимости от длины рычагов 11 относительно опорной оси 13 и массы той или иной установленной головки.

Манипулятор станка для снятия кромок или фацета плоских стеклянных изделий работает следующим образом.

Для снятия кромок плоского стеклянного изделия на обрабатывающую головку 8 устанавливают инструмент 9 с профильными краями 28 (фиг.5), затем, перемещая грузы 14 и 15 по рычагам 11 подвижной четырехзвенной рычажной системы 10, уравновешивают и ориентируют в пространстве обрабатывающую головку 8 с инструментом 9 относительно кромок изделия. При этом звенья 2, 3 и 4 зафиксированы с помощью планки 19 и пальцев 21 в заданном положении для возможного обхода всего контура обрабатываемого стеклянного изделия, как в ручном, так и в автоматическом режиме, а грузы 14 и 15 законтрены винтами 16 в неподвижном положении равновесия обрабатывающей головки. После этого включают скоростной индивидуальный привод 26 вращения инструмента 9 и подводят его к кромкам обрабатываемого изделия. Находясь во взвешенном состоянии, инструмент 9 своими скосами 28 равномерно самоустанавливается в процессе вращения относительно двух кромок, обрабатывая с высоким качеством края изделия по всему его профилю и периметру. В случае необходимости в процессе обработки с помощью планки 23 и пальца 25 может быть установлен диапазон перемещения обрабатывающей головки 8 с инструментом 9. После окончания процесса снятия кромок со всего контура изделия обрабатывающая головка отводится в сторону поворотом держателя 1 вокруг неподвижной стойки 17 с последующим отключением привода 26 вращения инструмента 9. При формировании фацета на плоском стеклянном листе на обрабатывающую головку устанавливают чашечный инструмент - алмазный круг, а все остальные технологические действия с манипулятором производятся аналогично операциям по снятию кромок.

Изготовление предложенного манипулятора в производственном процессе не представляет технической сложности, так как уже изготовлен опытный образец, установлен на станке для снятия кромок и фацета и проведены его испытания при обработке плоских стеклянных изделий различной формы и размеров.

Результаты испытаний положительные, они подтвердили получение технического эффекта, описанного в материалах заявки.

Данный манипулятор может быть применен почти на всех модификациях станков для снятия кромок и фацета плоских стеклянных изделий, так как его компоновка и функциональные вышеописанные особенности, обеспечивающие особое плавающее состояние головки с инструментом, изменяют в принципе и само конструктивное построение оборудования этого класса. Теперь стало ненужным наличие массивного корпуса и станины с очень сложным и точным механизмом ориентирования и совмещения инструмента с кромками обрабатываемого изделия, вместо них вполне допустимо изготовление простейшего стола для установки стеклянного изделия с применением манипулятора предлагаемой конструкции.

Такое техническое решение не только упрощает конструкцию манипулятора, но и с его использованием в целом усовершенствует конструкцию станка, что приводит к значительному снижению общего веса всего оборудования подобного типа.

Предложенный манипулятор может быть использован в станках, которые найдут широкое применение, особенно в условиях малых и средних предприятий, в цехах производства зеркал, в мастерских по выпуску эксклюзивной мебели на заказ, изготовлению стеклянных столешниц и других аналогичных изделий с кромкой криволинейной, прямолинейной и комбинированной формы, и даже выпускаемых небольшими партиями, поскольку конструкция манипулятора за счет имеющегося поворотного составного держателя и механизма ориентирования обрабатывающей головки, выполненного в виде подвижной четырехзвенной рычажной системы, не требует переналадки станка при переходе на обработку изделий другой толщины и формы.

Источники информации

1. Авторское свидетельство СССР №460682 25J 1/06.

2. Авторское свидетельство СССР №1038219 25J 1/06.

3. Авторское свидетельство СССР №1148776 B25J 3/02.

4. Авторское свидетельство СССР №1773711 B25J 1/02.

5. Авторское свидетельство СССР №823113 B25J 1/00.

6. Патент США №4501522 B25J 3/04.

7. Заявка ЕПВ №01367190 B25J 18/06, опубл. ИСМ №11, 1985 г.

8. Авторское свидетельство СССР №751587, В24В 9/08.

9. Авторское свидетельство СССР №500034, В24В 9/08.

10. Авторское свидетельство СССР №1568398, В24В 9/08.

11. Патент РФ №2041789, В24В 9/08.

12. Патент РФ №2095222, В24В 9/10, В24D 5/04.

13. Авторское свидетельство СССР №1161345, В24В 9/08.

14. Авторское свидетельство СССР №1354550, В24В 9/10.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО СТЕКЛА | 2012 |

|

RU2488476C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КРОМОК ПЛОСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2481185C2 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО СТЕКЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2419530C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ КРОМОК ПЛОСКИХ ИЗДЕЛИЙ | 2015 |

|

RU2619651C2 |

| ШАРНИРНОЕ ЗАЖИМНОЕ УСТРОЙСТВО | 2019 |

|

RU2729690C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ СЛОЖНОЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ | 2011 |

|

RU2475347C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КРОМОК ПЛОСКОГО СТЕКЛА | 1985 |

|

RU1354550C |

| СТАНОК ДЛЯ ОБРАБОТКИ ФАЦЕТА И КРОМОК ПЛОСКИХ СТЕКЛОИЗДЕЛИЙ | 1971 |

|

SU289986A1 |

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ СЛОЖНОЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ | 2006 |

|

RU2353502C2 |

| УСТАНОВКА МАЯТНИКОВОГО ТИПА ДЛЯ СНЯТИЯ ЗАУСЕНЦЕВ С ВНУТРЕННИХ ПАЗОВ ДЕТАЛЕЙ ТИПА КОЛЕЦ | 2011 |

|

RU2483853C1 |

Манипулятор станка для снятия кромок или фацета плоских стеклянных изделий может быть использован при изготовлении оборудования, предназначенного для обработки кромок или фацета плоских стеклянных изделий. Манипулятор содержит держатель, элемент его закрепления к опоре и механизм ориентирования инструмента обрабатывающей головки к изделию с уравновешивающим ее грузом. Держатель состоит из отдельных шарнирно соединенных между собой звеньев. Элемент его закрепления к опоре связан с первым звеном держателя. Шарниры установлены на краях торцов звеньев оппозитно по отношению друг к другу. Шарниры выполнены с возможностью фиксации неподвижности этих звеньев. Крайнее к неподвижной опоре звено длиннее следующего за ним звена в 1,5-2 раза. На торцах звена, связанного с обрабатывающей головкой и находящегося рядом с ним, выполнены скосы. Механизм ориентации инструмента к изделию представляет собой подвижную четырехзвенную рычажную систему. На двух рычагах четырехзвенной системы размещены уравновешивающие грузы. Техническим результатом изобретения является упрощение конструкции манипулятора, обусловливающее одновременно и упрощение настройки взаимного расположения обрабатывающей головки с инструментом и кромки изделия с сохранением его универсальности при обработке простых и сложных форм стеклянных изделий. 6 з.п. ф-лы, 7 ил.

1. Манипулятор станка для снятия кромок или фацета плоских стеклянных изделий, включающий держатель, состоящий из отдельных, шарнирно соединенных между собой звеньев, элемент его крепления к опоре и механизм ориентирования инструмента обрабатывающей головки относительно изделия с уравновешивающим обрабатывающую головку грузом, отличающийся тем, что звенья соединены между собой шарнирами, выполненными на краях их торцов оппозиционно по отношению друг к другу и с возможностью, при необходимости, фиксации их неподвижности, причем крайнее к неподвижной опоре звено длиннее следующего за ним звена в 1,5-2 раза, а на торцах звена, связанного с обрабатывающей головкой, и следующего за ним звена выполнены скосы под углом 35-45º, при этом механизм ориентирования инструмента относительно изделия представляет собой подвижную четырехзвенную рычажную систему, на которой размещены уравновешивающие грузы грубой и точной настройки равновесия обрабатывающей головки.

2. Манипулятор по п.1, отличающийся тем, что держатель обрабатывающей головки включает в себя по меньшей мере два звена.

3. Манипулятор по п.1, отличающийся тем, что звенья, соединенные шарнирно имеют возможность поворота относительно друг друга на 180º, а два звена со скосами - на 250-270º.

4. Манипулятор по п.1, отличающийся тем, что в шарнирах установлены подшипники.

5. Манипулятор по п.1, отличающийся тем, что обрабатывающая головка снабжена отдельным скоростным приводом.

6. Манипулятор по п.1, отличающийся тем, что грузы грубой и точной настройки установлены на двух рычагах четырехзвенной рычажной системы с возможностью фиксации их неподвижности.

7. Манипулятор по п.1, отличающийся тем, что четырехзвенная рычажная система снабжена планкой с прорезью, соединенной с верхним ее рычагом и перемещающейся по пальцу с резьбой, установленному на последнем звене.

| Способ изготовления плавких предохранителей | 1947 |

|

SU72435A1 |

| Манипулятор | 1985 |

|

SU1548030A1 |

| Манипулятор | 1986 |

|

SU1359112A1 |

| ФИКСИРОВАННЫЙ АТТЕНЮАТОР | 2020 |

|

RU2743940C1 |

| WO 2001083159 A1, 08.11.2001. | |||

Авторы

Даты

2013-05-10—Публикация

2010-05-31—Подача