Изобретение относится к области машиностроения, в частности к устройствам для механической обработки изделий сложной пространственной формы, и может быть использовано для шлифования, полирования, фрезерования пространственно-сложных поверхностей деталей, в частности лопастей гребных винтов, рабочей части лопаток газовой, паровой или гидротурбины.

Известно устройство для механической обработки изделий сложной пространственной формы, содержащее основание и расположенные на нем узел для установки обрабатывающего инструмента с приводом его вращения и перемещения и узел для установки обрабатываемого изделия с возможностью его перемещения (Европейский патент 0142072 по кл. В24В 19/20 от 20.10.1984 г.). Недостатками данного устройства являются относительная сложность устройства, относительно низкая точность обработки изделий, обусловленные большим количеством звеньев в узлах для перемещения и вращения обрабатывающего инструмента и для перемещения обрабатываемого изделия.

Известно также устройство для механической обработки лопаток турбин, содержащее основание и размещенные на нем узел для перемещения обрабатываемого изделия по шести координатам, узел для вращения и поступательного перемещения обрабатывающего инструмента (Европейский патент 0325495 по кл. В24В 19/14 от 23.01.1989 г.). Недостатком данного устройства является большая инерционная масса звеньев механизма, снижающая производительность обработки, обусловленная тем, что звенья в узлах для перемещения обрабатываемого изделия и обрабатывающего инструмента последовательно связаны поступательными кинематическими парами.

Известно устройство для механической обработки изделий сложной пространственной формы, содержащее основание и размещенные на нем узел для установки обрабатывающего инструмента, снабженный корпусом привода вращения инструмента, узел установки обрабатываемого изделия, выполненный в виде многозвенного манипулятора, содержащего ведущие и ведомые звенья, шарнирно соединенные между собой и с приводами их вращательного перемещения (патент РФ 2063329 по классу B25J 9/00 от 10.07.1996 г.). Недостатками данного устройства являются сложность конструкции, обусловленная наличием большого числа звеньев в манипуляторах, а также неравномерность отношения среднеквадратичной величины приводных скоростей к скорости перемещения инструмента относительно изделия в пределах рабочей зоны (кинематическая анизотропность пространственного механизма).

Наиболее близким техническим решением по отношению к предложенному устройству по совокупности существенных признаков является устройство для механической обработки изделий сложной пространственной формы, содержащее основание и размещенные на нем манипулятор перемещения обрабатываемого изделия, состоящий из плоского пятизвенного манипулятора с двумя вращательными приводами, перемещающего еще два вращательных привода (всего имеющий четыре управляемые координаты), и плоский двухзвенный манипулятор перемещения привода вращения режущего инструмента (еще две управляемые координаты)(патент РФ №2202465 от 28.05.2001 г. по классу B25J 9/00, В24В 19/14). Следует отметить также возможность применения привода прямого действия на основе синхронных вращательных электродвигателей с постоянными магнитами, что позволяет исключить редукторы из конструкции, тем самым, упрощая ее и уменьшая погрешность обработки. Наличие шести управляемых координат создает возможность обработки изделия перемещением инструмента относительно изделия в соответствии со способом, описанным в патенте РФ №2198778 от 26.02.2001 г. по классу В24В 19/14, В24В 19/20, В24В 51/00, В23С 3/18. Вместе с тем, механизм содержит большое количество вращательных кинематических пар, каждая из которых вносит свой вклад в погрешность обработки за счет люфта и эксцентриситета. Манипулятор перемещения изделия перемещается в вертикальной плоскости, что вызывает необходимость статической разгрузки манипулятора дополнительными разгрузочными устройствами. Каждая вращательная кинематическая пара пятизвенного механизма вследствие консольного расположения на нем двух вращательных приводов и механизма зажима изделия подвергается воздействию изгибающего момента от силы тяжести и должна иметь достаточный осевой размер, чтобы выдерживать этот изгибающий момент. Это вызывает увеличение массы и габаритов звеньев механизма, повышая динамическую нагрузку на приводы и уменьшая максимальную производительность обработки изделия.

Задача, на решение которой направлено заявленное изобретение, заключается в повышении точности обработки изделий за счет уменьшения числа подвижных звеньев и кинематических пар механизма и повышении производительности обработки изделий снижением массы подвижных звеньев механизма.

Поставленная задача решается за счет того, что устройство для механической обработки изделий сложной пространственной формы включает в себя два мехатронных модуля вращательно-поступательных перемещений: модуль перемещения обрабатываемого изделия и модуль перемещения привода вращения режущего инструмента. Каждый упомянутый мехатронный модуль состоит из корпуса, на котором закрепляются статоры двух синхронных электродвигателей, шлицевой втулки с закрепленным на ней ротором одного синхронного электродвигателя, гайки с закрепленным на ней ротором другого синхронного электродвигателя и выходного вала, сопрягающегося шлицевым соединением (поступательной кинематической парой) со шлицевой втулкой и сопрягающегося винтовой кинематической парой с гайкой, упомянутый выходной вал может быть полым для размещения устройства зажима изделия, или для подвода энергии к приводу вращения режущего инструмента, или для подвода смазывающе-охлаждающей жидкости к режущему инструменту, при этом гайка сопрягается с корпусом вращательной кинематической парой на основе подшипников качения или подшипников скольжения, и шлицевая втулка сопрягается с корпусом вращательной кинематической парой на основе подшипников качения или подшипников скольжения, все кинематических пары упомянутого мехатронного модуля вращательно-поступательных перемещений имеют общую ось. Таким образом, устройство имеет четыре управляемые координаты в двух упомянутых мехатронных модулях, тогда как для обработки изделий сложной пространственной формы вращающимся инструментом (фрезой, шлифовальным кругом и т.п.) требуется, по меньшей мере, пять управляемых координат, определяющих положение поверхности вращения (режущей поверхности инструмента) в системе координат обрабатываемого изделия. Поэтому устройство также включает в себя, по меньшей мере, одну кинематическую пару, по которой соответствующим приводом осуществляется перемещение корпуса упомянутого модуля перемещения привода вращения режущего инструмента относительно корпуса упомянутого модуля перемещения обрабатываемого изделия.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, позволил установить, что заявителем не обнаружен аналог, характеризующийся признаками, идентичными всем существенным признакам заявленного изобретения.

Следовательно, заявленное изобретение соответствует требованию "новизна" по действующему законодательству.

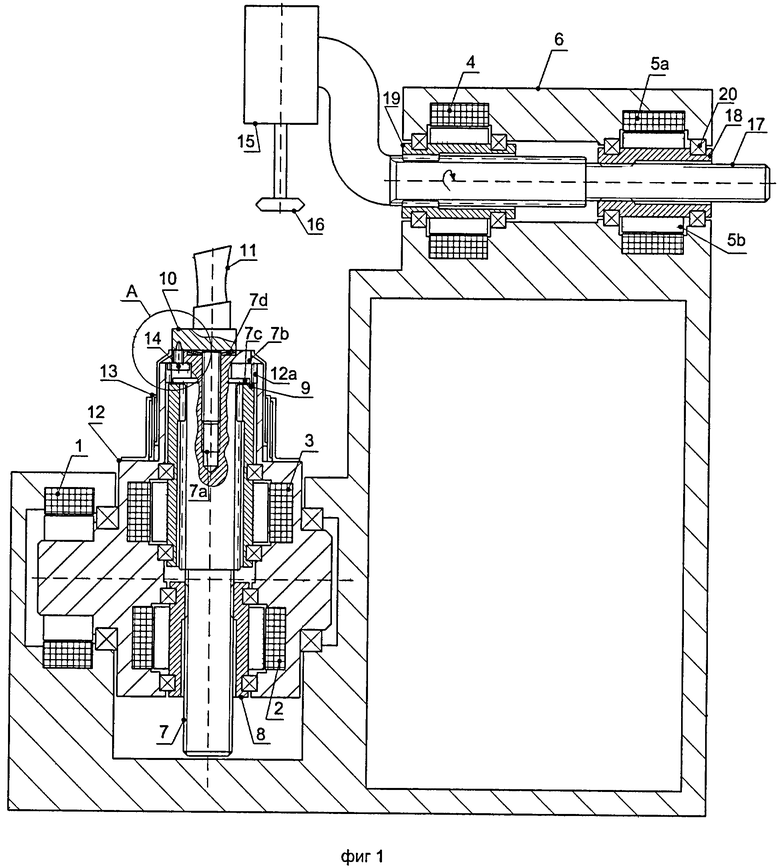

На фиг.1 представлен схематический вид в разрезе устройства для механической обработки изделий сложной пространственной формы. Для обеспечения собираемости некоторые детали, показанные на чертеже, могут состоять из двух и более частей, соединенных вместе разъемным или неразъемным способом. Это влияет только на способ изготовления устройства, но не на его принцип действия.

На фиг.2, фиг.3, фиг.4, фиг.5 представлена последовательность работы механизма, перемещающего базирующий элемент для точного позиционирования средства спутника изделия на выходном валу упомянутого модуля перемещения обрабатываемого изделия.

На фиг.6 представлен вид в перспективе устройства для механической обработки изделий сложной пространственной формы.

Устройство в соответствии с предпочтительным вариантом осуществления изобретения (фиг.1) содержит основание 6, на котором размещен узел для установки обрабатываемого изделия в виде многозвенного манипулятора с приводами 1, 2, 3 и узел для установки обрабатывающего инструмента в виде многозвенного манипулятора с приводами 4, 5 и приводом 15 вращения инструмента 16.

Узел для установки обрабатывающего инструмента содержит мехатронный модуль, перемещающий привод вращения режущего инструмента двумя приводами 4 и 5. Каждый привод представляет собой синхронный электродвигатель с обмоткой, например, 5а, и ротором в виде постоянного магнита, например, 5b для привода 5. Ротор электродвигателя 5 закрепляется на гайке 18, которая сопрягается подшипниками 20 с основанием 6 и винтовой кинематической парой с валом 17 модуля перемещения привода вращения режущего инструмента. Ротор электродвигателя 4 закрепляется на шлицевой втулке 19, которая сопрягается подшипниками с основанием 6 и шлицевым соединением с валом 17 модуля перемещения привода вращения режущего инструмента. Вал 17 имеет винтовой участок для сопряжения с гайкой 18 и шлицевой участок для сопряжения со шлицевой втулкой 19, упомянутые участки расположены последовательно на внешней поверхности вала 17. Вал 17 может иметь полость (не показанную) для размещения средств подвода электроэнергии к приводу вращения режущего инструмента и смазывающе-охлаждающей жидкости к инструменту и быть изготовленным из трубы. На изогнутом конце вала 17 устанавливается привод 15 вращения режущего инструмента.

Узел для установки обрабатываемого изделия содержит аналогичный мехатронный модуль для перемещения обрабатываемого изделия с двумя приводами 2 и 3. Каждый привод представляет собой синхронный электродвигатель с ротором в виде постоянного магнита. Ротор электродвигателя 2 закрепляется на гайке 8, которая сопрягается подшипниками с корпусом 12 модуля перемещения обрабатываемого изделия и винтовой кинематической парой с валом 7 модуля перемещения обрабатываемого изделия. Ротор электродвигателя 3 закрепляется на шлицевой втулке 9, которая сопрягается подшипниками с корпусом 12 модуля перемещения обрабатываемого изделия и шлицевым соединением с валом 7 модуля перемещения обрабатываемого изделия. Вал 7 имеет винтовой участок для сопряжения с гайкой 8 и шлицевой участок для сопряжения со шлицевой втулкой 9, упомянутые участки расположены последовательно на внешней поверхности вала 7. Внутри вала 7 может иметься полость для размещения дополнительного привода устройства зажима обрабатываемого изделия, однако предпочтительным является зажим обрабатываемого изделия 11 или средства 10 спутника управляемыми перемещениями приводов 2 и 3, поскольку средство подвода энергоносителя (жидкость, воздух, электричество) к приводу устройства зажима обрабатываемого изделия ограничивает подвижность узла для установки обрабатываемого изделия.

Для предварительного зажима обрабатываемого изделия 11 или средства 10 спутника управляемыми перемещениями приводов 2 и 3 используется резьбовое отверстие 7а вала 7, навинчиваемое на хвостовик обрабатываемого изделия 11 или хвостовик средства спутника 10 и пружинная шайба 7d, прикрепленная к валу 7. Для базирующего точного зажима обрабатываемого изделия 11 или средства 10 спутника управляемыми перемещениями приводов 2 и 3 используется (фиг.1, фиг.2) зубчатый венец 12а в области торца корпуса 12, по меньшей мере один ролик или болт 14 с зубчатой головкой и конусообразной поверхностью на конце, соответствующей конусообразному отверстию 10а в обрабатываемом изделии или средстве спутника, фланец 7b вала 7 с резьбовым отверстием, соответствующим болту 14, и упор 7с.

Для защиты поверхностей кинематических пар от попадания стружки и пыли к фланцу 7b и корпусу 12 модуля перемещения обрабатываемого изделия может прикрепляться раздвижной защитный кожух 13.

Узел для установки обрабатываемого изделия дополнительно содержит привод 1 и кинематическую пару, образованную сопряжением корпуса 12 модуля перемещения обрабатываемого изделия с основанием 6 с применением опорных подшипников. В предпочтительном варианте осуществления это вращательный привод и вращательная кинематическая пара, поскольку она позволяет получить большую скорость перемещений обрабатываемого изделия 11 при той же кинетической энергии модуля перемещения обрабатываемого изделия и том же распределении масс в этом модуле. Однако, исходя из конструктивных соображений, может применяться также поступательный привод и линейная направляющая, а также дополнительный привод может быть включен и в узел для установки привода вращения режущего инструмента дополнительно или вместо привода 1. Приводы 2 и 3, а также корпус 12 модуля перемещения обрабатываемого изделия располагаются относительно оси вращательной кинематической пары привода 1 таким образом, чтобы совместно быть в основном статически уравновешенными по силам тяжести. В этом случае статически неуравновешенным будет только вал 7 вместе с обрабатываемым изделием 11, средством 10 спутника и защитным кожухом 13 вследствие их переменного радиального положения относительно оси вращательной кинематической пары привода 1.

Каждый привод устройства может оснащаться датчиком перемещений, могут также устанавливаться датчики перемещений вала 7 или 17 на корпусе соответствующего мехатронного модуля со стороны, противоположной соответствующему объекту манипулирования (обрабатываемому изделию или приводу вращения режущего инструмента).

Подшипники, применяемые во вращательных опорах устройства, например 20, могут быть как подшипниками качения, так и подшипниками скольжения в зависимости от требований к вращательной опоре по точности позиционирования, износостойкости, скорости перемещений и силовой нагрузке.

Устройство в соответствии с изобретением может дополнительно содержать магазин 22 (фиг.6) для размещения заготовок 21 и обработанных изделий, которые могут устанавливаться непосредственно в магазин или в соответствующие средства 10, устанавливаемые в магазин. Магазин заготовок и обработанных изделий может также использоваться для размещения средств правки и заточки режущего инструмента. Магазин заготовок и обработанных изделий имеет привод дискретных или непрерывных перемещений и установочные места 22а для размещения заготовок и обработанных изделий.

Устройство в соответствии с предпочтительным вариантом осуществления изобретения работает следующим образом. Мехатронный модуль перемещения обрабатываемого изделия осуществляет его управляемое перемещение по двум независимым координатам: поступательное перемещение вдоль оси модуля (ось вала 7) осуществляется при постоянном значении угла поворота привода 3 вращением гайки 8 от привода 2 и вращательное перемещение вокруг оси модуля осуществляется поворотом гайки 8 от привода 2 и шлицевой втулки 9 от привода 3 на один и тот же угол. Третья управляемая координата узла установки обрабатываемого изделия - это угол поворота привода 1.

Мехатронный модуль перемещения привода вращения режущего инструмента осуществляет управляемое перемещение этого привода по двум независимым координатам: поступательное перемещение вдоль оси модуля (ось вала 17) осуществляется при постоянном значении угла поворота привода 4 вращением гайки 18 от привода 5 и вращательное перемещение вокруг оси модуля осуществляется поворотом гайки 18 от привода 5 и шлицевой втулки 19 от привода 4 на один и тот же угол.

Таким образом, устройство в целом имеет пять независимых управляемых координат, позволяющих осуществлять 5-осевое фрезерование, шлифование или полирование вращающимся режущим инструментом 16 в зависимости от типа режущего инструмента. Для заданной ориентации, определяемой двумя независимыми угловыми координатами, оси инструмента относительно детали и заданного положения центра режущего инструмента относительно детали, определяемого тремя независимыми линейными координатами, пять приводных координат вычисляются путем решения обратной задачи о положении устройства, способ решения определяется кинематической схемой и геометрическими параметрами устройства.

Кроме того, узел установки обрабатываемого изделия может осуществлять транспортную операцию замены обработанного изделия на заготовку 21 из магазина 22 (фиг.6) путем поворота модуля перемещения обрабатываемого изделия на 90° по направлению к магазину, выгрузки обработанного изделия в магазин управляемыми перемещениями приводов 2 и 3, поворотом магазина до совмещения оси хвостовика следующей заготовки с осью модуля, навинчивания резьбового отверстия 7а на хвостовик следующей заготовки до ее предварительной фиксации силой трения, создаваемой усилием пружинной шайбы 7d (фиг.1, фиг.2), поступательного перемещения заготовки приводом 2 до наиболее близкого к оси привода 1 положения, в этом положении зубчатая головка болта 14 входит в зацепление с зубчатым венцом 12а (фиг.3) и поворачивается вокруг оси болта управляемым вращательным перемещением вала 7 относительно зубчатого венца 12а до фиксации конусообразной поверхностью на конце болта соответствующего отверстия 10а заготовки или средства спутника заготовки (фиг.4), затем (фиг.5) осевым перемещением вала 7 болт с зубчатой головкой выходит из зацепления с зубчатым венцом 12а и заготовка может управляемо перемещаться узлом установки обрабатываемого изделия. Выгрузка обработанного изделия в магазин производится в обратной последовательности по отношению к загрузке заготовки. Болт 14 с зубчатой головкой фиксируется от случайных поворотов упором 7с в одном своем крайнем положении и фланцем 7b в другом своем крайнем положении.

Изобретение не должно рассматриваться как ограниченное только вариантом осуществления, описанным выше, но могут производиться различные видоизменения и сочетания. Например, порядок расположения шлицевой и винтовой кинематических пар мехатронных модулей по отношению к объектам манипулирования может меняться или вместо болта 14 с зубчатой головкой и зубчатого венца 12а может применяться фрикционная передача. Дополнительно возможны различные варианты подвода электричества к приводам через гибкие элементы проводки или вращающиеся контактные устройства. Вместо резьбового отверстия 7а и хвостовика может альтернативно использоваться резьбовой концевой элемент вала 7 и соответствующее резьбовое отверстие средства спутника. Устройство также может содержать средство числового программного управления и средства управления приводами.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ СЛОЖНОЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ | 2011 |

|

RU2475347C1 |

| ШАРНИР МАНИПУЛЯТОРА | 2005 |

|

RU2283217C1 |

| ПРОСТРАНСТВЕННЫЙ МЕХАНИЗМ | 2008 |

|

RU2384398C2 |

| ШАРНИР МАНИПУЛЯТОРА (ВАРИАНТЫ) | 2005 |

|

RU2284896C1 |

| КОНЦЕВОЙ ЭФФЕКТОР С ШАРНИРНЫМ УЗЛОМ И ПРИВОД ЭНДОСКОПИЧЕСКОГО ХИРУРГИЧЕСКОГО АППАРАТА | 2016 |

|

RU2636853C2 |

| ПРИВОД ДЛЯ ИНСТРУМЕНТА ЭНДОСКОПИЧЕСКОГО ХИРУРГИЧЕСКОГО АППАРАТА | 2014 |

|

RU2541829C1 |

| АССИСТИРУЮЩИЙ ХИРУРГИЧЕСКИЙ КОМПЛЕКС | 2020 |

|

RU2720830C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ И ФУНКЦИОНАЛЬНЫМ СЛОЕМ ПОНИЖЕННОЙ ЖЕСТКОСТИ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА | 2010 |

|

RU2446033C1 |

| СПОСОБ УПРАВЛЕНИЯ ДВУХКООРДИНАТНЫМ ПЯТИЗВЕННЫМ МАНИПУЛЯТОРОМ | 2004 |

|

RU2288091C2 |

| Гибкая производственная система | 1989 |

|

SU1673397A1 |

Изобретение относится к области машиностроения и может быть использовано для шлифования, полирования, фрезерования пространственно-сложных поверхностей деталей, в частности лопастей гребных винтов, рабочей части лопаток газовой, паровой или гидротурбины. На основании устройства размещены узел для установки обрабатывающего инструмента с приводом вращения инструмента и узел для установки обрабатываемого изделия в виде многозвенного манипулятора. Предусмотрены два мехатронных модуля вращательно-поступательных перемещений - модуль перемещения обрабатываемого изделия и модуль перемещения привода вращения режущего инструмента. Каждый из модулей состоит из корпуса, шлицевой втулки, гайки и выходного вала. На корпусе закреплены статоры двух синхронных электродвигателей. На шлицевой втулке - ротор одного синхронного электродвигателя, а на гайке - ротор другого синхронного электродвигателя. Выходной вал сопряжен поступательной кинематической парой в виде шлицевого соединения со шлицевой втулкой и винтовой кинематической парой с гайкой. Выходной вал выполнен полым. Гайка и шлицевая втулка сопряжены с корпусом вращательной кинематической парой в виде подшипников качения или подшипников скольжения. Все кинематические пары каждого мехатронного модуля вращательно-поступательных перемещений имеют общую ось. Предусмотрена по меньшей мере одна кинематическая пара с соответствующим приводом для перемещения корпуса модуля перемещения привода вращения режущего инструмента относительно корпуса модуля перемещения обрабатываемого изделия. В результате повышается точность и производительность обработки за счет уменьшения числа кинематических пар и подвижных звеньев и снижение их массы. 4 з.п. ф-лы, 6 ил.

1. Устройство для механической обработки изделий сложной пространственной формы, содержащее основание и размещенные на нем узел для установки обрабатывающего инструмента с приводом вращения инструмента и узел для установки обрабатываемого изделия в виде многозвенного манипулятора, содержащего привод вращательного перемещения обрабатываемого изделия, ведущие и ведомые звенья, шарнирно соединенные между собой и с приводами их перемещения, отличающееся тем, что оно снабжено двумя мехатронными модулями вращательно-поступательных перемещений - модулем перемещения обрабатываемого изделия и модулем перемещения привода вращения режущего инструмента, каждый из которых состоит из корпуса, на котором закреплены статоры двух синхронных электродвигателей, шлицевой втулки с закрепленным на ней ротором одного синхронного электродвигателя, гайки с закрепленным на ней ротором другого синхронного электродвигателя и выходного вала, сопрягаемого поступательной кинематической парой в виде шлицевого соединения со шлицевой втулкой и винтовой кинематической парой - с гайкой, а выходной вал выполнен полым для размещения устройства зажима изделия или средства подвода энергии к приводу вращения режущего инструмента или средства подвода смазывающе-охлаждающей жидкости к режущему инструменту, при этом гайка и шлицевая втулка сопряжены с корпусом вращательной кинематической парой в виде подшипников качения или подшипников скольжения, а все кинематические пары каждого мехатронного модуля вращательно-поступательных перемещений имеют общую ось, причем устройство снабжено по меньшей мере одной кинематической парой с соответствующим приводом для перемещения корпуса модуля перемещения привода вращения режущего инструмента относительно корпуса модуля перемещения обрабатываемого изделия.

2. Устройство по п.1, отличающееся тем, что выходной вал модуля перемещения обрабатываемого изделия имеет резьбовое отверстие и пружинный элемент на торце для позиционирования и зажима хвостовика обрабатываемого изделия или средства спутника обрабатываемого изделия или средства правки или заточки режущего инструмента.

3. Устройство по п.2, отличающееся тем, что оно дополнительно содержит магазин для заготовок и средств правки и заточки режущего инструмента, установленных в средство спутника, имеющее хвостовик с резьбой, сопрягаемый с упомянутым резьбовым отверстием выходного вала модуля перемещения обрабатываемого изделия, входящего в узел для установки обрабатываемого изделия, который выполнен с возможностью проведения операции загрузки в него заготовки или средства правки и заточки режущего инструмента из упомянутого магазина путем ввинчивания хвостовика в резьбовое отверстие выходного вала и операции выгрузки в магазин обработанного изделия или средства правки и заточки режущего инструмента путем свинчивания хвостовика из резьбового отверстия.

4. Устройство по п.2, отличающееся тем, что оно дополнительно содержит базирующий элемент, приводимый в действие от зубчатого или фрикционного передаточного механизма, образуемого при контакте по меньшей мере одного ролика, расположенного на выходном валу модуля перемещения обрабатываемого изделия, с кольцевой поверхностью в области торца корпуса упомянутого модуля в крайнем положении выходного вала, причем упомянутый передаточный механизм размещен внутри раздвижного защитного кожуха с возможностью приведения в действие путем вращения выходного вала модуля перемещения обрабатываемого изделия относительно его корпуса.

5. Устройство по п.4, отличающееся тем, что упомянутый передаточный механизм содержит зубчатую передачу, образованную сопряжением внутреннего зубчатого венца корпуса модуля перемещения обрабатываемого изделия и зубчатой головки по меньшей мере одного болта, завинченного в торцевой фланец выходного вала модуля перемещения обрабатываемого изделия со стороны, противоположной торцу выходного вала, а болт имеет базирующую конусообразную поверхность на конце, выдвигаемую из торца выходного вала в соответствующее отверстие средства спутника при его фиксации и входящую обратно в торец выходного вала для обеспечения свинчивания хвостовика средства спутника из резьбового отверстия выходного вала или ввинчивания его в резьбовое отверстие выходного вала.

| RU 2202465 С2, 20.04.2003 | |||

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ ИЗВЕСТКОВОГО МОЛОКА | 2002 |

|

RU2214457C1 |

| ЕГОРОВ О.Д | |||

| и др | |||

| Мехатронные модули, Расчет и конструирование, Учебное пособие | |||

| - М.: МГТУ СТАНКИН, 2004, с.73. | |||

Авторы

Даты

2009-04-27—Публикация

2006-02-13—Подача