Изобретение относится к области селективной каталитической очистки от оксидов азота выхлопных, топочных и отходящих газов, выделяющихся в процессе работы парогенераторных и отопительных систем, теплоэлектростанций, двигателей внутреннего сгорания, а также производств, связанных с получением азотной кислоты и нитрованием.

В известных способах каталитической очистки отходящих газов от оксидов азота в качестве восстанавливающего агента обычно используется аммиак. Необходимый для протекания реакции восстановления окислов азота до азота аммиак поступает в зону реакции или от внешнего источника, или при каталитическом гидролизе мочевины, или при разложении соли аммония (US 3885019, B01D 53/00, 20.05.1975; US 5869419, B01J 23/00, 09.02.1999; RU 2405946, F01N 3/00, 15.08.2007; US 7749938, B01J 23/00, 06.06.2010), либо образуется в результате реакции компонентов выхлопных газов между собой, инициируемой каталитически (US 6872365, F01N 3/10, 29.05.2005), или пропусканием бедной горючей смеси через плазму электрического разряда (US 6334986, B01D 53/58, 01.01.2002).

Известные способы селективной каталитической очистки газов от оксидов азота с использованием аммиака в качестве восстанавливающего агента позволяют эффективно снижать концентрации оксидов азота в газовых потоках от их исходных достаточно высоких значений. Однако общим недостатком данных способов является тот факт, что после процедуры очистки в составе очищаемого газа остается довольно большое количество аммиака, что связано с необходимостью поддержания некоторого избытка NH3 против стехиометрии по отношению к NOx. Аммиак в атмосфере может трансформироваться в NOx, и поэтому как вредное вещество приравнивается к NOx. Перед выбросом в атмосферу концентрацию аммиака желательно снижать хотя бы до максимальной разовой ПДКмр=0,2 мг/м3, а лучше до предельной среднесуточной ПДКсс=0,04 мг/м3 согласно гигиеническим нормативам ГН 2.1.6.1338-03.

В некоторых способах селективного каталитического восстановления NOx предусмотрена доочистка выхлопных газов от аммиака после удаления из них оксидов азота (см., например, US 6334986, B01D 53/58, 01.01.2002), что позволяет в определенной мере снизить концентрацию аммиака. Однако эти способы обладают неустранимым недостатком: в их основе лежит каталитическое окисление аммиака, в результате которого вновь образуются оксиды азота, ранее удаляемые на этапе основной очистки.

Наиболее близким к предлагаемому способу селективной каталитической очистки выхлопных и топочных газов от оксидов азота является способ обработки выхлопного газа, в котором оксиды азота каталитически удаляются из выхлопного газа при использовании аммиака в качестве восстанавливающего агента, с разложением и удалением при этом непрореагировавшего аммиака - причем, как восстановление оксидов азота, так и разложение (окисление) непрореагировавшего аммиака осуществляется одним и тем же катализатором, содержащим оксид титана и, по меньшей мере, одно соединение, выбранное из группы, состоящей из оксидов ванадия (V), оксидов вольфрама (W) и оксидов молибдена (Мо) (RU 2406567, кл. B01J 23/652, 20.12.2010 - прототип).

Недостаток способа-прототипа (как и упомянутого выше способа по патенту US 6334986) связан с тем, что при использовании бифункциональных (окислительно-восстановительных) катализаторов уменьшение концентрации аммиака в газовом потоке возможно только за счет повторного образования оксидов азота, то есть возникает "порочный круг": снижение концентрации оксидов азота в реакции их селективного каталитического восстановления сопровождается накоплением аммиака, а снижение концентрации аммиака за счет реакции его каталитического окисления снова приводит к образованию оксидов азота.

Результаты испытаний бифункциональных катализаторов, приведенные в описании способа-прототипа, показывают, что при снижении концентрации оксидов азота в потоке выхлопного газа в 20 раз концентрация аммиака остается довольно высокой (2-8 ppm = 1,5-6 мг/м3), то есть в 7,5-40 и 37,5-200 раз выше ПДКмр и ПДКсс, соответственно. Если же добиваться еще большего снижения концентрации оксидов азота, то концентрация аммиака еще более возрастает.

Задачей предлагаемого изобретения является разработка такого способа селективной каталитической очистки выхлопных и топочных газов от оксидов азота при использовании аммиака в качестве восстанавливающего агента, в котором доочистка потока очищаемого газа от непрореагировавшего аммиака не будет сопровождаться повторным образованием оксидов азота, что позволит снижать концентрацию аммиака практически до любых значений, в частности до значений ниже ПДКсс, и позволит повысить эффективность каталитического восстановления оксидов азота.

Решение поставленной задачи достигается предлагаемым способом селективной каталитической очистки выхлопных и топочных газов от оксидов азота, включающим каталитическое удаление оксидов азота из очищаемого газа при использовании аммиака в качестве восстанавливающего агента с удалением непрореагировавшего аммиака из газовой фазы, в котором удаление непрореагировавшего аммиака не сопровождается повторным образованием оксидов азота, для чего удаление непрореагировавшего аммиака из газовой фазы осуществляют при помощи катионита, заряженного металлом/металлами, образующими с аммиаком прочные комплексы.

В качестве катионита, заряженного металлом/металлами, образующими с аммиаком прочные комплексы, используют сульфокатионит следующей формулы: [(П-SO3 -)2Ме2+), где П - сополимер стирола и дивинилбензола, Me2+ - ионы меди или/и кальция.

Перед подачей газового потока на сульфокатионит для удаления аммиака газовый поток охлаждают до оптимальной рабочей температуры сорбента.

Катализаторы селективного каталитического восстановления оксидов азота при использовании аммиака в качестве восстановителя выпускаются промышленностью и широко применяются, они представляют собой содержащие V2O5 смеси оксидов металлов (в России обычно используется ванадиевый катализатор АВК-10).

Выбор сорбента при разработке предлагаемого способа определялся поставленной задачей - способ должен обеспечивать снижение концентрации аммиака до значений меньших ПДКсс (ПДКСС=0,04 мг/м), то есть используемый в способе сорбент должен эффективно поглощать аммиак из газовой фазы и прочно его удерживать, не допуская проскока.

Проведенные нами экспериментальные исследования нескольких катионитов с различной структурой ионогенных групп показали, что при сорбции аммиака из газовой фазы на катионитах в Н-форме, которые обычно используются для сорбции аммиака из водных растворов, наблюдается дегидратация фазы катионита, приводящая к снижению равновесных и кинетических характеристик сорбента.

Для дальнейших экспериментов катиониты в Н-форме были нами модифицированы - заряжены металлами. При использовании для сорбции аммиака из газового потока Ме-форм сульфокатионитов: [(П-SO3 -)2Ме2+), где Me2+ - ионы меди или/и кальция, было установлено, что сорбционная емкость по аммиаку увеличивается в 3-3,5 раза. Так, Ме-форма связывает до 4 молей аммиака на моль сульфогрупп: [(П-SO3 -)2·Ме(NH3)n 2+], тогда как немодифицированная металлом Н-форма сульфокатионита может связать не более 1 моля аммиака на моль сульфогрупп: [П-SO3 NH4]. He менее важным явился факт, что прочность и термическая устойчивость внешнесферного комплекса аммиака с металлом: [(П-SO3 -)2·Ме(NH3)n 2+] значительно выше, чем прочность чисто ионной формы: [П-SO3NH4].

При исследовании влияния химического строения полимера в сульфокатионите на процесс сорбции аммиака было установлено, что наилучшие сорбционные свойства проявляют сульфокатиониты на основе стиролдивинилбензольных сополимеров. Такие катиониты наиболее сильно удерживают воду, что позволяет эффективно работать при малой влажности и, следовательно, при повышенной температуре (≥120°С) очищаемой газовой смеси. Кроме того, было обнаружено, что в исследуемых газовых средах сульфополистирольные катиониты проявляют высокую термостабильность, особенно их солевые формы (Са, Cu), это позволило поднять рабочую температуру очищаемой газовой смеси до 120-140°С, избежать необходимости ее предварительного охлаждения и тем самым улучшить технико-экономические характеристики предлагаемого способа.

Дальнейшие исследования сорбционного процесса на сульфокатионитах выявили ряд дополнительных факторов, оказывающих существенное влияние на эффективность сорбции аммиака. Так, Ме-формы сульфокатионитов по сравнению с Н-формой обладают более высоким сродством к аммиаку (имеют большие константы обмена), что приводит к увеличению коэффициентов распределения для малых концентраций аммиака, а также обладают большей селективностью к аммиаку, что делает возможным удалять очень низкие исходные концентрации аммиака в очищаемом газе. Регулирование соотношения меди и кальция при зарядке катионита позволяет увеличивать сродство и термостойкость за счет преимущественной зарядки медью или увеличивать емкость по аммиаку при преимущественной зарядке кальцием.

Предлагаемый способ очистки выхлопных и топочных газов осуществляют следующим образом (см. чертеж). В поток очищаемого газа перед его поступлением в каталитическую ячейку (1) добавляют аммиак, поступающий либо из внешнего источника, либо образующийся при каталитическом гидролизе мочевины или при разложении соли аммония. В каталитической ячейке оксиды азота восстанавливаются до молекулярного азота. Далее газовый поток направляется в сорбционную ячейку (2) для его доочистки от непрореагировавшего аммиака. В случае необходимости газовый поток перед подачей на сорбент предварительно охлаждают до оптимальной рабочей температуры сорбента в охлаждающем устройстве (3).

Используемые в предлагаемом способе сорбенты, представляющие собой Ме-форму сульфированных стиролдивинилбензольных катионитов, были нами испытаны для подтверждения их способности эффективно поглощать аммиак из газовой фазы и прочно его удерживать.

В таблицах 1-3 в качестве примера приведены данные по зависимости времени до проскока (t) (времени, когда концентрация NH3 на выходе из слоя сорбента начинает превышать предельно допустимую величину, в данном случае ПДКсс=0,04 мг/м3) от влажности катионита (φ), от концентрации NH3 в газовоздушной смеси (С) и от скорости газопотока (W) для стиролдивинилбензольного сульфокатионита, заряженного медью: [(П-SO3 -)2Cu2+].

Измерив время до проскока и зная скорость газового потока и концентрацию аммиака в газовоздушной смеси, можно рассчитать динамическую емкость сорбента до проскока δ (мг/см3) (проскоковую емкость), которая представляет собой количество вещества (NH3), сорбированного и удерживаемого слоем сорбента площадью 1 см2 и длиной l 1 см вплоть до момента, когда концентрация NH3 на выходе из слоя сорбента превысит предельно допустимую величину, в данном случае ПДКсс=0,04 мг/м3:

δ=W×C×t/l,

где W л·мин-1 см-2 - скорость газопотока, С мг/л - концентрация аммиака в газовоздушной смеси, t мин - время до проскока, l см - длина слоя сорбента. В таблицах 1-3 приведены данные для динамической емкости δ при различных условиях.

Из приведенных данных видно, что при влажности катионита 50%, которая присутствовала во всех экспериментах, величина динамической емкости сорбента до проскока колебалась в районе 16 мг/см. Исключение наблюдалось только для малых концентраций аммиака в газо-воздушном потоке: δ=41 мг/см3 для С=0,2 мг/л (таблица 2). Вместе с тем, при увеличении влажности катионита до 90% динамическая емкость сорбента до проскока возрастает до δ=25,3 мг/см3 (таблица 1).

Величина динамической емкости сорбента до проскока δ позволяет оценить его эффективность при поглощении аммиака из газовой фазы.

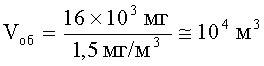

Пример. Допустим, что в результате селективной каталитической очистки выхлопных или топочных газов от оксидов азота при использовании аммиака в качестве восстанавливающего агента в очищаемом газе остается непрореагировавший аммиак в концентрации 2 ppm (1,5 мг/м3), например, как это наблюдалось при испытаниях способа-прототипа (RU 2406567). Если в предлагаемом способе используется сорбент с динамической емкостью δ=16 мг/см3 и объемом 1 л, то заявляемый способ позволит без замены сорбента очистить суммарный объем выхлопных (или топочных) газов от оксидов азота с одновременным удалением при этом непрореагировавшего аммиака до концентрации ниже ПДКсс=0,04 мг/м3, равный 104 м3:

Отметим, что согласно грубой оценке такой объем выхлопных (топочных) газов выбрасывает средний легковой автомобиль при пробеге 105 км или отопительная система на солярке мощностью 10 кВт в течение 400 дней.

Таким образом, в предлагаемом способе селективной каталитической очистки выхлопных и топочных газов от оксидов азота при использовании аммиака в качестве восстанавливающего агента доочистка потока очищаемого газа от непрореагировавшего аммиака не сопровождается повторным образованием оксидов азота, что позволяет снижать концентрацию аммиака практически до любых значений, в частности до значений ниже ПДКсс, и повысить эффективность каталитического восстановления оксидов азота.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СЕРНОЙ КИСЛОТЫ | 2007 |

|

RU2458857C9 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ | 2018 |

|

RU2777331C2 |

| КАТАЛИЗАТОР СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ | 2018 |

|

RU2777330C2 |

| СПОСОБ ПРОИЗВОДСТВА НЕКОНЦЕНТРИРОВАННОЙ АЗОТНОЙ КИСЛОТЫ | 2005 |

|

RU2296706C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ | 1996 |

|

RU2102124C1 |

| СПОСОБ СНИЖЕНИЯ ОКСИДОВ АЗОТА И ОКСИДОВ СЕРЫ В ВЫХЛОПНОМ ГАЗЕ ИЗ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2012 |

|

RU2584217C2 |

| СПОСОБ И КАТАЛИЗАТОР ДЛЯ ОДНОВРЕМЕННОГО УДАЛЕНИЯ МОНООКСИДА УГЛЕРОДА И ОКСИДОВ АЗОТА ИЗ ДЫМОВЫХ ИЛИ ВЫХЛОПНЫХ ГАЗОВ | 2014 |

|

RU2657082C2 |

| Катализатор для селективной очистки газов от оксидов азота и способ его применения | 2024 |

|

RU2836182C1 |

| КАТАЛИЗАТОР, ПРЕДОТВРАЩАЮЩИЙ ПРОСКОК АММИАКА, СПРОЕКТИРОВАННЫЙ В КАЧЕСТВЕ ПЕРВОГО В СИСТЕМЕ СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ (SCR) | 2016 |

|

RU2715653C2 |

| СПОСОБ ПОЛУЧЕНИЯ УСТОЙЧИВОГО К ДЕЗАКТИВАЦИИ КАТАЛИЗАТОРА ДЛЯ СЕЛЕКТИВНОГО КАТАЛИТИЧЕСКОГО ВОССТАНОВЛЕНИЯ NOX | 2010 |

|

RU2553463C9 |

Изобретение относится к области селективной каталитической очистки выхлопных и топочных газов от оксидов азота. Способ селективной каталитической очистки выхлопных и топочных газов от оксидов азота включает каталитическое удаление оксидов азота из очищаемого газа при использовании аммиака в качестве восстанавливающего агента с удалением непрореагировавшего аммиака из газовой фазы. Причем удаление непрореагировавшего аммиака не сопровождается повторным образованием оксидов азота, для чего удаление непрореагировавшего аммиака из газовой фазы осуществляют при помощи катионита, заряженного металлом/металлами, образующими с аммиаком прочные комплексы. Изобретение обеспечивает повышение эффективности каталитического восстановления оксидов азота и позволяет снизить концентрацию аммиака практически до любых значений. 2 з.п. ф-лы, 1 ил., 3 табл.

1. Способ селективной каталитической очистки выхлопных и топочных газов от оксидов азота, включающий каталитическое удаление оксидов азота из очищаемого газа при использовании аммиака в качестве восстанавливающего агента с удалением непрореагировавшего аммиака из газовой фазы, отличающийся тем, что удаление непрореагировавшего аммиака не сопровождается повторным образованием оксидов азота, для чего удаление непрореагировавшего аммиака из газовой фазы осуществляют при помощи катионита, заряженного металлом/металлами, образующими с аммиаком прочные комплексы.

2. Способ по п.1, отличающийся тем, что в качестве катионита, заряженного металлом/металлами, образующими с аммиаком прочные комплексы, используют сульфокатионит следующей формулы: [(П-SO3 -)2Ме2+], где П - сополимер стирола и дивинилбензола, Ме2+ - ионы меди или/и кальция.

3. Способ по п.1, отличающийся тем, что перед подачей газового потока на сульфокатионит для удаления аммиака газовый поток охлаждают до оптимальной рабочей температуры сульфокатионита.

| КАТАЛИЗАТОР ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА И СИСТЕМА ДЛЯ ОБРАБОТКИ ВЫХЛОПНОГО ГАЗА | 2008 |

|

RU2406567C1 |

| СПОСОБ СУЩЕСТВЕННОГО СНИЖЕНИЯ ПРОСКОКА АММИАКА В ПРОЦЕССЕ ПРОИЗВОДСТВА АКРИЛОНИТРИЛА (ВАРИАНТЫ) | 1994 |

|

RU2124476C1 |

| КОНВЕРСИЯ ОКИСЛОВ АЗОТА В ПРИСУТСТВИИ КАТАЛИЗАТОРА, НАНЕСЕННОГО НА СТРУКТУРУ В ВИДЕ СЕТКИ | 2000 |

|

RU2252064C2 |

| СПОСОБ СНИЖЕНИЯ ТОКСИЧНОГО ВЫХЛОПА ОКИСЛОВ АЗОТА, HOИ СИСТЕМА КОНТРОЛЯ | 2008 |

|

RU2445149C2 |

| US 6334986 B2, 01.01.2002. | |||

Авторы

Даты

2013-05-20—Публикация

2011-10-18—Подача