Введение

Настоящее изобретение относится к новым материалам для использования в качестве активаторов в процессе вулканизации каучука.

Предпосылки создания изобретения

При вулканизации каучука применение оксида цинка важно, поскольку он играет значительную роль в активации реакции вулканизации, т.к. является промежуточным веществом в реакциях между ускорителями вулканизации, серой и каучуком. Также оксид цинка увеличивает модуль упругости каучука и влияет на теплоглощение, предоставляющие возможность улучшить сопротивление старению каучуков. Количество оксида цинка, используемого при вулканизации каучука, в основном лежит в пределе от 2 до 5 частей на сто частей каучука по массе. Учитывая токсичность оксида цинка по отношению к водным системам и текущим проблемам защиты окружающей среды, желательно ограничить количество оксида цинка, используемого при вулканизации каучука, или полностью его заменить.

В соответствии с первым объектом настоящего изобретения, при вулканизации каучука уменьшают количество оксида цинка.

Краткое описание чертежей

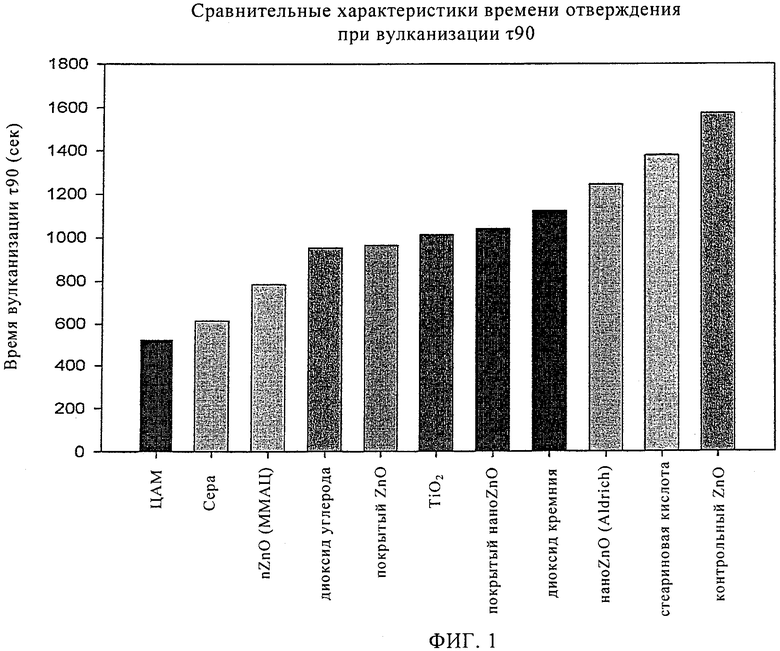

На фиг.1 представлен график, иллюстрирующий сравнительные характеристики времен отверждения в процессе вулканизации, осуществляемой с использованием различных активаторов с покрытием и с использованием ZnO.

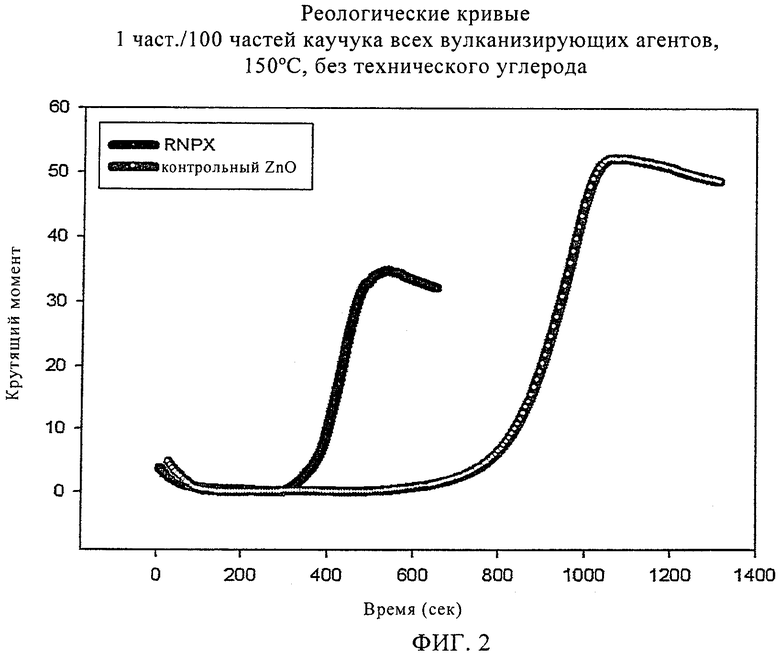

На фиг.2 представлен график, иллюстрирующий реологическую кривую активатора с покрытием по настоящему изобретению по сравнению с контрольным оксидом цинка.

На фиг.3 представлен график, иллюстрирующий реологическую ось координат активаторов с покрытием по сравнению с контрольными.

На фиг.4 представлен график, иллюстрирующий реологическую ось координат активатора с покрытием по сравнению с контрольными.

Краткое изложение сущности изобретения

Первый объект настоящего изобретения относится к твердому дисперсному материалу с нанесенным покрытием, содержащим образованный комплекс ацетометаллированной соли натрия и переходного металла, как правило, используемому при вулканизации каучука.

Переходный металл предпочтительно представляет собой кадмий или цинк, наиболее предпочтительно цинк.

Покрытие предпочтительно содержит покрывающий агент.

Покрывающий агент предпочтительно представляет собой неполярный покрывающий агент, выбранный из 2-меркаптобензотиазола (МБТ), бис(N,N-диметилдитиокарбамат) цинка (ДМКЦ), дифенилгуанидина (ДФГ), бис-бензотиазол-2,2′-дисульфида, N-оксидиэтилен-2-бензотиазолсульфенамида, N-оксидиэтилентиокарбомоил-N-оксидиэтиленсульфенамида, тетраметилтиурамдисульфида, тетраметилтиураммоносульфида, тетраэтилтиурамдисульфида, тетраэтилтиураммоносульфида, тетрабензилтиурамдисульфида, тетрабензилтиураммоносульфида, тетрабутилтиурамдисульфида, тетрабутилтиураммоносульфида, тетраизопропилтиурамдисульфида, тетраизопропилтиураммоносульфида, N-циклогексилтиофталимида, N-циклогексил-2-бензотиазолсульфенамида, N-трет-бутил-2-бензотиазолсульфенамида, 4-морфолинил-2-бензотиазолдисульфида, дипентаметилентиурамдисульфида, дипентаметилентиураммоносульфида, дипентаметилентиурамтетрасульфида, 4,4'-дитиоморфолина, 2-меркаптотолуимидазола, этилентиомочевины, триметилтиомочевины, 1,3-диэтилтиомочевины и 1,3-дибутилтиомочевины и их комбинаций.

Предпочтительными неполярными покрывающими агентами являются 2-меркаптобензотиазол (МБТ) и бис(N,N-диметилдитиокарбамат) цинка (ДМКЦ).

Покрывающий агент может сочетаться с покрывающими агентами, например продукт взаимодействия ДФГ-МБТ при соотношении 1:1.

Твердый дисперсный материал может содержать частицы размером менее 1 мкм, как правило менее 100 нм, например от 15 до 100 нм.

Твердый дисперсный материал предпочтительно выбирается из материала, который не гидролизуется и предпочтительно имеет удельную поверхность в пределах >20 м2/г, и может быть выбран, например, из серы, стеариновой кислоты, диоксида кремния, сажи, диоксида титана, оксида магния, или низкомолекулярных полимеров.

Твердый дисперсный материал, покрытый комплексом ацетометаллированной соли натрия и переходного металла, может быть дополнительно покрыт гидрофобным покрытием, например легкоплавким воском (температура плавления от 35 до 70°С, в основном от 47 до 65°С), как правило, включающим сложные эфиры насыщенных жирных кислот. Твердый дисперсный материал, покрытый комплексом ацетометаллированной соли натрия и переходного металла, с гидрофобным покрытием, как правило, существует при соотношении (мас.%) от 1:50 до 1:150, в основном 1:100.

Второй объект настоящего изобретения относится к способу получения твердого дисперсного материала с покрытием, как правило, используемого в процессе вулканизации каучука, заключающийся в осуществлении следующих стадий:

приготавливают раствор, содержащий комплекс ацетометаллированной соли натрия и переходного металла; и

покрывают раствором твердый дисперсный материал.

В соответствии с вариантом настоящего изобретения, раствор, содержащий комплекс ацетометаллированной соли натрия и переходного металла, может быть приготовлен путем отделения из раствора, содержащего твердые частицы оксидов и/или сульфидов переходного металла, надосадочного (образующегося сверху в результате отстаивания) раствора, содержащего сверхтонкие, предпочтительно наноразмерные, частицы оксидов и/или сульфидов переходного металла с неполярным покрытием.

Раствор, содержащий комплекс ацетометаллированной соли натрия и переходного металла, может быть получен осуществлением следующих стадий:

1) приготавливают трехкомпонентную систему растворителей, включающую полярный растворитель, неполярный растворитель и промежуточный растворитель, обеспечивающий смешиваемость всех трех компонентов;

2) приготавливают смесь переходного металла и трехкомпонентного растворителя;

3) приготавливают смесь подходящего источника оксида или сульфида и трехкомпонентного растворителя;

4) при необходимости, приготавливают смесь неполярного обеспечивающего конечное покрытие агента и неполярного растворителя;

5) смешивают смеси с получением раствора, содержащего частицы оксида или сульфида переходного металла; и

отделяют частицы оксида или сульфида переходного металла из раствора с получением раствора, содержащего комплекс ацетометаллированной соли натрия и переходного металла.

В основном, раствор, содержащий комплекс ацетометаллированной соли натрия и переходного металла, удаляется из частиц оксида или сульфида переходного металла в виде надосадочного раствора.

Предпочтительно, неполярный растворитель удаляется из раствора, содержащего комплекс ацетометаллированной соли натрия и переходного металла, с получением водного раствора.

Может быть использована любая приемлемая растворимая соль переходного металла, но, предпочтительно, соль переходного металла представляет собой ацетат цинка или ацетат кадмия, наиболее предпочтительно ацетат цинка.

Приемлемым источником кислорода или серы может служить любой из NaOH, LiOH, KOH, NH4OH, Na2S, Li2S, K2S, H2S и тиоацетамида, предпочтительно NaOH.

Неполярный покрывающий агент может быть выбран из 2-меркаптобензотиазола (МБТ), бис(N,N-диметилдитиокарбамат) цинка (ДМКЦ), дифенилгуанидина (ДФГ), бис-бензотиазол-2,2'-дисульфида, N-оксидиэтилен-2-бензотиазолсульфенамида, N-оксидиэтилентиокарбомоил-N-оксидиэтиленсульфенамида, тетраметилтиурамдисульфида, тетраметилтиураммоносульфида, тетраэтилтиурамдисульфида, тетраэтилтиураммоносульфида, тетрабензилтиурамдисульфида, тетрабензилтиураммоносульфида, тетрабутилтиурамдисульфида, тетрабутилтиураммоносульфида, тетраизопропилтиурамдисульфида, тетраизопропилтиураммоносульфида, N-циклогексилтиофталимида, N-циклогексил-2-бензотиазолсульфенамида, N-трет-бутил-2-бензотиазолсульфенамида, 4-морфолинил-2-бензотиазолдисульфида, дипентаметилентиурамдисульфида, дипентаметилентиураммоносульфида, дипентаметилентиурамтетрасульфида, 4,4'-дитиоморфолина, 2-меркаптотолуимидазола, этилентиомочевины, триметилтиомочевины, 1,3-диэтилтиомочевины и 1,3-дибутилтиомочевины и их комбинаций.

Предпочтительными неполярными покрывающими агентами являются 2-меркаптобензотиазол (МБТ) и бис(N,N-диметилдитиокарбамат)цинка (ДМКЦ).

Покрывающий агент может сочетаться с покрывающими агентами, например продукт взаимодействия ДФГ-МБТ при соотношении 1:1. Продукт взаимодействия МБТ и ДФГ, как правило, образуется при 150°С и взаимодействии в течение 5 мин, затем охлаждается и принимает форму твердого вещества.

Твердый дисперсный материал предпочтительно выбирается из материала, который не гидролизуется и предпочтительно имеет удельную поверхность в пределах >20 м2/г и может быть выбран, например, из серы, стеариновой кислоты, диоксида кремния, сажи, диоксида титана, оксида магния, или низкомолекулярных полимеров.

Твердый дисперсный материал может содержать частицы размером менее 1 мкм, как правило менее 100 нм, например от 15 до 100 нм.

Количество надосадочного раствора, используемого для покрытия твердого материала, может определяться в зависимости от покрывающего соотношения в пределах от 1:100 до 1:10000, как правило, такое соотношение выражается, как первичная масса соли переходного металла:масса материала.

Твердый дисперсный материал, покрытый комплексом ацетометаллированной соли натрия и переходного металла, может быть дополнительно покрыт гидрофобным покрытием, например легкоплавким воском (температура плавления от 35 до 70, в основном от 47 до 65°С), как правило, включающим сложные эфиры насыщенных жирных кислот. Твердый дисперсный материал, покрытый комплексом ацетометаллированной соли натрия и переходного металла, с гидрофобным покрытием, как правило, существует при соотношении (мас.%) от 1:50 до 1:150, в основном 1:100.

В соответствии с третьим объектом настоящего изобретения предложена каучуковая композиция, содержащая наполнитель, включающий по меньшей мере один каучук, содержащий олефиновый ненасыщенный фрагмент, и инертный твердый дисперсный материал, покрытый комплексом ацетометаллированной соли натрия и переходного металла, как описано выше.

В соответствии с четвертым объектом настоящего изобретения предложен способ получения каучуковой композиции, содержащей по меньшей мере один каучук, содержащий олефиновый ненасыщенный фрагмент, и инертный твердый дисперсный материал, покрытый комплексом ацетометаллированной соли натрия и переходного металла, как описано выше.

Подробное описание изобретения

В публикации WO 2007/135649 (содержание которой включено в настоящее описание посредством ссылки) описан способ получения наноразмерного оксида переходного металла, включая оксид цинка, с неполярным покрытием, а также применение таких оксидов переходных металлов в процессе вулканизации каучука. Надосадочный раствор, регенерированный из описанного выше способа, содержит остаточное количество материала, содержащего комплекс ацетометаллированной соли натрия и переходного металла. Полагают, что поверхность наноразмерного оксида металла (наноразмерного оксида цинка) в процессе катализирует образование ацетометаллированного комплекса. Теперь, неожиданно, обнаружили, что с помощью покрытия материалов, которые относительно инертны к смеси вода/спирт, с использованием надосадочного раствора такие покрытые материалы могут быть использованы в качестве активаторов при вулканизации каучука.

Раствор, содержащий комплекс ацетометаллированной соли натрия и переходного металла, может быть приготовлен следующим образом:

1) приготавливают трехкомпонентную систему растворителей, включающую полярный растворитель, неполярный растворитель и промежуточный растворитель, обеспечивающий смешиваемость всех трех компонентов;

2) приготавливают смесь переходного металла и трехкомпонентного растворителя;

3) приготавливают смесь подходящего источника оксида или сульфида и трехкомпонентного растворителя;

4) при необходимости, приготавливают смесь неполярного обеспечивающего конечное покрытие агента и неполярного растворителя;

5) смешивают смеси с получением раствора, содержащего частицы оксида или сульфида переходного металла; и

6) отделяют частицы оксида или сульфида переходного металла из раствора с получением раствора, содержащего комплекс ацетометаллированной соли натрия и переходного металла.

Несмотря на то, что описанная выше трехкомпонентная система растворителей содержит воду/изопропанол/дихлорметан, используемая система может иметь отношение к любым трем компонентам системы, в которой один компонент является полярным, другой компонент является неполярным, а промежуточный компонент используется для обеспечения смешиваемости всех трех компонентов. Предпочтительно растворитель представляет собой систему вода/спирт/хлорированный алкан. В одном варианте настоящего изобретения, используется смесь воды, изопропанола и дихлорметана. Вода и изопропанол обеспечивают растворение ацетата цинка (или другой соли переходного металла) и гидроксида натрия, в то время как дихлорметан обеспечивает растворение ускорителя вулканизации, МБТ. Однако следует понимать, что любые другие приемлемые растворители (такие как этанол, метанол, н-пропанол, этиленгликоль, бутанол, хлороформ и дихлорэтан) будут обеспечивать такие же воздействия. Предпочтительно используется смесь изопропанол:вода:дихлорметан при соотношении 60:30:10. Тем не менее следует понимать, что может использоваться любое другое приемлемое смешиваемое соотношение. Предпочтительно количество дихлорметана не превышает 20% частей по массе, более предпочтительно не более 15% частей по массе, наиболее предпочтительно не более 10% частей по массе. За пределами перечисленных значений система перестает смешиваться и разделяется на две фазы. Предпочтительно дихлорметан присутствует в количестве 1-10% частей по массе. Увеличение количества воды также ограничивает растворимость дихлорметана. В предпочтительном варианте настоящего изобретения, система включает 60-80% изопропанола, 20-30% воды и 1-10% дихлометана (все величины приведены в частях по массе).

Может быть использована любая растворимая соль переходного металла, но предпочтительно соль переходного металла представляет собой ацетата цинка или ацетат кадмия, наиболее предпочтительно ацетат цинка.

Приемлемым источником оксида или серы может быть любое из перечисленных веществ: NaOH, LiOH, КОН, NH4OH, Na2S, Li2S, K2S, H2S и тиоацетамид, предпочтительно NaOH.

Неполярный обеспечивающий конечное покрытие агент, предпочтительно, представляет собой такой, который применяют при вулканизации каучука, например: 2-меркаптобензтиазол (МБТ) активирует процессы отверждения с использованием сульфенамида, бис(N,N-диметилдитиокарбамат)цинка (ДМКЦ) активирует процессы отверждения с использованием тиурама.

Другие приемлемые обеспечивающие конечное покрытие агенты включают: дифенилгуанидин (ДФГ), бис-бензотиазол-2,2′-дисульфид, N-оксидиэтилен-2-бензотиазолсульфенамид, N-оксидиэтилентиокарбомоил-N-оксидиэтиленсульфенамид, тетраметилтиурамдисульфид, тетраметилтиураммоносульфид, тетраэтилтиурамдисульфид, тетраэтилтиураммоносульфид, тетрабензилтиурамдисульфид, тетрабензилтиураммоносульфид, тетрабутилтиурамдисульфид, тетрабутилтиураммоносульфид, тетраизопропилтиурамдисульфид, тетраизопропилтиураммоносульфид, N-циклогексилтиофталимид, N-циклогексил-2-бензотиазолсульфенамид, N-трет-бутил-2-бензотиазолсульфенамид, 4-морфолинил-2-бензотиазолдисульфид, дипентаметилентиурамдисульфид, дипентаметилентиураммоносульфид, дипентаметилентиурамтетрасульфид, 4,4′-дитиоморфолин, 2-меркаптотолуимидазол, этилентиомочевину, триметилтиомочевину, 1,3-диэтилтиомочевину и 1,3-дибутилтиомочевину.

Покрывающий агент может сочетаться с покрывающими агентами, например, продукт реакции ДФГ-МБТ при соотношении 1:1 (ДФГ-МБТ) активирует процессы отверждения с использованием гуанидина. Продукт взаимодействия МБТ и ДФГ, как правило, образуется при 150°С и взаимодействии в течение 5 мин, затем охлаждается и принимает форму твердого вещества.

Настоящее изобретение предусматривает образование активатора, который, являясь особым образом улучшенным по химическому составу, активирует различные типы используемых ускорителей. Под этим понимается, что будучи "покрытым" активатор активирует процесс серной вулканизации, ускоренной соединениями тиурамного и гуанидинового типа. Будучи "покрытым" активатор активирует все такие системы или любые специальные системы. На практике это осуществляют, принимая во внимание различные типы конечных продуктов, которые являются специфичными для такой ускоряющей системы.

В одном из вариантов настоящего изобретения, стадия 5 включает смешивание смесей, полученных на стадиях 2 и 3, с образованием смеси 5, и прибавление смеси стадии 4 к смеси стадии 5. В альтернативном варианте настоящего изобретения, стадию 5 заменяют добавлением части состава, например половины смеси стадии 4 к смеси стадии 2. Смеси стадий 3 и 4 затем добавляют попеременно с целью осаждения оксида или сульфида.

В предпочтительном варианте настоящего изобретения, систему растворителей предварительно смешивают и затем разделяют на две равные части. В одной части растворяют соль переходного металла, например ацетат цинка, а в другой части растворяют источник оксида или сульфида, например гидроксид натрия. Для растворения МБТ или другого приемлемого неполярного покрывающего агента используют небольшую часть дихлорметана. Количества реагентов предпочтительно определяют стехиометрически. Количество используемого МБТ обычно не более 0,15 части от количества ацетата цинка, предпочтительно не более 0,12, наиболее предпочтительно не более 0,10 части от количества ацетата цинка.

В настоящем изобретении предусмотрено, что любой приемлемый агент может быть использован для выполнения такой функции покрытия. Большая часть ускорителей вулканизации и активных ингредиентов являются неполярными.

Температура и время реакции могут варьироваться и должны обеспечивать некоторый контроль за эффективным образованием кристаллов. Нормальная температура реакции смеси ацетата цинка составляет от 30 до 50°С, что ускоряет растворимость ацетата цинка в смеси растворителя.

Поскольку смесь растворителей представляет собой трехкомпонентную систему, температура кипения дихлорметана повышается и смесь не выкипает. Температура реакции может составлять даже 0°С, но при более низких температурах растворяются меньшие количества покрывающего агента. По этой причине, способ работает между температурой замерзания и температурой кипения приготовленной трехкомпонентной смеси растворителей.

Время реакции до добавления неполярного покрывающего агент, например, раствора МБТ, предпочтительно не превышает 60 с, более предпочтительно составляет не более 40 сек и наиболее предпочтительно не более 30 с. Время реакции составляет предпочтительно более 2 с, более предпочтительно более 5 с, более предпочтительно более 10 с и наиболее предпочтительно более 15 с.

Получаемую золь-гелевую систему затем предпочтительно нагревают под вакуумом с целью удаления неполярного растворителя, например дихлорметана, а для твердого наноразмерного оксида или сульфида переходного металла обеспечивается осаждение и удаление из надосадочного раствора вода/изопропанол с получением раствора, содержащего комплекс ацетометаллированной соли натрия и переходного металла.

Надосадочная жидкость дополнительно разбавляется, обеспечивая полное смачивание твердого материала. Для такой цели может быть использован любой смешиваемый с водой растворитель, который при нанесении инертен к материалу. Предпочтительным растворителем является изопропанол, который легко испарять и сушить.

Такой разбавленный раствор добавляется к инертному твердому материалу с образованием смеси. Твердый дисперсный материал должен иметь большую удельную поверхность (например, в пределах >20 м2/г) и может быть выбран из любого материала, который не гидролизуется. Приемлемыми материалами являются сера, стеариновая кислота, диоксид кремния, сажа, диоксид титана или низкомолекулярные полимеры.

Количество надосадочного раствора, используемого для покрытия твердого материала, может определяться в зависимости от покрывающего соотношения. Такое покрывающее соотношение выражается как первичная масса соли переходного металла:масса материала. Такое соотношение может лежать в диапазоне от 1:100 до 1:10000, обычно 1:1000. Такие значения будут изменяться в зависимости от площади поверхности добавляемого к раствору твердого материала.

После завершения покрытия, смесь сушат под вакуумом (такой метод сушки создает возможность для растворителей их повторное использование). Получают инертный твердый дисперсный материал, содержащий частицы размером менее 1 мкм, как правило менее 100 нм и покрытый комплексом ацетометаллированной соли натрия и переходного металла.

В соответствии с предпочтительным вариантом настоящего изобретения, инертный твердый дисперсный материал, покрытый комплексом ацетометаллированной соли натрия и переходного металла, может быть дополнительно покрыт гидрофобным покрытием, например легкоплавким воском (температура плавления от 47 до 65°С), как правило, включающим сложные эфиры насыщенных жирных кислот. Твердый дисперсный материал, покрытый комплексом ацетометаллированной соли натрия и переходного металла, с гидрофобным покрытием, как правило, существует при соотношении (мас.%) от 1:50 до 1:150, в основном 1:100.

Инертный твердый дисперсный материал, покрытый комплексом ацетометаллированной соли натрия и переходного металла и предпочтительно дополнительно покрытый гидрофобным покрытием, может далее использоваться в способе получения каучуковых композиций, как описано в публикации WO 2007/135650 (содержание которой включено в настоящее описание посредством ссылки).

Таким образом, в соответствии с третьим объектом настоящего изобретения предложена каучуковая композиция, содержащая наполнитель, включающий по меньшей мере один каучук, содержащий олефиновый ненасыщенный фрагмент, и инертный твердый дисперсный материал, покрытый комплексом ацетометаллированной соли натрия и переходного металла.

Каучуковая композиция может представлять собой вулканизированную серой каучуковую композицию. Вулканизированная серой каучуковая композиция может быть получена путем нагревания каучуковой композиции в соответствии с настоящим изобретением до температуры, составляющей 100°С или выше 200°С или ниже в присутствии серного вулканизирующего агента.

В соответствии с четвертым объектом настоящего изобретения предложен способ получения каучуковой композиции, содержащей по меньшей мере один каучук, содержащий олефиновый ненасыщенный фрагмент, и инертный твердый дисперсный материал, покрытый комплексом ацетометаллированной соли натрия и переходного металла. Способ получения каучуковой композиции, содержащей по меньшей мере один каучук, содержащий олефиновый ненасыщенный фрагмент, и инертный твердый дисперсный материал, покрытый комплексом ацетометаллированной соли натрия и переходного металла, может включать обработку дополнительным компонентом.

Используемый в настоящем описании термин "част./100 частей каучука" согласно традиционной практике означает "количество частей по массе соответствующего материала на 100 частей по массе каучука или эластомера".

Каучуковая композиция может содержать менее 2 част./100 частей каучука, предпочтительно менее 1,9 част./100 частей каучука, более предпочтительно менее 1,8 част./100 частей каучука, наиболее предпочтительно менее 1,7 част./100 частей каучука инертного твердого дисперсного материала, покрытого ультратонкими функционализированными наноразмерными частицами оксида и/или сульфида переходного металла. Следует понимать, что могут быть использованы более высокие содержания, хотя такие более высокие содержания, казалось бы, противоречат цели настоящего изобретения. Каучуковая композиция может включать более 0,1 част./100 частей каучука, предпочтительно более 0,2 част./100 частей каучука, более предпочтительно более 0,3 част./100 частей каучука и наиболее предпочтительно более 0,5 част./100 частей каучука инертного твердого дисперсного материала, покрытого ультратонкими наноразмерными частицами оксида и/или сульфида переходного металла.

В предпочтительном объекте настоящего изобретения, инертный твердый дисперсный материал, покрытый ультратонким комплексом ацетометаллированной соли натрия и переходного металла, имеет диаметр частиц менее 100 нм.

Инертный твердый дисперсный материал, покрытый комплексом ацетометаллированной соли натрия и переходного металла, может быть использован в процессе серной вулканизации каучуков или эластомеров, содержащих олефиновый ненасыщенный фрагмент. Предполагается, что выражение "каучук или эластомер, содержащие олефиновый ненасыщенный фрагмент" включает как натуральный каучук, в сыром и переработанном виде, так и разнообразные виды синтетического каучука, включая, но не ограничиваясь ими, синтетический полиизопрен, полибутадиен и стирол-бутадиеновый каучук. В описании настоящего изобретения, термины "каучук" и "эластомер" являются взаимозаменяемыми, если не указано иное. Выражения "каучуковая композиция", "смешанный каучук" и "каучуковое соединение" являются взаимозаменяемыми и означают каучук, который подвергается перемешиванию или смешиванию с разнообразными ингредиентами и материалами, и являются хорошо известными специалисту в области смешивания каучука. Типичные синтетические полимеры представляют собой продукты гомополимеризации бутадиена и его гомологов или производных, например метилбутадиен, диметилбутадиен и пентадиен, а также сополимеры, такие как образующиеся из бутадиена или его гомологов или производных при полимеризации с другими ненасыщенными мономерами. Конкретные примеры синтетических каучуков включают неопрен (полихлоропрен), полибутадиен (включая цис-1,4-полибутадиен), полиизопрен (включая цис-1,4-полиизопрен), бутильный каучук, галогенбутильный каучук, такой как хлорбутильный каучук или бромбутильный каучук, стирол/изопрен/бутадиеновый каучук, сополимеры 1,3-бутадиена или изопрена с мономерами, таким как стирол, акрилонитрил и метилметакрилат, а также тройные сополимеры этилен/пропилен, также известные как этилен/пропилен/диеновые мономеры (ЭПДМ), в особенности этилен/пропилен/дициклопентадиеновые терполимеры. Дополнительные примеры каучуков, которые могут быть использованы, включают соединенные через кремний и через олово звездообразно-разветвленные полимеры. Предпочтительными каучуками или эластомерами являются полиизопрен, полибутадиен и стирол-бутадиеновый каучук (СБК).

В одном варианте настоящего изобретения, каучуковая композиция содержит по меньшей мере два каучука на диеновой основе. Сочетание двух или более каучуков является предпочтительным, например цис-1,4-полиизопреновый каучук (натуральный или синтетический, хотя натуральный является предпочтительным), 3,4-полиизопреновый каучук, стирол/изопрен/бутадиеновый каучук, стирол/бутадиеновые каучуки, полученные полимеризацией в эмульсии и растворе, цис-1,4-полибутадиеновые каучуки и сополимеры бутадиена с акрилонитрилом, полученные эмульсионной полимеризацией. Полагают, что 3,4-полиизопреновый каучук (3,4-ПИ) обладает преимуществами в целях усиления силы сцепления шин с дорогой при его использовании в композиции для изготовления протектора шины. 3,4-ПИ и его применение более полно описаны в патенте US 5087668. Считается, что цис-1,4-полибутадиеновый каучук (БК) выгодно применять с целью усиления силы сцепления шин с дорогой.

Специалисту в данной области техники легко понимать, что каучуковая композиция может быть смешана обычными способами, известными в области приготовления каучука, такими как смешение различных составляющих каучука, способных к серной вулканизации, с различными обычно используемыми добавками, такими как, например, доноры серы, вспомогательные вещества для вулканизации, такие как ускорители, активаторы и замедлители вулканизации, а также с технологическими добавками, такими как масла, смолы, включая загущающие смолы и пластификаторы, наполнители, пигменты, жирные кислоты, воски, антиоксиданты и антиозонанты и активаторы пластификации.

Как известно специалисту в данной области техники в зависимости от предполагаемого применения агента серной вулканизации и материала (каучуков), способного к серной вулканизации, указанные выше добавки выбираются и обычно используются в общепринятых количествах. Типичные примеры доноров серы включают элементарную серу (свободную серу), дисульфид амина, полимерный полисульфид и аддукты серы с олефинами. Предпочтительно, агент серной вулканизации представляет собой элементарную серу. Агент серной вулканизации может быть использован в количестве начиная с 0,5 и до 8 част./100 частей каучука, предпочтительные количества лежат в интервале от 1,5 до 6 част./100 частей каучука. Общепринятые количества загущающих смол, если они использованы, составляют от 0,5 до 10 част./100 частей каучука, обычно от 1 до 5 част./100 частей каучука. Общепринятые количества технологических вспомогательных добавок составляют от 1 част./100 частей каучука до 50 част./100 частей каучука. Такие технологические вспомогательные добавки могут включать, например, ароматические, нафтеновые и/или парафиновые технические масла. Общепринятые количества антиоксидантов составляют от 1 до 5 част./100 частей каучука. Типичные антиоксиданты могут представлять собой, например, дифенил-пара-фенилендиамин и другие, такие как, например, описанные в The Vanderbilt Rubber Handbook (1978), с. 344-346. Общепринятые количества антиозонантов составляют от 1 до 5 част./100 частей каучука. Общепринятые количества жирных кислот, если они использованы, включая стеариновую кислоту, составляют от 0,5 до 3 част./100 частей каучука. Общепринятые количества восков составляют от 1 до 5 част./100 частей каучука. Зачастую используются микрокристаллические воска. Общепринятые количества активаторов пластификации составляют от 0,1 до 1 част./100 частей каучука. Типичные представители активаторов пластификации могут представлять собой, например, пентахлортиофенол и дибензамидодифенилдисульфид.

В связи с тем что функционализированные наноразмерные частицы оксида и/или сульфида переходного металла, описанные в WO 2007/135650, уменьшают модуль упругости каучука и действуют как теплопоглотители, инертный твердый дисперсный материал, покрытый комплексом ацетометаллированной соли натрия и переходного металла, соответствующий настоящему изобретению, действует только в качестве активатора в процессе вулканизации каучука. Таким образом, для предоставления таких свойств конечному каучуковому продукту необходимо только включить дополнительные вещества.

Вследствие этого, композиция также содержит агент, увеличивающий модуль упругости. Агент, увеличивающий модуль упругости, может представлять собой метакрилат металла, такой как метакрилат цинка, или другой метакрилат металла. Предпочтительными метакрилатами цинка являются ДМАЦ и/или ММАЦ. Композиция может содержать от 1 до 5 част./100 частей каучука агента, увеличивающего модуль упругости.

Кроме того, композиция дополнительно содержит агент-наполнитель и агент, увеличивающий плотность. Агент-наполнитель и агент, увеличивающий плотность, как правило, представляют собой сульфат бария и могут содержаться в композиции в количестве от 0-5 част./100 частей каучука; а для сохранения активности компонентов композиция содержит в качестве влагопоглотителя оксид металла, такой как окись кальция.

В одном варианте первого объекта настоящего изобретения, каучуковая композиция является отверждаемой или вулканизируемой серой. Для регулирования времени и/или температуры, требуемых для процесса вулканизации и для улучшения свойств вулканизата, могут использоваться ускорители вулканизации.

Каучуковая композиция по настоящему изобретению применяется для различных целей. Например, каучуковая композиция, предпочтительно вулканизируемая серой, может быть в виде шин, лент или шлангов. В случае шин, ее можно применять для различных компонентов шин. Такие шины можно собирать, придавать форму, формовать и вулканизировать разнообразными способами, которые известны и ясны специалистам в данной области техники. Предпочтительно, каучуковая композиция применяется в покрышках для шин. Понятно, что шины могут представлять собой шины пассажирских автомобилей, самолетов, грузовиков и тому подобного. Предпочтительно, шины предназначены для пассажирских автомобилей. Шины могут также быть радиальными или диагональными, причем радиальные шины являются предпочтительными.

Таким образом, настоящее изобретение позволяет, при необходимости, обеспечить значительное снижение содержания оксида и/или сульфида переходного металла в каучуковой композиции при отсутствии отрицательного воздействия на последующее отверждение или процесс вулканизации благодаря высокой дисперсности и высокой химической активности наноразмерных частиц оксида и/или сульфида переходного металла. К тому же, при желании, можно избежать введения дополнительных ускорителей вулканизации.

В дополнительном варианте настоящего изобретения, инертный твердый дисперсный материал, покрытый ультратонкими функционализированными частицами оксида и/или сульфида переходного металла, может быть добавлен к маточной смеси (сухого каучука с ингредиентами), включающей по меньшей мере один полимер. Получение таких маточных смесей более подробно описано в патенте US 6555606, содержание которого включено в настоящее описание в качестве ссылки. Предпочтительно, полимер представляет собой один из полимеров, которые предполагается добавлять в каучуковую композицию. Эта маточная смесь затем смешивается с приготовленной каучуковой композицией, предпочтительно на непроизводственной стадии. Количество инертного твердого дисперсного материала, покрытого ультратонкими функционализированными частицами оксида и/или сульфида переходного металла в маточной смеси, таково, что каучуковая композиция после смешивания включает от 0,1 до 1,0 част./100 частей каучука, например 0,8 част./100 частей каучука, 0,6 част./100 частей каучука или 0,4 част./100 частей каучука оксида и/или сульфида переходного металла.

Снова данный способ позволяет обеспечить значительное снижение содержания оксида и/или сульфида переходного металла в каучуковой композиции при отсутствии отрицательного воздействия на последующий процесс отверждения или вулканизации благодаря высокой дисперсности и высокой химической активности наноразмерных частиц оксида и/или сульфида переходного металла.

Далее изобретение будет описано со ссылкой на следующие примеры, не ограничивающие объем настоящего изобретения.

Примеры

Пример 1

Осуществляют взаимодействие 22,4 г ацетата цинка с 8,1 г NaOH. В качестве покрывающих агентов используют 0.017 г МБТ и 0,031 г ДМКЦ.

Приготавливают смесь растворителей 2800 мл изопропанола, 1400 мл воды и 350 мл дихлорметана. 50 мл такого дихлорметана добавляют в смесь вода/изопропанол. Для растворения покрывающего агента используют 300 мл. Смесь растворителя нагревают до 50°С. Затем смесь разделяют на две равные части, и ацетат цинка и гидроксид натрия по отдельности растворяют в соответствующих смесях. Далее смешивают вместе содержимое сосудов А и Б, и обеспечивают взаимодействие в течении от 30 до 60 с. Затем добавляют покрывающий агент. Далее увеличивают нагревание, для того чтобы выпарить и отобрать дихлорметан. После того как раствор освобождается от всего дихлорметана (замеченного в виде уменьшения объема), раствор охлаждают и позволяют отстояться. Твердый наноразмерный оксид цинка осажден на дне реакционного сосуда. Надосадочный раствор переливают, и затем реакционный раствор используют для активации подобранного материала (см. Фиг.1).

Для образования 220 г ацетата цинка используют ~80 г наноразмерного оксида цинка, ~160 г ацетата натрия и маленькое количество ацетометаллата. Обычно менее грамма на взаимодействие таких количеств. Для 20 г ZnAc обычно используют объем растворителя, составляющий 2 л от общего количества растворителя.

Раствор затем сушат и испаряют растворитель, предоставляя тем самым высушенный и инертный твердый дисперсный материал, покрытый ультратонкими функционализированными наноразмерными частицами оксида цинка.

Пример 2

В соответствии с примером 1 получают функционализированный диоксид кремния. После того как получают водный раствор и отбирают наноразмерный оксид цинка, добавляют 2000 г диоксида цинка с достаточным количеством изопропанола для смачивания диоксида кремния. Эту загрузку затем сушат, и активизированный диоксид кремния для процесса серной вулканизации проиллюстрирован на Фиг.2. Активизированный диоксид кремния обозначается как RNPX.

Пример 3

На Фиг.1 проиллюстрировано сравнительное исследование времен вулканизации в процессе вулканизации, осуществляемой с использованием различных покрытых материалов в качестве активаторов, и с использованием ZnO (обычный оксид цинка при обычном использовании). Покрывающее соотношение составляет от 1 до 100 мас.% (это относится к количеству исходного ацетата цинка в реакции по отношению к количеству материала с покрытием). Значение для 1 г ZnAc, реагировавшего со 100 г материала, который может быть покрыт, - действительное покрывающее соотношение активного материала к материалу является гораздо более низким, поскольку фактический выход продукта является низким, ввиду того что большинство материалов преобразовываются из ZnAc в ZnO. Из маленькой составляющей части (т.е. <5%) затем формируется цинк натриевый ацетометаллат.Каучук в этом случае представляет собой изопреновый каучук (ИК), вулканизующий агент - соль меркаптобензтиозолата цинка (МБТЦ).

На графике продемонстрированы покрытые сера, технический углерод, ТiO2, диоксид кремния и стеариновая кислота. Размер частиц лежит в диапазоне от нано размеров (для технического углерода изменяется в соответствии с маркой) до микрометровых размеров для серы и стеариновой кислоты. Отметим, что стеариновая кислота расплавляется при температуре вулканизации так же, как и сера. ТiO2 имеет размер приблизительно от 8 до 300 нм (в зависимости от марки и поставщика). Диоксид кремния осаждается и имеет размер в диапазоне от 5 до 40 нм. Нано-ZnO представляет собой покрытый наноразмерный оксид цинка, полученный способом, описанным в WO 2007/135649. ZnO представляет собой обычный оксид цинка, покрытый в соответствии с настоящим изобретением, а нано-ZnO представляет собой наноразмерный оксид цинка, поставляемый Aldrich и покрытый в соответствии с настоящим изобретением.

Фиг.1 показывает, что замена оксида цинка покрытым материалом, полученным способом по настоящему изобретению, приводит к уменьшению времени вулканизации. ЦАМ получается из остатка покрывающего агента. Время подвулканизации является ненадежным и не имеет практического значения.

Пример 4

Фиг.2 показывает пример того, как RNPX (активизированный диоксид кремния, описанный в Примере 2) ведет себя в качестве активатора вулканизации каучука. Крутящий момент реакции является более низким, но время реакции является более быстрым по сравнению с контрольным ZnO. Необходимо отметить, что система представляет собой просто 1 част./100 частей каучука всех агентов вулканизации (ЦБС (N-циклогексил-2-бензтизолсульфенамида) и серы) и 1 част./100 частей каучука активатора.

Под влиянием настоящего материала модуль упругости каучука не увеличивается, материал только активирует реакцию вулканизации, для увеличения же модуля упругости необходимо добавление вспомогательных агентов. Это не зависит от загрузки активатора и характерно только для настоящей активизирующей системы, ввиду того что оксид цинка выравнивает определяющую активацию и взаимоусиливающий модуль упругости.

Пример 5

В настоящем изобретении заменяют ZnO в контрольных образцах в соотношении 1 част./100 частей каучука RNPX жидкого активатора относительно стандартной массы ZnO (обычно 3 част./100 частей каучука). Система имеет дополнительный агент, увеличивающий модуль упругости, и определяют свойства по сравнению с ZnO контрольными материалами. Системы изображаются будучи активными. Это продемонстрировано в приведенных ниже Таблицах 1-7. RNPX представляет собой жидкую систему, которая заменяет ZnO в контрольных каучуках. Агенты модуля упругости включают CaO, MgO и ММАЦ (метакрилат цинка).

В нижеприведенной Таблице 1 представлена стандартная рецептура вязкого протекторного каучука.

В нижеприведенных Таблицах 2 и 3 представлена стандартная рецептура Таблицы 1 по сравнению с рецептурой, где ZnO удаляется и заменяется на RNPX (активизированный диоксид кремния из Примера 2), и в которой ZnO может эффективно заменяться на покрытые частицы по настоящему изобретению.

В нижеприведенной Таблице 4 представлена стандартная каучуковая рецептура для двери транспортного средства и уплотнения для стекла.

В нижеприведенных Таблицах 5, 6 и 7 показана стандартная рецептура из Таблицы 4 по сравнению с рецептурой, где ZnO удаляется и заменяется на RNPX (активизированный диоксид кремния из Примера 2), и в которой ZnO может эффективно заменяться на покрытые частицы по настоящему изобретению.

Процесс взаимодействия, как описано в Примере 1, инициируется при наличии ацетата цинка и гидроксида натрия. Покрывающие агенты модифицируются по мере включения МБТ (меркаптобензотиазола) и ДФГ (дифенилгуанидина).

Твердый материал для такой реакции представляет собой белый оксид магния (очень высокая удельная поверхность наночастицы MgO). Используется стандартный процесс сушки путем нагревания на 105°С на воздухе.

Такой твердый порошок затем вводят при соотношении 1:100 в легкоплавкий восковой продукт для облегчения диспергирования в каучуковой матрице при смешении. Используемый воск представляет собой Struktol® WB222 (сложный эфир насыщенной жирной кислоты, поставляемой от Struktol Company of America). Испытывают конечный продукт (при использовании смешанных композиций, отраженных в Таблице 8) и характеристики изменения вулканизации приводятся на Фиг.4. Экспериментальная реология демонстрируется относительно стандартного натурального каучука и проводится при 150°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАНОРАЗМЕРНЫЕ ОКСИДЫ И СУЛЬФИДЫ ПЕРЕХОДНЫХ МАТЕРИАЛОВ С НЕПОЛЯРНЫМ ПОКРЫТИЕМ | 2007 |

|

RU2464228C2 |

| КАУЧУКОВЫЕ КОМПОЗИЦИИ | 2007 |

|

RU2460744C2 |

| КОМПОЗИЦИЯ УСКОРИТЕЛЯ ДЛЯ КАУЧУКА | 2006 |

|

RU2415159C2 |

| КОМПОЗИЦИЯ УСКОРИТЕЛЯ ДЛЯ КАУЧУКА | 2006 |

|

RU2397184C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИНЫ И ДЛЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2008 |

|

RU2386647C2 |

| ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННЫЕ ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ ЛАМИНАТЫ | 2011 |

|

RU2569089C2 |

| КАУЧУКОВЫЕ СМЕСИ | 2007 |

|

RU2431643C2 |

| ЭКСТРУЗИЯ АДГЕЗИВА ДЛЯ ЛАМИНАТОВ ИЗ ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННОГО ТЕРМОПЛАСТИЧНОГО ЭЛАСТОМЕРА | 2011 |

|

RU2569084C2 |

| ЭЛАСТОМЕРНАЯ РЕЗИНА И РЕЗИНОВЫЕ ИЗДЕЛИЯ, ПРОИЗВЕДЕННЫЕ БЕЗ ИСПОЛЬЗОВАНИЯ СЕРЫ И УСКОРИТЕЛЕЙ ВУЛКАНИЗАЦИИ | 2009 |

|

RU2558587C2 |

| МИКРОКАПСУЛИРОВАННЫЕ ДОБАВКИ ДЛЯ КАУЧУКОВ И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2376058C2 |

Настоящее изобретение относится к твердому дисперсному материалу для использования при вулканизации каучука и к способу его получения. Твердый дисперсный материал является покрытым покрытием, содержащим образованный комплекс ацетометаллированной соли натрия и переходного металла. Использование твердого дисперсного материала при вулканизации каучука сокращает количество оксида переходного металла, используемого в процессе вулканизации. 4 н. и 47 з.п. ф-лы, 8 табл., 4 ил., 5 пр.

1. Твердый материал с покрытием, содержащим образованный комплекс ацетометаллированной соли натрия и переходного металла.

2. Твердый материал по п.1 в форме частиц.

3. Твердый материал по п.1, в котором переходной металл представляет собой кадмий или цинк.

4. Твердый материал по п.3, в котором переходной металл представляет собой цинк.

5. Твердый материал по любому из предшествующих пунктов, в котором покрытие содержит покрывающий агент.

6. Твердый материал по п.5, в котором покрывающий агент представляет собой неполярный покрывающий агент.

7. Твердый материал по п.6, в котором покрывающий агент выбран из 2-меркаптобензотиазола (МБТ), бис(N,N-диметилдитиокарбамат) цинка (ДМКЦ), дифенилгуанидина (ДФГ), бис-бензотиазол-2,2'-дисульфида, N-оксидиэтилен-2-бензотиазолсульфенамида, N-оксидиэтилентиокарбомоил-N-оксидиэтилесульфенамида, тетраметилтиурамдисульфида, тетраметилтиураммоносульфида, тетраэтилтиурамдисульфида, тетраэтилтиураммоносульфида, тетрабензилтиурамдисульфида, тетрабензилтиураммоносульфида, тетрабутилтиурамдисульфида, тетрабутилтиураммоносульфида, тетраизопропилтиурамдисульфида, тетраизопропилтиураммоносульфида, N-циклогексилтиофталимида, N-циклогексил-2-бензотиазолсульфенамида, N-трет-бутил-2-бензотиазолсульфенамида, 4-морфолинил-2-бензотиазолдисульфида, дипентаметилентиурамдисульфида, дипентаметилентиураммоносульфида, дипентаметилентиурамтетрасульфида, 4,4'-дитиоморфолина, 2-меркаптотолуимидазола, этилентиомочевины, триметилтиомочевины, 1,3-диэтилтиомочевины и 1,3-дибутилтиомочевины и их комбинаций.

8. Твердый материал по п.7, в котором покрывающий агент представляет собой 2-меркаптобензотиазол (МБТ) или бис(N,N-диметилдитиокарбамат)цинка (ДМКЦ).

9. Твердый материал по п.1, в котором покрывающий агент находится в комбинации с покрывающими агентами.

10. Твердый материал по п.9, в котором покрывающий агент представляет собой продукт взаимодействия ДФГ-МБТ.

11. Твердый материал по п.2, в котором частицы твердого дисперсного материала имеют размер менее 1 мкм.

12. Твердый материал по п.11, в котором частицы твердого дисперсного материала имеют размер от 15 до 100 нм.

13. Твердый материал по п.1, в котором твердый материал выбран из материала, который не гидролизуется.

14. Твердый материал по п.2, в котором твердый дисперсный материал имеет удельную поверхность в пределах >20 м2/г.

15. Твердый материал по п.1, в котором твердый дисперсный материал выбран из серы, стеариновой кислоты, диоксида кремния, сажи, диоксида титана, оксида магния, или низкомолекулярных полимеров.

16. Твердый материал по п.1, дополнительно покрытый гидрофобным покрытием.

17. Твердый материал по п.16, в котором гидрофобное покрытие представляет собой воск.

18. Твердый материал по п.17, в котором воск имеет температуру плавления от 35 до 70°С.

19. Твердый материал по п.17, в котором воск включает сложные эфиры насыщенных жирных кислот.

20. Твердый материал по п.16 при наличии соотношения материала к гидрофобному покрытию (мас.%), составляющего от 1:50 до 1:150.

21. Твердый материал по п.20, при наличии соотношения материала к гидрофобному покрытию (мас.%), составляющего 1:100.

22. Способ получения твердого дисперсного материала, покрытого комплексом ацетометаллированной соли натрия и переходного металла, заключающийся в осуществлении следующих стадий:

приготавливают раствор, содержащий комплекс ацетометаллированной соли натрия и переходного металла; и

покрывают раствором твердый дисперсный материал.

23. Способ по п.22, в котором раствор, содержащий комплекс ацетометаллированной соли натрия и переходного металла, получают путем отделения из раствора, содержащего твердые оксиды и/или сульфиды переходного металла, надосадочного раствора, содержащего ультратонкие наноразмерные оксиды и/или сульфиды переходного металла.

24. Способ по п.23, в котором раствор, содержащий комплекс ацетометаллированной соли натрия и переходного металла получают осуществлением следующих стадий:

1. приготавливают трехкомпонентную систему растворителей, включающую полярный растворитель, неполярный растворитель и промежуточный растворитель, обеспечивающий смешиваемость всех трех компонентов;

2. приготавливают смесь переходного металла и трехкомпонентного растворителя;

3. приготавливают смесь подходящего источника оксида или сульфида и трехкомпонентного растворителя;

4. при необходимости приготавливают смесь неполярного обеспечивающего конечное покрытие агента и неполярного растворителя;

5. смешивают смеси с получением раствора, содержащего частицы оксида или сульфида переходного металла; и

отделяют частицы оксида или сульфида переходного металла из раствора с получением раствора, содержащего комплекс ацетометаллированной соли натрия и переходного металла.

25. Способ по п.24, в котором раствор, содержащий комплекс ацетометаллированной соли натрия и переходного металла, удаляется из частиц оксида или сульфида переходного металла в виде надосадочного раствора.

26. Способ по п.25, в котором неполярный растворитель удаляется из раствора, содержащего комплекс ацетометаллированной соли натрия и переходного металла.

27. Способ по п.22, в котором соль переходного металла представляет собой ацетат цинка или ацетат кадмия.

28. Способ по п.27, в котором соль переходного металла представляет собой ацетат цинка.

29. Способ по п.23, в котором источником кислорода или серы служит любой из NaOH, LiOH, KОН, NH4OH, Na2S, Li2S, K2S, H2S и тиоацетамида.

30. Способ по п.29, в котором источником оксида является NaOH.

31. Способ по п.24, в котором неполярный обеспечивающий конечное покрытие агент выбран из 2-меркаптобензотиазола (МБТ), бис(N,N-диметилдитиокарбамат) цинка (ДМКЦ), дифенилгуанидина (ДФГ), бис-бензотиазол-2,2'-дисульфида, N-оксидиэтилен-2-бензотиазолсульфенамида, N-оксидиэтилентиокарбомоил-N-оксидиэтилесульфенамида, тетраметилтиурамдисульфида, тетраметилтиураммоносульфида, тетраэтилтиурамдисульфида, тетраэтилтиураммоносульфида, тетрабензилтиурамдисульфида, тетрабензилтиураммоносульфида, тетрабутилтиурамдисульфида, тетрабутилтиураммоносульфида, тетраизопропилтиурамдисульфида, тетраизопропилтиураммоносульфида, N-циклогексилтиофталимида, N-циклогексил-2-бензотиазолсульфенамида, N-трет-бутил-2-бензотиазолсульфенамида, 4-морфолинил-2-бензотиазолдисульфида, дипентаметилентиурамдисульфида, дипентаметилентиураммоносульфида, дипентаметилентиурамтетрасульфида, 4,4'-дитиоморфолина, 2-меркаптотолуимидазола, этилентиомочевины, триметилтиомочевины, 1,3-диэтилтиомочевины и 1,3-дибутилтиомочевины и их комбинаций.

32. Способ по п.31, в котором неполярный обеспечивающий конечное покрытие агент представляет собой 2-меркаптобензотиазол (МБТ) или бис(N,N-диметилдитиокарбамат)цинка (ДМКЦ).

33. Способ по п.24, в котором неполярный обеспечивающий конечное покрытие агент представляет собой комбинацию покрывающих агентов.

34. Способ по п.33, в котором неполярный обеспечивающий конечное покрытие агент представляет собой продукт взаимодействия ДФГ-МБТ.

35. Способ по п.34, в котором продукт взаимодействия МБТ и ДФГ образуется при 150°С и взаимодействии в течение 5 мин, затем охлаждается и принимает форму твердого вещества.

36. Способ по п.22, в котором твердый дисперсный материал выбран из материала, который не гидролизуется.

37. Способ по п.22, в котором твердый дисперсный материал имеет удельную поверхность в пределах >20 м2/г.

38. Способ по п.22, в котором твердый дисперсный материал выбран из серы, стеариновой кислоты, диоксида кремния, сажи, диоксида титана, оксида магния или низкомолекулярных полимеров.

39. Способ по п.22, в котором твердый дисперсный материал содержит частицы размером менее 1 мкм.

40. Способ по п.39, в котором твердый дисперсный материал содержит частицы размером менее 100 нм.

41. Способ по п.40, в котором твердый дисперсный материал содержит частицы размером от 15 нм до 100 нм.

42. Способ по п.22, в котором количество раствора, который используется для покрытия твердого субстрата, определяется в зависимости от покрывающего соотношения в пределах от 1:100 до 1:10000, выраженного как первичная масса соли переходного металла: масса материала.

43. Способ по п.42, в котором покрывающее соотношение составляет 1:1000.

44. Способ по п.22, в котором твердый дисперсный материал, покрытый комплексом ацетометаллированной соли натрия и переходного металла, дополнительно покрыт гидрофобным покрытием.

45. Способ по п.44, в котором гидрофобное покрытие представляет собой воск.

46. Способ по п.45, в котором воск имеет температуру плавления от 35 до 70°С.

47. Способ по п.45, в котором воск включает сложные эфиры насыщенных жирных кислот.

48. Способ по п.44, в котором твердый дисперсный материал, покрытый комплексом ацетометаллированной соли натрия и переходного металла, дополнительно покрыт гидрофобным покрытием при соотношении (мас.%), составляющем от 1:50 до 1:150.

49. Способ по п.48, в котором указанное соотношение составляет 1:100.

50. Каучуковая композиция, содержащая наполнитель, включающий по меньшей мере один каучук, содержащий олефиновый ненасыщенный фрагмент, и инертный твердый дисперсный материал, покрытый комплексом ацетометаллированной соли натрия и переходного металла по любому из пп.1-21.

51. Способ получения каучуковой композиции, содержащей по меньшей мере один каучук, содержащий олефиновый ненасыщенный фрагмент, и инертный твердый дисперсный материал, покрытый комплексом ацетометаллированной соли натрия и переходного металла по любому из пп.1-21.

| RU 2003111923 A, 27.10.2004 | |||

| Способ получения активатора вулканизации | 1986 |

|

SU1420012A1 |

| Способ обработки наполнителя для получения композиционного материала | 1989 |

|

SU1740391A1 |

| Способ гидроиспытаний изделий на прочность | 1985 |

|

SU1293542A1 |

| EP 1505115 A1, 09.02.2005. | |||

Авторы

Даты

2013-05-20—Публикация

2008-10-16—Подача