Изобретение относится к способам обработки наполнителей с целью улучшения их наполняющих свойств и может быть использовано в химической промышленности при производстве композиционных полимерных материалов, а получаемые материалы могут применяться в машиностроении автомобилестроении, радиотехнике и других отраслях народного хозяйства

Известен способ обработки наполнителя, заключающийся в том. что сухие частицы наполнителя (силикаты) приводят в контакт с органическим мономером, сомономером или форполимером и осуществляют реакцию полимеризации на поверхности наполнителя в присутствии водорода Получают модифицированный силикатный наполнитель для различных полимеров каучуков и пластмасс. Недостатком известного способа является невозможность использования

полученного модифицированного наполнителя в методе полимеризационного наполнения путем полимеризации олефинов на поверхности наполнителя в присутствии закрепленного катализатора Циглера-Натта

Наиболее близким к заявленному является способ обработки наполнителя заключающийся в том что наполнитель содержащий конституционную воду (каолин гипс нитрокальцит древесная мука хлопок и др ) приводят в контакт с диэтилю- минийхлоридом (для удаления воды). Модифицированный таким образом наполнитель используют для поул чения композиционного материала полимеризацией олефина на поверхности наполнителя в присутствии катализатора Циглера-Натта

Известный способ позволяет улучшить свойства наполнителя повышается выход композиционного материала увеличиваетVI

4 О GJ Ю

ся производительность процесса. На модифицирование наполнителя по известному способу не позволяет улучшать механические и электрофизические характеристики композиционного материала.

Целью изобретения является улучшение механических и электрофизических характеристик композиционного материала путем создания сплошного графитового покрытия на частицах наполнителя.

Поставленная цель достигается предлагаемым способом обработки наполнителя для получения композиционного материала, включающим контакт наполнителя с модифицирующим веществом, в котором неорганический наполнитель нагревают до 70-90°С и смешивают с суспензией графита концентрации 7-25 г/л, полученной обработкой графита ультразвуковым полем в жидкой среде в присутствии 22±1 %-ной пе- рекиси водорода, до содержания графита на поверхности наполнителя 0.003-0.03 г/м и затем сушат при 100-200°С.

Для создания сплошного прочного покрытия частиц наполнителя графитом (кап- сулирование графитом) используют стабильную суспензию графита в жидкой среде, полученную по известному методу, где исследовано влияние акустических колебаний на структуру и свойства твердой поверхности на примере ультразвукового диспергирования термически обеззоленно- го графита в воде, водных растворах перекиси водорода и хлорида трехвалентного железа.

Предлагаемый способ осуществляют следующим образом.

Приготовление суспензии графита: механически измельченный графит подвергают ультразвуковому диспергированию в жидкой среде при интенсивности ультразвука 1-3 Вт/см в присутствии 23%-ного водного раствора перекиси водорода. Получают суспензию графита с выходом графита 20-25 мас.% и с содержанием кислородсодержащих групп в графите 4-25 мас.%.

Устойчивая суспензия образуется при концетрации графита 7-25 г/л. такая суспензия сохраняет устойчивость в течение 2 лет и более. Наполнитель (мел. тальк, каолин, окислы железа, сегнетокерамика и др.) нагревают в сушильном шкафу при 70-90°С и, не остужая, пропитывают при перемешивании суспензией графита и сушат при 100- 200°С в сушильном шкафу.

Получают модифицированный наполнитель, все частицы которого имеют сплошное покрытие графитом. В зависимости от количества взятой для обработки суспензии соотношение графит:наполнитель колеблется от 0,003 до 0,03 г графита на 1 м2 поверхности наполнителя (что соответствует 0,45-5,0 мас.%). Меньшая величина покрытия приведет к неполному покрытию поверхности частиц наполнителя графитом, большая величина покрытия приведет к отслаиванию графита. И то и другое ухудшает эксплуатационные свойства этих наполнителей.

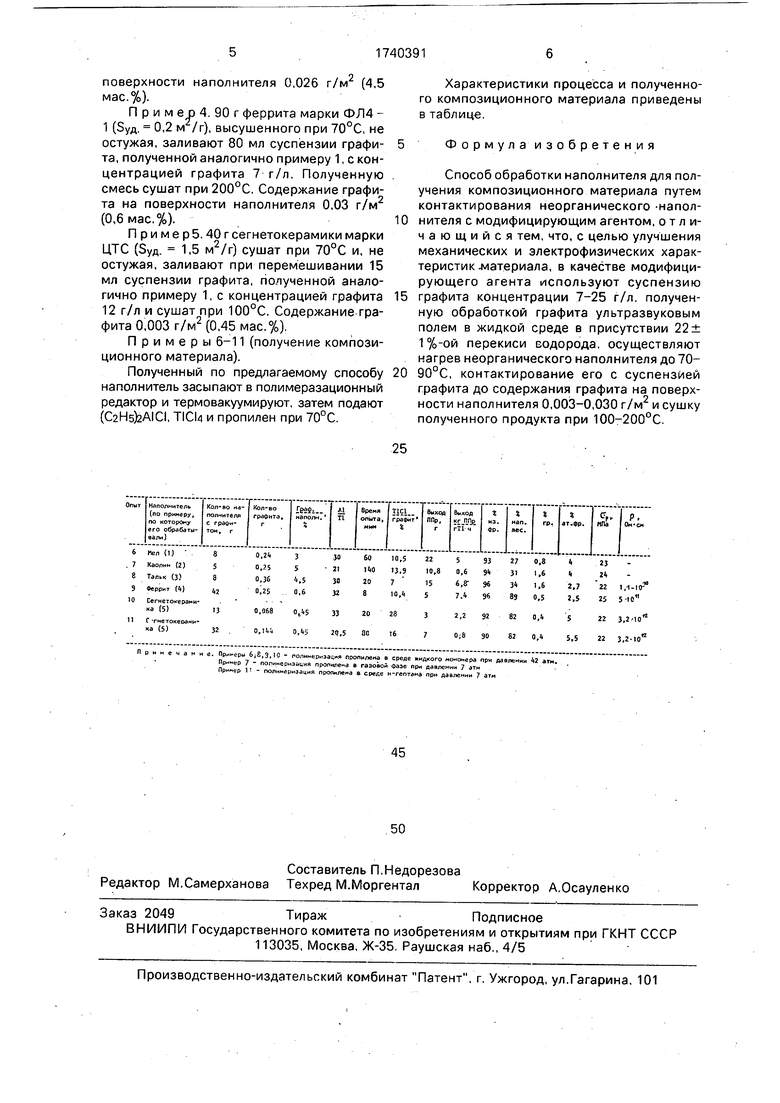

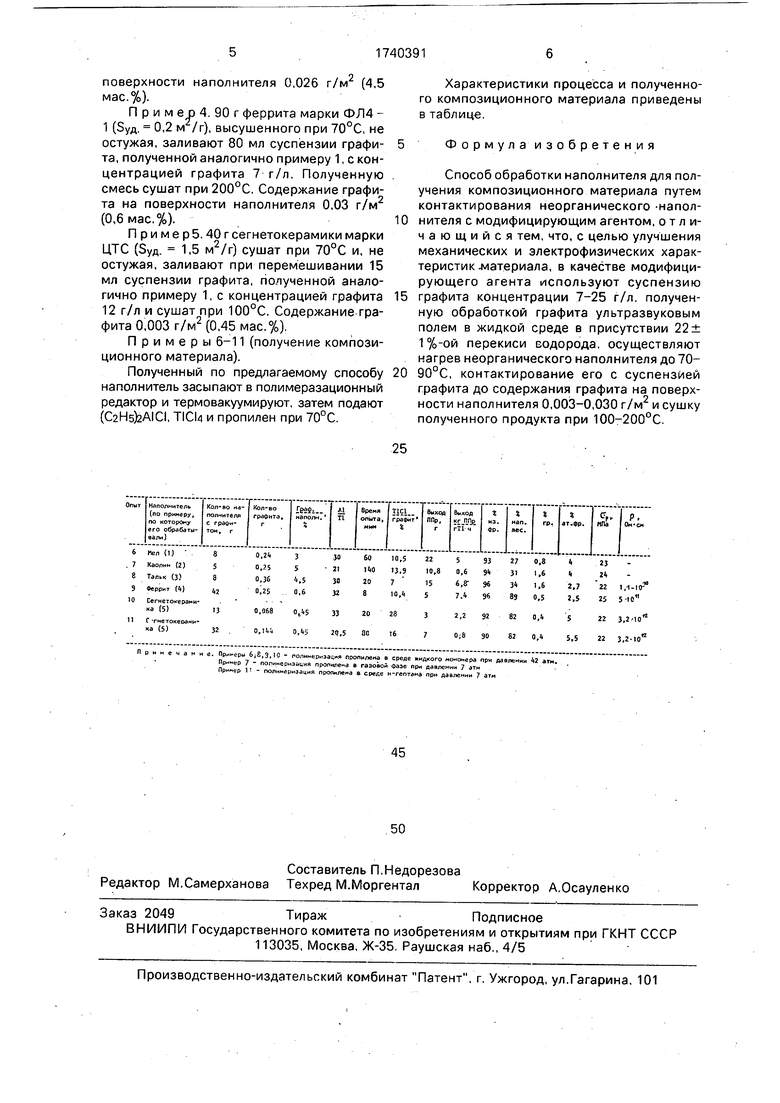

Полученный наполнитель можно использовать в производстве композиционных материалов методом полимеризацион- ного наполнения по известному способу, в котором в качестве подложки для закрепления катализатора Циглера-Натта используют чешуйчатый графит, при соотношении AI:TI, равном 20,5-33 (см. таблицу). Молярное отношение AI:TI в известном способе составляет 10-22.

Изобретение иллюстрируется примерами получения модифицированного наполнителя (1-5) и получения композиционных материалов с использованием полученных наполнителей (6-11).

Пример1.1кг термически обеззолен- ного графита измельчают в вибромельнице до величины удельной поверхности 300-320 м /г. В стальную ванну заливают 1 л 23%- ного водного раствора перекиси водорода засыпают 50 г полученного порошка графита и смесь подвергают действию ультразвука частотой 17 кГц и средней удельной акустической мощностью 3 Вт/см в течение 30 мин.

Сливают жидкую фазу. Из суспензии с содержанием графита 12 г/л отбирают 100 мл и заливают при перемешивании 40 г мела с удельной поверхностью 22м /г, нагретого до 70°С в сушильном шкафу. Порошок наполнителя, пропитанный суспензией графита сушат в сушильном шкафу при 200°С. Содержание графита на поверхности наполнителя 0,0036 г/м2 (3 мас.%).

Пример 2. 40 г каолина (уд. нов. 5УД 12,2 м /г) сушат в сушильном шкафу при 90°С и, не остужая, заливают при перемешивании 166 мл суспензии графита, полученной аналогично примеру 1 (содержание графита в суспензии 12 г/л). Полученную смесь сушат в сушильном шкафу при 100°С. Содержание графита на поверхности каолина 0.004 г/м2 (5 мас.%).

Пример 3. 40 г талька (уд. поверхность Зуд 1,7 м /г) суша г в сушильном шкафу при 70°С и, не остужая, заливают при перемешивании 75 мл суспензии графита, полученной аналогично примеру 1 (содержание графита в суспензии 25 г/л).

Полученную смесь сушат в сушильном шкаф1 при 200°С. Содержание графита на

поверхности наполнителя 0,026 г/м (4,5 мас.%).

Прим ер 4. 90 г феррита марки ФЛ4 - 1 (Зуд. 0,2 м /г), высушенного при 70°С, не остужая, заливают 80 мл суспензии графита, полученной аналогично примеру 1, с концентрацией графита 7 г/л. Полученную смесь сушат при 200°С. Содержание графита на поверхности наполнителя 0,03 г/м2 (0,6 мас.%).

Пример 5.40 г сегнетокерамики марки ЦТС (Зуд. 1,5 м2/г) сушат при 70°С и, не остужая, заливают при перемешивании 15 мл суспензии графита, полученной аналогично примеру 1, с концентрацией графита 12 г/л и сушат при 100°С. Содержание графита 0,003 г/м2 (0,45 мас.%).

Примеры 6-11 (получение композиционного материала).

Полученный по предлагаемому способу наполнитель засыпают в полимеразационный редактор и термовакуумируют, затем подают (CaHsbAICI, TICU и пропилен при 70°С.

Характеристики процесса и полученного композиционного материала приведены в таблице.

Формула изобретения

Способ обработки наполнителя для получения композиционного материала путем контактирования неорганического -наполнителя с модифицирующим агентом, отличающийся тем, что, с целью улучшения механических и электрофизических характеристик материала, в качестве модифицирующего агента используют суспензию

графита концентрации 7-25 г/л. полученную обработкой графита ультразвуковым полем в жидкой среде в присутствии 22 ± 1 %-ой перекиси водорода, осуществляют нагрев неорганического наполнителя до 7090°С, контактирование его с суспензией графита до содержания графита на поверхности наполнителя 0,003-0,030 г/м и сушку полученного продукта при 100-200°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ В ВИДЕ ПОЛИМЕРНЫХ МАТРИЦ, НАПОЛНЕННЫХ НАНОЧАСТИЦАМИ ОКСИДОВ МЕТАЛЛОВ С МОДИФИЦИРОВАННОЙ ПОВЕРХНОСТЬЮ | 2015 |

|

RU2638658C2 |

| МЕМБРАНЫ | 2008 |

|

RU2478419C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ВЫСОКОПОРИСТЫХ БЛОЧНО-ЯЧЕИСТЫХ МАТЕРИАЛОВ | 2014 |

|

RU2571875C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО ВЫСОКОДИСПЕРСНОГО ПРЕПАРАТА ГРАФИТА ДЛЯ ПОКРЫТИЙ НА УЛЬТРАТОНКИХ СТЕКЛЯННЫХ ВОЛОКНАХ | 2014 |

|

RU2583099C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ВЫСОКОПОРИСТЫХ БЛОЧНО-ЯЧЕИСТЫХ МАТЕРИАЛОВ | 2015 |

|

RU2580959C1 |

| КОМПОЗИЦИЯ ГЕТЕРОФАЗНОГО ПОЛИПРОПИЛЕНОВОГО СОПОЛИМЕРА | 2010 |

|

RU2510407C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛО- И ЭЛЕКТРОПРОВОДЯЩЕГО МАТЕРИАЛА И МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2001 |

|

RU2200170C1 |

| НОСИТЕЛЬ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ), СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА РИФОРМИНГА (ВАРИАНТЫ) И СПОСОБ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2014 |

|

RU2560161C1 |

| Способ выделения полиолефина из композиционного материала на его основе | 1982 |

|

SU1060975A1 |

| Способ получения никель-графенового катализатора гидрирования | 2024 |

|

RU2835092C1 |

Использование: получение композиционных материалов Сущность изобретения неорганический наполнитель нагревают до 70-90°С обрабатывают модифицирующим а1ентом и сушат при 100-200°С В качестве модифицирующего агента используют суспензию графита концентрации 7-25 г/л Суспензию графита получают обработкой графита ультразвуковым полем в жидкой среде в присутствии 22± 1%-ной перекиси водорода Содержание графита на поверхности обработанного наполнителя 0 003- О 030 г/м 1 табл

i е. Призеры 6,8,3,1C - голимериза я пропилена в среде жидкого мономера при давлении 42 атн. Пример 7 - логимеризвция пропилена в газовой фазе при давлении 7 атн Пример 1 - полимеризация пропилена а среде н-гептана при давлении 7 ati

| Электропроводящий материал и способ его получения | 1984 |

|

SU1240761A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ получения композиционного материала | 1981 |

|

SU1004407A1 |

Авторы

Даты

1992-06-15—Публикация

1989-05-31—Подача