Изобретение относится к области получения твердых углеродных материалов и может быть использовано в промышленном синтезе катодных материалов для химических источников тока (ХИТ), в частности литиевых ХИТ высокой энергоемкости.

Известен катодный материал для химических источников тока (пат. РФ №2144244, опубл. 2000.01.10), представляющий собой соединение с формулой COxHy, где x=0,05-0,5, а y=0-x, синтезированный с использованием химического, электрохимического или термического окисления углеродного материала, выбранного из ряда: уголь, активированный уголь, фуллерен, сажа или их смесь. Недостатком известного способа является его высокая энергоемкость, обусловленная длительностью электрохимического процесса окисления углерода, необходимость специальной подготовки углеродной массы для электрохимической ячейки. В случае химического окисления сложность процесса и его аппаратурного оснащения связана с применением концентрированных серной и азотной кислот. Во всех вариантах осуществления известного способа предельная степень окисления достигается не всегда и соответствует химической формуле C2O.

Наиболее близким к предлагаемому изобретению является способ получения углеродсодержащего катодного материала для химических источников тока (пат. РФ №2036135, опубл. 1995.05.27), включающий обработку гидролизного лигнина путем его фторирования раствором трифторида брома в безводном фтористом водороде в объемном отношении BrF3:HF, равном (10-1):1, при температуре от -20 до +19°C. Полученный продукт представляет собой фторированный углеродсодержащий материал в виде тонкодисперсного порошка светло-желтого цвета с размером частиц 0,1-1,0 мкм состава C9FxOy, где х=6-7; y=5-6, обладающий теоретической энергоемкостью выше 4,5 кВт·ч/кг при использовании в качестве катодного материала.

Недостатком известного способа является сложность технологического осуществления процесса фторирования и его аппаратурного оснащения, обусловленная использованием агрессивных и высокотоксичных реагентов: трифторида брома и безводного фтористого водорода, которая является причиной высокой себестоимости конечного продукта. Существенным недостатком полученного известным способом катодного материала является его невысокая удельная электронная проводимость (1·10-14 См/см) и, как следствие, низкие разрядные токи ХИТ.

Задачей изобретения является создание способа получения углеродсодержащего катодного материала с достаточно высокими энергетическими характеристиками и низкой себестоимостью, обеспечивающими его промышленное применение.

Технический результат изобретения заключается в повышении энергоемкости и электропроводности катодного материала при одновременном упрощении способа и его аппаратурного оснащения и снижении себестоимости получаемого материала.

Указанный технический результат достигают способом получения катодного материала для химических источников тока путем модификации гидролизного лигнина, в котором, в отличие от известного, модификацию гидролизного лигнина осуществляют путем его механического измельчения до размера частиц 0,1-1,0 мкм и обработки 5% соляной кислотой в весовом соотношении 1:(4,5-5,5) в течение не менее 1 часа с последующим центрифугированием и промыванием осадка, который обрабатывают 5% плавиковой кислотой в весовом соотношении 1:(4,5-5,5) в течение не менее 1 часа, затем центрифугируют, промывают и высушивают.

Способ осуществляют следующим образом.

В качестве исходного сырья используют гидролизный лигнин, представляющий собой твердый углеродный полимер, являющийся продуктом переработки древесины.

Лигнин, в отличие от других природных полимеров, не имеет упорядоченной регулярной структуры, содержит ароматические и алициклические фрагменты, полностью не растворяется ни в одном растворителе, не гидролизуется до мономеров, содержит малое количество активных функциональных групп и, как следствие, является мало реакционноспособным.

Для получения модифицированного продукта исходный гидролизный лигнин механически измельчают, например, на шаровой мельнице, до размера частиц 0,1-1,0 мкм, заливают 5% соляной кислотой в весовом соотношении 1:(4,5-5,5), выдерживают в течение не менее 1 часа и центрифугируют. Жидкую фракцию сливают, а полученный осадок промывают, например, на фильтре, дистиллированной водой до нейтральной реакции. После этого осадок заливают 5% плавиковой кислотой в весовом соотношении 1:(4,5-5,5), выдерживают в течение не менее 1 часа и центрифугируют. Полученный осадок промывают, например, на фильтре, дистиллированной водой до нейтральной реакции и высушивают при 120°C.

В результате осуществленной модификации гидролизного лигнина путем его механического измельчения и последующей обработки разбавленной соляной кислотой, в результате которой удаляются неорганические примеси, прежде всего, железо и кальций, а затем разбавленной плавиковой кислотой, которая обеспечивает удаление кремния, получают оксидированный углеродный материал в виде светло-коричневого порошка с размером частиц 0,1-1,0 мкм.

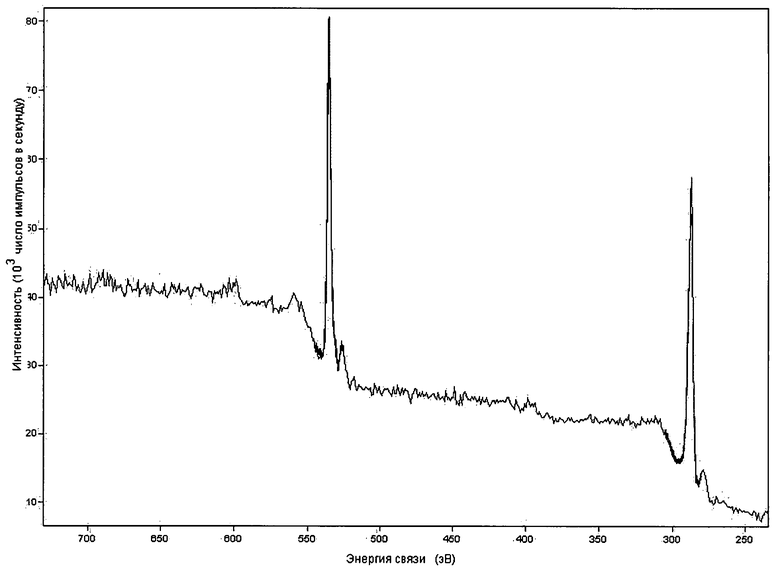

Содержание углерода, кислорода и других элементов в продукте модификации гидролизного лигнина устанавливали методом энергодисперсионной спектрометрии на электронном сканирующем микроскопе высокого разрешения Hitachi S5500 с приставкой Thermo Scientific. На рентгеноэлектронных спектрах (см. чертеж), снятых на комплексе для исследования поверхности фирмы Specs (Германия) обнаружены сигналы 1s электронов углерода (Есв. - 286,8 эВ; - 285,0 эВ), 1s электронов кислорода (Есв. - 286,8 эВ; 285,0 эВ), при этом, соответственно, Есв., %: O: 533,3 эВ - 28% (H-O-, -C-O-); C: 286,8 эВ - 22% (-O-C-), 285,0 эВ - 50% (-C-C-).

Полученный продукт соответствует составу C9H12O5 и включает рентгеноаморфные частично ароматические полимерные соединения с разветвленной структурой, содержащие в своем составе различные кислородные функциональные группы.

Модифицированный гидролизный лигнин термически стабилен до 150°C. Его теоретическая энергоемкость, рассчитанная в соответствии с предполагаемой реакцией в литиевом ХИТ:

по формуле для теоретической энергоемкости катода:

где m - масса образца, n - количество электронов, участвующих в реакции, для удельной электронной проводимости 1·10-10 См/см составляет 1340 А·ч/кг.

При использовании в литиевом ХИТ в качестве катодного материала он обеспечивает напряжение разомкнутой цепи (НРЦ), равное 1,5 B, и практическую энергоемкость до 650 Вт·ч/кг при указанной выше удельной электронной проводимости до 1·10-10 См/см.

Исходный гидролизный лигнин, просеянный через сито с размером ячейки 1 мм, в качестве катодного материала для ХИТ проявляет слабую электрохимическую активность (НРЦ 1,0 B) при удельной электронной проводимости 1·10-11 См/см, а его практическая энергоемкость в составе литиевого ХИТ при разряде до 0,7 B составляет 150 Вт·ч/кг.

Таким образом, предлагаемый способ не связан с энергетическими и материальными затратами на окисление углеродного материала, при этом он осуществляется с помощью простой технологической схемы и не требует сложного аппаратурного оснащения. В итоге он обеспечивает экономически выгодное получение промышленно применимого катодного материала для химических источников тока на основе гидролизного лигнина, являющегося многотоннажным отходом целлюлозно-бумажной промышленности, и одновременно решает вопрос утилизации этого отхода.

Примеры конкретного осуществления изобретения

Электропроводность модифицированного гидролизного лигнина определяли методом импедансной спектроскопии с помощью системы Impedance/Gain-phase analyzer SI 1260 (Solartron, Великобритания).

Для сравнительного определения энергетических характеристик экспериментальным путем были изготовлены литиевые ХИТ типоразмера BR1225 с катодами, полученными путем прессования смеси, содержащей 95% гидролизного лигнина (исходного, измельченного до размера частиц 0,1-1,0 мкм либо модифицированного предлагаемым способом) и 5% ацетиленовой сажи (проводящая добавка).

Пример 1

Гидролизный лигнин (исходное сырье) общей формулы C9H12O5 просеивали через сито с размером ячейки 1 мм. Полученный порошок высушивали при 120°C (измеренная электропроводность соответствовала 1·10-11 См/см), смешивали с ацетиленовой сажей в соотношении 95:5, загружали 0,2 г полученной смеси на дно ячейки ХИТ из нержавеющей стали типоразмера BR1225, затем устанавливали сепаратор из пористого полипропилена, заливали электролит (1M раствор перхлората лития в безводном пропиленкарбонате), помещали под крышку металлический литий и уплотняли крышку с помощью полипропиленовой прокладки.

При разряде током 30 мкА элемент показал емкость 150 Вт·ч/кг.

Пример 2

Гидролизный лигнин общей формулы C9H12O5 в количестве 10 г измельчали в шаровой мельнице с керамическими шарами до размера частиц 0,1-1,0 мкм (измеренная электропроводность соответствовала 1·10-11 См/см). Полученный порошок использовали для изготовления ХИТ аналогично примеру 1.

При разряде током 30 мкА элемент показал емкость 250 Вт·ч/кг.

Пример 3

Гидролизный лигнин общей формулы C9H12O5 в количестве 10 г измельчали в шаровой мельнице с керамическими шарами до размера частиц 0,1-1,0 мкм. Полученный порошок лигнина обрабатывали 5% раствором соляной кислоты в соотношении 1:4,5 и выдерживали при комнатной температуре в течение 1,5 часа. После центрифугирования осадок отмывали от кислоты дистиллированной водой до нейтральной реакции раствора, после чего помещали в полиэтиленовый сосуд, добавляли 5% раствор плавиковой кислоты в соотношении 1:4,5 и выдерживали при комнатной температуре в течение 1 часа. После центрифугирования осадок отмывали от кислоты дистиллированной водой до нейтральной реакции раствора, высушивали при 120°C (измеренная электропроводность составляла 1·10-10 См/см) и использовали для изготовления ХИТ аналогично примеру 1.

При разряде током 30 мкА элемент показал емкость 650 Вт·ч/кг.

Пример 4

Гидролизный лигнин общей формулы C9H12O5 в количестве 10 г измельчали в шаровой мельнице с керамическими шарами до размера частиц 0,1-1,0 мкм. Порошок лигнина обрабатывали 5% раствором соляной кислоты в соотношении 1:5,5 и выдерживали при комнатной температуре в течение 1,0 часа. После центрифугирования осадок отмывали от кислоты дистиллированной водой до нейтральной реакции раствора, после чего помещали в полиэтиленовый сосуд, добавляли 5% раствор плавиковой кислоты в соотношении 1:5,5 и выдерживали при комнатной температуре в течение 70 мин. После центрифугировании осадок отмывали от кислоты дистиллированной водой до нейтральной реакции раствора, высушивали при 120°С (измеренная электропроводность соответствовала 1·10-10 См/см), затем использовали для изготовления ХИТ аналогично примеру 1.

При разряде током 30 мкА элемент показал емкость 630 Вт·ч/кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО МАТЕРИАЛА ДЛЯ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2015 |

|

RU2597607C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА | 1992 |

|

RU2036135C1 |

| КОМПОЗИЦИОННЫЙ НАНОМАТЕРИАЛ ДЛЯ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2536649C1 |

| Композитный катодный материал и способ его получения | 2020 |

|

RU2758442C1 |

| ЭЛЕКТРОПРОВОДНЫЙ КОМПОЗИЦИОННЫЙ УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2398312C2 |

| АНОДНЫЙ МАТЕРИАЛ ДЛЯ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2703629C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ЦЕРИЯ | 2007 |

|

RU2341459C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШУНГИТА | 2010 |

|

RU2448899C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ИЗДЕЛИЯ | 2011 |

|

RU2448391C2 |

| АКТИВНЫЕ КАТОДНЫЕ МАТЕРИАЛЫ ДЛЯ ЛИТИЕВЫХ ИСТОЧНИКОВ ТОКА, ВКЛЮЧАЮЩИЕ КОМПОЗИЦИИ, СОСТОЯЩИЕ ИЗ КОЛЛОИДНЫХ ПОПЕРЕЧНО-СШИТЫХ СОПОЛИМЕРОВ НА ОСНОВЕ СЕРЫ И АНИЛИНА | 2010 |

|

RU2434890C1 |

Изобретение относится к области получения твердых углеродных материалов и может быть использовано в промышленном синтезе катодных материалов для литиевых химических источников тока. Гидролизный лигнин измельчают до размера частиц 0,1-1,0 мкм, обрабатывают 5% соляной кислотой при весовом соотношении 1:(4,5-5,5) в течение не менее 1,0 часа, центрифугируют и промывают осадок. Полученный осадок обрабатывают 5% плавиковой кислотой при весовом соотношении 1:(4,5-5,5) в течение не менее 1,0 часа, центрифугируют, промывают и высушивают осадок. Техническим результатом предложенного изобретения является повышение энергоемкости и электропроводности катодного материала при одновременном упрощении способа и его аппаратурного оснащения и снижении себестоимости получаемого материала. 1 ил., 4 пр.

Способ получения катодного материала для химических источников тока путем модификации гидролизного лигнина, отличающийся тем, что модификацию гидролизного лигнина осуществляют путем его механического измельчения до размера частиц 0,1-1,0 мкм и обработки 5%-ной соляной кислотой в весовом соотношении 1:(4,5-5,5) в течение не менее часа с последующим центрифугированием и промыванием осадка, который обрабатывают 5%-ной плавиковой кислотой в весовом соотношении 1:(4,5-5,5) в течение не менее часа, затем центрифугируют, промывают и высушивают.

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА | 1992 |

|

RU2036135C1 |

| КАТОДНЫЙ МАТЕРИАЛ ДЛЯ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1998 |

|

RU2144244C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ КАТОДНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ КАТОДА ДЛЯ ЛИТИЕВЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1994 |

|

RU2095310C1 |

| JP 2005294027 А, 20.10.2005 | |||

| JP 9092287 А, 04.04.1997. | |||

Авторы

Даты

2013-05-20—Публикация

2011-12-29—Подача