Изобретение относится к способу и установке с отличительными признаками независимых пунктов формулы изобретения.

В частности, изобретение относится к установке и способу производства цемента и (или) негашеной извести. Как при производстве цемента, так и при производстве негашеной извести диоксид углерода освобождается в атмосферу из связанного в сырьевых материалах карбоната.

При производстве цемента и негашеной извести освобождаются в настоящее время на тонну продукта (цемент/известь) от 0,2 до 0,3 т диоксида углерода из топлива, использованного при производстве, и от 0,4 до 0,5 т диоксида углерода из сырьевого материала (доля карбоната сырьевых материалов).

Это освобождение несущественных масс диоксида углерода нежелательно, принимая во внимание борьбу с потеплением климата путем избегания выпуска диоксида углерода. Дополнительно эмиссия диоксида углерода должна рассматриваться в качестве растущего фактора издержек.

Осуществленные программы сокращения эмиссии диоксида углерода касались, до сих пор, исключительно оптимизации потребности в энергии или замены ископаемого топлива вторичным топливом.

Таким образом, например, способ по патенту JP 2002255601 A описывает оптимизированное сжигание твердых отходов в качестве заменителя ископаемого топлива. Во многих местах богатые энергией отходы уже заменяют часть потребности в угле, нефти или газе.

Альтернативные стратегии предусматривают заменить цементный клинкер другими основными компонентами некарбонатного происхождения. Патенты FR-A-2669918, JP 2003095711 A описывают заменитель обожженного бетона, состоящий из компонентов алюминия и кремния.

Связывание освобожденного в процессе горения диоксида углерода технически возможно и обсуждается. Наряду со значительными стоимостями этих методов, прежде всего, вопрос окончательного захоронения диоксида углерода решается неудовлетворительно. При этом удаление диоксида углерода из потока отходящего газа осуществляют либо вымораживанием, либо абсорбцией щелочами. Закрытые системы сгорания описываются в патентах DE-A-4303174, DE-A-10155936, EP-A-0953748 с подачей чистого кислорода и охлаждаемой ловушкой для диоксида углерода на электростанциях.

Патент WO 02083591 A описывает цементный завод с установкой свободного выделения диоксида углерода. Возникающий диоксид углерода связывается хлоридом кальция (или другими оксидами/хлоридами металлов морской соли или отходов). Таким образом, возникает карбонат кальция, который должен перерабатываться снова в процессе. В результате производят при этом оксид кальция из хлорида кальция, а диоксид углерода остается в кругообороте. Недостатком этого варианта является то, что как правило, используемые карбонатные горные породы больше не могут перерабатываться таким образом и что большие количества соли металла должны были бы доставляться для обработки. Также применение образующегося хлорида кажется проблематичным.

Задачей, лежащей в основе изобретения, является создание способа, который устраняет выброс диоксида углерода или же уменьшает его значительно, и установки для реализации такого способа.

Решается эта задача согласно изобретению при помощи способа, который включает признаки по п.1, и при помощи установки, которая включает признаки независимого пункта на установку.

Предпочтительные и благоприятные варианты изобретения составляют предмет зависимых пунктов.

По способу согласно изобретению, который упомянут, в частности, для производства цемента и (или) негашеной извести, не происходит никакого выделения диоксида углерода в атмосферу, а происходит связывание известью в форме карбоната.

Предпочтительно по изобретению, что при переработке карбонатсодержащей горной породы в цемент и (или) негашеную известь освобожденный ископаемый диоксид углерода не попадает в атмосферу, а переводится, по меньшей мере, частично в соединение, которое может либо храниться, либо использоваться по другому назначению.

Например, при переработке карбонатсодержащей горной породы, которая используется, например, при производстве цемента или извести, образующийся диоксид углерода переходит в оксалат кальция, который может находить применение как заполнитель бетонной смеси и (или) просто хранится, причем это также является утилизацией диоксида углерода.

В частности, позволяют в соответствии с изобретением преимущественно проводить способ так, что искусственная утилизация диоксида углерода создается на месте.

В предпочтительной форме реализации это осуществляется синтезом щавелевой кислоты или оксалатов. Щавелевая кислота образует с кальцием в высшей степени стабильное соединение, оксалат кальция. Водорастворимость оксалата кальция меньше, чем водорастворимость карбоната кальция, так что соединение пригодно, к примеру, чтобы производить из него песок и (или) камни.

Оксалат кальция или смесь оксида кальция и оксалата кальция можно также применять как связующее или как добавку к гидравлическим связующим. Согласно изобретению достигнутая утилизация для карбонатного диоксида углерода (ископаемый диоксид углерода) и для диоксида углерода, образующегося при сжигании ископаемых энергоносителей при производстве негашеной извести и (или) цемента, является, таким образом, конечной продукцией, цементом или бетоном.

Преимуществом изобретения является также то, что, в противоположность карбонату кальция, который может связывать один моль диоксида углерода на моль кальция, оксалат кальция связывает 2 моля углерода на моль кальция в исключительно стабильной форме. Это обстоятельство позволяет производить классические оксиды наряду с оксалатами, а также связывать образующийся из топлива диоксид углерода.

В рамках изобретения оксалат кальция можно получать несколькими путями.

Предпочтительным в рамках изобретения вариантом является выполнение способа в оксиде углерода.

Из патента ЕР 0307382 A известно, что во вращающейся трубчатой печи, которая применяется в цементной индустрии, способ выполняют так, что из образующегося диоксида углерода непрерывно производится моноксид углерода.

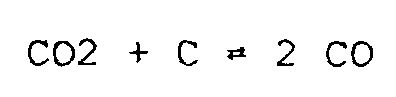

По способу изобретения моноксид углерода можно получать либо при использовании равновесия Будуара, уже в процессе горения, либо производить в стадии дообжигания из диоксида углерода. При этом протекает следующая реакция:

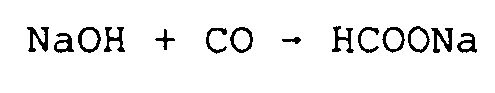

В варианте реализации способа по изобретению получают формиат натрия из образующегося моноксида углерода подачей его в (насыщенный) раствор формиата натрия в растворе гидроксида натрия при температуре в области 210°C под высоким давлением. Реакция протекает по следующему уравнению:

Гидроксид натрия реагирует с моноксидом углерода с получением формиата натрия.

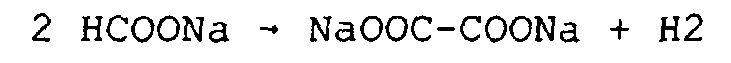

Образующийся формиат натрия может превращаться при быстром нагревании до температуры примерно 360°С в оксалат натрия. При этом протекает следующая реакция:

В этой реакции возникает водород, который снова может сжигаться в варианте реализации изобретения, так что энергия экономится.

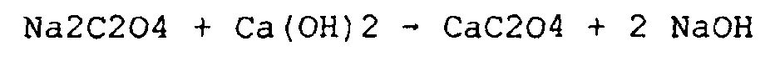

Полученный после вышеуказанной стадии оксалат натрия может переходить в плохо растворимое соединение по реакции с гидроксидом кальция с образованием плохо растворимого оксалата кальция

При этом возникающий гидроксид натрия может снова использоваться для производства формиата натрия, в то время как он, как указано выше, реагирует с моноксидом углерода.

Упомянутое использование оксалата кальция, возникающего по способу изобретения в качестве материала заполнителя бетона, является примером. Промежуточные продукты, такие как формиат натрия или оксалат натрия, образующиеся по способу изобретения, могут применяться в химической промышленности для синтеза (например, для синтеза полимера).

Другая возможность, в рамках изобретения принимаемая в рассмотрение, производить оксалат, исходя из бикарбоната натрия или калия и (или) карбоната натрия или калия, которые получают в абсорбере из потока отходящего газа. Эти карбонаты димеризуют и восстанавливают химически или электрохимически в оксалат. При этом ферменты также могут применяться для этих реакций. Принципиально существует также возможность получать диоксид углерода вымораживанием и превращать его в оксалат непосредственным восстановлением суперкритического диоксида углерода.

Следующие подробности и признаки изобретения получают из нижеследующего описания примеров реализации установок, которые подходят для проведения способа по изобретению.

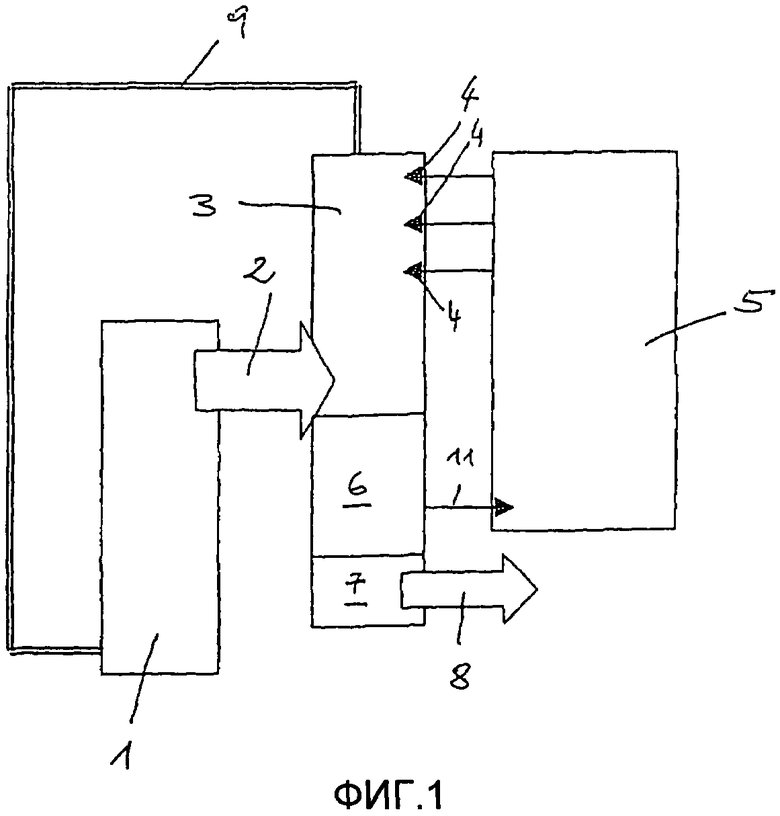

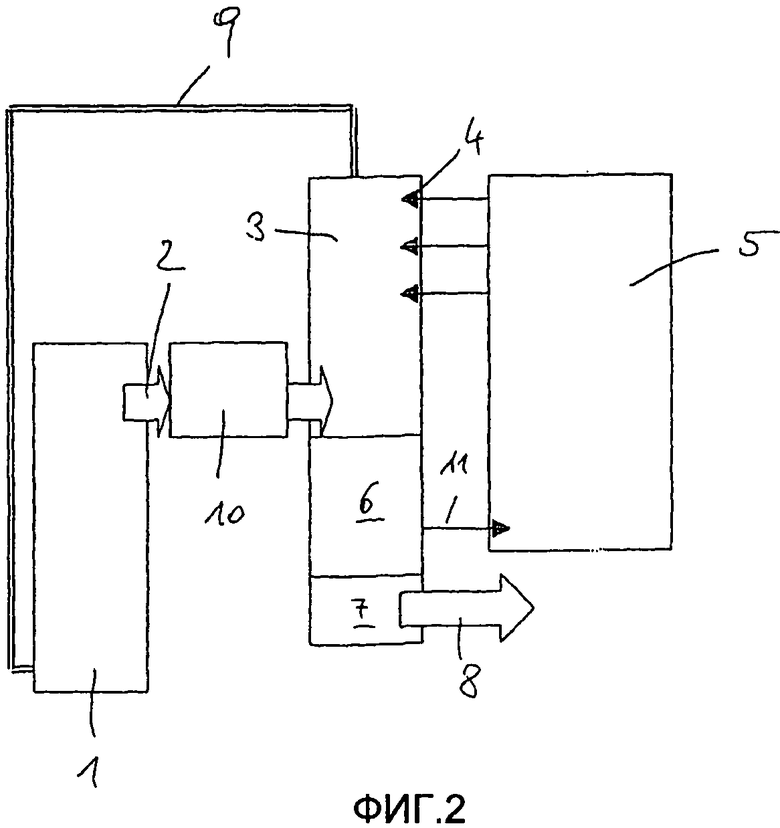

Фиг.1 показывает схематически первый вариант реализации установки, а Фиг.2 показывает схематически второй вариант реализации установки.

Установка, показанная на Фиг.1, включает цементную печь 1 (например, вращающуюся трубчатую печь). Во вращающейся трубчатой печи способ проводят так, что диоксид углерода, который образуется при обжиге цементных сырьевых материалов из карбонатсодержащих горных пород и (или) извести, превращают еще в печи 1 по равновесию Будуара в моноксид углерода.

Образующийся моноксид углерода (СО) направляют по трубе 2 в абсорбер 3. В абсорбер 3 из запасного резервуара 5 через сопло 4 разбрызгивают насыщенный раствор формиата натрия в гидроксиде натрия. В нижней области абсорбера 3 предусмотрена зона седиментации 6. Из зоны седиментации 6 исходит труба 11, через которую раствор гидроксида натрия, насыщенный формиатом натрия, возвращают в резервуар 5. В нижнем конце абсорбера 3 предусмотрена область 7, в которой собирается выпавший и осажденный формиат натрия, который удаляется затем из выпуска 8.

Наконец, предусмотрена еще труба 9, через которую из абсорбера 3 остаточный газ будет возвращаться в цементную печь 1 (вращающуюся трубчатую печь).

При варианте реализации, показанном на Фиг.2, способ в цементной печи 1 (вращающаяся трубчатая печь) проводят так, что из нее не выходит моноксид углерода, а преимущественно выходит диоксид углерода.

Этот диоксид углерода переходит в блоке 10 нагрева в моноксид углерода по вышеуказанному равновесию Будуара. Таким способом полученный моноксид углерода подают из блока 10 нагрева в абсорбер 3. Впрочем, установка, показанная в Фиг.2, соответствует установке по Фиг.1.

Установки, описанные посредством Фиг.1 и 2, могут работать, как указано ниже.

В цементной печи 1 будет выбран либо такой режим, что непосредственно моноксид углерода может выделяться, либо диоксид углерода выделяется из цементной печи 1 при сохранении обычных для цементного производства параметров и превращается в блоке 10 дообжигания или нагрева в моноксид углерода.

Такой отходящий газ, содержащий полученный моноксид углерода, подают в абсорбер 3, где водный, почти насыщенный раствор формиата натрия в гидроксиде натрия (NaOH) будет разбрызгиваться из запасного резервуара 5 через сопло 4. Запасной резервуар 5 одновременно может служить как резервуар для производства раствора щелочи. Через трубу 9 остаточный газ будет возвращаться в камеру обжига цементной печи 1. В области седиментации 6 кристаллический формиат натрия отделяется на основании превышения произведения растворимости и отбирается с днища 7 абсорбера 3 (например, с помощью наклонного днища). Затем такой полученный формиат натрия сушат и нагревают, вследствие чего образуется оксалат натрия. Такой полученный оксалат натрия вводят в реакцию с негашеной известью или непосредственно с гашеной известью, причем возникает плохо растворимый оксалат кальция, а ранее использованный гидроксид натрия освобождается. Равновесие из-за плохой растворимости оксалата кальция совершенно сдвинуто в сторону продукта, оксалата кальция. В то время как щелочь, гидроксид натрия, снова подается в резервуар 5, оксалат кальция используют далее, например, примешивают к цементу.

В общем, пример осуществления изобретения может описываться как указано ниже:

В способе и установке для производства продукта, в частности цемента и (или) негашеной извести из карбонатсодержащих сырьевых материалов, возникающий диоксид углерода не освобождают в атмосферу, а переводят в формиат натрия, а полученный формиат натрия превращают в оксалат натрия. Полученный оксалат натрия превращают по реакции с гидроксидом кальция (гашеная известь) в оксалат кальция, который применяют как добавку к бетонной смеси или же могут использовать по другому назначению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ CO-СОДЕРЖАЩИХ ОТРАБОТАННЫХ ГАЗОВ | 2008 |

|

RU2467789C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА КАТОДА | 2012 |

|

RU2556660C2 |

| МАТЕРИАЛЫ И СПОСОБЫ СЕКВЕСТРАЦИИ ДИОКСИДА УГЛЕРОДА | 2007 |

|

RU2440178C2 |

| ПОЛУЧЕНИЕ Cu/Zn/Al-КАТАЛИЗАТОРОВ ФОРМИАТНЫМ СПОСОБОМ | 2006 |

|

RU2372987C2 |

| МАТЕРИАЛЫ И СПОСОБЫ СЕКВЕСТРАЦИИ ДИОКСИДА УГЛЕРОДА | 2011 |

|

RU2573480C2 |

| СПОСОБ СЕЛЕКТИВНОГО ОТДЕЛЕНИЯ СЕРОВОДОРОДА И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2119375C1 |

| Способ получения диоксида углерода для содового производства аммиачным методом | 2018 |

|

RU2751200C2 |

| СПОСОБ ОЧИСТКИ ПРОМЫВНОЙ ЖИДКОСТИ | 1998 |

|

RU2188163C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ НЕОБОГАЩЕННЫХ СПОДУМЕНОВЫХ РУД С ПОЛУЧЕНИЕМ ЛИТИЕВЫХ ПРОДУКТОВ И ЦЕМЕНТОВ | 2008 |

|

RU2390571C1 |

| СИАЛИТНЫЙ ДВУХКОМПОНЕНТНЫЙ МОКРЫЙ ЦЕМЕНТ, СПОСОБ ЕГО ПРОИЗВОДСТВА И СПОСОБ ИСПОЛЬЗОВАНИЯ | 2003 |

|

RU2326842C2 |

Изобретение относится к способу и установке для производства цемента и негашеной извести. В способе и установке для производства продукта, в частности цемента и (или) негашеной извести, из карбонатсодержащих сырьевых материалов, возникающий диоксид углерода не освобождают в атмосферу, а, вместо этого, необязательно после конверсии в моноксид углерода, переводят в формиат натрия, а полученный формиат натрия превращают в оксалат натрия. Полученный оксалат натрия превращают по реакции с гидроксидом кальция (гашеная известь) в оксалат кальция, который применяют как добавку к бетонной смеси или же могут использовать по другому назначению. Изобретение позволяет устранить или значительно уменьшить выброс диоксида углерода в атмосферу. 2 н. и 10 з.п. ф-лы, 2 ил.

1. Способ термической обработки карбонатсодержащих сырьевых материалов, в котором образуется диоксид углерода, а именно, кальцинирование, в частности, для производства цемента и/или негашеной извести, по которому диоксид углерода, образующийся в способе при термической обработке сырьевого материала и из топлива, которое сгорает при термообработке, переводят в соединение, которое может либо храниться, либо использоваться по другому назначению, отличающийся тем, что термическую обработку карбонатсодержащих сырьевых материалов проводят с образованием моноксида углерода, или диоксид углерода, образующийся в способе, переводят в моноксид углерода, и моноксид углерода путем взаимодействия с гидроксидом натрия переводят в формиат натрия.

2. Способ по п.1, отличающийся тем, что формиат натрия переводят в соединение труднорастворимое в воде, в частности в труднорастворимую соль.

3. Способ по п.1 или 2, отличающийся тем, что формиат натрия переводят в соль щавелевой кислоты.

4. Способ по п.1, отличающийся тем, что формиат натрия превращают термической обработкой в оксалат натрия и водород.

5. Способ по п.1, отличающийся тем, что образуется формиат натрия путем приведения в контакт моноксида углерода с раствором гидроксида натрия, который насыщен формиатом натрия.

6. Способ по п.5, отличающийся тем, что формиат натрия, выпавший из раствора гидроксида натрия, насыщенного формиатом натрия, отделяют, а остаточный раствор гидроксида натрия, насыщенный формиатом натрия, возвращают в кругооборот.

7. Способ по п.1, отличающийся тем, что термическую обработку карбонатсодержащих сырьевых материалов проводят с образованием диоксида углерода, и что образующийся диоксид углерода переводят на стадии дообжигания в моноксид углерода.

8. Способ по п.1, отличающийся тем, что моноксид углерода в абсорбере приводят в контакт с раствором гидроксида натрия, насыщенным формиатом натрия.

9. Установка для осуществления способа по одному или нескольким пп.1-8, отличающаяся тем, что включает абсорбер (3), выполненный с возможностью соединения с выходом (2) печи (1) для термической обработки карбонатсодержащего сырьевого материала, в частности вращающейся трубчатой печи для производства цемента и/или негашеной извести, и в абсорбере (3) установлены распылительные сопла (4) для разбрызгивания раствора гидроксида натрия, насыщенного формиатом натрия, и в нижнем конце абсорбера (3) предусмотрено пространство (б) для седиментации выпадающего формиата натрия.

10. Установка по п.9, отличающаяся тем, что пространство (6) абсорбера (3) сопряжено с трубой (11) для отвода водного раствора гидроксида натрия, который насыщен формиатом натрия, в запасной резервуар (5).

11. Установка по п.9, отличающаяся тем, что включает трубу (9), которая ведет к печи (1) и исходит из верхнего конца абсорбера (3).

12. Установка по п.9, отличающаяся тем, что между печью (1) и абсорбером (3) предусмотрен блок (10) нагрева для превращения диоксида углерода в моноксид углерода.

| WO 2007106372 A, 20.09.2007 | |||

| FR 2863911 A1, 24.06.2005 | |||

| Способ очистки газа от диоксида углерода | 1985 |

|

SU1279658A1 |

| US 2004213705 A, 28.10.2004 | |||

| 0 |

|

SU355973A1 | |

Авторы

Даты

2013-05-27—Публикация

2009-03-26—Подача