Изобретение относится к способу переработки отработанного углеродсодержащего материала катода, в частности отработанных катодных ванн производства алюминия, в котором материал катода загружают в шахтную печь и в шахтной печи для газификации углерода подвергают термообработке при температуре выше температуры воспламенения углерода и выше температуры испарения содержащихся в отработанном материале катода токсичных веществ.

В производстве алюминия способом Холла-Эру восстановление оксида алюминия осуществляется электролизом расплава. Электролизер состоит в основном из стальной ванны, облицованной углеродным материалом (графит/антрацит) и огнеупорным материалом, таким как шамот. Углеродная футеровка служит в электролизе катодом и поэтому будет называться далее катодной ванной. Отработанные катодные ванны, называемые также spent potliners, при производстве алюминия способом Холла-Эру скапливаются в больших количествах и из-за высокого содержания в них токсичных веществ представляют с давних пор проблему удаления отходов. Этими токсичными веществами являются, в частности, цианид, который образуется из углерода катодных ванн и азота воздуха, и различные фториды металлов, такие как фторид натрия и алюминия, которые образуются из содержащихся в боксите металлических соединений и фторида из применяющегося в процессе Холла-Эру криолита. При замене отработанных катодных ванн их удаляют из электролизера вместе с огнеупорной футеровкой, так что очищенные таким образом spent potliner в большинстве случаев еще содержат оксиды алюминия, кремния, кальция и магния из огнеупора.

Упомянутый выше способ известен, например, из канадской патентной заявки СА 2308545 А1. В этом способе отработанные катодные ванны с процесса получения алюминия газифицируют в шахтной печи и образованные реакционные газы удаляют. Недостатком этого технического решения согласно уровню техники является, однако, то, что щелочные металлы, также содержащиеся в отработанных катодных ваннах, в таких шахтных печах склонны рециркулировать и поэтому скапливаются в шахтной печи, что приводит к отложениям и явлениям зависания, а также к повышенному износу огнеупоров и выносу пыли и к снижению качества шлака, возможно образующегося из исходного сырья.

Поэтому задачей настоящего изобретения является предложить улучшенный способ, при котором указанные токсичные вещества можно полностью отделить от отработанного материала катода и собрать и при котором одновременно предотвращается рециркуляция щелочей.

Для решения этой задачи указанный выше способ согласно изобретению усовершенствован в этом отношении тем, что реакционные газы проводят в первый продольный участок шахтной печи в прямотоке с углеродом и во второй продольный участок шахтной печи в противотоке углероду, причем реакционные газы выводят из шахтной печи в зоне с увеличенным сечением, в частности увеличенным диаметром, находящейся между указанными продольными участками, и предпочтительно подвергаются дополнительной обработке. Благодаря тому, что реакционные газы отбираются в средней, по длине продольной оси шахтной печи, области (отбор газа посередине), предотвращается рециркуляция щелочей, и реакционные газы, содержащие указанные токсичные вещества в виде фторида натрия (NaF), фторида алюминия (AlF3), плавиковой кислоты (HF), азота (N2) и, возможно, другие фториды щелочных и щелочноземельных металлов, наряду с синтез-газом (СО+Н2), можно провести на дальнейшую переработку.

Из-за высокого содержания углерода процесс протекает автотермически, когда углерод достигает температуры воспламенения, и для газификации имеется достаточно кислорода. Однако для запуска процесса или в качестве поддержки во время процесса, согласно одной предпочтительной форме осуществления предусматривается обогрев печи, чтобы нагреть углерод из отработанного материала катода до температуры реакции. В принципе этот обогрев можно осуществлять любыми известными специалисту способами. В одной форме осуществления энергию для термообработки можно вводить в обрабатываемый углерод, например, путем электрической индукции. В этом случае в области загрузочного конца шахтной печи можно установить индукционные катушки по периметру печи, которые создают поле индукции, с которым взаимодействует введенный углерод отработанного материала катода и в результате этого нагревается. Согласно альтернативной этому форме осуществления обогрев можно осуществить также с помощью ископаемого топлива, например, размещая в шахтной печи, предпочтительно в первом продольном участке шахтной печи и, в частности, в верхней части первого продольного участка, камеру сжигания, через которую в шахтную печь вводится топливо, такое как природный газ, нефть, угольная пыль, пыль, полученная из отработанной катодной ванны, или подобное, факультативно в смеси с окислительным газом, таким как кислород или воздух. В другом варианте этой формы осуществления можно предусмотреть подводящую линию, заканчивающуюся в первый продольный участок шахтной печи, предпочтительно в верхнюю часть первого продольного участка печи, по которой в шахтную печь подается топливо, факультативно в смеси с окислительным газом. В другом варианте этой формы осуществления можно в первом продольном участке шахтной печи, предпочтительно в верхней части первого продольного участка шахтной печи, разместить одну или несколько, фурм, расположенных предпочтительно по существу в направлении продольной оси печи, через которые в шахтную печь подводится топливо и окислительный газ, по отдельности или в смеси друг с другом. Альтернативно индукционному обогреву или отоплению ископаемым топливом, довести углерод отработанного углеродсодержащего материала до температуры реакции можно, добавляя во введенный в шахтную печь отработанный материал катода часть уже раскаленного кокса или графита, или добавляя часть уже раскаленного кокса или графита в отработанный материал катода по время его введения в шахтную печь или перед этим.

В принципе настоящее изобретение не ограничено в отношении абсолютных или относительных размеров отдельных продольных участков. Однако хорошие результаты получаются, в частности, когда длина первого продольного участка составляет от 40 до 80%, предпочтительно от 50 до 70% и особенно предпочтительно от 60 до 70% от полной длины шахтной печи.

В усовершенствование идей изобретения предлагается, чтобы длина второго продольного участка предпочтительно составляла от 20 до 60%, особенно предпочтительно от 30 до 50% и в высшей степени предпочтительно от 30 до 40% от полной длины шахтной печи.

Шахтная печь или ее продольные участки могут при этом иметь круглое сечение. Однако когда шахтная печь обогревается индукцией, предпочтительна конструкция с прямоугольным сечением. Это особенно предпочтительно из-за скин-эффекта, который ведет к ограничению глубины проникновения электродинамического поля.

Чтобы удерживать полукоксование углерода, согласно одной предпочтительной форме осуществления настоящего изобретения предусматривается вдувать кислород в первый и/или второй продольный участок шахтной печи. В зонах, где кислород встречает углерод, нагретый, по меньшей мере, до температуры воспламенения, происходит окисление углерода до CO2, который, однако, в углеродной засыпке в шахтной печи снова восстанавливается до СО согласно равновесию реакции Будуара. Тем самым происходит не полное сгорание, а только газификация углерода, вследствие чего можно получить моноксид углерода, обладающий теплотворной способностью. Содержащийся в отработанном материале катода цианид (соединение CN) в установившихся реакционных условиях также превращается в моноксид углерода и азот и тем самым полностью уничтожается.

Для отделения щелочных металлов, их соединений и фторида способ согласно изобретению предпочтительно усовершенствован в этом отношении так, чтобы в первый и/или второй продольный участок шахтной печи нагнетались вода или водяной пар. Фториды и щелочные соединения, присутствующие, например, в виде фторида натрия, в присутствии воды или водяного пара превращаются в летучие, согласно следующей реакционной схеме и, тем самым, переходят в газовую фазу:

2NaF+H2O→Na2O+2HF

Na2O+С→2Na+СО

Na2O+СО→2Na+CO2

Элементарный натрий является газообразным и удаляется через средний газоотвод, прежде чем в результате конденсации на более холодном обшивочном материале, проходящем через шахтную печь вниз, будет образован контур циркуляции. В газовой фазе, в которой содержится также плавиковая кислота (HF), снова образуется фторид натрия, который можно удалить при последующей обработке отходящего газа.

Следующей возможностью удаления фторидов является их реакция с диоксидом кремния согласно:

SiO2+4NaF→SiF4+2Na2O.

Согласно одной предпочтительной форме осуществления, способ по изобретению проводится таким образом, чтобы кислород и вода или водяной пар вводились в шахтную печь с помощью фурм. В таких процессах, если кислород или вода или водяной пар вдуваются только через форсунки, которые заканчиваются в стены шахтной печи, встречается проблема, что снабжаются только краевые зоны шахтной печи или углеродной засыпки в шахтной печи, а внутренняя область сечения углеродной засыпки остается недостаточно снабжаемой, и поэтому скорость реакции в этих областях очень низкая, или, при некоторых условиях, невозможно достичь автотермического режима. Благодаря введению кислорода и воды или водяного пара с помощью фурм можно, например, вводить указанные вещества точно в те места, которые лежат в области индукционного нагрева, благодаря чему образуются реакционные объемы, достаточно горячие, чтобы процесс в дальнейшем протекал в автотермическом режиме по всей шахтной печи. В этом месте можно также вдувать порошкообразный или пылевидный отработанный углеродсодержащий материал катода, в частности катодных ванн.

Если углерод из отработанного материала катода будет не полностью газифицирован в шахтной печи, способ предпочтительно может быть усовершенствован так, чтобы негазифицированный углерод растворялся в ванне жидкого железа. При этом ванна жидкого железа может нагреваться, например, индукцией. Ванна жидкого железа обеспечивает отличную кинетику растворения углерода и может быть легко регенерирована посредством вдувания кислорода (так называемое фришевание). Так как это фришевание является экзотермической реакцией, то тепловой баланс процесса улучшается. Вдувание кислорода может происходить непрерывно, чтобы удерживать в ванне жидкого железа постоянную ненасыщенность углеродом.

В усовершенствование идей изобретения в рамках одной особенно предпочтительной формы осуществления настоящего изобретения предлагается вводить добавку в отработанный углеродсодержащий материал катода при его введении в шахтную печь или перед этим для ошлаковывания огнеупора, т.е. как указано выше, в частности, оксида алюминия, кремния и магния, которые содержатся в отработанном углеродсодержащем материале катода как остатки огнеупорной футеровки. В качестве добавок годятся элементарный кальций и все кальцийсодержащие соединения, которые далее будут называться также носителями Са, элементарный магний, а также все магнийсодержащие соединения, которые далее будут называться носителями Mg. Примерами подходящих носителей Са являются СаО и CaCO3, которые могут быть предоставлены, например, в форме шлаков со сталеплавильного производства, известняка или жженой извести и которые добавляются в процесс предпочтительно крупными кусками, чтобы сохранять углеродную засыпку или колонну хорошо продуваемой газом. Примерами подходящих носителей Mg являются MgO и MgCO3, которые также добавляются в процесс предпочтительно крупными кусками, чтобы сохранять углеродную засыпку или столб хорошо продуваемыми газом. В этой форме осуществления благодаря реакции добавки, т.е. предпочтительно носителя Са или носителя Mg, с оксидами алюминия, кремния и магния из огнеупорного материала можно получить высококачественные шлаки, а именно, в случае добавки носителя Са высококачественные кальцийалюминатные шлаки, которые имеют отличные гидравлические свойства и поэтому могут с выгодой применяться в цементной промышленности для получения гидравлических вяжущих. В случае добавления носителя Mg получают высококачественные магнийалюминатные шлаки или шпинельные шлаки, которые можно применять, например, как жаростойкие бетоны.

В вышеуказанной форме осуществления в отработанный углеродсодержащий материал катода при его введении в шахтную печь или перед этим предпочтительно добавляют столько носителя Са и особенно предпочтительно оксида кальция, чтобы в шахтной печи образовывались кальцийалюминатные шлаки с содержанием Al2O3 от 50 до 70 вес. %, предпочтительно от 55 до 65 вес. % и особенно предпочтительно примерно 60 вес. %. При этом при температуре ниже 1600°С образуется жидкая фаза расплава. Альтернативно этому в равной степени предпочтительно добавлять в отработанный углеродсодержащий материал катода при его введении в шахтную печь или перед этим предпочтительно столько носителя Са, особенно предпочтительно оксида кальция, чтобы в шахтной печи образовывались кальцийалюминатные шлаки с содержанием Al2O3 от более 70 до 90 вес. %, предпочтительно от 75 до 85 вес. % и особенно предпочтительно примерно 80 вес. %. При этом из-за высокой температуры плавления шлака образуется спеченная фаза. Эти алюминаты кальция благодаря своему составу и качеству подходят, в частности, для применения при получении быстротвердеющих цементов, для повышения ранней прочности композитных цементов или в форме активируемых сульфатами шлакоцементов или гипсошлаковых цементов. Введение этих алюминатов кальция в цементы особенно выгодно потому, что благодаря этому можно значительно снизить долю клинкера при получении цемента, т.е. количество портландцементного клинкера на тонну цемента. Это выгодно с точки зрения сохранения климата, так как при получении 1 тонны портландцементного клинкера образуется около 1 тонны диоксида углерода. Кроме того, получаемые так алюминаты кальция могут применяться для получения огнеупоров и для получения тройного шлака, т.е. смеси CaF2, Al2O3 и СаО, который, в свою очередь, применяется для получения стальных конструкций, способных выдерживать максимальные нагрузки. Помимо этого, получаемые так алюминаты кальция могут также применяться в области обессеривания чугуна или внепечной металлургии, что выгодно, кроме всего прочего, также потому, что тем самым избегают использования плавикового шпата, создающего проблемы.

Предпочтительно, в способе согласно изобретению применяют отработанный углеродсодержащий материал катода с содержанием оксида алюминия от 10 до 45%, особенно предпочтительно от 15 до 30%.

Вышеуказанная форма осуществления, при которой в отработанный углеродсодержащий материал катода при его введении в шахтную печь или перед этим вводят добавку, может также комбинироваться с формой осуществления, в которой углерод из отработанного углеродсодержащего материала катода газифицируют не полностью и негазифицированный углерод растворяют в ванне жидкого железа.

Как альтернатива осуществлению способа с применением ванны жидкого железа способ, согласно следующей предпочтительной форме осуществления может проводиться так, чтобы углерод из материала катода был газифицирован полностью, а оставшиеся продукты обжига выгружают. И в этом случае в отработанный углеродсодержащий материал катода при его введении в шахтную печь или перед этим предпочтительно (но необязательно) можно вводить добавку, особенно предпочтительно носитель Са и/или носитель Mg. Если добавка не вводится, происходит сухая выгрузка практически не содержащих углерода продуктов обжига, состоящих из оксида алюминия и кремния, которые также могут найти применение в цементной промышленности.

Было установлено, что неполностью обожженные продукты в углеродсодержащем порошке могут разлагаться. Правда, из-за порошковой формы они тогда больше не проницаемы для газа, и соответствующая часть шахтной печи больше не может продуваться газом. Допустимы следующие возможности дополнительной обработки. Можно провести дополнительную обработку на ванне жидкого железа, как описано выше. Альтернативно можно обрабатывать порошок для обезуглероживания водяным паром, благодаря чему вследствие эндотермической гетерогенной реакции водяного газа можно одновременно достичь охлаждения.

Как уже указывалось выше, элементарный натрий, а также оксид натрия (Na2O) рекомбинирует в газовой фазе в присутствии плавиковой кислоты (HF) с образованием фторида натрия (NaF). Для оксида натрия при этом можно привести следующее уравнение реакции:

Na2O+2HF→ 2NaF+H2O

Для газообразного натрия уравнение реакции при этом следующее:

Na+HF→ NaF+Н2

Наблюдается следующая побочная реакция:

2Na+H2O→ Na2O+Н2

Если теперь в газовой фазе должна получаться вызывающая проблемы, но интересная с экономической точки зрения плавиковая кислота, то способ предпочтительно проводится с сильно кислым шлаком. В присутствии сильно кислого шлака, в котором кислый компонент может быть образован, например, оксидом кремния и/или оксидом алюминия, происходит новое образование плавиковой кислоты по следующему уравнению реакции:

2NaF+SiO2+H2O→ Na2SiO3+2HF

или

NaF+Al2O3+H2O→ NaAl2O4+HF

Чтобы по желанию управлять продуктами, получающимися в газовой фазе, способ в этом отношении предпочтительно усовершенствован так, чтобы устанавливать основность в шахтной печи через добавление основных или кислых добавок, в частности СаО или SiO2.

Один особенно предпочтительный способ предусматривает попеременное добавление основных и кислых добавок. Таким способом по очереди получают фторид натрия и плавиковую кислоту. Плавиковая кислота может реагировать с глиноземом (Al2O3) до фторида алюминия (AlF3) и воды, причем фторид алюминия можно обрабатывать дальше получающимся при основном режиме способа фторидом натрия (NaF) с образованием криолита (Na3AlF6), который, опять же, может применяться в производстве алюминия способом Холла-Эру.

12NaF+4AlF3→ 4Na3AlF6

Если содержание токсичных веществ, таких как цианиды, щелочные металлы и фториды, слишком высоко, может случиться, что углерод из отработанного материала катода при вышеописанном нагреве не будет связываться электрической индукцией. В этом случае предпочтительно усовершенствовать способ согласно изобретению в том отношении, чтобы дополнительно к углероду отработанного материала катода добавлять еще неиспользовавшийся графит или кокс. Неиспользовавшийся углерод связывается при подходящей частоте с полем индукции и нагревается, причем собственно углерод, который требуется обработать, при контакте с раскаленным графитом или коксом также доводится до требуемой температуры.

Предпочтительно осуществлять способ таким образом, чтобы отбирать реакционные газы при температуре от 800°С до 1200°С, в частности от 900°С до 1100°С, в частности при 1000°С и проводить на дополнительную обработку, благодаря чему предотвращается конденсация реакционных газов или токсичных веществ в трубопроводах, и можно гарантировать контролируемую обработку отходящего газа.

При этом максимальная температура на подине печи предпочтительно составляет от 1200 до 1700°С, особенно предпочтительно от 1400 до 1700°С и в высшей степени предпочтительно от 1500 до 1600°С. До среднего газоотвода эта максимальная температура снижается из-за эндотермических реакций и тепловых потерь до максимум 1200°С.

В усовершенствование идей изобретения предлагается проводить дополнительную обработку отбираемых из шахтной печи реакционных газов как очистку отходящего газа, не содержащего отработанной воды. Это можно реализовать, например, тем, чтобы отбираемый из шахтной печи реакционный газ, который помимо моноксида углерода, диоксида углерода, водорода, в известных случаях воды и выносимой из реактора пыли содержит также высоколетучие соединения, как, в частности, плавиковая кислота, фторид натрия, фторид алюминия и другие, проводить в охлаждаемый реактор с кипящим слоем, предпочтительно работающий в изотермическом режиме и содержащий частицы, состоящие, например, из оксида алюминия, фторида натрия, фторида алюминия, карбоната кальция, гидроксида алюминия или подобного. При этом температуру кипящего слоя можно легко устанавливать на подходящее значение, например, с помощью работающего на воде теплообменника или водяного выпарного аппарата, причем в шахтной печь из-за сильной турбулентности кипящего слоя можно обеспечить однородную температуру, например, примерно 1000°С, примерно 1100°С или примерно 1200°С. На псевдоожиженных частицах оксида алюминия происходит быстрое охлаждение, конденсация и, возможно, реакция летучих соединений из отходящего газа, в результате которых на частицах оксида алюминия образуется криолит или аналогичные соединения. Очищенный таким способом отходящий газ отбирается из реактора с кипящим слоем, причем из отходящего газа в установленным за реактором циклоне или при дальнейшем сухом поглощении на глиноземе или оксиде алюминия в противотоке при более низкой температуре отделяют возможно оставшиеся частицы оксида алюминия, насыщенные продуктами реакции. Факультативно можно из полученного таким образом отходящего газа выделить еще фторид кремния (SiF4). Помимо того, что эта дополнительная обработка проводится в отсутствии отработанной воды, ее преимуществом является то, что она требует лишь сравнительно небольших устройств. Следующее преимущество этой дополнительной обработки заключается в том, что при этом образуется теплота, которую можно использовать для нагрева необходимого для шахтной печи технологического пара. Кроме того, продукт, образованный из частиц и отходящего газа, может применяться в производстве алюминия.

Далее настоящее изобретение описывается, исключительно как пример, на предпочтительных формах осуществления и с обращением к приложенным чертежам.

При этом показано:

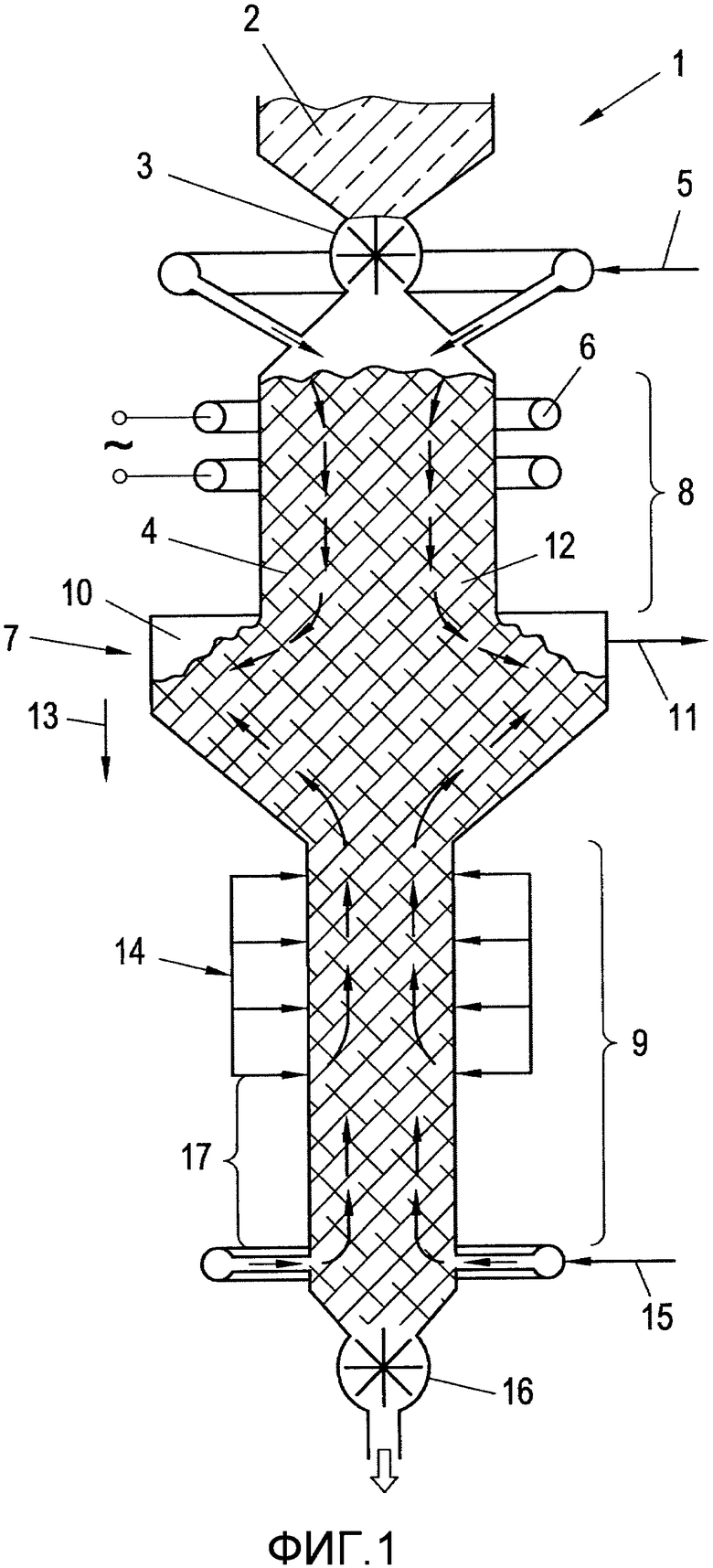

фиг. 1: схематическое изображение шахтной печи, подходящей для осуществления способа по изобретению, согласно первому примеру воплощения,

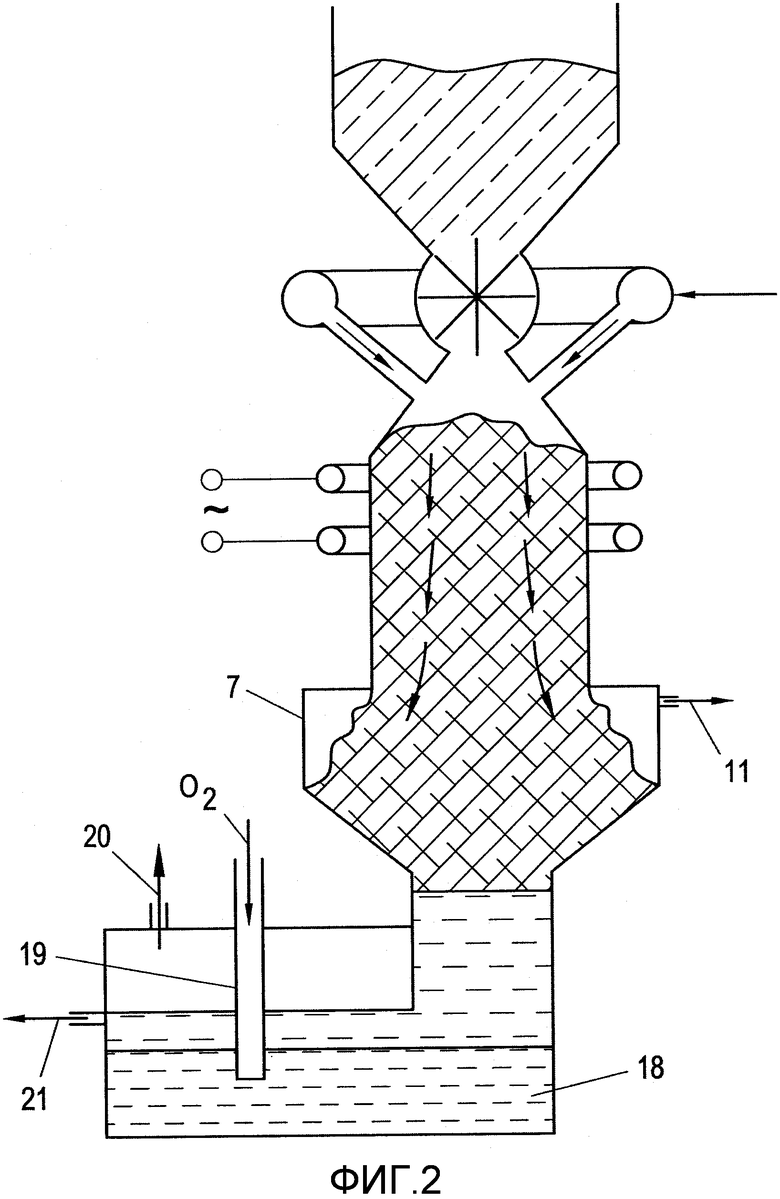

фиг. 2: схематическое изображение шахтной печи, подходящей для осуществления способа по изобретению, с ванной жидкого железа, согласно следующему примеру воплощения,

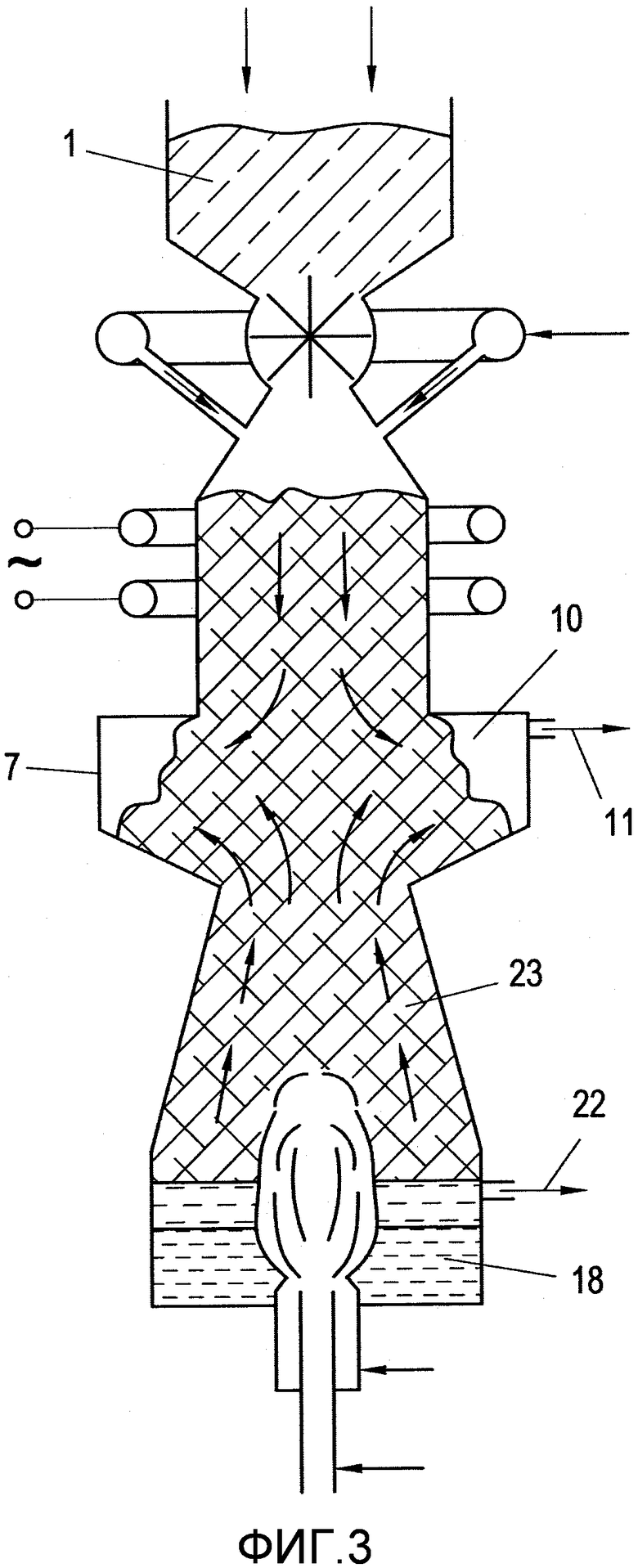

фиг. 3: схематическое изображение шахтной печи, подходящей для осуществления способа по изобретению, с ванной жидкого железа, согласно еще одному примеру воплощения,

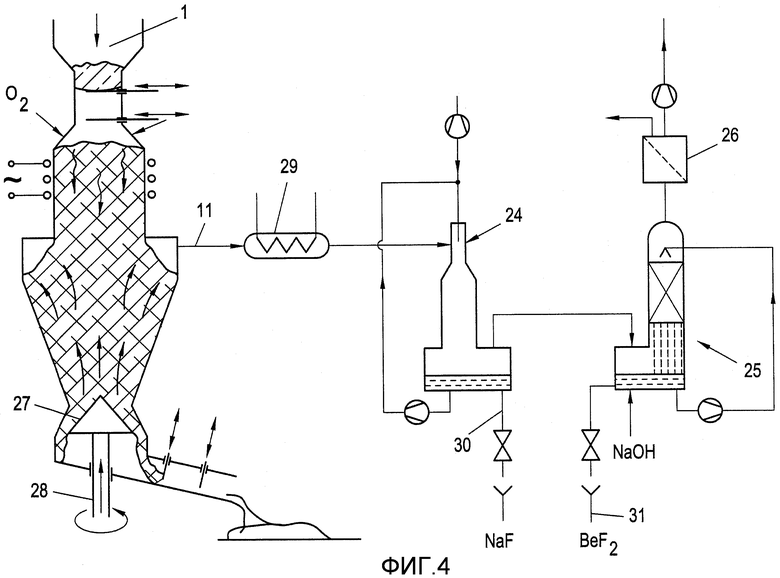

фиг. 4: схематическое изображение полной установки, подходящей для осуществления способа по изобретению,

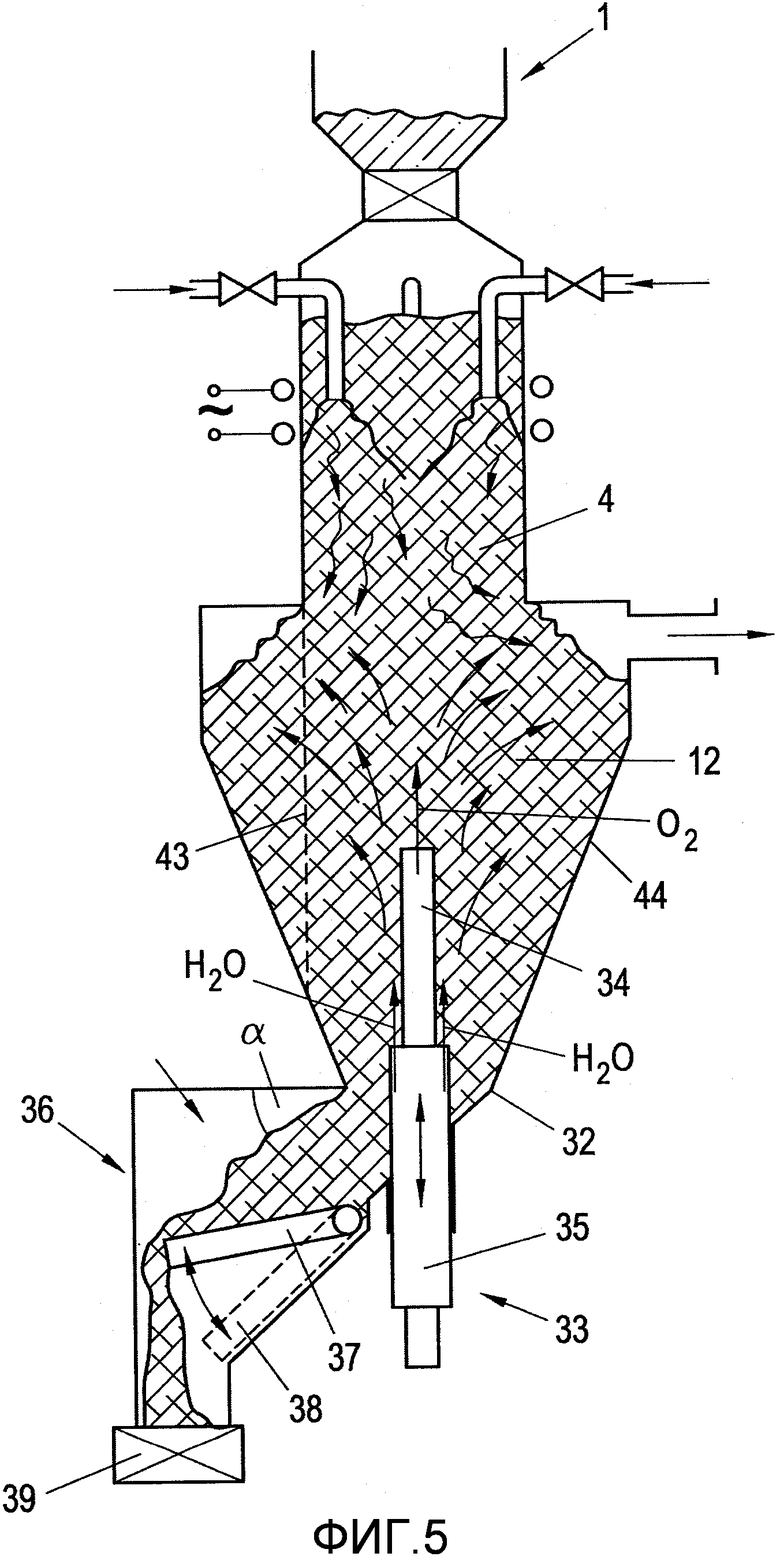

фиг. 5: схематическое изображение шахтной печи, подходящей для осуществления способа по изобретению, согласно следующему примеру воплощения,

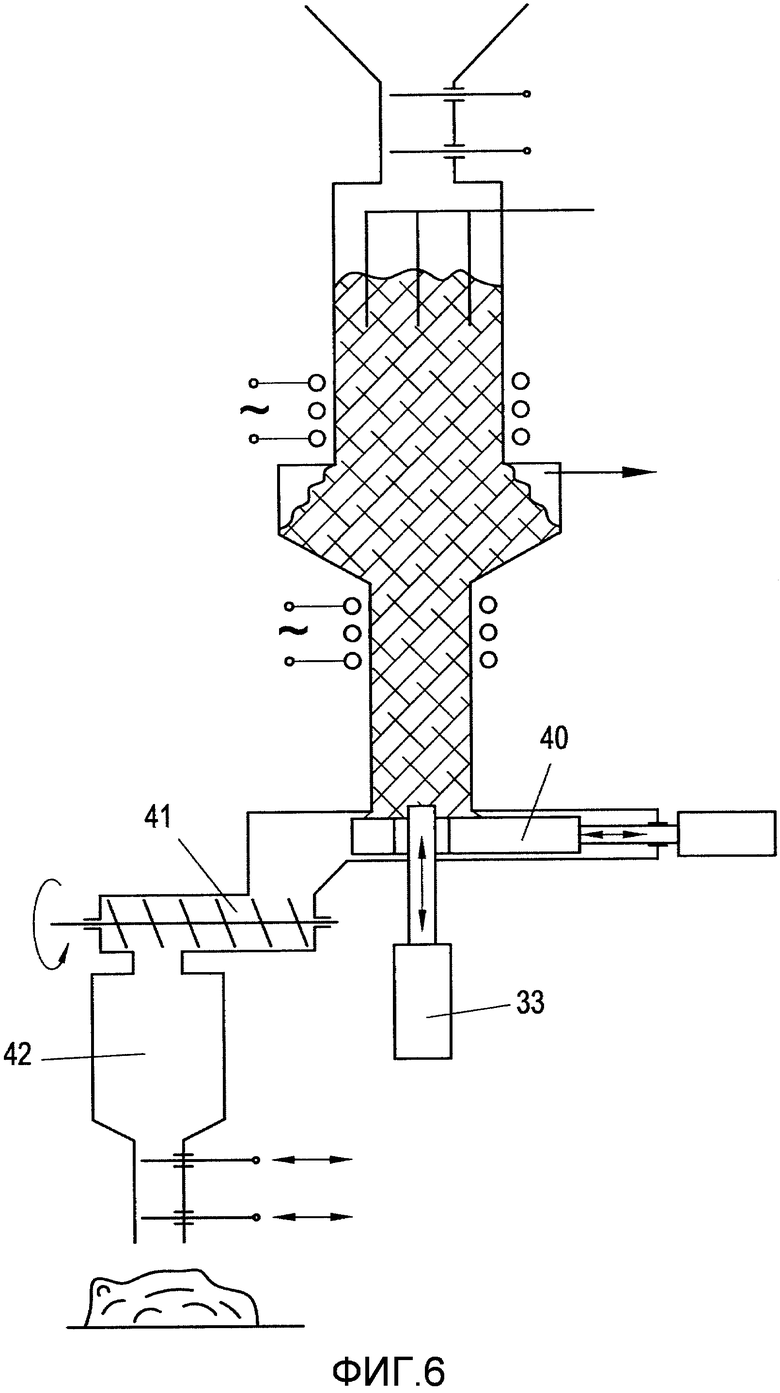

фиг. 6: схематическое изображение шахтной печи, подходящей для осуществления способа по изобретению, согласно еще одному примеру воплощения,

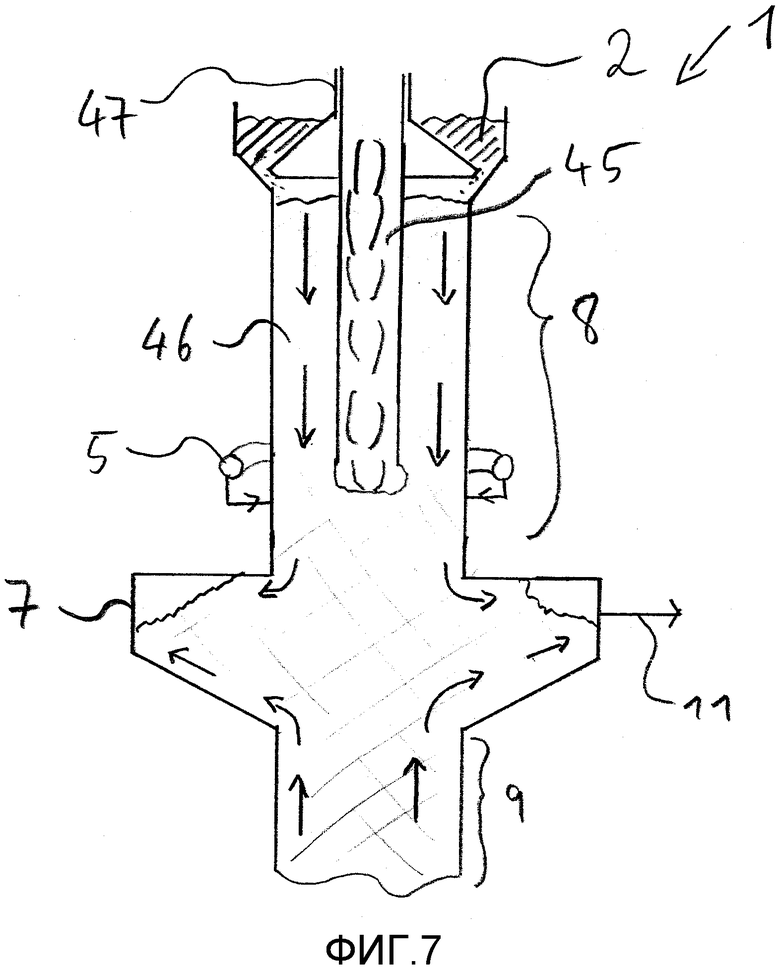

фиг. 7: схематическое изображение верхнего фрагмента шахтной печи, подходящей для осуществления способа по изобретению, с обогревом ископаемым топливом, согласно следующему примеру воплощения,

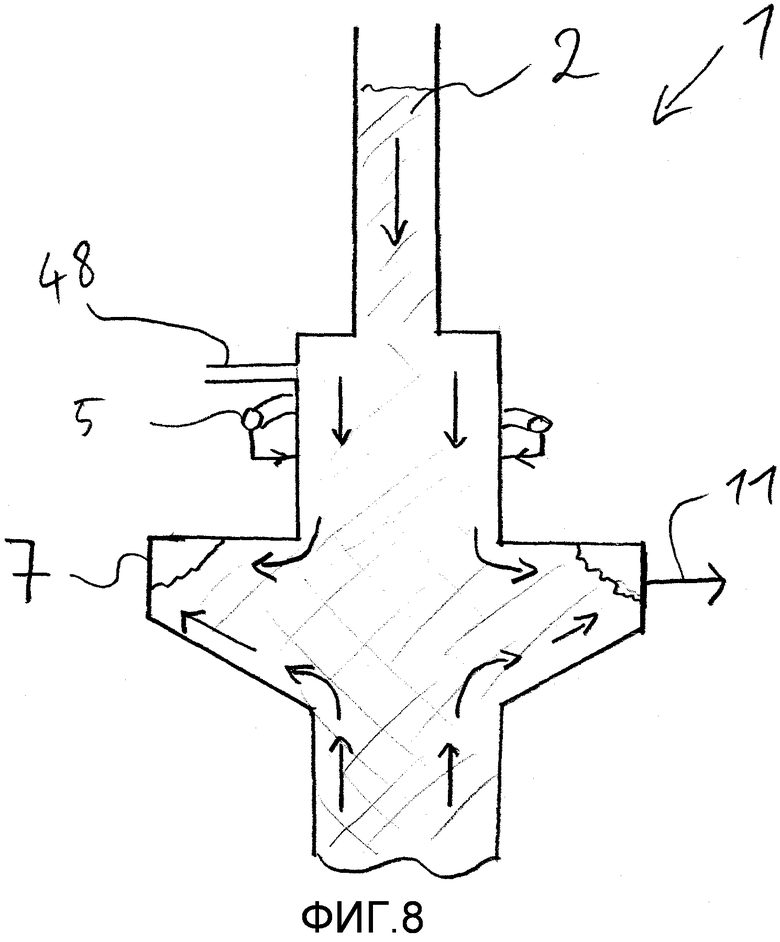

фиг. 8: схематическое изображение верхнего фрагмента шахтной печи, подходящей для осуществления способа по изобретению, с обогревом ископаемым топливом, согласно еще одному примеру воплощения, и

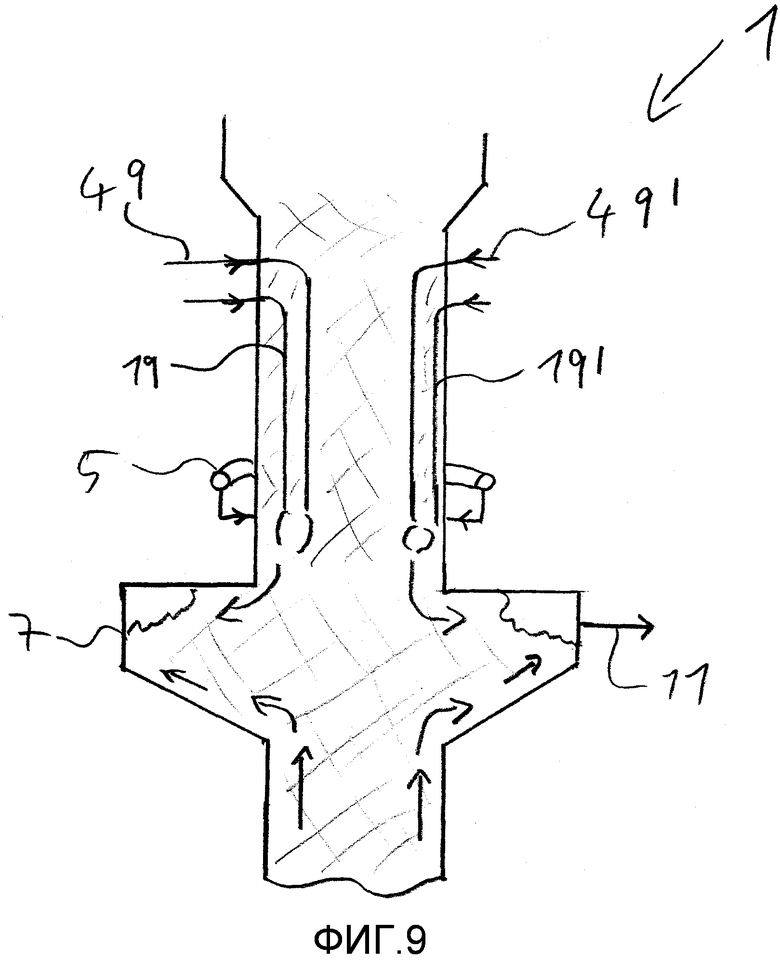

фиг. 9: схематическое изображение верхнего фрагмента шахтной печи, подходящей для осуществления способа по изобретению, с обогревом ископаемым топливом, согласно следующему примеру воплощения.

На фиг. 1 позицией 1 обозначена шахтная печь, в которую при осуществлении способа согласно изобретению в позиции 2 загружают раздробленные отработанные катодные ванны, известные также под названием Spent Potliner. Куски углерода с помощью шлюзового затвора 3 засыпаются в шахту 4 шахтной печи 1, причем уже на высоте шлюзового затвора 3 через кольцевую линию 5 можно вводить кислород. Позицией 6 обозначены индуктивные рамки, которые вводят в сечение шахтной печи 1 поле индукции, так что углерод из отработанных катодных ванн взаимодействует с ним и нагревается до температуры воспламенения, например, от 600°С до 800°С. В области 7 шахтной печи шахта имеет больший диаметр по сравнению с первым осевым продольным участком 8 и вторым осевым продольным участком 9, так что из кольцевого пространства 10 могут отбираться реакционные газы, как символически указано стрелкой 11. Реакционные газы, как уже было описано, содержат в качестве основных компонентов моноксид углерода, диоксид углерода, фторид натрия, натрий, азот, плавиковую кислоту, водород и в известных случаях фторид бериллия. Вследствие того, что углерод отработанных катодных ванн расходуется в реакции газификации, имеющаяся в шахтной печи колонна или засыпка углерода 12, которая образована из углерода отработанного материала катода, опускается в направлении стрелки 13. Из-за того, что реакционные газы отбираются из кольцевого пространства 10 в области 7, реакционные газы в первом продольном участке 8 направляются в прямотоке с углеродом, а во втором продольном участке 9 шахтной печи в противотоке углероду. Предпочтительно, противоток осуществляется в отсутствие кинетического равновесия с реакцией Будуара, в результате чего фракция диоксида углерода в отходящем газе максимально повышается, так что требуется лишь короткая противоточная засыпка. Наряду с кольцевой линией 5 для подачи кислорода и/или воды или водяного пара в верхней части шахтной печи во втором продольном участке 9 можно разместить дополнительные форсунки 14, через которые также можно вдувать кислород и/или вводить воду или водяной пар. Дополнительные форсунки с такими же функциями находятся в позиции 15. Позицией 16 обозначен следующий шлюзовой затвор, через который можно выгружать продукты обжига.

Тогда как верхняя часть второго продольного участка 9, содержащего форсунки 14, представляет собой участок нагрева с противотоком, нижнюю часть 17 следует понимать как участок охлаждения, так как через форсунки 15 должны вводиться прежде всего вода в жидкой форме и, возможно, как пар или насыщенный пар.

Альтернатива способу, представленному на фиг. 1, показана на фиг. 2. Тогда как в способе с фиг. 1 должна осуществляться полная газификация углерода, при проведении способа согласно фиг. 2 негазифицированный углерод можно растворить в ванне расплавленного железа 18. В остальном шахтная печь имеет по существу такую же конструкцию и также содержит, в частности, область 7 с увеличенным диаметром, из которой можно отбирать отходящие газы в позиции 11. Если ванна жидкого железа 18 насыщена углеродом, в ванну через фурму 19 можно вдувать кислород, в результате чего в позиции 20 выделяется чистый моноксид углерода, который в дальнейшем можно использовать в термических целях. В точке 21 можно выпускать не содержащий фторидов шлак и направлять его на применение в цементной промышленности.

В альтернативной конструктивной форме шахтной печи согласно фиг. 3 ванна жидкого железа 18 находится в шахтной печи 1, причем выпуск не содержащего фторидов шлака проводится в позиции 22. В области 23 шахтной печи находится зона плавления, в которой происходит повторное науглероживание железа. Как и в приведенных выше примерах, здесь из области 7 с увеличенным диаметром в позиции 11 реакционный газ отсасывается из кольцевого пространства 10.

На фиг. 4 можно видеть, что рядом с шахтной печью 1 находится тушильная установка 24, абсорбер 25 с натровым щелоком и отделитель 26 аэрозоля как часть системы переработки отработанных катодных ванн. Шахтная печь 1 имеет уже описанные характеристики, причем в этом случае выгрузка происходит не через шлюзовой затвор, а через вращающийся конус 27, являющийся полым, и через который линия 28 может, например, загружаться водяным паром, так что конус, как и фурма, выдает водяной пар внутрь углеродной засыпки. Выпуск реакционных газов снова происходит в позиции 11, причем газы на первом этапе проводятся в газоохладитель 29, прежде чем попасть в тушильную установку 24. Там они соединяются с водой в виде аэрозоля и расширяются. Фторид натрия может отбираться в позиции 30. В абсорбере 25 с натровым щелоком происходит нейтрализация плавиковой кислоты натровым щелоком. Из абсорбера 25 с натровым щелоком в позиции 31 может отбираться фторид бериллия. В отделителе 26 аэрозоля остаточные фторид натрия и фторид бериллия отделяются от газового потока, который в результате представляет собой чистый синтез-газ, состоящей из моноксида углерода и водорода.

Из фиг. 5 видно, что в нижней конец 32 шахты 4 печи 1 входит фурма 33, состоящая из внутренней трубки 34 и наружной трубки 35. Обе трубки 34 и 35 могут быть двигаться относительно шахтной печи и друг друга, то есть являются телескопическими, причем, например, через внутреннюю трубку в шахту 4 печи 1 может вводиться кислород, а через наружную трубку вода или водяной пар. Благодаря тому, что фурма 33 может смещаться относительно шахты, имеется возможность механически манипулировать засыпкой 12 в шахту 4 шахтной печи 1, так что ломаются механически связи и обеспечивается выгрузка в области 36. В области 36 установлена отклоняющаяся заслонка 37, на которой могут лежать продукты обжига с углом естественного откоса. Если достигнут этот угол естественного откоса α, выгрузка продуктов обжига из шахты 4 больше не происходит, поэтому заслонка 37 в этом случае сдвигается в показанное пунктирной линией положение 38, так что продукты обжига падают в разгрузочный шлюзовой затвор 39. После этого заслонка 37 снова поднимается, чтобы снова принимать продукты обжига.

В примере с фиг. 5 показано, кроме того, что шахтная печь 1 вместо круглого сечения может также иметь, вообще говоря, прямоугольное сечение. Это представлено на фиг. 5 стенкой 43, показанной пунктиром, причем как первый продольный участок, так и второй продольный участок по меньшей мере местами могут иметь прямоугольное сечение. Благоприятной показала себя здесь ширина в свету от 600 до 800 мм. Чтобы реализовать требуемое для среднего газоотвода увеличенное сечение, второй продольный участок шахтной печи, который показан на фиг. 5 справа, имеет расширяющуюся к выпускному отверстию стенку 44.

На фиг. 6 показана альтернативная форма осуществления, в которой продукты обжига проводят с помощью вибрационного пода 40 в направлении шнекового транспортера 41, чтобы таким образом также подать в разгрузочный шлюзовой затвор 42. Вибрационный под 40 содержит при этом проходное отверстие для фурмы 33.

На фиг. 7 показан верхний фрагмент шахтной печи 1 согласно альтернативной форме осуществления, в которой нагрев, чтобы довести сырьевой материал, т.е. углерод из отработанного материала катода, до реакционной температуры, проводится, в отличие от форм осуществления, показанных на фиг. 1-6, не посредством индуктивного нагрева, включающего индуктивные рамки, но посредством сжигания ископаемого топлива. Для этой цели в первом, верхнем продольном участке 8 шахтной печи 1 предусмотрена камера сжигания 45, через который в шахтную печь 1 при ее работе подается топливо, например, природный газ. Кроме того, в нижней части первого, верхнего продольного участка 8 шахтной печи 1 на высоте нижнего конца камеры сжигания 45 расположена кольцевая линия 5, идущая вокруг шахтной печи 1, через которую в шахтную печь 1 подводится кислород для сжигания топлива и газификации углерода. Выше кольцевого ствола 46, отделенного камерой сжигания 45 от первого, верхнего продольного участка 8, предусмотрена, кроме того, зона подачи 2, через которую в шахтную печь подается смесь разломанных отработанных катодных ванн и добавки(ок), а именно, предпочтительно оксида кальция. Для дозирования в этой зоне шахтной печи 1 установлен двухрядный конический шлюзовой затвор 47, верхняя часть которого может сдвигаться в вертикальном направлении, чтобы открывать или закрывать затвор 47. Таким образом, при работе шахтной печи 1 смесь раздробленных отработанных катодных ванн и оксида кальция попадает через двухрядный конический шлюзовой затвор 47 из зоны подачи 2 в кольцевой ствол 46, в котором эта смесь попадает на уже разогретую углеродную засыпку. Нижняя часть шахтной печи, не показанная на фиг. 7, может быть выполнена как в любой из представленных на фиг. 1-6 форм осуществления. Шахтная печь 1 в данной форме осуществления предпочтительно работает так, чтобы у выпуска газа 11 реакционный газ отбирался при температуре примерно 1200°С. Альтернативно вышеописанному принципу, можно также подавать в шахтную печь 1 через камеру сжигания 45 смесь топлива и окислительного газа, а через кольцевую линию 5 вводить воду или водяной пар, при необходимости в смеси с кислородом или воздухом.

На фиг. 8 показана альтернативная фиг. 7 форма осуществления, в которой шахтная печь 1 также отапливается ископаемым топливом. Вместо предусмотренной в шахтной печи 1 с фиг. 7 камеры сжигания 45, в печи 1 с фиг. 8 для ввода топлива в верхней части ее первого, верхнего продольного участка предусмотрена линия подвода топлива 48, через которую в шахтную печь 1 подается топливо, в частности природный газ, или же смесь топлива и окислительного газа, как кислород или воздух. Если в шахтную печь 1 по линии 48 подвода топлива подается только топливо, то окислительный газ подается в шахтную печь 1 через кольцевую линию 5. В частности, когда в шахтную печь 1 по линии 48 подвода топлива подается смесь топлива и окислительного газа, то через кольцевую линию 5 можно подавать в шахтную печь 1 водяной пар, при необходимости в смеси с кислородом или воздухом. Засыпка шахтной печи 1 осуществляется через зону подачи 2, которая в целях дозировки факультативно может иметь шлюзовой затвор, выполненный как на фиг. 1. Не показанная на фиг. 8 нижняя часть шахтной печи может иметь конструкцию, как в любой из показанных на фиг. 1-6 форм осуществления.

На фиг. 9 показана форма осуществления, альтернативная представленным на фиг. 7 и 8, в которой шахтная печь 1 также отапливается ископаемым топливом. Вместо показанной на фиг. 7 камеры сжигания 45 или показанной на фиг. 8 линии 48 подвода топлива, в шахтной печи 1 на фиг. 9 для ввода топлива в ее верхнюю зону предусмотрены пролегающие в продольном направлении печи 1 фурмы 19, 19′, через которые в шахтную печь 1 подается кислород, и фурмы 49, 49′, через которые в шахтную печь 1 подается топливо. Эти фурмы равномерно распределены концентрически вокруг продольной оси шахтной печи 1. Также предусмотрена кольцевая линия 5, через которую в шахтную печь 1 можно подавать кислород или воздух и/или воду или водяной пар. Не показанная на фиг. 9 нижняя часть шахтной печи может иметь конструкцию, как в любой из показанных на фиг. 1-6 форм осуществления.

СПИСОК ССЫЛОЧНЫХ ПОЗИЦИЙ

1 шахтная печь

2 зона подачи раздробленных отработанных катодных ванн и при необходимости добавки(ок)

3 шлюзовой затвор

4 шахта

5 кольцевая линия

6 индуктивная рамка

7 область с увеличенным сечением

8 первый (верхний) продольный участок

9 второй (нижний) продольный участок

10 кольцевое пространство

11 выпуск газа

12 углеродная колонна/засыпка

13 направление опускания углеродной колонны/засыпки

14 форсунка(и)

15 форсунка(и)

16 шлюзовой затвор для выгрузки продуктов обжига

17 нижняя часть шахтной печи

18 ванна жидкого железа

19, 19′ фурма для ввода кислорода

20 выпуск моноксида углерода

21 выпуск шлака

22 выпуск шлака

23 область/зона плавления

24 тушильная установка

25 абсорбер с натровым щелоком

26 отделитель аэрозоля

27 вращающийся конус

28 линия водяного пара

29 газоохладитель

30 место отделения фторида натрия

31 место выпуска фторида бериллия

32 нижний конец шахты

33 фурма

34 внутренняя трубка фурмы

35 наружная трубка фурмы

36 область выгрузки

37 заслонка

38 положение отклонения заслонки

39 разгрузочный шлюзовой затвор

40 вибрационный под

41 шнековый транспортер

42 разгрузочный шлюзовой затвор

43 стена

44 стена

45 камера сжигания

46 кольцевой шахтный ствол

47 двухрядный конический шлюзовой затвор

48 линия подвода топлива

49, 49′ фурма для ввода топлива

α угол естественного откоса

Изобретение может быть использовано в области переработки углеродсодержащих катодных материалов. Способ включает загрузку отработанных катодных ванн производства алюминия в шахтную печь (1), где проводят их термообработку при температуре выше температуры воспламенения углерода и выше температуры испарения токсичных веществ, содержащихся в отработанных катодных ваннах. В первом продольном участке (8) шахтной печи (1) реакционные газы направляют в прямотоке с углеродом, а во втором продольном участке (9) шахтной печи - в противотоке углероду. Реакционные газы выводят (11) из шахтной печи в области с увеличенным сечением (7), находящейся между указанными продольными участками (8,9). Изобретение позволяет полностью отделить токсичные вещества, такие как натрий и фтор, и одновременно получить шлак, богатый алюминатом кальция, предотвратить рециркуляцию щелочей. 18 з.п. ф-лы, 9 ил.

1. Способ переработки отработанного углеродсодержащего материала катода, в частности отработанных катодных ванн производства алюминия, при котором материал катода загружают в шахтную печь и в шахтной печи для газификации углерода подвергают термообработке при температуре выше температуры воспламенения углерода и выше температуры испарения содержащихся в отработанном материале катода токсичных веществ, отличающийся тем, что реакционные газы направляют в первом продольном участке шахтной печи в прямотоке с углеродом, а во втором продольном участке шахтной печи - в противотоке углероду, причем реакционные газы выводят из шахтной печи в области с увеличенным сечением, находящейся между указанными продольными участками.

2. Способ по п. 1, отличающийся тем, что реакционные газы после удаления из шахтной печи подвергают дополнительной обработке.

3. Способ по п. 1 или 2, отличающийся тем, что длина первого продольного участка составляет от 40 до 80%, предпочтительно от 50 до 70% и особенно предпочтительно от 60 до 70% от общей длины шахтной печи.

4. Способ по п. 1, отличающийся тем, что длина второго продольного участка составляет от 20 до 60%, предпочтительно от 30 до 50% и особенно предпочтительно от 30 до 40% от общей длины шахтной печи.

5. Способ по п. 1, отличающийся тем, что энергию для термообработки вводят в обрабатываемый углерод посредством электрической индукции.

6. Способ по п. 1, отличающийся тем, что шахтную печь отапливают ископаемым топливом.

7. Способ по п. 6, отличающийся тем, что в шахтную печь через расположенную в верхней части первого продольного участка камеру сжигания, через подводящую линию, заканчивающуюся в верхней части продольного участка, и/или через одну или несколько расположенных в верхней части продольного участка фурм вводят топливо или смесь топлива и окислительного газа.

8. Способ по п. 1, отличающийся тем, что в первый и/или второй продольный участок шахтной печи вдувают кислород.

9. Способ по п. 1, отличающийся тем, что в первый и/или второй продольный участок шахтной печи вводят воду или вдувают водяной пар.

10. Способ по п. 1, отличающийся тем, что кислород и воду или водяной пар вводят в шахтную печь с помощью фурмы.

11. Способ п. 1, отличающийся тем, что негазифицированный углерод растворяют в ванне жидкого железа.

12. Способ по п. 1, отличающийся тем, что в отработанный углеродсодержащий материал катода при его введении в шахтную печь или перед этим вводят добавку для ошлаковывания огнеупорного материала.

13. Способ по п. 12, отличающийся тем, что добавка является соединением кальция и/или соединением магния, предпочтительно соединением, выбранным из группы, состоящей из оксида кальция, карбоната кальция, оксида магния, карбоната магния и любых смесей двух или более вышеуказанных соединений, и особенно предпочтительно является оксидом кальция.

14. Способ по п. 1, отличающийся тем, что углерод материала катода газифицируют полностью, а остающиеся продукты обжига выгружают.

15. Способ по п. 1, отличающийся тем, что основность в шахтной печи регулируют добавлением основных или кислых добавок, в частности СаО или SiO2.

16. Способ по п. 15, отличающийся тем, что добавление основных и кислых добавок проводят по очереди.

17. Способ по п. 1, отличающийся тем, что дополнительно к углероду отработанного материала катода добавляют еще не использовавшийся графит или кокс.

18. Способ по п. 1, отличающийся тем, что реакционные газы отбирают при температуре от 800°С до 1200°С, в частности от 900°С до 1100°С, в частности при 1000°С, и подают на дополнительную обработку.

19. Способ по п. 1, отличающийся тем, что отбираемый из шахтной печи реакционный газ подают в охлаждаемый реактор с кипящим слоем, работающий предпочтительно в изотермическом режиме и содержащий частицы оксида алюминия, а из реактора с кипящим слоем отбирают очищенный отходящий газ.

| US 6074623 A, 13.06.2000 | |||

| " ТКАЯу. о А407166М. Кл. F 27Ь 1/00УДК 66.041.53(088.8) | 0 |

|

SU407166A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА СТАЛИ С ПРИМЕНЕНИЕМ МЕТАЛЛИЧЕСКОГО ИСХОДНОГО МАТЕРИАЛА | 2003 |

|

RU2301835C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ЖИДКОЙ ВАННЕ | 1990 |

|

RU2051180C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2194079C2 |

| СПОСОБ ПЕРЕРАБОТКИ СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ И НОСИТЕЛЕЙ ЖЕЛЕЗА ДЛЯ ПОЛУЧЕНИЯ ЧУГУНА И ЭКОЛОГИЧНЫХ ШЛАКОВ | 1998 |

|

RU2172783C2 |

| US 5222448 A, 29.06.1993 | |||

Авторы

Даты

2015-07-10—Публикация

2012-02-22—Подача