Изобретение относится к нефтепереработке и нефтехимии, в частности к способам переработки нефти.

Суть изобретения.

Предлагается способ ректификации нефти путем активирования нормальных парафинов, гетеросоединений, асфальтосмолистых высокомолекулярных соединений не синтезированным растворителем для увеличения выхода количества светлых продуктов выше их потенциального содержания, чем в исходном сырье.

Этот процесс определяет рентабельность всего нефтеперерабатывающего производства. Современный этап развития нефтепереработки характеризуется вниманием к коллоидно-химическим аспектам нововведения нефтяного сырья в различных технологических процессах. Установлена четкая корреляционная зависимость между средними размерами частиц дисперсионной фазы нефти и результатами перегонки нефтяного сырья разного фракционного состава. На основании сопоставления результатов изменения дисперсности и выхода дистиллята при перегонке показано, что введение в нефть не синтезированного растворителя в оптимальной концентрации 8-15 об. % способствует уменьшению средних размеров частиц дисперсионной фазы и приведению дисперсионной системы нефти в активное состояние, что приводит к увеличению выхода светлых продуктов из нефти до 80 - 85%.

Проблема углубления переработки нефти становится все более актуальной, поскольку тенденция по ухудшению качества нефти продолжает усугубляться. Переработка нефти в настоящее время представляет собой серьезную проблему. Это прежде всего связано с техническими сложностями, возникающими при углублении переработки нефти, как, например повышенное газообразование в процессе каталитического крекинга, к чему стремятся большинство российских нефтеперерабатывающих заводов (НПЗ). Известны способы переработки нефти

[1, 3], включающие в технологию предварительное фракционирование обессоленной и обезвоженной нефти, с последующей вторичной переработкой каждой из нефтяных фракций, требующей значительного количества сложного технологического оборудования. Большой объем различных катализаторов, гидроочистки, риформинга, висбрекинга, каталитического крекинга, о недостатках которого сказано выше, также приводит к образованию значительных количеств остаточных продуктов, трудно поддающихся переработке.

Основной задачей нефтепереработки являлось выделение фракций выкипающих при определенных температурах с удалением из исходной нефти более легких фракций путем их нагрева. Процесс разделения на составляющие углеводородные фракции является современным способом ее переработки. В нефти наиболее ценным являются светлые нефтяные фракции и традиционно разрабатывались месторождения нефти с высоким содержанием светлых дистиллятов. С развитием транспорта потребление светлых нефтепродуктов резко увеличилось, что привело к снижению месторождений нефти с высоким содержанием светлых нефтепродуктов. В связи с возрастающей потребностью в них, получил широкое развитие процесс глубокой переработки нефти.

Углубленная переработка нефти предусматривает совершенствование технологии переработки, которая бы повысила выход светлых продуктов за счет уменьшения доли тяжелых остатков в виде мазута, гудрона, вакуумных остатков, гетерогенной части нефти. В современных условиях это более экономичный путь.

Глубина переработки нефти в данное время на передовых НПЗ достигла около 85%, на остальных, в основном, 55-65%. Глубокая переработка нефти представляет серьезную проблему, связанную с техническими сложностями, возникающими с образованием значительных количеств остаточных продуктов, газовыделений.

Одним из путей решения задачи по увеличению выхода светлых продуктов, снижения материалоемкости российскими и зарубежными последователями предлагаются различные способы и технологии, позволяющие увеличить выход светлых продуктов, превышающих потенциальное их содержание в исходном сырье, что связано с физико-химической переработкой нефти.

Имеются публикации по гидроочистке нефтяного сырья, известные подходы к гидрооблагораживанию отдельных нефтяных фракций, но они не применимы для переработки нефти. Также имеет решения по технологической сущности способ гидроочистки углеводородного сырья, в частности вакуумного газойля. Но этот способ не позволяет осуществить гидрооблагораживание самой нефти на стадии предварительной переработки - до фракционирования [7], когда в ее состав входят асфальтосмолистые вещества.

Наиболее близким решением по технической сущности является способ термокаталитической обработки обессоленного исходного сырья в присутствии алюмоникель и/или алюмокобальтмолибденового катализатора в среде водорода при повышенной температуре 330-450°С и давлении 15-50 атм. При условии перед термокаталитической переработкой исходное сырье предварительно нагревают до 40-50°С и смешивают с низшим алифатическим спиртом, взятым в количестве 1-7 об. %, и обработку проводят в присутствии катализатора с последующим функционированием полученного продукта. Однако этот способ требует затрат на катализаторы, их расход и регенерацию, предварительный нагрев до 40-50°С и далее, после перемешивания, создания высокого давления и высокой температуры 330-420°С при проведении процесса и незначительное увеличение выхода светлых продуктов на 7%.

Целью предлагаемого изобретения является увеличение выхода светлых продуктов за счет уменьшения доли тяжелых фракций в виде мазута, гудрона, гетерогенной части нефти и получение светлых нефтепродуктов с улучшенными характеристиками.

Поставленная цель достигается воздействием не синтезированным растворителем на обезвоженную и обессоленную нефть, а именно растворением асфальтосмолистых соединений, нормальных парафинов, гетеросоединений, тем самым увеличивая выход светлых продуктов при атмосферной перегонке нефти.

Воздействовать на кинетику состава нефти и химическими веществами, поверхностно-активными веществами, и присадками. На основании сказанного был применен химический способ.

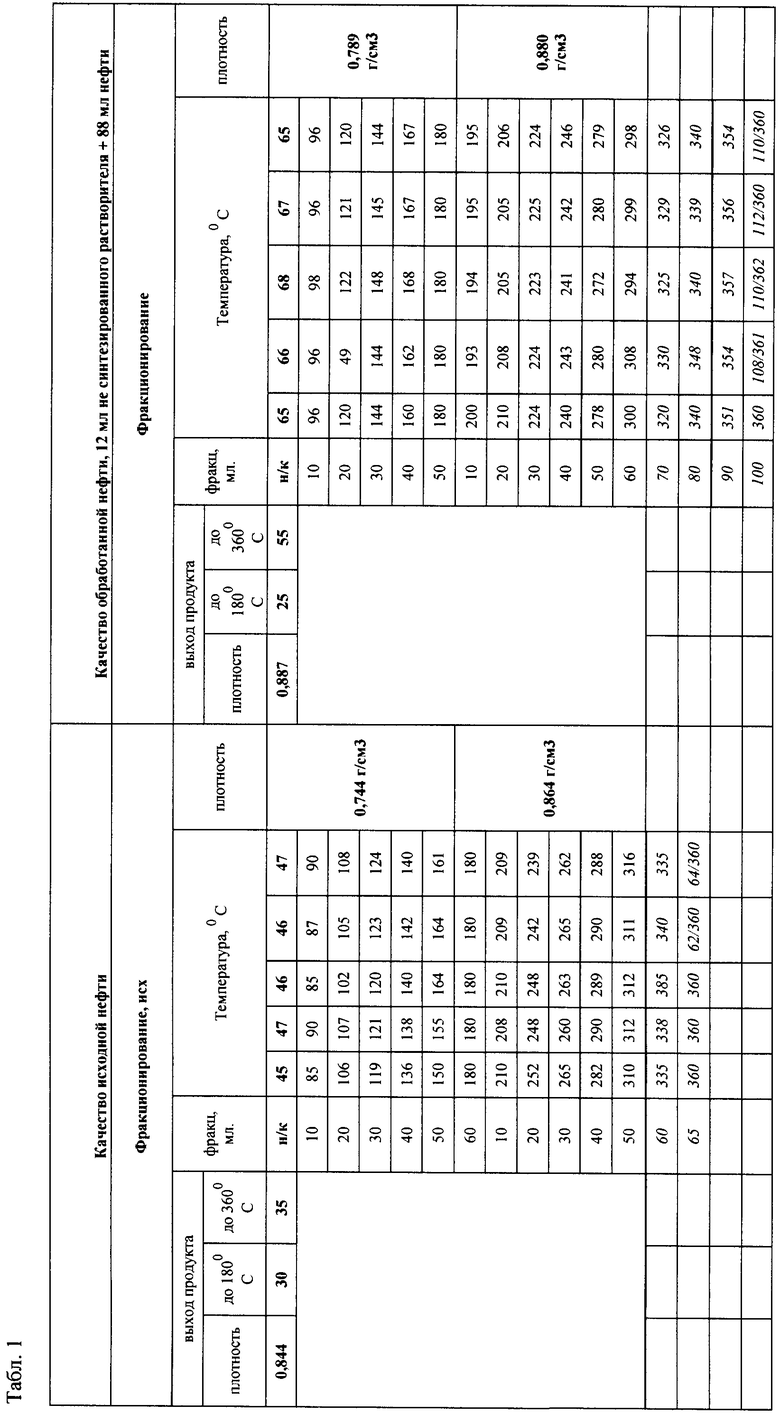

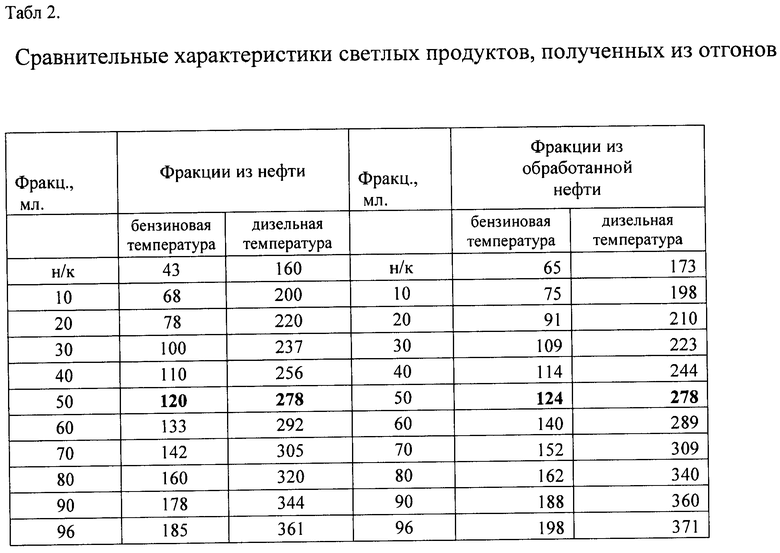

Возможность реализации предлагаемого изобретения доказана результатами анализов, проведенных в аттестованной лаборатории «Испытательный центр лаборатории нефтепродуктов» ЗАО «Газпромнефть-Кузбасс» г.Новокузнецка, реквизиты которой указаны на титульном листе протокола испытаний. Проверка по использованию предлагаемого изобретения проводилась на опытно-промышленной установке на мини-НПЗ производительностью 1 м3/час. В качестве сырья использовалась нефть с качеством, приведенным в примере. Качество исходной нефти и обработанной не синтезированным растворителем определялось на стандартной установке по ГОСТ 2177 и ГОСТ 11011. По этим ГОСТ-ам определяется фракционный состав полученных светлых фракций (таблица 2).

Отличительным признаком предлагаемого способа является учет специфических особенностей, присущих дисперсному состоянию нефтяных систем и факторов воздействия на такие системы. Позволяет подойти к вопросу интенсификации многих процессов переработки нефти. Увеличение отбора светлых фракций при перегонке нефти является важной задачей на основе регулирования фазовых переходов в дисперсных системах. Главное в них антибатное изменение размеров ядра и сольватной оболочки. Это достигается не синтезированным растворителем при дистилляции химического продукта, полученного при температуре 120-180°С.

На основании вышесказанного, в качестве химического вещества был предложен и испытан не синтезированный растворитель, представляющий собой ароматические соединения среднего состава, полученные при дистилляции каменноугольной смолы. Плотностью 9250 кг/м3 - 1095 кг/м3 с началом кипения 120°С и концом кипения 180°С. Этот продукт образуется всегда при дистилляции смолы и используется для производства технического углерода при производстве сажи.

Химическое действие на нефть подробно описано в тексте описания изобретения. Использование данного растворителя представляется возможным еще и потому, что дистилляция обработанной нефти проводится по разработанному ранее технологическому режиму для атмосферной перегонки нефти, так как не синтезированный растворитель с началом кипения 120°С и концом кипения 180°С вписывается в технологический режим нагрева нефти с началом кипения 35-40°С и концом 350°С. По мере поднятия температуры нагрева нефти средний состав ароматических соединений насыщает отгон нефти прямогонного бензина ароматическими соединениями, тем самым доводит его качество по октановому числу до 95 по исследовательскому методу, то есть бензина Евро-3, так как содержание ароматических соединений в бензине не превышает 30-35%.

Но основное достоинство данного растворителя это изменение радиуса ядер и толщины адсороционно-солъватной оболочки сложноструктурной единицы, которая является элементом нефтяной дисперсной системы. Не синтезированный растворитель вносит изменения в дисперсную систему, подавляет процесс образования асфальтенов и смол при температуре 260-300°С, так как является их растворителем, интенсифицируется процесс деструкции за счет воздействия на микродинамику жидких реакционных сред, содержащихся в нефти. При этом изменяется баланс сил между частицами дисперсной системы. Размер этих частиц уменьшается. Уменьшение размера частиц дисперсной фазы приводит к разрешению структур решеток смол и асфальтенов. Уменьшаются энергетические затраты за счет снижения температуры плавления и испарения по сравнению с начальным составом нефти и позволяет увеличить выход дизельного топлива на 20-30% (таблица 1). Более глубокое воздействие растворителя на нефть описано ниже по тексту.

Данный растворитель переводит дисперсную систему нефти в активное состояние. В результате происходит изменение размеров частиц, составляющих дисперсную систему при перегонке нефти. Минимальный размер ядра сложноструктурной единицы позволяет существенно увеличить выход светлых продуктов при атмосферной перегонке. В результате введения не синтезированного растворителя изменяется радиус ядер и толщина адсорбционной сольватной оболочки сложноструктурной единицы, которая является элементом нефтяной дисперсной системы. Подавляет процесс образования асфальтенов и смол при температуре 260-300°С, так как является их растворителем. Интенсифицирует процессы деструкции парафинов за счет воздействия на микродинамику жидких реакционных сред, содержащихся в нефти. При этом изменяется баланс сил между частицами дисперсной системы, размером этих дисперсных соединений вследствие химического влияния не синтезированного растворителя в сторону уменьшения. Происходит разложение высококипящих фракций нефти. Углеводородные связи разрушаются, образуя более широкий спектр фракций по сравнению с первоначальным составом нефти и при перегонке, что позволяет увеличить выход светлых продуктов. Уменьшаются энергетические затраты за счет снижения температуры плавления, кипения и испарения. За счет не синтезированного растворителя уменьшается размер частиц дисперсионной фазы, что приводит к разрушению структурной решетки смол и асфальтенов. Также происходит деструкция нормальных парафинов.

Интенсифицируется процесс перемешивания составляющих соединений нефти с парафином. Происходит разрыв непрерывной цепочки в молекуле парафина, образуются эвтектические смеси с углеводородами, находящимися в дисперсной части нефти. Поэтому основной задачей является установление перехода нефтяной дисперсной системы в активное состояние в условиях существующей технологии переработки нефти.

Впервые выявлена активность не синтезированного растворителя, играющего решающую роль перевода в экстремальные условия дисперсную систему тяжелой части нефти. Исследована способность дисперсной части нефтяного сырья различной химической природы нефти переходить в активное состояние при введении не синтезированного растворителя.

В известных способах переработки нефти применение описанной технологии неизвестно, поэтому данное техническое решение соответствует критериям «новизна» и «существенные отличия».

Пример 1.

В качестве сырья использовалась обезвоженная и обессоленная нефть со следующими физико-химическими характеристиками:

Плотность, г/см3 - 0,852

Вязкость при 20°С - 24,2 мм2/с

Выход фракций:

60-180°С - 20% об.

180-360°С - 30% об.

Мазут - 50% об.

Фракционный состав исходной и смешанной с 12% об. не синтезированного растворителя определяли по стандартной установке АРН - 2 по ГОСТ 11011-85, результаты приведены в табл.1. Для образования смеси брали 88 мл исходной нефти и 12 мл не синтезированного растворителя, вводили при исходной температуре, перемешивали в течение часа, далее проводили фракционирование исходной нефти и с растворителем. В пределах температур фиксировали выход фракций через каждые 10 мл раствора. Фиксировали по температуре и выходу фракций для определения влияния не синтезированного растворителя. Как описано выше, подвергнутая растворению нефть разгоняется без изменения технологического режима, предусмотренного на НПЗ и мини-НПЗ - нагрев нефти не выше 360°С при атмосферном давлении. Поэтому стадию фракционирования проводят при температуре окружающей среды и технологическом режиме, разработанном для НПЗ и мини-НПЗ.

По достоверным данным, в настоящее время в РФ известно около 27 крупных НПЗ с производительностью до 10 млн. т/год и около 110 мини-НПЗ с производительностью от 50 тыс. до 1 млн.т/год, где на последних, в основном, отбираются только три фракции: бензиновая, дизельная и мазут. Оценка эксперимента проводилась по данным фракциям, так как растворитель подбирался и предназначался для мини-НПЗ, где не присутствуют вторичные процессы переработки.

При приведении примеров 1-5 табл.1, мы видим, что предложенный способ переработки нефти позволяет значительно повысить количество и качество светлых фракций. Прямогонный бензин и дизельная фракция оценивались пофракционно (табл.2) и содержанию октанового числа по моторному методу. Октановое число полученного прямогонного бензина, выход которого увеличился незначительно (1-5%), составило 85 единиц, что соответствует Аи-95 по исследовательскому методу. Дизельное топливо имеет цетановое число 42-48 единиц, а температуру замерзания ниже 20°С, так как не отбирался керосин. Температура вспышки составила от 49 до 58°С без депарафинизации. Выход дизельной фракции увеличился с 30% (исх.) до 55%, то есть на 25%. Это доказывает, что не синтезированный растворитель работает с тяжелой частью нефти. Данные независимой лаборатории приведены в приложении.

В примере 1 смешивание осуществлялось в течение 1 часа. Это зависело от объема нефти для обработки, так как процесс растворения происходит при тесном взаимодействии нефть-растворитель, происходящем в насосе, поэтому при проведении опытно-промышленного процесса в объеме нефти находилось 5 м3/час. Перемешивание зависит от производительности насоса и трубы, этого было достаточно. В формуле изобретения были приведены 3-5 часов из расчета производительности мини-НПЗ от 50000 до 200000 тонн в год. Для гарантии взаиморастворения малых объемов растворителя с большим объемом нефти и было приведено время от 3 до 5 часов.

Список литературы

1. Смидович Е.В. Технология переработки нефти и газа. Ч.2. - М: Химия, 1980, с.10-20.

2. Суханов В.П. Каталитические процессы в нефтепереработке. - М: Химия, 1979, с.3 и 4.

3. Сергиенко С.Р. и др. Нефтехимический семинар. - Киев: 1990, с.50.

4. Лурье М.А. и др. Кинетика и катализ.- 1991, т.32, N 6, с.1399 - 1405.

5. Патент США №5009768, кл. C10G 69/04, 1991.

6. Патент США №5035793, кл. C10G 45/00, 1991.

7. Патент СССР №843765, кл. C10G 65/04, 1978.

8. Патент Россия №2074882, кл. C10G 45/08, 1997.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОНДИЦИОННОГО СЫРЬЯ ИЗ ВЫСОКОСЕРНИСТЫХ НЕФТЕЙ | 1994 |

|

RU2063416C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ ИЛИ ГАЗОКОНДЕНСАТА | 1994 |

|

RU2050405C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 1994 |

|

RU2074882C1 |

| СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ОТБЕНЗИНЕННОЙ НЕФТИ | 1994 |

|

RU2074879C1 |

| РЕСУРСОСБЕРЕГАЮЩИЙ СПОСОБ ГЛУБОКОЙ ПЕРЕРАБОТКИ НЕФТИ | 1994 |

|

RU2074883C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 1994 |

|

RU2072385C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2510642C1 |

| СПОСОБ ТЕРМИЧЕСКОГО КРЕКИНГА ТЯЖЕЛЫХ НЕФТЕПРОДУКТОВ ИТЭР | 2007 |

|

RU2354681C1 |

| Способ комплексной добычи и переработки матричной нефти | 2018 |

|

RU2731216C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2490308C1 |

Изобретение относится к нефтепереработке и нефтехимии, в частности к специальной обработке нефти не синтезированным растворителем. Изобретение касается способа переработки обессоленной и обезвоженной нефти путем смешивания не синтезированного растворителя в составе от 8 до 15% от массы нефти в течение 3-5 часов при температуре окружающей среды с последующим фракционированием смеси с выделением продуктов. Технический результат - увеличение выхода светлых продуктов. 2 табл., 1 пр.

Способ переработки обессоленной и обезвоженной нефти путем смешивания не синтезированного растворителя в составе от 8 до 15% от массы нефти в течение 3-5 ч при температуре окружающей среды с последующим фракционированием смеси с выделением продуктов.

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 1994 |

|

RU2074882C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 1992 |

|

RU2023001C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ ДИСТИЛЛЯТНЫХ НЕФТЕПРОДУКТОВ | 0 |

|

SU178436A1 |

| АНОДНАЯ БАТАРЕЯ | 1924 |

|

SU5301A1 |

| US 4081351 А, 28.03.1978 | |||

| US 5035793 А, 30.06.1991. | |||

Авторы

Даты

2013-05-27—Публикация

2011-08-30—Подача