Изобретение относится к измельчению материала в устройствах с конусом и вращающими ножами, в частности к измельчению металлов цветной металлургии, а именно к измельчению проб губчатого титана.

Известно устройство в виде зубчатой конусной дробилки для дробления проб губчатого титана (кн. Переработка блоков губчатого титана. Сандлер Р.А., Петрунько А.Н., Лихтерман В.А., Павлюченко A.M. - М.: Металлургия, 1987, стр.138-142), которое включает корпус с конусом и с рабочими элементами, выполненными в виде горизонтально расположенных ребер, вертикальный вал с оправкой, на которой по спирали размещены резцы. Корпус дробилки крепится болтовым соединением к крышке дробилки. Вертикальный вал жестко закреплен на опоре и по центру крышки. Устройство снабжено лотком для выгрузки измельченного материала, например титановой губки.

Недостатком данной конструкции конусной дробилки является то, что она не обеспечивает необходимую жесткость и прочность элементов конструкции, так как в процессе дробления происходит перекос конуса относительно корпуса из-за слабого крепления, что приводит к разрушению подшипников и ножового вала, к снижению срока службы вала и подшипников. Из-за горизонтально расположенных ребер ножовой вал в ходе эксплуатации часто заклинивается частицами губчатого титана, что приводит к частым остановкам и к снижению производительности устройства. В случае поломки одного ножа приходится менять оправку в сборе с ножами, что приводит к полной разборке дробилки, что также снижает производительность дробилки.

Известно устройство - дробилка для проб губчатого титана (а.с. 1704825, опубл. 15.01.1992, бюл. №2), по количеству общих признаков принятое за ближайший аналог-прототип и включающее корпус, средняя часть которого выполнена в виде конуса с рабочими элементами в виде вертикально расположенных ребер. По центру корпуса выполнен вертикальный вал с оправкой, на которой размещены съемные резцы, закрепленные по спирали. Вертикальный вал жестко закреплен на опоре и по центру крышки. Дробилка снабжена крышкой и лотком для удаления измельченного материала из дробилки. Дробилка приводится в движение с помощью зубчатой передачи. Процесс дробления длится 7-20 минут. Данная дробилка позволяет увеличить производительность дробления и улучшить качество пробы по содержанию кислорода на 0,005%, азота на 0,005%, что в целом позволяет уменьшить твердость на 7 ед. НВ.

Недостатком данной конусной дробилки является то, что конструкция не обеспечивает необходимую жесткость и прочность элементов конструкции, так как в процессе дробления происходит перекос конуса относительно корпуса и крышки относительно конуса. Вертикальный вал закреплен на трех опорах, которые не закреплены относительно друг друга с достаточной жесткостью, что приводит к разрушению подшипников и вертикального вала, к снижению срока службы вала и подшипников. Вертикальный вал в процессе эксплуатации часто останавливается из-за заклинивания частицами губчатого титана, что приводит к остановкам и снижению производительности устройства. В случае поломки одного ножа приходится менять оправку в сборе с ножами, что требует полной разборки дробилки, а это также приводит к снижению производительности работы дробилки. Кроме того, дробилку устанавливают на отдельном фундаменте, что вызывает неудобство в обслуживании, а также ограничивает установку дробилки в любом месте с разворотом в нужную сторону. Срок службы дробилки составляет 0,5 года.

Технический результат направлен на устранение недостатков прототипа и заключается в повышении производительности работы устройства до 1,5 кг/мин за счет снижения простоев на ремонт и увеличения скорости разделки пробы до 5-7 минут и в увеличении срока службы устройства до 5 лет за счет уменьшения перекосов конуса, поломок подшипников и вертикального вала и в целом износа всего устройства для дробления губчатого титана.

Технический результат достигается тем, что предложено устройство для измельчения проб губчатого титана, включающее корпус с крышкой и конусом, на внутренней поверхности которого размещены вертикальные ребра, вертикальный вал, снабженный оправкой со съемными резцами и соединенный с подшипниками, опору, привод и разгрузочный лоток, новым в устройстве является то, что оно дополнительно снабжено фланцем, жестко прикрепленным к верхней части корпуса и фланцами, жестко прикрепленными к верхней части конуса и к наружной поверхности конуса на расстоянии, равном 0,5-0,7 высоты конуса, при этом фланец на наружной поверхности конуса и фланец корпуса совмещены между собой и выполнены с возможностью разъема, а фланец верхней части конуса соединен с крышкой и выполнен с возможностью разъема, оправка состоит из верхней, средней и опорной частей и выполнена с возможностью съема каждой части, а резцы размещены попарно на верхней и средней составных частях оправки, а опорная оправка размещена на вертикальном валу ниже основания конуса.

Кроме того, опорная оправка образует с нижней частью конуса калибрующую щель.

Кроме того, размер калибрующей щели равен 3-10 мм.

Кроме того, вертикальные ребра, размещенные на внутренней поверхности конуса, выполнены со скосом в сторону вала.

Кроме того, вертикальный вал закреплен на двух подшипниках.

Кроме того, подшипник в верхней части вертикального вала размещен под крышкой.

Кроме того, корпус с конусом и крышкой, опора и привод установлены на плите, выполненной с возможностью перемещения.

Кроме того, под опорой установлено зубчатое колесо с прямозубой передачей.

Кроме того, привод состоит из электродвигателя и редуктора, соединенных между собой муфтой.

Выполнение в определенных местах на корпусе и конусе фланцевых соединений обеспечивает жесткость и прочность конструкции, позволяет исключить перекос конуса относительно вертикального вала, уменьшить разрушение верхнего подшипника, избежать излома вала, что продлевает срок службы устройства.

Установка фланца на расстоянии, равном 0,5-0,7 высоты конуса, является оптимальным вариантом крепления конуса к корпусу и позволяет создать жесткую конструкцию устройства для измельчения проб губчатого титана, повысить срок службы устройства.

Выполнение оправки из составных частей с возможностью съема каждой части и размещение резцов попарно на верхней и средней составных частях оправки позволяет компенсировать радиальные нагрузки на вал и подшипники, что увеличивает срок их службы, снижает простои при демонтаже устройства, при поломке резцов и тем самым позволяет повысить производительность работы устройства.

Установка опорной оправки на вертикальном вале ниже основания конуса и образование с нижней частью конуса калибрующей щели с размером, равным 3-10 мм, позволяет исключить застревание измельченной титановой губки и повысить производительность устройства и срок его службы.

Установка устройства на плите позволяет прочнее закрепить устройство для измельчения и тем самым исключить перекосы и изломы вала и увеличить срок его службы.

Закрепление вертикального вала устройства на двух подшипниках и установка верхнего подшипника под крышкой позволяет создать прочную конструкцию вала, снижает разрушение подшипников и вертикального вала и тем самым повысить срок службы устройства.

Выполнение вертикальных ребер, размещенных на внутренней поверхности конуса, со скосом в сторону вала позволяет исключить зависание измельчаемого материала в конусе и тем самым увеличить скорость измельчения и производительность устройства.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными (идентичными) всем существенным признакам изобретения. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков аналогов позволил установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном устройстве для измельчения проб губчатого титана, изложенных в пунктах формулы изобретения. Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного устройства. Заявленные признаки являются новыми и не вытекают явным образом для специалиста, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата. Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

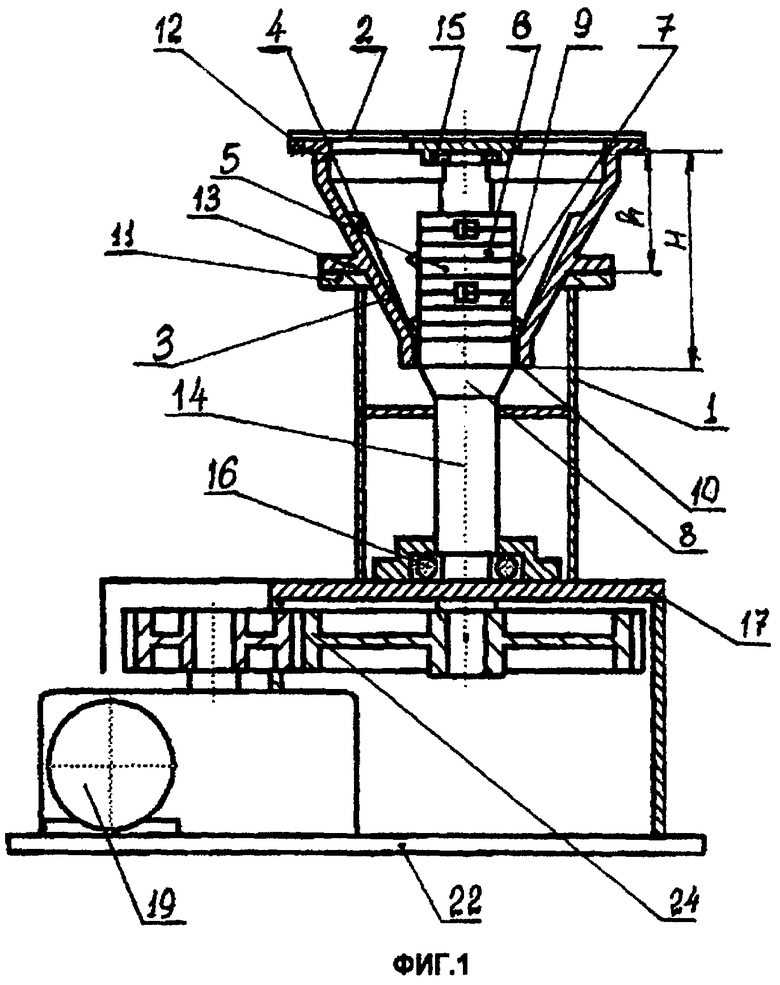

На фиг.1 показан вертикальный разрез устройства для измельчения проб губчатого титана.

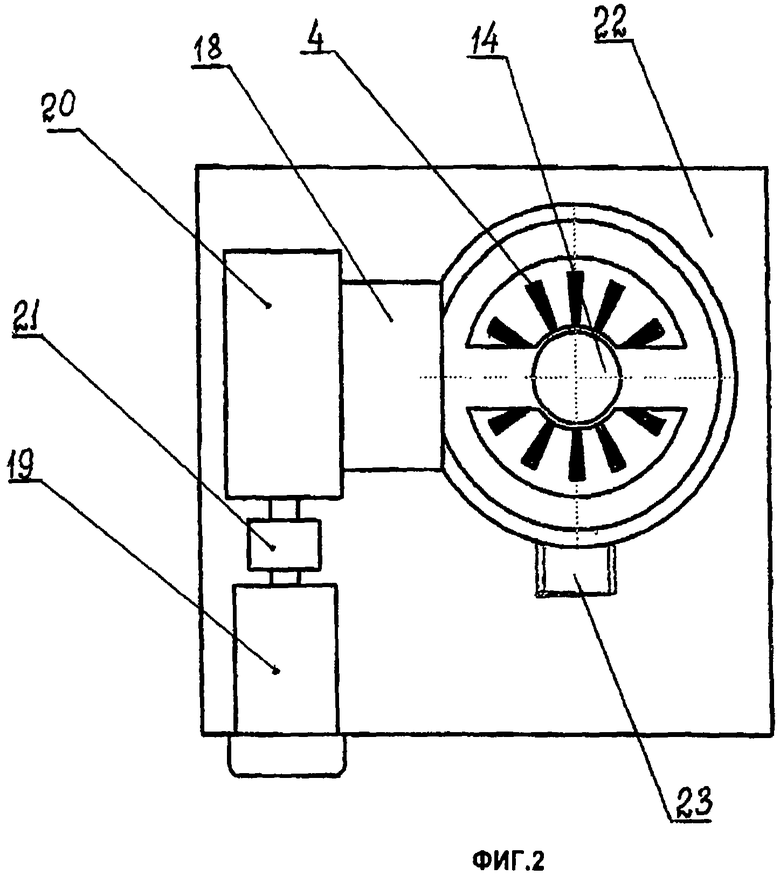

На фиг.2 - горизонтальный разрез устройства для измельчения проб губчатого титана.

Устройство для измельчения проб губчатого титана состоит из корпуса 1 с крышкой 2 и с конусом 3, вертикальных ребер 4, оправок 5, включающих верхнюю оправку 6, среднюю оправку 7, опорную оправку 8, резцов 9, калибрующей щели 10, фланца корпуса 11, фланца 12 верхней части конуса, фланца 13, жестко прикрепленного к наружной поверхности конуса на высоте h, равной 0,5-0,7 высоты Н конуса, вертикального вала 14 с верхним подшипником 15 и нижним подшипником 16, опоры 17, привода 18, электродвигателя 19, редуктора червячной передачи 20 с муфтой 21, плиты 22, разгрузочного лотка 23, зубчатого колеса 24, прямозубой передачи 25.

Пример работы устройства для измельчения проб губчатого титана.

Монтаж устройства для измельчения проб губчатого титана. Корпус 1, изготовленного из трубы 377×11 ГОСТ 8732-78), скрепляют болтовыми соединениями с конусом 3 с помощью фланца 11, жестко прикрепленного (приваренного) к верхней части корпуса 1, и фланца 13, выполненного из стали 3 и сварным швом по ГОСТ 5264-80 прикрепленного к наружной поверхности конуса 3 на расстоянии h, равном 0,7 высоты Н конуса 3. На вертикальный вал 14, установленный соосно корпусу 1 и конусу 3 и выполненный из ст. 40ХН ГОСТ 4543-71, устанавливают оправки 5 (ст. 40ХН ГОСТ 4345-71) в количестве 3 штук: опорную оправку 8, среднюю оправку 7 и верхнюю оправку 6 с резцами 9, установленными на оправках 6 и 7. Опорную оправку 8 устанавливают ниже конуса 2 с калибрующей щелью, равной 7 мм, относительно конуса 2. Вертикальный вал 14 закрепляют в верхнем подшипнике 15, размещенном под крышкой 2, и в нижнем подшипнике 16, закрепленном на опоре 17 Крышку 2 (ст. 3 ГОСТ 15523-97) устанавливают на конус 3 и крепят к фланцу 12 верхней части конуса 3 с помощью болтовых соединений. Всю конструкцию прикрепляют к плите 18 (ст. 3 ГОСТ 14637-89), на которой также установлен привод 18, с электродвигателем 19, соединенный муфтой 21 с редуктором червячной передачи 20. Под опору 17 устанавливают зубчатое колесо 24 (ГОСТ 1050-88) прямозубой передачи 25 крутящего момента от редуктора червячной передачи 20.

Электродвигатель 19 типа АИРМ132М4 мощностью 11 кВт и частотой вращения 1450 об/мин, соединенный муфтой 21 с редуктором червячной передачи 20, через зубчатое колесо 24 с прямозубой передачей 25 передает крутящий момент вертикальному валу 14. Вертикальный вал 14 вращается на верхнем 15 и нижнем 16 подшипниках качения с частотой вращения 18,1 об/мин. Во внутреннюю часть конуса 3 работающего устройства через крышку 2 корпуса 1 загружают пробу от товарной партии губчатого титана крупностью 12-70 мм. Куски пробы губчатого титана подвергают механическому воздействию вертикальных ребер 4 конуса 3 и резцов 9, установленных на оправках 5. В результате вращения вертикального вала 14 с оправками 5 и резцами 9 происходит срез металла и, следовательно, его измельчение. Процесс измельчения пробы составляет 5-7 минут. Измельченные куски пробы губчатого титана до размера менее 7 мм, пройдя сквозь щель 10, самотеком ссыпаются по разгрузочному лотку 23 в короб для измельченной пробы.

Таким образом, предложенное устройство для измельчения проб губчатого титана позволяет повысить производительность работы устройства до 1,5 кг/мин за счет снижения простоев на ремонт и увеличения скорости разделки пробы до 5-7 минут и увеличить срок службы устройства до 5 лет за счет уменьшения перекосов конуса, поломок подшипников и вертикального вала и в целом износа всего устройства для измельчения проб губчатого титана.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНУСНАЯ ГИРАЦИОННАЯ ДРОБИЛКА | 1972 |

|

SU335002A1 |

| УСТРОЙСТВО ИЗМЕЛЬЧЕНИЯ | 2019 |

|

RU2711120C1 |

| МОДЕРНИЗИРУЮЩИЙ КОМПЛЕКТ РАСПРЕДЕЛИТЕЛЯ ОТКЛОНЕНИЯ ДЛЯ ВАЛКОВОЙ ДРОБИЛКИ, ВАЛКОВАЯ ДРОБИЛКА И СПОСОБ УСТАНОВКИ ТАКОГО КОМПЛЕКТА | 2018 |

|

RU2774685C2 |

| ГИДРАВЛИЧЕСКАЯ ВЕРХНЯЯ ПОДВЕСКА ДРОБЯЩЕГО КОНУСА КОНУСНОЙ ДРОБИЛКИ | 1968 |

|

SU206994A1 |

| Дробилка-сепаратор | 1980 |

|

SU910189A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА С УСОВЕРШЕНСТВОВАННЫМ ПРОТИВОДЕБАЛАНСОМ | 2015 |

|

RU2576449C1 |

| Конусная инерционная дробилка | 1990 |

|

SU1734823A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ/РАЗБОРКИ ВОЛНОВОЙ ГЕРМЕТИЧНОЙ ПЕРЕДАЧИ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ АБРАМОВА В.А. | 2013 |

|

RU2566584C2 |

| Конусная дробилка | 2001 |

|

RU2222379C2 |

| "Гирационная конусная дробилка | 1975 |

|

SU641986A1 |

Изобретение относится к измельчению металлов цветной металлургии, в частности проб губчатого титана. Устройство для измельчения содержит корпус с крышкой и конусом, вертикальный вал, опору, привод и разгрузочный лоток. На внутренней поверхности конуса размещены вертикальные ребра. Вертикальный вал снабжен оправкой со съемными резцами и соединен с подшипниками. Корпус дополнительно снабжен фланцем, жестко прикрепленным к верхней части корпуса. Конус снабжен двумя фланцами, жестко прикрепленными к верхней части конуса и к наружной поверхности конуса на расстоянии, равном 0,5-0,7 высоты конуса. Фланец на наружной поверхности конуса и фланец корпуса совмещены между собой и выполнены с возможностью разъема. Фланец верхней части конуса соединен с крышкой и выполнен с возможностью разъема. Оправка состоит из верхней, средней и опорной частей и выполнена с возможностью съема каждой части, а резцы размещены попарно на верхней и средней составных частях оправки, при этом опорная оправка размещена на вертикальном валу ниже основания конуса и образует с нижней частью конуса калибрующую щель, равную 3-10 мм. В устройстве уменьшены перекосы конуса, поломки подшипников и вертикального вала. 8 з.п. ф-лы, 2 ил.

1. Устройство для измельчения проб губчатого титана, включающее корпус с крышкой и конусом, на внутренней поверхности которого размещены вертикальные ребра, вертикальный вал, снабженный оправкой со съемными резцами и соединенный с подшипниками, опору, привод и разгрузочный лоток, отличающееся тем, что оно дополнительно снабжено фланцем, жестко прикрепленным к верхней части корпуса, и фланцами, жестко прикрепленными к верхней части конуса и к наружной поверхности конуса на расстоянии, равном 0,5-0,7 высоты конуса, при этом фланец на наружной поверхности конуса и фланец корпуса совмещены между собой и выполнены с возможностью разъема, фланец верхней части конуса соединен с крышкой и выполнен с возможностью разъема, оправка состоит из верхней, средней и опорной частей и выполнена с возможностью съема каждой части, а резцы размещены попарно на верхней и средней составных частях оправки, а опорная оправка размещена на вертикальном валу ниже основания конуса.

2. Устройство по п.1, отличающееся тем, что опорная оправка образует с нижней частью конуса калибрующую щель.

3. Устройство по пп.1 и 4, отличающееся тем, что размер калибрующей щели равен 3-10 мм.

4. Устройство по п.1, отличающееся тем, что вертикальные ребра, размещенные на внутренней поверхности конуса, выполнены со скосом в сторону вала.

5. Устройство по п.1, отличающееся тем, что вертикальный вал закреплен на двух подшипниках.

6. Устройство по п.1, отличающееся тем, что подшипник в верхней части вертикального вала размещен под крышкой.

7. Устройство по п.1, отличающееся тем, что корпус с конусом и с крышкой, опора и привод установлены на плите, выполненной с возможностью перемещения.

8. Устройство по п.1, отличающееся тем, что под опорой установлено зубчатое колесо с прямозубой передачей.

9. Устройство по п.1, отличающееся тем, что привод состоит из электродвигателя и редуктора, соединенных между собой муфтой.

| Дробилка для проб губчатого титана | 1990 |

|

SU1704825A1 |

| КОНУСНАЯ ГИРАЦИОННАЯ ДРОБИЛКА | 0 |

|

SU335002A1 |

| JP 2004305797 A, 04.11.2004 | |||

| "Гирационная конусная дробилка | 1975 |

|

SU641986A1 |

| Крышка для загрузочной коробки газогенератора | 1927 |

|

SU14532A1 |

Авторы

Даты

2013-06-10—Публикация

2011-10-25—Подача