Область изобретения

Настоящее изобретение относится к фосфату лития-железа со структурой оливина и к способу его анализа. Более конкретно, настоящее изобретение относится к фосфату лития-железа типа оливина, имеющему состав формулы I и содержащему Li3PO4 и/или Li2CO3.

Предпосылки изобретения

Технологическое развитие и возросший спрос на мобильное оборудование привели к резкому увеличению спроса на вторичные (аккумуляторные) батареи в качестве источников энергии. Среди этих вторичных батарей имеются в продаже и широко используются литиевые вторичные батареи, имеющие высокие плотность энергии и напряжение, длительный срок службы и низкую саморазрядку.

Во вторичных литиевых батареях в качестве активного анодного материала обычно используется углеродный материал. Также рассматривается использование в качестве активного анодного материала металлического лития, соединений серы, соединений кремния, соединений олова и тому подобного. Между тем, в качестве активного катодного материала во вторичных литиевых батареях обычно используется сложный оксид лития-кобальта (LiCoO2). Также рассматривается использование в качестве активного катодного материала сложных оксидов лития-марганца, таких как LiMnO2 со слоистой кристаллической структурой и LiMn2O4 с кристаллической структурой шпинели, а также сложного оксида лития-никеля (LiNiO2).

LiCoO2 в настоящее время используют благодаря его превосходным физическим свойствам, таким как циклический ресурс, но он имеет недостатки низкой стабильности и высокой стоимости из-за использования кобальта, природные ресурсы которого ограничены, и ограничений массового применения в качестве источника энергии для электрических автомобилей. LiNiO2 является непригодным для практического применения в массовом производстве при разумных затратах из-за множества особенностей, связанных со способами его получения. Оксиды лития-марганца, такие как LiMnO2 и LiMn2O4, имеют недостаток короткого циклического ресурса.

В последние годы изучались способы использования фосфата лития-переходного металла в качестве активного катодного материала. Фосфат лития-переходного металла в принципе разделяется на LixM2(PO4)3 со структурой NASICON (натриевый суперионный проводник) и LiMPO4 со структурой оливина и, как обнаружено, демонстрирует превосходную высокотемпературную стабильность по сравнению с обычным LiCoO2. В настоящее время Li3V2(PO4)3 является наиболее широко известным соединением со структурой NASICON, а LiFePO4 и Li(Mn,Fe)PO4 являются наиболее широко известными соединениями со структурой оливина.

Среди соединений со структурой оливина LiFePO4 имеет высокое напряжение в 3,5 В и высокую объемную плотность в 3,6 г/см3 по сравнению с литием, имеет теоретическую емкость 170 мА·ч/г и демонстрирует превосходную высокотемпературную стабильность по сравнению с кобальтом (Co), а также использует дешевое Fe, таким образом являясь в высшей степени применимым в качестве активного катодного материала для вторичных литиевых батарей.

Однако LiFePO4 демонстрирует низкую электропроводность, таким образом невыгодно вызывая увеличение внутреннего сопротивления батарей, когда он используется в качестве активного катодного материала. Это увеличение также приводит к увеличению потенциала поляризации, когда электрические цепи замыкаются, а значит понижает емкость батареи.

В этой связи предшествующие аналоги, включая публикацию заявки на патент Японии № 2001-110414 и т.п., описывают введение проводящего материала в фосфат металлов типа оливина для улучшения проводимости.

Однако LiFePO4 обычно получают твердофазным способом или гидротермальным способом, используя Li2CO3 или LiOH в качестве источника лития. Эти способы имеют тот недостаток, что во время прокаливания получается большой объем Li2CO3 из-за источников лития и углерода, добавляемых для улучшения электропроводности.

Такой Li2CO3 может разлагаться при зарядке или реагировать с электролитическим раствором с получением газообразного CO2, таким образом невыгодно образуя избыточное количество газа во время хранения или рабочих циклов. Это также вызывает невыгодное явление набухания и ухудшение высокотемпературной стабильности.

Соответственно, имеется возрастающая потребность в фосфате лития-железа, таком как LiFePO4, который обладает превосходной электропроводностью, но в то же время содержит минимальное количество Li2CO3.

Сущность изобретения

Поэтому настоящее изобретение было создано для решения вышеуказанных проблем и других технических проблем, которые еще должны быть решены.

В результате разнообразных широких и интенсивных исследований и экспериментов по решению описанных выше проблем авторы настоящего изобретения обнаружили, что фосфат лития-железа, имеющий кристаллическую структуру оливина, содержащий Li3PO4 и минимум Li2CO3, может уменьшить явление набухания и таким образом улучшить не только высокотемпературную стабильность, но и токовые свойства благодаря высокой ионной проводимости. На основании этого открытия и было создано настоящее изобретение.

Краткое описание чертежей

Указанные выше и другие задачи, признаки и другие преимущества настоящего изобретения будут поняты более ясно из следующего далее подробного описания, приведенного в сочетании с прилагаемыми чертежами, на которых:

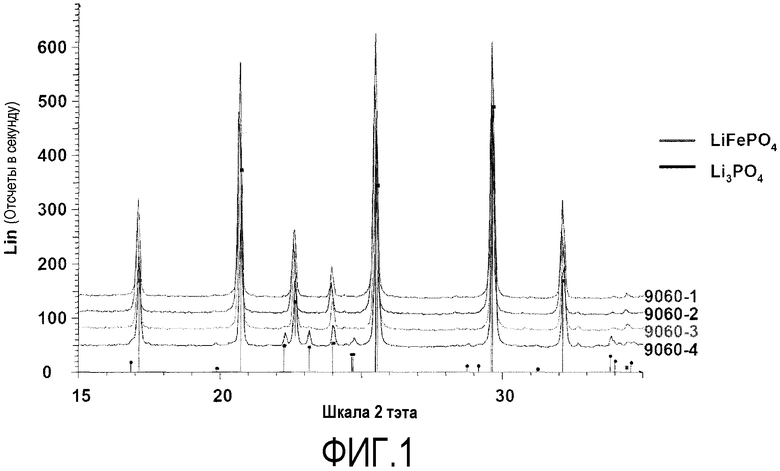

ФИГ.1 представляет собой график, показывающий результаты выполненного с Co рентгеновского анализа LiFePO4, полученного в Примерах, для подтверждения присутствия Li3PO4 в Экспериментальном примере 2;

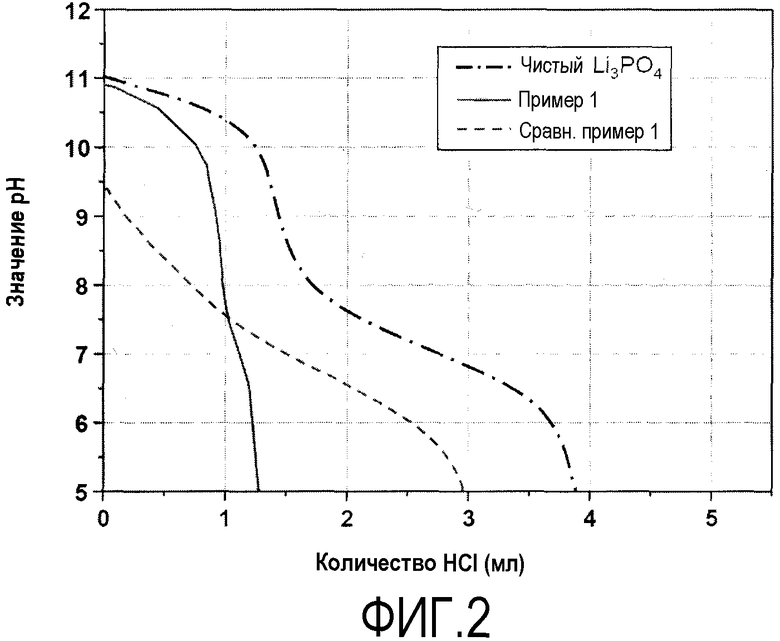

ФИГ.2 представляет собой график, показывающий изменения pH в соответствии с количествами добавленной HCl для Примера 1, Сравнительного примера 1 и чистого Li3PO4 в Экспериментальном примере 1;

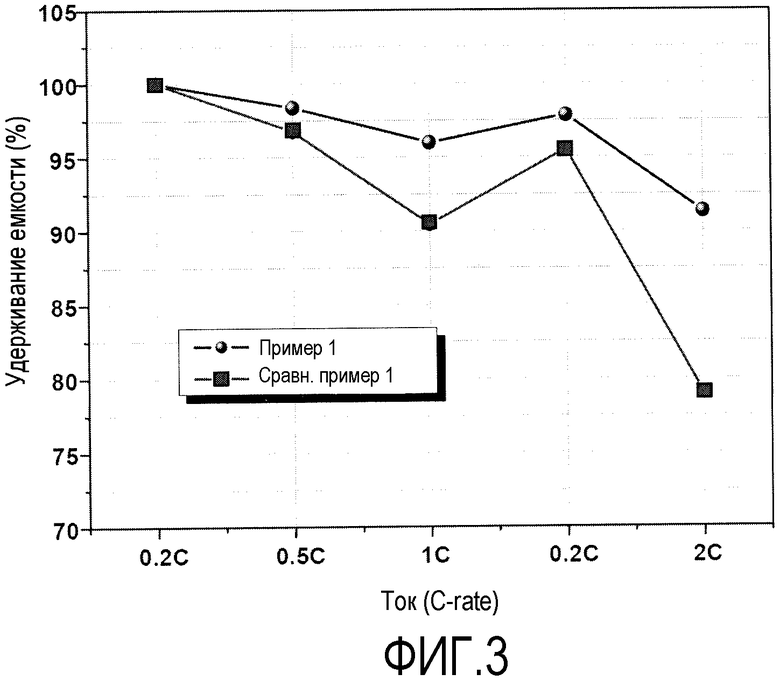

ФИГ.3 представляет собой график, показывающий сохранение емкости при увеличении коэффициента тока по емкости (C-rate) для батарей из Примера 1 и Сравнительного примера 1 в Экспериментальном примере 1;

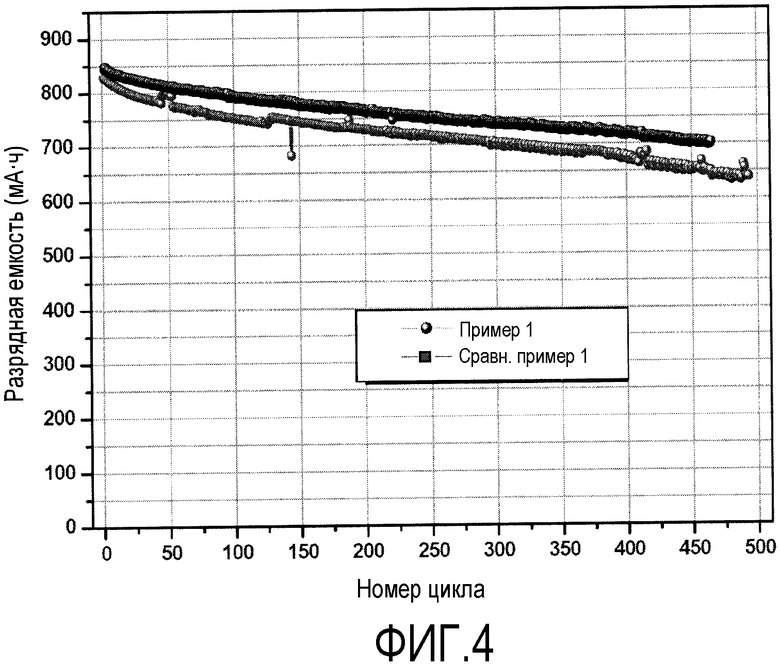

ФИГ.4 представляет собой график, показывающий разрядную емкость при увеличении числа циклов для батарей из Примера 1 и Сравнительного примера 1 в Экспериментальном примере 3; и

ФИГ.5 представляет собой график, показывающий свойства при высокотемпературном хранении для батарей из Примеров 1 и 4 и Сравнительного примера 1 в Экспериментальном примере 3.

Подробное описание предпочтительных вариантов осуществления

1. Фосфат лития-железа типа оливина

В соответствии с одним аспектом настоящего изобретения вышеуказанные и другие задачи могут быть решены с помощью фосфата лития-железа типа оливина, имеющего состав, представленный нижеприведенной формулой I, содержащего 0,1-5% по массе Li3PO4, в расчете на общую массу соединения, и не содержащего Li2CO3 или, если он присутствует, содержащего Li2CO3 в количестве, меньшем чем 0,25% по массе:

Li1+aFe1-xMx(PO4-b)Xb (I)

где

M выбран из Al, Mg, Ti и их сочетаний;

X выбран из F, S, N и их сочетаний;

-0,5 ≤ a ≤ +0,5;

0 ≤ x ≤ 0,5; и

0 ≤ b ≤ 0,1.

Такой фосфат лития-железа содержит крайне малое количество карбоната лития, таким образом уменьшая газообразование и демонстрируя превосходную высокотемпературную стабильность и стабильность при хранении. В дополнение, фосфат лития-железа содержит Li3PO4, который имеет исключительно превосходную электрохимическую стабильность, термическую стабильность и ионную проводимость, таким образом выгодно демонстрируя превосходные токовые свойства, когда он используется в качестве активного катодного материала для литиевых вторичных батарей. Как таковая идея о том, что введение Li3PO4 в фосфат лития-железа вызывает улучшение его электропроводности, является новой.

Как упоминается выше, Li2CO3 может образовываться по реакции углеродного материала, добавляемого для улучшения проводимости, с ионами лития, или же представлять собой непрореагировавший остаточный предшественник лития. Является предпочтительным, чтобы содержание Li2CO3 было как можно меньшим. В частности, явление набухания может увеличиваться, когда Li2CO3 присутствует в количестве, не меньшем чем 0,25% по массе. Соответственно, Li2CO3 предпочтительно присутствует в количестве, меньшем чем 0,25% по массе, более предпочтительно, не превышающем 0,1% по массе.

Между тем, Li3PO4 демонстрирует исключительно превосходную электрохимическую стабильность и превосходную термическую стабильность. Соответственно, Li3PO4 может улучшать высокотемпературную стабильность фосфата лития-железа типа оливина, не вызывая побочных реакций в батареях и не ухудшая их свойства при зарядке/разрядке. Кроме того, Li3PO4 может улучшать ионную проводимость, таким образом выгодно компенсируя низкую проводимость фосфата лития-железа типа оливина и улучшая токовые свойства батарей. Когда Li3PO4 присутствует в количестве, превышающем 5% по массе, емкость батарей невыгодно ухудшается при эквивалентных других условиях. Соответственно, требуется, чтобы Li3PO4 присутствовал в количестве от 0,1 до 5% по массе.

Li3PO4 может добавляться отдельно или образовываться в процессе получения фосфата лития-железа сверхкритическим гидротермальным способом.

Фосфат лития-железа типа оливина, содержащий заметное количество Li3PO4 и/или Li2CO3 в соответствии с настоящим изобретением, имеет pH от 8,5 до 11,5, более предпочтительно от 10,0 до 11,5.

В предпочтительном варианте осуществления содержание Li3PO4 и Li2CO3 может измеряться с помощью рН-метрического титрования.

Более конкретно, содержание Li3PO4 и Li2CO3 может быть определено смешиванием 10 г образца со 100 мл дистиллированной воды, с последующим перемешиванием в течение 5 минут, фильтрованием и титрованием кислотой, такой как HCl.

Раствор (100 мл) содержит по существу весь Li3PO4 и Li2CO3 в образце. Альтернативно, раствор может быть получен посредством поочередных пропитки и декантирования образца (10 г). Этот случай не сильно зависит от таких факторов, как общее время, на которое добавляется образец.

Специалисты в данной области техники заметят, что вид, концентрация, уровень pH и т.п. кислоты, используемой для титрования, может подходящим образом изменяться по мере необходимости. Эти изменения должны рассматриваться как попадающие в рамки объема изобретения.

Является предпочтительным, чтобы большая часть Li2CO3 и Li3PO4 присутствовала на поверхности частиц фосфата лития-железа типа оливина. Это связано с тем, что в случае, когда Li3PO4 присутствует на поверхности частиц, этот Li3PO4 может преимущественно эффективно улучшать ионную проводимость, в то время как в том случае, когда Li2CO3 присутствует в частицах фосфата лития-железа типа оливина, трудно удалять частицы. Между тем, фосфат лития-железа типа оливина имеет состав нижеприведенной формулы I

Li1+aFe1-xMx(PO4-b)Xb (I),

где М выбран из Al, Mg, Ti и их сочетаний;

Х выбран из F, S, N и их сочетаний; и

-0,5≤а≤+0,5, 0≤х≤0,5, 0≤b≤0,1.

В формуле I, когда а, b и х находятся вне определенного выше диапазона, могут ухудшаться проводимость, емкость или токовые свойства, или же фосфат лития-железа может терять свою структуру оливина.

В формуле I х может быть равен нулю, и элементарный металл, М, является необязательным элементом, что представлено как Li1+aFePO4. Когда фосфат лития-железа содержит М, кристаллическая структура оливина преимущественно становится очень стабильной, тем самым улучшается электропроводность. Вместе с тем, нежелательно, чтобы М присутствовал в количестве 0,5 или выше, поскольку это может вызывать ухудшение емкости.

В некоторых случаях, для того чтобы увеличить проводимость, фосфат лития-железа может быть покрыт проводящим материалом, выбранным из углерода, благородных металлов, металлов, проводящих полимеров и их сочетаний. В частности, преимущественно, покрытый углеродом фосфат лития-железа может эффективно улучшать проводимость без большого увеличения затрат на получение и массы.

В дополнение к этому, форма фосфата лития-железа типа оливина конкретно не ограничена. Предпочтительно, фосфат лития-железа типа оливина может иметь сферическую форму с точки зрения насыпной плотности.

В предпочтительном варианте осуществления фосфат лития-железа типа оливина может представлять собой вторичные частицы, имеющие средний диаметр частицы (D50) от 5 до 40 мкм, образованные агрегированием первичных частиц, имеющих средний диаметр частицы (D50) от 100 до 300 нм.

Когда средний диаметр частицы у первичных частиц является слишком большим, ионная проводимость невыгодно ухудшается. С другой стороны, первичные частицы, имеющие слишком маленький средний диаметр частицы, трудно получать.

В дополнение к этому, когда средний диаметр частицы у вторичных частиц является слишком большим, это является нежелательным, потому что увеличивается пористость между вторичными частицами и ухудшается насыпная плотность. С другой стороны, когда средний диаметр частицы у вторичных частиц является слишком малым, это является нежелательным, потому что такие частицы не позволяют проявиться эффективности процесса. В частности, вторичные частицы предпочтительно имеют средний диаметр частицы от 5 до 40 мкм с точки зрения смешивания суспензии и гладкости поверхности электрода. Является нежелательным, чтобы вторичные частицы имели средний диаметр частицы 40 мкм или выше, поскольку при смешивании суспензии медленно происходит выпадение в осадок.

Преимущественно, использование фосфата лития-железа типа оливина в виде вторичных частиц делает возможным уменьшение количеств связующего и растворителя, используемых для получения электрода, сокращая периоды смешивания и сушки и таким образом улучшая эффективность процесса.

В более предпочтительном варианте осуществления вторичные частицы могут иметь пористость от 15 до 40%. Эти вторичные частицы с высокой пористостью могут частично деформироваться во время прессования при получении электрода и преобразовываться в первичные частицы, таким образом улучшая электропроводность. В результате, емкость и плотность энергии электродов и батарей могут быть доведены до максимума. В соответствии с настоящим изобретением фосфат лития-железа типа оливина может быть получен сверхкритическим гидротермальным способом.

Более конкретно, получение фосфата лития-железа может осуществляться в соответствии со следующими стадиями (a)-(c):

(a) первичное смешивание исходных материалов вместе с подщелачивающим агентом для выпадения в осадок гидроксида переходного металла;

(b) вторичное смешивание сверхкритической или докритической воды со смесью, полученной на стадии (a), для синтеза сложного оксида лития-металла и его сушка; и

(c) прокаливание сложного оксида лития-металла.

На стадии (a) в качестве предшественника лития может использоваться один из ингредиентов, Li2CO3, Li(OH), Li(OH)·H2O, LiNO3 или что-либо подобное. В качестве предшественника железа (Fe) может использоваться соединение, содержащее двухвалентное железо, такое как FeSO4, FeC2O4·2H2O или FeCl2. В качестве предшественника фосфора (P) может использоваться соль аммония, такая как H3PO4, NH4H2PO4, (NH4)2HPO4 или P2O5.

В дополнение, подщелачивающий агент может представлять собой гидроксид щелочного металла, гидроксид щелочноземельного металла или соединение аммиака.

На стадии (b) сверхкритическая или докритическая вода может иметь температуру от 200 до 700°C при давлении от 180 до 550 бар. На стадии (c) температура прокаливания может составлять 600-1200°C.

В дополнение, фосфат лития-железа в виде вторичных частиц может быть получен сушкой смеси, состоящей из первичных частиц, имеющих заданный диаметр частицы, связующего и растворителя, с последующим агрегированием. Предпочтительно, первичные частицы и связующее присутствуют в смеси в количестве от 5 до 20 мас.% и от 5 до 20 мас.% соответственно, по отношению к массе растворителя.

Пористость вторичных частиц может регулироваться изменением соотношения первичных частиц и растворителя. Примеры растворителя, используемого на этой стадии, могут включать все органические растворители, включая полярные растворители, такие как вода, и неполярные растворители. Примеры связующего, используемого на этой стадии, включают, но не ограничиваются ими, сахарозу и сахара на основе лактозы, полимеры на основе ПВДФ или ПЭ и битумы, которые являются растворимыми в полярном растворителе.

Сушка и получение вторичных частиц могут осуществляться в одно и то же время с помощью различных способов, известных в данной области техники, включая сушку распылением, сушку в псевдоожиженном слое, вибрационную сушку и тому подобное. В частности, предпочтительной является ротационная сушка распылением, поскольку она делает возможным получение вторичных частиц в форме сфер и таким образом улучшает насыпную плотность.

Сушка может осуществляться при 120-200°C в атмосфере инертного газа (например, Ar, N2).

2. Катодная смесь

Настоящее изобретение предусматривает катодную смесь, содержащую фосфат лития-железа в качестве активного катодного материала. В дополнение к активному катодному материалу, катодная смесь может необязательно содержать проводящий материал, связующее, наполнитель и тому подобное.

Проводящий материал обычно добавляют в количестве от 1 до 30% по массе, по отношению к общей массе состава, включая активный катодный материал. Любой проводящий материал может использоваться без каких-либо ограничений при условии, что он имеет подходящую проводимость, не вызывая неблагоприятных химических изменений в изготовленной вторичной батарее. В качестве примеров проводящих материалов, которые могут использоваться в настоящем изобретении, можно упомянуть проводящие материалы, включающие в себя графит, такой как природный или искусственный графит; углеродные сажи, такие как углеродная сажа, ацетиленовая сажа, сажа Ketjen, канальная сажа, печная сажа, ламповая сажа и термическая сажа; проводящие волокна, такие как углеродные волокна и металлические волокна; металлические порошки, такие как порошок фторида углерода, порошок алюминия и порошок никеля; проводящие нитевидные кристаллы, такие как оксид цинка и титанат калия; проводящие оксиды металлов, такие как оксид титана; и производные полифенилена.

Связующее представляет собой компонент, который помогает связывать активный материал с проводящим материалом и токосъемником. Связующее обычно добавляют в количестве от 1 до 30% масс, по отношению к общей массе состава, включая активный анодный материал. Примеры связующего включают поливинилиден, поливиниловый спирт, карбоксиметилцеллюлозу (КМЦ), крахмал, гидроксипропилцеллюлозу, регенерированную целлюлозу, поливинилпирролидон, тетрафторэтилен, полиэтилен, полипропилен, терполимер этилен-пропилен-диенового мономера (ЭПДМ), сульфонированный ЭПДМ, стирол-бутадиеновый каучук, фтористый каучук и различные сополимеры.

Наполнитель представляет собой компонент, используемый для ингибирования расширения электрода. Нет каких-либо ограничений на наполнитель, при условии, что он не вызывает неблагоприятных химических изменений в изготовленной батарее и представляет собой волокнистый материал. В качестве примеров наполнителя могут использоваться олефиновые полимеры, такие как полиэтилен и полипропилен; и волокнистые материалы, такие как стекловолокно и углеродные волокна.

Между тем, активный катодный материал может состоять из фосфата лития-железа типа оливина в соответствии с настоящим изобретением в отдельности или в сочетании с другими сложными оксидами лития-переходного металла.

Примеры такого сложного оксида лития-переходного металла включают, но не ограничиваются ими, слоистые соединения, такие как оксид лития-кобальта (LiCoO2) и оксид лития-никеля (LiNiO2), или соединения, замещенные одним или более переходными металлами; оксиды лития-марганца, такие как соединения формулы Li1+yMn2-yO4 (0≤y≤0,33), LiMnO3, LiMn2O3 и LiMnO2; оксид лития-меди (Li2CuO2); оксиды ванадия, такие как LiV3O8, LiFe3O4, V2O5 и Cu2V2O7; литиированные оксиды никеля типа с активным центром на Ni формулы LiNi1-yMyO2 (M = Co, Mn, Al, Cu, Fe, Mg, B или Ga, и 0,01≤y≤0,3); сложные оксиды лития-марганца формулы LiMn2-yMyO2 (M = Co, Ni, Fe, Cr, Zn или Ta, и 0,01≤y≤0,1) или формулы Li2Mn3MO8 (M = Fe, Co, Ni, Cu или Zn); LiMn2O4, где часть Li замещена ионами щелочноземельных металлов; дисульфидные соединения; и Fe2(MoO4)3.

3. Катод

Настоящее изобретение предусматривает катод, в котором катодная смесь нанесена на токосъемник.

Катод для вторичных батарей может быть получен нанесением суспензии, полученной смешиванием катодной смеси с растворителем, таким как НМП, на катодный токосъемник, с последующей сушкой и прессованием прокаткой.

Катодный токосъемник обычно изготавливают имеющим толщину от 3 до 500 мкм. Не имеется каких-либо ограничений на катодный токосъемник, при условии, что он имеет подходящую проводимость и не вызывает неблагоприятных химических изменений в изготовленной батарее. В качестве примеров катодного токосъемника могут быть упомянуты нержавеющая сталь, алюминий, никель, титан, спеченный углерод, а также алюминий или нержавеющая сталь, поверхность которых обработана углеродом, никелем, титаном или серебром. Если необходимо, эти токосъемники могут также обрабатываться для формирования тонких неоднородностей на их поверхности с тем, чтобы увеличить прочность адгезии к активным катодным материалам. В дополнение, токосъемники могут использоваться в различных формах, включая пленки, листы, фольгу, сетки, пористые структуры, пены и нетканые материалы.

4. Вторичная литиевая батарея

Настоящее изобретение предусматривает вторичную литиевую батарею, содержащую катод, анод, сепаратор и содержащий соль лития неводный электролит.

Например, анод получают нанесением анодной смеси, содержащей активный анодный материал, на анодный токосъемник, с последующей сушкой. Анодная смесь может содержать вышеупомянутые ингредиенты, т.е. проводящий материал, связующее и наполнитель.

Анодный токосъемник обычно изготавливают имеющим толщину от 3 до 500 мкм. Не имеется каких-либо ограничений на анодный токосъемник, при условии, что он имеет подходящую проводимость и не вызывает неблагоприятных химических изменений в изготовленной батарее. В качестве примеров анодного токосъемника могут быть упомянуты медь, нержавеющая сталь, алюминий, никель, титан, спеченный углерод, а также медь или нержавеющая сталь, поверхность которых обработана углеродом, никелем, титаном или серебром, и алюминиево-кадмиевые сплавы. Подобно катодному токосъемнику, если необходимо, эти токосъемники могут также обрабатываться для формирования тонких неоднородностей на их поверхности с тем, чтобы увеличить прочность адгезии к активным анодным материалам. В дополнение, токосъемники могут использоваться в различных формах, включая пленки, листы, фольгу, сетки, пористые структуры, пены и нетканые материалы.

Сепаратор располагается между катодом и анодом. В качестве сепаратора используют изолирующую тонкую пленку, имеющую высокую ионную проницаемость и механическую прочность. Сепаратор, как правило, имеет диаметр пор от 0,01 до 10 мкм и толщину от 5 до 300 мкм. В качестве сепаратора используют листы или нетканые материалы, выполненные из олефинового полимера, такого как полипропилен, и/или из стекловолокна или полиэтилена, которые обладают химической стойкостью и гидрофобностью. Когда в качестве электролита используют твердый электролит, такой как полимер, этот твердый электролит может также служить и как сепаратор, и как электролит.

Содержащий соль лития неводный электролит состоит из неводного электролита и соли лития. В качестве неводного электролита может использоваться неводный электролитический раствор, твердый электролит и неорганический твердый электролит.

В качестве неводного электролитического раствора, который может использоваться в настоящем изобретении, например, могут быть упомянуты апротонные органические растворители, такие как н-метил-2-пироллидинон, пропиленкарбонат, этиленкарбонат, бутиленкарбонат, диметилкарбонат, диэтилкарбонат, гамма-бутиролактон, 1,2-диметоксиэтан, тетрагидроксифранк, 2-метилтетрагидрофуран, диметилсульфоксид, 1,3-диоксолан, формамид, диметилформамид, диоксолан, ацетонитрил, нитрометан, метилформиат, метилацетат, сложный триэфир фосфорной кислоты, триметоксиметан, производные диоксолана, сульфолан, метилсульфолан, 1,3-диметил-2-имидазолидинон, производные пропиленкарбоната, производные тетрагидрофурана, простой эфир, метилпропионат и этилпропионат.

В качестве примеров органического твердого электролита, используемого в настоящем изобретении, могут быть упомянуты производные полиэтилена, производные полиэтиленоксида, производные полипропиленоксида, полимеры сложных эфиров фосфорной кислоты, перемешанный полилизин, сульфид сложного полиэфира, поливиниловые спирты, поливинилиденфторид и полимеры, содержащие группы ионной диссоциации.

В качестве примеров неорганического твердого электролита, используемого в настоящем изобретении, могут быть упомянуты нитриды, галогениды и сульфаты лития, такие как Li3N, LiI, Li5NI2, Li3N-LiI-LiOH, LiSiO4, LiSiO4-LiI-LiOH, Li2SiS3, Li4SiO4, Li4SiO4-LiI-LiOH и Li3PO4-Li2S-SiS2.

Соль лития представляет собой материал, который легко растворяется в вышеупомянутом неводном электролите, и может включать, например, LiCl, LiBr, LiI, LiClO4, LiBF4, LiB10Cl10, LiPF6, LiCF3SO3, LiCF3CO2, LiAsF6, LiSbF6, LiAlCl4, CH3SO3Li, CF3SO3Li, (CF3SO2)2NLi, хлорборан лития, литиевую соль низшей алифатической карбоновой кислоты, тетрафенилборат и имид лития.

Дополнительно, для того чтобы улучшить характеристики зарядки/разрядки и огнезащитные свойства, к неводному электролиту могут добавляться, например, пиридин, триэтилфосфит, триэтаноламин, простой циклический эфир, этилендиамин, н-глим, триамид гексафосфорной кислоты, производные нитробензола, сера, хинониминовые красители, N-замещенный оксазолидинон, N,N-замещенный имидазолидин, простой диалкиловый эфир этиленгликоля, соли аммония, пиррол, 2-метоксиэтанол, трихлорид алюминия или что-либо подобное. Если необходимо, для того чтобы придать невоспламеняемость, неводный электролит может дополнительно содержать галогеносодержащие растворители, такие как четыреххлористый углерод и трифторэтилен. Кроме того, для того чтобы улучшить характеристики высокотемпературного хранения, неводный электролит может дополнительно содержать газообразный диоксид углерода.

5. Способ анализа фосфата лития-железа

Настоящее изобретение также предусматривает способ анализа присутствия в фосфате лития-железа Li3PO4 и/или Li3Fe2(PO4)3 и его содержания, если он присутствует.

Конкретно, в одном варианте осуществления предусматривается способ для подтверждения того, содержит ли фосфат лития-железа с составом формулы I и кристаллической структурой оливина Li3PO4 или нет, при котором используется дифракция рентгеновского излучения элемента, имеющего Ka от 1,6 до 2. Элемент, имеющий Ka от 1,6 до 2, может представлять собой кобальт (Co) или железо (Fe).

Li3PO4 характеризуется тем, что его нелегко обнаружить с помощью дифракции рентгеновского излучения Cu или Ka из-за интерференции. Соответственно, авторы настоящего изобретения подтвердили с помощью разнообразных попыток, что применение дифракции рентгеновского излучения с использованием элемента, имеющего Ka от 1,6 до 2, делает возможным эффективный анализ присутствия Li3PO4.

В дополнение, в другом варианте осуществления предусматривается способ исследования количества Li2CO3 и/или Li3PO4, присутствующего в фосфате лития-железа с составом формулы I и кристаллической структурой оливина, который включает в себя смешивание 10 г образца со 100 мл дистиллированной воды, перемешивание смеси в течение 5-10 минут, фильтрование реакционной смеси, титрование фильтрата кислотой и измерение pH получившегося раствора.

Способ измерения содержания Li2CO3 или Li3PO4 с достаточно высокой точностью может осуществляться с помощью рН-метрического титрования.

Пропитку и декантирование можно осуществлять поочередно, позволяя Li2CO3 или Li3PO4, содержащемуся в образце, переходить в дистиллированную воду, и, таким образом, улучшить точность измерения содержания. Этот способ не сильно зависит от таких факторов, как общее время добавления образца.

Не имеется ограничений на кислоту, используемую при титровании. Предпочтительной является HCl.

Примеры

Теперь, настоящее изобретение будет описываться более подробно со ссылками на нижеследующие примеры. Эти примеры приводятся только для иллюстрации настоящего изобретения и не должны рассматриваться как ограничивающие объем и дух настоящего изобретения.

В представленных примерах содержание водорастворимого основания, присутствующего в порошке, измеряли в соответствии со следующим способом.

Примеры 1-6 и сравнительный пример 1

Водный раствор, содержащий 0,5 моль сульфата железа (FeSO4·7H2O) и 0,55 моль фосфата, закачивали в первый смеситель под давлением 270 бар с расходом 10 мл/мин при температуре окружающей среды и раствор, содержащий аммиачную воду и гидроксид лития (NH3 0,05 моль, LiOH·H2O 1 моль), закачивали в него при заданном давлении с расходом 10 мл/мин при температуре окружающей среды. К водному раствору сульфата железа добавляли 1%-ный водный раствор сахарозы (C12H22O11, масс/масс). Сверхчистую воду примерно 450°C закачивали во второй смеситель под давлением 270 бар с расходом 120 мл/мин. Получившемуся составу давали стоять в реакторе при 380°C в течение 15 секунд, а затем охлаждали и концентрировали. Полученный в результате концентрат сушили в распылительной сушилке при 150°C и прокаливали в печи в атмосфере азота при 700°C в течение 10 часов с получением фосфата лития-железа (LiFePO4) из Примера 1.

Фосфаты лития-железа из Примеров 2-6 и Сравнительного примера 1 приготавливали таким же образом, как и в Примере 1, но изменяя pH, как приведено в следующей таблице 1, контролируя количество добавляемого аммиака.

Экспериментальный пример 1: Измерение содержания Li2CO3 и Li3PO4 (pH-метрическое титрование)

Сначала 10 г частиц фосфата лития-железа, полученных в Примере 2-6 и Сравнительном примере 1, перемешивали в 100 мл дистиллированной воды в течение 5 минут, с последующим фильтрованием. Затем к полученному фильтрату добавляли 0,1M раствор HCl, смесь подвергали pH-метрическому титрованию при перемешивании и регистрировали pH как функцию времени. Этот эксперимент осуществляли до тех пор, пока pH не достигнет 3 или ниже, и расход определяли соответствующим образом, так что титрование занимало примерно 20-30 минут. Содержание водорастворимого основания вычисляли по количеству использованной кислоты до тех пор, пока pH не достигнет 5 или ниже, и водорастворимое основание характеризовали по свойствам профиля pH.

Полученные таким образом результаты показаны в нижеприведенной таблице 1, а график, показывающий изменение pH как функцию добавленного количества HCl для Примера 1 и Сравнительного примера 1 и чистого Li3PO4, показан на ФИГ.2.

Как можно увидеть из вышеприведенной таблицы 1, фосфаты лития-железа в соответствии с Примерами настоящего изобретения имеют по меньшей мере pH 8,5, предпочтительно, по меньшей мере pH 10,0.

Экспериментальный пример 2: Подтверждение присутствия Li3PO4 (дифракция рентгеновского излучения Co)

Для того чтобы подтвердить присутствие Li3PO4, LiFePO4, полученные в нескольких Примерах, анализировали с помощью рентгеновского излучения Co, и полученные таким образом результаты показаны на ФИГ.1.

Как можно увидеть из ФИГ.1, хотя LiFePO4, синтезированный при сверхкритических и сверхкритических/докритических условиях, содержит примеси, образуется только Li3PO4. Рентгеновское излучение Cu не может точно подтвердить, содержит ли LiFePO4 примеси или нет, из-за шума, вызываемого Fe. Соответственно, структура примесей может быть точно подтверждена с помощью анализа по рентгеновскому излучению Co, как показано на ФИГ.1.

Примеси могут оставаться при обычном синтезе LiFePO4, поскольку для гидротермальной реакции используется избыток соединений, содержащих Li и P. Однако, как можно увидеть из анализа XRD на ФИГ.1, при сверхкритическом синтезе образуется только Li3PO4, или же Li2CO3 образуется в исключительно малом количестве. С другой стороны, в соответствии с тем способом (например, твердофазным способом), где обеспечивается кристалличность при прокаливании, Li, Fe и P реагируют с углеродом, когда они реагируют друг с другом, таким образом неизбежно вызывая образование относительно большого количества Li2CO3.

Экспериментальный пример 3: Испытания характеристик

Изготовили вторичные батареи с использованием фосфата лития-железа из Примеров 1 и 2 и Сравнительного примера 1 в качестве активных катодных материалов и испытали их на такие свойства, как токовые свойства или высокотемпературные свойства.

Конкретно, 90% по массе фосфата лития-железа в качестве активного катодного материала, 5% по массе Super-P в качестве проводящего материала и 5% по массе ПВДФ в качестве связующего добавляли к НМП (н-метил-2-пирролидону) для приготовления суспензии катодной смеси. Суспензию катодной смеси наносили на одну поверхность алюминиевой фольги, с последующими сушкой и прессованием, для изготовления катода.

95% по массе углерода в качестве активного анодного материала, 1,5% по массе Super-P в качестве проводящего материала и 3,5% по массе ПВДФ в качестве связующего добавляли к НМП в качестве растворителя для приготовления суспензии анодной смеси. Суспензию анодной смеси наносили на одну поверхность алюминиевой фольги, с последующими сушкой и прессованием, для изготовления анода.

Катод и анод укладывали слоями, используя Cellguard™ в качестве сепаратора, для изготовления электродного комплекта, и к электродному комплекту добавляли литиевый неводный электролит, содержащий 1M LiPF6 в смешанном растворителе из циклических и линейных карбонатов, для изготовления батареи (полимерная батарея 423450).

Батареи, изготовленные из активных катодных материалов Примера 1 и Сравнительного примера 1, измеряли на коэффициент сохранения емкости при увеличении коэффициента тока по емкости (C-rate), и полученные таким образом результаты показаны в виде графика на ФИГ.3. Как можно увидеть из ФИГ.3, батарея по настоящему изобретению (Пример 1) продемонстрировала значительно превосходящее сохранение емкости при увеличении коэффициента тока по емкости по сравнению со Сравнительным примером 1.

Также батареи измеряли на разрядную емкость при увеличении числа циклов, и полученные таким образом результаты показаны на ФИГ.4. Как можно увидеть из ФИГ.4, батарея согласно настоящему изобретению (Пример 1; представлена верхней кривой на графике) продемонстрировала превосходящие свойства циклирования по сравнению со Сравнительным примером 1.

Дополнительно, батареи, изготовленные из активных катодных материалов из Примеров 1 и 4 и Сравнительного примера 1, измеряли на свойства высокотемпературного хранения, и полученные таким образом результаты показаны на графике ФИГ.5. Свойства высокотемпературного хранения измеряли путем помещения полностью заряженных батарей в камеру при высокой температуре 90°C на 4 часа и измерения изменений толщины батарей при температуре окружающей среды. Как можно увидеть из ФИГ.5, батареи согласно настоящему изобретению (Примеры 1 и 4) претерпевали значительно меньшее увеличение толщины как функции времени по сравнению со Сравнительным примером 1.

Эти результаты демонстрируют, что батареи согласно настоящему изобретению обладают превосходными токовыми свойствами, свойствами циклирования и свойствами высокотемпературного хранения.

Промышленная применимость

Как видно из приведенного выше описания, фосфат лития-железа согласно настоящему изобретению содержит соответствующее количество Li3PO4 и исключительно малое количество Li2CO3, таким образом преимущественно придавая вторичным литиевым батареям стабильность при высокотемпературном хранении, а также свойства стабильности и токовые свойства, когда он используется в качестве активного катодного материала для вторичных литиевых батарей.

Хотя выше в иллюстративных целях были описаны предпочтительные варианты осуществления настоящего изобретения, специалисты в данной области техники заметят, что возможны различные модификации, дополнения и замены без отклонения от объема и духа изобретения, как раскрыто в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКТИВНЫЙ КАТОДНЫЙ МАТЕРИАЛ, ОБЕСПЕЧИВАЮЩИЙ УЛУЧШЕННУЮ ЭФФЕКТИВНОСТЬ И ПЛОТНОСТЬ ЭНЕРГИИ ЭЛЕКТРОДА | 2009 |

|

RU2467434C1 |

| КАТОДНАЯ СМЕСЬ С УЛУЧШЕННОЙ ЭФФЕКТИВНОСТЬЮ И УДЕЛЬНОЙ ЭНЕРГИЕЙ ЭЛЕКТРОДА | 2009 |

|

RU2454755C1 |

| КАТОД НА ОСНОВЕ ДВУХ ВИДОВ СОЕДИНЕНИЙ И ВКЛЮЧАЮЩАЯ ЕГО ЛИТИЕВАЯ ВТОРИЧНАЯ БАТАРЕЯ | 2010 |

|

RU2501124C1 |

| ФОСФАТ ЛИТИЯ-ЖЕЛЕЗА, ИМЕЮЩИЙ ОЛИВИНОВУЮ СТРУКТУРУ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2488550C2 |

| КАТОД НА ОСНОВЕ ДВУХ ВИДОВ СОЕДИНЕНИЙ И ВКЛЮЧАЮЩАЯ ЕГО ЛИТИЕВАЯ ВТОРИЧНАЯ БАТАРЕЯ | 2010 |

|

RU2501125C1 |

| ЛИТИЕВАЯ ВТОРИЧНАЯ БАТАРЕЯ С ВЫСОКОЙ МОЩНОСТЬЮ | 2005 |

|

RU2315395C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЯ АКТИВНОГО МАТЕРИАЛА ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ДЛЯ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА И СЛОЙ АКТИВНОГО МАТЕРИАЛА ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ДЛЯ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА | 2015 |

|

RU2631239C2 |

| ЛИТИЕВЫЕ ВТОРИЧНЫЕ БАТАРЕИ С УЛУЧШЕННЫМИ БЕЗОПАСНОСТЬЮ И РАБОЧИМИ ХАРАКТЕРИСТИКАМИ | 2005 |

|

RU2321924C1 |

| КАТОД ДЛЯ ЛИТИЕВО-СЕРНОЙ БАТАРЕИ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2619080C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ КАТОДНЫХ МАТЕРИАЛОВ LiFeMPO/C СО СТРУКТУРОЙ ОЛИВИНА | 2010 |

|

RU2444815C1 |

Изобретение может быть использовано в химической промышленности. Фосфат лития-железа с кристаллической структурой оливина имеет состав, выраженный химической формулой (I) L1+aFe1-xMx(PO4-b)Xb (где М выбран из Al, Mg, Ti; X выбран из F, S, N; - 0,5≤а≤+0,5; 0≤х≤ 0,5; и 0≤b≤0,1), содержит 0,1-5 мас.% Li3PO4 и не содержит или содержит менее 0,25 мас.% Li2CO3. Содержание Li3PO4 в составе фосфата лития-железа повышает электрохимическую стабильность и обеспечивает термическую безопасность и ионную проводимость. Фосфат лития-железа по настоящему изобретению может использоваться в качестве активного материала положительного электрода для вторичной литиевой батареи. 5 н. и 10 з.п. ф-лы, 1 табл., 5 ил.

1. Фосфат лития-железа типа оливина с составом формулы I, содержащий от 0,1 до 5% по массе Li3PO4 и не содержащий Li2CO3 или, если он присутствует, содержащий количество, меньшее чем 0,25% по массе:

Li1+aFe1-xMx(PO4-b)Xb, (I)

где М выбран из Al, Mg, Ti и их сочетаний;

Х выбран из F, S, N и их сочетаний;

-0,5≤а≤+0,5;

0≤x≤0,5 и

0≤b≤0,1.

2. Фосфат лития-железа типа оливина по п.1, при этом Li2CO3 присутствует в количестве не выше чем 0,1% по массе.

3. Фосфат лития-железа типа оливина по п.1, при этом фосфат лития-железа типа оливина имеет рН от 8,5 до 11,5.

4. Фосфат лития-железа типа оливина по п.1, при этом фосфат лития-железа типа оливина имеет рН от 10,0 до 11,5.

5. Фосфат лития-железа типа оливина по п.1, при этом содержание Li3PO4 или Li2CO3 измерено рН-метрическим титрованием.

6. Фосфат лития-железа типа оливина по п.1, при этом Li3PO4 или Li2CO3 присутствует в основном на поверхности частиц фосфата лития-железа.

7. Фосфат лития-железа типа оливина по п.1, при этом фосфат лития-железа типа оливина представляет собой вторичные частицы, имеющие средний диаметр частицы (D50) от 5 до 40 мкм, образованные агрегированием первичных частиц, имеющих средний диаметр частицы (D50) от 100 до 300 нм.

8. Фосфат лития-железа типа оливина по п.7, при этом вторичные частицы имеют пористость от 15 до 40%.

9. Фосфат лития-железа типа оливина по п.1, при этом фосфат лития-железа типа оливина получен сверхкритическим гидротермальным способом.

10. Катодная смесь, содержащая фосфат лития-железа типа оливина по любому из пп.1-9, в качестве активного катодного материала.

11. Вторичная литиевая батарея, содержащая электрод, в котором применен активный катодный материал по п.10.

12. Способ анализа фосфата лития-железа для подтверждения того, содержит ли фосфат лития-железа с составом формулы I и кристаллической структурой оливина по п.1 Li3PO4 или нет, с использованием дифракции рентгеновского излучения элемента, имеющего Ка от 1,6 до 2.

13. Способ по п.12, при этом элемент, имеющий Ка от 1,6 до 2, представляет собой кобальт (Со) или железо (Fe).

14. Способ исследования количества Li3PO4 или Li2CO3, присутствующего в фосфате лития-железа с составом формулы I и кристаллической структурой оливина по п.1, содержащий:

смешивание 10 г образца со 100 мл дистиллированной воды;

перемешивание смеси в течение 5-10 мин;

фильтрование реакционной смеси;

титрование фильтрата кислотой и измерение рН получившегося раствора.

15. Способ по п.14, при этом кислота представляет собой HCl.

| ЕР 1489672 A1, 22.12.2004 | |||

| US 20060233696 A1, 19.10.2006 | |||

| RU 2003119145 A, 27.12.2004 | |||

| US 20040033360 A1, 19.02.2004 | |||

| US 20060263286 A1, 23.11.2006 | |||

| US 20070207080 A1, 06.09.2007 | |||

| JAEMON LEE, AMYN S | |||

| TEJA | |||

| Synthesis of LiFePO micro and nanoparticles in supercritical water // Materials Letters | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

Авторы

Даты

2013-06-10—Публикация

2009-10-21—Подача