Изобретение относится к оптической промышленности, а именно к технологии получения заготовок оптических деталей из поликристаллических материалов на основе фторидов щелочных и щелочноземельных металлов: линз, призм, пластин, колпаков со специальными требованиями по пропусканию, механической прочности. Способ получения заготовок из оптических поликристаллических материалов из фторидов кальция, бария и лития также может быть использован в электронной промышленности для изготовления пластин для фотошаблонов.

Известен способ получения оптической керамики на основе фторида кальция из патента РФ №2559974 с датой приоритета 18.06.2014, заключающийся в нагревании порошкообразного сырья выше температуры горячего прессования, последующем снижении его температуры до температуры горячего прессования и горячем прессовании. При этом нагревание порошкообразного фторида кальция проводят в форме, имеющей диаметр рабочей полости 1,03-1,04 от диаметра рабочей полости пресс-формы. Полученную пористую предзаготовку охлаждают до Ткомн и помещают в пресс-форму, в которой проводят ее горячее прессование, после чего пресс-форму охлаждают до Tкомн. Полученные заготовки оптической керамики отжигают при температуре 700-1200°C в среде контролируемого состава до снятия термоупругих напряжений в полученной оптической керамике.

Недостатком известного способа получения оптической керамики на основе фторида кальция является то, что он не позволяет получить керамические заготовки с высокими показателями поглощения в диапазоне 0,2-1,0 мкм из-за наличия остаточной пористости, которую невозможно устранить горячим прессованием.

Известен способ получения менисков из кристаллов фтористого лития из патента РФ №2712680 с датой приоритета 21.02.2019, включающий изготовление заготовок путем пластической деформации дисков кристаллов фтористого лития, вырезанных из пластин, перпендикулярных кристаллографическим осям 3-го или 4-го порядка. При этом пластическую деформацию осуществляют в вакууме полусферическим пуансоном с радиусом Rп в изотермических условиях при температуре 680-710°С с постоянной скоростью 2-5 мм/с в матрице с радиусом рабочей поверхности R=(Rп+rм)sin β, где Rп - радиус пуансона, rм - радиус плеча матрицы, а β - центральный угол - половина угловой апертуры заготовки, до стрелы прогиба h≤(1-cos β)⋅(Rп+rм). Далее охлаждают до температуры 400°С со скоростью не более 5°С/мин. Этот способ позволяет получать монокристаллические мениски хорошего оптического качества.

Существенным недостатком указанного способа является то, что полученные мениски имеют низкие термомеханические характеристики, так как деформации центрально кольцевого изгиба недостаточно для активизации рекристаллизационных процессов, структура мениска остается монокристаллической с ярко выраженной спайностью по кристаллографическим плоскостям.

Известен способ изготовления лазерного материала из патента РФ №2358045 с датой приоритета 08.08.2007, включающий термомеханическую обработку монокристалла, выполненного из галогенидов металлов, и охлаждение. При этом термомеханическую обработку осуществляют до степени деформации монокристалла 55-90% при температуре текучести выбранного монокристалла с получением керамического поликристаллического микроструктурированного вещества, характеризующегося размером зерен кристаллов 3-100 мкм и включающего двойниковую наноструктуру внутри зерен размером 50-300 нм.

Недостатками известного способа изготовления лазерного материала является то, что он не позволяет получить оптические заготовки с высокими параметрами по прочности и термостойкости из-за не высокой степени деформации: 50 - 90 %, а также приводит к появлению дополнительных полос поглощения в ультрафиолетовой области спектра из-за наличия легирующих примесей.

Известен способ получения фторидной нанокерамики из патента РФ №2436877 с датой приоритета 06.05.2010 (прототип), включающий термомеханическую обработку исходного кристаллического материала, выполненного из галогенидов металлов, при температуре пластической деформации, получение поликристаллического микроструктурированного вещества, характеризующегося размером зерен кристаллов 3-100 мкм и наноструктурой внутри зерен. Причем термомеханическую обработку исходного кристаллического материала проводят в вакууме 10-4 мм рт.ст., достигая степени деформации исходного кристаллического материала на величину от 150 до 1000%, в результате чего получают поликристаллический наноструктурированный материал, который уплотняют при давлении 1-3 тс/см2 до достижения теоретической плотности, после чего отжигают в активной среде фторирующего газа.

Недостатками известного способа получения фторидной нанокерамики также является то, что он не позволяет получить оптические заготовки с высокими параметрами по прочности и термостойкости.

Технической проблемой является создание простого и надежного способа получения заготовок оптических материалов, который позволит получить из оптических поликристаллических материалов на основе фторидов металлов заготовки с улучшенными оптическими и механическими характеристиками и может быть положен в основу промышленной технологии изготовления данных изделий.

Технический результат заявляемого изобретения заключаются в повышении прочности и термостойкости поликристаллических материалов на основе фторидов металлов, получаемых путем термомеханической обработки монокристаллов, при сохранении высокого оптического качества в диапазоне 0,15 - 11 мкм.

В настоящее время из научно-технической и патентной литературы не известен способ получения заготовок из оптических поликристаллических материалов на основе фторидов металлов, позволяющий получить заготовки в виде дисков и менисков методом термомеханической обработки монокристаллов при температуре не менее 2/3 и меньше абсолютной температуры плавления соответствующего монокристалла в вакууме, термомеханическую обработку которых осуществляют при относительной степени деформации 91-95% и оптические характеристики которых сохранены.

Заявляемый технический результат достигается за счет того, что cпособ получения заготовок из оптических поликристаллических материалов на основе фторидов предусматривает термомеханическую обработку монокристалла, выполненного из фторида металлов, в вакуумной печи до степени деформации монокристалла 91-95% при температуре текучести выбранного монокристалла в интервале температур 2/3Тпл≤Т<Тпл, где Тпл - температура плавления (в градусах Кельвина) с получением керамического поликристаллического микроструктурированного вещества, и охлаждение. Причем свободную осадку заготовки производят при степени деформации ε (в процентах), рассчитанной по формуле: ε=Δh×100/h0, где Δh= h0- hк - величина перемещения пуансона пресс-формы, h0 и hк - начальная толщина монокристалла и конечная толщина заготовки, соответственно.

В результате получают заготовки поликристаллических оптических материалов, имеющих форму оптических деталей с припусками на механическую обработку.

Дополнительные преимущества и существенные признаки настоящего изобретения могут быть представлены в следующих частных вариантах осуществления.

В частности, в качестве фторидов металлов используют фториды щелочных и щелочноземельных металлов или их твердые растворы.

В частности, для предотвращения диффузионной сварки материла формы и монокристалла, и уменьшения коэффициента трения между деформируемым монокристаллом и формой способ получения заготовок из оптических поликристаллических материалов на основе фторидов включает операцию нанесения на поверхности монокристалла и формообразующие поверхности пресс-формы слоя гексагонального нитрида бора.

В частности, вакуумирование в вакуумной печи проводят до остаточного давления не более 10-4 мм рт.ст.

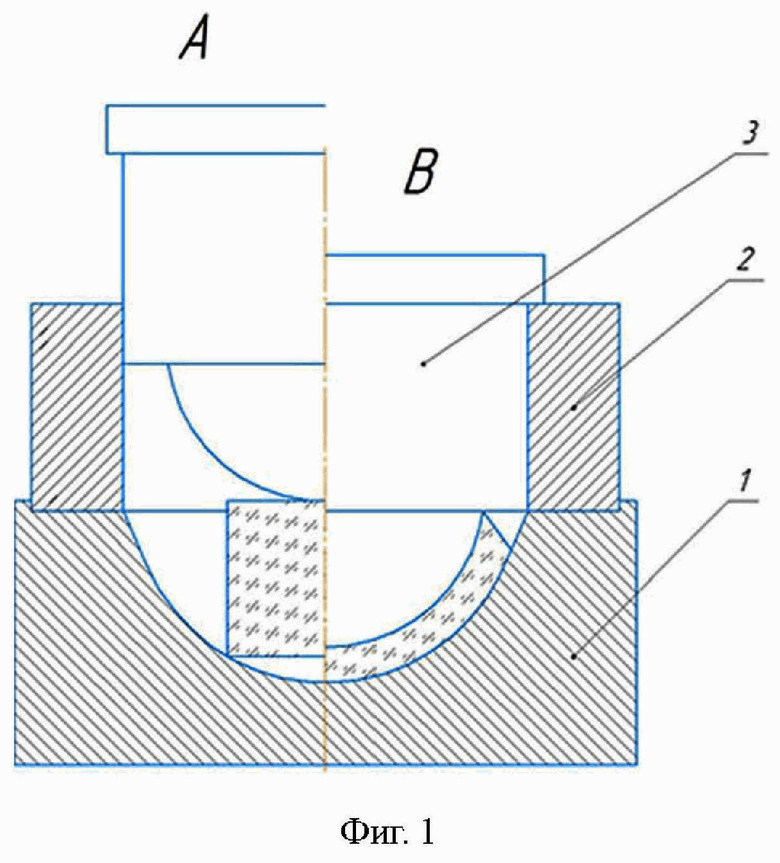

На фиг.1 представлена схема осадки монокристалла фторида металла, где:

А - схема расположения монокристалла в пресс-форме до осадки;

В - схема расположения заготовки в пресс-форме после осадки;

1 - матрица;

2 - направляющая обойма;

3 - пуансон.

Представленный способ разработан и опробован опытным путем.

Описание осуществления способа может быть использовано в качестве примера для лучшего понимания его сущности и изложено со ссылками на фигуру, приложенную к настоящему описанию. При этом приведенные ниже подробности призваны не ограничить сущность изобретения, а сделать ее более ясной.

Последовательно выполняют следующие технологические операций. На первой операции наносят на поверхности монокристалла и формообразующие поверхности пресс-формы слой гексагонального нитрида бора для предотвращения диффузионной сварки материла формы и монокристалла, и уменьшения коэффициента трения между деформируемым монокристаллом и формой. На второй операции монокристалл помещают в пресс-форму вакуумной пресс-печи, оснащенной датчиком перемещения пуансона. На третьей операции производят вакуумирование до остаточного давления не более 10-4 мм рт.ст. На четвертой операции производят нагрев. Нагрев ведут до температуры текучести соответствующего монокристалла в интервале температур 2/3Тпл≤Т<Тпл, где Тпл - температура плавления (в градусах Кельвина). На пятой операции производят свободную осадку заготовки при этом: степень деформации ε (в процентах) рассчитывают по формуле: ε=Δh×100/h0, где Δh= h0- hк - величина перемещения пуансона, h0 и hк - начальная толщина монокристалла и конечная толщина заготовки, соответственно. Деформирование ведут путем приложения давления на гидравлическом прессе в течение не менее одной минуты до достижения заданной величины перемещения пуансона по датчику перемещения. На шестой операции производят выдержку в течение не менее двух минут, после чего плавно снимают давление в течение не менее двух минут. На седьмой операции производят охлаждение. После снятия давления приподнимают на несколько миллиметров пуансон над отдеформированной заготовкой для создания благоприятных условий для её охлаждения.

Ниже приведены некоторые конкретные примеры осуществления изобретения, не ограничивающие его объем.

Пример 1.

Монокристалл СаF2 цилиндрической формы, не содержащий примесей, с начальными диаметром 48мм и толщиной 111,1 мм после нанесения на его поверхности и формообразующие поверхности пресс-формы гексагонального нитрида бора был помещен в пресс-форме в вакуумную печь, печь была отвакуумирована до остаточного давления не более 10-4 мм рт.ст., был нагрет до температуры 900°С и подвержен свободной осадке между плоскими параллельными поверхностями со степенью деформации 91% до конечных диаметра 160мм и толщины 10мм путем приложения давления на гидравлическом прессе в течение одной минуты до достижения заданной величины перемещения пуансона по датчику перемещения. После выдержки в течение двух минут и снятия давления в течение двух минут был охлажден. Получен поликристаллический диск с сохранением высокого оптического качества со средним размером зерна 30 мкм. Прочность на изгиб составила 74,2 ГПа (у монокристалла: 66,7 ГПа), микротвердость: 2 ГПа (у монокристалла: 1,65 ГПа), термостойкость: 40°С по ГОСТ 11103-2018 (у монокристалла 20°С).

Пример 2.

Монокристалл СаF2 цилиндрической формы, не содержащий примесей, с начальными диаметром 26,6 мм и толщиной 80мм после нанесения на его поверхности и формообразующие поверхности пресс-формы гексагонального нитрида бора был помещен в пресс-форме в вакуумную печь, печь была отвакуумирована до остаточного давления не более 10-4 мм рт.ст., был нагрет до температуры 900 °С и подвержен свободной осадке между вогнутой матрицей и выпуклым пуансоном со степенью деформации 95% до конечной толщины 4 мм в центре. Получен поликристаллический мениск с сохранением высокого оптического качества со средним размером зерна 18 мкм. Прочность на изгиб составила 82,5 ГПа (у монокристалла: 66,7 ГПа), микротвердость: 2,2 ГПа (у монокристалла: 1,65 ГПа), термостойкость: 47°С по ГОСТ 11103-2018 (у монокристалла 20 °С).

Пример 3.

Монокристалл LiF, не содержащий примесей, выращенный методом Киропулоса, выколотый по плоскостям спайности в форме параллепипеда, с начальными размерами основания 23,6 мм×23,6 мм и толщиной 80 мм после нанесения на его поверхности и формообразующие поверхности пресс-формы гексагонального нитрида бора был помещен в пресс-форме в вакуумную печь, печь была отвакуумирована до остаточного давления не более 10-4 мм рт.ст., был нагрет до температуры 580°С и подвержен свободной осадке между вогнутой матрицей и выпуклым пуансоном со степенью деформации 95 % в вакууме 10-4 мм рт.ст. до конечной толщины 4 мм в центре. Получен поликристаллический мениск с сохранением высокого оптического качества со средним размером зерна 3 мкм. Прочность на изгиб составила 22,6 ГПа (у монокристалла 14,4 ГПа), микротвердость: 1,60 ГПа (у монокристалла 1,37 ГПа), термостойкость: 30°С по ГОСТ 11103-2018 (у монокристалла 20°С).

Пример 4.

Монокристалл ВаF2 цилиндрической формы, не содержащий примесей, с начальными диаметром 39,7 мм и толщиной 114,3 мм был после нанесения на его поверхности и формообразующие поверхности пресс-формы гексагонального нитрида бора был помещен в пресс-форме в вакуумную печь, печь была отвакуумирована до остаточного давления не более 10-4 мм рт.ст., нагрет до температуры 950°С и подвержен свободной осадке между плоскими параллельными поверхностями со степенью деформации 93 % в вакууме 10-4 мм рт.ст. до конечных диаметра 150 мм и толщины 8 мм. Получен поликристаллический диск с сохранением высокого оптического качества со средним размером зерна 25 мкм. Прочность на изгиб составила 30,2 ГПа (у монокристалла 23,5 ГПа), микротвердость: 0,96 ГПа (у монокристалла 0,82 ГПа), термостойкость 30°С по ГОСТ 11103-2018 (у монокристалла 20°С).

Заявленным способом были получены также заготовки из оптических поликристаллических материалов на основе фторидов натрия, калия, лития с высокой относительной степенью деформации монокристалла: 91 - 95% при реализации способа.

Повышение прочности и термостойкости поликристаллических материалов на основе фторидов металлов, получаемых путем термомеханической обработки монокристаллов, при сохранении высокого оптического качества в диапазоне 0,15 - 11 мкм достигается за счет того, что cпособ получения заготовок из оптических поликристаллических материалов на основе фторидов предусматривает термомеханическую обработку монокристалла, выполненного из фторида металлов, в вакуумной печи до степени деформации монокристалла 91-95% при температуре текучести выбранного монокристалла в интервале температур 2/3Тпл≤Т<Тпл, где Тпл - температура плавления (в градусах Кельвина) с получением керамического поликристаллического микроструктурированного вещества, и охлаждение. Причем свободную осадку заготовки производят при степени деформации ε (в процентах), рассчитанной по формуле: ε=Δh×100/h0, где Δh= h0- hк - величина перемещения пуансона пресс-формы, h0 и hк - начальная толщина монокристалла и конечная толщина заготовки, соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКИЙ ЛАЗЕРНЫЙ МИКРОСТРУКТУРИРОВАННЫЙ МАТЕРИАЛ С ДВОЙНИКОВОЙ НАНОСТРУКТУРОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358045C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДНОЙ НАНОКЕРАМИКИ | 2010 |

|

RU2436877C1 |

| ЛАЗЕРНАЯ ФТОРИДНАЯ НАНОКЕРАМИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2011 |

|

RU2484187C1 |

| ПОЛИКРИСТАЛЛИЧЕСКИЙ ЛАЗЕРНЫЙ МАТЕРИАЛ | 2010 |

|

RU2431910C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОЙ КЕРАМИКИ НА ОСНОВЕ ФТОРИДА КАЛЬЦИЯ И ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ ОПТИЧЕСКАЯ КЕРАМИКА | 2014 |

|

RU2559974C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОЙ КЕРАМИКИ | 2012 |

|

RU2515642C2 |

| ЛАЗЕРНАЯ ФТОРИДНАЯ КЕРАМИКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2321120C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ ПРИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ | 2012 |

|

RU2505797C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОЛИКРИСТАЛЛИЧЕСКИХ ПЛАСТИН ИЗ ОПТИЧЕСКИХ И СЦИНТИЛЛЯЦИОННЫХ МАТЕРИАЛОВ | 1994 |

|

RU2083733C1 |

| Способ изготовления оптических элементов из щелочно-галоидных материалов | 1990 |

|

SU1760486A1 |

Изобретение относится к оптической и электронной промышленности и может быть использовано при изготовлении деталей, например пластин для фотошаблонов, линз и призм. Монокристалл, выполненный из фторида натрия, калия, лития, помещают в пресс-форму вакуумной пресс-печи, снабжённую матрицей 1, направляющей обоймой 2 и пуансоном 3. Для предотвращения диффузионной сварки материла пресс-формы и монокристалла и уменьшения коэффициента трения между ними на поверхность монокристалла и формообразующие поверхности пресс-формы предварительно наносят слой гексагонального нитрида бора. Печь вакуумируют до остаточного давления не более 10-4 мм рт. ст., и нагревают выбранный монокристалл до температуры текучести в интервале 2/3Тпл≤Т<Тпл, где Тпл - температура плавления в градусах Кельвина. Деформацию осуществляют путём приложения давления до достижения заданной величины перемещения пуансона 3 и свободной осадки полученной заготовки при степени деформации ε, составляющей 91-95% и рассчитанной по формуле: ε=Δh×100%/h0, где Δh=h0-hк - величина перемещения пуансона пресс-формы, h0 и hк - начальная толщина монокристалла и конечная толщина заготовки. После выдержки давление плавно снимают и производят охлаждение. Повышается прочность и термостойкость керамических поликристаллических микроструктурированных заготовок, выполненных из указанных материалов, при сохранении высокого оптического качества в диапазоне 0,15-11 мкм. 3 з.п. ф-лы, 1 ил., 4 пр.

1. Способ получения заготовок из оптических поликристаллических материалов на основе фторидов металлов, включающий термомеханическую обработку монокристалла, выполненного из фторида металла, путём его нагрева и деформации в пресс-форме и последующее охлаждение, отличающийся тем, что выбранный монокристалл нагревают до температуры текучести в интервале 2/3Тпл≤Т<Тпл, где Тпл - температура плавления в градусах Кельвина, а деформацию осуществляют путём свободной осадки заготовки при степени деформации ε, составляющей 91-95% и рассчитанной по формуле: ε=Δh×100%/h0, где Δh=h0-hк - величина перемещения пуансона пресс-формы, h0 и hк - начальная толщина монокристалла и конечная толщина заготовки, в результате чего получают керамическую поликристаллическую микроструктурированную заготовку.

2. Способ по п. 1, отличающийся тем, что в качестве фторидов металлов используют фториды натрия, калия, лития.

3. Способ по п. 1, отличающийся тем, что для предотвращения диффузионной сварки материла формы и монокристалла и уменьшения коэффициента трения между деформируемым монокристаллом и пресс-формой включает операцию нанесения на поверхности монокристалла и формообразующие поверхности пресс-формы слоя гексагонального нитрида бора.

4. Способ по п. 1, отличающийся тем, что вакуумирование в вакуумной печи проводят до остаточного давления не более 10-4 мм рт. ст.

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДНОЙ НАНОКЕРАМИКИ | 2010 |

|

RU2436877C1 |

| Способ получения поликристаллического оптического материала на основе щелочно-галоидных соединений | 1983 |

|

SU1122762A1 |

| КЕРАМИЧЕСКИЙ ЛАЗЕРНЫЙ МИКРОСТРУКТУРИРОВАННЫЙ МАТЕРИАЛ С ДВОЙНИКОВОЙ НАНОСТРУКТУРОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358045C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКОЙ КЕРАМИКИ НА ОСНОВЕ ФТОРИДА КАЛЬЦИЯ И ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ ОПТИЧЕСКАЯ КЕРАМИКА | 2014 |

|

RU2559974C1 |

| Способ получения менисков из кристаллов фтористого лития | 2019 |

|

RU2712680C1 |

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

Авторы

Даты

2024-03-26—Публикация

2023-08-14—Подача