Изобретение относится к устройствам для строительства и ремонта железнодорожного пути, в частности к устройствам для выправки этого пути в плане и профиле, а также может быть использовано при уплотнении балласта рельсового пути.

Известен рельсовый захват, содержащий корпус, на котором на общей оси смонтированы шарнирно соединенные между собой захватные лапы и привод их управления, выполненный с силовым цилиндром. На штоке силового цилиндра жестко закреплена траверса, которая соединена тягами с захватными лапами. В корпусе смонтированы также подпружиненные поворотные фиксирующие упоры, взаимодействующие с торцами концов траверсы при ее горизонтальном положении (см. а.с. СССР №563351 по кл. B66C 1/64, E01B 29/02 заявл. 16.02.1976, опубл. 30.06.1977 «Рельсовый захват»).

Недостатком данного захвата является то, что его конструктивные особенности не позволяют жестко зафиксировать захват относительно рельса, особенно, если рельс из-за износа имеет измененную форму. Это обусловлено тем, что захватные лапы охватывают рельс с некоторыми зазорами между поверхностью рельса и зева захватных лап, что не препятствует манипуляциям при подъеме рельса, т.к. захват цепляет рельс за его головку, но не обеспечивает неподвижность захвата относительно рельса в направлении вдоль рельса.

Наиболее близким по технической сущности, достигаемому результату и выбранным в качестве прототипа является клещевой рельсовый захват, содержащий корпус, образованный рамой подъемного устройства и жестко соединенными с рамой стойками. На стойках закреплен силовой привод. С рамой подъемного устройства жестко связана ось центрального шарнира. На оси центрального шарнира смонтированы крюкообразные рычаги, а на штоке силового цилиндра - упор, стопорящий захват в замкнутом положении. Упор имеет возможность взаимодействия с внутренней поверхностью крюкообразных рычагов, а именно в сомкнутом положении захвата упор входит в трапецеидальный паз, образуемый верхними частями крюкообразных рычагов. На упоре шарнирно закреплена обойма с роликами, перемещающимися вдоль крюкообразных рычагов. При выдвижении штока силового привода ролики обоймы перекатываются по поверхностям рычагов, давят на них и замыкают захват (см. а.с. СССР №356237 по кл. B66C 1/64, E01B 29/00 заявл. 24.05.1971, опубл. 23.10.1972 «Клещевой рельсовый захват»).

Данный захват, так же как и описанный выше, не позволяет жестко зафиксировать его относительно рельса из-за наличия зазоров между поверхностью рельса и зева крюкообразных рычагов, т.е. не обеспечивает полную неподвижность захвата относительно рельса при замкнутом положении захвата. Это сужает область применения захвата, т.е. его технологические возможности. Он пригоден для выправки пути в плане и профиле, т.к. цепляя рельс за головку, может обеспечить его подъем в вертикальном направлении и перемещение рельса в направлении поперек рельсового пути. Однако в настоящее время существует методика, позволяющая осуществить уплотнение балласта рельсового пути за счет сообщения ему колебаний от рельсошпальной решетки (см. п. РФ №2342481 «Способ Шилкина для уплотнения балласта рельсового пути и машина Шилкина для осуществления способа (варианты)»). Для эффективного уплотнения балласта необходимо обеспечить передачу колебаний с минимальными потерями амплитуды от шпалоподбивочной машины к рельсошпальной решетке. Такая передача осуществима только при неподвижности захвата относительно рельса после замыкания захвата, т.е. при его жесткой фиксации относительно рельса. Это невыполнимо с помощью известного захвата-прототипа. Кроме того, следует отметить, что конструкция захвата-прототипа требует точной наводки рычагов захвата на рельс при каждом цикле работы, т.к. при манипуляциях с рельсом свое положение изменяют не только крюкообразные рычаги, но и корпус захвата, в котором рычаги установлены только с возможностью поворота, но без возможности вертикального перемещения относительно корпуса. Это снижает быстродействие захвата.

Задачей настоящего изобретения является расширение технологических возможностей захвата.

Техническим результатом, получаемым при реализации изобретения, является повышение жесткости фиксации рельса посредством захвата, повышение быстродействия захвата, улучшение качества уплотнения балласта рельсового пути при использовании захвата совместно со шпалоподбивочной машиной.

Указанная задача решается за счет того, что в известном рельсовом захвате, содержащем корпус, в котором смонтированы шарнирно соединенные между собой крюкообразные рычаги и связанный со штоком силового цилиндра упор, имеющий возможность взаимодействия с внутренними поверхностями крюкообразных рычагов, на упоре шарнирно закреплена обойма с роликами, перемещающимися вдоль крюкообразных рычагов, согласно изобретению внутренняя поверхность крюкообразных рычагов имеет клиновой профиль, а их верхняя часть выполнена в виде зацепов, при этом хвостовик упора выполнен в виде кулачка, нижняя часть которого имеет возможность взаимодействия с клиновым профилем для поворота рычагов до замыкания зева захвата на головке рельса, а верхняя - возможность взаимодействия с зацепами крюкообразных рычагов, причем ось шарнира, соединяющего между собой крюкообразные рычаги, смонтирована в корпусе захвата с возможностью перемещения вдоль вертикальной оси захвата.

Крюкообразные рычаги могут быть смонтированы в корпусе захвата либо так, что выступающие из крюкообразных рычагов торцы оси шарнира, соединяющего между собой крюкообразные рычаги, имеют возможность перемещения в пазах корпуса, причем нижняя граница перемещения ограничена нижней стенкой паза корпуса; либо так, что выступы корпуса имеют возможность перемещения в пазах на боковой поверхности крюкообразных рычагов, причем верхняя граница перемещения ограничена верхней стенкой паза на боковой поверхности рычагов.

Наружный диаметр оси шарнира, соединяющего между собой крюкообразные рычаги, может быть меньше, чем ширина паза корпуса в направлении, перпендикулярном плоскости, проходящей через вертикальную ось захвата и ось шарнира, соединяющего между собой крюкообразные рычаги.

Наружный размер выступа корпуса может быть меньше, чем ширина паза на боковой поверхности рычагов в направлении перпендикулярном плоскости, проходящей через вертикальную ось захвата и ось шарнира, соединяющего между собой крюкообразные рычаги.

Обойма может быть выполнена из двух элементов, каждый из которых имеет возможность поворота относительно упора, а ролики обоймы установлены с возможностью перемещения в прорезях крюкообразных рычагов, причем расстояние между осями шарниров, закрепляющих элементы обоймы на упоре меньше, чем расстояние между осями роликов обоймы. Ролики обоймы, и/или элементы обоймы, и/или крюкообразные рычаги могут быть соединены между собой пружиной или пружинами.

Клиновой профиль внутренней поверхности крюкообразных рычагов может быть выполнен так, что угол отклонения от вертикальной оси захвата верхней части клинового профиля превышает аналогичный угол для нижней части клинового профиля.

При вертикальном нерабочем положении захвата угол отклонения от вертикальной оси захвата верхней части клинового профиля может составлять 15-85°, аналогичный угол для нижней части может составлять 5-45°.

При вертикальном нерабочем положении захвата угол отклонения от вертикальной оси захвата рабочей поверхности нисходящей ветви крюка захвата, предназначенной для контактирования с нижней гранью головки рельса, может составлять не менее 3°. Угол отклонения от упомянутой оси рабочей поверхности поперечной ветви крюка захвата, предназначенной для контактирования с верхней гранью головки рельса, может составлять не менее 10°.

Крюкообразные рычаги могут быть выполнены так, что в плоскости, перпендикулярной к вертикальной оси захвата, один из рычагов имеет П-образную форму, а другой - Т-образную форму, причем рычаги смонтированы так, что стойка Т-образного рычага размещена во внутреннем пазу П-образного рычага.

Габарит нижней части, по меньшей мере, одного из крюкообразных рычагов в направлении, перпендикулярном к плоскости, проходящей через вертикальную ось захвата и ось шарнира, соединяющего между собой крюкообразные рычаги, считая от упомянутой плоскости, может не превышать 70 мм.

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемый рельсовый захват неизвестен и не следует явным образом из изученного уровня техники, т.е. соответствует критериям новизна и изобретательский уровень.

Рельсовый захват может быть изготовлен на любом предприятии, специализирующемся в данной отрасли, т.к. для этого требуются известные материалы и стандартное оборудование, и широко использован при строительстве и ремонте рельсовых путей, т.е. является промышленно применимым.

Выполнение крюкообразных рычагов и хвостовика упора в заявляемом виде позволяет обеспечить, во первых, быстрый и плотный обхват без зазоров зевом рычагов головки рельса, причем даже головки рельса с измененной из-за износа геометрией, во вторых, быстрое размыкание захвата. Это обеспечивается тем, что, в отличие от прототипа хвостовик упора, проскальзывая по длинным клиновым поверхностям рычагов, простирающимся до оси шарнира рычагов, имеет возможность поворачивать рычаги захвата до тех пор, пока зев захвата плотно и без зазоров не охватит головку рельса. В прототипе упор входит в паз, образующийся в верхней части рычагов. Геометрия паза выполнена из условий взаимодействия захвата с рельсом, имеющим стандартную геометрию, что не обеспечивает плотного обхвата головки рельса. Быстрое размыкание захвата обеспечивает взаимодействие зацепов крюкообразных рычагов с верхней частью кулачка упора.

Выполнение захвата так, что его крюкообразные рычаги могут не только поворачиваться относительно корпуса захвата, но и вместе с соединяющей их осью изменять свое положение по вертикали относительно корпуса, позволяет следующее. Единожды выставив корпус захвата в требуемое положение относительно рельсовой нитки на обустраиваемом участке рельсового пути, в дальнейшем требуется только передвигать захват вдоль этой нитки, не затрачивая время на точную наводку рычагов захвата на каждой новой позиции, что повышает быстродействие захвата. Кроме того, закрепление оси шарнира, соединяющего между собой крюкообразные рычаги так, что корпус и ось имеют возможность взаимного перемещения относительно друг друга, создает дополнительные преимущества при использовании заявляемого захвата для закрепления работающей шпалоподбивочной машины относительно рельса. Эти преимущества заключаются в том, что виброколебания от работающей шпалоподбивочной машины передаются на соединенный со шпалоподбивочной машиной корпус захвата. Колеблющийся корпус захвата оказывает виброударное воздействие на упомянутую ось и, следовательно, на рельс, который жестко зажат рычагами захвата. Хорошо известно, что при динамическом характере приложения нагрузки к упругой системе, которой, в частности, является рельсошпальная решетка, деформация и перемещения, возникающие в ней, больше, чем при статическом характере приложения нагрузки. Т.е. при ударном воздействии в рельсошпальной решетке возникают более значительные деформации и напряжения, чем при передаче колебаний рельсу без нанесения ударов по нему. Закрепление работающей шпалоподбивочной машины к рельсу посредством захвата-прототипа может обеспечить передачу рельсу только толкающих усилий без ударов, т.к. в захвате-прототипе ось, соединяющая рычаги, жестко закреплена на корпусе. Следовательно, заявляемый захват обеспечивает дополнительную ударную вибропроработку балласта вертикальной составляющей колебаний от шпалоподбивочной машины, что улучшает качество уплотнения балласта.

При этом боковые поверхности крюкообразных рычагов и торцы оси шарнира, соединяющего между собой крюкообразные рычаги (в случае выполнения захвата с выступающими из рычагов торцами оси), должны с максимально возможной плотностью прилегать к корпусу захвата. Это обеспечивает передачу рельсошпальной решетке практически без потерь горизонтальной составляющей колебаний от шпалоподбивочной машины, которые имеют направление вдоль рельса, т.е. вдоль оси шарнира, соединяющего между собой крюкообразные рычаги.

Кроме того, выполнение захвата так, что ось шарнира, соединяющего между собой крюкообразные рычаги, установлена в пазах корпуса (или выступы корпуса установлены в пазах на боковой поверхности рычагов) с ограничением ее перемещения стенками пазов позволяет использовать заявляемый захват для осуществления работ по выправке рельсового пути в плане и профиле. Подъем корпуса захвата при его закреплении на механизме подъемки пути выправочной машины приведет к тому, что корпус захвата нижней стенкой своего паза будет упираться в торцы оси шарнира, соединяющего между собой крюкообразные рычаги (или выступ корпуса будет упираться в верхнюю стенку паза на боковой поверхности рычагов), и поднимать рычаги вместе с зафиксированным в них рельсом. Боковое перемещение корпуса захвата при его закреплении на механизме рихтовки выправочной машины приведет к тому, что корпус захвата боковой стенкой своего паза будет упираться в торцы оси шарнира, соединяющего между собой крюкообразные рычаги (или выступ корпуса будет упираться в боковую стенку паза на боковой поверхности рычагов), и смещать вбок рычаги вместе с зафиксированным в них рельсом.

Следует отметить также, что возможность для торцов оси шарнира, соединяющего между собой крюкообразные рычаги (или выступов корпуса), иметь боковое перемещение позволяет поймать рычагами захвата головку рельса, имеющего некоторое смещение в плане из-за погрешностей в геометрии пути или, например, на криволинейных участках пути. Боковое перемещение обеспечивается тем, что ширина паза превосходит наружный размер детали, скользящей в пазу (торцов оси шарнира рычагов или выступов корпуса).

Выполнение обоймы в заявляемом виде позволяет обеспечить надежную связь с упором, связанным со штоком гидроцилиндра, а снабжение обоймы пружинами обеспечивает усиление этой надежности и быстродействие в работе.

Заявляемая форма клинового профиля внутренней поверхности рычагов позволяет обеспечить сначала стремительную посадку верхней части зева захвата на головку рельса, а затем относительно плавное замыкание нижней части зева захвата под головкой рельса.

Выполнение скосов зева рычагов захвата с заявляемой геометрией позволяет обеспечить самозаклинивание рабочих поверхностей зева и граней головки рельса.

Выполнение рычагов захвата П-образной и Т-образной формы позволяет усилить жесткость фиксации рельса в захвате.

Ограничение габарита, по меньшей мере, одного из рычагов позволяет использовать заявляемый рельсовый захват в стесненных условиях.

Заявляемое техническое решение поясняется чертежами, на которых изображены:

Фиг.1 Общий вид рельсового захвата (корпус захвата условно не показан).

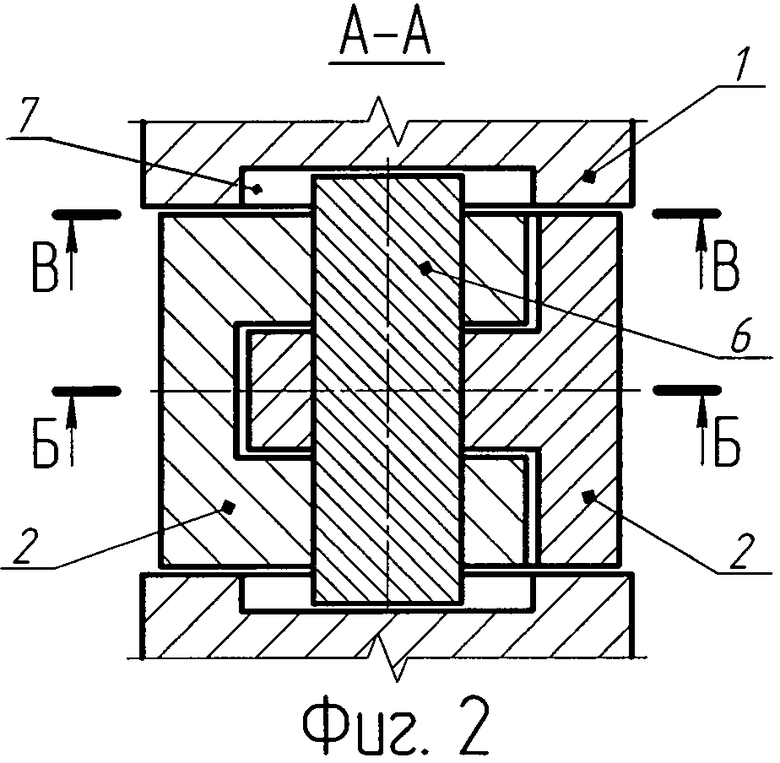

Фиг.2 Вид по А-А на фиг.1.

Фиг.3 Вид по Б-Б на фиг.2 (корпус захвата условно не показан).

Фиг.4 Вид по В-В на фиг.2.

Рельсовый захват содержит корпус 1, выполненный в виде несущей рамы, установленной на ходовую тележку. В корпусе 1 смонтированы шарнирно соединенные между собой крюкообразные рычаги 2 и связанный со штоком 3 силового цилиндра упор 4. Крюкообразные рычаги 2 выполнены так, что в плоскости, перпендикулярной к вертикальной оси захвата, один из рычагов 2 имеет П-образную форму, а другой имеет Т-образную форму, причем рычаги 2 смонтированы так, что стойка Т-образного рычага 2 размещена во внутреннем пазу П-образного рычага 2. Упор 4 имеет возможность взаимодействия с внутренними поверхностями крюкообразных рычагов 2. На упоре 4 шарнирно закреплена обойма с роликами 5, перемещающимися вдоль крюкообразных рычагов 2. Ось 6 шарнира, соединяющего между собой крюкообразные рычаги 2, смонтирована в корпусе 1 захвата с возможностью перемещения в направлении вдоль вертикальной оси захвата (величина перемещения составляет не менее 20 мм). Вариант выполнения захвата с выступами корпуса 1, перемещающимися в пазах на боковой поверхности рычагов 2 захвата, на чертежах не показан. Торцы оси 6 имеют также возможность перемещения относительно корпуса 1 в плоскостях, перпендикулярных оси шарнира рычагов, т.е. плоскостях, параллельных к плоскости зева крюкообразных рычагов 2. Величина перемещения оси 6 в таком поперечном направлении составляет не менее 5 мм считая от вертикальной оси захвата. Возможность такого перемещения обеспечивается за счет размещения в пазах 7 корпуса 1 выступающих из крюкообразных рычагов 2 торцов оси 6. Пазы 7 имеют ширину и высоту, превосходящую диаметр оси 6 настолько, что обеспечивают указанные выше перемещения. При этом крюкообразные рычаги 2 и соединяющая их ось 6 устанавливают в корпусе 1 так, что корпус 1 с максимально возможной плотностью охватывает с боков рычаги 2 и выступающие из рычагов 2 торцы оси 6. Желательна установка этих деталей с зазором, составляющим доли мм (например, не более 0,5 мм) для того, чтобы минимизировать потери амплитуды колебаний шпалоподбивочной машины, которые в этом направлении (направлении вдоль рельса и, следовательно, вдоль оси 6, соединяющей крюкообразные рычаги) составляют около 1-2 мм.

Внутренняя поверхность 8 той части крюкообразных рычагов 2, которая расположена выше оси 6, имеет клиновой профиль. Клиновой профиль внутренней поверхности 8 крюкообразных рычагов 2 выполнен так, что угол α1 отклонения от вертикальной оси захвата верхней части клинового профиля превышает аналогичный угол α2 для нижней части клинового профиля. При вертикальном нерабочем положении захвата угол α1 отклонения от вертикальной оси захвата верхней части клинового профиля составляет 15-85°, а угол α2 - составляет 5-45°. Верхняя часть крюкообразных рычагов 2 выполнена в виде зацепов 9. Хвостовик упора 4 выполнен в виде кулачка 10. Нижняя часть кулачка 10 имеет возможность взаимодействия своими боковыми поверхностями с клиновым профилем 8 рычагов 2, а верхняя - с зацепами 9 крюкообразных рычагов 2. Обойма захвата выполнена из двух элементов 11, каждый из которых имеет возможность поворота относительно упора 4. Ролики 5 обоймы установлены с возможностью перемещения в прорезях 12 крюкообразных рычагов 2. Расстояние между осями 13 шарниров, закрепляющих элементы 11 обоймы на упоре 4, меньше, чем расстояние между осями роликов 5 обоймы. При подъеме упора 4 элементы 11, стремясь занять отвесное положение, обеспечивают свободный выход рельса из зева рычагов 2 захвата.

Ролики 5 обоймы и/или элементы 11 обоймы соединены между собой пружиной 14, что позволяет ускорить раскрытие зева рычагов 2.

При вертикальном нерабочем положении захвата угол β1 отклонения от вертикальной оси захвата рабочей поверхности нисходящей ветви 15 крюка захвата, предназначенной для контактирования с нижней гранью головки рельса, составляет не менее 3°. Угол β2 отклонения от упомянутой оси рабочей поверхности поперечной ветви 16 крюка захвата, предназначенной для контактирования с верхней гранью головки рельса, составляет не менее 10.°

Рельсовый захват работает следующим образом.

К месту проведения работ рельсовый захват перемещают в транспортном положении, при котором ось 6 шарнира, соединяющего крюкообразные рычаги 2 захвата, зафиксирована посредством специального упора (на чертежах не показан) относительно корпуса 1 так, что нижние концы крюкообразных рычагов 2 занимают приподнятое положение. При достижении места проведения работ захват, корпус 1 которого закреплен на ходовой тележке так, что крюкообразные рычаги 2 захвата точно сориентированы относительно рельса, приводят в рабочее положение за счет перемещения упора, стопорящего ось 6 относительно корпуса 1. При включении силового привода шток 3 выдвигает упор 4, который, увлекая за собой обойму, упирается кулачком 10 в клиновые поверхности 8 рычагов 2 и осаживает рычаги 2 вниз. При этом из-за значительной величины угла α1 клиновой поверхности 8 происходит практически мгновенная посадка верхней части зева захвата на головку рельса, после чего, из-за того что угол α2 клиновой поверхности 8 меньше угла α1, происходит плавное замыкание зева захвата вокруг головки рельса. Ролики 5 обоймы при этом, перекатываясь в пазах 7 рычагов 2, давят на рычаги 2, ускоряя замыкание захвата. Геометрия нисходящей ветви 15 и поперечной ветви 16 зева захвата обеспечивает самозаклинивание рабочих поверхностей зева и граней головки рельса. Это гарантирует жесткую фиксацию захвата относительно рельса как в направлении вдоль рельса, так и в поперечных направлениях, причем контактные усилия захвата таковы, что, обеспечивая неподвижность захвата, они не приводят к разрушению рельса. При втягивании штока 3 силового привода кулачок 10 упора 4, взаимодействуя с зацепами 9 рычагов 2, поднимает рычаги 2, а ролики 5 обоймы ускоряют поворот рычагов 2 для размыкания захвата.

Таким образом, заявляемый захват обеспечивает жесткую фиксацию захвата относительно рельса, повышенное быстродействие захвата и улучшенное качество уплотнения балласта рельсового пути при использовании захвата совместно со шпалоподбивочной машиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПЛОТНИТЕЛЬНО-ПОДБИВОЧНЫЙ БЛОК (ВАРИАНТЫ) | 2008 |

|

RU2381322C1 |

| МАШИНА ДЛЯ ПУТЕВЫХ РАБОТ | 2008 |

|

RU2379401C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УПЛОТНЕНИЯ БАЛЛАСТА РЕЛЬСОВОГО ПУТИ | 2010 |

|

RU2435897C1 |

| УПЛОТНИТЕЛЬНО-ПОДБИВОЧНЫЙ ИНСТРУМЕНТ ДЛЯ БАЛЛАСТА РЕЛЬСОВОГО ПУТИ | 2005 |

|

RU2289647C1 |

| Способ управления процессом уплотнения балластного слоя рельсового пути | 2021 |

|

RU2765725C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УПЛОТНЕНИЯ СЫПУЧИХ СРЕД, В ЧАСТНОСТИ БАЛЛАСТА РЕЛЬСОВОГО ПУТИ (ВАРИАНТЫ) | 2008 |

|

RU2378442C1 |

| Подбойка шпалоподбивочной машины | 2020 |

|

RU2745746C1 |

| СПОСОБ УПЛОТНЕНИЯ СЫПУЧЕЙ СРЕДЫ | 2010 |

|

RU2435896C1 |

| ПОДБОЙКА | 2006 |

|

RU2308560C1 |

| УПЛОТНИТЕЛЬНО-ПОДБИВОЧНЫЙ АГРЕГАТ | 2009 |

|

RU2418905C1 |

Изобретение относится к устройствам для строительства и ремонта железнодорожного пути, в частности к устройствам для выправки пути, а также может быть использовано при уплотнении балласта рельсового пути. В корпусе (1) захвата смонтированы шарнирно соединенные между собой крюкообразные рычаги (2) и связанный со штоком (3) силового цилиндра упор (4), имеющий возможность взаимодействия с внутренними поверхностями (8) рычагов (2). На упоре (4) шарнирно закреплена обойма с роликами (5), перемещающимися вдоль рычагов (2). Внутренняя поверхность (8) рычагов (2) имеет клиновой профиль, а их верхняя часть выполнена в виде зацепов (9). При этом хвостовик упора выполнен в виде кулачка (10). Нижняя часть кулачка (10) имеет возможность взаимодействия с клиновым профилем внутренней поверхности (8) для поворота рычагов (2) до замыкания зева захвата на головке рельса. Верхняя часть кулачка (10) имеет возможность взаимодействия с зацепами (9) рычагов (2). Причем ось (6) соединяет между собой рычаги (2) и смонтирована в корпусе (1) захвата с возможностью перемещения вдоль вертикальной оси захвата. Решение направлено на повышение надежности фиксации захвата на рельсе, быстродействия захвата и качества уплотнения балласта при использовании совместно со шпалоподбивочной машиной. 10 з.п. ф-лы, 4 ил.

1. Рельсовый захват, содержащий корпус, в котором смонтированы шарнирно соединенные между собой крюкообразные рычаги и связанный со штоком силового цилиндра упор, имеющий возможность взаимодействия с внутренними поверхностями крюкообразных рычагов, на упоре шарнирно закреплена обойма с роликами, перемещающимися вдоль крюкообразных рычагов, отличающийся тем, что внутренняя поверхность крюкообразных рычагов имеет клиновой профиль, а их верхняя часть выполнена в виде зацепов, при этом хвостовик упора выполнен в виде кулачка, нижняя часть которого имеет возможность взаимодействия с клиновым профилем для поворота рычагов до замыкания зева захвата на головке рельса, а верхняя - возможность взаимодействия с зацепами крюкообразных рычагов, причем ось шарнира, соединяющего между собой крюкообразные рычаги, смонтирована в корпусе захвата с возможностью перемещения вдоль вертикальной оси захвата.

2. Рельсовый захват по п.1, отличающийся тем, что крюкообразные рычаги смонтированы в корпусе захвата либо так, что выступающие из крюкообразных рычагов торцы оси шарнира, соединяющего между собой крюкообразные рычаги, имеют возможность перемещения в пазах корпуса, причем нижняя граница перемещения ограничена нижней стенкой паза корпуса, либо так, что выступы корпуса имеют возможность перемещения в пазах на боковой поверхности крюкообразных рычагов, причем верхняя граница перемещения ограничена верхней стенкой паза на боковой поверхности рычагов.

3. Рельсовый захват по п.2, отличающийся тем, что наружный диаметр оси шарнира, соединяющего между собой крюкообразные рычаги, меньше, чем ширина паза корпуса в направлении, перпендикулярном плоскости, проходящей через вертикальную ось захвата и ось шарнира, соединяющего между собой крюкообразные рычаги.

4. Рельсовый захват по п.2, отличающийся тем, что наружный размер выступа корпуса, меньше, чем ширина паза на боковой поверхности рычагов в направлении, перпендикулярном плоскости, проходящей через вертикальную ось захвата и ось шарнира, соединяющего между собой крюкообразные рычаги.

5. Рельсовый захват по п.1, отличающийся тем, что обойма выполнена из двух элементов, каждый из которых имеет возможность поворота относительно упора, а ролики обоймы установлены с возможностью перемещения в прорезях крюкообразных рычагов, причем расстояние между осями шарниров, закрепляющих элементы обоймы на упоре меньше, чем расстояние между осями роликов обоймы.

6. Рельсовый захват по п.5, отличающийся тем, что ролики обоймы, и/или элементы обоймы, и/или крюкообразные рычаги соединены между собой пружиной или пружинами.

7. Рельсовый захват по п.1, отличающийся тем, что клиновой профиль внутренней поверхности крюкообразных рычагов выполнен так, что угол отклонения от вертикальной оси захвата верхней части клинового профиля превышает аналогичный угол для нижней части клинового профиля.

8. Рельсовый захват по п.7, отличающийся тем, что при вертикальном нерабочем положении захвата угол отклонения от вертикальной оси захвата верхней части клинового профиля составляет 15-85°, аналогичный угол для нижней части составляет 5-45°.

9. Рельсовый захват по п.1, отличающийся тем, что при вертикальном нерабочем положении захвата угол отклонения от вертикальной оси захвата рабочей поверхности нисходящей ветви крюка захвата, предназначенной для контактирования с нижней гранью головки рельса, составляет не менее 3°, а угол отклонения от упомянутой оси рабочей поверхности поперечной ветви крюка захвата, предназначенной для контактирования с верхней гранью головки рельса, составляет не менее 10°.

10. Рельсовый захват по п.1, отличающийся тем, что крюкообразные рычаги выполнены так, что в плоскости, перпендикулярной вертикальной оси захвата, один из рычагов имеет П-образную форму, а другой - Т-образную форму, причем рычаги смонтированы так, что стойка Т-образного рычага размещена во внутреннем пазу П-образного рычага.

11. Рельсовый захват по п.1, отличающийся тем, что габарит нижней части, по меньшей мере, одного из крюкообразных рычагов в направлении, перпендикулярном плоскости, проходящей через вертикальную ось захвата и ось шарнира, соединяющего между собой крюкообразные рычаги, считая от упомянутой плоскости, не превышает 70 мм.

| Рельсовый захват | 1988 |

|

SU1527129A1 |

| СПОСОБ ШИЛКИНА ДЛЯ УПЛОТНЕНИЯ БАЛЛАСТА РЕЛЬСОВОГО ПУТИ И МАШИНА ШИЛКИНА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2007 |

|

RU2342481C1 |

| КЛЕЩЕВОЙ РЕЛЬСОВЫЙ ЗАХВАТ | 0 |

|

SU356237A1 |

| CN 201362549 Y, 16.12.2009. | |||

Авторы

Даты

2013-06-10—Публикация

2011-12-05—Подача