Изобретение касается способа изготовления деталей из композиционных материалов с плетеным покрытием.

Уровень техники

Известны детали, изготовленные при помощи полой оправки, пропускаемой через центральное отверстие оплеточной машины таким образом, чтобы на оправку уложить одно или несколько покрытий из плетеных волокон. После этого в комплекс впрыскивают смолу или его пропитывают смолой, затем нагревают с целью полимеризации смолы.

Однако плетение не обеспечивает больших изменений толщины получаемых таким образом покрытий. Максимум, чего можно достигнуть, замедляя скорость перемещения оправки в оплеточной машине, это увеличить толщину плетеного покрытия по краям. Это затрудняет и даже делает невозможным выполнение плетением деталей с локально изменяющейся толщиной.

В документе FR 2890591 было предложено выполнять деталь, содержащую волокнистую заготовку, усиленную полосами ткани из однонаправленных пропитанных волокон, проходящих в продольном направлении детали, чтобы усилить деталь, в частности повысить ее сопротивление сжатию.

Из документа WO 2006/118448 известен также способ усиления деталей из плетеных волокон, содержащий этап введения плоских усилительных элементов, позиционируемых вручную или при помощи робота. Эти плоские усиления состоят из определенного числа слоев тканей из волокон, которые были соединены между собой во время предварительного этапа при помощи термопластического связующего, после чего весь комплекс подвергли воздействию высокой температуры и высокого давления. Однако недостатком усиления такого типа является его высокая жесткость.

Объект изобретения

Объектом изобретения является способ выполнения деталей из композиционных материалов с плетеными волокнами, имеющих значительные изменения толщины.

Краткое описание изобретения

Для достижения этого результата предлагается способ изготовления детали из композиционного материала, содержащий следующие этапы:

- готовят оправку;

- вокруг оправки посредством плетения выполняют покрытие, максимально охватывающее формы оправки;

- на плетеное покрытие локально укладывают накладки из волокон с целью получения локального наслоения накладок, имеющего требуемую форму, при этом каждую накладку выполняют таким образом, чтобы она обладала достаточной способностью к деформации, чтобы тесно прилегать к плетеному покрытию или к накладке, на которые ее укладывают;

- в случае необходимости, оба предыдущих этапа повторяют до получения заготовки;

- производят плетение наружного плетеного покрытия, накрывающего весь комплекс;

- добавляют смолу и производят ее полимеризацию.

Способ в соответствии с изобретением позволяет создавать локальные утолщения в местах детали, подверженных воздействиям. Кроме того, вместо использования оправки с резко меняющимися формами, которые тяжело покрывать одним или несколькими плетеными покрытиями, можно работать с оправкой более плавных форм, которую покрывают плетеным покрытием и на которой строят более резко меняющиеся формы, локально укладывая друг на друга накладки из тканей, вырезанных для получения требуемой формы и обладающих достаточной способностью к деформации, чтобы тесно прилегать к форме, на которую их укладывают.

Накладки вырезают из предварительно пропитанных однонаправленных тканей или вырезают из сухих тканей, например из легко деформирующихся тканей саржевой структуры. Легкая пропитка тканей смолой с предварительной полимеризацией в пресс-форме будет способствовать приданию формы накладкам перед их укладкой на плетеное покрытие. В случае необходимости, накладку или накладки можно сформировать из нескольких толщин тканей, однако при этом необходимо иметь в виду, что выполненная таким образом накладка должна оставаться в достаточной степени деформирующейся, чтобы тесно прилегать к форме, на которую ее укладывают.

Этапы плетения и укладки накладок в рамках заявленного способа можно повторять несколько раз. Таким образом, можно произвольно менять толщину волокон в любой зоне заготовки.

Краткое описание чертежей

Изобретение будет более очевидно из нижеследующего описания частного варианта осуществления заявленного способа со ссылками на прилагаемые чертежи, на которых:

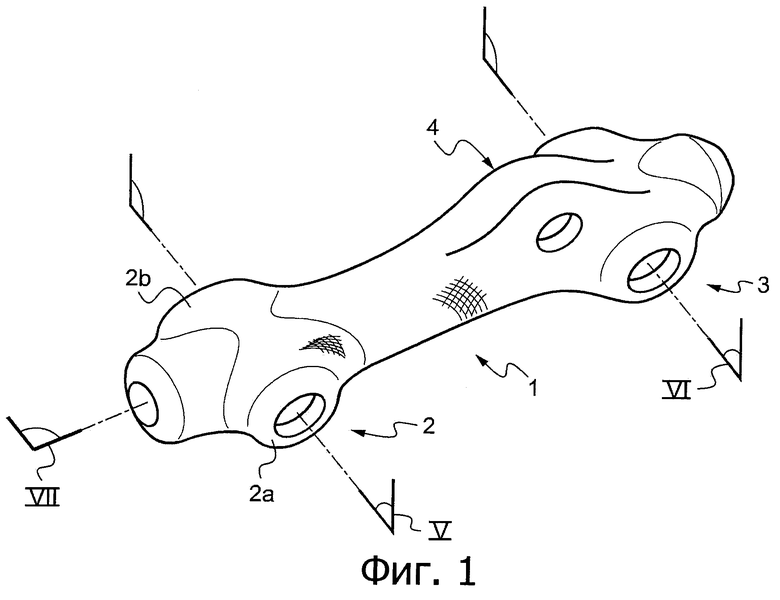

фиг.1 - вид в перспективе балансира шасси, выполненного в соответствии с изобретением;

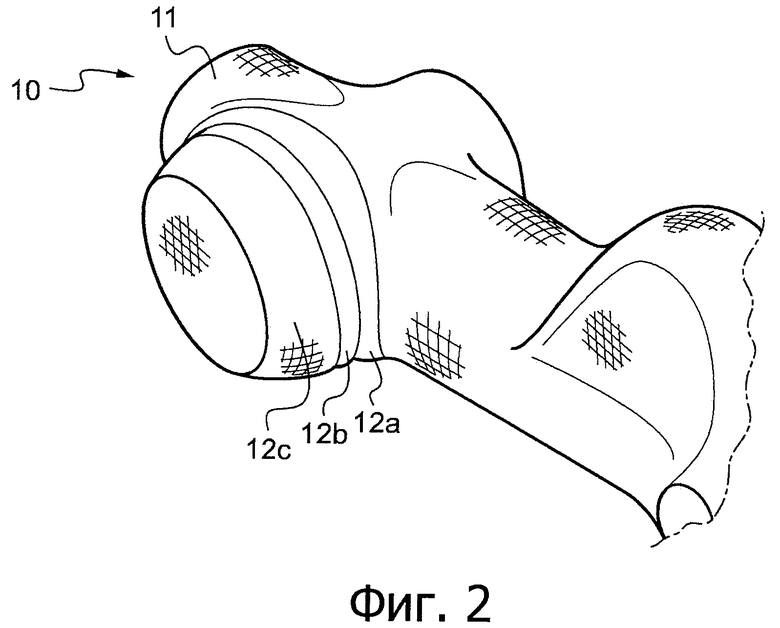

фиг.2 - частичный вид оправки, уже покрытой плетеной заготовкой и предназначенной для получения балансира, показанного на фиг.1, на которую локально в соответствии с изобретением укладывают накладки из ткани;

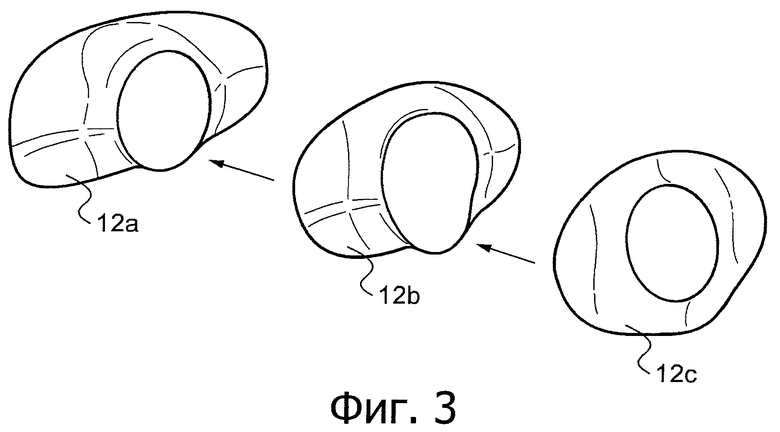

фиг.3 - вид в разборе присоединяемых тканевых накладок.

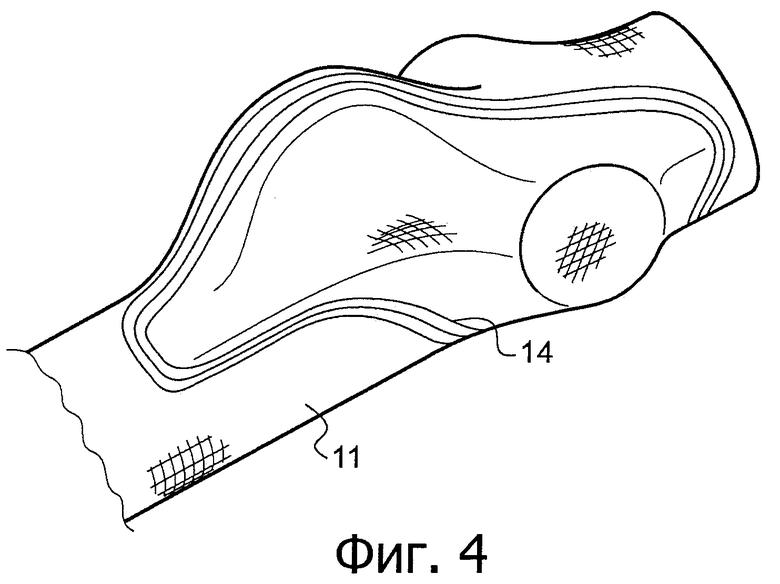

фиг.4 - частичный вид этой же оправки, покрытой другими тканевыми накладками в другом месте;

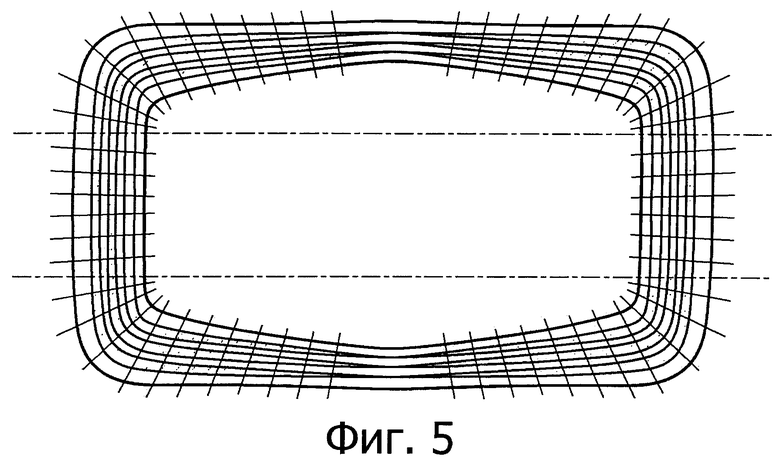

фиг.5 - вид в разрезе по плоскости V фиг.1 до механической обработки балансира;

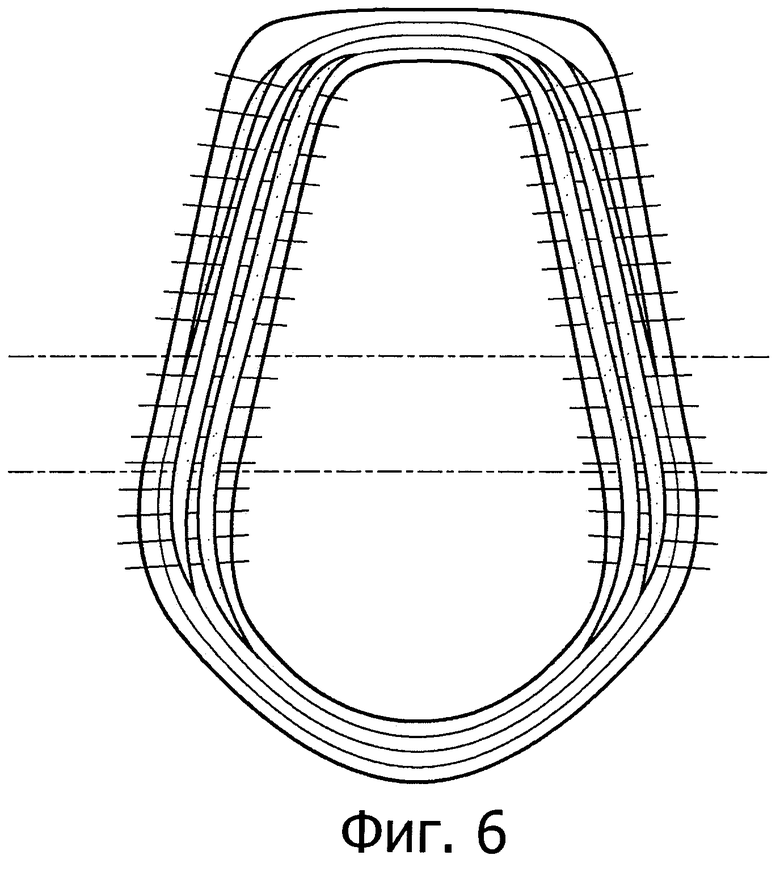

фиг.6 - вид в разрезе по плоскости VI фиг.1 до механической обработки балансира;

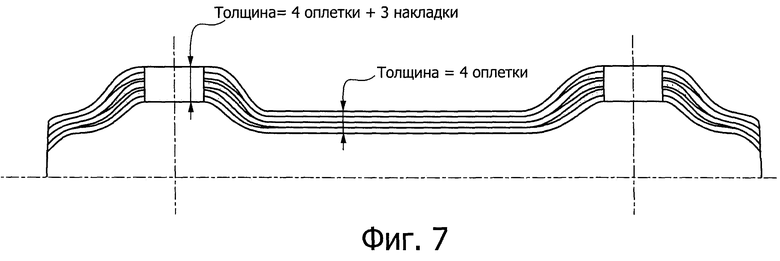

фиг.7 - вид в продольном разрезе по плоскости VII фиг.1 после механической обработки балансира.

Подробное описание чертежей

Описание изобретение представлено для балансира шасси, показанного на фиг.1 и содержащего корпус 1 с первым концом 2, выполненным с возможностью захождения в него поворотного шкворня для шарнирного соединения балансира с шасси, и со вторым концом 3, выполненным с возможностью захождения в него колесной оси, предназначенной для установки колес. Балансир содержит также прилив 4 на своей верхней части для установки оси соединения с амортизатором.

Как показано на чертеже, первый конец содержит два выступающих боковых утолщения 2а, 2b, в которых просверлены отверстия для прохождения поворотного шкворня, причем эти отверстия выполнены с возможностью установки в них втулок.

Как показано на фиг.2, сначала готовят оправку 10 с плавно меняющимися формами, которую начинают покрывать плетеным покрытием 11, в данном случае из углеродных волокон. Затем на покрытую оправку укладывают ряд 12 наложенных друг на друга накладок, каждую из которых вырезали из сухой ткани из углеродных волокон в местах, где комплексу необходимо придать более резкие формы или увеличить его толщины. В данном случае показан ряд накладок 12а, 12b, 12 с, наложенных друг на друга, которые закрывают один из выступов оправки. С другой стороны показан соответствующий выступ, еще на закрытый накладками. На фиг.3 накладки 12а, 12b, 12c показаны в разборе. Предпочтительно накладки вырезают из волокнистой саржевой ткани. Как известно, саржевое переплетение обеспечивает высокую деформируемость тканей, что позволяет накладке тесно прилегать к накрываемой ею форме. Таким образом, придание формы накладкам происходит за счет их плотного прижатия к накрываемым ими плетеному покрытию или накладке. Согласно частному варианту выполнения, накладкам, по меньшей мере, частично придают форму (в данном случае скорлупы) до их наложения на оплетку, покрывающую оправку, что помогает установке накладок и, в частности, их позиционированию. Для этого предпочтительно используют ткань, предварительно пропитанную смолой, при этом накладки предварительно подвергают полимеризации в пресс-форме до укладки на плетеное покрытие. Вместе с тем, необходимо следить, чтобы сформированные таким образом накладки оставались достаточно деформирующимися, чтобы их можно было как можно плотнее прижать к накрываемым ими плетеному покрытию или накладке.

На фиг.4 аналогично показано наложение накладок 14 на оплетку, покрывающую оправку на уровне прилива 4. В данном случае накладка покрывает одновременно половину прилива 4 и смежное утолщение 3.

Предпочтительно накладки удерживают на месте на оплетке 11, покрывающей оправку 10, посредством напыления смолы или нанесения любого другого связующего, позволяющего зафиксировать накладки на оправке достаточно прочно, чтобы подготовленную таким образом оправку 10 можно было опять пропустить через оплеточную машину, не опасаясь смещения или отслоения накладок. Предпочтительно ориентацию волокон накладок выбирают в соответствии с ориентацией волокон плетеных покрытий, чтобы оптимизировать конечную структуру.

Затем, в случае необходимости, возобновляют два этапа плетения и наложения накладок. Предпочтительно полученный таким образом комплекс покрывают конечной оплеткой. Разумеется, наслоение из накладок и плетеных покрытий выбирают таким образом, чтобы обеспечить закрывание комплекса конечным наружным покрытием. В частности, предпочтительно наружную форму предусматривают плавно изменяющейся, чтобы конечная оплетка могла повторять наружную форму. Это же относится, разумеется, и к промежуточным покрытиям.

На фиг.5, 6 схематично показаны последовательные ряды накладок (заштрихованные формы), разделенные плетеными покрытиями. В зонах концентрации накладок первоначальные формы оправки специально предусмотрены таким образом, чтобы получить на конечной детали необходимые формы и толщины.

Предпочтительно покрытую таким образом накладками зону усиливают, после завершения наслоения, посредством пропускания поперечных волокон (на фиг.5, 6 показаны поперечными линиями), например, посредством прокалывания или прошивания. Это усиление участвует в удержании на месте накладок между плетеными покрытиями перед впрыском и полимеризацией смолы. Оно остается на месте и является таким образом неотъемлемой частью готовой детали, что существенно снижает риски отслаивания при монтаже колесной оси или шарнирной оси, которую установят в механически обработанном отверстии через усиленные зоны.

Прокалывание показано на фиг.5 и 6 в виде линий, проходящих через плетеные покрытия и накладки (заштрихованы). В данном случае прокалывание прокладок произвели по всей их площади. Однако в тех местах, где в дальнейшем будут просверлены отверстия (показаны пунктирными линиями), можно обойтись без прокалывания.

На фиг.7 показано изменение толщин балансира. В центральной части толщина обычной части образована четырьмя слоями плетеных слоев, тогда как в частях 2 и 3 толщина образована четырьмя плетеными слоями, между которыми размещены три ряда накладок (заштрихованы).

В полученную заготовку вводят смолу посредством впрыска, пропитки или любым другим известным способом. Предпочтительно заготовку помещают в пресс-форму. В пресс-форму впрыскивают смолу, затем весь комплекс подвергают нагреву и, в случае необходимости, изостатическому сжатию. После этого останется только просверлить отверстия и, в случае необходимости, установить в них втулки.

Разумеется, изобретение не ограничивается описанным выше примером и охватывает любой вариант, не выходящий за рамки правого объема, определенные формулой изобретения. В частности, накладки и оплетки в данном случае выполнены из углеродных волокон, однако изобретение распространяется на любое другое техническое волокно, такое как стекловолокно или арамидное волокно.

В данном случае накладки вырезают из саржевой ткани, однако накладки можно вырезать из тканей с другим типом переплетения или из сшитых многослойных тканей, чтобы оптимизировать ориентации волокон в зонах размещения накладок в зависимости от направлений усилий. Разумеется, накладки должны сохранять достаточную деформируемость, чтобы их можно было как можно плотнее прижимать к накрываемой ими поверхности. В варианте накладки можно получать посредством укладки пласта волокон, например, в ходе операции укладки нитей при помощи робота, установленного на оплеточной машине.

Как было указано выше, накладки удерживают на месте на плетеном покрытии посредством напыления смолы, однако можно также их пришить на месте при помощи нити той же природы, что и волокна накладки, или совместимой с ними (например, при помощи термопластической нити).

Этапы описанного плетения состоят в укладке плетеного покрытия поверх последнего наслоения накладок, при этом каждое плетеное покрытие может содержать один или несколько плетеных слоев, в случае необходимости, соединенных между собой (interlocking).

Разумеется, изобретение можно применять для любой детали, которую можно изготовить плетением, такой как балансир, предназначенный для установки 4 или 6 колес с центральным шарниром, плечо подкоса или тяга.

Изобретение касается способа изготовления деталей из композиционных материалов с плетеным покрытием. Техническим результатом заявленного изобретения является упрощение создания локальных утолщений на детали и увеличение прочности и качества изготавливаемой детали. Технический результат достигается способом изготовления детали из композиционного материала, который содержит этап подготовки оправки. Затем вокруг оправки посредством плетения из волокон выполняют покрытие, максимально охватывающее формы оправки. На плетеное покрытие локально укладывают накладку из волокон. При этом каждую накладку выполняют таким образом, чтобы она обладала достаточной способностью к деформации, чтобы тесно прилегать к плетеному покрытию или к накладке, на которые ее укладывают. В случае необходимости, оба предыдущих этапа повторяют до получения заготовки. Производят плетение наружного плетеного покрытия, накрывающего весь комплекс. Затем добавляют смолу и производят ее полимеризацию. 5 з.п. ф-лы, 7 ил.

1. Способ изготовления детали из композиционного материала, содержащий следующие этапы:

- готовят оправку;

- вокруг оправки посредством плетения из волокон выполняют покрытие (11), максимально охватывающее формы оправки;

- на плетеное покрытие локально укладывают, по меньшей мере, одну накладку (12а, 12b, 12c; 14) из волокон, при этом каждую накладку выполняют таким образом, чтобы она обладала достаточной способностью к деформации, чтобы тесно прилегать к плетеному покрытию или к накладке, на которые ее укладывают;

- в случае необходимости, оба предыдущих этапа плетения и укладки накладки повторяют до получения заготовки;

- производят плетение наружного плетеного покрытия, накрывающего весь комплекс;

- добавляют смолу в заготовку и производят ее полимеризацию.

2. Способ по п.1, в котором накладку неподвижно соединяют с плетеным покрытием.

3. Способ по п.2, в котором этап неподвижного соединения включает в себя предварительную полимеризацию смолы.

4. Способ по п.2, в котором этап неподвижного соединения включает в себя соединение посредством введения волокон в направлении, перпендикулярном к наслоению накладки и плетеного покрытия, через последние, например, посредством прошивания или прокалывания.

5. Способ по п.1, в котором заготовку помещают в пресс-форму, затем в пресс-форму добавляют смолу и производят ее полимеризацию.

6. Способ по п.1, в котором несколько накладок укладывают друг на друга.

| WO 2006118448 A1, 09.11.2006 | |||

| WO 9851481 A1, 19.11.1998 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВКЛАДЫША ПРОТЕЗА И ВКЛАДЫШ ПРОТЕЗА, ИЗГОТОВЛЕННЫЙ ТАКИМ ОБРАЗОМ | 1996 |

|

RU2192208C2 |

| ИЗОЛЯТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2119689C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СИЛОВОГО ЭЛЕМЕНТА ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2106252C1 |

Авторы

Даты

2014-12-20—Публикация

2011-09-06—Подача