Изобретение относится к строительству и используется в качестве многослойной упрочняющей защиты при ремонте коррелированных или механически поврежденных участков трубопроводов подводных переходов магистральных газонефтепроводов без прерывания технологического цикла транспортировки продукта.

Трубопроводы для перекачки газа или нефти под давлением обычно изготавливают из стали, для того чтобы они могли противостоять внутренним давлениям, создаваемым для транспортировки продуктов на большие расстояния.

В процессе прокладки и эксплуатации трубопроводы могут быть подвержены коррозии, а также механическим повреждениям, которые усиливают и ускоряют процесс коррозии.

Современный уровень техники позволяет в короткие сроки и без остановки транспортировки продуктов упрочнить обнаруженные дефектные участки трубопроводов, предварительно временно понизив давление транспортируемой среды в трубопроводе.

Для устранения обнаруженных дефектов упрочняющая защита, как правило, содержит бандажный пояс либо из разъемных металлических рукавов, либо из композиционного материала, а также мастику или пасту и клей-адгезив на основе полимеров различных классов: эпоксидных, полиэфиракрилатных, уретановых и др.

Хотя в этой области техники разработаны и используются различные виды упрочнения дефектных участков трубопроводов, все еще ощущается потребность в улучшении вариантов упрочняющей защиты трубопроводов, особенно для подводных переходов, которые могли бы легко осуществляться водолазами и которые позволяют довести прочность на разрыв у трубопровода, по крайней мере, до ее первоначальной проектной величины, делая это на постоянной и надежной основе.

Известна многослойная защита дефектных участков трубопроводов (“Вопросы оборонной техники”, н-т сборник, серия 15, выпуск 1(127)-2(128), стр. н-т центр “Информтехника”), содержащая бандажный пояс - стеклопластиковый рулонный материал намоточного типа на основе Е-стекла, мастику, адгезив-клей двух составов, представляющие собой многокомпонентные композиции на основе эпоксидных смол.

Недостатком данной многослойной защиты является повышенная технологическая сложность ее формирования, создающая дополнительные трудности при ремонте трубопроводов непосредственно в подводных переходах, а также сравнительно низкая ее прочность и адгезия к стальной поверхности.

Известна многослойная защита дефектных трубопроводов, формируемая по способу (пат. РФ №2191317, кл. F 16 L 55/18, от 20.10.02 г.), состоящая из бандажного пояса - цилиндрической металлической муфты и адгезива, представляющего собой полимерную композицию, содержащую смоляную часть - смесь диановой и алифатической смол в соотношении от 20:30 до 95:5, отвердителя, представляющего собой смесь основания Манниха (А) и основания Шиффа (Б) при соотношении А:Б от 5:95 до 95:5 и порошковый наполнитель, при этом полимерная композиция содержит в мас.ч.:

смоляная часть - 100

отвердитель - 10-60

порошковый наполнитель - 20-800

Недостатками данной многослойной защиты являются сложность и громоздкость оборудования для ее формирования, возможность вступления в контакт с защитой трубы при катодной коррозии, а также недостаточная адгезия полимерной композиции к стальной трубе при отверждении под водой.

Наиболее близкой по технической сущности является многослойная защита трещинообразных и коррозионных дефектов стенок трубопроводов (пат. РФ №2156398, кл. F 16 L 58/16 от 20.09.00 г.), содержащая бандажный пояс из упругогибкой ленточной спирали композиционного материала на основе слоев ткани при расположении нитей основы в спиральном направлении ленты, а нитей утка - в аксиальном направлении и полимерного связующего, состоящего из эпоксидной смолы - 70% и фенолформальдегидного лака - 30% при объемном соотношении слоев ткани и указанного связующего от 1:0,37 до 1:0,57, при этом бандажный пояс нанесен на трубопровод и скреплен по виткам спирали и с трубопроводом клеевой композицией.

Недостатком этого технического решения является то, что ресурс и долговечность трубопровода с дефектным участком зависят от физико-механических свойств материала бандажного пояскового покрытия, пасты, а также адгезии клеевого состава к стеклопластиковым слоям и металлической трубе, а они являются низкими при отверждении в водной среде.

Задачей настоящего изобретения является создание многослойной защиты, обеспечивающей ресурс и долговечность отремонтированного под водой трубопровода, сопоставимые с таковыми для неповрежденного трубопровода, а также возможность ремонта в подводных условиях.

Технический результат от использования изобретения состоит в создании многослойной защиты, обеспечивающей высокую адгезию клеевого состава и пасты к стеклопластиковым слоям бандажного пояса и металлической трубе, а также высокий уровень физико-механических параметров бандажного пояса (прочность, модуль упругости и др.) и многослойной защиты в целом.

Этот результат достигается тем, что многослойная упрочняющая защита для ремонта трубопроводов подводных переходов, содержащая бандажный пояс из упругогибкой ленточной спирали композиционного материала на основе слоев ткани при расположении нитей основы в спиральном направлении ленты, а нитей утка - в аксиальном направлении и полимерного связующего, нанесенный на трубопровод и скрепленный по виткам спирали и с трубопроводом клеевой композицией, дополнительно содержит дефектозаполняющую пасту, представляющую собой продукт взаимодействия смеси эпоксидных смол с изоцианатсодержащим компонентом, аминный отвердитель и наполнитель, при этом композиционный материал бандажного пояса выполнен из стеклянной ткани на основе высокомодульного магнийалюмосиликатного стекла и полимерного эпоксиаминного связующего, а клеевая композиция представляет собой продукт взаимодействия смеси эпоксидных смол с изоцианатсодержащим компонентом, пластификатором, модификатором, аминным отвердителем и минеральным наполнителем. Дефектозаполняющая паста содержит в мас.ч.: - смоляная часть - продукт взаимодействия смеси эпоксидных - диановой и алифатических смол с изоцианатсодержащим соединением, выбранным из группы, включающей мономерные, полимерные изоцианаты и форполимеры с концевыми изоцианатными группами, содержащимися в количестве не менее 5,8, в соотношении от 100:8:2 до 100:40:15 - 100; - отвердитель - смесь алифатических, а также их производных и/или ароматических аминов в соотношении от 10:90 до 60:40, модифицированную пластификатором, представляющим собой кислородсодержащее соединение, выбранное из группы, включающей гликоли, полиолы и/или простые и сложные эфиры, в присутствии салициловой кислоты при соотношении от 100:25:2 до 100:80:8 - 16-70;

- наполнитель - смесь минеральных силикатосодержащих порошков с металлическими в соотношении от 20:80 до 80:20 - 45-250.

Весовое соотношение стеклоткани и эпоксиаминного связующего в композиционном материале бандажного пояса составляет от 70:30 до 50:50.

Соотношение прочностей по основе и утку стеклоткани композиционного материала бандажного пояса составляет от 7:1 до 17,5:1.

Клеевая композиция содержит в мас.ч.:

- продукт взаимодействия смеси эпоксидных-диановой и алифатической смол и изоцианатсодержащего соединения, выбранного из группы,. включающей мономерные, полимерные изоцианаты и форполимеры с концевыми изоцианатными группами, содержащимися в количестве не менее 5,8, в соотношении от 100:20:5 до 100:80:50 - 100;

- пластификатор - кислородсодержащее соединение, выбранное из группы, включающей гликоли, полиолы и/или простые и сложные эфиры - 2-30;

- модификатор - синтетический каучук с кремний- или изоцианатсодержащими функциональными группами - 5-15;

- отвердитель - смесь алифатических, а также их производных и/или ароматических, амидов в соотношении от 10:90 до 60:40, модифицированную указанным пластификатором, в присутствии салициловой кислоты при соотношении от 100:25:2 до 100:80:8 - 15-85;

- минеральный наполнитель не более 20.

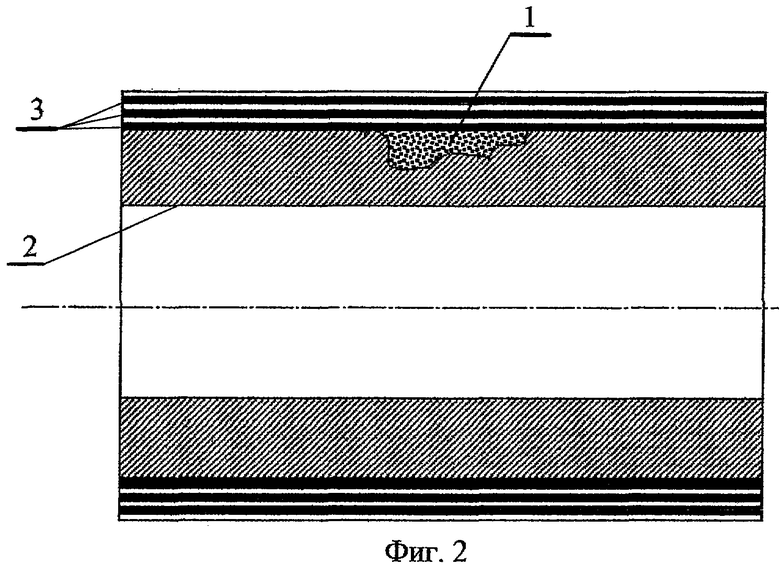

Сущность изобретения поясняется фиг.1 и 2, где фиг.1 - общий вид трубопровода с нанесенной защитой, фиг.2 - продольный разрез трубопровода с нанесенной защитой, а также примером получения многослойной упрочняющей защиты.

Многослойная упрочняющая защита содержит пасту, предназначенную для заполнения полостей локальных дефектов на поверхности трубопровода, которую готовят непосредственно перед формированием многослойной защиты тщательным смешением трех предварительно приготовленных составляющих эпоксиуретановой композиции: смоляной части, отвердителя и наполнителя.

Для приготовления смоляной части пасты в реактор, снабженный паровой рубашкой и механической мешалкой, загружают 100 мас.ч. эпоксидиановой смолы ЭД-20 (ГОСТ 10587-90), 20 мас.ч. - эпоксиалифатической смолы ДЭГ-1 (ТУ 2225-027-002203306-97) и смесь смол термообрабатывают при температуре 120°С при постоянном перемешивании в течение 0,5 ч. Затем температуру смеси снижают до 90°С, вводят 6 мас.ч. 2,4-толуилендиизоцианата (ТУ 113-38-95-90); смесь термообрабатывают в течение 15 мин при температуре 100±5°С.

Полученный продукт, представляющий собой смоляную часть пасты, сливают из реактора в герметичную тару.

В другом аналогичном реакторе готовят аминный отвердитель, для чего в реактор загружают 45 мас.ч. пластификатора ЭДОС (ГОСТ 2493-003-13004749-93), представляющего собой смесь диоксановых спиртов и их высококипящих эфиров со стабилизатором Ионолом, и 4 мас.ч. салициловой кислоты, которую растворяют в ЭДОСе при температуре 80°С при постоянном перемешивании. Затем, продолжая перемешивание, в реактор вводят 100 мас.ч. смеси предварительно расплавленных метафенилендиамина (ГОСТ 5826-68) и продукта “Смеси изомеров диаминодифенилметана” марки Б (ТУ 6-22-836-85) в соотношении 35:65. Содержимое реактора перемешивают в течение 25-30 мин, и полученный отвердитель при соотношении смеси аминов, пластификатора и салициловой кислоты 100:45:4 сливают в металлические или пластмассовые фляги.

Для приготовления наполнителя готовят смесь из 40 мас.ч. стеклянного порошка СПА (ТУ 6-48-134-96) и 60 мас.ч. железного порошка ПЖВ-5 (ГОСТ 9849-86) и ссыпают ее в бумажные мешки. Непосредственно перед использованием пасты в реактор, снабженный мешалкой, загружают 100 мас.ч. смоляной части, 46 мас.ч. отвердителя, тщательно перемешивают в течение 2-3 мин, а затем добавляют 150 мас.ч. наполнителя и снова смесь перемешивают в течение 3-5 мин. Полученной пастой водолазы вручную заполняют полости локальных дефектов 1 на трубопроводе 2 под водой.

Жизнеспособность пасты - 50 мин; отверждение пасты в воде при температуре 20°С - 12 ч, при 4°С - 28 ч.

Для приготовления смоляной части клеевой композиции в реактор, снабженный паровой рубашкой и механической мешалкой, загружают 100 мас.ч. эпоксидиановой смолы ЭД-20 (ГОСТ 10587-90), 50 мас.ч. эпоксиалифатической смолы ДЭГ-1, смесь термообрабатывают при постоянном перемешивании и температуре 120±2°С в течение 0,5 ч. Затем снижают температуру смеси до 90°С, вводят 30 мас.ч. полиизоцианата ПИЦ (ТУ 113-03-38-106-90) и перемешивают смесь в течение 15 мин при температуре, не превышающей 105°С. В полученный и охлажденный до 80°С продукт взаимодействия вышеуказанных компонентов в соотношении 100:50:30 вводят 10 мас.ч. пластификатора дибутилфталата (ГОСТ 8728-66), 5 мас.ч. наполнителя аэросила. Смесь перемешивают в течение 15-20 мин, охлаждают,до комнатной температуры и вводят 10 мас.ч. полиуре-танового каучука СКУ-ПФ (ТУ 38.10304-78), после чего смесь перемешивают в течение 20-30 мин до получения однородной массы. Затем полученный продукт, представляющий собой смоляную часть клеевой композиции, помещают в герметичную тару.

Отверждающую систему - аминный отвердитель - готовят в аналогичном реакторе, при этом в него загружают 50 мас.ч. пластификатора дибутилфталата и 6 мас.ч. салициловой кислоты, которую растворяют, доводя температуру смеси до 80°С при постоянном перемешивании. Затем, продолжая перемешивание, в реактор вводят 75 мас.ч. предварительно расплавленного продукта “Смеси изомеров диаминодифенилметана” марки Б (ТУ 6-22-836-85), смесь перемешивают в течение 15-20 мин и охлаждают до 40°С. После достижения этой температуры в реактор вливают 25 мас.ч. этилендиамина (ТУ 6-02-433-67).

Содержимое реактора перемешивают в течение 15-20 мин, и полученный отвердитель при соотношении смеси аминов, пластификатора и салициловой кислоты 100:50:6 сливают в металлические или пластмассовые фляги.

Смоляную часть смешивают с отвердителем непосредственно перед употреблением в соотношении 100:35 соответственно; перемешивание производят в течение 4-5 мин.

Жизнеспособность клеевой композиции - 60 мин; отверждение клея в воде при температуре 20°С - 15 ч, 4°С - 27 ч; полный набор прочности - через 7 суток.

Полученным клеем водолазы вручную промазывают область трубопровода, прилегающую к дефекту, для приклеивания бандажного пояса.

Бандажный пояс, представляющий собой композиционный материал в виде ленточной спирали, изготавливают предварительной пропиткой 65 мас.ч. стеклоткани Т-25-ВМП, 35 мас.ч. эпоксиаминного связующего с последующей намоткой предварительно пропитанной стеклоткани на барабан с электроподогревом, термообработкой при температуре 150°С в течение 3,5 ч, при этом соотношение прочностей по основе и утку ленточной спирали составляет 16,5:1.

Перед формированием многослойной упрочняющей защиты клеевую композицию 3 наносят на суше валиком или кистью на внутреннюю часть спирали бандажного пояса 4, опускают его под воду, приклеивают к трубопроводу 2, который, как указано выше, уже промазан клеем, и, навивая спираль на трубопровод 2 с натяжением, склеивают по виткам спирали.

Совокупность существенных признаков предложенного технического решения обеспечивает высокий уровень эксплуатационных характеристик, а именно:

для бандажного пояса:

повышение:

прочности на разрыв в спиральном направлении - до 1200-1700 Мпа

в аксиальном направлении - до 650-850 МПа

- модуля упругости - до 40000-52000 МПа

- относительного удлинения - 4,5-5%

- повышение адгезии бандажного пояса

и пасты к металлической трубе - до 29-32 МПа

и стеклопластиковых витков между собой - до 25-28 МПа

Кроме того, применение в качестве наполнителя дефектозаполняющей пасты смеси силикатосодержащих и металлических порошков при соотношении в заявленных пределах обеспечивает коэффициент термического расширения (КТР) пасты, равный КТР материала ремонтируемой трубы, что в совокупности с повышенной эластичностью бандажного пояса обеспечивает отсутствие микротрещин в многослойной защите и, следовательно, ее более высокую эксплуатационную надежность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА (ВАРИАНТЫ) | 1999 |

|

RU2156397C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2013 |

|

RU2542234C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2247136C1 |

| УПРУГОГИБКАЯ ЛЕНТОЧНАЯ СПИРАЛЬ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 1999 |

|

RU2162562C1 |

| АМИНОПРОИЗВОДНЫЕ ФУЛЛЕРЕНА С60 И КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ УКАЗАННЫЕ АМИНОПРОИЗВОДНЫЕ | 2004 |

|

RU2254329C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОГИБКОЙ ЛЕНТОЧНОЙ СПИРАЛИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151059C1 |

| МНОГОСЛОЙНАЯ ЗАЩИТА МЕСТНЫХ ТРЕЩИНООБРАЗНЫХ И КОРРОЗИОННЫХ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДА | 1999 |

|

RU2156398C1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ, КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2223988C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2414500C2 |

| Способ получения высокопрочных и термостойких пленочных клеев | 2023 |

|

RU2828466C1 |

Изобретение относится к строительству трубопроводного транспорта и используется при ремонте магистральных трубопроводов без прерывания технологического цикла транспортировки продукта. На трубопровод наносят бандажный пояс из упругой гибкой ленточной спирали, выполненной из композиционного материала на основе слоев ткани и полимерного связующего при расположении нитей ее основы в спиральном направлении ленты, а нитей утка - в аксиальном направлении. Бандажный пояс скреплен по виткам спирали и с трубопроводом клеевой композицией. Предварительно дефекты трубопровода заполняют пастой, представляющей продукт взаимодействия смеси эпоксидных смол с изоцианатсодержащим компонентом, аминный отвердитель и наполнитель. Композиционный материал бандажного пояса выполнен из стеклоткани на основе высокомодульного магнийалюмосиликатного стекла и полимерного эпоксиаминного связующего, а клеевая композиция представляет продукт взаимодействия смеси эпоксидных смол с изоцианатсодержащим компонентом, пластификатором, модификатором, аминным отвердителем и минеральным наполнителем. Даны составы клеевой композиции и заполняющей дефекты трубопровода пасты, а также соотношение прочностей по основе и утку стеклоткани композиционного материала бандажного пояса. Повышает долговечность отремонтированного участка трубопровода. 4 з.п. ф-лы; 2 ил.

смоляная часть - продукт взаимодействия смеси эпоксидных - диановой и алифатических смол с изоцианатсодержащим соединением, выбранным из группы, включающей мономерные, полимерные изоцианаты и форполимеры, с концевыми изоцианатными группами в соотношении от 100:8:2 до 100:40:15 - 100;

отвердитель - смесь алифатических, а также их производных и/или ароматических аминов в соотношении от 10:90 до 60:40, модифицированную пластификатором, представляющим кислородсодержащее соединение, выбранное из группы, включающей гликоли, полиолы и/или простые и сложные эфиры, в присутствии салициловой кислоты при соотношении 100:25:2 до 100:80:8 - 16-70;

наполнитель - смесь минеральных силикатосодержащих порошков с меллическими в соотношении от 20:80 до 80:20 - 45-250.

продукт взаимодействия смеси эпоксидных - диановой и алифатической смол и изоцианатсодержащего соединения, выбранного из группы, включающей мономерные, полимерные изоцианаты и форполимеры, с концевыми изоцианатными группами в соотношении от 100:20:5 до 100:80:50 - 100;

пластификатор - кислородсодержащее соединение, выбранное из группы, включающей гликоли, полиолы и/или простые и сложные эфиры - 2-30;

модификатор - синтетический каучук с кремний- или изоцианатсодержащими функциональными группами - 5-15;

отвердитель - смесь алифатических, а также их производных и/или ароматических аминов в соотношении от 10:90 до 60:40, модифицированную пластификатором, в присутствии салициловой кислоты при соотношении от 100:25:2 до 100:80:8 - 15-85;

минеральный наполнитель не более 20.

| МНОГОСЛОЙНАЯ ЗАЩИТА МЕСТНЫХ ТРЕЩИНООБРАЗНЫХ И КОРРОЗИОННЫХ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДА | 1999 |

|

RU2156398C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДОВ | 2001 |

|

RU2191317C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗВИТИЯ ДЕФЕКТОВ СТЕНОК ТРУБОПРОВОДОВ | 1995 |

|

RU2097646C1 |

| ХОЛОДНОЭМИССИОННЫЙ КАТОД И ПЛОСКИЙ ДИСПЛЕЙ | 2000 |

|

RU2210134C2 |

| ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ | 2014 |

|

RU2664360C2 |

Авторы

Даты

2005-07-20—Публикация

2003-11-24—Подача