Изобретение относится к способам ремонта трубопроводов без остановки перекачки продукта, а именно к способу ремонта трубопровода. Наиболее эффективно настоящее изобретение может быть использовано для трубопроводов, транспортирующих нефть, нефтепродукты и/или газ. Кроме того, изобретение может быть использовано для трубопроводов бытового и промышленного назначения, транспортирующих любую другую жидкую среду, например воду.

Трубопроводы для транспортировки жидкости или газа под давлением обычно делают из стали, чтобы они могли противостоять внутреннему давлению, создаваемому для транспортировки текучих сред на большие расстояния. Несмотря на комплекс защитных мероприятий, предпринимаемых в процессе производства и прокладки трубы, образующей трубопровод, может иметь место коррозионное разрушение трубопровода. Трубопроводы, находящиеся в земле, подвергаются разрушению под воздействием почвенной коррозии, которая подразделяется на химическую и электрохимическую, электрической коррозии, внешних воздействий и дефектов труб, сварных швов и монтажа. См. книгу авторов А.Г.Гумеров, Х.А. Азметов, Р.С.Гумеров, М.Г.Векштейн "Аварийно-восстановительный ремонт магистральных нефтепроводов". М., Недра, 1998, стр. 26-38. Статистика аварий показывает, что вышеперечисленные факторы могут стать причиной появления коррозионных язв и трещин в трубе. Кроме того, трубопровод может подвергаться механическому повреждению, такому как вмятины и гофры, оставляемые техникой, используемой при прокладке трубопровода или при вскрытии, обследовании и ремонте трубопровода после его прокладки. Такие повреждения (вмятины и гофры) ослабляют трубу и могут ускорить процесс коррозии.

Изобретение относится к способам ремонта протяженных в осевом направлении конструкций, характеризующихся наличием внутренней силы, направленной радиально наружу, точнее - способов ремонта и упрочнения трубы в трубопроводе, по которому под давлением перемещается нефть или нефтепродукты или газ. Изобретение направлено на упрочнение корродированного или иным образом поврежденного участка трубопровода без остановки перекачки продукта.

Применяемые на магистральных трубопроводах "интеллектуальные" средства внутритрубной диагностики позволяют обнаруживать в линейной части трубопроводов дефекты различных типов. По результатам расчета на прочность те из дефектов, которые представляют опасность для целостности трубопроводов, подлежат ремонту.

Известен способ ремонта трубопровода, заключающийся в вырезке дефектных участков трубы, и врезка новых, хотя и является наиболее радикальным методом ремонта и до сих пор широко применяется в различных странах мира, имеет, однако, существенные недостатки, а именно:

- требуется полная остановки перекачки продукта;

- ремонтируемый участок трубопровода должен освобождаться от нефти с отводом ее по технологическим трубопроводам в специально отрытый котлован или в другой нефтепровод.

Работы по отводу нефти являются весьма трудоемкими, экологически небезопасными, влекут за собой последующую очистку грунта от нефтяных загрязнений и рекультивацию прилегающей территории. Реализация технологии ремонта вырезкой, как правило, связана со значительными затратами.

Вырезка дефектов и замена участков трубопровода применяется в случае обнаружения недопустимого сужения проходного диаметра нефтепровода, невозможности обеспечения требуемой степени восстановления нефтепровода при ремонте другими методами, экономической нецелесообразности применения других методов ремонта из-за чрезмерной длины дефектного участка.

Кроме "классической" вырезки, за рубежом применяется и специальная технология вырезки дефектных участков без остановки перекачки. Например, технология фирмы T. D. WILLIAMSON предусматривает врезку в находящийся под давлением трубопровод обводной линии, охватывающей подлежащий ремонту участок. Внутри участка, охватываемого обводной линией, с обеих сторон устанавливаются узлы перекрытия. После перекрытия трубопровода нефть движется по обводной линии, а участок между узлами перекрытия ремонтируется. По завершении ремонта перекрытие трубопровода снимается, а обводная линия демонтируется. Недостатком такой технологии вырезки является сложность, громоздкость и высокая стоимость применяемого оборудования, а также значительный объем сварочных работ на поверхности трубы, находящейся под давлением.

Известен способ и устройство для ремонта трубопровода с помощью приварной муфты. Приварная муфта приваривается к трубе герметизирующими сварными кольцевыми швами. В процессе сварки напряженных труб в зоне сварки возникают остаточные (сварочные) напряжения, которые, складываясь с напряжениями от внутреннего давления, могут привести к образованию трещин. Они могут возникать как в процессе нагрева и кристаллизации металла, так и после остывания (технологическая прочность). См. книгу авторов А.Г.Гумеров, Х.А.Азметов, Р. С. Гумеров, М.Г.Векштейн "Аварийно-восстановительный ремонт магистральных нефтепроводов". М., Недра, 1998, стр. 81-95.

В другом известном способе (GB, A, 2210134) ремонта трубопровода применяется способ ремонта трубопроводов при помощи цилиндрических стальных муфт с патрубками, устанавливаемых на дефектные участки трубопровода; в этом случае неприварная муфта (композитно-муфтовая технология) устанавливается вокруг поврежденной трубы (симметрично относительно дефекта) с кольцевым зазором, например, в 18 мм, чтобы скомпенсировать овальность трубы и муфты. После этого проводится герметизация торцов муфты. Кольцевой зазор заполняется композитным материалом на основе эпоксидной смолы, который сцепляется с трубой и муфтой, укрепляет поврежденную часть трубопровода и обеспечивает достаточно эффективную разгрузку трубы с дефектом.

Устройство для осуществления этого способа включает в себя цилиндрическую муфту, состоящую из двух полумуфт - нижней и верхней, которые соединяются между собой сварными швами при монтаже муфты на трубопровод. При этом сама муфта к трубопроводу не приваривается. Боковые кромки обеих полумуфт имеют разделку под сварку. Кроме муфты со сварным соединением полумуфт, может быть использована муфта с фланцевым соединением полумуфт, в этом случае соединение полумуфт проводится с помощью шпилек, стягивающих фланцы.

Муфты состоят из двух цилиндрических полумуфт, которые устанавливаются на ремонтируемую трубу, полностью охватывая ее. Затем обе полумуфты свариваются встык продольными швами с предварительной разделкой кромок. Внутренний диаметр муфты превышает внешний диаметр трубопровода на величину, достаточную для образования кольцевого зазора между ними.

В нижней полумуфте располагается входной стальной патрубок, предназначенный для подсоединения к нему гибкого шланга, по которому подается композитный материал.

В верхней полу муфте располагается выходной стальной патрубок. Кроме того, в самой муфте имеются контрольные отверстия, предназначенные для выпуска воздуха и контроля уровня композитного материала при заливке. По мере заполнения муфты композитным материалом в контрольные отверстия ввинчиваются болты.

Кроме того, в обеих полумуфтах имеются резьбовые отверстия, в которые вворачиваются установочные болты, предназначенные для регулировки зазора между муфтой и трубой и выполняющие функцию опор при установке муфты на трубопровод.

Устройство работает следующим образом.

Свариваются между собой две половины стальной муфты, устанавливаемой на трубе симметрично по отношению к дефекту с кольцевым зазором. Допуск на величину кольцевого зазора позволяет ремонтировать трубопроводы с дефектами геометрии в поперечном сечении и изгибом продольной оси. Торцы муфты заполняются быстросхватывающимся герметиком. Образовавшийся объем между трубой и муфтой через входной патрубок в нижней полу муфте заполняется композитным материалом на основе эпоксидной смолы, затвердевающим до требуемой прочности в течение 24 часов.

Существенным недостатком указанного способа является то обстоятельство, что степень разгрузки трубы с дефектом, ресурс и долговечность трубопровода, имеющего дефектный участок с повреждением, зависят от величины физико-механических и прочностных свойств композитного материала, заполняющего кольцевой зазор.

В основу настоящего изобретения положена задача создания такого способа ремонта трубопровода, который обеспечивал бы ресурс и долговечность трубопровода, имеющего дефектный участок с повреждением, на срок эксплуатации не менее срока службы бездефектного трубопровода.

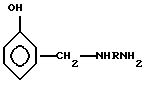

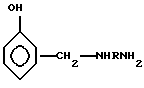

Поставленная задача достигается тем, что в способе ремонта трубопровода, включающем установку цилиндрической муфты с патрубками на поврежденный участок трубопровода с образованием кольцевого зазора между ними, герметизацию торцов муфты на трубопроводе и подачу в кольцевой зазор между муфтой и трубопроводом через ее входной патрубок композитного материала на основе эпоксидной смолы до появления композитного материала в выходных патрубках, согласно изобретению композитный материал - полимерная композиция холодного отверждения на основе эпоксидных диановых смол, содержащих в качестве отвердителя основание Манниха (А) общей формулы

где R -(СН2)n- или -(C2H4NH2C2H4)n-, n = l-10,

представляющее собой продукт конденсации фенола, альдегида и алифатического амина, отличающаяся тем, что в составе смоляной части она дополнительно содержит эпоксидную алифатическую смолу в соотношении диановая смола: алифатическая смола от 20:30 до 95:5 и порошковый наполнитель, а в составе отвердителя - дополнительно основание Шиффа (Б), представляющее собой продукт взаимодействия алифатического ди- или полиамина с кетоном при соотношении А-Б от 5:95 до 95:5, при этом композиция содержит в массовых частях:

Смоляная часть - 100

Отвердитель - 10:60

Порошковый наполнитель - 20:800

Другие цели и преимущества настоящего изобретения станут понятны из следующего детального описания примера его выполнения и прилагаемых чертежей, на которых:

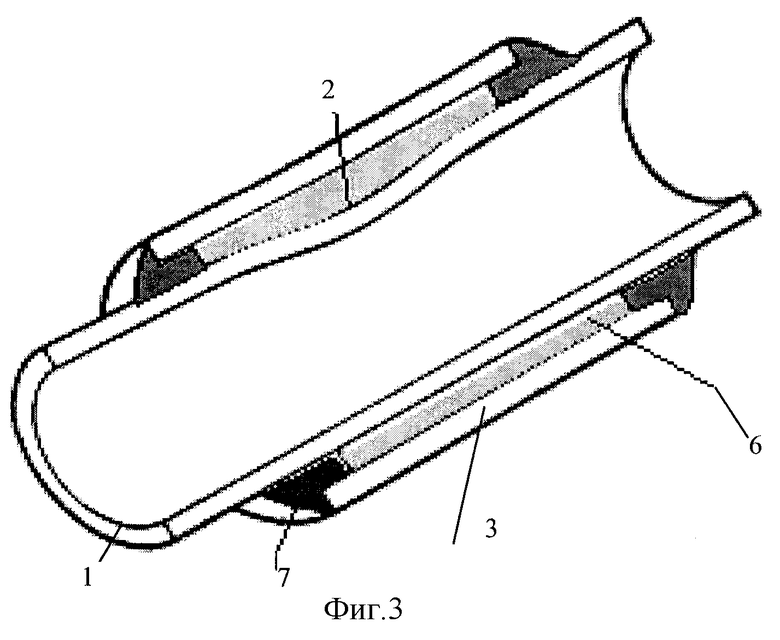

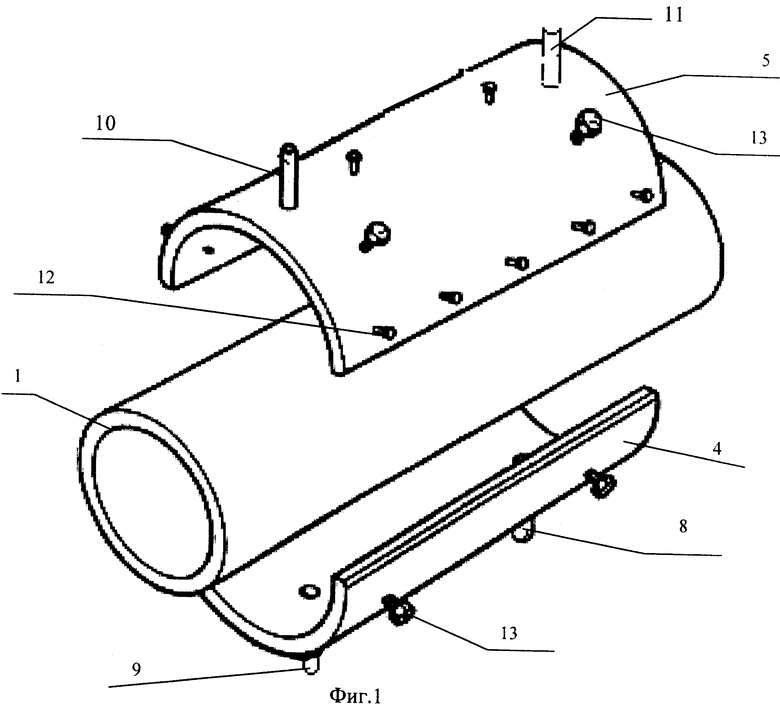

Фиг.1 изображает участок трубопровода с полумуфтами;

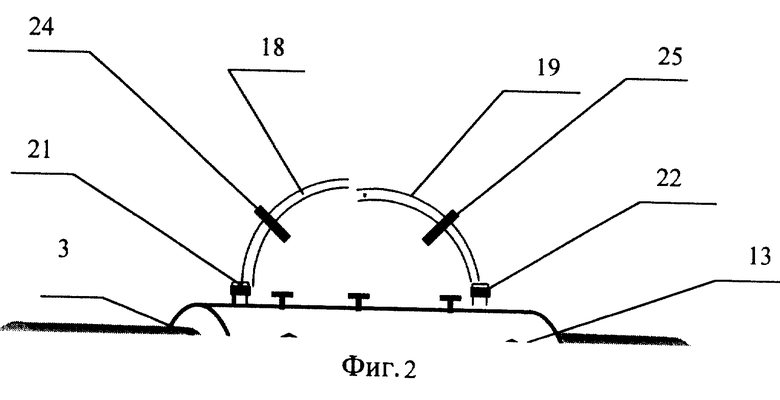

Фиг. 2 изображает устройство согласно изобретению, установленное на трубопроводе;

Фиг.3 изображает продольный разрез трубопровода с установленной муфтой.

Первый этап при проведении ремонта сводится к обнаружению дефектного участка трубопровода в результате, например, коррозии или вмятины. Для обнаружения дефекта может быть использовано, например, "интеллектуальное" средство внутритрубной диагностики. Участок трубопровода в зоне дефекта очищается от изоляции и обрабатывается с помощью дробеструйной установки.

На участок трубопровода 1 (фиг. 1-3), имеющий повреждение 2 типа "вмятина", симметрично по отношению к дефекту 2 устанавливается цилиндрическая муфта 3, охватывающая трубопровод 1 и состоящая из нижней 4 и верхней 5 полумуфт. Полумуфты 4 и 5 соединяются между собой сварными швами при монтаже муфты 3 на трубопроводе 1, при этом сама муфта 3 к трубопроводу 1 не приваривается. Внутренний диаметр муфты 3 превышает внешний диаметр трубопровода 1 на величину, достаточную для образования кольцевого зазора между ними.

Полумуфты изготавливаются из листового материала в заводских условиях. В качестве материала муфты используется сталь, аналогичная стали ремонтируемой трубы (с эквивалентными механическими характеристиками) и толщиной не меньше номинальной толщины стенки ремонтируемой трубы. Внутренняя поверхность полумуфт обрабатывается таким же образом, что и внешняя поверхность трубопровода, чтобы получить ту же адгезию между композитным материалом 6 и металлом муфты 3.

Установка муфты:

Перед закачиванием в кольцевой зазор композитного материала 6 на основе эпоксидной смолы торцы муфты герметизируются герметиком 7 (фиг.3) на основе полиэфирной смолы, затвердевающим в течение часа. В качестве герметика 7 может быть использован любой из известных материалов, пригодных для этой цели. Внешняя сторона герметизированных торцов муфты 3 формируется с гладким контуром, как показано на фиг. 3, чтобы обеспечить более плотную обвивку изоляционной лентой для противокоррозионной защиты (не показана) отремонтированной трубы.

В нижнюю полумуфту 4 ввинчиваются входные стальные патрубки 8 и 9, расположенные по краям. В верхнюю полумуфту 5 ввинчиваются выходные стальные патрубки 10 и 11, расположенные по краям. Расположение входных 8, 9 и выходных 10, 11 патрубков по краям полумуфт позволяет эффективно проконтролировать процесс заполнения периферийного пространства кольцевого зазора и полностью исключает образование воздушных пузырей при заполнении композитным материалом периферийного пространства кольцевого зазора. Кроме того, в верхней полумуфте 5 имеется три ряда контрольных отверстий, в которые вворачиваются контрольные болты 12, предназначенные для контроля уровня композитного материала при заполнении кольцевого зазора и выхода пузырьков воздуха. Когда композитный материал 6, выходящий через контрольные отверстия, будет свободен от воздушных пузырьков, отверстия закрывают контрольными болтами 12.

В обеих полумуфтах 4 и 5 имеются по четыре резьбовых отверстия, в которые вворачиваются установочные болты 13, предназначенные для регулировки кольцевого зазора между муфтой 3 и трубопроводом 1 и выполняющие функцию опор при установке муфты 3 на трубопровод 1. После выполнения технологической операции герметизации торцов муфты 3 (фиг.3) установочные болты 12 выворачиваются заподлицо с краями муфты 3.

На патрубок 8 надевают один из концов армированного шланга 14 длиной не менее 0,5 м, закрепляют его на патрубке 8 с помощью хомута 15, затем устанавливают на шланге зажим 16, при этом другой конец шланга 14 подсоединяется к нагнетательному насосу (на фиг.2 не показан). Нагнетательный насос может подключаться как к входному патрубку 8, так и к входному патрубку 9, что равноценно.

На патрубки 9, 10, 11 надевают армированные шланги 17, 18, 19 длиной не менее 0,5 м, закрепляют их с помощью хомутов 20, 21, 22 и надевают на них соответственно зажимы 23, 24 и 25.

Устройство работает следующим образом.

Включают нагнетательный насос и через армированный шланг 14 нагнетают композитный материал 6 в кольцевой зазор до тех пор, пока в армированном шланге 17 входного патрубка 9 не покажется композитный материал 6.

Приготовление полимерной композиции

Полимерная композиция готовится непосредственно перед использованием.

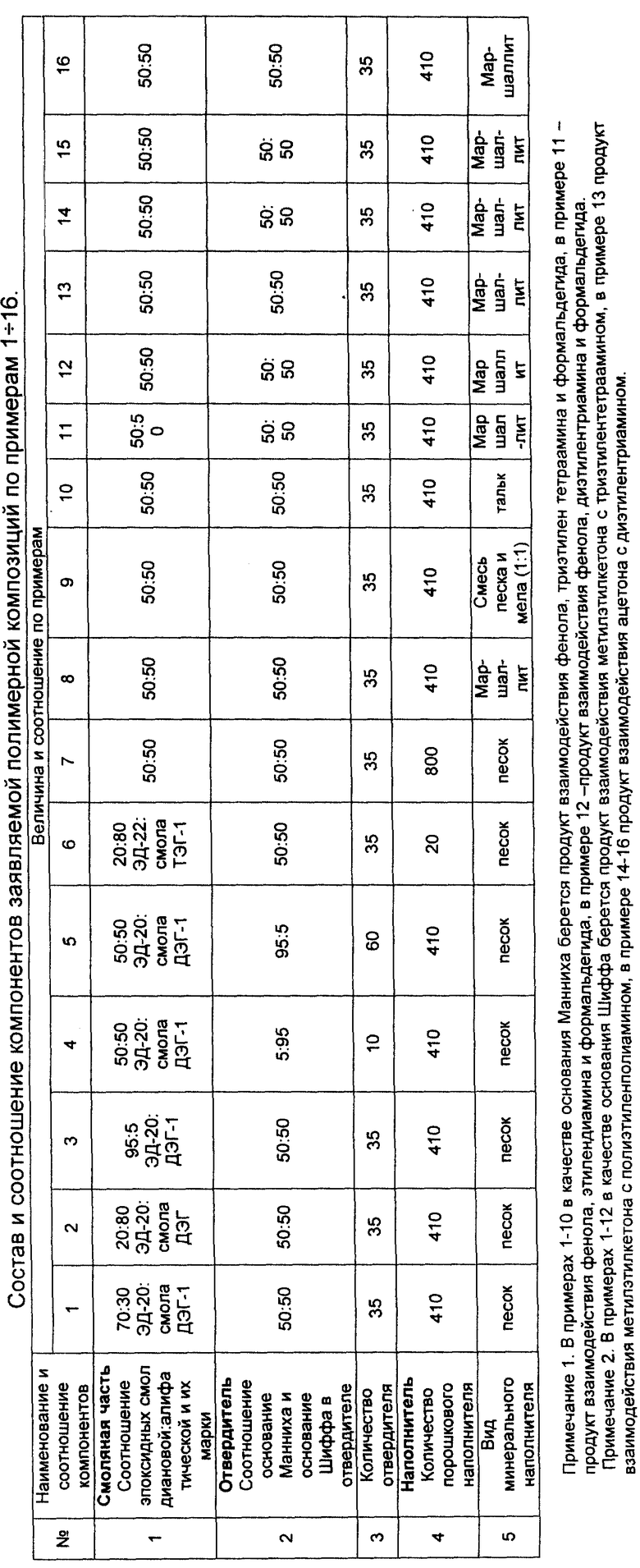

Состав полимерной композиции приводится в таблице.

Пример 1. В реактор, снабженный мешалкой, загружают 100 мас. частей смоляной части и 35 мас. частей отвердителя, тщательно перемешивают в течение 2 минут, затем добавляют 410 мас. частей наполнителя.

Примеры 2-16 осуществляют аналогичным образом при соотношении компонентов, указанном в таблице.

Нагнетание композитного материала 6 продолжают до тех пор, пока весь армированный шланг 17 не будет заполнен композитным материалом. После этого останавливают насос и с помощью зажима 23 перекрывают армированный шланг 17 входного патрубка 9. После этого включают насос и продолжают заполнение композитным материалом 6 кольцевого зазора до тех пор, пока армированные шланги 18 и 19 крайних выходных патрубков 10 и 11 не будут заполнены композитным материалом 6. Останавливают насос и с помощью зажимов 24 и 25 перекрывают выходные патрубки 10 и 11 и входной патрубок 8 с помощью зажима 16. Отключают насос от шланга 14.

Давление на выходе насоса при подаче композитного материала 6 в кольцевой зазор поддерживается на уровне 7-10 атм.

Композитный материал 6 в кольцевом зазоре затвердевает до требуемой прочности в течение 24 часов. После отверждения композитного состава в кольцевом зазоре все выступающие детали (входные 8, 9 и выходные 10, 11 патрубки, контрольные 12 и установочные 13 болты) на цилиндрической поверхности муфты 3 удаляют и оставляют гладкую внешнюю поверхность для нанесения изоляционной ленты в качестве противокоррозийной защиты отремонтированного участка трубопровода.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2186802C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2478671C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2283333C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2186801C1 |

| ВОДОРАСТВОРИМАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2365608C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИУРЕТАНОВОЙ СМОЛЫ | 2004 |

|

RU2295544C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2507227C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2222557C2 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2011 |

|

RU2484359C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРДИТЕЛЯ ЭПОКСИДНЫХ СМОЛ | 2004 |

|

RU2288237C2 |

Изобретение относится к строительству и используется при ремонте трубопроводов. Устанавливают цилиндрическую муфту с патрубками на поврежденный участок трубопровода с образованием кольцевого зазора между ними, герметизируют торцы муфты на трубопроводе и подают в кольцевой зазор композитный материал в виде полимерной композиции холодного отверждения на основе смеси эпоксидных диановой и алифатической смол, содержащих в качестве отвердителя смесь основания Манниха с основанием Шиффа и дисперсный наполнитель. Даны соотношения компонентов полимерной композиции. Повышает долговечность трубопровода. 3 ил., 1 табл.

Способ ремонта трубопровода, включающий установку цилиндрической муфты (3) с патрубками (8, 9, 10, 11) на поврежденный участок трубопровода (1) с образованием кольцевого зазора между ними, герметизацию торцов муфты (3) на трубопроводе (1) и подачу в кольцевой зазор между муфтой (3) и трубопроводом (1) через ее входной патрубок композитного материала на основе эпоксидной смолы до появления композитного материала в выходных патрубках, где композитный материал - полимерная композиция холодного отверждения на основе эпоксидных диановых смол, содержащая в качестве отвердителя основание Манниха (А) общей формулы

где R: -(СН2)n- или -(C2H4NH2C2H4)n-, n = 1-10,

представляющее собой продукт конденсации фенола, альдегида и алифатического амина, отличающийся тем, что в составе смоляной части она дополнительно содержит эпоксидную алифатическую смолу в соотношении диановая смола : алифатическая смола от 20:30 до 95:5, порошковый наполнитель, а в составе отвердителя дополнительно основание Шиффа (Б), представляющее собой продукт взаимодействия алифатического ди- или полиамина с кетоном при соотношении А: Б от 5:95 до 95:5, при этом композиция содержит, мас.ч.:

Смоляная часть - 100

Отвердитель - 10-60

Порошковый наполнитель - 20-800о

| ХОЛОДНОЭМИССИОННЫЙ КАТОД И ПЛОСКИЙ ДИСПЛЕЙ | 2000 |

|

RU2210134C2 |

| СПОСОБ РЕМОНТА ЛОКАЛЬНЫХ ПОВРЕЖДЕНИЙ ТРУБОПРОВОДОВ | 1993 |

|

RU2104439C1 |

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 1999 |

|

RU2155905C2 |

| "Устройство для ремонта стальных трубопроводов "Дельта" | 1991 |

|

SU1810720A1 |

| ВПИТЫВАЮЩЕЕ ИЗДЕЛИЕ | 2014 |

|

RU2664360C2 |

Авторы

Даты

2002-10-20—Публикация

2001-01-05—Подача