ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к:

- способу снижения чувствительности кристаллов взрывчатого энергетического вещества путем нанесения на них покрытия;

- кристаллам взрывчатого энергетического вещества с нанесенным на них покрытием, т.е. таким кристаллам, чувствительность которых снижена путем нанесения на них покрытия; и

- энергетическим материалам, содержащим указанные кристаллы с нанесенным на них покрытием, и/или кристаллам, чувствительность которых снижена применением указанного способа.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В частности, настоящее изобретение относится к покрытию кристаллов энергетических взрывчатых материалов пленкой неорганического (металлического) и/или органического (полимерного) материала с целью снижения чувствительности к удару (способности детонировать при ударе), чувствительности к трению и/или чувствительности к воздействию статического электричества указанных кристаллов и с целью снижения порога их перехода от дефлаграции (быстрого сгорания без детонации) к детонации.

Область применения изобретения включает всю область применения энергетических материалов, в частности их применение в оборонной промышленности, космической промышленности и безопасности автомобильного транспорта.

Разработка новых, еще более мощных энергетических материалов является приоритетной для компаний, работающих в области энергетических материалов. Тем не менее, повышение энергетического потенциала таких новых молекул, находящихся в кристаллической форме, часто сопровождается повышением их чувствительности к воздействию удара, трения и/или к воздействию статического электричества, а также повышением вероятности перехода от дефлаграции к детонации.

Для снижения чувствительности таких кристаллов и облегчения их использования в условиях удовлетворительной безопасности применяют известную методику модификации поверхности указанных кристаллов путем нанесения на них покрытия с целью:

- рассеяния тепла (и, таким образом, замедления скорости горения);

- поглощения энергии межкристаллической ударной волны и предотвращения трения (образования деформируемого слоя); и

- облегчения течения электрического заряда, и, таким образом, снижения чувствительности продукта к воздействию статического электричества.

В общем случае, материал покрытия представляет собой полимер, который может быть как инертным (US 4043850 и DE 3711995) с пиротехнической точки зрения, так и энергетическим материалом (WO 2000/73245 и GB 2374867). В некоторых случаях материал покрытия состоит из полимерного связующего вещества, заполненного металлом, находящимся в порошкообразной форме, и указанный металл участвует в распределении электростатических зарядов (EP 1500639).

Способы нанесения покрытия, рассмотренные в патентных публикациях US 4043850, DE 3711995, WO 2000/73245, GB 2374867 и ЕР 1500639, включают мокрую обработку. То же самое относится к способу нанесения покрытия на CL-20, описанному в Journal of Polymer Materials, 21, 377-382, 2004. В этом случае неизбежно возникает проблема, связанная с удалением всех следов растворителя.

Кроме того, при осуществлении всех указанных способов нанесения покрытия, невозможно удовлетворительным образом контролировать качество покрытия (толщину и непрерывность пленки, ее морфологию и т.д.).

В общем случае, на существующем уровне техники не решена проблема контролирования нанесения небольшого заранее определенного количества материала покрытия на взрывчатое кристаллическое вещество. Тем не менее, регулирование качества и толщины слоя покрытия имеет первостепенную важность для нахождения оптимального компромисса между уровнем снижения чувствительности и энергетической способностью взрывчатого вещества с нанесенным на него покрытием.

Таким образом, специалист в данной области техники всегда ищет способ минимизировать количество покрытия с целью получения непрерывного, максимально тонкого слоя. На самом деле, задача состоит в том, чтобы количество энергетически менее активного или неактивного материала (покрытия) не было чрезмерным в ущерб активности целевого продукта.

Разумеется, с одной стороны, способ должен соответствовать критериям обращения со взрывчатыми материалами (т.е. обработка должна быть произведена при достаточно низких температурах, во избежание модификации структуры молекул или кристаллов), и, с другой стороны, способ должен соответствовать экологическим критериям, регулирующим использование летучих растворителей (например, регулирующим выбросы летучих органических соединений).

В то же время, для электронной, медицинской, фармацевтической и косметической промышленностей уже были разработаны способы нанесения покрытия на наночастицы или микрочастицы. Таким образом, в указанных отраслях широко используются способы нанесения тонких слоев органических или неорганических материалов в сверхкритической жидкости на органические или неорганические частицы. Преимуществом таких способов является их осуществление при низкой температуре и высоком давлении, что, таким образом, позволяет применять их для обработки органических соединений, имеющих низкие температуры разложения.

Способ нанесения покрытия, состоящего из тонкого слоя металла, в сверхкритической жидкости состоит в осаждении наноструктурированного тонкого слоя металла (слоя, толщина которого находится в диапазоне от организации наночастиц до однородной наноструктурированной пленки) на органические или неорганические соединения. Такое осаждение выполняют растворением предшественника металла в растворителе. При разложении указанного предшественника происходит осаждение металла на соединение, на которое нужно нанести покрытие. Этот способ описан в патентной заявке WO 2000/59622. В статье "Design at the nanometer scale of multifunctional materials using supercritical fluid chemical deposition", опубликованной Samuel Marre et al., в журнале Nanotechnology, том 17, номер 18, от 28 сентября 2006 г., стр.4594-4599, описано применение этого способа для осаждения медной пленки (состоящей из наночастиц меди) на гранулы оксида кремния размером менее микрона. Способ осуществляют при температурах, составляющих от 100°C до 150°C, и давлении, составляющем 24 МПа. Способ включает следующие этапы:

- приведение в контакт частиц, на которые должно быть нанесено покрытие, и по меньшей мере одного предшественника металла, содержащегося в материале покрытия, в жидкости, содержащей один или более растворителей; при этом указанные частицы диспергированы в жидкости при сверхкритической или несколько докритической температуре и сверхкритическом или несколько докритическом давлении;

- проведение трансформации предшественника материала покрытия внутри жидкости таким образом, что указанный материал осаждается на частицы; и затем

- воздействие на жидкость такой температуры и давления, что указанная жидкость переходит в газообразное состояние с целью удаления растворителя (растворителей).

Способ нанесения покрытия, состоящего из тонкого непрерывного слоя полимера, в сверхкритической среде также хорошо известен, в особенности в фармацевтической и косметической отраслях. Нанесение выполняют растворением вещества покрытия в растворителе и последующим осаждением указанного вещества покрытия на соединение, на которое должно быть нанесено покрытие, под воздействием антирастворителя. Такой подход позволяет очень точно контролировать осаждение слоя. В патентной заявке WO 2004/91571 описан способ нанесения полимерного покрытия на частицы с использованием сверхкритической жидкости, например сверхкритического диоксида углерода, применяемой в качестве антирастворителя, в который добавлены раствор полимера и органический растворитель, и в указанном органическом растворителе диспергированы указанные частицы. Нанесение покрытия происходит при смешивании сверхкритической жидкости и суспендированных частиц, в результате которого полимер осаждается на частицы, на которые должно быть нанесено покрытие.

Также были описаны способы нанесения покрытия, состоящего из полимера, на частицы, независимо от того, являются ли они энергетическими частицами, в соответствии с которыми полимер растворяют в сверхкритической жидкости, в частности, в патентной заявке WO 99/19085, в журнале Industrial Engineering and Chemical Research, том 44, No.17, 2005, стр.6523-6533, в патентных заявках DE 19711393 и EP 0706821. Применение указанных способов ограничивается, как правило, низкой растворимостью полимеров в сверхкритических жидкостях. Таким образом, при проведении указанных способов контроль качества и толщины получаемого покрытия затруднителен или невозможен.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В этой связи авторы настоящего изобретения внесли значительный вклад, который состоит в выборе способа нанесения покрытия при определенном давлении и определенной температуре, адаптации этого способа для молекул энергетических взрывчатых веществ, демонстрации того, что указанный способ пригоден для осаждения металлических слоев и полимерных слоев на поверхности кристаллов таких молекул, и демонстрации того, что этот способ может быть применен для получения тонких, непрерывных и однородных покрытий из указанных материалов на всей поверхности кристаллов, которые, таким образом, снижают чувствительность кристаллов, но при этом не происходит значительного ухудшения энергетических свойств кристаллов.

Таким образом, в соответствии с первым аспектом настоящего изобретения, изобретение относится к способу снижения чувствительности кристаллов взрывчатого энергетического вещества путем нанесения на них покрытия. Указанный способ характеризуется тем, что включает:

- приготовление раствора, содержащего в растворенном состоянии:

по меньшей мере один предшественник материала покрытия, причем материал покрытия выбран из металлов и смесей металлов, и/или

материал покрытия, выбранный из полимеров и смесей полимеров;

- суспендзирование кристаллов в растворе; и

- осаждение, проводимое в жидкости, за пределами нормальных значений температуры и давления, предпочтительно в сверхкритических условиях, металлической пленки и/или полимерной пленки, предпочтительно металлической пленки или полимерной пленки, на поверхность указанных кристаллов (указанная пленка в общем случае представляет собой металлическую пленку или полимерную пленку, но не исключается и использование гибридной пленки (металл + полимер) (см. ниже)).

В таких условиях - за пределами нормальных значений температуры и давления, предпочтительно за пределами указанных нормальных условий, в жидком состоянии применяемой жидкости, очень желательно (т.е. предпочтительно) в сверхкритических условиях - можно получить ожидаемый результат без применения повышенных температур, которые могут разрушать используемое чувствительное к температуре взрывчатое энергетическое вещество.

Было показано, что в таких условиях - за пределами нормальных значений температуры и давления, предпочтительно за пределами указанных нормальных условий, в жидком состоянии применяемой жидкости, очень желательно (т.е. предпочтительно) в сверхкритических условиях - можно получить металлическое покрытие и/или (обычно или) полимерное покрытие на поверхности кристаллов. Также было показано, что такое тонкое, непрерывное и однородное покрытие может быть получено на всей поверхности кристаллов.

Осуществление способа согласно изобретению характеризуется тем, что:

- материал покрытия или его предшественник предварительно растворяют в растворителе. Это дает возможность оптимизировать выбор пары «материал покрытия (или его предшественник/растворитель), уточнять концентрации указанного материала или предшественника в указанном растворителе и, таким образом, впоследствии контролировать осаждение материала покрытия; и

- осаждение указанного материала покрытия производят при температуре, превышающей комнатную температуру (выше 25°C и, в общем случае, выше 30°C), и под давлением, превышающем атмосферное давление. Предпочтительно способ выполняют в применяемой жидкости, находящейся в жидком состоянии (выше кривой состояния жидкость/газ) за пределами нормальных значений указанной температуры и давления. Предпочтительно, способ осуществляют в сверхкритических условиях.

Рассматриваемый способ, как правило, осуществляемый (для осаждения материала покрытия) при определенных значениях давления и температуры, представляет собой способ, относящийся к типу, описанному для других отраслей (см. выше): способ основан на восстановлении предшественника металла в среде при определенных значениях давления и температуры, предпочтительно в сверхкритической среде, для нанесения металлической пленки; способ нанесения полимерной пленки с использованием антирастворителя. Эти два варианта осуществления рассмотрены ниже.

Жидкость, применяемая при определенных значениях давления и температуры при осуществлении способа изобретения, предпочтительно представляет собой диоксид углерода (CO2). В общем случае она представляет собой жидкость, наиболее часто используемую при работе в сверхкритических условиях, благодаря тому, что она имеет легкодостижимые критические координаты (Tc=31°C и Pc=7,38 МПа). Кроме того, такая жидкость представляет собой недорогой, нетоксичный и химически стабильный материал. Тем не менее, из объема изобретения не исключается проведение способа с использованием в сверхкритических условиях жидкости, отличной от CO2.

Как указано выше, способ изобретения позволяет получать тонкие, однородные непрерывные слои на всей поверхности кристаллов. В частности, этот способ подходит для осаждения:

- массы металлической пленки и/или (предпочтительно или) полимерной пленки на каждый кристалл, на который должно быть нанесено покрытие, причем эта масса составляет от 0,3 до 6% от общей массы указанного кристалла с нанесенным на него покрытием;

и предпочтительно для нанесения:

- массы металлической пленки и/или (предпочтительно или) полимерной пленки, на каждый кристалл, на который должно быть нанесено покрытие, причем эта масса составляет от 2 до 4% от общей массы указанного кристалла с нанесенным на него покрытием.

Таким образом, способ изобретения подходит, в частности, для осаждения слоя частиц металла (Cu) толщиной приблизительно 50 нм, что соответствует измеряемому массовому содержанию, составляющему 2,6%. Рассматриваемый слой металла представляет собой покрытие (непрерывный слой), состоящий из наночастиц.

В этой связи, следует отметить, что способ изобретения не ограничен получением такого тонкого слоя покрытия, но тот факт, что такой слой - не только тонкий, но и непрерывный и однородный - в действительности может быть получен, представляет особый интерес.

Ниже представлен один из вариантов способа изобретения, осуществляемый для осаждения металлической пленки. В этой связи следует отметить, что нанесение такой пленки на поверхность кристаллов взрывчатых энергетических веществ является абсолютным новшеством.

Способ изобретения удобен для осуществления осаждения металлической пленки, содержащей по меньшей мере один металл, выбранный из никеля, меди, алюминия, титана и циркония, и/или по меньшей мере один оксид такого металла. Наносимая металлическая пленка содержит соответствующий металл (металлы) или соответствующий оксид (оксиды) или их смесь.

Состав пленки покрытия контролируют, контролируя параметры способа и, в частности, давление и температуру, при которых выполняют способ, и состав реакционной среды.

Способ изобретения, осуществляемый для осаждения металлической пленки, предпочтительно относится к способу типа, описанного в патентной заявке WO 2000/59622, и он основан на восстановлении предшественника металла. Этот способ включает:

- приготовление раствора, содержащего по меньшей мере один предшественник металла для по меньшей мере одного (покрытия) металла;

- суспендирование кристаллов в указанном растворе;

- приведение в контакт полученного раствора с растворяющей жидкостью для указанного раствора за пределами нормальных значений температуры и давления; и

- восстановление в среде указанной жидкости за пределами нормальных значений температуры и давления указанного по меньшей мере одного предшественника таким образом, что указанный по меньшей мере один металл осаждается на поверхность указанных кристаллов.

Таким образом, способ включает приведение в контакт кристаллов со средой, содержащей растворенный предшественник, при установленных значениях температуры и давления. При нагревании в среде предшественник разлагается, осаждаясь на поверхность кристаллов с образованием пленки (металла).

В указанных условиях, т.е. за пределами нормальных значений температуры и давления (предпочтительно в таких условиях, что рассматриваемая жидкость находится в жидком состоянии; особо предпочтительно в сверхкритических условиях), применяемая жидкость представляет собой, таким образом, растворитель для раствора, содержащего указанный по меньшей мере один предшественник.

Указанный по меньшей мере один предшественник предпочтительно выбран из ацетатов и ацетилацетонатов металлов, предпочтительно из гексафторацетилацетонатов металлов. Такие ацетилацетонаты имеют высокую растворимость в сверхкритическом CO2.

Предпочтительно указанный по меньшей мере один предшественник состоит из гексафторацетилацетоната меди.

Предпочтительно, предшественник подвергается восстановлению в присутствии водорода (восстановителя). Предпочтительно может быть использован катализатор (например, Pd).

Исключительно для иллюстрации, ниже описан один из вариантов осуществления способа изобретения:

1. Известное количество предшественника (Cu[hfac]2) растворяют в сорастворителе (спирте). Добавляют кристаллы CL20, и затем диспергируют их при помощи перемешивания. Сорастворитель повышает растворимость предшественника (комплекс Cu) в сверхкритическом CO2 (см. ниже) и облегчает проведение реакции восстановления;

2. Смесь помещают в реактор, в котором создают избыточное давление CO2 и H2;

3. Реактор (постоянного объема) нагревают до достижения сверхкритических условий. При достижении требуемых значений температуры и давления, систему стабилизуют в течение определенного времени, требуемого для разложения предшественника;

4. Наночастицы Cu осаждаются на поверхность кристаллов. Очевидно, что в применяемых условиях толщина осажденного слоя зависит от продолжительности реакции и температуры. Она также зависит от исходной концентрации предшественника;

5. Кристаллы с покрытием затем извлекают либо в виде дисперсии в сорастворителе (после декомпрессии и удаления CO2+H2), либо в сухом виде (после отгонки сорастворителя с газами).

В общем случае, можно отметить, что толщина осажденной металлической пленки, наряду с другими факторами, контролируется значением температуры, продолжительности контакта и концентрации. Температура, при которой проводят восстановление, может быть различной в зависимости от природы применяемых предшественников. В общем случае она составляет от 70°C до 270°C, то есть ниже температуры разложения взрывчатых энергетических веществ.

Ниже описан один из вариантов способа изобретения, осуществляемый для осаждения полимерной пленки. В этой связи, следует упомянуть, что в соответствии с существующим уровнем техники такие пленки осаждают мокрым способом. Пленки, полученные способом настоящего изобретения, имеют лучшее качество по сравнению с пленками, полученными в соответствии с существующим уровнем техники (их осаждают на всю поверхность кристаллов, получая непрерывную и однородную пленку, предпочтительно очень малой толщины).

Предпочтительно, способ изобретения применяют для осаждения полимерной пленки полибутадиена, в частности гидроксителехелатного (имеющего концевые гидроксильные группы) полибутадиена (НТРВ), полиуретана (PU), в частности адипата полидиэтиленгликоля (PDEGA), сополимера полиоксиэтилена и полиоксипропилена (РОЕ/РОР), полиглицидилазида (PGA) или смеси указанных полимеров.

Способ изобретения, применяемый для осаждения полимерной пленки, предпочтительно представляет собой способ, подобный описанному в патентной заявке WO 2004/91571. Как указано выше, в этом способе применяют антирастворитель, и способ включает:

- приготовление раствора по меньшей мере одного полимера в растворителе;

- суспендирование кристаллов в указанном растворе; и

- приведение в контакт полученной суспензии с жидкостным антирастворителем за пределами нормальных значений температуры и давления для инициирования осаждения указанного по меньшей мере одного полимера на поверхности указанных кристаллов.

Кристаллы диспергируют в растворе по меньшей мере одного полимера. Этот раствор помещают в реактор, в котором затем создают избыточное давление антирастворителя (смешиваемого с первым растворителем), что приводит к осаждению указанного по меньшей мере одного полимера на поверхности кристаллов.

Исключительно для иллюстрации, ниже описан один из вариантов осуществления способа изобретения:

1. НТРВ растворяют в растворителе (например, дихлорметане), добавляют кристаллы, например кристаллы CL20, и смесь перемешивают механическим способом;

2. Этот раствор помещают в реактор;

3. В определенных условиях вводят CO2 (антирастворитель и растворитель для первого растворителя). Затем реактор заполняют сверхкритическим антирастворителем, вызывая осаждение НТРВ на поверхности кристаллов;

4. Затем наполовину открывают продувочные клапаны, и следы растворителя (дихлорметана) отгоняют, направляя в реактор поток, например CO2.

Этот вариант способа изобретения, осуществляемый в сверхкритических условиях (предпочтительный способ осуществления), может быть назван вариантом SAS (Сверхкритический Антирастворитель (Supercritical AntiSolvent)).

При помощи характеристических способов был показан однородный характер слоя (для CL20 с покрытием из НТРВ или PGA). Количество осажденного слоя выражено в массовых процентах, то есть единицах, хорошо известных специалистам в данной области техники (см. выше). Слои НТРВ, осажденные на гранулы оксида кремния в соответствии со способом изобретения, имели толщину 7±2 нм при массовом содержании, составляющем 3% (очевидно, что плотность оксида кремния не совпадает с плотностью CL20).

Как указано выше, способы изобретения предпочтительно осуществляют следующим образом:

- применяя один предшественник металла: тем не менее, никоим образом не исключается применение по меньшей мере двух таких предшественников для осаждения одного и того же металла или совместного осаждения по меньшей мере двух металлов; или

- применяя один полимер: тем не менее, никоим образом не исключается применение по меньшей мере двух таких полимеров для совместного осаждения указанных по меньшей мере двух полимеров.

Совместное осаждение по меньшей мере одного металла и по меньшей мере одного полимера не исключается полностью из контекста изобретения. Разумеется, контроль такого гибридного осаждения более сложен. Для этого на начальных этапах осуществления способа приготавливают раствор по меньшей мере одного предшественника металла и по меньшей мере одного полимера, и, кроме того, следует заранее определить значения температуры и давления, в частности, для проведения по меньшей мере двух предполагаемых реакций (восстановлении указанного по меньшей мере одного предшественника с образованием по меньшей мере одного металла, и осаждение указанного по меньшей мере одного полимера).

Наконец, при рассмотрении способа изобретения, следует отметить, что он удобен для нанесения покрытия, при определенных значениях давления и температуры, на взрывчатое энергетическое вещество типа органического бризантного (вторичного) взрывчатого вещества, в особенности выбранного из следующих соединений:

октагидро-1,3,5,7-тетранитро-1,3,5,7-тетразоцина (НМХ или октогена);

гексагидро-1,3,5-тринитро-1,3,5-триазина (RDX или гексогена или циклонита);

2,4,6,8,10,12-гексанитрогексаазаизовюрцитана (CL20 или HNIW); и

4,10-динитро-2,4,6,8,12-тетраокса-4,10-диазаизовюрцитана (ТЕХ).

Применение полностью контролируемого и воспроизводимого способа по изобретению позволяет наносить на взрывчатые вещества покрытия, характеризующиеся недостижимой ранее однородностью и тонкостью. Таким образом, за счет нанесения покрытия может быть снижена чувствительность взрывчатых веществ, при сохранении энергетических уровней, характерных для тех же веществ, не имеющих покрытий.

Второй аспект настоящего изобретения относится к кристаллам взрывчатого энергетического вещества, на которые нанесено покрытие, и которые получают способом, описанным выше, а именно способом нанесения на них покрытия из металлической пленки и/или (предпочтительно или) полимерной пленки, которое обычно наносят при температуре и давлении, находящихся за пределами нормальных значений температуры и давления. Указанные кристаллы с покрытием представляют собой новшество, благодаря природе рассматриваемой пленки и/или благодаря ее характеристикам (качество [пленка однородна и непрерывна на всей поверхности кристаллов] и/или количество осажденного материала).

Кристаллы, на которые нанесено покрытие, состоящее из металлической пленки, как таковые, представляют собой новшество.

Кристаллы, на которые нанесено покрытие, состоящее из полимерной пленки (или даже гибридной пленки металл/полимер), представляют собой новшество, благодаря характеристикам покрытия. Указанные характеристики, являющиеся новыми и весьма полезными, могут быть получены благодаря новому способу нанесения покрытия, при определенных значениях давления и температуры, в суспензии, содержащей в растворенном состоянии материал покрытия или по меньшей мере один предшественник материала покрытия (указанный материал или указанный по меньшей мере один предшественник материала покрытия заранее растворяют в растворителе (природу указанного растворителя и концентрацию указанного материала или указанного по меньшей мере одного предшественника в указанном растворителе по возможности оптимизируют, см. выше)).

Предпочтительно, кристаллы согласно изобретению, на которые нанесено покрытие, имеют следующие параметры:

- масса металлической пленки и/или (предпочтительно или) полимерной пленки для каждого кристалла с нанесенным на него покрытием составляет от 0,3 до 6% от его общей массы;

и предпочтительно имеют следующие параметры:

- масса металлической пленки и/или (предпочтительно или) полимерной пленки для каждого кристалла с нанесенным на него покрытием составляет от 2 до 4% от его общей массы.

Ввиду приведенного выше описания способа нанесения покрытия, следует учитывать, что кристаллы согласно изобретению с нанесенным на них покрытием предпочтительно представляют собой:

- кристаллы с покрытием, состоящим из металлической пленки, содержащей по меньшей мере один металл, выбранный из никеля, меди, алюминия, титана, циркония, и/или по меньшей мере один оксид такого металла; или

- кристаллы с покрытием, состоящим из полимерной пленки, состоящей из полибутадиена, в частности гидроксителехелатного полибутадиена (НТРВ), полиуретана (PU), в частности адипата полидиэтиленгликоля (PDEGA), сополимера полиоксиэтилена и полиоксипропилена (РОЕ/РОР), полиглицидилазида (PGA) или смеси указанных полимеров;

и указанные кристаллы предпочтительно представляют собой кристаллы органического бризантного взрывчатого вещества, в частности, выбранного из веществ, указанных выше в тексте.

Наконец, третий аспект настоящего изобретения относится к энергетическим материалам, включающим в своем составе кристаллы изобретения, т.е. кристаллы с нанесенным на них покрытием как таковые, и/или кристаллы согласно изобретению, чувствительность которых снижена в соответствии со способом согласно изобретению. Указанные энергетические материалы содержат эффективное количество указанных кристаллов с покрытием или кристаллов, чувствительность которых снижена. То есть, в общем случае, они состоят из указанных кристаллов или содержат их эффективное количество в связующем веществе.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Ниже приведено неограничивающее описание изобретения, сопровождаемое ссылками на прилагаемые графические материалы и нижеследующие примеры:

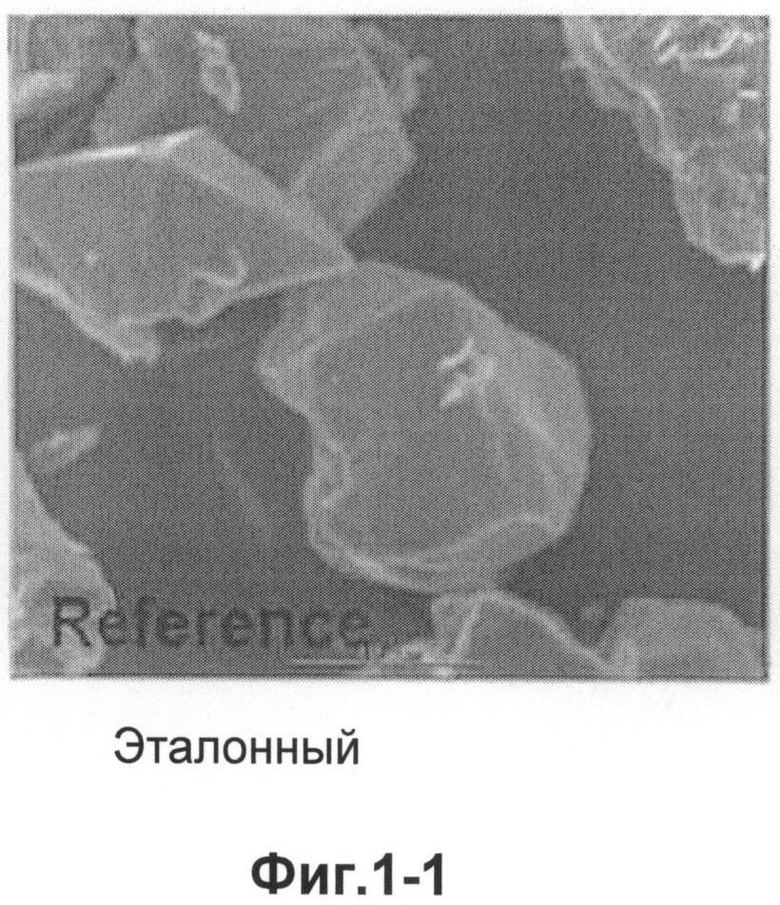

на Фиг.1-1 - 1-6 показаны результаты анализа исходного кристалла ε-CL20, полученные при помощи SEM (сканирующего электронного микроскопа) (Фиг.1-1), и такого же кристалла CL20 с покрытием из меди (Фиг.1-2), нанесенным в соответствии со способом изобретения по прописи Примера 1.5, и следующая серия элементарных EDX отображений (полученных с использованием энергорассеивающего рентгеновского анализа, связанного с анализом SEM) поверхности такого кристалла CL20 с покрытием из меди, нанесенным в соответствии с изобретением: SEM изображение кристалла с Си покрытием (Фиг.1-3) и EDX отображение этого же кристалла с покрытием позволяет идентифицировать атомы азота (Фиг.1-4), углерода (Фиг.1-5) и меди (Фиг.1-6);

на Фиг.2 показан спектр кристалла CL20 с покрытием из меди, нанесенным в соответствии со способом изобретения по прописи Примера 1.5 (интенсивность обозначена на оси у в произвольных единицах (п.е.)), полученный с помощью рентгеновской фотоэлектронной спектроскопии (XPS). Увеличение пика меди позволяет оценить соотношение количества металлической меди (правый пик) и меди в окисленной форме (предшественник, оксид меди - левый пик), осажденной на поверхность кристалла CL20. На поверхности CL20 в основном присутствует металлическая медь;

на Фиг.3 показано изображение кристаллов CL20 с покрытием из Сu, нанесенным в соответствии со способом Примера 1.4, полученное при помощи сканирующего электронного микроскопа высокого разрешения; и

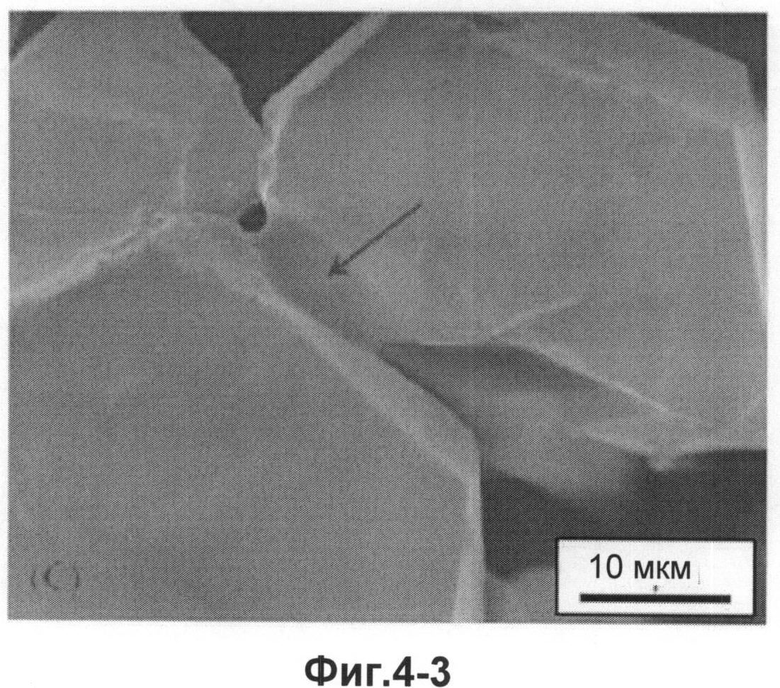

На Фиг.4-1 - 4-3 показаны микрограммы кристаллов CL20, не имеющих покрытия (Фиг.4-1), и затем изображения таких же кристаллов CL20 с покрытием из НТРВ (Фиг.4-2), (Фиг.4-3), нанесенным в соответствии со способом согласно изобретению по прописи Примера 3, полученные при помощи сканирующего электронного микроскопа. Присутствие НТРВ ясно различимо в местах, указанных стрелками.

Реакции, приведенные в примерах, были выполнены периодическим способом в реакторе, выдерживающем высокое давление и высокую температуру, внутренний объем которого составлял 255 см3.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

ПРИМЕР 1

Нанесение покрытия из медной пленки на кристаллы CL20

Пример 1 относится к применению способа по изобретению для нанесения покрытия из медной пленки на взрывчатое вещество 2,4,6,8,10,12-гексанитрогексаазаизовюрцитан (HNIW или CL20).

Условия осаждения в сверхкритической жидкости для Примера 1.5 (Таблица 1)

Эксперимент проводили, приготавливая раствор, содержащий 15 мл изопропанола + 1,2 г Cu(hfac)2·H2O + 60 мг Pd(hfac)2·H2O. К раствору добавляли 3,5 г CL20, и полученную суспензию помещали на дно реактора. В указанный реактор затем вводили H2 при 2,5 МПа, и затем нагнетали давление до 9 МПа введением CO2. Затем условия в камере доводили до требуемых параметров (100°C, 22 МПа) и выдерживали в течение относительно непродолжительного периода времени (45 минут). Затем реактор охлаждали и стравливали давление. Со дна реактора собирали порошок CL20 с покрытием из меди, находящийся в изопропаноле.

Характеристика продуктов, полученных в Примере 1.5 (Таблица 1)

CL20 с покрытием из меди были серого/черного цвета (медно-красные под оптическим микроскопом), в то время как кристаллы CL20 без покрытия были белыми.

Покрытие из меди на кристаллах CL20 характеризовали с помощью 5 методик:

- сканирующая электронная микроскопия (SEM);

- энергорассеивающий рентгеновский анализ (EDX);

- рентгеновская фотоэлектронная спектроскопия (XPS);

- атомное поглощение.

Морфологию кристаллов CL20 с покрытием из меди характеризовали при помощи сканирующей электронной микроскопии (SEM). Кроме того, для элементного анализа поверхности, то есть определения присутствующих на ней элементов (Фиг.1), использовали EDX (аналитическую рентгеноскопическую методику, связанную с SEM).

Полученное изображение SEM показывает, что поверхность кристаллов CL20 покрыта наночастицами, размер которых составляет от 50 до 300 нм (Фиг.1-2).

При помощи EDX анализа были получены отображения поверхности образца для каждого элемента (Фиг.1-4, 1-5 и 1-6). Отображения некоторых составляющих элементов (N и С) образца CL20 также показывают форму кристалла, представленного на исходном изображении (Фиг.1-3), а изображения, представленные на Фиг.1-6, соответствуют обнаружению меди. Можно отметить, что медь присутствует на всей поверхности кристалла.

Для определения степени окисления меди на поверхности кристаллов CL20 был проведен анализ XPS (Фиг.2).

На этом изображении могут быть явно отмечены пики, соответствующие энергиям связывания атомов углерода, кислорода, азота, меди и палладия. Небольшое количество палладия получается из предшественника палладия (Pd(hfac)2), который катализирует восстановление предшественника меди. Увеличение пика меди позволяет оценить соотношение количества металлической меди (правый пик) и меди в окисленной форме (предшественник, оксид меди - левый пик). На поверхности CL20 в основном присутствует металлическая медь.

Количество меди, присутствующее на поверхности, было оценено способом атомного поглощения. Для этого образцы дважды промывали изопропанолом и затем отфильтровывали для удаления частиц меди, не осажденных на поверхность CL20. Был получен серый/черный порошок, который диспергировали в 30% (об./об.) растворе азотной кислоты. При проведении этой операции CL20 не подвергался модификации, в то время как медь растворялась, образуя раствор Cu2+, пригодный для количественного определения. Затем раствор меди (II) подвергали количественному определению. Массовое процентное содержание меди, осажденной на поверхность в условиях Примера 1.5, составляло 2,76%. Тем не менее, это значение может быть изменено варьированием параметров реакции (исходной концентрации предшественника, концентрации катализатора, последовательности введения в реактор предшественника и катализатора, продолжительности реакции) и составлять от 0,3 до 30%, как показано в Таблице 1. Специалистам в данной области техники известны способы изменения указанных параметров в соответствии с требованиями к целевому продукту.

Если количество осажденной меди невелико, то на изображениях SEM видно, что наночастицы меди, осажденные на поверхность кристалла, не образуют непрерывного покрытия. Это характерно для покрытия, показанного на Фиг.3, полученного в условиях реакции Примера 1.4.

Свойства материала, полученного в соответствии с Примером 1.5

Чувствительность

Чувствительность кристаллов CL20 с покрытием из меди, полученных в Примере 1.5, оценивали при помощи стандартизованных испытаний на чувствительность к удару (SS*), чувствительность к трению (FS**), чувствительность к электрической искре (ES***) и переход от дефлаграции к детонации (DDT****). В нижеследующей Таблице 2 показаны результаты сравнения с исходным ε-CL20.

*SS: Испытание проводили в соответствии с испытанием, описанным в стандарте NFT 70-500, аналогичному испытанию UNO 3a)ii), рассмотренному в публикации "Recommendations relatives au Transport des marchandises dangereuses - manuel d'épreuves et de critéres [Рекомендации, относящиеся к транспортировке опасных грузов: Руководство по испытаниям и критерии], переработанное четвертое издание, ST/SG/AC.10/11/Issue 4, ISBN 92-1-239083-8ISSN 1014-7179. Минимальное количество испытаний составляло 30 тестов; измеряли энергию, приводящую к получению 50% положительных результатов (применяли способ Брюстона для обработки результатов) при ударе по взрывчатому материалу падающего (подвесного) молота. Испытуемый материал был заключен в стальное устройство, состоящее из двух дисков и направляющего кольца. В зависимости от массы и высоты падения молота энергия могла составлять от 1 до 50 Дж.

**FS: Испытание проводили в соответствии с испытанием, описанным в стандарте NF Т 70-503, аналогичному испытанию UNO 3b)ii). Минимальное количество испытаний составляло 30 тестов; для определения силы, приводящей к получению 50% положительных результатов при трении взрывчатого материала, использовали способ Брюстона. Испытуемый материал помещали на фарфоровую пластину, имеющую определенную шероховатость, которая в незагруженном состоянии могла совершать возвратно-поступательное движение с амплитудой 10 мм и скоростью 7 см/с относительно фарфорового стержня, касающегося материала. Сила, прилагаемая к фарфоровому стержню, которая передавалась материалу, могла составлять от 7,8 до 353 Н.

***ES: Испытание было разработано заявителем и не имеет аналогов в стандартах NF или UNO. Испытуемый материал помещали в чашку диаметром 10 мм и высотой 1,5 мм, расположенную между двумя электродами, и подвергали воздействию электрической искры, энергию которой варьировали в диапазоне от 5 до 726 мДж. Наблюдали за поведением системы, отслеживая наступление или отсутствие пиротехнического события, и определяли пороговую энергию, при которой инициирование материала уже не происходило. Это значение подтверждали 20 последовательными испытаниями.

****DDT: Испытание состояло в измерении способности массы измельченного материала (слоя частиц) переходить от горения к детонации после воспламенения, производимого в случае CL20, с поверхности слоя, и во всех других случаях - с основания слоя порошка. Испытание SNPE No.55 состоит в заполнении металлической трубки диаметром 40 мм, имеющей различную высоту. С одного конца эта трубка открыта. Критическую высоту, приводящую к бурной реакции, определяют в соответствии с воздействиями, видимыми на трубке.

Присутствие меди на поверхности снижает чувствительность материала, что подтверждается значительным снижением как чувствительности к удару, так и чувствительности к трению, и практическим отсутствием чувствительности к статическому электричеству. Кроме того, при определении DDT критическая высота возрастала более чем в 2 раза.

Энергетическая способность

В нижеследующей Таблице 3 для сравнения приведены значения плотности ρ, импульса Is и удельного импульса на единицу объема Is×ρ, вычисленные для трех типов метательных взрывчатых веществ (propellants), содержащих в своем составе либо ε-CL20, либо CL20 с покрытием из меди, полученным в соответствии с Примером 1.5.

Плотность вещества с покрытием несколько повышается относительно плотности исходного вещества благодаря присутствию приблизительно 3% меди. Напротив, удельный импульс CL20 с покрытием из меди, полученным в соответствии с Примером 1.5, возрастает. Тем не менее, значение Is×ρ, учитывающее удельный импульс и плотность продукта, практически совпадает со значением, полученным для состава, содержащего ε-CL20.

ПРИМЕР 2

Нанесение покрытия из медной пленки на кристаллы ТЕХ

Пример 2 относится к применению способа нанесения покрытия из медной пленки на взрывчатое вещество 4,10-динитро-2,4,6,8,12-тетраокса-4,10-диазаизовюрцитан, называемый ТЕХ.

В нижеследующей Таблице 4 приведены параметры реакции и количество осажденной меди, вычисленное способом, описанным в Примере 1.

ПРИМЕР 3

Нанесение пленочного покрытия из НТРВ (гидроксителехелатного полибутадиена) на кристаллы CL20

Пример 3 относится к применению способа нанесения покрытия из полимерной НТРВ пленки на взрывчатое вещество 2,4,6,8,10,12-гексанитрогексаазаизовюрцитан (HNIW или CL20).

Применяемый способ

Принцип осаждения полимера на поверхность кристаллов CL20 основан на применении способа с использованием антирастворителя в сверхкритических условиях.

Полимер растворяют в растворе дихлорметана (ДХМ), в который добавляют кристаллы взрывчатого вещества, нерастворимые в ДХМ. Раствор, содержащий кристаллы, помещают в реактор, в который затем нагнетают избыточное давление добавлением сверхкритического антирастворителя (scCO2, смешиваемого с ДХМ), производя, таким образом, осаждение НТРВ на поверхность кристаллов взрывчатого вещества. ДХМ удаляли медленным стравливанием давления и продувкой потоком антирастворителя в течение определенного периода времени (период сушки). Кристаллы с полимерным покрытием извлекали со дна реактора в виде сухого порошка.

Полимерное покрытие, полученное на кристаллах CL20, было охарактеризовано при помощи SEM и спектроскопии в видимой части УФ спектра.

Спектроскопия в видимой части УФ спектра позволяет определять количество полимера, осажденного на поверхность кристаллов. Принцип проведения количественного определения состоит в повторном растворении осажденного полимера при помещении определенного количества кристаллов с покрытием в ДХМ. Раствор затем фильтруют и проводят количественное определение собранного полимера.

Условия реакции Примера 3 и процентное содержание НТРВ представлены в нижеследующей Таблице 5.

Характеристика продукта

Кристаллы CL20 с покрытием из НТРВ имеют белый цвет и более рыхлую структуру по сравнению с исходным порошком (Фиг.4).

Чувствительность кристаллов CL20 с покрытием из НТРВ, полученных в Примере 3, определяли при помощи стандартизованных испытаний, описанных в Примере 1. В нижеследующей Таблице 6 приведены значения, полученные при сравнении с исходным ε-CL20.

Путем нанесения покрытия НТРВ может быть снижена чувствительность к трению FS и чувствительность к воздействию статического электричества и, в меньшей степени, чувствительность к удару SS. Нанесение покрытия очень значительно снижает чувствительность при определении DDT.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНКАПСУЛИРОВАНИЯ ЧАСТИЦ ТВЕРДЫХ РЕАКЦИОННО-СПОСОБНЫХ ВЕЩЕСТВ | 2019 |

|

RU2710193C1 |

| СПОСОБ ОБРАБОТКИ ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2014 |

|

RU2590562C1 |

| ПЛАСТИЧНОЕ ТВЕРДОЕ ВЗРЫВЧАТОЕ ВЕЩЕСТВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2541079C2 |

| СПОСОБ СОЗДАНИЯ ПЛЕНОЧНОЙ ПОДЛОЖКИ С ПОКРЫТИЕМ (ВАРИАНТЫ) | 2012 |

|

RU2578148C2 |

| ВОДООТТАЛКИВАЮЩИЙ ЭЛЕМЕНТ И СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБНОГО ПОКРЫТИЯ | 2006 |

|

RU2331532C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА КРИСТАЛЛЫ ОКТОГЕНА | 2006 |

|

RU2328480C1 |

| ПОКРЫТИЕ С НИЗКОЙ ОТРАЖАТЕЛЬНОЙ СПОСОБНОСТЬЮ, СПОСОБ И СИСТЕМА ДЛЯ ПОКРЫТИЯ ПОДЛОЖКИ | 2016 |

|

RU2717561C2 |

| ПОКРЫТИЕ ДЛЯ СУРОВЫХ СРЕД И ДАТЧИКИ С ТАКИМ ПОКРЫТИЕМ | 2006 |

|

RU2359266C2 |

| ТЕМПЕРАТУРНО-ЧУВСТВИТЕЛЬНЫЙ КОМПОЗИТ ДЛЯ ФОТОННЫХ КРИСТАЛЛОВ | 2011 |

|

RU2533812C1 |

| ПРИМЕНЕНИЕ ПОЛИМЕРОВ ИЛИ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ СИЛОКСАНОВ В ХИМИЧЕСКИХ ДАТЧИКАХ ДЛЯ ОБНАРУЖЕНИЯ НИТРОСОЕДИНЕНИЙ | 2004 |

|

RU2352926C2 |

Настоящее изобретение относится к способу снижения чувствительности кристаллов взрывчатого энергетического вещества путем нанесения на них покрытия. Способ включает осаждение, проводимое в жидкости за пределами нормальных значений температуры и давления, предпочтительно в сверхкритических условия. Пленки металла и/или полимерной пленки, на поверхность кристаллов, и при этом рассматриваемый металл (металлы) и/или полимер (полимеры) были заранее растворены в растворителе - кристаллам взрывчатого энергетического вещества с нанесенным на них покрытием, получаемым указанным способом и - энергетическим материалам, содержащим кристаллы с нанесенным на них покрытием. Изобретение позволяет снизить чувствительность кристаллов взрывчатого энергетического вещества. 3 н. и 19 з.п. ф-лы, 11 ил., 6 табл.

1. Способ снижения чувствительности кристаллов взрывчатого энергетического вещества путем нанесения на них покрытия, отличающийся тем, что этот способ включает:

- приготовление раствора, содержащего в растворенном состоянии:

- по меньшей мере один предшественник материала покрытия, выбранного из металлов и смесей металлов, или

- по меньшей мере один предшественник материала покрытия, выбранного из металлов и смесей металлов, и материала покрытия, выбранного из полимеров и смесей полимеров;

- суспендирование кристаллов в растворе; и

- осаждение, проводимое в жидкости, за пределами нормальных значений температуры и давления, предпочтительно в сверхкритических условиях, пленки металла и/или полимерной пленки, предпочтительно пленки металла или полимерной пленки, на поверхность кристаллов.

2. Способ по п.1, отличающийся тем, что жидкость представляет собой CO2.

3. Способ по п.1 или 2, отличающийся тем, что:

- масса осажденной металлической или полимерной пленки для каждого кристалла с нанесенным на него покрытием составляет от 0,3 до 6% от его общей массы,

и тем, что

- предпочтительно, масса осажденной металлической или полимерной пленки для каждого кристалла с нанесенным на него покрытием составляет от 2 до 4% от его общей массы.

4. Способ по п.1 или 2, отличающийся тем, что способ включает осаждение металлической пленки, состоящей из по меньшей мере одного металла, выбранного из никеля, меди, алюминия, титана и циркония, и/или по меньшей мере одного оксида такого металла.

5. Способ по п.3, отличающийся тем, что способ включает осаждение металлической пленки, состоящей из по меньшей мере одного металла, выбранного из никеля, меди, алюминия, титана и циркония, и/или по меньшей мере одного оксида такого металла.

6. Способ по п.1 или 2, отличающийся тем, что способ включает:

- приготовление раствора, содержащего по меньшей мере один предшественник металла для по меньшей мере одного металла;

- суспендирование кристаллов в растворе;

- приведение в контакт полученного раствора с растворяющей жидкостью для раствора за пределами нормальных значений температуры и давления;

и

- восстановление в среде указанной жидкости за пределами нормальных значений температуры и давления по меньшей мере одного предшественника таким образом, что по меньшей мере один металл осаждается на поверхность кристаллов.

7. Способ по п.6, отличающийся тем, что:

- по меньшей мере один предшественник выбран из ацетатов и ацетилацетонатов металлов, предпочтительно из гексафторацетилацетонатов металлов, и тем, что

по меньшей мере один предшественник состоит из гексафторацетилацетоната меди.

8. Способ по п.6, отличающийся тем, что восстановление выполняют в присутствии водорода.

9. Способ по п.7, отличающийся тем, что восстановление выполняют в присутствии водорода.

10. Способ по п.1 или 2, отличающийся тем, что способ включает осаждение металла и полимерной пленки, полимер которой выбран из группы, состоящей из полибутадиена, в частности из гидроксителехелатного полибутадиена, полиуретана, в частности из адипата полидиэтиленгликоля, из сополимера полиоксиэтилена и полиоксипропилена, из полиглицидилазида или смеси указанных полимеров.

11. Способ по п.3, отличающийся тем, что способ включает осаждение металла и полимерной пленки, полимер которой выбран из группы, состоящей из полибутадиена, в частности из гидроксителехелатного полибутадиена, полиуретана, в частности из адипата полидиэтиленгликоля, из сополимера полиоксиэтилена и полиоксипропилена, из полиглицидилазида или смеси указанных полимеров.

12. Способ по п.1 или 2, отличающийся тем, что способ включает:

- приготовление раствора по меньшей мере одного полимера в растворителе, причем раствор также содержит по меньшей мере один предшественник металла для по меньшей мере одного металла;

- суспендирование кристаллов в растворе; и

- приведение в контакт полученной суспензии с жидкостью, за пределами нормальных значений температуры и давления, где жидкость представляет собой жидкостный растворитель для раствора и жидкостный антирастворитель для полимера, и восстановление в этой жидкости, за пределами нормальных значений температуры и давления, как для инициирования осаждения по меньшей мере одного полимера, так и для осаждения по меньшей мере одного металла на поверхность кристаллов.

13. Способ по п.1 или 2, отличающийся тем, что высокоэнергетическое взрывчатое вещество представляет собой органическое бризантное (вторичное) взрывчатое вещество, в частности, выбранное из

октагидро-1,3,5,7-тетранитро-1,3,5,7-тетразоцина, гексагидро-1,3,5-тринитро-1,3,5-триазина,

2,4,6,8,10,12-гексанитрогексаазаизовюрцитана и 4,10-динитро-2,4,6,8,12-тетраокса-4,10-диазаизовюрцитана.

14. Способ по п.3, отличающийся тем, что высокоэнергетическое взрывчатое вещество представляет собой органическое бризантное (вторичное) взрывчатое вещество, в частности, выбранное из

октагидро-1,3,5,7-тетранитро-1,3,5,7-тетразоцина, гексагидро-1,3,5-тринитро-1,3,5-триазина,

2,4,6,8,10,12-гексанитрогексаазаизовюрцитана и 4,10-динитро-2,4,6,8,12-тетраокса-4,10-диазаизовюрцитана.

15. Кристаллы взрывчатого энергетического вещества с нанесенным на них покрытием, получаемые способом по любому из пп.1-14, причем на указанные кристаллы нанесено покрытие, представляющее собой пленку металла или пленку металла и полимера, причем масса указанной пленки металла или пленки металла и полимера для каждого кристалла с нанесенным на него покрытием составляет от 0,3 до 6% от его общей массы.

16. Кристаллы по п.15, отличающиеся тем, что масса пленки металла или пленки металла и полимера для каждого кристалла с нанесенным на него покрытием составляет от 2 до 4% от его общей массы.

17. Кристаллы по п.15 или 16, отличающиеся тем, что на них нанесено покрытие, представляющее собой пленку металла, включающую по меньшей мере один металл, выбранный из никеля, меди, алюминия, титана, циркония, и/или по меньшей мере один оксид такого металла.

18. Кристаллы по п.15 или 16, отличающиеся тем, что на них нанесено покрытие, представляющее собой пленку металла и полимера, причем металл выбран из никеля, меди, алюминия, титана, циркония, и/или по меньшей мере одного оксида такого металла, а полимер выбран из полибутадиена, в частности гидроксителехелатного полибутадиена, полиуретана, в частности адипата полидиэтиленгликоля, сополимера полиоксиэтилена и полиоксипропилена, полиглицидилазида или смеси указанных полимеров.

19. Кристаллы по п.15 или 16, отличающиеся тем, что высокоэнергетическое взрывчатое вещество представляет собой органическое бризантное (вторичное) взрывчатое вещество, в частности, выбранное из октагидро-1,3,5,7-тетранитро-1,3,5,7-тетразоцина, гексагидро-1,3,5-тринитро-1,3,5-триазина, 2,4,6,8,10,12-гексанитрогексаазаизовюрцитана и 4,10-динитро-2,4,6,8,12-тетраокса-4,10-диазаизовюрцитана.

20. Кристаллы по п.17, отличающиеся тем, что высокоэнергетическое взрывчатое вещество представляет собой органическое бризантное (вторичное) взрывчатое вещество, в частности, выбранное из октагидро-1,3,5,7-тетранитро-1,3,5,7-тетразоцина, гексагидро-1,3,5-тринитро-1,3,5-триазина, 2,4,6,8,10,12-гексанитрогексаазаизовюрцитана и 4,10-динитро-2,4,6,8,12-тетраокса-4,10-диазаизовюрцитана.

21. Кристаллы по п.17, отличающиеся тем, что высокоэнергетическое взрывчатое вещество представляет собой органическое бризантное (вторичное) взрывчатое вещество, в частности, выбранное из октагидро-1,3,5,7-тетранитро-1,3,5,7-тетразоцина, гексагидро-1,3,5-тринитро-1,3,5-триазина, 2,4,6,8,10,12-гексанитрогексаазаизовюрцитана и 4,10-динитро-2,4,6,8,12-тетраокса-4,10-диазаизовюрцитана.

22. Энергетические материалы, отличающиеся тем, что они содержат эффективное количество кристаллов с нанесенным на них покрытием по любому из пп.15-21 и/или кристаллов, чувствительность которых снижена в соответствии со способом по любому из пп.1-14.

| WO 9919085 A1, 22.04.1999 | |||

| WO 2004091571 A2, 28.10.2004 | |||

| DE 19742034 A1, 25.03.1999 | |||

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ УРОВНЯ КИПЯЩЕГО СЛОЯ | 0 |

|

SU220955A1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2267010C1 |

Авторы

Даты

2013-06-20—Публикация

2008-12-18—Подача