Изобретение относится к способу получения длинномерного стального проката согласно ограничительной части пункта 1 формулы изобретения, а также к кристаллизатору для непрерывной разливки для указанного способа.

Известно, что заготовку, полученную при непрерывной разливке, разрезают на отдельные сортовые заготовки или слитки, охлаждают до комнатной температуры, а затем на прокатном стане при повторном нагреве прокатывают в стальной пруток, проволоку и в другой длинномерный стальной прокат.

Известно также, что отлитые сортовые заготовки (нагретые примерно до 600°С) помещают в печь для дополнительного нагрева перед последующей прокаткой.

Для экономии энергии и увеличения выхода с давних пор идет поиск решений относительно того, как можно было бы непосредственно соединить установку непрерывной разливки с линией клетей прокатного стана, предпочтительно литейный ручей с линией прокатки.

При этом основными проблемами являются различные пропускные способности, скорости и температуры, а также распределения температур (поверхность/центральная часть) непрерывно отливаемой заготовки на выходе установки непрерывной разливки и на входе в линию клетей прокатного стана.

Минимальная скорость подачи на входе в линию клетей прокатного стана, чтобы не перегружать валки термически в результате длительного контакта с прокатом, ни в коем случае не должна быть ниже 4,2 м/мин. Кроме того, сортовая заготовка на входе в линию клетей прокатного стана должна иметь температуру, соответствующую прокатке, как на поверхности, так и в сердцевине (1150-1250°С). В частности, температура поверхности должна быть распределена по возможности однородно.

Из ЕР-В1-0 761 327 известен способ, при котором к заготовке, полученной на установке непрерывной разливки, подводится устройство для поддержания температурного режима и предварительного нагрева, после чего заготовка, прежде чем она попадет в линию клетей прокатного стана, нагревается в последующем устройстве для выравнивания температуры и скоростного нагрева. При этом недостаток заключается в относительно высоких издержках на монтаж и эксплуатацию устройства дополнительного нагрева.

В основу настоящего изобретения положена задача предложить способ, обеспечивающий более простую конфигурацию установки и эксплуатацию с меньшими издержками.

Эта задача согласно изобретению решается с помощью способа с признаками пункта 1 формулы изобретения.

Предпочтительные усовершенствованные варианты способа согласно изобретению, а также предпочтительные кристаллизаторы для непрерывной разливки по способу являются предметом зависимых пунктов формулы изобретения.

Неожиданно обнаружилось, что при использовании кристаллизаторов для непрерывной разливки, известных из ЕР-В2-0 498 296, сортовые заготовки и слитки, полученные путем непрерывной разливки с высокой скоростью, могут подаваться в линию клетей прокатного стана непосредственно без дополнительного нагрева. Полость формы этих кристаллизаторов для непрерывной разливки на заливочном конце имеет по периметру ее поперечного сечения по меньшей мере два участка периметра, ограничивающих в виде выпуклостей соответствующее увеличение поперечного сечения полости формы относительно соответствующих участков периметра поперечного сечения полости формы на выпускном конце кристаллизатора для заготовки. Высоты дуг выпуклостей уменьшаются в направлении движения заготовки таким образом, что во время процесса разливки корочка заготовки, образующаяся в полости формы, при прохождении через кристаллизатор деформируется, и в результате обеспечиваются равномерное охлаждение и рост корочки, т.е. однородное распределение температуры по окружности заготовки, благодаря чему становится возможной высокая скорость непрерывной разливки, обеспечивающая непосредственную подачу заготовки в линию клетей прокатного стана. Температурные условия в заготовке на выходе из разливочной установки также соответствуют подаче в линию клетей прокатного стана, во всяком случае может быть предусмотрено регулирование температуры, однако ни в каком нагреве необходимости нет.

В настоящее время практически можно отливать четырехгранные заготовки в диапазоне 120-130 мм заготовки со скоростью около 6 м/мин. При формах поперечного сечения кристаллизатора согласно ЕР-В2-0 498 296 создается однородное распределение температуры по поверхности без холодных граней, которые в противном случае перед подачей в линию клетей прокатного стана пришлось бы нагревать индуктивно или с помощью газовых горелок. Одновременно у этой заготовки в значительной мере сохраняются преимущества квадратного поперечного сечения, получаемые при способе разливки, по сравнению с круглым поперечным сечением: более благоприятное соотношение поверхность/объем при одинаковом погонном весе.

В особенно предпочтительном варианте выполнения кристаллизатора для непрерывной разливки способом согласно изобретению периметр примерно круглого поперечного сечения полости формы с заливочной стороны разделен по меньшей мере на три по существу одинаковых по величине участка периметра, и каждый из этих участков формирует с заливочной стороны увеличение поперечного сечения полости формы в виде выпуклости. Высоты дуг выпуклостей на всех участках периметра уменьшаются в направлении движения заготовки по меньшей мере вдоль части длины полости формы.

В другом предпочтительном варианте выполнения кристаллизатора для непрерывной разливки способом согласно изобретению периметр многоугольного, предпочтительно четырехугольного, поперечного сечения полости формы с заливочной стороны содержит между всеми углами участки периметра с увеличениями поперечного сечения полости формы в виде выпуклостей, а высоты дуг выпуклостей уменьшаются на всех участках периметра в направлении движения заготовки по меньшей мере вдоль части длины полости формы.

Способ получения длинномерного стального проката согласно изобретению, при котором сортовые заготовки и слитки, полученные в кристаллизаторе для непрерывной разливки непосредственно - без дополнительного нагрева, подаются в линию клетей прокатного стана и там прокатываются в длинномерный прокат, обеспечивает простую конфигурацию установки, а также эксплуатацию с меньшими издержками.

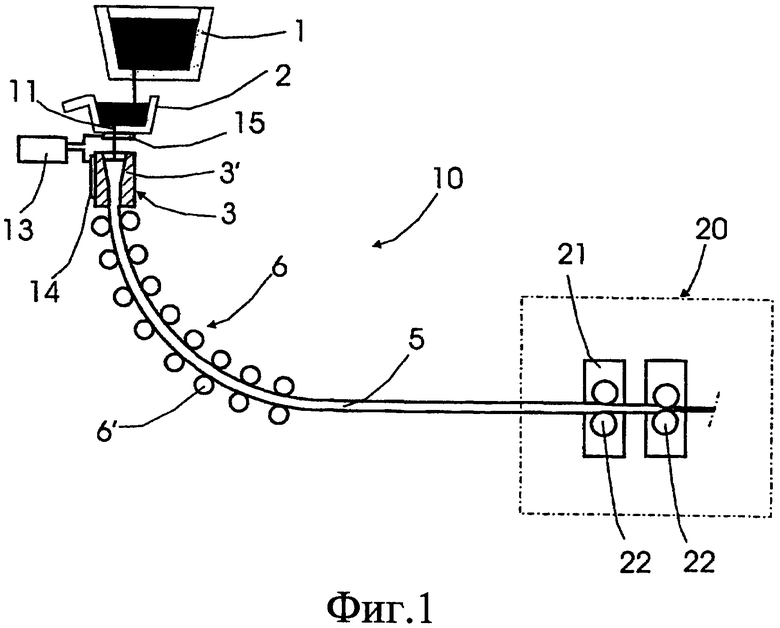

Ниже изобретение более подробно поясняется со ссылкой на чертеж, на котором

фиг. 1 схематически изображает установку непрерывной разливки с линией клетей прокатного стана, работающую по способу согласно изобретению.

На фиг. 1 схематически изображено устройство самой по себе известной установки 10 непрерывной разливки с ковшом 1, промежуточным ковшом 2 (Tundish) и водоохлаждаемым кристаллизатором 3, а также с устройством 6 для изменения направления движения заготовки 5, которая с помощью роликов 6' вытягивается и изгибается по горизонтали. После этого заготовка 5 согласно изобретению подается непосредственно в линию 20 клетей прокатного стана, содержащую несколько клетей 21 прокатного стана с прокатными роликами 22, что более подробно не поясняется, поскольку такие линии 20 прокатных клетей, или прокатные станы, известны.

Полость 3' формы этого кристаллизатора 3 на заливочном конце по периметру поперечного сечения содержит по меньшей мере два участка, ограничивающих соответствующее увеличение поперечного сечения полости 3' формы относительно соответствующих участков периметра поперечного сечения полости формы на выпускном конце кристаллизатора для заготовки в виде выпуклостей, что более подробно не показано.

Скорость непрерывной разливки заготовки 5, чтобы не превысить допустимую длительность контакта между заготовкой и валками на входе в линию клетей прокатного стана и тем самым не сократить недопустимым образом срок их службы, составляет по меньшей мере 4,2 м/мин.

Температурные условия на выходе установки 10 непрерывной разливки для подачи в линию клетей прокатного стана адаптированы точно, чтобы прокатка заготовки могла осуществляться оптимальным образом. Однако на всякий случай может производиться пассивное выравнивание температуры без подачи энергии извне.

Поперечное сечение полости формы кристаллизатора для непрерывной разливки по существу сформировано для четырехугольной скругленной заготовки. Основой этой четырехугольной скругленной заготовки является квадрат или прямоугольник, причем, однако, по углам он имеет относительно большие радиусы. Со стороны выхода заготовки эти радиусы по углам предпочтительно составляют примерно 20-40 мм при длине, или ширине, поперечного сечения полости формы 120-180 мм.

У четырехугольной скругленной заготовки размером 120 мм могли бы быть, например, предусмотрены закругление угла около 25 мм, а также скорость непрерывной разливки по меньшей мере 5,2 м/мин, а у четырехугольной скругленной заготовки размером 180 мм - закругление угла около 40 мм, а также скорость непрерывной разливки по меньшей мере 4,2 м/мин соответственно.

На сливном отверстии 11 промежуточного ковша 2, находящегося над кристаллизатором 3, для точного регулирования потока расплава стали в кристаллизатор предусмотрен обычный регулирующий орган, предпочтительно, например, шиберный затвор 15. Регулирование высоты уровня расплава в кристаллизаторе 3 происходит в зависимости от скорости его подачи в первую прокатную клеть (так называемый режим «ведущий-ведомый»), для чего предусмотрены регулирующее устройство 13 и уровнемер 14. С помощью регулирования должен достигаться примерно постоянный уровень наполнения. Кроме того, для получения по возможности спокойной поверхности ванны в кристаллизаторе предпочтительно предусмотрена огнеупорная насадка, закрепленная на органе, регулирующем приток и выступающем в кристаллизатор.

Отлитые сортовые заготовки по существу образуют четырехугольные скругленные заготовки, а их закругление выбирается в соответствии с заготовкой таким образом, чтобы при достаточной скорости непрерывной разливки заготовка выпускалась с необходимым для прокатки распределением температуры и могла бы прокатываться непосредственно без какого-либо активного дополнительного нагрева, то есть отлитые заготовки подаются в линию прокатных клетей бесконечно без разделения на «штуки».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА КРУГЛОГО ПРОФИЛЯ | 2004 |

|

RU2281819C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА | 2010 |

|

RU2433005C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ПРОКАТА ИЗ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2008 |

|

RU2397041C2 |

| СПОСОБ ПРОИЗВОДСТВА ДВУТАВРОВОЙ БАЛКИ И ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2620212C1 |

| СПОСОБ ПОТОЧНОГО ПРОИЗВОДСТВА КАТАНКИ ИЗ НЕРЖАВЕЮЩИХ СТАЛЕЙ И ПРЕЦИЗИОННЫХ И ЖАРОПРОЧНЫХ СПЛАВОВ | 1996 |

|

RU2100109C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ МЕТАЛЛОЛОМА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2498878C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ИЗ СЛИТКОВ, ПОЛУЧЕННЫХ НА МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ (МНЛЗ) КРИВОЛИНЕЙНОГО ТИПА | 2008 |

|

RU2423193C2 |

| СПОСОБ ДВУХПОТОЧНОГО ПРОИЗВОДСТВА КАТАНКИ И СОРТОВОЙ ЗАГОТОВКИ ИЗ ЛЕГИРОВАННЫХ МАРОК СТАЛЕЙ И ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2747939C1 |

| СПОСОБ ПОТОЧНОГО ИЗГОТОВЛЕНИЯ КАТАНКИ ИЗ ПРУЖИННЫХ СТАЛЕЙ И ЕЕ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 1996 |

|

RU2092257C1 |

| СПОСОБ ПОТОЧНОГО ИЗГОТОВЛЕНИЯ СТАЛЬНОГО МЕЛКОСОРТНОГО ПРОКАТА И ЕГО ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 2000 |

|

RU2180277C1 |

Изобретение относится к металлургии. Способ включает разливку жидкой стали в кристаллизатор для непрерывного литья, обеспечивающий равномерное охлаждение и рост корочки, регулирование температуры сортовых заготовок или слитков, подачу отлитых сортовых заготовок или слитков в линию прокатных клетей без дополнительного нагрева. Температурные условия в отливаемой заготовке или слитке как на поверхности, так и в сердцевине соответствуют 1150-1250°С. Для предотвращения термической перегрузки валков прокатных клетей линии прокатного стана предусмотрен регулирующий орган для регулирования притока расплава стали в кристаллизатор. Обеспечивается упрощение конфигурации установки и эксплуатация с меньшими издержками. 6 з.п. ф-лы, 1 ил.

1. Способ получения длинномерного стального проката непрерывной разливкой стали в сортовые заготовки или слитки и последующей прокаткой этих сортовых заготовок или слитков в длинномерную продукцию, в частности сортовой прокат или проволоку, причем жидкую сталь разливают в кристаллизатор для непрерывного литья, отличающийся тем, что осуществляют регулирование температуры сортовых заготовок или слитков, так что температурные условия в отливаемой заготовке или слитке на выходе из разливочной установки соответствуют подаче в линию клетей прокатного стана, как на поверхности, так и в сердцевине на уровне 1150-1250°С, причем температура поверхности распределена по возможности однородно, при этом для регулирования температуры используют кристаллизатор непрерывной разливки, обеспечивающий равномерное охлаждение и рост корочки, при этом полость формы кристаллизатора на заливочном конце имеет по периметру ее поперечного сечения, по меньшей мере, два участка периметра, ограничивающих в виде выпуклостей соответствующее увеличение поперечного сечения полости формы относительно соответствующих участков периметра поперечного сечения полости формы на выпускном конце кристаллизатора для заготовки, при этом высоты дуг выпуклостей уменьшаются в направлении движения заготовки таким образом, что во время процесса разливки корочка заготовки, образующаяся в полости формы, при прохождении через кристаллизатор деформируется, отлитые сортовые заготовки или слитки подают в линию прокатных клетей, по существу, без дополнительного нагрева, при этом скорость непрерывной разливки составляет, по меньшей мере, 4,2 м/мин для предотвращения термической перегрузки валков прокатных клетей линии прокатного стана, используют регулирующий орган для регулирования притока расплава стали в кристаллизатор, посредством которого осуществляют регулирование высоты уровня расплава в кристаллизаторе в зависимости от скорости подачи в первую прокатную клеть линии прокатных клетей.

2. Способ по п.1, отличающийся тем, что отлитые сортовые заготовки, по существу, образуют в форме четырехугольной скругленной заготовки.

3. Способ по п.2, отличающийся тем, что закругление у четырехугольной скругленной заготовки в соответствии с заготовкой выбирают таким образом, чтобы при достаточной скорости непрерывной разливки заготовка выпускалась с необходимым для прокатки распределением температуры для прокатки непосредственно без какого-либо активного дополнительного нагрева.

4. Способ по п.1, отличающийся тем, что отлитые сортовые заготовки, по существу, выполнены круглыми.

5. Способ по любому из пп.1-4, отличающийся тем, что регулирующий орган, предпочтительно шиберный затвор, предусмотрен на сливном отверстии промежуточного ковша, находящегося над кристаллизатором, для точного регулирования притока расплава стали в кристаллизатор.

6. Способ по любому из пп.1-4, отличающийся тем, что используют конструкционные стали общего назначения или арматурные стали.

7. Способ по любому из пп.1-4, отличающийся тем, что используют качественную сталь.

| JP 1048609 А, 23.02.1989 | |||

| Способ получения производных 4-оксипиперидина | 1974 |

|

SU498296A1 |

| Устройство для непрерывного горизонтального или наклонного литья заготовок | 1987 |

|

SU1695822A3 |

| Устройство для защиты от града виноградных насаждений | 1987 |

|

SU1466682A1 |

| Способ автоматического регулиро-ВАНия гРуппы КОМпРЕССОРНыХ АгРЕ-гАТОВ | 1979 |

|

SU834363A1 |

Авторы

Даты

2013-06-20—Публикация

2008-07-17—Подача