Изобретение относится к устройствам для прессования древесины и предназначено для получения заготовок из прессованной древесины в виде брусков.

Известно устройство для прессования древесины, включающее корпус с установленной в нем матрицей коробчатого сечения и пуансон в виде клина, у которого рабочая часть выполнена в виде закрепленных на боковых гранях валков, диаметр которых возрастает от заходной к выходной части клина (патент РФ №2058889, кл. В27М 1/02, 27.04.1996, бюл. №17, прототип).

Недостатком данного устройства является то, что сдавленная древесина после прохождения валков распрессовывается и начинает давить на сердечник, при этом возникает значительное трение при движении сердечника между заготовками и требуется прикладывать значительное усилие к пуансону. Также сила реакции древесины приложена к подшипникам валков, из-за чего требуется брать подшипники большого диаметра.

Заявляемое устройство направлено на решение задачи повышения качества прессованной древесины и снижения требуемого усилия при прессовании.

Это достигается тем, что в устройстве для прессования древесины, включающем корпус с установленной в нем матрицей коробчатого сечения и пуансон в виде клина, который выполнен в виде закрепленных на боковых гранях валков, диаметр которых возрастает от вершины клина к его основанию, согласно изобретению между пуансоном и заготовкой из древесины расположена фиксирующая планка, длина пуансона превышает длину матрицы на 20 см, а каждые два валка, расположенные напротив друг друга, соприкасаются между собой боковыми поверхностями.

В данном устройстве, в отличие от прототипа, отсутствует сердечник, так как при движении сердечника между сжатыми заготовками из древесины возникает большая сила трения. Из-за этого деформируются поверхностные слои древесины, и требуется большое усилие для продавливания пуансона с сердечником.

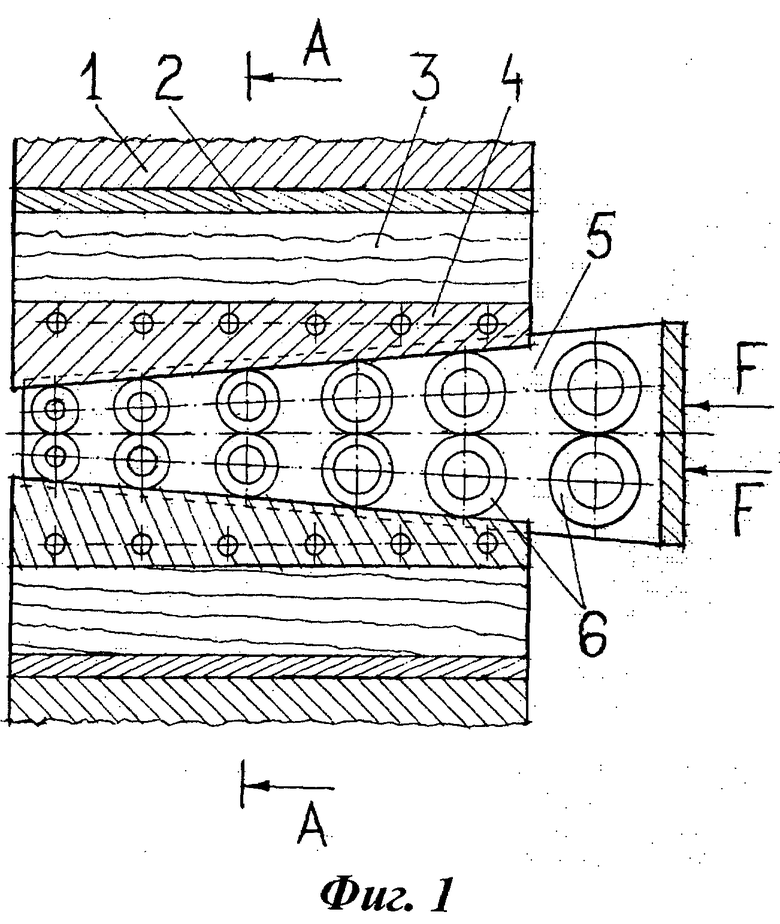

Устройство поясняется чертежами, где на фиг.1 представлен продольный разрез устройства до прессования, на фиг.2 - поперечный разрез устройства, на фиг.3 - матрица с древесиной после прессования.

Устройство содержит станину 1, на которой установлены две съемные матрицы 2. Внутрь каждой матрицы устанавливают заготовку 3 и фиксирующую планку 4. Между матрицами располагается клиновидный пуансон 5. Пуансон состоит из двух стальных плит, между которыми установлены ролики 6. При этом валки располагаются в два ряда на двух противоположных сторонах, а их диаметры равномерно увеличиваются от одного торца пуансона к другому. Кроме того, каждые два валка, расположенные напротив друг друга, соприкасаются между собой. Угол между боковыми поверхностями пуансона составляет 3°.

Устройство работает следующим образом. В матрицу устанавливают заготовку из древесины с размерами 300×80×40 см (последний размер в направлении прессования), начальной плотностью 540-600 кг/см3 и влажностью 10-15%. Затем в матрицу устанавливают фиксирующую планку. После этого две матрицы с заготовками устанавливают на станину устройства и производят прессование древесины. Затем прессованную древесину фиксируют в матрице при помощи фиксирующих стержней. После этого матрицу с древесиной извлекают из устройства и укладывают в сушильную камеру, где проводят термообработку древесины при температуре 90-100°С в течение 6 часов. Затем матрицу вынимают из сушильной камеры и дают ей остыть. После чего из матрицы извлекают спрессованную древесину. По предлагаемому способу получается брус из прессованной древесины размерами 300×80×30 см, плотностью 720-800 кг/см3 (в зависимости от начальной плотности) и влажностью 4-6%.

Пример 1. Брус из древесины ольхи (плотность 540 кг/м3) с размерами 300×80×40 см (последний размер в направлении прессования) и влажностью 10% укладывают в матрицу, установленную на станине устройства, и производят прессование и фиксируют новую форму при помощи фиксирующих стержней. После этого матрицу с древесиной извлекают из устройства и укладывают в сушильную камеру, где проводят термообработку древесины при температуре 90°С в течение 6 часов. Затем матрицу вынимают из сушильной камеры и дают ей остыть. После чего из матрицы извлекают спрессованную древесину. Готовым результатом является брус из прессованной древесины с размерами 300×80×30 см, плотностью 720 кг/см3 и влажностью 4%.

Пример 2. Брус из древесины березы (плотность 600 кг/м3) с размерами 300×80×40 см (последний размер в направлении прессования) и влажностью 15% укладывают в матрицу, установленную на станине устройства, и производят прессование и фиксируют новую форму при помощи фиксирующих стержней. После этого матрицу с древесиной извлекают из устройства и укладывают в сушильную камеру, где проводят термообработку древесины при температуре 90-100°С в течение 6 часов. Затем матрицу вынимают из сушильной камеры и дают ей остыть. После чего из матрицы извлекают спрессованную древесину. Готовым результатом является брус из прессованной древесины с размерами 300×80×30 см, плотностью 800 кг/см3 и влажностью 6%.

Преимуществами данного способа являются снижение брака при прессовании и снижение усилия, потребного для прессования, как видно из таблицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 1992 |

|

RU2041809C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ДРЕВЕСИНЫ | 1992 |

|

RU2041808C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2003 |

|

RU2232675C1 |

| Устройство для прессования древесины | 1988 |

|

SU1703464A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151691C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМОРТИЗАЦИОННЫХ ПРОКЛАДОК ИЗ ПРЕССОВАННОЙ ДРЕВЕСИНЫ | 1994 |

|

RU2124085C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2006 |

|

RU2340443C2 |

| Способ изготовления подшипников скольжения | 1985 |

|

SU1380952A1 |

| РОТОРНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ ГРАНУЛ | 2006 |

|

RU2336170C2 |

| Устройство для изготовления гнуто-прессованных изделий из древесины | 1986 |

|

SU1359122A1 |

Устройство для прессования древесины предназначено для получения заготовок из прессованной древесины в виде брусков. Устройство включает корпус с установленной в нем матрицей коробчатого сечения и пуансон в виде клина, который выполнен в виде закрепленных на боковых гранях валков, диаметр которых возрастает от вершины клина к его основанию, при этом между пуансоном и заготовкой из древесины расположена фиксирующая планка, длина пуансона превышает длину матрицы на 20 см, а каждые два валка, расположенные напротив друг друга, соприкасаются между собой боковыми поверхностями. Изобретение позволяет повысить качество прессованной древесины. 3 ил., 2 пр., 1 табл.

Устройство для прессования древесины, включающее корпус с установленной в нем матрицей коробчатого сечения и пуансон в виде клина, который выполнен в виде закрепленных на боковых гранях валков, диаметр которых возрастает от вершины клина к его основанию, отличающееся тем, что между пуансоном и заготовкой из древесины расположена фиксирующая планка, длина пуансона превышает длину матрицы на 20 см, а каждые два валка, расположенные напротив друг друга, соприкасаются между собой боковыми поверхностями.

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 1992 |

|

RU2041809C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ДРЕВЕСИНЫ | 1992 |

|

RU2041808C1 |

| RU 2058889 C1, 27.04.1996. | |||

Авторы

Даты

2013-06-20—Публикация

2012-01-11—Подача