сл

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛОК ИЗ ПРЕССОВАННОЙ ДРЕВЕСИНЫ | 1993 |

|

RU2057008C1 |

| Устройство для изготовления подшипников скольжения из модифицированной древесины | 1987 |

|

SU1428575A1 |

| Подшипник скольжения | 1984 |

|

SU1227840A2 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2539022C1 |

| Подшипник скольжения | 1982 |

|

SU1110952A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТУЛОК ИЗ ДРЕВЕСИНЫ | 1992 |

|

RU2041805C1 |

| Способ получения заготовок для втулок | 1990 |

|

SU1729745A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2008 |

|

RU2401195C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННОЙ ШПАЛЫ | 2000 |

|

RU2185958C1 |

| Устройство для изготовления гнуто-прессованных изделий из древесины | 1986 |

|

SU1359122A1 |

Изобретение относится к деревообра батывающей промышленности. Цель изобретения - повышение качества подшипников за счет увеличения их равноплотности и повышение производительности за счет исключения предварительного прессования обоймы и вкладышей. Подшипник состоит из вкла- дьпией 2 в виде сегментов с радиальным расположением волокон, размещенных в обойме 3 из древесины с концентрическим расположением волокон. Вкладыши 2 устанавливают в обойму 3. Заготовку помешают в пресс-форму 4 и фиксируют сердечником 5. С помошью кольцевого пуансона 6 к заготовке прикладывают усилие прессования вдоль ее оси, при этом обойма 3 уплотняется вдоль, а вкладыши 2 - поперек волокон. 4 ил.

со

00

о со ел ISD

срие.З

Изобретение относится к деревообработке, в частности к производству подшипников скольжения из нрессованной древесин ы.

Цель изобретения - повышение качества поди ипников за счет увеличения их равно- илотности и повышение производительности за счет исключения предварительного прессования обоймы и вкладышей.

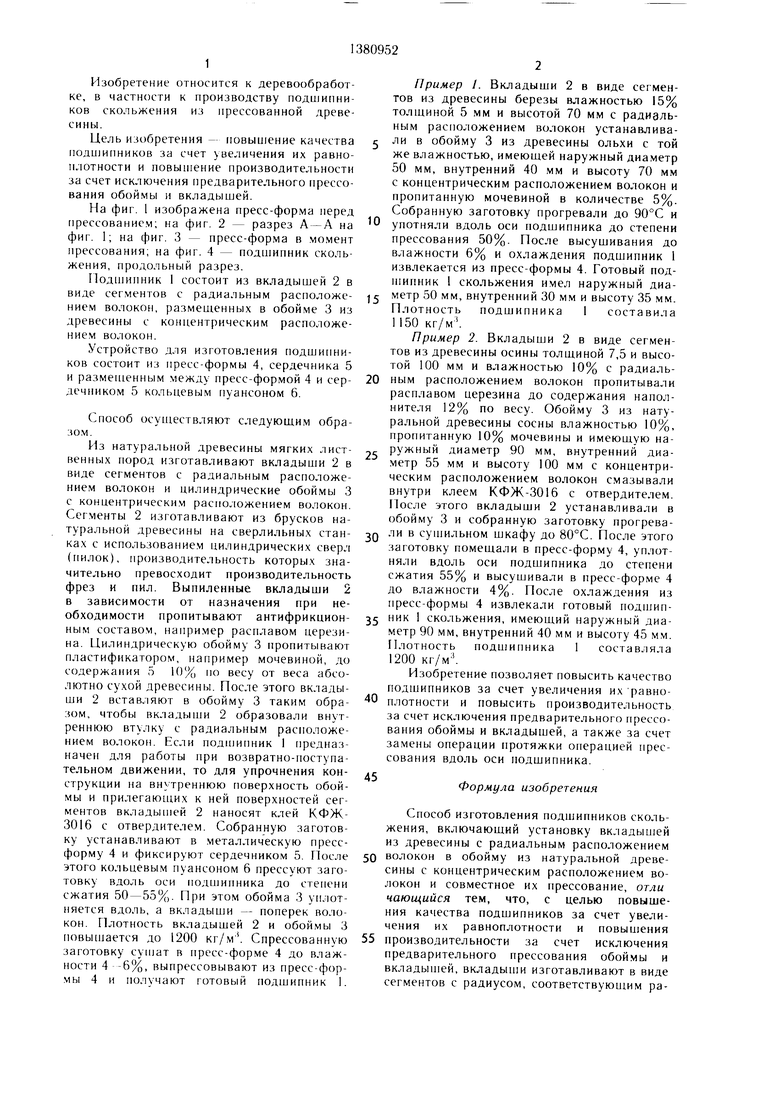

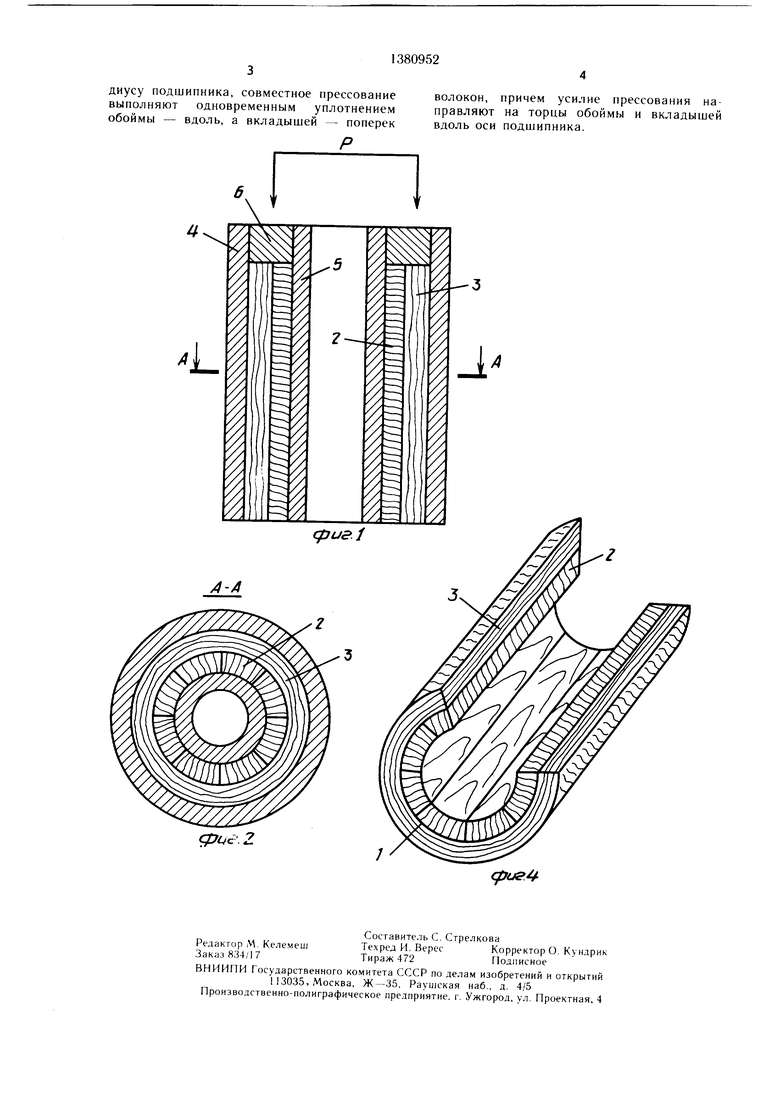

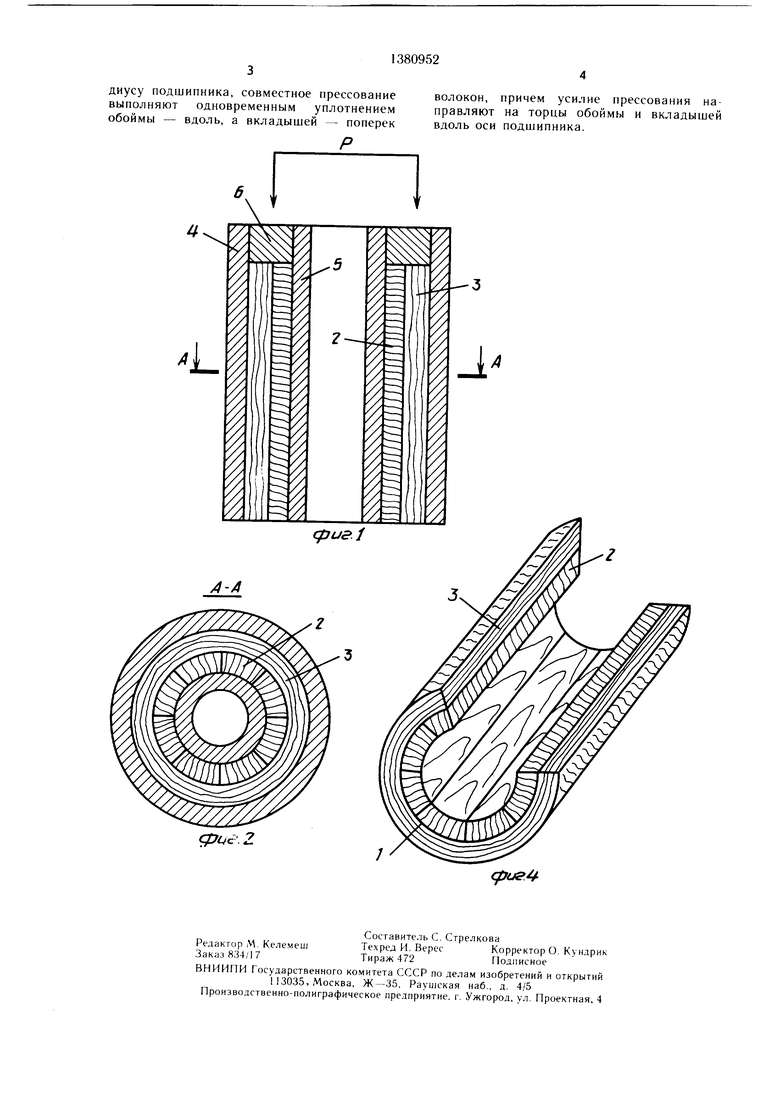

На фиг. 1 изображена пресс-форма перед прессование.м; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - пресс-форма в момент прессования; на фиг. 4 - под1пипник скольжения, продольный разрез.

Г1од1пипник 1 состоит из вкладышей 2 в виде сегментов с радиальным расположением волокон, размещенных в обойме 3 из древесины с концентрическим расположением волокон.

Устройство для изготовления подшисти- ков состоит из пресс-формы 4, сердечника 5 и размеп1енным между пресс-формой 4 и сердечником 5 кольцевым пуансоном 6.

Способ осуществляют следуюш,им образом.

Из натуральной древесины мягких лиственных пород изготавливают вкладыши 2 в виде сегментов с радиальным расположением волокон и цилиндрические обоймы 3 с концентрически.м расположением волокон. Сегменты 2 изготавливают из брусков натуральной древесины на сверлильных станках с использованием цилиндрических сверл (пилок), производительность которых значительно превосходит производительность фрез и пил. Выпиленные вк;1адыши 2 в зависимости от назначения при необходимости пропитывают антифрикционным составом, например расплавом церезина. Цилиндрическую обойму 3 пропитывают пластификатором, например мочевиной, до содержания 5 10% по весу от веса абсолютно сухой древесины. После этого вкладыши 2 вставляют в обойму 3 таким образом, чтобы вкладыши 2 образовали внутреннюю втулку с радиальным расположением волокон. Если ПОД1ПИПНИК 1 предназначен для работы при возвратно-поступательном движении, то для упрочнения конструкции на внутреннюю поверхность обоймы и прилегающих к ней поверхностей сегментов вкладьппей 2 наносят клей КФЖ- 3016 с отвердителем. Собранную заготовку устанавливают в металлическую пресс- форму 4 и фиксируют сердечником 5. Цосле этого кольцевым пуансоном 6 прессуют заготовку вдоль оси подшипника до степени сжатия 50 - 55%. При этом обойма 3 уплотняется вдоль, а вкладыши - поперек волокон. Плотность вкладышей 2 и обоймы 3 повышается до 1200 кг/м . Спрессованную заготовку cyinaT в пресс-форме 4 до влажности 4-6%, выпрессовывают из пресс-фор- .мы 4 и получают готовый подшипник I.

Пример I. Вкладыши 2 в виде сегментов из древесины березы влажностью 15% толщиной 5 мм и высотой 70 мм с радиальным расположением волокон устанавлива- ли в обойму 3 из древесины ольхи с той же влажностью, имеющей наружный диаметр 50 мм, внутренний 40 мм и высоту 70 мм с концентрическим расположением волокон и пропитанную мочевиной в количестве 5%. Собранную заготовку прогревали до 90°С и

употняли вдоль оси подшипника до степени

прессования 50%. После высушивания до влажности 6% и охлаждения подшипник 1 извлекается из пресс-формы 4. Готовый подшипник 1 скольжения имел наружный диаметр 50 мм, внутренний 30 мм и высоту 35 мм. Плотность подшипника 1 составила 1150 кг/м

Пример 2. Вкладыши 2 в виде сегментов из древесины осины толщиной 7,5 и высотой 100 мм и влажностью 10% с радиаль0 ным расположением волокон пропитывали расплавом церезина до содержания наполнителя 12% по весу. Обойму 3 из натуральной древесины сосны влажностью 10%, пропитанную 10% мочевины и имеющую на ружный диаметр 90 мм, внутренний диаметр 55 мм и высоту 100 мм с концентрическим расположением волокон смазывали внутри клеем КФЖ-3016 с отвердителем. После этого вкладыщи 2 устанавливали в обойму 3 и собранную заготовку прогреваQ ли в сушильном шкафу до 80°С. После этого заготовку помещали в пресс-форму 4, уплотняли вдоль оси подшипника до степени сжатия 55% и высушивали в пресс-форме 4 до влажности 4%. После охлаждения из пресс-формы 4 извлекали готовый подп1ип5 ник 1 скольжения, имеющий наружный диаметр 90 мм, внутренний 40 мм и высоту 45 мм. Плотность подшипника I составляла 1200 кг/м .

Изобретение позволяет повысить качество подшипников за счет увеличения их равно0 плотности и повысить производительность за счет исключения предварительного прессования обоймы и вкладышей, а также за счет замены операции протяжки операцией прессования вдоль оси подшипника.

45

Формула изобретения

Способ изготовления подшипников скольжения, включающий установку вкладышей из древесины с радиальным расположением

волокон в обойму из натуральной древесины с концентрическим расположением волокон и совместное их прессование, отли чающийся тем, что, с целью повышения качества подшипников за счет увеличения их равноплотности и повышения

производительности за счет исключения предварительного прессования обоймы и вкладышей, вкладыпж изготавливают в виде сегментов с радиусом, соответствующим радиусу подшипника, совместное прессование выполняют одновременным уплотнением обоймы - вдоль, а вкладышей - поперек

сриг1

/1 А

Z

. 7

волокон, причем усилие прессования направляют на торцы обоймы и вкладышей вдоль оси подшипника.

| Способ изготовления деталей трения типа втулок для подшипников скольжения | 1976 |

|

SU592596A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Подшипник скольжения | 1982 |

|

SU1110952A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1988-03-15—Публикация

1985-12-09—Подача