.Изобретение относится к деревообрабатывающей промышленности в частности к устройствам для изготовления прессованных изделий из древесины.

Цель изобретения - расширение технологических возможностей и упрош,ение конструкции устройства.

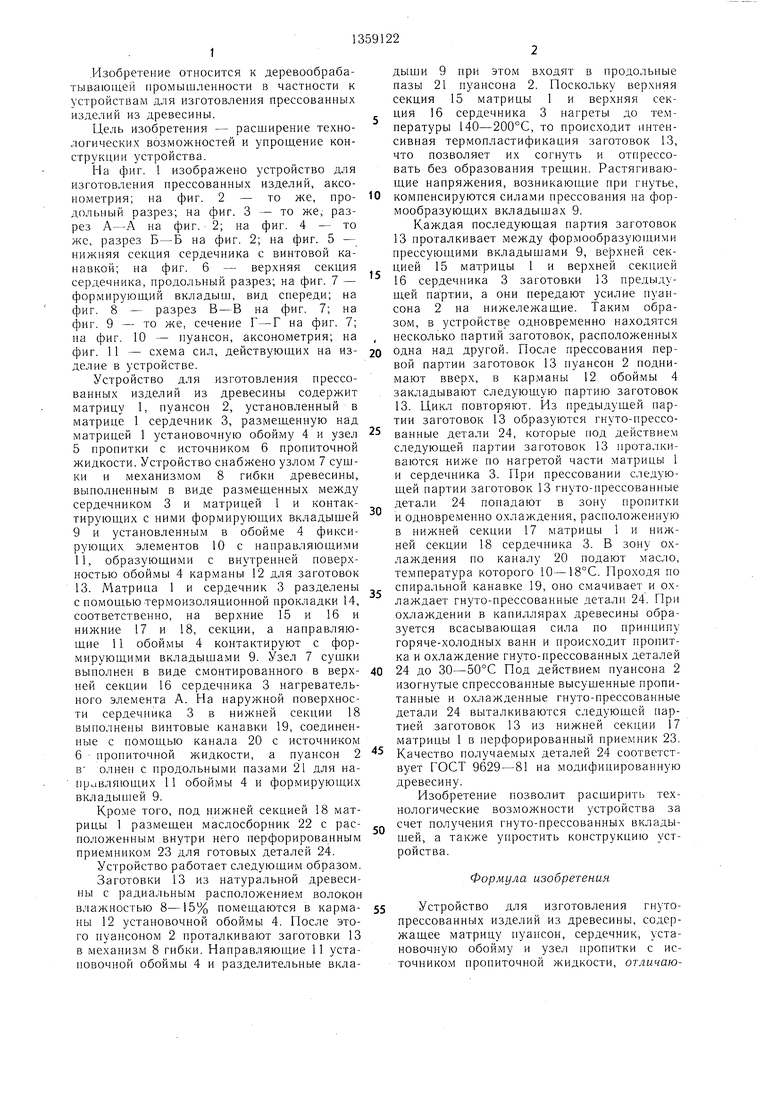

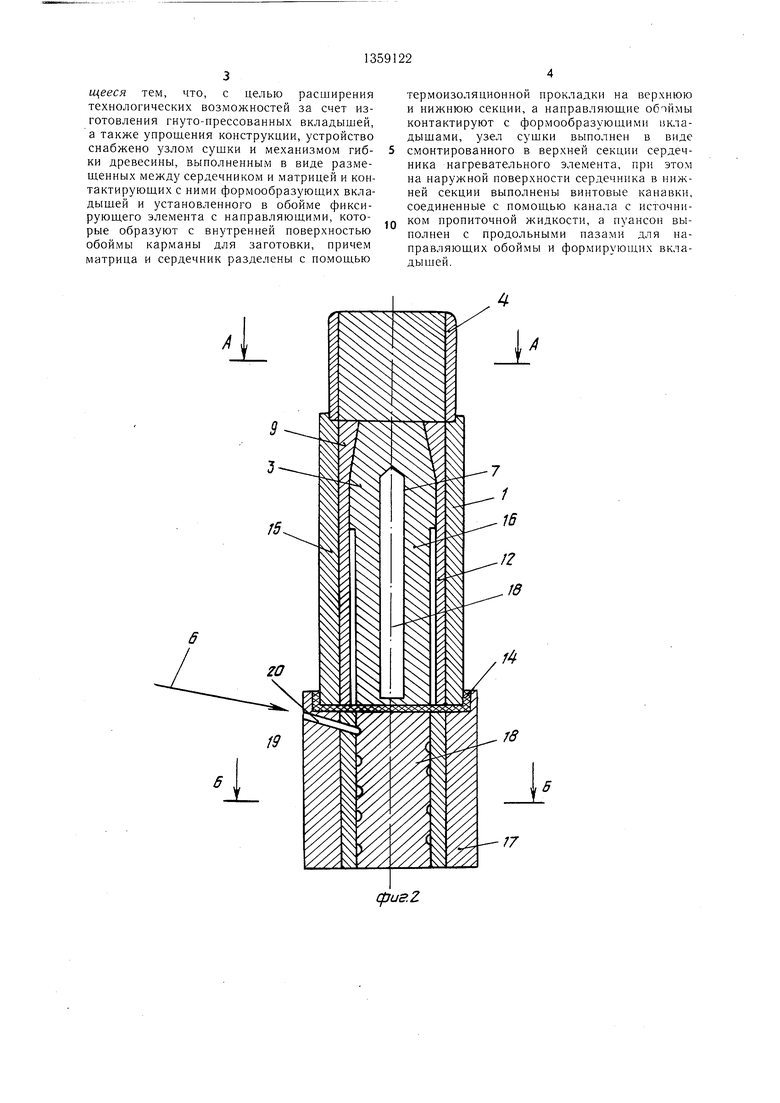

На фиг. 1 изображено устройство для изготовления прессованных изделий, аксо15

25

дыши 9 нри этом входят в продольные пазы 21 пуансона 2. Поскольку верхняя секция 15 матрицы 1 и верхняя секция 16 сердечника 3 нагреты до температуры 140-200°С, то происходит интенсивная термопластификация заготовок 13, что позволяет их согнуть и отпрессовать без образования трешин. Растягивающие напряжения, возникающие при гнутье, нометрия; на фиг. 2 - то же, про- Ю компенсируются силами прессования на фор- дольный разрез; на фиг. 3 - то же, раз-мообразующих вкладышах 9.

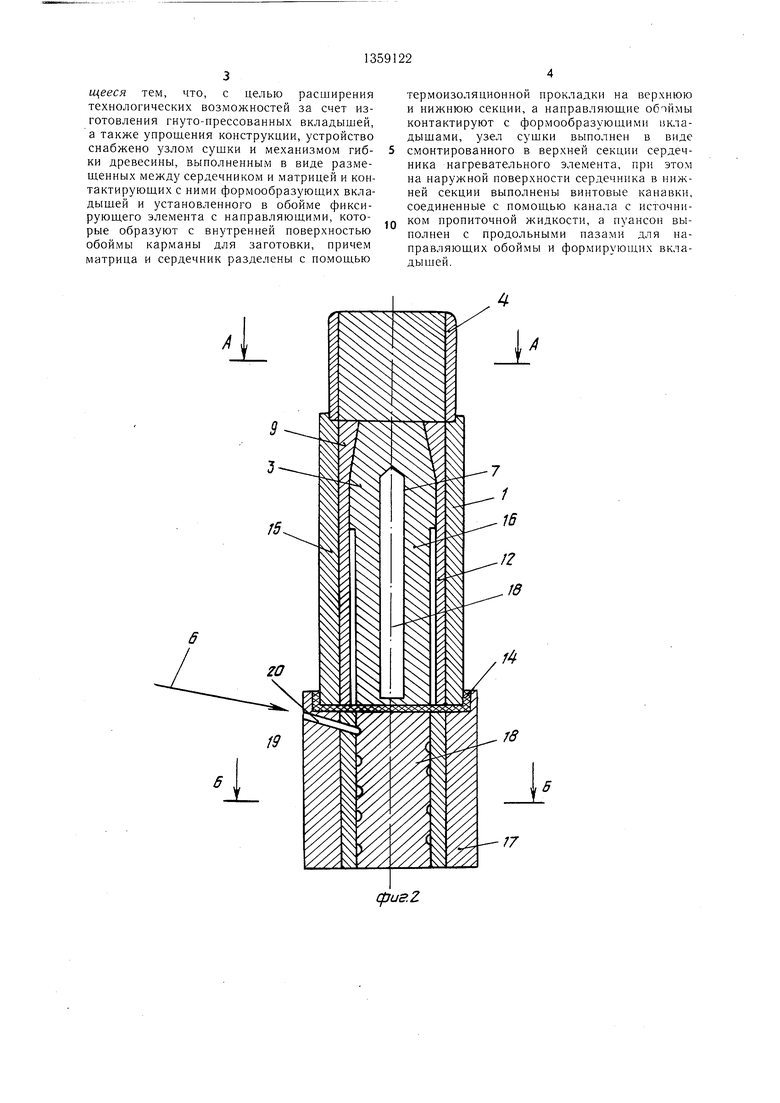

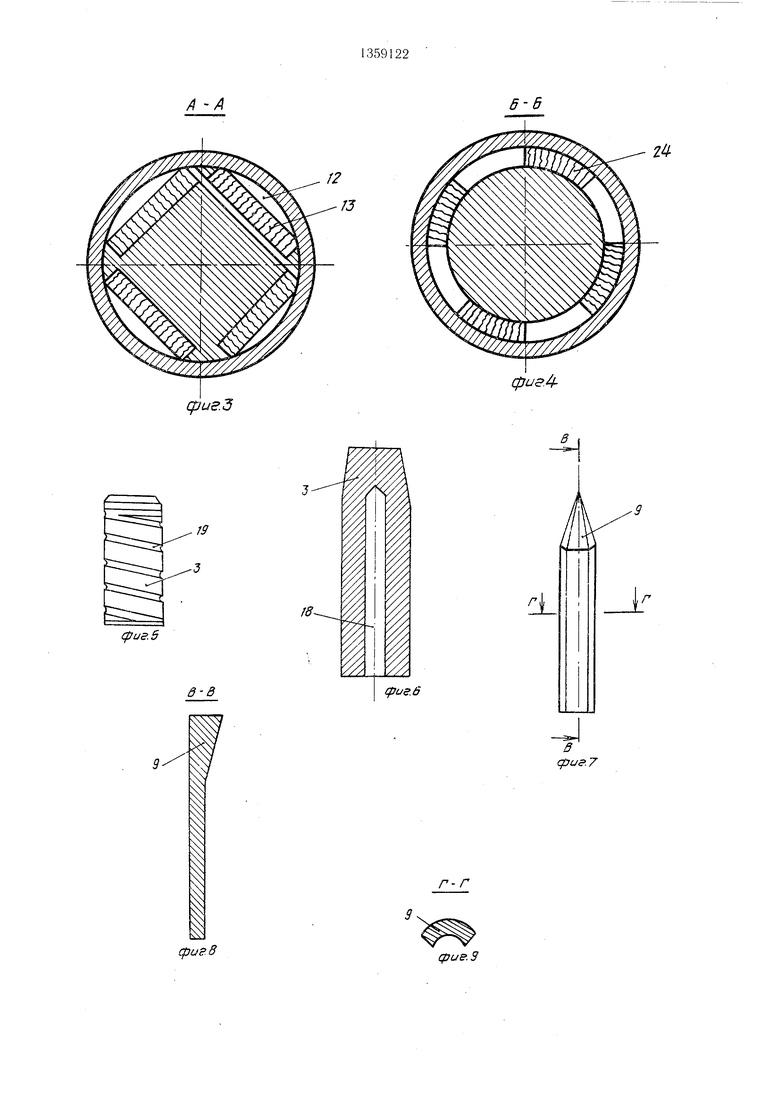

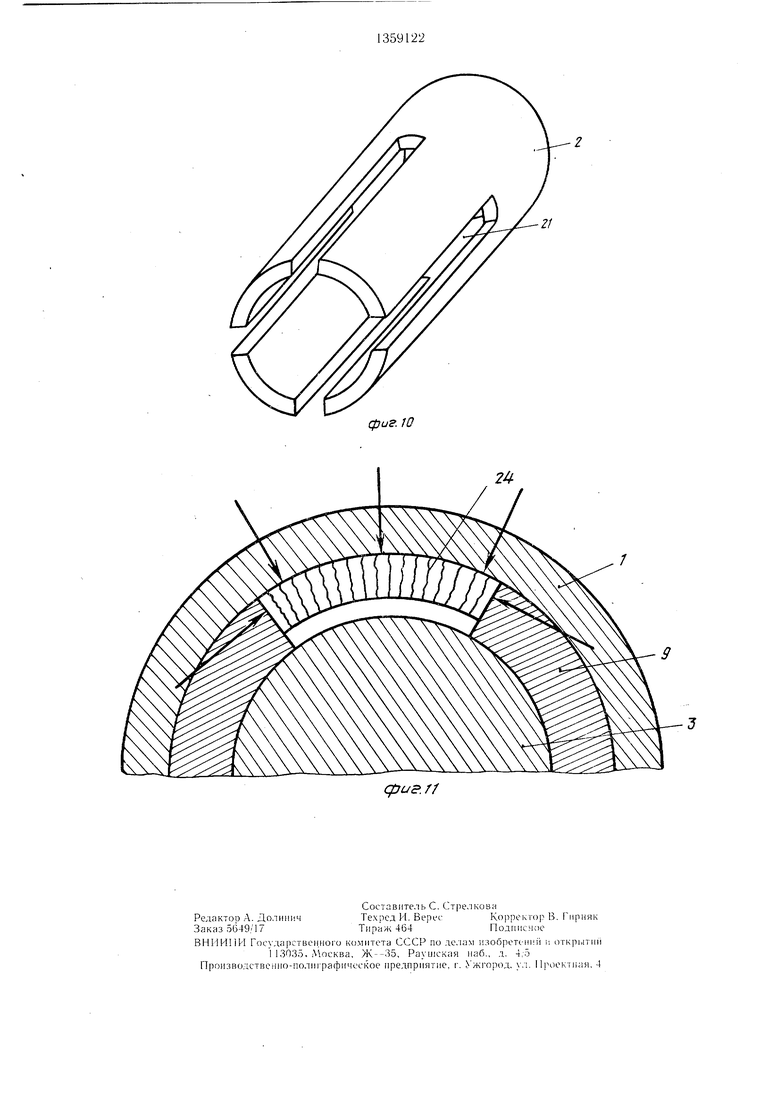

рез А-А на фиг. 2; на фиг. 4 - то же, разрез Б-Б на фиг. 2; на фиг. 5 - нижняя секция сердечника с винтовой канавкой; на фиг. 6 - верхняя секция сердечника, продольный разрез; на фиг. 7 - формирующий вкладыщ, вид спереди; на фиг. 8 - разрез В-В на фиг. 7; на фиг. 9 - то же, сечение Г-Г на фиг. 7; на фиг. 10 - пуансон, аксонометрия; на

фиг. 11 - схема сил, действующих на из- 20 одна над другой. После прессования пер- делие в устройстве.вой партии заготовок 13 пуансон 2 подниУстройство для изготовления прессованных изделий из древесины содержит матрицу 1, пуансон 2, установленный в матрице 1 сердечник 3, размешенную над матрицей 1 установочную обойму 4 и узел

5пропитки с источником 6 пропиточной жидкости. Устройство снабжено узлом 7 сушки и механизмом 8 гибки древесины, выполненным в вид,е размещенных между сердечником 3 и матрицей 1 и контак- тируюших с ними формирующих вкладышей 9 и установленным в обойме 4 фикси- руюших элементов 10 с направляющими ll, образующими с внутренней поверхностью обоймы 4 карманы 12 для заготовок

13. Матрица 1 и сердечник 3 разделены , спиральной канавке 19, оно смачивает и ох- с помощью термоизоляционной прокладки 14,лаждает гнуто-прессованные детали 24. При

соответственно, на верхние 15 и 16 и нижние 17 и 18, секции, а направляющие 11 обоймы 4 контактируют с формирующими вкладь1щами 9. Узел 7 сущки

выполнен в виде смонтированного в верх- 40 24 до 30-50°С Под действием пуансона 2 ней секции 16 сердечника 3 нагреватель-изогнутые спрессованные высушенные пропиного элемента А. Па наружной поверхнос-танные и охлажденные гнуто-прессованные

ти сердечника 3 в нижней секции 18детали 24 выталкиваются следующей парвыполнены винтовые канавки 19, соединен-тией заготовок 13 из нижней секции 17

ные с помощью канала 20 с источникомматрицы 1 в перфорированный приемник 23.

6пропиточной жидкости, а пуансон 2 Качество получаемых деталей 24 соответст- в олпен с продольными пазами 21 для на-вует ГОСТ 9629 - 81 на модифицированную привляющих 11 обоймы 4 и формирующих древесину.

вкладышей 9.Изобретение позволит расширить техКроме того, под нижней секцией 18 мат-нологические возможности устройства за

рицы 1 размещен маслосборник 22 с рас- Q счет получения гнуто-прессованных вклады30

Каждая последующая партия заготовок 13 проталкивает между формообразующими прессующими вкладышами 9, верхней секцией 15 матрицы 1 и верхней секцией 16 сердечника 3 заготовки 13 предыдущей па ртии, а они передают усилие пуансона 2 на нижележащие. Таким образом, в устройстве одновременно находятся несколько партий заготовок, расположенных

мают вверх, в карманы 12 обоймы 4 закладывают следующую партию заготовок 13. Цикл повторяют. Из предыдущей партии заготовок 13 образуются гнуто-прессованные детали 24, которые под действием следующей партии заготовок 13 проталкиваются ниже по нагретой части матрицы 1 и сердечника 3. При прессовании следующей партии заготовок 13 гпуто-прессованные детали 24 попадают в зону пропитки и одновременно охлаждения, расположенную в нижней секции 17 матрицы 1 и нижней секции 18 сердечника 3. В зону охлаждения по каналу 20 подают масло, температура которого 10-18°С. Проходя по

охлаждении в капиллярах древесины образуется всасывающая сила по принципу горяче-холодных ванн и происходит пропитка и охлаждение гнуто-прессованных деталей

положенным внутри него перфорированным приемником 23 для готовых деталей 24.

Устройство работает следующим образом.

Заготовки 13 из натуральной древесины с радиальным расположением волокон влажностью 8-15% помещаются в карма- 55 ны 12 установочной обоймы 4. После этого пуансоном 2 проталкивают заготовки 13 в механизм 8 гибки. Паправляющие 11 установочной обоймы 4 и разделительные вклащеи, а также упростить конструкцию устройства.

Формула изобретения

Устройство для изготовления гнуто- прессованных изделий из древесины, содержащее матрицу пуансон, сердечник, установочную обойму и узел пропитки с источником пропиточной жидкости, отличаю

дыши 9 нри этом входят в продольные пазы 21 пуансона 2. Поскольку верхняя секция 15 матрицы 1 и верхняя секция 16 сердечника 3 нагреты до температуры 140-200°С, то происходит интенсивная термопластификация заготовок 13, что позволяет их согнуть и отпрессовать без образования трешин. Растягивающие напряжения, возникающие при гнутье, компенсируются силами прессования на фор- мообразующих вкладышах 9.

одна над другой. После прессования пер- вой партии заготовок 13 пуансон 2 подниКаждая последующая партия заготовок 13 проталкивает между формообразующими прессующими вкладышами 9, верхней секцией 15 матрицы 1 и верхней секцией 16 сердечника 3 заготовки 13 предыдущей па ртии, а они передают усилие пуансона 2 на нижележащие. Таким образом, в устройстве одновременно находятся несколько партий заготовок, расположенных

одна над другой. После прессования пер- вой партии заготовок 13 пуансон 2 подниспиральной канавке 19, оно смачивает и ох- лаждает гнуто-прессованные детали 24. При

мают вверх, в карманы 12 обоймы 4 закладывают следующую партию заготовок 13. Цикл повторяют. Из предыдущей партии заготовок 13 образуются гнуто-прессованные детали 24, которые под действием следующей партии заготовок 13 проталкиваются ниже по нагретой части матрицы 1 и сердечника 3. При прессовании следующей партии заготовок 13 гпуто-прессованные детали 24 попадают в зону пропитки и одновременно охлаждения, расположенную в нижней секции 17 матрицы 1 и нижней секции 18 сердечника 3. В зону охлаждения по каналу 20 подают масло, температура которого 10-18°С. Проходя по

спиральной канавке 19, оно смачивает и ох- лаждает гнуто-прессованные детали 24. При

24 до 30-50°С Под действием пуансона 2 изогнутые спрессованные высушенные пропиохлаждении в капиллярах древесины образуется всасывающая сила по принципу горяче-холодных ванн и происходит пропитка и охлаждение гнуто-прессованных деталей

щеи, а также упростить конструкцию устройства.

Формула изобретения

Устройство для изготовления гнуто- прессованных изделий из древесины, содержащее матрицу пуансон, сердечник, установочную обойму и узел пропитки с источником пропиточной жидкости, отличающееся тем, что, с целью расширения технологических возможностей за счет изготовления гнуто-прессованных вкладышей, а также упрощения конструкции, устройство снабжено узлом сушки и механизмом гибки древесины, выполненным в виде размещенных между сердечником и .матрицей и контактирующих с ними формообразующих вкладышей и установленного в обойме фиксирующего элемента с направляющими, которые образуют с внутренней поверхностью обоймы карманы для заготовки, причем матрица и сердечник разделены с помощью

термоизоляционной прокладки на верхнюю и нижнюю секции, а направляющие обоймы контактируют с формообразующими икла- дышами, узел сущки выполнен в виде смонтированного в верхней секции сердечника нагревательного элемента, при этом на наружной поверхности сердечника в нижней секции выполнены винтовые канавки, соединенные с помощью канала с источником пропиточной жидкости, а пуансон выполнен с продольными пазами для направляющих обоймы и формирующих вкла- дыщей.

(fjuaZ

/ -/

6-6

фиг.4(рие.З

(рие.5

в-в

j -Ч

г

г

ери г. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления подшипников скольжения из модифицированной древесины | 1987 |

|

SU1428575A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТО-ПРЕССОВАННЫХ ДЕТАЛЕЙ ИЗ ДЕРЕВЯННЫХ ЗАГОТОВОК | 1991 |

|

RU2010699C1 |

| Устройство для изготовления вкладышей из прессованной древесины | 1984 |

|

SU1186479A1 |

| УСТРОЙСТВО ДЛЯ КОНТУРНОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ ДРЕВЕСИНЫ | 1998 |

|

RU2143971C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2005 |

|

RU2299121C1 |

| Способ изготовления изделий из деревянных заготовок | 1974 |

|

SU504646A1 |

| Устройство для изготовления антифрикционных материалов на основе древесины | 1983 |

|

SU1101345A2 |

| УСТРОЙСТВО ДЛЯ КОНТУРНОГО ПРЕССОВАНИЯ ДЕТАЛЕЙ ИЗ ДРЕВЕСИНЫ | 1995 |

|

RU2054992C1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140355C1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - расширение технологических возможностей и упрощение конструкции устройства. Устройство включает матрицу 1, пуансон, установочную обойму 4 с фикснрующим элементо.м 10, имеющн.м направляющие 11, а также сердечник 3 с винтовыми канавками 19. В нижней части устройства расположен yae.i пропитк - 5 с маслосборником 22 и размещенным внутри него перфорированным приемником 23 для готовых деталей. Между матрицей 1 и сердечником 3 размещены форлюобразующие вкладыщи 9. В верхней части сердечника 3 смонтирован нагревательный элемент 18. Заготовки укладывают в карманы 12 установочной обоймы 4. Пуансон проталкивает заготовки между корпусом матрицы 1, сердечником 3 и формирующими вк/ .ады- щами 9. При прохождении заготовок через зону нагрева происходит их интенсивная термопластификацня. Каждая последующая партия заготовок проталкивает предыдущую. Отпрессованн.ые заготовки попадают в узел пропитки 5, i-де одновременно и охлаждаются п направляются в приемник 23. I1 пл. f2 to оо ел со го ю

фиг 8

фие.З

Z1

фиг. W

24

(pue.ff

| Устройство для изготовления гнутопрессованных изделий из деревянных заготовок | 1976 |

|

SU564960A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Устройство для изготовления антифрикционных материалов на основе древесины | 1983 |

|

SU1101345A2 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-12-15—Публикация

1986-03-11—Подача