Изобретение относится к деревообрабатывающей промышленности и может быть использовано для изготовления шахтной крепи и деталей трения из модифицированной древесины.

Известно устройство для прессования древесины, включающее матрицу коробчатого сечения и пуансон в виде клина с рабочей частью и боковыми гранями, при этом рабочая часть клина выполнена в виде закрепленных на боковых гранях валков, диаметр которых возрастает от заходной к выходной части клина (см. пат. №2058889, кл. 6 В 27 М 1/02, 27.04.96, Бюл. №12).

Недостатком устройства является получение прессованной древесины с невысокими показателями физико-механических свойств, т.к. при прессовании до высокой плотности происходит сдвиг и разрыв волокон.

Наиболее близким по технической сущности к заявленному способу является выбранный в качестве прототипа способ, направленный на получение модифицированной древесины с высокими физико-механическими свойствами (см. а.с. СССР №1655780, кл. В 27 К 5/06, 15.06.91, Бюл. №22).

Данный способ позволяет повысить физико-механические свойства древесины путем достижения плотности древесины, близкой к плотности древесинного вещества. Заготовки из древесины пропитывают раствором мочевины и высушивают до влажности 3-6%. После этого заготовки помещают в пресс-форму последовательного трехосного сжатия. Прессом заготовки уплотняют в аксиальном направлении на 5-6% воздействием пульсирующей нагрузки при скорости 2 мм/мин. Затем на заготовки воздействуют статическим давлением и уплотняют древесину в тангенциальном направлении на 29%, а в радиальном направлении на 9-29%. Обработанные таким образом заготовки служат для изготовления деталей трения.

Недостатком является невозможность получения длинномерных заготовок, трудоемкость и большая энергоемкость процесса

Изобретение решает задачу упрощения технологического процесса и получение заготовок длинномерных размеров.

Это достигается тем, что в способе получения модифицированной древесины, включающем пропитку пластификатором, прессование последовательно вдоль волокон, в радиальном и тангенциальном направлениях и фиксацию формы, согласно изобретению при прессовании в тангенциальном направлении усилие прикладывают на часть заготовки пуансоном, имеющим в зоне контакта с древесиной горизонтальный участок и участок в форме клина с углом α, определяемым из формулы sin α≤(σ/E)·k, где σ - предел прочности древесины при растяжении вдоль волокон, Е - модуль упругости древесины при изгибе поперек волокон, k - эмпирический коэффициент пропорциональности, а фиксацию формы производят замораживанием жидким азотом и последующим воздействием токами сверхвысокой частоты.

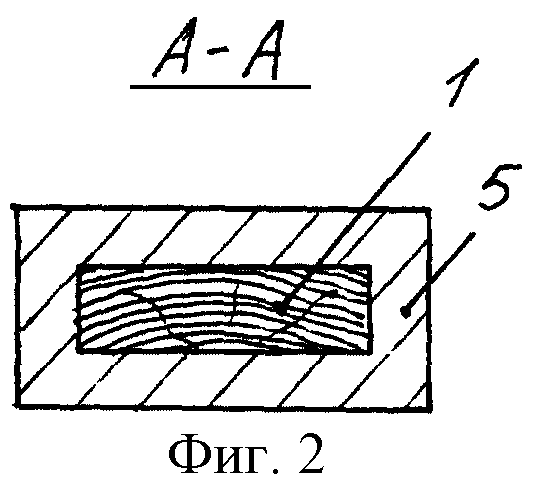

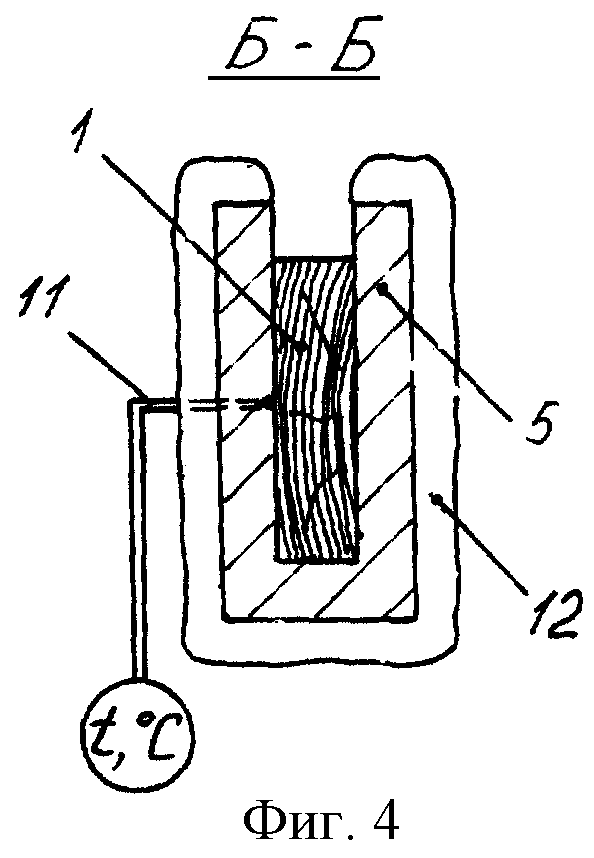

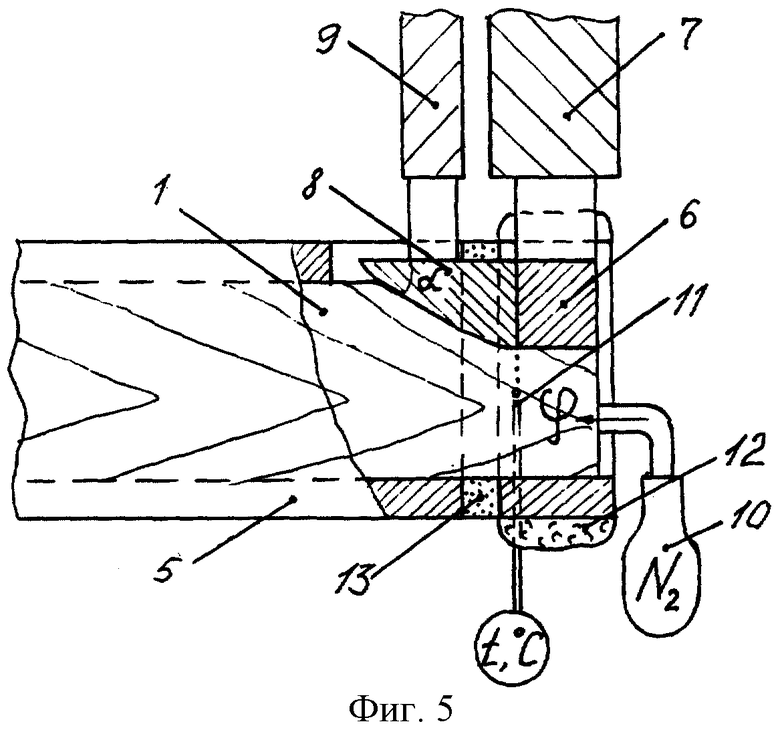

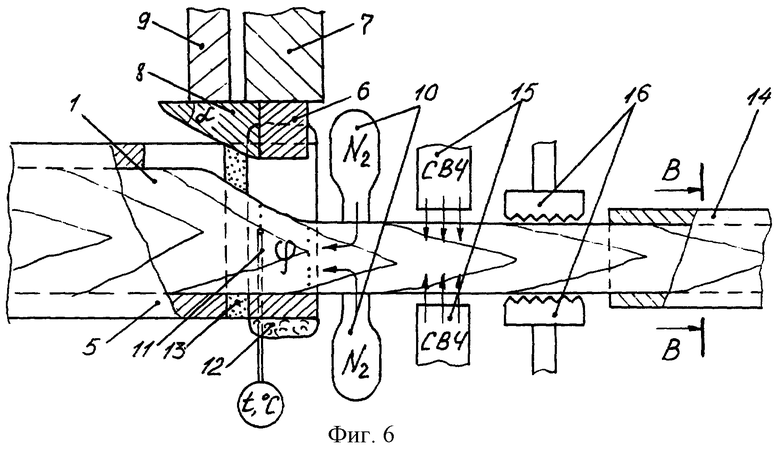

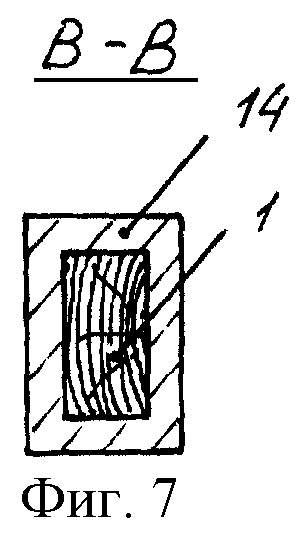

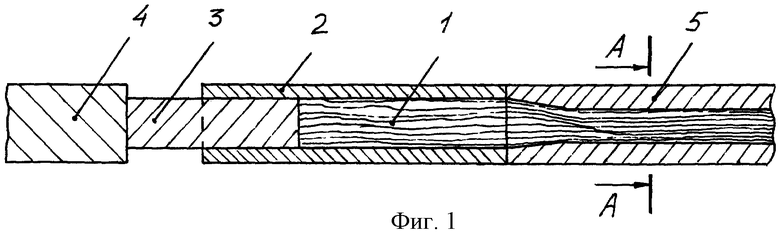

На фиг.1 показана перепрессовка заготовки древесины, уплотненной вдоль волокон в пресс-форму последовательною двухосного сжатия; на фиг.2 - разрез А-А на фиг.1 - показано положение заготовки в пресс-форме двухосного сжатия, на фиг.3 - положение заготовки и пуансонов до прессования; на фиг.4 - разрез Б-Б на фиг.3 - расположение термопары в стопке пресс-формы; на фиг.5 - положение заготовки и пуансонов в момент прессования; на фиг.6 - последовательность обработки заготовки (замораживание, оттаивание, фрезерование, фиксация), на фиг.7 - разрез В-В на фиг.6 - заготовка в кассете для фиксации форм и размеров.

Способ осуществляется следующим образом.

Заготовки древесины промышленных размеров длиной 1,0-2,0 м, сечением, например, 40×200 мм или 100×100 мм, т.е. площадью поперечного сечения 80-100 см2, влажностью 2-4%, пластифицируют газообразным аммиаком до содержания 3-4% от массы сухой древесины. Затем заготовки помещают в коробчатую металлическую кассету, нагретую до температуры 60-80°С, и прессуют вдоль волокон на 5-8% действием пульсирующей нагрузки 10-20 МПа при комнатной температуре в течение 1-2 минут на стандартном прессе ГРМ-1, усилием 50 тонносил с пульсатором.

Далее заготовки 1, не вынимая из кассеты 2, перепрессовываются штоком 3 гидроцилиндра 4 в пресс-форму последовательного двухосного сжатия 4 с клиновидным приемником (см. фиг.1). Заготовки с одного торца уплотняют поперек волокон в радиальном, на 9-29%, в зависимости от начальной полости древесины, и тангенциальном, на 29% направлениях волокон до плотности древесинного вещества (1530 кг/м), но не по всей длине заготовки, а участками длиной 100 мм. На фиг.2 - разрез А-А на фиг.1 - показано расположение заготовки в пресс-форме двухосного сжатия. Заготовку 1 прессуют в тангенциальном направлении волокон одновременно двумя пуансонами: основной пуансон 6 с гидроцилиндром 7 уплотняет участок длиной 100 мм; вспомогательный пуансон 8 с гидроцилиндром 9 неравномерного прессования в форме клина с углом α уплотняет участок длиной 200 мм (см. фиг.3). Спрессованный участок ϕ замораживают жидким азотом 10, после чего заготовку передвигают на 100 мм. Границу фронта замораживания контролируют термопарой 11, размещенной в боковой стенке прессформы 5. Рабочий участок пресс-формы длиной 100 мм с внешней стороны защищен слоем термоизоляционного материала 12 и отделен от пресс-формы прослойкой керамики 13, препятствующей охлаждению всей пресс-формы (см. фиг.4 - разрез Б-Б на фиг.3, фиг.5) Основной пуансон 6 гидроцилиндром 7 поднимается сразу, а вспомогательный пуансон 8 поднимается гидроцилиндром 9 со скоростью, равной скорости перемещения заготовки (10 мм/с), обжимая древесину и препятствуя ее распрессовке.

Далее процесс повторяется, пока вся заготовка не окажется в кассете 14 (см. фиг.6). При этом упругие деформации замораживают за счет низкой температуры (-33°С) жидким азотом 10. Спрессованные заготовки попадают в зону действия токов сверхвысокой частоты (СВЧ), где, проходя через волновод 15 (частота 2,4 ГГц, мощность 25 кВт), происходит их нагревание до комнатной температуры. Токи сверхвысокой частоты переводят замороженные упругие деформации в остаточные, за счет чего фиксируется новая форма заготовки. Затем заготовку обрабатывают концевыми фрезами 16 до правильного прямоугольника и на нее надевают коробчатую металлическую кассету 14. На фиг.7 - разрез В-В на фиг.6 - показано расположение заготовки 2 в кассете 16. Далее заготовку в кассете 14 (не показано) помещают в термокамеру, где производят термозакаливание при температуре 120°С в течение 3-4 ч для снятия внутренних напряжений и охлаждают до комнатной температуры.

Расчеты показывают, что для фрагментарного сжатия участков заготовки длиной 100 мм давлением 500 МПа достаточно стандартного пресса усилием 630 тонносил, а не 6-12 тыс. тонносил, как при уплотнении заготовки 1-2 м. Время прессования одного участка составляет 30-40 секунд, т.е. время прессования заготовки длиной 2 м составит 10-12 мин. Вслед за первой заготовкой впритык закладывают последующую, и процесс становится непрерывным. Конечным этапом обработки является термозакаливание заготовок в металлической кассете при температуре 120°С в течение 3-4 часов для повышения прочности и придания водовлагостойкости. Производительность установки 20-25 пог.м/час (0,2 м3) или 1000 м3/год.

Пример 1. Заготовку древесины березы размерами 40×200×1000 мм, плотностью 640 кг/м3, влажностью 2% пластифицируют аммиаком до содержания 3% от массы сухой древесины. После этого помещают в коробчатую металлическую кассету, нагретую до 70°С. Прессом ГРМ-1 заготовку сжимают вдоль волокон на 6% под действием пульсирующей нагрузки 20 МПа с частотой 600 циклов в минуту при скорости движения пуансона 2 мм/мин. Далее заготовку перепрессовывают в прессформу двухосного сжатия. Вначале заготовку спрессовывают в радиальном направлении волокон на 23%, проходя через клиновидный приемник при удельном давлении 25 МПа. Плотность при этом возрастает до 1030 кг/м. Затем заготовку прессуют в тангенциальном направлении волокон на 29% до плотности 1530 кг/м3 при удельном давлении 530 МПа. Так как k=2,12, то в данном случае угол клина α равен 35°. Спрессованный участок замораживается жидким азотом. Даже заготовка попадает в зону действия токов сверхвысокой частоты с частотой 2,4 ГГц, где древесина разогревается до комнатной температуры. Затем заготовку обрабатывают концевыми фрезами и она попадает в коробчатую кассету для фиксации полученных размеров. Общая продолжительность процесса прессования 10 мин. Далее заготовку в кассете помещают в термокамеру, где происходит термозакаливание при температуре 120°С в течение 3 часов.

Пример 2. Заготовку древесины бука размерами 100×100×1500 мм, плотностью 680 кг/м3, влажностью 4% пластифицируют аммиаком до содержания 4% от массы сухой древесины. После этого помещают в коробчатую металлическую кассету, нагретую до 80°С. Прессом ГРМ-1 заготовку сжимают вдоль волокон на 6% под действием пульсирующей нагрузки 20 МПа с частотой 600 циклов в минуту при скорости движения пуансона 2 мм/мин. Далее заготовку перепрессовывают в пресс-форму двухосного сжатия. Вначале заготовку спрессовывают в радиальном направлении волокон на 21%, проходя через клиновидный приемник при удельном давлении 25 МПа. Плотность при этом возрастает до 1100 кг/м Затем заготовку прессуют в тангенциальном направлении волокон на 29% плотности 1530 кг/м3 при удельном давлении 530 МПа. Так как k=2,12, то в данном случае угол клина α равен 22°. Спрессованный участок замораживают жидким азотом. Далее заготовка попадает в зону действия токов сверхвысокой частоты с частотой 2,4 ГГц, где древесина разогревается до комнатной температуры. Затем заготовку обрабатывают концевыми фрезами и она попадает в коробчатую кассету для фиксации полученных размеров. Общая продолжительность процесса прессования 14 мин. Далее заготовку в кассете помещают в термокамеру, где происходит термозакаливание древесины при температуре 120°С в течение 4 часов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2006 |

|

RU2340443C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВТУЛОК ИЗ ДРЕВЕСИНЫ | 1992 |

|

RU2041805C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВАННЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСИНЫ | 1992 |

|

RU2041809C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151691C1 |

| Способ получения модифицированной древесины | 1989 |

|

SU1655780A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2539022C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЙ ИЗ МНОГОФАЗНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2183532C2 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ДРЕВЕСИНЫ | 1992 |

|

RU2041808C1 |

| Устройство для прессования древесины | 1988 |

|

SU1703464A1 |

| Способ получения прессованной древесины | 1990 |

|

SU1766659A1 |

Изобретение относится к деревообрабатывающей промышленности и может быть использовано для изготовления шахтной крепи и деталей трения из модифицированной древесины. Способ включает пропитку пластификатором, прессование последовательно вдоль волокон в радиальном и тангенциальном направлениях и фиксацию формы. При прессовании в тангенциальном направлении усилие прикладывают на часть заготовки пуансоном, имеющим в зоне контакта с древесиной горизонтальный участок и участок в форме клина с углом α. Этот угол определяется из формулы sin α≤(σ/Е)·k, где σ - предел прочности древесины при растяжении вдоль волокон, Е - модуль упругости древесины при изгибе поперек волокон, k - эмпирический коэффициент пропорциональности. Фиксацию формы производят замораживанием жидким азотом и последующим воздействием токами сверхвысокой частоты. Изобретение позволяет упростить технологический процесс и получать заготовки длинномерных размеров. 7 ил.

Способ получения модифицированной древесины, включающий пропитку пластификатором, прессование последовательно вдоль волокон в радиальном и тангенциальном направлениях и фиксацию формы, отличающийся тем, что при прессовании в тангенциальном направлении усилие прикладывают на часть заготовки пуансоном, имеющим в зоне контакта с древесиной горизонтальный участок и участок в форме клина с углом α, определяемым из формулы sinα≤(σ/Е)·k, где σ - предел прочности древесины при растяжении вдоль волокон, Е - модуль упругости древесины при изгибе поперек волокон, k - эмпирический коэффициент пропорциональности, а фиксацию формы производят замораживанием жидким азотом и последующим воздействием токами сверхвысокой частоты.

| Способ получения модифицированной древесины | 1989 |

|

SU1655780A1 |

| RU 2058889 С1, 27.04.1996. | |||

Авторы

Даты

2004-07-20—Публикация

2003-03-03—Подача