Настоящее изобретение испрашивает приоритет на основании не являющейся предварительной заявки на патент США №12/965392, поданной 10 декабря 2010 г., содержание которой полностью включено в настоящую заявку посредством ссылки.

Область техники, к которой относится изобретение

Один или несколько вариантов реализации настоящего изобретения относятся к полимерам, функционализированным оксимными соединениями, содержащими ацильную группу.

Уровень техники

В области производства шин желательно применять вулканизаты каучуков, демонстрирующие пониженный гистерезис, т.е. меньшую потерю механической энергии за счет ее превращения в тепловую. Например, вулканизаты каучуков, демонстрирующие пониженный гистерезис, выгодно применяют в компонентах шин, таких как боковины и протекторы, с получением шин, имеющих желаемое низкое сопротивление качению. Гистерезис вулканизата каучука часто связывают со свободными концами полимерных цепей в поперечно-сшитой структуре каучука, а также с диссоциацией агломератов наполнителя.

Функционализированные полимеры применяли для уменьшения гистерезиса вулканизатов каучуков. Функциональная группа функционализированного полимера может уменьшать число свободных концов полимерных цепей посредством взаимодействия с частицами наполнителя. Также функциональная группа может уменьшать агломерацию наполнителя. Тем не менее, часто невозможно предсказать, сможет ли конкретная функциональная группа, включенная в полимер, уменьшать гистерезис.

Функционализированные полимеры можно получать путем послеполимеризационной обработки реакционноспособных полимеров определенными функционализирующими агентами. Тем не менее, иногда невозможно предсказать, можно ли функционализировать реакционноспособный полимер обработкой конкретным функционализирующим агентом. Например, функционализирующие агенты, действующие на один тип полимера, не обязательно действуют на другой тип полимера, и наоборот.

Известно, что каталитические системы на основе лантаноидов подходят для полимеризации сопряженных диеновых мономеров с образованием полимеров, имеющих высокое содержание цис-1,4-связей. Полученные цис-1,4-полидиены могут проявлять «псевдо-живые» характеристики, заключающиеся в том, что после окончания полимеризации некоторые полимерные цепи имеют реакционноспособные концевые группы, которые могут взаимодействовать с определенными функционализирующими агентами с образованием функционализированных цис-1,4-полидиенов.

Цис-1,4-полидиены, полученные с использованием систем катализаторов на основе лантаноидов, обычно имеют линейную основную цепь, что, как полагают, обеспечивает лучшие свойства при растяжении, более высокую стойкость к истиранию, меньший гистерезис и лучшее сопротивление усталости по сравнению с цис-1,4-полидиенами, полученными с использованием других каталитических систем, таких как каталитические системы на основе титана, кобальта и никеля. Следовательно, цис-1,4-полидиены, полученные с использованием систем катализаторов на основе лантаноидов, особенно подходят для применения в таких компонентах шин, как боковины и протекторы. Тем не менее, один из недостатков цис-1,4-полидиенов, полученных с использованием систем катализаторов на основе лантаноидов, заключается в том, что указанные полимеры проявляют высокую холодную текучесть по причине линейной структуры основной цепи указанных полимеров. Высокая холодная текучесть вызывает проблемы при хранении и перевозке полимеров, а также препятствует применению автоматического подающего оборудования в цехах смешивания резиновых композиций.

Как известно, анионные инициаторы подходят для применения при полимеризации сопряженных диеновых мономеров с образованием полидиенов, содержащих комбинацию 1,2-, цис-1,4- и транс-1,4-связей. Анионные инициаторы также подходят для сополимеризации сопряженных диеновых мономеров с винилзамещенными ароматическими соединениями. Полимеры, полученные с использованием анионных инициаторов, могут проявлять «живые» характеристики, то есть после окончания полимеризации полимерные цепи обладают «живыми» концами, которые способны взаимодействовать с дополнительными мономерами для дальнейшего роста цепи, или взаимодействовать с определенными функционализирующими агентами с образованием функционализированных полимеров. Без введения каких-либо сопряженных или разветвленных структур полимеры, полученные с использованием анионных инициаторов, могут также демонстрировать проблему высокой холодной текучести.

Поскольку функционализированные полимеры обеспечивают преимущества, особенно при производстве шин, существует потребность в разработке новых функционализированных полимеров, обеспечивающих пониженный гистерезис и пониженную холодную текучесть.

Раскрытие изобретения

В одном или нескольких вариантах реализации настоящего изобретения предложен способ получения функционализированного полимера, который включает стадии (i) полимеризации мономера с образованием реакционноспособного полимера; и (ii) взаимодействия реакционноспособного полимера с защищенным оксимным соединением, содержащим ацильную группу.

В других вариантах реализации настоящего изобретения предложен способ получения функционализированного полимера, который включает стадии: (i) полимеризации сопряженного диенового мономера и, необязательно, мономера, способного к сополимеризации с указанным мономером, с образованием полимера, имеющего реакционноспособную концевую группу; и (ii) взаимодействия реакционноспособной концевой группы полимера с защищенным оксимным соединением, содержащим ацильную группу.

В других вариантах реализации настоящего изобретения предложен функционализированный полимер, полученный при помощи следующих стадий: (i) полимеризации сопряженного диенового мономера и, необязательно, мономера, способного к сополимеризации с указанным мономером, с образованием полимера, имеющего реакционноспособную концевую группу; и (ii) взаимодействия реакционноспособной концевой группы полимера с защищенным оксимным соединением, содержащим ацильную группу.

Краткое описание чертежей

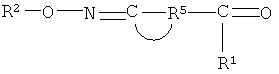

Фигура 1 представляет собой график зависимости меры холодной текучести (мм за 8 мин) от вязкости по Муни (ML 1+4 при 100°C) для функционализированного цис-1,4-полибутадиена, полученного согласно одному или нескольким вариантам реализации настоящего изобретения, по сравнению с нефункционализированным цис-1,4-полибутадиеном.

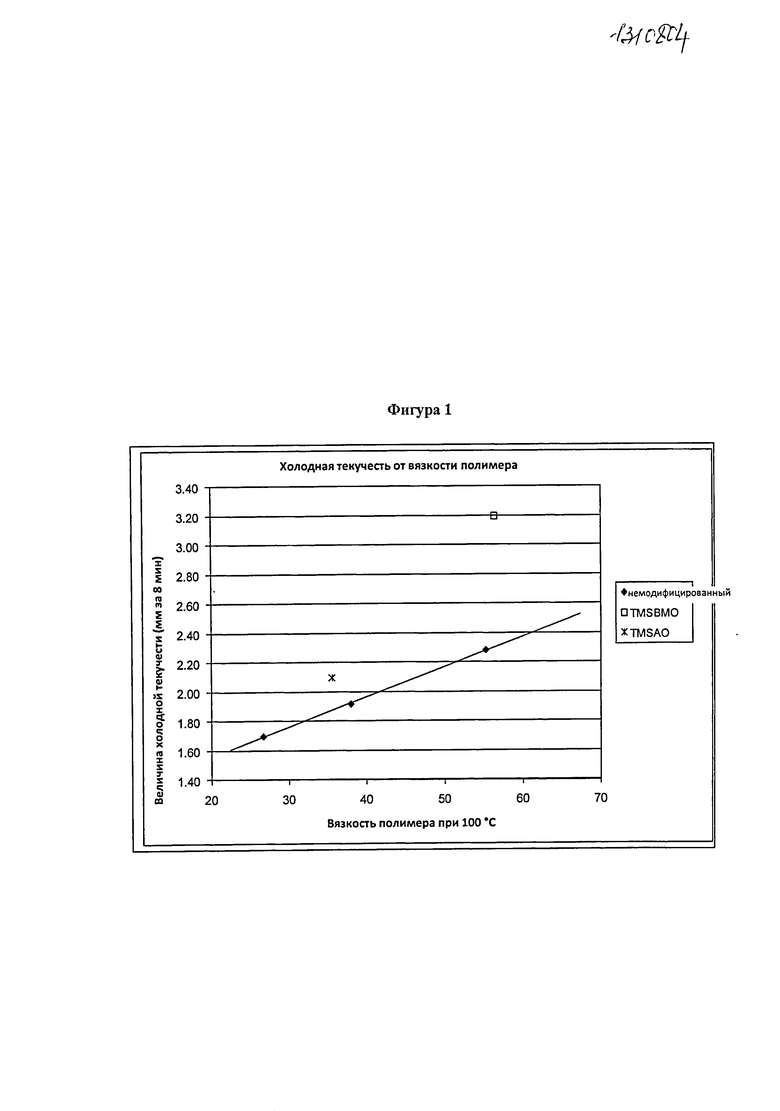

Фигура 2 представляет собой график зависимости потерь гистерезиса (tan 5) от вязкости по Муни (ML 1+4 при 130°C) для вулканизатов, полученных из функционализированного цис-1,4-полибутадиена, полученного согласно одному или нескольким вариантам реализации настоящего изобретения, по сравнению с вулканизатами, полученными из нефункционализированного цис-1,4-полибутадиена.

Подробное описание иллюстративных вариантов реализации

Согласно одному или нескольким вариантам реализации настоящего изобретения, реакционноспособный полимер получают путем полимеризации сопряженного диенового мономера и, необязательно, мономера, способного к сополимеризации с указанным мономером, а затем указанный реакционноспособный полимер функционализируют путем взаимодействия с защищенным оксимным соединением, содержащим ацильную группу. Полученный функционализированный полимер можно применять в производстве компонентов шин. В одном или нескольких вариантах реализации, полученный функционализированный полимер демонстрирует преимущественное сопротивление холодной текучести и обеспечивает компоненты, демонстрирующие преимущественно низкий гистерезис.

Примеры сопряженного диенового мономера включают 1,3-бутадиен, изопрен, 1,3-пентадиен, 1,3-гексадиен, 2,3-диметил-1,3-бутадиен, 2-этил-1,3-бутадиен, 2-метил-1,3-пентадиен, 3-метил-1,3-пентадиен, 4-метил-1,3-пентадиен и 2,4-гексадиен. Также в сополимеризации можно применять смеси двух или более сопряженных диенов.

Примеры мономера, способного к сополимеризации с сопряженным диеновым мономером, включают винилзамещенные ароматические соединения, такие как стирол, пара-метилстирол, а-метилстирол и винилнафталин.

Согласно одному или нескольким вариантам реализации, реакционноспособный полимер получают при помощи координационной полимеризации, при которой мономер полимеризуют с участием координационной каталитической системы. Основные особенности механизма координационной полимеризации были рассмотрены в книгах (например, Kuran, W., Principles of Coordination Polymerization; John Wiley & Sons: New York, 2001) и обзорных статьях (например, Mulhaupt, R., Macromolecular Chemistry and Physics 2003, volume 204, pages 289-327). Полагают, что координационные катализаторы инициируют полимеризацию мономера по механизму, который включает координацию или комплексообразование мономера с активным центром металла перед внедрением мономера в растущую полимерную цепь. Выгодной особенностью координационных катализаторов является их способность обеспечивать стереохимическое управление полимеризацией и благодаря этому получать стереорегулярные полимеры. Как известно в данной области техники, существуют многочисленные способы создания координационных катализаторов, но все указанные способы, в конечном счете, создают активное промежуточное соединение, способное к координации с мономером и внедрению мономера в ковалентную связь между активным центром металла и растущей полимерной цепью. Полагают, что координационная полимеризация сопряженных диенов протекает через π-аллильные комплексы в качестве промежуточных соединений. Координационные катализаторы могут представлять собой одно-, двух-, трех- или многокомпонентные системы. Согласно одному или нескольким вариантам реализации, координационный катализатор можно получить, комбинируя соединение тяжелого металла (например, соединение переходного металла или соединение, содержащее лантаноид), алкилирующий агент (например, органическое соединение алюминия), и, необязательно, другие сокаталитические компоненты (например, кислоту Льюиса или основание Льюиса). Согласно одному или нескольким вариантам реализации, соединение тяжелого металла можно называть соединением координирующего металла.

Для получения координационных катализаторов можно применять различные методики. Согласно одному или нескольким вариантам реализации, координационный катализатор можно образовывать in situ, по отдельности добавляя компоненты катализатора к полимеризуемому мономеру, последовательно или одновременно. Согласно другим вариантам реализации, координационный катализатор может быть получен заранее. То есть компоненты катализатора заранее смешивают вне системы полимеризации, или в отсутствие мономера, или в присутствие малого количества мономера. Готовую предварительно полученную каталитическую композицию при желании можно выдержать, а затем ввести в мономер, который необходимо полимеризовать.

Подходящие системы координационных катализаторов включают системы катализаторов на основе лантаноидов. Указанные системы катализаторов могут преимущественно давать цис-1,4-полидиены, которые, до деактивации, имеют реакционноспособные концевые группы и могут быть названы «псевдо-живыми» полимерами. Хотя можно также применять другие системы катализаторов, было обнаружено, что катализаторы на основе лантаноидов особенно преимущественны, и следовательно, будут обсуждаться более подробно, без ограничения объема настоящего изобретения.

Практическая реализация настоящего изобретения не обязательно ограничена выбором любой конкретной системы катализатора на основе лантаноида. Согласно одному или нескольким вариантам реализации, применяемые системы катализаторов включают (a) соединение, содержащее лантаноид, (b) алкилирующий агент, и (c) источник галогена. Согласно другим вариантам реализации, вместо источника галогена можно применять соединение, содержащее некоординирующийся анион или предшественник некоординирующегося аниона. Согласно указанным или другим вариантам реализации, другие металлоорганические соединения, основания Льюиса и/или модификаторы катализаторов, можно применять в дополнение к ингредиентам или компонентам, перечисленным выше. Например, в одном из вариантов реализации, можно применять никельсодержащее соединение в качестве регулятора молекулярной массы, как описано в Патенте США №6699813, содержание которого полностью включено в настоящую заявку посредством ссылки.

Как отмечено выше, системы катализаторов на основе лантаноидов, применяемые в настоящем изобретении, могут включать соединение, содержащее лантаноид. Соединения, содержащие лантаноиды, применимые в настоящем изобретении, представляют собой соединения, которые могут содержать по меньшей мере один атом лантана, неодима, церия, празеодима, прометия, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция и дидима. В одном из вариантов реализации, указанные соединения могут содержать неодим, лантан, самарий или дидим. В настоящем описании термин «дидим» должен обозначать коммерческую смесь редкоземельных элементов, получаемую из монацитового песка. Кроме того, соединения, содержащие лантаноиды, применимые в настоящем изобретении, могут находиться в виде элементного лантаноида.

Атом лантаноида в соединениях, содержащих лантаноиды, может находиться в различных степенях окисления, включая, но не ограничиваясь ими, степени окисления 0, +2, +3 и +4. В одном из вариантов реализации можно применять трехвалентное соединение, содержащее лантаноид, в котором атом лантаноида находится в степени окисления +3. Подходящие соединения, содержащие лантаноиды, включают, но не ограничиваются ими, карбоксилаты лантаноидов, органофосфаты лантаноидов, органофосфонаты лантаноидов, органофосфинаты лантаноидов, карбаматы лантаноидов, дитиокарбаматы лантаноидов, ксантаты лантаноидов, β-дикетонаты лантаноидов, алкоксиды лантаноидов или арилоксиды лантаноидов, галогениды лантаноидов, псевдогалогениды лантаноидов, оксигалогениды лантаноидов и лантаноидорганические соединения.

Согласно одному или более вариантам реализации, соединения, содержащие лантаноиды, могут быть растворимы в углеводородных растворителях, таких как ароматические углеводороды, алифатические углеводороды или циклоалифатические углеводороды. Тем не менее, не растворимые в углеводородах соединения, содержащие лантаноиды, также могут быть применимы в настоящем изобретении, поскольку указанные соединения можно суспендировать в полимеризационной среде с образованием каталитически активных соединений.

Для наглядности иллюстрации дальнейшее обсуждение подходящих соединений, содержащих лантаноиды, будет сосредоточено на соединениях неодима, хотя специалист в данной области техники сможет выбрать сходные соединения на основе других лантаноидных металлов.

Подходящие карбоксилаты неодима включают, но не ограничиваются ими, формиат неодима, ацетат неодима, акрилат неодима, метакрилат неодима, валерат неодима, глюконат неодима, цитрат неодима, фумарат неодима, лактат неодима, малеат неодима, оксалат неодима, 2-этилгексаноат неодима, неодеканоат неодима (также известный как версатат неодима), нафтенат неодима, стеарат неодима, олеат неодима, бензоат неодима и пиколинат неодима.

Подходящие органофосфаты неодима включают, но не ограничиваются ими, дибутилфосфат неодима, дипентилфосфат неодима, дигексилфосфат неодима, дигептилфосфат неодима, диоктилфосфат неодима, бис(1-метилгептил)фосфат неодима, бис(2-этилгексил) фосфат неодима, дидецилфосфат неодима, дидодецилфосфат неодима, диоктадецилфосфат неодима, диолеилфосфат неодима, дифенилфосфат неодима, бис(пара-нонилфенил)фосфат неодима, бутил-(2-этилгексил)фосфат неодима, (1-метилгептил)(2-этилгексил) фосфат неодима и (2-этилгексил)(пара-нонилфенил) фосфат неодима.

Подходящие органофосфонаты неодима включают, но не ограничиваются ими, бутилфосфонат неодима, пентилфосфонат неодима, гексилфосфонат неодима, гептилфосфонат неодима, октилфосфонат неодима, (1-метилгептил)фосфонат неодима, (2-этилгексил)фосфонат неодима, децилфосфонат неодима, додецилфосфонат неодима, октадецилфосфонат неодима, олеилфосфонат неодима, фенилфосфонат неодима, (пара-нонилфенил)фосфонат неодима, бутил-бутилфосфонат неодима, пентил-пентилфосфонат неодима, гексил-гексилфосфонат неодима, гептил-гептилфосфонат неодима, октил-октилфосфонат неодима, (1-метилгептил)-(1-метилгептил)фосфонат неодима, (2-этилгексил)-(2-этилгексил)фосфонат неодима, децил-децилфосфонат неодима, додецил-додецилфосфонат неодима, октадецил-октадецилфосфонат неодима, олеил-олеилфосфонат неодима, фенил-фенилфосфонат неодима, (пара-нонилфенил)-(пара-нонилфенил)фосфонат неодима, бутил-(2-этилгексил)фосфонат неодима, (2-этилгексил)-бутилфосфонат неодима, (1-метилгептил)-(2-этилгексил)фосфонат неодима, (2-этилгексил)-(1 -метилгептил)фосфонат неодима, (2-этилгексил)-(пара-нонилфенил)фосфонат неодима и (пара-нонилфенил)-(2-этилгексил)фосфонат неодима.

Подходящие органофосфинаты неодима включают, но не ограничиваются ими, бутилфосфинат неодима, пентилфосфинат неодима, гексилфосфинат неодима, гептилфосфинат неодима, октилфосфинат неодима, (1-метилгептил)фосфинат неодима, (2-этилгексил)фосфинат неодима, децилфосфинат неодима, додецилфосфинат неодима, октадецилфосфинат неодима, олеилфосфинат неодима, фенилфосфинат неодима, (пара-нонилфенил)фосфинат неодима, дибутилфосфинат неодима, дипентилфосфинат неодима, дигексилфосфинат неодима, дигептилфосфинат неодима, диоктилфосфинат неодима, бис(1-метилгептил)фосфинат неодима, бис(2-этилгексил)фосфинат неодима, дидецилфосфинат неодима, дидодецилфосфинат неодима, диоктадецилфосфинат неодима, диолеилфосфинат неодима, дифенилфосфинат неодима, бис(пара-нонилфенил)фосфинат неодима, бутил-(2-этилгексил)фосфинат неодима, (1-метилгептил)-(2-этилгексил)фосфинат неодима и (2-этилгексил)(пара-нонилфенил)фосфинат неодима.

Подходящие карбаматы неодима включают, но не ограничиваются ими, диметилкарбамат неодима, диэтилкарбамат неодима, диизопропилкарбамат неодима, дибутилкарбамат неодима и дибензилкарбамат неодима.

Подходящие дитиокарбаматы неодима включают, но не ограничиваются ими, диметилдитиокарбамат неодима, диэтилдитиокарбамат неодима, диизопропилдитиокарбамат неодима, дибутилдитиокарбамат неодима и дибензилдитиокарбамат неодима.

Подходящие ксантаты неодима включают, но не ограничиваются ими, метилксантат неодима, этилксантат неодима, изопропилксантат неодима, бутилксантат неодима и бензилксантат неодима.

Подходящие р-дикетонаты неодима включают, но не ограничиваются ими, ацетилацетонат неодима, трифторацетилацетонат неодима, гексафторацетилацетонат неодима, бензоилацетонат неодима и 2,2,6,6-тетраметил-3,5-гептандионат неодима.

Подходящие алкоксиды или арилоксиды неодима включают, но не ограничиваются ими, метоксид неодима, этоксид неодима, изопропоксид неодима, 2-этилгексоксид неодима, феноксид неодима, нонилфеноксид неодима и нафтоксид неодима.

Подходящие галогениды неодима включают, но не ограничиваются ими, фторид неодима, хлорид неодима, бромид неодима и иодид неодима. Подходящие псевдогалогениды неодима включают, но не ограничиваются ими, цианид неодима, цианат неодима, тиоцианат неодима, азид неодима и ферроцианид неодима. Подходящие оксигалогениды неодима включают, но не ограничиваются ими, оксифторид неодима, оксихлорид неодима и оксибромид неодима. Основание Льюиса, такое как тетрагидрофуран («ТГФ»), можно применять для облегчения солюбилизации указанного класса соединений неодима в инертных органических растворителях. Применяют галогениды лантаноидов, оксигалогениды лантаноидов или другие соединения, содержащие лантаноиды и содержащие атом галогена, также соединение, содержащее - лантаноид, может применяться в качестве всего или части источника галогена в указанной выше каталитической системе.

В настоящем описании термин лантаноидорганическое соединение относится к любому соединению, содержащему лантаноид и содержащему по меньшей мере одну связь лантаноид-углерод. Указанные соединения преимущественно, но не исключительно, представляют собой соединения, содержащие лиганды циклопентадиенил («Cp»), замещенный циклопентадиенил, аллил и замещенный аллил. Подходящие лантаноидорганические соединения включают, но не ограничиваются ими, Cp3Ln, Cp2LnR, Cp2LnCl, CpLnCl2, CpLn(циклооктатетраен), (C5Me5)2LnR, LnR3, Ln(аллил)3 и Ln(аллил)2Cl, где Ln представляет собой атом лантаноида, a R представляет собой гидрокарбильную группу. В одном или нескольких вариантах реализации, гидрокарбильные группы, применимые в настоящем изобретении, могут содержать гетероатомы, такие как, например, атомы азота, кислорода, бора, кремния, фосфора и серы.

Как указано выше, системы катализаторов на основе лантаноидов, применяемые в настоящем изобретении, могут включать алкилирующий агент. В одном или нескольких вариантах реализации, алкилирующие агенты, которые также можно называть гидрокарбилирующими агентами, включают металлоорганические соединения, которые могут переносить одну или несколько гидрокарбильных групп к другому металлу. Обычно указанные агенты включают металлоорганические соединения электроположительных металлов, таких как металлы групп 1,2 и 3 (металлы групп IA, IIA и IIIA). Алкилирующие агенты, применимые в настоящем изобретении, включают, но не ограничиваются ими, алюминийорганические и магнийорганические соединения. В настоящем описании термин алюминийорганическое соединение относится к любому соединению алюминия, содержащему по меньшей мере одну связь алюминий-углерод. В одном или нескольких вариантах реализации, можно применять алюминийорганические соединения, растворимые в углеводородном растворителе. В настоящем описании термин магнийорганическое соединение относится к любому соединению магния, содержащему по меньшей мере одну связь магний-углерод. В одном или нескольких вариантах реализации, можно применять магнийорганические соединения, растворимые в углеводороде. Как будет подробнее описано ниже, некоторые виды подходящих алкилирующих агентов могут находиться в форме галогенида. Если алкилирующий агент включает атом галогена, алкилирующий агент может применяться в качестве всего или части источника галогена в указанной выше каталитической системе.

В одном или нескольких вариантах реализации, алюминийорганические соединения, которые можно применять, включают соединения, представленные общей формулой AlRnX3-n, где каждый R независимо может представлять собой одновалентную органическую группу, соединенную с атомом алюминия через атом углерода, где каждый X независимо может представлять собой атом водорода, атом галогена, карбоксилатную группу, алкоксидную группу или арилоксидную группу, и где n может представлять собой целое число в диапазоне от 1 до 3. В одном или нескольких вариантах реализации, каждый R независимо может представлять собой гидрокарбильную группу, такую как, например, алкил, циклоалкил, замещенный циклоалкил, алкенил, циклоалкенил, замещенный циклоалкенил, арил, замещенный арил, аралкил, алкарил, аллил и алкинил, причем каждая группа содержит в диапазоне от 1 атома углерода, или соответствующего минимального числа атомов углерода для образования группы, до примерно 20 атомов углерода. Указанные гидрокарбильные группы могут содержать гетероатомы, включая, но не ограничиваются ими, атомы азота, кислорода, бора, кремния, серы и фосфора.

Типы алюминийорганических соединений, представленные общей формулой AlRnX3-n, включают, но не ограничиваются ими, соединения тригидрокарбилалюминия, гидрида дигидрокарбилалюминия, дигидрида гидрокарбилалюминия, карбоксилата дигидрокарбилалюминия, бис(карбоксилата) гидрокарбилалюминия, алкоксида дигидрокарбилалюминия, диалкоксида гидрокарбилалюминия, галогенида дигидрокарбилалюминия, дигалогенида гидрокарбилалюминия, арилоксида дигидрокарбилалюминия и диарилоксида гидрокарбилалюминия. В одном из вариантов реализации, алкилирующий агент может содержать соединения тригидрокарбилалюминия, гидрида дигидрокарбилалюминия и/или дигидрида гидрокарбилалюминия. В одном из вариантов реализации, если алкилирующий агент содержит соединения алюминийорганических гидридов, вышеуказанный источник галогена можно обеспечивать при помощи галогенида олова, как описано в Патенте США №7008899, содержание которого полностью включено в настоящую заявку посредством ссылки.

Подходящие соединения тригидрокарбилалюминия включают, но не ограничиваются ими, триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, три-трет-бутилалюминий, три-н-пентилалюминий, тринеопентилалюминий, три-н-гексилалюминий, три-н-октилалюминий, трис(2-этилгексил)алюминий,

трициклогексилалюминий, трис(1-метилциклопентил)алюминий, трифенилалюминий, три-пара-толилалюминий, трис(2,6-диметилфенил)алюминий, трибензилалюминий, диэтилфенилалюминий, диэтил-пара-толилалюминий, диэтилбензилалюминий, этилдифенилалюминий, этилди-пара-толилалюминий и эталдибензилалюминий.

Подходящие соединения гидридов дигидрокарбилалюминия включают, но не ограничиваются ими, гидрид диэтилалюминия, гидрид ди-н-пропилалюминия, гидрид диизопропилалюминия, гидрид ди-н-бутилалюминия, гидрид диизобутилалюминия, гидрид ди-н-октилалюминия, гидрид дифенилалюминия, гидрид ди-пара-толилалюминия, гидрид дибензилалюминия, гидрид фенилэтилалюминия, гидрид фенил-н-пропилалюминия, гидрид фенилизопропилалюминия, гидрид фенил-н-бутилалюминия, гидрид фенилизобутилалюминия, гидрид фенил-н-октилалюминия, гидрид пара-толилэтилалюминия, гидрид пара-толил-н-пропилалюминия, гидрид пара-толилизопропилалюминия, гидрид пара-толил-н-бутилалюминия, гидрид пара-толилизобутилалюминия, гидрид пара-толил-н-октилалюминия, гидрид бензилэтилалюминия, гидрид бензил-н-пропилалюминия, гидрид бензилизопропилалюминия, гидрид бензил-н-бутилалюминия, гидрид бензилизобутилалюминия и гидрид бензил-н-октил алюминия.

Подходящие дигидриды гидрокарбилалюминия включают, но не ограничиваются ими, дигидрид этилалюминия, дигидрид н-пропилалюминия, дигидрид изопропилалюминия, дигидрид н-бутилалюминия, дигидрид изобутилалюминия и дигидрид н-октилалюминия.

Подходящие соединения галогенидов дигидрокарбилалюминия включают, но не ограничиваются ими, хлорид диэтилалюминия, хлорид ди-н-пропилалюминия, хлорид диизопропилалюминия, хлорид ди-н-бутилалюминия, хлорид диизобутилалюминия, хлорид ди-н-октилалюминия, хлорид дифенилалюминия, хлорид ди-пара-толилалюминия, хлорид дибензилалюминия, хлорид фенилэтилалюминия, хлорид фенил-н-пропилалюминия, хлорид фенилизопропилалюминия, хлорид фенил-н-бутилалюминия, хлорид фенилизобутилалюминия, хлорид фенил-н-октилалюминия, хлорид пара-толилэтилалюминия, хлорид пара-толил-н-пропилалюминия, хлорид пара-толилизопропилалюминия, хлорид пара-толил-н-бутилалюминия, хлорид пара-толилизобутилалюминия, хлорид пара-толил-н-октилалюминия, хлорид бензилэтилалюминия, хлорид бензил-н-пропилалюминия, хлорид бензилизопропилалюминия, хлорид бензил-н-бутилалюминия, хлорид бензилизобутилалюминия и хлорид бензил-н-октилалюминия.

Подходящие соединения дигалогенидов гидрокарбилалюминия включают, но не ограничиваются ими, дихлорид этилалюминия, дихлорид н-пропилалюминия, дихлорид изопропилалюминия, дихлорид н-бутилалюминия, дихлорид изобутилалюминия и дихлорид н-октилалюминия.

Другие алюминийорганические соединения, подходящие в качестве алкилирующих агентов, которые могут быть представлены общей формулой AlRnX3-n, включают, но не ограничиваются ими, гексаноат диметилалюминия, октоат диэтилалюминия, 2-этилгексаноат диизобутилалюминия, неодеканоат диметилалюминия, стеарат диэтилалюминия, олеат диизобутилалюминия, бис(гексаноат) метилалюминия, бис(октоат) этилалюминия, бис(2-этилгексаноат) изобутилалюминия, бис(неодеканоат) метилалюминия, бис(стеарат) этилалюминия, бис(олеат) изобутилалюминия, метоксид диметилалюминия, метоксид диэтилалюминия, метоксид диизобутилалюминия, этоксид диметилалюминия, этоксид диэтилалюминия, этоксид диизобутилалюминия, феноксид диметилалюминия, феноксид диэтилалюминия, феноксид диизобутилалюминия, диметоксид метилалюминия, диметоксид этилалюминия, диметоксид изобутилалюминия, диэтоксид метилалюминия, диэтоксид этилалюминия, диэтоксид изобутилалюминия, дифеноксид метилалюминия, дифеноксид этилалюминия и дифеноксид изобутилалюминия.

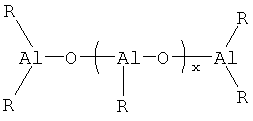

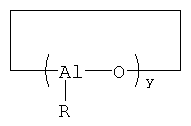

Другим классом алюминийорганических соединений, подходящих для применения в качестве алкилирующих агентов в настоящем изобретении, являются алюмоксаны. Алюмоксаны могут содержать олигомерные линейные алюмоксаны, которые могут быть представлены общей формулой:

олигомерные циклические алюмоксаны, которые могут быть представлены общей формулой:

где x может представлять собой целое число в диапазоне от 1 до примерно 100, или от примерно 10 до примерно 50; у может представлять собой целое число в диапазоне от 2 до примерно 100, или от примерно 3 до примерно 20; и где каждый R независимо может представлять собой одновалентную органическую группу, присоединенную к атому алюминия через атом углерода. В одном из вариантов реализации, каждый R независимо может представлять собой гидрокарбильную группу, включая, но не ограничиваются ими, группы алкил, циклоалкил, замещенный циклоалкил, алкенил, циклоалкенил, замещенный циклоалкенил, арил, замещенный арил, аралкил, алкарил, аллил и алкинил, причем каждая из указанных групп содержит в диапазоне от 1 атома углерода, или соответствующего минимального числа атомов углерода для образования группы, до примерно 20 атомов углерода. Указанные гидрокарбильные группы могут содержать гетероатомы, включая, но не ограничиваются ими, атомы азота, кислорода, бора, кремния, серы и фосфора. Следует отметить, что число молей алюмоксана, применяемое в настоящей заявке, относится к числу молей атомов алюминия, а не к числу молей олигомерных молекул алюмоксана. Указанную договоренность обычно применяют в области каталитических систем с использованием алюмоксанов.

Алюмоксаны можно получить путем взаимодействия соединений тригидрокарбилалюминия с водой. Указанное взаимодействие можно осуществлять в соответствии с известными способами, такими как, например, (1) способ, в котором соединение тригидрокарбилалюминия растворяют в органическом растворителе, а затем осуществляют контакт с водой, (2) способ, в котором соединение тригидрокарбилалюминия взаимодействует с кристаллизационной водой, содержащейся, например, в солях металлов, или с водой, поглощенной неорганическими или органическими соединениями, или (3) способ, в котором соединение тригидрокарбилалюминия взаимодействует с водой в присутствие мономера или раствора мономера, предназначенного для полимеризации.

Подходящие алюмоксановые соединения включают, но не ограничиваются ими, метилалюмоксан («МАО»), модифицированный метилалюмоксан («ММАО»), этилалюмоксан, н-пропилалюмоксан, изопропилалюмоксан, бутилалюмоксан, изобутилалюмоксан, н-пентилалюмоксан, неопентилалюмоксан, н-гексилалюмоксан, н-октилалюмоксан, 2-этилгексилалюмоксан, циклогексилалюмоксан, 1-метилциклопентилалюмоксан, фенилалюмоксан и 2,6-диметилфенилалюмоксан. Модифицированный метилалюмоксан можно получить путем замещения от примерно 20 до 80 процентов метальных групп в метилалюмоксане на C2-C12 гидрокарбильные группы, предпочтительно изобутильные группы, при помощи методик, известных специалистам в данной области техники.

Алюмоксаны можно применять отдельно или в комбинации с другими алюминийорганическими соединениями. В одном из вариантов реализации, метилалюмоксан и по меньшей мере одно другое алюминийорганическое соединение (например, AlRnX3-n), такое как гидрид диизобутилалюминия, можно применять в комбинации. В опубликованной заявке на патент США №2008/0182954, содержание которой полностью включено в настоящую заявку посредством ссылки, предложены другие примеры, в которых алюмоксаны и алюминийорганические соединения можно применять в комбинации.

Как указано выше, алкилирующие агенты, подходящие для настоящего изобретения, могут содержать магнийорганические соединения. В одном или нескольких вариантах реализации, магнийорганические соединения, подходящие для указанного применения, включают соединения, представленные общей формулой MgR2, где каждый R независимо может представлять собой одновалентную органическую группу, присоединенную к атому магния через атом углерода. В одном или нескольких вариантах реализации, каждый R независимо может представлять собой гидрокарбильную группу, включая, но не ограничиваются ими, группы алкил, циклоалкил, замещенный циклоалкил, алкенил, циклоалкенил, замещенный циклоалкенил, арил, замещенный арил, аралкил, алкарил и алкинил, причем каждая группа содержит в диапазоне от 1 атома углерода, или соответствующего минимального числа атомов углерода для образования группы, до примерно 20 атомов углерода. Указанные гидрокарбильные группы могут содержать гетероатомы, включая, но не ограничиваются ими, атомы азота, кислорода, кремния, серы и фосфора.

Подходящие магнийорганические соединения, которые могут быть представлены общей формулой MgR2, включают, но не ограничиваются ими, диэтилмагний, ди-н-пропилмагний, диизопропилмагний, дибутилмагний, дигексилмагний, дифенилмагний и дибензилмагний.

Другой класс магнийорганических соединений, которые можно применять в качестве алкилирующего агента, может быть представлен общей формулой RMgX, где R может представлять собой одновалентную органическую группу, присоединенную к атому магния через атом углерода, а X может представлять собой атом водорода, атом галогена, карбоксилатную группу, алкоксидную группу или арилоксидную группу. Если алкилирующий агент представляет собой магнийорганическое соединение, содержащее атом галогена, указанное магнийорганическое соединение может служить одновременно алкилирующим агентом и по меньшей мере частью источника галогена в системах катализаторов. В одном или нескольких вариантах реализации, R может представлять собой гидрокарбильную группу, включая, но не ограничиваются ими, группы алкил, циклоалкил, замещенный циклоалкил, алкенил, циклоалкенил, замещенный циклоалкенил, арил, аллил, замещенный арил, аралкил, алкарил и алкинил, причем каждая группа содержит в диапазоне от 1 атома углерода, или соответствующего минимального числа атомов углерода для образования группы, до примерно 20 атомов углерода. Указанные гидрокарбильные группы могут содержать гетероатомы, включая, но не ограничиваются ими, атомы азота, кислорода, бора, кремния, серы и фосфора. В одном из вариантов реализации, X может представлять собой карбоксилатную группу, алкоксидную группу или арилоксидную группу, причем каждая из указанных групп содержит в диапазоне от 1 до примерно 20 атомов углерода.

Типы магнийорганических соединений, которые могут быть представлены общей формулой RMgX, включают, но не ограничиваются ими, гидрид гидрокарбилмагния, галогенид гидрокарбилмагния, карбоксилат гидрокарбилмагния, алкоксид гидрокарбилмагния и арилоксид гидрокарбилмагния.

Подходящие магнийорганические соединения, которые могут быть представлены общей формулой RMgX, включают, но не ограничиваются ими, гидрид метилмагния, гидрид этилмагния, гидрид бутилмагния, гидрид гексилмагния, гидрид фенилмагния, гидрид бензилмагния, хлорид метилмагния, хлорид этилмагния, хлорид бутилмагния, хлорид гексилмагния, хлорид фенилмагния, хлорид бензилмагния, бромид метилмагния, бромид этилмагния, бромид бутилмагния, бромид гексилмагния, бромид фенилмагния, бромид бензилмагния, гексаноат метилмагния, гексаноат этилмагния, гексаноат бутилмагния, гексаноат гексилмагния, гексаноат фенилмагния, гексаноат бензилмагния, этоксид метилмагния, этоксид этилмагния, этоксид бутилмагния, этоксид гексилмагния, этоксид фенилмагния, этоксид бензилмагния, феноксид метилмагния, феноксид этилмагния, феноксид бутилмагния, феноксид гексилмагния, феноксид фенилмагния и феноксид бензилмагния.

Как указано выше, каталитические системы на основе лантаноидов, применяемые в настоящем изобретении, могут содержать источник галогена. В настоящем описании термин источник галогена относится к любому веществу, содержащему по меньшей мере один атом галогена. В одном или нескольких вариантах реализации, по меньшей мере часть источника галогена может быть обеспечена вышеописанным соединением, содержащим лантаноид, и/или вышеописанным алкилирующим агентом, если указанные соединения содержат по меньшей мере один атом галогена. Другими словами, соединение, содержащее лантаноид, может служить одновременно соединением, содержащим лантаноид, и по меньшей мере частью источника галогена. Аналогично, алкилирующий агент может служить одновременно алкилирующим агентом и по меньшей мере частью источника галогена.

В другом варианте реализации, по меньшей мере часть источника галогена может быть представлена в каталитических системах в виде отдельного и обособленного галогенсодержащего соединения. В качестве источника галогена можно применять различные соединения или смеси соединений, содержащие один или несколько атомов галогена. Примеры атомов галогена включают, но не ограничиваются ими, фтор, хлор, бром и йод. Также можно применять комбинацию двух или более атомов галогенов. Галогенсодержащие соединения, растворимые в углеводородном растворителе, подходят для применения в настоящем изобретении. Тем не менее, нерастворимые в углеводородах галогенсодержащие соединения могут быть диспергированы в полимеризационной системе с образованием каталитически активных веществ, и следовательно также являются подходящими.

Подходящие типы галогенсодержащих соединений, которые можно применять, включают, но не ограничиваются ими, элементарные галогены, смешанные галогены, галогениды водорода, органические галогениды, неорганические галогениды, галогениды металлов и металлоорганические галогениды.

Элементарные галогены, подходящие для применения в настоящем изобретении, включают, но не ограничиваются ими, фтор, хлор, бром и йод. Некоторые конкретные примеры подходящих смешанных галогенов включают монохлорид йода, монобромид йода, трихлорид йода и пентафторид йода.

Галогениды водорода включают, но не ограничиваются ими, фторид водорода, хлорид водорода, бромид водорода и йодид водорода.

Органические галогениды включают, но не ограничиваются ими, т-бутилхлорид, т-бутилбромид, аллилхлорид, аллилбромид, бензилхлорид, бензилбромид, хлор-ди-фенилметан, бром-ди-фенилметан, трифенилметилхлорид, трифенилметилбромид, бензилиденхлорид, бензилиденбромид, метилтрихлорсилан, фенилтрихлорсилан, диметилдихлорсилан, дифенилдихлорсилан, триметилхлорсилан, бензоилхлорид, бензоилбромид, пропионилхлорид, пропионилбромид, метилхлороформиат и метилбромоформиат.

Неорганические хлориды включают, но не ограничиваются ими, трихлорид фосфора, трибромид фосфора, пентахлорид фосфора, оксихлорид фосфора, оксибромид фосфора, трифторид бора, трихлорид бора, трибромид бора, тетрафторид кремния, тетрахлорид кремния, тетрабромид кремния, тетрайодид кремния, трихлорид мышьяка, трибромид мышьяка, трийодид мышьяка, тетрахлорид селена, тетрабромид селена, тетрахлорид теллура, тетрабромид теллура и тетрайодид теллура.

Галогениды металлов включают, но не ограничиваются ими, тетрахлорид олова, тетрабромид олова, трихлорид алюминия, трибромид алюминия, трихлорид сурьмы, пентахлорид сурьмы, трибромид сурьмы, трийодид алюминия, трифторид алюминия, трихлорид галлия, трибромид галлия, трийодид галлия, трифторид галлия, трихлорид индия, трибромид индия, трийодид индия, трифторид индия, тетрахлорид титана, тетрабромид титана, тетрайодид титана, дихлорид цинка, дибромид цинка, дийодид цинка и дифторид цинка.

Металлоорганические галогениды включают, но не ограничиваются ими, хлорид диметилалюминия, хлорид диэтилалюминия, бромид диметилалюминия, бромид диэтилалюминия, фторид диметилалюминия, фторид диэтилалюминия, дихлорид метилалюминия, дихлорид этилалюминия, дибромид метилалюминия, дибромид этилалюминия, дифторид метилалюминия, дифторид этилалюминия, сесквихлорид метилалюминия, сесквихлорид этилалюминия, сесквихлорид изобутилалюминия, хлорид метилмагния, бромид метилмагния, йодид метилмагния, хлорид этилмагния, бромид этилмагния, хлорид бутилмагния, бромид бутилмагния, хлорид фенилмагния, бромид фенилмагния, хлорид бензилмагния, хлорид триметилолова, бромид триметилолова, хлорид триэтилолова, бромид триэтилолова, дихлорид ди-трет-бутилолова, дибромид ди-трет-бутилолова, дихлорид дибутилолова, дибромид дибутилолова, хлорид трибутилолова и бромид трибутилолова.

В одном или нескольких вариантах реализации, вышеописанная каталитическая система может содержать соединение, содержащее некоординирующийся анион или предшественник некоординирующегося аниона. В одном или нескольких вариантах реализации, соединение, содержащее некоординирующийся анион или предшественник некоординирующегося аниона можно применять вместо вышеописанного источника галогена. Некоординирующийся анион представляет собой стерически объемный анион, который не образует координационных связей, например, с активным центром каталитической системы, по причине стерической затрудненности. Некоординирующиеся анионы, применимые в настоящем изобретении, включают, но не ограничиваются ими, анионы тетраарилборатов и анионы фторированных тетраарилборатов. Соединения, содержащие некоординирующийся анион, могут также содержать противокатион, такой как катион карбония, аммония или фосфония. Примеры противокатионов включают, но не ограничиваются ими, катионы триарилкарбония и катионы N,N-диалкиланилиния. Примеры соединений, содержащих некоординирующийся анион и противокатион, включают, но не ограничиваются ими, тетракис(пентафторфенил)борат трифенилкарбония, тетракис(пентафторфенил)борат N,N-диметиланилиния, тетракис[3,5-бис(трифторметил)фенил]борат трифенилкарбония и тетракис[3,5-бис(трифторметил)фенил]борат N,N-диметиланилиния.

Также в указанном варианте реализации можно применять предшественник некоординирующегося аниона. Предшественник некоординирующегося аниона представляет собой соединение, способное образовывать некоординирующийся анион в условиях реакции. Подходящие предшественники некоординирующегося аниона включают, но не ограничиваются ими, соединения триарилбора, BR3, где R представляет собой электроноакцепторную арильную группу, такую как пентафторфенильная или 3,5-бис(трифторметил)фенильная группа.

Композицию катализатора на основе лантаноида, применяемую в настоящем изобретении, можно получить путем объединения или смешивания вышеуказанных ингредиентов катализатора. Хотя полагают, что один или более активных видов катализатора получают в результате комбинации ингредиентов катализатора на основе лантаноида, степень взаимодействия или реакции между различными ингредиентами или компонентами катализатора не известна с какой-либо значительной степенью определенности. Следовательно, термин «каталитическая композиция» охватывает простую смесь ингредиентов, комплекс различных ингредиентов, возникающий под действием физических или химических сил притяжения, продукт химической реакции ингредиентов, или комбинацию вышеуказанных вариантов.

Вышеуказанная композиция катализатора на основе лантаноида может иметь высокую каталитическую активность для полимеризации сопряженных диенов с образованием цис-1,4-полидиенов в широком диапазоне концентраций катализаторов и отношений ингредиентов катализаторов. На оптимальную концентрацию любого из ингредиентов катализатора могут влиять несколько факторов. Например, поскольку ингредиенты катализатора могут взаимодействовать с образованием активных форм, оптимальная концентрация любого из ингредиентов катализатора может зависеть от концентраций других ингредиентов катализатора.

В одном или нескольких вариантах реализации, мольное отношение алкилирующего агента к соединению, содержащему лантаноид, (алкилирующий агент/Ln) может варьироваться от примерно 1:1 до примерно 1000:1, в других вариантах реализации примерено от 2:1 до примерно 500:1, и в других вариантах реализации от примерно 5:1 до примерно 200:1.

В тех вариантах реализации, в которых в качестве алкилирующих агентов применяют одновременно алюмоксан и по меньшей мере один другой алюминийорганический агент, мольное отношение алюмоксана к соединению, содержащему лантаноид, (алюмоксан/Ln) может варьироваться от примерно 5:1 до примерно 1000:1, в других вариантах реализации от примерно 10:1 до примерно 700:1, и в других вариантах реализации от примерно 20:1 до примерно 500:1; а мольное отношение по меньшей мере одного другого алюминийорганического соединения к соединению, содержащему лантаноид, (Al/Ln) может варьироваться от примерно 1:1 до примерно 200:1, в других вариантах реализации от примерно 2:1 до примерно 150:1, и в других вариантах реализации от примерно 5:1 до примерно 100:1.

Мольное отношение галогенсодержащего соединения к соединению, содержащему лантаноид, лучше всего описывается как отношение числа молей атомов галогена в источнике галогена к числу молей атомов лантаноида в соединении, содержащем лантаноид, (галоген/Ln). В одном или нескольких вариантах реализации, мольное отношение галоген/Ln может варьироваться от примерно 0,5:1 до примерно 20:1, в других вариантах реализации от примерно 1:1 до примерно 10:1, и в других вариантах реализации от примерно 2:1 до примерно 6:1.

В еще одном варианте реализации, мольное отношение некоординирующегося аниона или предшественника некоординирующегося аниона к соединению, содержащему лантаноид, (An/Ln) может составлять от примерно 0,5:1 до примерно 20:1, в других вариантах реализации от примерно 0,75:1 до примерно 10:1, и в других вариантах реализации от примерно 1:1 до примерно 6:1.

Композицию катализатора на основе лантаноида можно получать различными способами.

В одном из вариантов реализации, композицию катализатора на основе лантаноида можно получать ш situ путем введения компонентов катализатора в раствор, содержащий мономер и растворитель, или в объем мономера, постадийно или одновременно. В одном из вариантов реализации, первым можно вводить алкилирующий агент, за которым следует соединение, содержащее лантаноид, а затем следует источник галогена или соединение, содержащее некоординирующийся анион или предшественник некоординирующегося аниона.

В другом варианте реализации, композицию катализатора на основе лантаноида можно получать заранее. То есть ингредиенты катализатора заранее смешивают за пределами полимеризационной системы, или в отсутствии мономера, или в присутствии малого количества по меньшей мере одного сопряженного диенового мономера при соответствующей температуре, которая может составлять от примерно -20°C до примерно 80°C. Количество сопряженного диенового мономера, которое можно применять для получения катализатора заранее, может варьироваться от примерно 1 до примерно 500 моль, в других вариантах реализации от примерно 5 до примерно 250 моль, и в других вариантах реализации от примерно 10 до примерно 100 моль на моль соединения, содержащего лантаноид. Полученная композиция катализатора может, при желании, быть выдержана перед введением в мономер, который подвергают полимеризации.

В другом варианте реализации, композицию катализатора на основе лантаноида можно получить при помощи двухстадийной методики. Первая стадия может включать комбинирование алкилирующего агента с соединением, содержащим лантаноид, или в отсутствии мономера, или в присутствии малого количества по меньшей мере одного сопряженного диенового мономера при соответствующей температуре, которая может составлять от примерно -20°C до примерно 80°C. Количество мономера, применяемое на первой стадии, может быть аналогично количеству, указанному выше для предварительного получения катализатора. На второй стадии смесь, полученную на первой стадии, и источник галогена, некоординирующийся анион или предшественник некоординирующегося аниона, можно подавать, постадийно или одновременно, в мономер, который подвергают полимеризации.

В одном или более вариантах реализации, реакционноспособный полимер получают при помощи анионной полимеризации, при которой мономер полимеризуют с участием анионного инициатора. Основные особенности механизма анионной полимеризации были описаны в книгах (например, Hsieh, Н.L.; Quirk, R.P. Anionic Polymerization: Principles and Practical Applications; Marcel Dekker: New York, 1996) и обзорных статьях (например, Hadjichristidis, N.; Pitsikalis, M.; Pispas, S.; Iatrou, H.; Chem. Rev. 2001, 101(12), 3747-3792). Анионные инициаторы могут преимущественно давать «живые» полимеры, которые, до деактивации, способны взаимодействовать с дополнительными мономерами для дальнейшего роста цепи, или взаимодействовать с некоторыми функционализирующими агентами с образованием функционализированных полимеров.

Практическая реализация настоящего изобретения не ограничена выбором каких-либо анионных инициаторов. В одном или нескольких вариантах реализации, применяемый анионный инициатор представляет собой функциональный инициатор, который вводит функциональную группу в голову полимерной цепи (т.е. в место, с которого начинается полимерная цепь). В конкретных вариантах реализации, функциональная группа содержит один или несколько гетероатомов (например, атомов азота, кислорода, бора, кремния, серы, олова и фосфора) или гетероциклических групп. В некоторых вариантах реализации, функциональная группа уменьшает потери на гистерезис при 50°C саженаполненных вулканизатов, полученных из полимеров, содержащих функциональные группы, по сравнению с аналогичными саженаполненными вулканизатами, полученными из полимера, не содержащего функциональной группы.

Типичные анионные инициаторы включают литийорганические соединения. В одном или нескольких вариантах реализации, литийорганические соединения могут содержать гетероатомы. В указанных или других вариантах реализации, литийорганические соединения могут содержать одну или более гетероциклических групп.

Типы литийорганических соединений включают соединения алкиллития, соединения ариллития и соединения циклоалкиллития. Конкретные примеры литийорганических соединений включают этиллитий, н-пропиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-бутиллитий, н-амиллитий, изоамиллитий и фениллитий. Другие примеры включают соединения галогенидов алкилмагния, такие как бромид бутилмагния и бромид фенилмагния. Другие анионные инициаторы включают натрийорганические соединения, такие как фенилнатрий и 2,4,6-триметилфенилнатрий. Также включены такие анионные инициаторы, которые дают ди-«живые» полимеры, у которых «живыми» являются оба конца полимерной цепи. Примеры указанных соединений включают дилитиевые инициаторы, такие как инициаторы, получаемые путем взаимодействия 1,3-диизопропенилбензола с втор-бутиллитием. Указанные и родственные дифункциональные инициаторы описаны в патенте США №3652516, содержание которого полностью включено в настоящую заявку посредством ссылки. Также можно применять радикал-анионные инициаторы, включая инициаторы, описанные в патенте США №5552483, содержание которого полностью включено в настоящую заявку посредством ссылки.

В конкретных вариантах реализации литийорганические соединения включают соединение, содержащее циклический амин, такие как литиогексаметиленимин. Указанные и родственные подходящие инициаторы описаны в патентах США №№5332810, 5329005, 5578542, 5393721, 5698646, 5491230, 5521309, 5496940, 5574109 и 5786441, содержание которых полностью включено в настоящую заявку посредством ссылки. В других вариантах реализации, литийорганические соединения включают литиированные алкилтиоацетали, такие как 2-литио-2-метил-1,3-дитиан. Указанные и родственные подходящие инициаторы описаны в опубликованных заявках на патенты США №№2006/0030657, 2006/0264590 и 2006/0264589, содержание которых полностью включено в настоящую заявку посредством ссылки. В других вариантах реализации, литийорганические соединения включают алкоксисилилсодержащие инициаторы, такие как литиированный трет-бутилдиметилпропоксисилан. Указанные и родственные инициаторы описаны в опубликованной заявке на патент США №2006/0241241, содержание которой полностью включено в настоящую заявку посредством ссылки.

В одном или нескольких вариантах реализации, применяемый анионный инициатор представляет собой соединение триалкилоловолития, такое как три-н-бутилоловолитий. Указанные и родственные инициаторы описаны в патентах США №№3426006 и 5268439, содержание которых полностью включено в настоящую заявку посредством ссылки.

Если при помощи анионной полимеризации получают эластомерные сополимеры, содержащие сопряженные диеновые мономеры и винилзамещенные ароматические мономеры, сопряженные диеновые мономеры и винилзамещенные ароматические мономеры можно применять в массовом отношении от 95:5 до 50:50, или в других вариантах реализации, от 90:10 до 65:35. Чтобы улучшить случайное расположение сомономеров при сополимеризации и управлять микроструктурой (такой как 1,2-связывание сопряженного диенового мономера) полимера, вместе с анионным инициатором можно применять рандомизатор, который обычно представляет собой полярный координатор.

Соединения, подходящие в качестве рандомизаторов, включают соединения, содержащие гетероатом азота или кислорода и несвязанную пару электронов. Примеры типов рандомизаторов включают линейные и циклические олигомерные оксоланилалканы; диалкиловые простые эфиры моно- и олигоалкиленгликолей (также известные как эфиры глима); краун-эфиры; третичные амины; линейные олигомеры ТГФ; алкоксиды щелочных металлов; и сульфонаты щелочных металлов. Линейные и циклические олигомерные оксоланилалканы описаны в патенте США №4,429,091, содержание которого полностью включено в настоящую заявку посредством ссылки. Конкретные примеры рандомизаторов включают 2,2-бис(2'-тетрагидрофурил)пропан, 1,2-диметоксиэтан, N,N,N',N'-тетраметилэтилендиамин (ТМЭДА), тетрагидрофуран (ТГФ), 1,2-дипиперидилэтан, дипиперидилметан, гексаметилфосфорамид, N,N'-диметилпиперазин, диазабициклооктан, диметиловый эфир, диэтиловый эфир, три-н-бутиламин, трет-амилат калия, 4-додецилсульфонат калия, и смеси указанных соединений.

Количество применяемого рандомизатора может зависеть от различных факторов, таких как желаемая микроструктура полимера, отношения мономера к сомономеру, температуры полимеризации, а также природы конкретного применяемого рандомизатора. В одном или нескольких вариантах реализации, количество применяемого рандомизатора может варьировать от 0,05 до 100 молей на моль анионного инициатора.

Анионный инициатор и рандомизатор можно вводить в полимеризационную систему различными способами. В одном или нескольких вариантах реализации, анионный инициатор и рандомизатор можно вводить по отдельности в мономер, полимеризацию которого проводят, постадийно или одновременно. В других вариантах реализации, анионный инициатор и рандомизатор можно смешать заранее за пределами полимеризационной системы, или в отсутствии мономера, или в присутствии малого количества мономера, полученную смесь, при желании, можно выдержать, а затем ввести в мономер, полимеризацию которого проводят.

В одном или нескольких вариантах реализации, независимо от того, применяют ли для получения реакционноспособного полимера координационный катализатор или анионный инициатор, можно применять растворитель в качестве носителя для растворения или суспендирования катализатора или инициатора, чтобы способствовать введению катализатора или инициатора в полимеризационную систему. В других вариантах реализации, в качестве носителя можно применять мономер. В других вариантах реализации, катализатор или инициатор можно применять в чистом виде без какого-либо растворителя.

В одном или нескольких вариантах реализации, подходящие растворители включают такие органические соединения, которые не будут подвергаться полимеризации или включению в растущие полимерные цепи во время полимеризации мономера в присутствии катализатора или инициатора. В одном или нескольких вариантах реализации, указанные органические соединения являются жидкими при комнатной температуре и давлении. В одном или нескольких вариантах реализации, указанные органические растворители инертны по отношению к катализатору или инициатору. Примеры органических растворителей включают углеводороды с низкой или относительно низкой температурой кипения, такие как ароматические углеводороды, алифатические углеводороды и циклоалифатические углеводороды. Неограничительные примеры ароматических углеводородов включают бензол, толуол, ксилол, этилбензол, диэтилбензол и мезитилен. Неограничительные примеры алифатических углеводородов включают н-пентан, н-гексан, н-гептан, н-октан, н-нонан, н-декан, изопентан, изогексаны, изопентаны, изооктаны, 2,2-диметилбутан, петролейный эфир, керосин и уайт-спирит. И неограничительные примеры циклоалифатических углеводородов включают циклопентан, циклогексан, метилциклопентан и метилциклогексан. Также можно применять смеси вышеуказанных углеводородов. Как известно в данной области техники, алифатические и циклоалифатические углеводороды желательно применять по экологическим соображениям. Низкокипящие углеводородные растворители обычно отделяют от полимера после окончания полимеризации.

Другие примеры органических растворителей включают высококипящие углеводороды с высокими молекулярными массами, включая углеводородные масла, обычно применяемые в маслонаполненных полимерах. Примеры указанных масел включают парафиновые масла, ароматические масла, нафтеновые масла, растительные масла, кроме касторовых масел, и масла с низким содержанием полициклических ароматических углеводородов (ПАУ), включая MES, TDAE, SRAE, тяжелые нафтеновые масла. Поскольку указанные углеводороды нелетучие, они обычно не требуют отделения и остаются включенными в полимер.

Получение реакционноспособного полимера согласно настоящему изобретению можно осуществлять путем полимеризации сопряженного диенового мономера, необязательно вместе мономером, способным к сополимеризации с сопряженным диеновым мономером, в присутствие каталитически активного количества катализатора или инициатора. Введение катализатора или инициатора, сопряженного диенового мономера, необязательно, сомономера, и любого растворителя, в случае применения растворителя, дает полимеризационную смесь, в которой образуется реакционноспособный полимер. Количество применяемого инициатора или катализатора может зависеть от взаимодействия различных факторов, таких как тип применяемого катализатора или инициатора, чистота ингредиентов, температура полимеризации, желаемые полимеризационное отношение и конверсия, желаемая молекулярная масса, и множество других факторов. Следовательно, конкретное количество инициатора или катализатора нельзя указать определенно, только сказать, что можно применять каталитически эффективные количества катализатора или инициатора.

В одном или нескольких вариантах реализации, количество применяемого координирующего соединения металла (например, соединения, содержащего лантаноид) может варьироваться от примерно 0,001 до примерно 2 ммоль, в других вариантах реализации от примерно 0,005 до примерно 1 ммоль, и в других вариантах реализации от примерно 0,01 до примерно 0,2 ммоль на 100 граммов мономера.

В других вариантах реализации, если применяют анионный инициатор (например, соединение алкиллития), нагрузка инициатора может варьироваться от примерно 0,05 до примерно 100 ммоль, в других вариантах реализации от примерно 0,1 до примерно 50 ммоль, и в других вариантах реализации от примерно 0,2 до примерно 5 ммоль на 100 граммов мономера.

В одном или нескольких вариантах реализации, полимеризацию можно проводить в полимеризационной системе, включающей значительное количество растворителя. В одном из вариантов реализации, можно применять систему полимеризации в растворе, в которой как мономер, полимеризацию которого проводят, так и образующийся полимер растворимы в растворителе. В другом варианте реализации, можно применять систему полимеризации с осаждением, при помощи выбора такого растворителя, в котором нерастворим образующийся полимер. В обоих случаях количество растворителя в дополнение к тому количеству растворителя, которое применяют при приготовлении катализатора или инициатора, в полимеризационную систему обычно добавляют некоторое количество растворителя. Дополнительный растворитель может быть таким же или отличающимся от растворителя, применяемого при приготовлении катализатора или инициатора. Примеры растворителей были приведены выше. В одном или нескольких вариантах реализации, содержание растворителя в полимеризационной смеси может составлять более 20% масс, в других вариантах реализации более 50% масс, и в других вариантах реализации более 80% масс, от общей массы полимеризационной смеси.

В других вариантах реализации применяемая полимеризационная система может в целом рассматриваться как система полимеризации в массе, которая по существу не содержит растворителя или содержит минимальное количество растворителя. Специалисты в данной области техники оценят преимущества способов полимеризации в массе (т.е. способов, в которых мономер действует как растворитель), и, следовательно, полимеризационная система содержит меньше растворителя, чем количество, которое оказывало бы негативное воздействие на преимущества, получаемые при проведении полимеризации в массе. В одном или нескольких вариантах реализации, содержание растворителя в полимеризационной смеси может составлять менее примерно 20% масс, в других вариантах реализации менее примерно 10% масс, и в других вариантах реализации менее примерно 5% масс, от общей массы полимеризационной смеси. В другом варианте реализации, полимеризационная смесь не содержит растворителя, кроме растворителя, содержащегося в применяемом сырье. В другом варианте реализации, полимеризационная смесь по существу не содержит растворителя, что относится к отсутствию такого количества растворителя, которое иначе оказывало бы заметное влияние на процесс полимеризации. Системы полимеризации, по существу не содержащие растворителя, можно рассматривать как системы, по существу не включающие растворителя. В конкретном варианте реализации, полимеризационная смесь по существу не содержит растворителя.

Полимеризацию можно проводить в любых обычных полимеризационных реакторах, известных в данной области техники. В одном или нескольких вариантах реализации, полимеризацию в растворе можно проводить в обычном реакторе с мешалкой. В других вариантах реализации, полимеризацию в массе можно проводить в обычном реакторе с мешалкой, особенно если конверсия мономера составляет менее примерно 60%. В других вариантах реализации, особенно если конверсия мономера при полимеризации в массе составляет более 60%, что обычно приводит к высоковязкому веществу, полимеризацию в массе можно проводить в вытянутом реакторе, в котором вязкое вещество в процессе полимеризации приводят в движение при помощи поршня, или по существу при помощи поршня. Например, для указанной цели подходит экструдер, вдоль которого проталкивают вещество при помощи самоочищающейся одношнековой или двухшнековой мешалки. Примеры указанных способов полимеризации в массе описаны в патенте США №7351776, содержание которого полностью включено в настоящую заявку посредством ссылки.

В одном или более вариантах реализации, все ингредиенты, применяемые для полимеризации, можно соединять в одном сосуде (например, в обычном реакторе с мешалкой), и все стадии способа полимеризации можно проводить в указанном сосуде. В других вариантах реализации, два или более ингредиентов можно предварительно соединять в одном сосуде, а затем переносить в другой сосуд, в котором можно проводить полимеризацию мономера (или по меньшей мере значительной части мономера).

Полимеризацию можно проводить в виде периодического процесса, непрерывного процесса или полунепрерывного процесса. В полунепрерывном процессе мономер подают периодически по мере необходимости для замены уже полимеризовавшегося полимера. В одном или более вариантах реализации, условиями, в которых протекает полимеризация, можно управлять, чтобы поддерживать температуру полимеризационной смеси в диапазоне от примерно -10°C до примерно 200°C, в других вариантах реализации от примерно 0°C до примерно 150°C, и в других вариантах реализации от примерно 20°C до примерно 100°C. В одном или более вариантах реализации, тепло полимеризации можно отводить при помощи внешнего охлаждения с использованием рубашки реактора с управляемой температурой, внутреннего охлаждения путем испарения и конденсации мономера с использованием обратного холодильника, соединенного с реактором, или комбинации указанных способов. Также можно управлять условиями полимеризации, чтобы проводить полимеризацию под давлением от примерно 0,1 атмосферы до примерно 50 атмосфер, в других вариантах реализации от примерно 0,5 атмосферы до примерно 20 атмосфер, и в других вариантах реализации от примерно 1 атмосферы до примерно 10 атмосфер. В одном или нескольких вариантах реализации, давления, при которых можно проводить полимеризацию, включат такие давления, которые гарантируют, что основная часть мономера находится в жидкой фазе. В этих и других вариантах реализации, полимеризационную смесь можно выдерживать в анаэробных условиях.

Независимо от того, катализируют ли полимеризацию при помощи координационного катализатора (например, катализатора на основе лантаноида) или инициируют при помощи анионного инициатора (например, алкиллитиевого инициатора), некоторые или все полученные полимерные цепи могут иметь реакционноспособные концевые группы цепей до деактивации полимеризационной смеси. Так, указание на реакционноспособный полимер относится к полимеру, имеющему реакционноспособную концевую группу цепи, полученному при синтезе полимера с использованием координационного катализатора или анионного инициатора. Как отмечено выше, реакционноспособный полимер, полученный с использованием координационного катализатора (например, катализатора на основе лантаноида), можно называть «псевдоживым» полимером, а реакционноспособный полимер, полученный с использованием анионного инициатора (например, алкиллитиевого инициатора), можно называть «живым» полимером. В одном или нескольких вариантах реализации, полимеризационную смесь, содержащую реакционноспособный полимер, можно называть активной полимеризационной смесью. Процентное содержание полимерных цепей, имеющих реакционноспособные концы, зависит от различных факторов, таких как тип катализатора или инициатора, тип мономера, чистота ингредиентов, температура полимеризации, конверсия мономера, и многие другие факторы. В одном или нескольких вариантах реализации, по меньшей мере примерно 20% полимерных цепей имеет реакционноспособную концевую группу, в других вариантах реализации по меньшей мере примерно 50% полимерных цепей имеет реакционноспособный конец, и в других вариантах реализации по меньшей мере примерно 80% полимерных цепей имеет реакционноспособный конец. В любом случае, реакционноспособный полимер, или конкретнее, реакционноспособный конец цепи полимера, может взаимодействовать с защищенным оксимным соединением, содержащим ацильную группу, с образованием функционализированного полимера согласно настоящему изобретению.

В одном или нескольких вариантах реализации, защищенные оксимные соединения, содержащие ацильную группу, включают такие соединения, которые содержат защищенную оксимную группу и ацильную группу, причем ацильная группа удалена от оксимной группы (т.е. ацильная группа расположена в основной цепи молекулы). Для целей настоящего описания защищенные оксимные соединения, содержащие ацильную группу, можно называть просто защищенными оксимными соединениями, защищенными оксимами, или просто оксимами или оксимными соединениями.

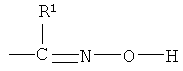

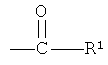

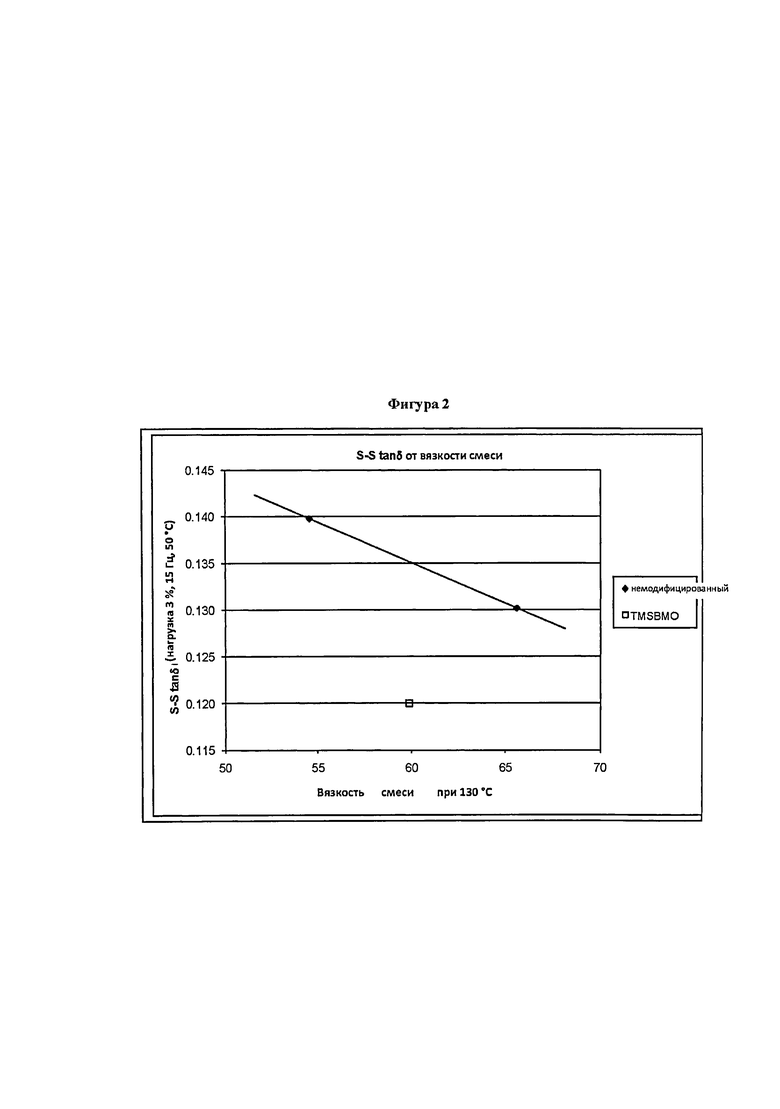

Как понятно специалистам в данной области техники, оксимная группа может быть определена следующей формулой:

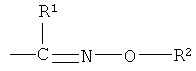

где R1 представляет собой атом водорода или одновалентную органическую группу. В одном или нескольких вариантах реализации, защищенная оксимная группа представляет собой оксимную группу, в которой атом водорода, связанный с атомом кислорода в исходной оксимной группе, заменен одновалентной органической группой. Следовательно, в одном или нескольких вариантах реализации, защищенная оксимная группа может быть определена следующей формулой:

где R1 представляет собой атом водорода или одновалентную органическую группу, a R2 представляет собой одновалентную органическую группу. Как будет описано ниже, одновалентные органические группы могут независимо представлять собой гидрокарбильные или силильные группы.

В одном или нескольких вариантах реализации, где R2 представляет собой гидрокарбильную группу, защищенный оксим можно называть O-гидроксикарбилоксимной группой. В других вариантах реализации, где R2 представляет собой силильную группу, защищенную оксимную группу можно называть O-силилоксимной группой. В других вариантах реализации, где R2 представляет собой сульфонильную группу, защищенную оксимную группу можно называть O-сульфонилоксимной группой. В других вариантах реализации, где R2 представляет собой ацильную группу, защищенную оксимную группу можно называть O-ацилоксимной группой.

Специалистам в данной области техники также понятно, что ацильная группа может быть определена следующей формулой:

где R1 представляет собой атом водорода или одновалентную органическую группу.

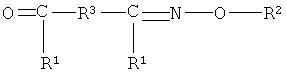

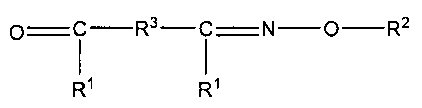

В одном или нескольких вариантах реализации, защищенные оксимы могут быть определены формулой I:

где каждый R1 независимо представляет собой атом водорода или одновалентную органическую группу, R2 представляет собой одновалентную органическую группу, a R3 представляет собой химическую связь или двухвалентную органическую группу, или две группы R1 вместе образуют двухвалентную органическую группу, или где группа R1 и группа R3 вместе образуют трехвалентную органическую группу.

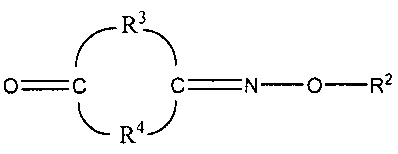

В одном или нескольких вариантах реализации, если две группы R1 в соединении формулы I вместе образуют двухвалентную органическую группу, защищенные оксимы могут быть представлены формулой II:

,

,

где R2 представляет собой одновалентную органическую группу, R3 представляет собой химическую связь или двухвалентную органическую группу, и R4 представляет собой двухвалентную органическую группу.

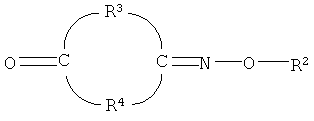

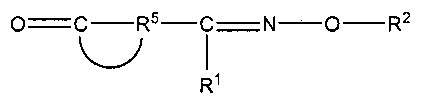

В одном или нескольких вариантах реализации, где R1 в ацильной группе и группа R3 в соединении формулы I вместе образуют трехвалентную органическую группу, защищенные оксимы могут быть представлены формулой III:

,

,

где R1 представляет собой атом водорода или одновалентную органическую группу, R представляет собой одновалентную органическую группу, и R представляет собой трехвалентную органическую группу.

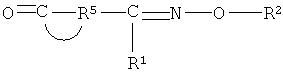

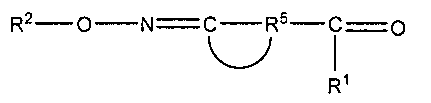

В одном или нескольких вариантах реализации, где R1 в оксимной группе и группа R3 в соединении формулы I вместе образуют трехвалентную органическую группу, защищенные оксимы могут быть представлены формулой IV:

,

,

где R1 представляет собой атом водорода или одновалентную органическую группу, R2 представляет собой одновалентную органическую группу, и R5 представляет собой трехвалентную органическую группу.

В одном или нескольких вариантах реализации, одновалентные и/или двухвалентные (или трехвалентные) органические группы формул I, II, III и IV могут содержать защищенную оксимную группу. Например, защищенная оксимная группа (т.е. -C(R1)=N-О-R2) может быть присоединена в виде боковой цепи к одновалентной органической группе R1, одновалентной органической группе R2, двухвалентной органической группе R3, двухвалентной органической группе R4, или трехвалентной органической группе R5. В указанных вариантах реализации, защищенные оксимные соединения могут содержать две или более защищенных оксимных группы. Аналогично, в одном или нескольких вариантах реализации, одновалентные и/или двухвалентные (или трехвалентные) органические группы формул I, II, III и IV могут содержать ацильную группу. В указанных вариантах реализации защищенные оксимные соединения могут содержать две или более ацильных группы.

В одном или нескольких вариантах реализации, одновалентные органические группы защищенных оксимных соединений могут представлять собой гидрокарбильные группы или замещенные гидрокарбильные группы, такие как, но не ограничиваются ими, алкил, циклоалкил, алкенил, циклоалкенил, арил, аллил, аралкил, алкарил или алкинил. Замещенные гидрокарбильные группы включают гидрокарбильные группы, в которых один или более атомов водорода были заменены заместителями, такими как гидрокарбил, гидрокарбилокси, силил или силокси группы. В одном или нескольких вариантах реализации, указанные группы могут содержать от одного атома углерода, или соответствующего минимального числа атомов углерода для образования группы, до примерно 20 атомов углерода. Указанные группы могут также содержать гетероатомы, такие как, но не ограничиваются ими, атомы азота, бора, кислорода, кремния, серы, олова и фосфора.

В одном или нескольких вариантах реализации, одновалентные органические группы в защищенных оксимных соединениях могут представлять собой силильные группы или замещенные силильные группы, такие как, но не ограничиваются ими, группы тригидрокарбилсилил, трисилоксисилил, тригидрокарбилоксисилил, трисилилсилил, дигидрокарбилгидросилил, дигидрокарбил(силилокси)силил, дигидрокарбил(силил)силил, дигидрокарбил(гидрокарбилокси)силил, гидрокарбилдигидросилил, гидрокарбил(дисилилокси)силил, гидрокарбил(дисилил)силил и гидрокарбил(дигидрокарбилокси)силил. Например, типы силильных групп могут включать группы триалкилсилил, диалкилгидросилил, диалкил(силилокси)силил, диалкил(силил)силил, трициклоалкилсилил, дициклоалкилгидросилил, дициклоалкил(силилокси)силил, дициклоалкил(силил)силил, триалкенилсилил, диалкенилгидросилил, диалкенил(силилокси)силил, диалкенил(силил)силил, трициклоалкенилсилил, дициклоалкенилгидросилил, дициклоалкенил(силилокси)силил, дициклоалкенил(силил)силил, триарилсилил, диарилгидросилил, диарил(силилокси)силил, диарил(силил)силил, триаллилсилил, диаллилгидросилил, диаллил(силилокси)силил, диаллил(силил)силил, триаралкилсилил, диаралкилгидросилил, диаралкил(силилокси)силил, диаралкил(силил)силил, триалкарилсилил, диалкарилгидросилил, диалкарил(силилокси)силил, диалкарил(силил)силил, триалкинилсилил, диалкинилгидросилил, диалкинил(силилокси)силил, диалкинил(силил)силил, трис(триалкилсилилокси)силил, трис(триарилсилилокси)силил, трис(трициклоалкилсилилокси)силил, трис(триалкоксисилилокси)силил, трис(триарилоксисилилокси)силил или трис(трициклоалкилоксисилилокси)силил. Замещенные силильные группы включают силильные группы, в которых один или более атомов водорода были заменены заместителями, такими как гидрокарбил, гидрокарбилокси, силил или силокси группы. В одном или нескольких вариантах реализации, указанные группы могут содержать от одного атома углерода, или соответствующего минимального числа атомов углерода для образования группы, до примерно 20 атомов углерода. Указанные группы могут также содержать гетероатомы, такие как, но не ограничиваются ими, атомы азота, бора, кислорода, кремния, серы, олова и фосфора.

В одном или нескольких вариантах реализации, двухвалентные органические группы защищенных оксимных соединений могут включать гидрокарбиленовые группы или замещенные гидрокарбиленовые группы, такие как, но не ограничиваются ими, группы алкилен, циклоалкилен, алкенилен, циклоалкенилен, алкинилен, циклоалкинилен или арилен. Замещенные гидрокарбиленовые группы включают гидрокарбиленовые группы, в которых один или более атомов водорода были заменены заместителями, такими как алкильная группа. В одном или нескольких вариантах реализации, указанные группы могут содержать от одного атома углерода, или соответствующего минимального числа атомов углерода для образования группы, до примерно 20 атомов углерода. Указанные группы могут также содержать гетероатомы, такие как, но не ограничиваются ими, атомы азота, бора, кислорода, кремния, серы, олова и фосфора.

В одном или нескольких вариантах реализации, если защищенные оксимные группы в защищенных оксимах, содержащих ацильную группу, представляют собой О-гидроксикарбилоксимные группы, как описано выше, защищенные оксимы, содержащие ацильную группу, можно называть О-гидрокарбилоксимами. В других вариантах реализации, если защищенные оксимные группы в защищенных оксимах, содержащих ацильную группу, представляют собой О-силилоксимные группы, как описано выше, защищенные оксимы, содержащие ацильную группу, можно называть О-силилоксимами. В других вариантах реализации, если защищенные оксимные группы в защищенных оксимах, содержащих ацильную группу, представляют собой О-сульфонилоксимные группы, как описано выше, указанные защищенные оксимы, содержащие ацильную группу, можно называть О-сульфонилоксимами. В других вариантах реализации, если защищенные оксимные группы в защищенных оксимах, содержащих ацильную группу, представляют собой О-ацилоксимные группы, как описано выше, указанные защищенные оксимы, содержащие ацильную группу, можно называть О-ацилоксимами.