Изобретение относится к области машиностроения, а именно к термомеханическим исполнительным механизмам, предназначенным для преобразования тепловой энергии в механическую.

Рабочие элементы таких исполнительных механизмов основаны на том, что при изменении их температуры за счет нагрева различными источниками тепла они изменяют свой объем или геометрические размеры. С помощью различных приспособлений или устройств эти изменения преобразуются в механическую энергию, характеризующуюся развитием усилий при перемещении фиксирующихся частей исполнительного элемента.

Примерами таких устройств могут служить механизмы, использующие в качестве рабочих элементов стержни из материалов с высоким коэффициентом термического расширения. При нагреве такого стержня происходит перемещение его концов (расширение) относительно элементов механизма, сделанных из материалов с обычным или пониженным коэффициентом термического расширения. При таком перемещении развиваются термоупругие напряжения, обеспечивающие соответствующие усилия. Такой принцип используется в устройствах управления термостатами автомобиля (терморасширяющийся пластик), автоматических выключателей электрочайников (биметаллические пластины) и других.

Ограничение использования таких устройств связано с низкими значениями коэффициента термического расширения (10-4-10-6), что вызывает необходимость значительного нагрева (не менее 60°С) при очень малых перемещениях точек фиксации.

Частично снять эти ограничения может использование материалов с эффектом памяти формы, которые начали производиться с конца 70-х годов прошлого века. В этих материалах при нагреве в интервале температур обратного мартенситного превращения (Ан-Ак), который составляет 10-30°С может устраняться ранее наведенная деформация величиной до 8·10-2 /А.А.Ильин «Механизм и конетика фазовых и структурных превращений в титановых сплавах», М., Наука, с.204-209/. В процессе такого изменения формы могут развиваться реактивные напряжения до 450-550 МПа, обеспечивающие значительные усилия восстановления формы.

Наиболее близким по технической сущности к предлагаемому изобретению является термомеханическое устройство, содержащее рабочий элемент, выполненный в виде одного или нескольких элементов из сплава на основе титана с эффектом памяти формы (Крахин О.И. и др., Сплавы с памятью. Технология и применение, Старый Оскол, «ТНТ», 2010 г., с.199-200, 209, 215, 217).

Однако данное устройство слишком громоздко и сложно.

Задачей настоящего изобретения является разработка устройства с рабочим элементом из материала с эффектом памяти формы, которое позволяет преобразовывать тепловую энергию в механическую энергию поступательного движения.

Техническим результатом изобретения является достижение максимально возможных поступательных относительных перемещений элемента (до 6·10-2) при изменении его температуры на 15-50°С в пределах интервала температур обратного мартенситного превращения материала.

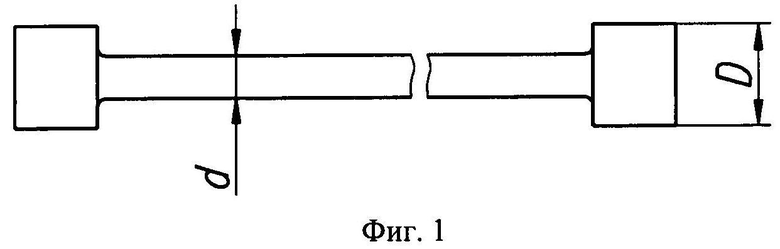

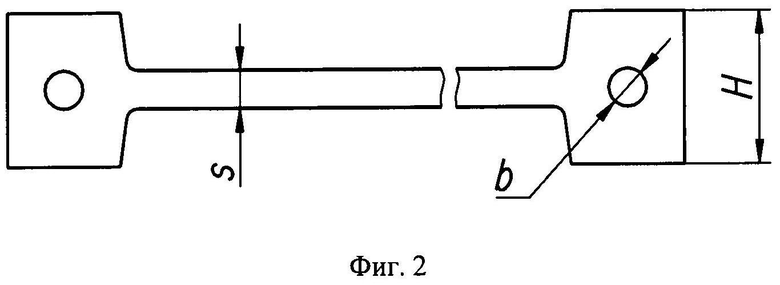

Технический результат достигается в термомеханическом устройстве, содержащем рабочий элемент, выполненный в виде одного предварительно нагруженного элемента или нескольких предварительно нагруженных и параллельно и/или последовательно соединенных элементов из сплава на основе титана с эффектом памяти формы, причем рабочий элемент выполнен в виде стержня с рабочей частью цилиндрической или прямоугольной формы и фиксирующими частями в форме расширений на концах стержня, площадь сечения которых не менее чем в пять раз больше площади сечения рабочей части.

Необходимость увеличения площади поперечного сечения фиксирующей части стержня из материала с эффектом памяти формы по сравнению с силовыми стержнями из обычных конструкционных материалов связано с особенностями их механического поведения. Конструкционные материалы работают в механизмах в пределах упругих напряжений (ниже предела текучести), которые прямо пропорциональны деформации. Поэтому незначительное увеличение площади поперечного сечения фиксирующей части элемента приводит к снижению в ней напряжений и отсутствию заметного изменения формы, которое могло бы привести к нарушению фиксации. Материалы с эффектом памяти формы работают в пластической области при значительных деформациях. При этом они характеризуются двумя пределами текучести: мартенситным нижним, обусловленным протеканием превращения (около 120-150 МПа), и верхним, связанным с протеканием процессов скольжения (450-550 МПа). При нагружении материала в указанном интервале напряжений накапливаются значительные (до 10%) деформации, которые устраняются при последующей разгрузке (сверхупругость) или нагреве выше температур обратного мартенситного превращения (эффект памяти формы). В процессе нагружения стержневого элемента возникает ситуация, когда напряжения в его рабочей части приближаются к верхнему пределу текучести, а в фиксируемых частях напряжения должны оставаться ниже нижнего предела текучести. В противном случае произойдет изменение формы фиксирующей части элемента, нарушение ее контакта с другими деталями механизма и выход из строя устройства. Это особенно будет проявляться в том случае, когда фиксирующая часть элемента имеет концентраторы напряжений в виде резьбы (резьбовые соединения), отверстий (штифтовые соединения) и др.

В случае крепления элемента за счет трения в различных цанговых или клиновидных соединениях, которое чаще всего предполагается при фиксации торсионов (как в прототипе), изменение формы фиксирующей части приводит к нарушению соединения.

Во избежание подобных явлений необходимо, чтобы при напряжениях в рабочей части элемента, близких к верхнему пределу текучести материала, напряжения в фиксирующей части оставались ниже нижнего предела текучести. Это возможно в том случае, когда площадь поперечного сечения элемента, по крайней мере, в 5 раз превосходит площадь поперечного сечения рабочей части.

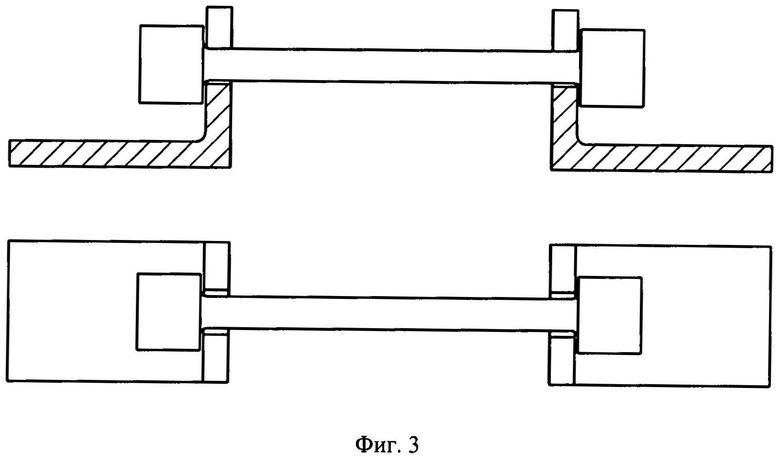

Форма фиксирующей части элемента зависит от способа его крепления. В случае резьбового соединения рабочая и фиксирующая части обычно имеют цилиндрическую форму (фиг.1). При штифтовом соединении они имеют прямоугольную форму (фиг.2). Клиновидное соединение может быть реализовано и при цилиндрической, и при прямоугольной форме поперечного сечения элемента.

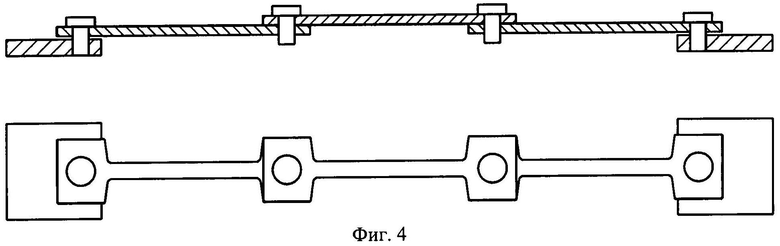

Для увеличения силового воздействия элементы используются комбинированно, располагаясь параллельно и/или последовательно друг к другу. Соединение элементов между собой может осуществляться за счет промежуточных соединителей. В случае параллельного соединения элементов, пропорционально их количеству, возрастает усилие восстановления формы устройства. В случае последовательного их соединения, пропорционально их количеству, увеличивается перемещение конечных точек крепления устройства. Комбинированием способов соединения элементов можно обеспечить выполнение устройством необходимой работы с требуемыми усилиями и перемещениями.

Примеры выполнения устройства.

Из титанового сплава ВТ22И были изготовлены 2 элемента с рабочей частью цилиндрической формы диаметром 5 мм и фиксирующими концами диаметром 8 и 12 мм. В первом случае соотношение площади поперечного сечения фиксирующей и рабочей части составляла 2,5, во втором - 5,8. Элементы были закалены от температуры 900°С и подвергнуты растяжению на 5% при нормальной температуре. Элементы были введены в прорези одной стороны угловых соединителей (фиг.3), другие стороны которых зажимались в захватах разрывной машины. Рабочая часть элемента нагревалась с помощью газовой горелки до температуры 300-400°С, при которой происходило восстановление исходной формы элемента, вызванное этим сближение захватов машины и развитие усилий до 280 МПа. После охлаждения до нормальной температуры и разгрузки захватов машины элементы с диаметром фиксирующей части 12 мм легко разбирались и имели не измененную форму. Фиксирующая часть диаметром 8 мм врезалась в края прорези соединительного уголка и заклинилась в них. После разборки соединения с приложением усилия форма элемента была нарушена, что не позволяло его повторное использование.

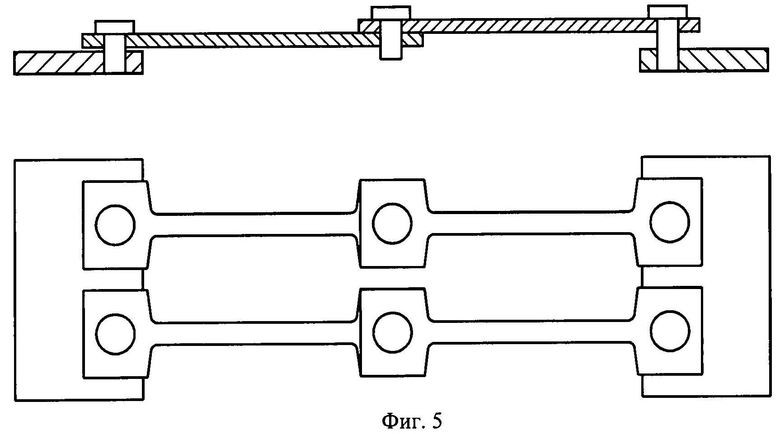

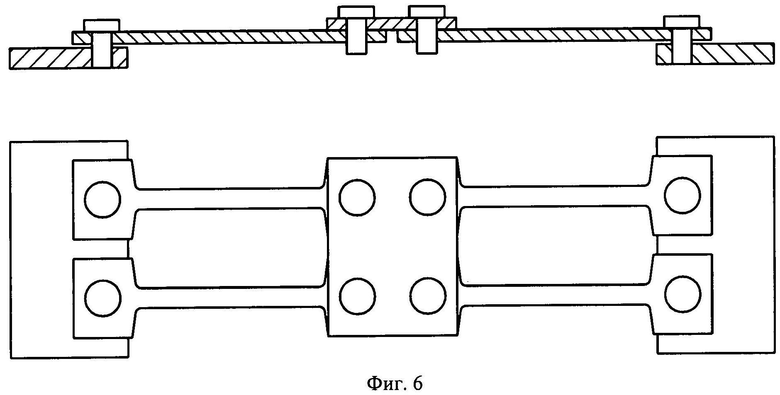

Из листа сплава ТН1 (сплав на основе никелида титана) толщиной 2 мм лазерной резкой были вырезаны элементы, имеющие рабочую часть прямоугольной формы шириной 3 мм и фиксирующие части шириной 10 и 20 мм. В фиксирующей части были выполнены отверстия диаметром 4 мм. Таким образом соотношение площади поперечного сечения фиксирующей части в области отверстия и площади поперечного сечения рабочей части составляло 2,0 и 5,3 соответственно. Из элементов была составлена последовательная (фиг.4), параллельная (фиг.5) и последовательно-параллельная комбинация (фиг.6). Для этого элементы предварительно деформировали растяжением при нормальной температуре на 8%, а затем с помощью штифтов через отверстия в фиксирующей части соединяли между собой и крепежными деталями для помещения в захватах разрывной машины. Для некоторых случаев крепежные детали на одном конце устройства подвешивали к балке, а на другом закрепляли груз весом 0,1; 0,5 или 1,0 кг. На следующем этапе рабочие элементы устройства нагревали потоком теплого воздуха от фена до температуры 70-80°С (температуры восстановления формы сплава составляли 55-65°С). При нагреве в разрывной машине до указанной температуры устройство из одного элемента развивало усилие восстановления формы 1250 Н. В случае параллельного расположения двух элементов усилие увеличивалось примерно в 2 раза - до 2490 Н. Перемещение крепежных деталей было незначительно и определялось жесткостью разрывной машины.

При подвешивании минимального груза к одному элементу форма элемента практически полностью восстанавливалась и груз перемещался на 7,8% длины элемента. Увеличение веса груза приводило к уменьшению перемещения, но увеличению производимой работы под грузом.

Последовательное расположение рабочих элементов в устройстве обеспечивало увеличение перемещения пропорционально их количеству.

При последовательно-параллельном расположении элементов выполняемая устройством работа увеличивается во столько раз, сколько элементов входит в устройство. При этом усилие возрастает от количества параллельных элементов, а перемещение - от количества последовательных.

Разработанное устройство использовали для практического применения. Например, для предварительного стягивания фланцевого соединения трубопровода. В этом случае с каждой из сторон соединения на трубы надевали два полукольца, скрепленные между собой болтами. Полукольца имели 6 прорезей, в которые вставляли предварительно растянутые цилиндрические элементы из сплава ТН1. Эти элементы имели диаметр рабочей части 5 мм, фиксирующей части - 12 мм и длину 40 мм. После нагрева теплым воздухом от строительного фена до температуры 80-100°С полукольца сблизились на 2 мм, развив при этом усилие около 8000 Н, достаточное для стягивания фланцев и резинового уплотнения. После этого само соединение было закреплено болтами, а элементы после охлаждения вновь удлинились, что позволило их легко разобрать.

Другим применением разработанного устройства явилось приспособление для раскручивания резьбовых соединений большого диаметра (соединений труб буровых установок). С этой целью к рычагу зажимного устройства откручиваемой части трубы, имеющему на конце цилиндрический штырь диаметром 6 мм, присоединяли конец элемента, имеющего в фиксирующей части соответствующее отверстие. К этому элементу прикреплялась цепочка аналогичных элементов в количестве 8 штук. Другим концом цепочка элементов с помощью троса через отверстие в фиксирующей части элемента крепилась к силовым элементам буровой платформы. Предварительно элементы рычаговым прессом растягивались на 6% при нормальной температуре. После нагрева цепочки элементов газовой горелкой происходило сокращение ее длины на 40 мм и развитие усилия до 1200 Н. Этого было достаточно для страгивания резьбового соединения и дальнейшего его раскручивания вручную.

Таким образом, задача, поставленная в изобретении, по преобразованию тепловой энергии в механическую энергию поступательного движения с помощью устройства с рабочим элементом из материала с эффектом памяти формы решена. При этом обеспечиваются перемещения до 6·10-2 длины рабочей части элементов с развитием напряжений восстановления формы до 350-400 МПа, что можно признать хорошим техническим результатом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМОМЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ, ОБЛАДАЮЩИХ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2014 |

|

RU2579174C1 |

| ТЕРМОМЕХАНИЧЕСКИЙ ПРИВОД | 1992 |

|

RU2091611C1 |

| РЕЗЕЦ ДЛЯ ТЕРМОФРИКЦИОННОГО ИНСТРУМЕНТА | 2004 |

|

RU2288340C2 |

| Мартенситный привод | 1989 |

|

SU1765501A1 |

| Способ определения термомеханических характеристик материалов с памятью формы | 2016 |

|

RU2619046C1 |

| АКТЮАТОР | 2007 |

|

RU2367573C2 |

| Способ деформационно-термической обработки для формирования функциональных характеристик медицинского клипирующего устройства из сплава Ti-Ni с памятью формы | 2016 |

|

RU2635676C1 |

| Способ температурно-деформационного воздействия на сплавы титан-никель с содержанием никеля 49-51 ат.% с эффектом памяти формы | 2015 |

|

RU2608246C1 |

| СПОСОБ ОБРАБОТКИ УЛЬТРАМЕЛКОЗЕРНИСТЫХ СПЛАВОВ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2007 |

|

RU2367713C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНОГО СВЕРХУПРУГОГО СПЛАВА ТИТАН-НИКЕЛЬ | 2024 |

|

RU2831627C1 |

Изобретение относится к области металлургии, а именно к термомеханическим исполнительным механизмам, предназначенным для преобразования тепловой энергии в механическую. Заявлено термомеханическое устройство. Термомеханическое устройство содержит рабочий элемент, выполненный в виде одного предварительно деформированного элемента или нескольких предварительно деформированных и параллельно и/или последовательно соединенных элементов из сплава на основе титана с эффектом памяти формы. Рабочий элемент выполнен в виде стержня с рабочей частью цилиндрической или прямоугольной формы и фиксирующими частями в форме расширений на концах стержня, площадь сечения которых не менее чем в пять раз больше площади сечения его рабочей части. Достигаются максимально возможные поступательные относительные перемещения элемента (до 6·10-2) при изменении его температуры на 15-50°С в пределах интервала температур обратного мартенситного превращения материала. 6 ил., 1 пр.

Термомеханическое устройство, содержащее рабочий элемент, выполненный в виде одного предварительно деформированного элемента или нескольких предварительно деформированных и параллельно и/или последовательно соединенных элементов из сплава на основе титана с эффектом памяти формы, причем рабочий элемент выполнен в виде стержня с рабочей частью цилиндрической или прямоугольной формы и фиксирующими частями в форме расширений на концах стержня, площадь сечения которых не менее чем в пять раз больше площади сечения его рабочей части.

| УСТРОЙСТВО ДЛЯ ПРЕОБРАЗОВАНИЯ РАЗНОСТИ ТЕМПЕРАТУР В МЕХАНИЧЕСКИЕ КОЛЕБАНИЯ ПОРШНЯ ВОДОПОДЪЕМНОГО НАСОСА | 2009 |

|

RU2396460C1 |

| Двигатель возвратно-поступательного движения | 1988 |

|

SU1670762A1 |

| Тепловой двигатель | 1988 |

|

SU1650951A1 |

| УСТРОЙСТВО ДЛЯ РУЧНОГО РОЗЛИВА ПЕНЯЩИХСЯ И/ИЛИ ГАЗИРОВАННЫХ НАПИТКОВ "ПЕГАС-М" | 2006 |

|

RU2337053C2 |

| JP 11061301 A, 05.03.1999. | |||

Авторы

Даты

2013-06-20—Публикация

2011-09-29—Подача