Изобретение относится к неразрушающему контролю материалов, обладающих эффектом памяти формы, и может быть использовано для контроля термомеханических характеристик в условиях пассивного деформирования материалов с эффектом памяти формы, для определения и контроля температурных точек фазовых превращений, коэффициента термического и упругого восстановления, а также для контроля получаемых сплавов с памятью формы на соответствие заданным термомеханическим характеристикам, необходимым для обеспечения работоспособности термомеханических соединений при сборке с помощью термомеханических муфт из сплава с эффектом памяти формы.

Известен способ определения термомеханических характеристик полимерных композиционных материалов, включающий продольный изгиб образца в виде стержня постоянного сечения с шарнирно закрепленными концами до заданной величины прогиба/напряжения, нагрев образца при постоянном прогибе с регистрацией изменения осевой силы и температуры нагрева. Для построения термомеханической кривой и определения температуры начала перехода ТНП, температуры стеклования ТС и температуры α-перехода Тα продольное нагружение образца осуществляют до величины прогиба/напряжения, исключающих его разрушение в исследуемом диапазоне температур, соответствующих 0,05-0,1 от разрушающего прогиба/напряжения образца, а для определения теплостойкости продольное нагружение осуществляют до величины прогиба/напряжения, обеспечивающих гарантированное разрушение образца в исследуемом интервале температур, преимущественно 0,1-0,5 от разрушающего прогиба/напряжения, при этом теплостойкость образца определяют как температуру, при которой происходит его разрушение (патент РФ №2564520, G01N 3/18, 2014).

Недостатком данного способа является низкая точность определения термомеханических характеристик.

Наиболее близким по технической сущности к предлагаемому изобретению является способ определения термомеханических характеристик материалов с памятью формы, включающий установку образца с подведенной к нему термопарой на опоры стола, подведение к нему датчика линейных перемещений, растягивание образца при температуре существования мартенситной фазы до заданной деформации, нагрев до температуры существования аустенитной фазы, регистрацию изменения длины образца и температуры образца с получением зависимости деформации образца от температуры, определение с помощью метода касательных температуры фазовых превращений и величины восстанавливаемой деформации (RU №2478928, G01N 3/18, 2011).

Недостатком данного способа является низкая точность определения термомеханических характеристик материалов с памятью формы, так как данный способ определяет только характеристики обратного мартенситного превращения без получения мартенситного гистерезиса и не дает полную информацию о свойствах материала с памятью формы, а растяжение образца происходит при высоких скоростях деформации, что затрудняет проведение испытания и требует уникального оборудования. При этом абсолютные деформации имеют малые значения, что затрудняет расшифровку графика зависимости деформации от температуры при определении температурных точек фазовых превращений.

Предлагаемым изобретением решается задача повышения эффективности определения термомеханических характеристик материалов с памятью формы в условиях пассивного деформирования с получением полного цикла фазовых превращений и полного спектра термомеханических характеристик при переходных процессах, таких как температуры начала и окончания прямого и обратного мартенситных превращений, среднеарифметические значения температур прямого и обратного мартенситных превращений, величина гистерезиса, упругая аустенитная деформация, накопленная мартенситная деформация, полная деформация, термомеханическая восстановленная деформация, упругая восстановленная деформация, остаточная деформация, коэффициент памяти формы и коэффициент упругого восстановления.

Техническим результатом является повышение точности определения термомеханических характеристик за счет осуществления мартенситного сдвига в направлении вектора действующего напряжения в условиях пассивного деформирования с получением больших значений абсолютной деформации, реализации обратимости процесса формовосстановления, получения кривой (или диаграммы) полного цикла переходных процессов в виде гистерезисной петли, получения всех температурных точек фазовых превращений

Технический результат достигается в способе определения термомеханических характеристик материалов с памятью формы, включающем установку в приспособление для деформации кольцевого образца из материала с памятью формы в аустенитном состоянии с подведенными к нему термопарой и датчиком перемещений, определение наружного диаметра кольца образца, вертикальное нагружение кольцевого образца в аустенитном состоянии вдоль его диаметра, измерение упругой аустенитной деформации, охлаждение кольцевого образца с приложенной к нему вертикальной нагрузкой с одновременным измерением накопленной мартенситной деформации до завершения перехода материала с эффектом памяти формы кольцевого образца при прямом мартенситном превращении в мартенситное состояние до получения установившегося значения накопленной мартенситной деформации, определение полной деформации путем суммирования упругой аустенитной деформации и накопленной мартенситной деформации, нагрев кольцевого образца с приложенной к нему вертикальной нагрузкой с одновременным измерением термомеханической восстановленной деформации до завершения перехода материала с эффектом памяти формы кольцевого образца при обратном мартенситном превращении в аустенитное состояние до получения установившегося значения термомеханической восстановленной деформации, снятие приложенной вертикальной нагрузки с последующим измерением упругой восстановленной деформации и остаточной деформации, построение графика зависимости деформации от температуры, определение температур начала и окончания прямого и обратного мартенситных превращений с последующим определением среднеарифметических значений температур прямого и обратного мартенситных превращений, величины гистерезиса, относительных значений упругой аустенитной, накопленной мартенситной, полной, термомеханической восстановленной, упругой восстановленной и остаточной деформаций и термомеханических коэффициентов.

Использование кольца позволяет получать большие абсолютные значения деформации при исследовании термомеханических характеристик.

Вертикальное нагружение при помощи груза создает пассивную деформацию, что позволяет реализовать обратимость процесса формовосстановления с получением кривой (или диаграммы) полного цикла переходных процессов в виде гистерезисной петли.

Охлаждение и нагрев кольцевого образца позволяют материалу кольца, обладающего памятью формы, перейти из аустенитного состояния в мартенситное с целью накопления мартенситной деформации и обратно из мартенситного состояния в аустенитное с целью получения термомеханической восстановленной деформации, упругой восстановленной деформации, остаточной деформации и других термомеханических характеристик.

Построение графика зависимости деформации от температуры позволяет получить полный спектр термомеханических характеристик при переходных процессах, таких как температуры начала и окончания прямого и обратного мартенситных превращений, среднеарифметические значения температур прямого и обратного мартенситных превращений, величина гистерезиса, упругая аустенитная деформация, накопленная мартенситная деформация, полная деформация, термомеханическая восстановленная деформация, упругая восстановленная деформация, остаточная деформация, коэффициент памяти формы и коэффициент упругого восстановления.

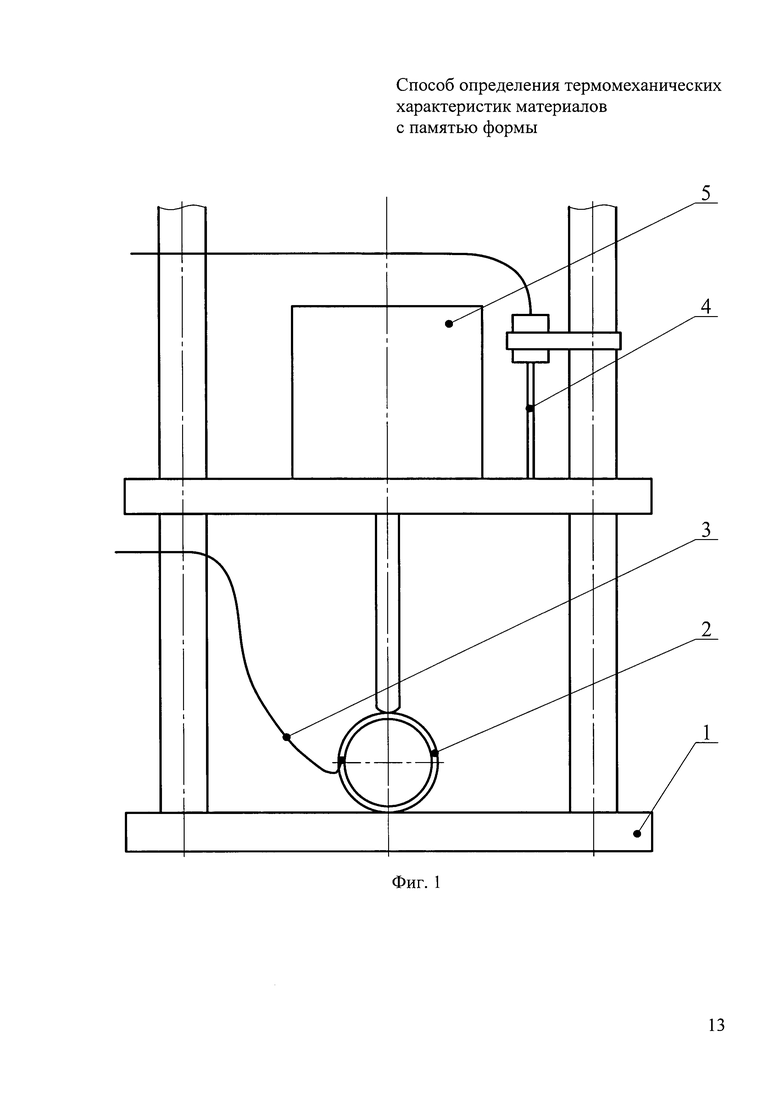

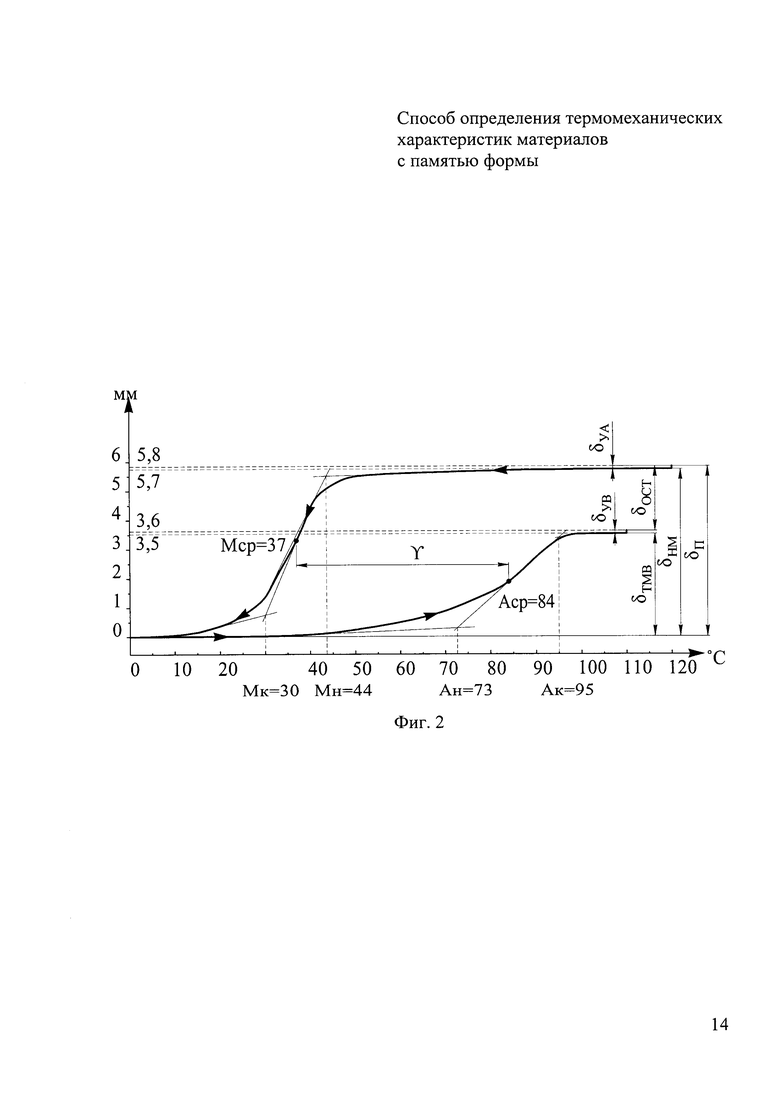

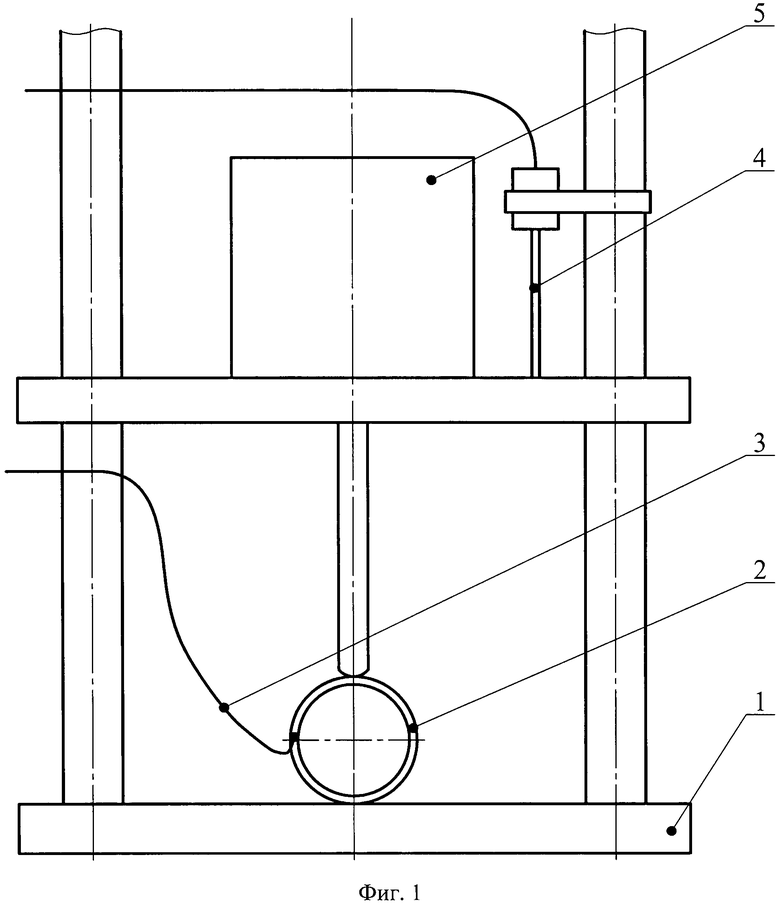

Способ определения термомеханических характеристик материалов с памятью формы поясняется чертежами, где на фиг. 1 приведен общий вид устройства, в котором реализуется способ, на фиг. 2 - график зависимости деформации от температуры, на фиг. 3 - схема процесса деформации кольцевого образца.

Способ определения термомеханических характеристик материалов с памятью формы осуществляется следующим образом.

Устанавливают в приспособление для деформации кольцевой образец из материала с памятью формы в аустенитном состоянии с подведенными к нему термопарой и датчиком перемещений. Определяют наружный диаметр кольца образца. Вертикально нагружают кольцевой образец в аустенитном состоянии вдоль его диаметра. Измеряют упругую аустенитную деформацию. Охлаждают кольцевой образец с приложенной к нему вертикальной нагрузкой с одновременным измерением накопленной мартенситной деформации до завершения перехода материала с эффектом памяти формы кольцевого образца при прямом мартенситном превращении в мартенситное состояние до получения установившегося значения накопленной мартенситной деформации. Определяют полную деформацию путем суммирования упругой аустенитной деформации и накопленной мартенситной деформации. Нагревают кольцевой образец с приложенной к нему вертикальной нагрузкой с одновременным измерением термомеханической восстановленной деформации до завершения перехода материала с эффектом памяти формы кольцевого образца при обратном мартенситном превращении в аустенитное состояние до получения установившегося значения термомеханической восстановленной деформации. Снимают приложенную вертикальную нагрузку. Затем измеряют упругую восстановленную деформацию и остаточную деформацию. Строят график зависимости деформации от температуры. Определяют температуры начала и окончания прямого и обратного мартенситных превращений, после чего определяют среднеарифметические значения температур прямого и обратного мартенситных превращений, определяют величину гистерезиса. Затем определяют относительные значения упругой аустенитной, накопленной мартенситной, полной, термомеханической восстановленной, упругой восстановленной и остаточной деформаций и термомеханические коэффициенты.

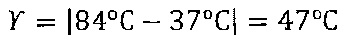

Конкретный пример реализации способа определения термомеханических характеристик материалов с памятью формы.

В приспособление 1 для деформации (фиг. 1), в качестве которого используют стенд, установили кольцевой образец 2 из материала с памятью формы в аустенитном состоянии. Определили наружный диаметр dH кольца образца - 20,2 мм. К образцу подвели термопару 3 и датчик перемещения 4, подключенные к системе обработки и записи сигнала (двухкоординатной системе отображения результатов измерений). Включили запись параметров диаграммы температура-деформация. На нагружающий шток стенда установили груз 5 массой 15 кг, т.е. провели вертикальное нагружение силой F кольцевого образца в аустенитном состоянии вдоль его диаметра. По координатам yF0 и yF1 измеряли упругую аустенитную деформацию δУА (упругую деформацию в аустенитном состоянии материала), ее абсолютное значение, которое составило 0,1 мм. Кольцевой образец с приложенной к нему вертикальной нагрузкой F охладили до 0°С и в течение всего времени охлаждения кольцевого образца измеряли накопленную мартенситную деформацию δНМ (деформацию, которая накапливается под нагрузкой F в мартенситном состоянии материала) до завершения перехода материала с эффектом памяти формы кольцевого образца при прямом мартенситном превращении в мартенситное состояние до получения установившегося значения накопленной мартенситной деформации, абсолютное значение которой составило 5,7 мм по координатам yF1 и yF2. Затем по координатам yF0 и yF2 определили полную деформацию δП путем суммирования абсолютных значений упругой аустенитной деформации δУА и накопленной мартенситной деформации δНМ, абсолютное значение которой составило 5,8 мм. Кольцевой образец с приложенной к нему вертикальной нагрузкой F нагревали и в течение всего времени нагрева кольцевого образца измеряли термомеханическую восстановленную деформацию δТМВ до завершения перехода материала с эффектом памяти формы кольцевого образца при обратном мартенситном превращении в аустенитное состояние до получения установившегося значения термомеханической восстановленной деформации, абсолютное значение которой составило 3,5 мм по координатам yF2 и yF3. Установившееся значение термомеханической восстановленной деформации наблюдается при температуре 95°С, при 110°С нагрев прекращается, после чего провели снятие приложенной вертикальной нагрузки F с последующим измерением упругой восстановленной деформации δУВ, абсолютное значение которой составило 0,1 мм по координатам yF3 и yF4, и остаточной деформации δОСТ, абсолютное значение которой составило 2,2 мм по координатам yF4 и yF0. Построили график зависимости деформации от температуры при помощи двухкоординатной системы отображения результатов измерений (фиг. 2). Из графика определили температуры начала и окончания прямого и обратного мартенситных превращений, например методом касательных: Мк=30°С; Мн=44°С; Ан=73°С; Ак=95°С, где Мк - температурная точка окончания прямого (при охлаждении) мартенситного превращения, Мн - температурная точка начала прямого (при охлаждении) мартенситного превращения, Ан - температурная точка начала обратного (при нагреве) мартенситного превращения, Ак - температурная точка окончания обратного (при нагреве) мартенситного превращения, определили среднеарифметические значения температур прямого и обратного мартенситных превращений: АСР=84°С, МСР=37°С, где АСР - среднеарифметическое значение температуры обратного (при нагреве) мартенситного превращения, МСР - среднеарифметическое значение температуры прямого (при охлаждении) мартенситного превращения. После этого определили величину гистерезиса  из соотношения

из соотношения  .

.

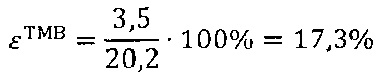

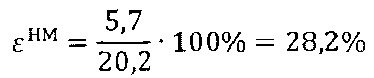

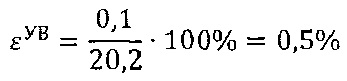

Затем определили относительные значения упругой аустенитной, накопленной мартенситной, полной, термомеханической восстановленной, упругой восстановленной и остаточной деформаций. Эти деформации определяли путем отношения их абсолютных значений к диаметру кольцевого образца, умноженного на 100%, после чего определили термомеханические коэффициенты как отношение относительных деформаций.

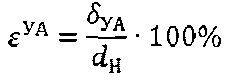

Упругую аустенитную деформацию определяли из соотношения

Накопленную мартенситную деформацию определяли из соотношения

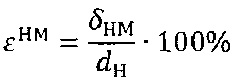

Полную деформацию определяли из соотношения

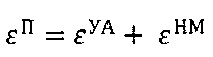

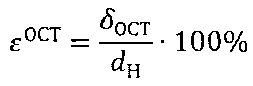

Термомеханическую восстановленную деформацию определяли из соотношения

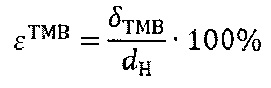

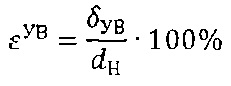

Упругую восстановленную деформацию определяли из соотношения

Остаточную деформацию определяли из соотношения

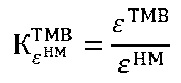

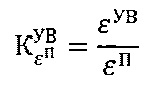

После чего определяли термомеханические коэффициенты как отношение относительных деформаций

коэффициент термического восстановления определяли из соотношения

коэффициент упругого восстановления определяли из соотношения

Величина гистерезиса составила

Термомеханическая восстановленная деформация составила

Накопленная мартенситная деформация составила

Коэффициент термического восстановления составил

Упругая восстановленная деформация составила

Упругая аустенитная деформация составила

Полная деформация составила

Коэффициент упругого восстановления составил

На фиг. 3 поэтапно и в системе координат (х; у) представлена схема процесса деформации кольцевого образца с изменением формы с характерными положениями точки, к которой прикладывается нагрузка. Процесс состоит из пяти этапов: этап 1 (фиг. 3,а) - измерение диаметра, установка кольцевого образца на площадку стенда и установка нуля датчика перемещения; этап 2 (фиг. 3,б) - приложение вертикальной нагрузки F на кольцевой образец с измерением абсолютного значения упругой аустенитной деформации δУА по координатам yF0 и yF1; этап 3 (фиг. 3,в) - непрерывное охлаждение и измерение абсолютного значения накопленной мартенситной деформации δНМ по координатам yF1 и yF2, определение абсолютного значения полной деформации δП, этап 4 (фиг. 3,г) - непрерывный нагрев и измерение абсолютного значения термомеханической восстановленной деформации δТМВ по координатам yF2 и yF3, этап 5 (фиг. 3,д) - снятие вертикальной нагрузки F и измерение абсолютного значения упругой восстановленной деформации δУВ по координатам yF3 и yF4 и остаточной деформации δОСТ по координатам yF4 и yF0.

Предлагаемый способ определения термомеханических характеристик материалов с памятью формы повышает точность определения термомеханических характеристик за счет осуществления мартенситного сдвига в направлении вектора действующего напряжения в условиях пассивного деформирования с получением больших значений абсолютной деформации за счет реализации обратимости процесса формовосстановления, за счет получения кривой (или диаграммы) полного цикла переходных процессов в виде гистерезисной петли с получением полного спектра термомеханических характеристик при переходных процессах, таких как температуры начала и окончания прямого и обратного мартенситных превращений, среднеарифметические значения температур прямого и обратного мартенситных превращений, величина гистерезиса, упругая аустенитная деформация, накопленная мартенситная деформация, полная деформация, термомеханическая восстановленная деформация, упругая восстановленная деформация, остаточная деформация, коэффициент памяти формы и коэффициент упругого восстановления.

Предлагаемый способ прост в исполнении, т.е. не требует применения сложных механизированных электрических установок со следящей системой датчиков нагружения, используется образец простой формы, экологичен, т.к. в процессе его реализации не применяются опасные вещества и жидкости, экономичен, т.к. затрачивает меньше материала для кольцевого образца по сравнению с образцом на растяжение и минимум энергии при получении результатов

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки монокристаллов ферромагнитного сплава CoNiAl с содержанием Ni 33-35 ат.% и Al 29-30 ат.% | 2017 |

|

RU2641598C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМОМЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ, ОБЛАДАЮЩИХ ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2014 |

|

RU2579174C1 |

| Способ термомеханической обработки сплавов на основе никелида титана для реализации эффекта памяти формы | 2019 |

|

RU2724747C1 |

| СПОСОБ УПРАВЛЕНИЯ ФОРМОЙ ИСПОЛНИТЕЛЬНОГО ЭЛЕМЕНТА | 2001 |

|

RU2221076C2 |

| Сплав на основе меди с эффектом памяти формы | 1991 |

|

SU1803447A1 |

| Способ температурно-деформационного воздействия на сплавы титан-никель с содержанием никеля 49-51 ат.% с эффектом памяти формы | 2015 |

|

RU2608246C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМОМЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ С ПАМЯТЬЮ ФОРМЫ | 2011 |

|

RU2478928C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МУФТ ИЗ СПЛАВА С ПАМЯТЬЮ ФОРМЫ | 2016 |

|

RU2623977C1 |

| СПОСОБ ЗАДАНИЯ ДЕФОРМАЦИОННЫХ СВОЙСТВ В ОБРАЗЦАХ ИЗ СПЛАВА НИКЕЛИДА ТИТАНА ТН-1 | 2021 |

|

RU2792037C1 |

| Способ контроля фазового наклепа в сплавах на основе никелида титана | 2024 |

|

RU2832169C1 |

Изобретение относится к неразрушающему контролю материалов, обладающих эффектом памяти формы, и может быть использовано для контроля термомеханических характеристик в условиях пассивного деформирования материалов с эффектом памяти формы для определения и контроля температурных точек фазовых превращений, коэффициента термического и упругого восстановления, а также для контроля получаемых сплавов с памятью формы на соответствие заданным термомеханическим характеристикам, необходимым для обеспечения работоспособности термомеханических соединений при сборке с помощью термомеханических муфт из сплава с эффектом памяти формы. Сущность: осуществляют установку в приспособление для деформации кольцевого образца из материала с памятью формы в аустенитном состоянии с подведенными к нему термопарой и датчиком перемещений, определение наружного диаметра кольца образца, вертикальное нагружение кольцевого образца в аустенитном состоянии вдоль его диаметра, измерение упругой аустенитной деформации, охлаждение кольцевого образца с приложенной к нему вертикальной нагрузкой с одновременным измерением накопленной мартенситной деформации до завершения перехода материала с эффектом памяти формы кольцевого образца при прямом мартенситном превращении в мартенситное состояние до получения установившегося значения накопленной мартенситной деформации, определение полной деформации путем суммирования упругой аустенитной деформации и накопленной мартенситной деформации, нагрев кольцевого образца с приложенной к нему вертикальной нагрузкой с одновременным измерением термомеханической восстановленной деформации до завершения перехода материала с эффектом памяти формы кольцевого образца при обратном мартенситном превращении в аустенитное состояние до получения установившегося значения термомеханической восстановленной деформации, снятие приложенной вертикальной нагрузки с последующим измерением упругой восстановленной деформации и остаточной деформации, построение графика зависимости деформации от температуры, определение температур начала и окончания прямого и обратного мартенситных превращений с последующим определением среднеарифметических значений температур прямого и обратного мартенситных превращений, величины гистерезиса, относительных значений упругой аустенитной, накопленной мартенситной, полной, термомеханической восстановленной, упругой восстановленной и остаточной деформаций и термомеханических коэффициентов. Технический результат: повышение точности определения термомеханических характеристик за счет осуществления мартенситного сдвига в направлении вектора действующего напряжения в условиях пассивного деформирования с получением больших значений абсолютной деформации, реализации обратимости процесса формовосстановления, получения кривой (или диаграммы) полного цикла переходных процессов в виде гистерезисной петли, получения всех температурных точек фазовых превращений. 3 ил.

Способ определения термомеханических характеристик материалов с памятью формы, включающий установку в приспособление для деформации кольцевого образца из материала с памятью формы в аустенитном состоянии с подведенными к нему термопарой и датчиком перемещений, определение наружного диаметра кольца образца, вертикальное нагружение кольцевого образца в аустенитном состоянии вдоль его диаметра, измерение упругой аустенитной деформации, охлаждение кольцевого образца с приложенной к нему вертикальной нагрузкой с одновременным измерением накопленной мартенситной деформации до завершения перехода материала с эффектом памяти формы кольцевого образца при прямом мартенситном превращении в мартенситное состояние до получения установившегося значения накопленной мартенситной деформации, определение полной деформации путем суммирования упругой аустенитной деформации и накопленной мартенситной деформации, нагрев кольцевого образца с приложенной к нему вертикальной нагрузкой с одновременным измерением термомеханической восстановленной деформации до завершения перехода материала с эффектом памяти формы кольцевого образца при обратном мартенситном превращении в аустенитное состояние до получения установившегося значения термомеханической восстановленной деформации, снятие приложенной вертикальной нагрузки с последующим измерением упругой восстановленной деформации и остаточной деформации, построение графика зависимости деформации от температуры, определение температур начала и окончания прямого и обратного мартенситных превращений с последующим определением среднеарифметических значений температур прямого и обратного мартенситных превращений, величины гистерезиса, относительных значений упругой аустенитной, накопленной мартенситной, полной, термомеханической восстановленной, упругой восстановленной и остаточной деформаций и термомеханических коэффициентов.

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕРМОМЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ С ПАМЯТЬЮ ФОРМЫ | 2011 |

|

RU2478928C1 |

| Способ термомеханических исследований эффекта памяти формы и эффекта пластичности превращения термочувствительных элементов | 1988 |

|

SU1619144A1 |

| Способ определения напряженно-деформированного состояния термочувствительных элементов из материала, проявляющего эффект памяти формы | 1988 |

|

SU1603183A1 |

| WO 2009073611 A2 11.06.2009. | |||

Авторы

Даты

2017-05-11—Публикация

2016-03-17—Подача