Изобретение относится к измерительной технике и может быть использовано для измерения статического давления в машиностроении, авиационно-космической, криогенной технике.

Известен пленочный емкостный датчик давления, который состоит из четырех слоев диэлектрической пленки, выполненных из однородного материала. Первая пленка является изолятором. На второй пленке снизу металлизирован основной экран, сверху на поверхности этой пленки металлизированы верхние обкладки датчика прямоугольной формы. Вторые обкладки датчика металлизированы на наружной поверхности четвертой пленки. Между второй и четвертой пленками расположена третья перфорированная пленка. Соединение четырех пленок между собой и установка датчика на поверхности исследуемой модели осуществляется с помощью клея. Такое решение в указанной конструкции обеспечивает измерение динамического давления на поверхности исследуемого объекта без нарушения целостности модели и обтекаемого аэродинамического воздействия (см. а.с. СССР №1503472, 1987 г. Способ изготовления матричных емкостных датчиков давления, 1987, авторы А.А.Казарян, И.И.Чикин).

Недостатки в конструкции датчика заключаются в том, что в чувствительном элементе (ЧЭ), т.е. в мембране из полиимидной пленки, покрытой металлом толщиной 300-400 A°, при воздействии статического давления и при длительном режиме работы и после снятия нагрузки наблюдается большой гистерезис. Кроме этого в замкнутом объеме под мембраной перфорированная пленка, наполненная газом (воздухом) и не связанная с атмосферным давлением, при нагревании газа расширяется, и в результате на выходе датчика к полезному сигналу прибавляется тепловой шум и вследствие искажаются результаты измерения статического давления.

Наиболее близким к изобретению техническим решением является емкостный датчик давления, основанный на принципе зависимости параметров, определяющих его электрическую емкость. Такими параметрами являются диэлектрическая постоянная среды между обкладками, расстояние между ними или площадь взаимного перекрытия.

Основание датчика из фольгированной диэлектрической пленки содержит экран на нижней поверхности диэлектрической пленки. На верхней поверхности сформированы экран, обкладка конденсатора, контактные площадки. Датчик имеет отверстие для связи с атмосферным давлением, четыре сквозных отверстия, нижнее кольцо жесткости, между мембраной и обкладками. Мембрана покрыта полиимидной пленкой с обеих сторон и содержит верхнее кольцо жесткости. Собранный пакет между собой скрепляют клеем. На поверхности диэлектрической пленки обкладки, экран, контактные площадки формируют способом фотолитографии. Реальная толщина диэлектрической пленки 100-140 мкм, толщина пленки обкладки из меди или другого материала 10-20 мкм. Нижнее кольцо жесткости изготавливают из твердого диэлектрика или из металла. С целью обеспечения гибкости, защиты мембраны от механических повреждений и внешних воздействий ее покрывают с обеих сторон полиамидокислотным лаком толщиной 5-15 мкм по известной технологии. Высоту нижнего кольца жесткости выбирают 0,8-1,0 мм. При этом толщину мембраны выбирают 5-140 мкм.

Такое решение позволяет измерить статическое давление (см. патент РФ №2055334, 1996 г. Емкостный датчик давления и способ его сборки. Автор А.А.Казарян).

Датчик имеет следующий недостаток: конструкция не гибкая, трудно наклеить на поверхности модели большой кривизны.

Задачей настоящего изобретения является реализация метода бездренажного измерения полей давления на поверхности изделия обтекаемым потоком газа. Поставленной задачи достигают путем снижения жесткости конструкции датчика за счет использования гибких тонких диэлектрических пленок и пленок из высококачественных сплавов например FeNi или Ni. Техническим результатом является существенное уменьшение гистерезиса датчика и повышение чувствительности и точности измерения статического давления.

Задача и технический результат также достигаются тем, что в емкостный датчик давления, состоящий из двухсторонней фольгированной диэлектрической пленки, являющейся основанием датчика, на верхней поверхности основания датчика сформированы обкладки конденсатора с выводами, охваченные экраном, фольга на нижней поверхности основания является экраном датчика, мембрана датчика жестко закреплена на поверхности второй диэлектрической пленки, причем на обе поверхности мембраны нанесены третья и четвертая диэлектрические пленки, в него дополнительно введены пятая диэлектрическая пленка, для защиты выводов установлен экран, покрытый шестой и седьмой диэлектрическими пленками, а для подачи напряжения на мембрану дополнительно введен вывод в виде провода диаметром 1-2 мкм, покрытого изоляцией, причем экран выполнен из того же материала, что и мембрана, они имеют одинаковую толщину и для защиты их выводов между собой экран и мембрана электрически изолированы слоем герметика или пленкой толщиной 3-5 мкм, вторая пленка выполнена перфорированной с газообразным диэлектриком внутри ячейки и пропитана клеем, на основании датчика обкладки перфорированы и имеют не менее пяти отверстий для связи полости датчика под мембраной с атмосферным давлением, датчик смонтирован на поверхности изделия через пятую диэлектрическую пленку с канавками для поддержания связи ячейки с атмосферой через опорные отверстия.

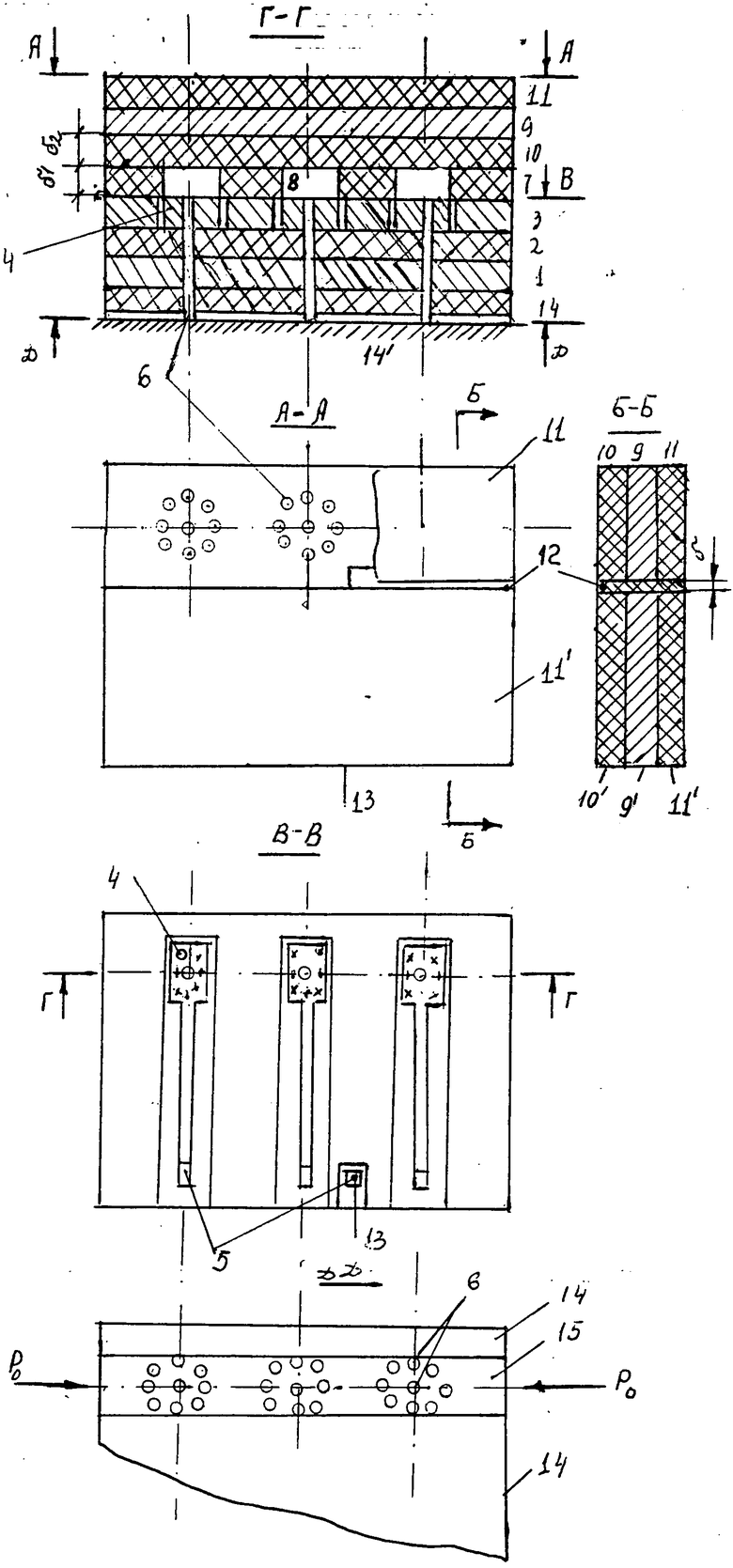

На фигуре представлена конструкция датчика из нескольких ЧЭ и отдельные его узлы.

Основание датчика из фольгированной медью или никелем диэлектрической пленки содержит экран 1 на нижней поверхности первой диэлектрической пленки 2. На верхней поверхности сформированы экран 3, обкладки 4 с выводами и контактными площадками 5, образующие ЧЭ датчика. Датчик имеет опорные отверстия 6 для связи с атмосферным давлением, вторую диэлектрическую пленку 7 с ячейками 8, мембрану 9 из металлической пленки, обе стороны которой покрыты третьей 10 и четвертой 11 диэлектрическими пленками (сеч. Г-Г, В-В). Для ЧЭ предусмотрена объединенная мембрана датчика, сформированная из диэлектрических 10 и 11 и металлической 9 пленок. Выводы и контактные площадки от влияния внешних электромагнитных помех защищены экраном для защиты выводов 9, покрытым шестой и седьмой диэлектрическими пленками 10/, 11/. Мембрана 9 и экран 91 между собой электрически изолированы пленкой-изолятором или герметиком 12 (сеч. А-А, Б-Б). Толщину δ изоляционной пленки или герметика между экраном 9/ и мембраной 9 выбирают равной 3-5 мм. Напряжение поляризации на мембрану подают тонким (диаметр 1-2 мкм) проводом (выводом) 13, покрытым изоляцией (сеч. А-А, В-В). Датчик на изделие 14/ монтируют через пятую диэлектрическую пленку 14, образуют канавку 15 и не перекрывают опорные отверстия 6 для связи с атмосферным давлением. Металлические пленки 9, 9/ покрыты диэлектрическими пленками 10, 11 и 10/, 11/, в частности из полиимидной пленки, благодаря чему становятся более технологичными, эластичными для обращения и сборки датчика. Благодаря этому предотвращается появление дефектов, трещин, неровностей и т.д. металлических пленок 9, 9/ в процессе натяжения мембраны на поверхности собранного пакета датчика. При этом сохранены и обеспечены высокие качества сборки датчика, гарантировано обеспечение хороших метрологических характеристик. В зависимости от величины измеряемого давления толщину металлической пленки в конструкции датчика выбирают одинаковой и равной: 2, 5, 7, 10, 20 и 40 мкм. Для измерения локального значения давления диаметр ячейки 8 на второй диэлектрической пленке 7 выбирают 0,5-1,0 мм в количестве нескольких десятков штук. При одиночном отверстии под мембраной диаметр ячейки 8 выбирают 3-6 мм, размеры обкладки 4 4×6-6×9 мм. Неподвижные обкладки 4 датчика выбирают круглой, квадратной, прямоугольной формы из Ni или из Cu толщиной 3-5 мкм. Толщина первой 2, пятой 14 диэлектрических пленок 5-12 мкм. Указанные материалы известны в промышленности. Толщина второй диэлектрической пленки из полиимида или из стеклоткани, пропитанной клеем, 4-60 мкм. Обкладки 4 с выводами 5, разметку опорных отверстий 6 формируют с помощью фотолитографии. Расстояние между выводами 5 и экраном 3 - 0,3-1,0 мм. Ширина выводов 0,5-1,0 мм. Вывод 13 из провода диаметром 1-2 мкм, покрытого изоляцией для подачи напряжения поляризации датчика, располагают между экраном 9/ и второй диэлектрической пленкой 7. Пайка выводов на нижней поверхности мембраны - обычная. Собранный пакет между собой скрепляют жидким или сухим клеем на эпоксидно-каучуковой основе или другими клеями. Пленки на поверхности мембраны и экрана формируют с помощью полиамидокислотного лака по известной технологии.

Из предлагаемой конструкции датчика для измерения давления ЧЭ датчика выбирают от одного до нескольких десятков на одной подложке. При этом в расчете емкостных тонкопленочных датчиков давления допущено, что материал мембраны однороден и ее упругие свойства одинаковы во всех трех направлениях, слои диэлектрических пленок 10, 11 толщиной 5-10 мкм, играющие роль мембраны, не влияют на деформирование (на изгиб) пленки. При этом в теоретической модели конструкции датчика рассмотрен однослойный случай. Если толщина диэлектрических пленок 10, 11 существенно меньше толщины металлической пленки 9, то при расчетах используются модуль упругости металла, и коэффициент Пуассона и толщина металла. При противоположном соотношении берутся те же параметры диэлектрической пленки. Такой упрощенный подход позволил описать основы реализации предложенного датчика и получить хорошее совпадение расчетных и экспериментальных данных.

Размеры ЧЭ и габаритные размеры датчика выбирают, исходя из конфигурации конструкции изделия и требования проводимого эксперимента. Предложенная конструкция датчика позволяет реализовать метод бездренажного определения полей давления и обусловлена выполнением следующих задач:

- проведение прочностных и аэродинамических исследований без нарушения целостности изделия;

- измерение локальных и интегральных значений статического и пульсации давления;

- совмещение и одновременное измерение распределения с весовыми, температурными и другими видами измерений.

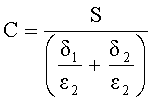

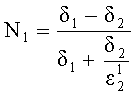

Для представления принципов работы предложенного емкостного датчика пренебрегаем амортизирующим действием воздушной подслойки и краевыми эффектами. При этом емкость ЧЭ с газообразным диэлектриком толщиной ячейки δ1 и толщиной диэлектрической пленки δ2, каждая из них одинаковой площадью S, под мембраной определяется как:  . Тогда емкость ЧЭ без учета краевых эффектов с относительной диэлектрической проницаемостью

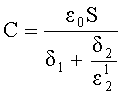

. Тогда емкость ЧЭ без учета краевых эффектов с относительной диэлектрической проницаемостью  можно преобразовать как:

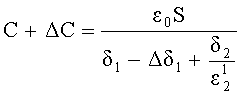

можно преобразовать как:  . Если воздушный зазор ячейки под мембраной изменяется от воздействий давления Δ, то емкость C возрастает на ΔC; тогда

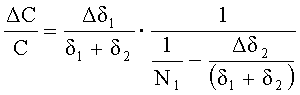

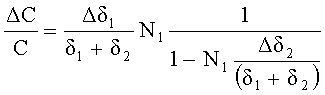

. Если воздушный зазор ячейки под мембраной изменяется от воздействий давления Δ, то емкость C возрастает на ΔC; тогда  . Следовательно относительное приращение емкости определяется как:

. Следовательно относительное приращение емкости определяется как:  , где

, где  . Видно из выражений, что учтено полное расстояние (δ1+δ2) между обкладками конденсатора. Если толщину диэлектрической пленки δ2 в этих выражениях пренебречь, то получим относительное приращение емкости

. Видно из выражений, что учтено полное расстояние (δ1+δ2) между обкладками конденсатора. Если толщину диэлектрической пленки δ2 в этих выражениях пренебречь, то получим относительное приращение емкости  только с воздушными ячейками; N1 - коэффициент преобразования (чувствительности), который зависит только от относительной диэлектрической проницаемости

только с воздушными ячейками; N1 - коэффициент преобразования (чувствительности), который зависит только от относительной диэлектрической проницаемости  и отношения толщины слоев диэлектрика. Если в последнем выражении предполагать, что N1·Δδ1/(δ1+δ2)<<1, тогда N1 также является и коэффициентом нелинейности. Таким образом, чувствительность и нелинейность возрастают с ростом диэлектрической проницаемости и толщины δ2 [Т.П.Нурберт. Измерительные преобразователи неэлектрических величин. - Л.: Энергия, 1970. - стр.247-249].

и отношения толщины слоев диэлектрика. Если в последнем выражении предполагать, что N1·Δδ1/(δ1+δ2)<<1, тогда N1 также является и коэффициентом нелинейности. Таким образом, чувствительность и нелинейность возрастают с ростом диэлектрической проницаемости и толщины δ2 [Т.П.Нурберт. Измерительные преобразователи неэлектрических величин. - Л.: Энергия, 1970. - стр.247-249].

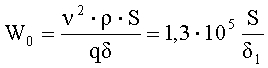

Чувствительность датчика в случае конструкции с малым воздушным зазором δ1 не зависит от толщины диэлектрической пленки δ1 при условии, что емкость утечки внешней цепи намного меньше по сравнению с емкостью ЧЭ датчика. Это приводит к отрицанию (аннулированию) возрастания жесткости воздушной прослойки, когда зазор δ1 уменьшается и наоборот, жесткость W воздушной прослойки толщиной δ1 и площадью S для скорости звука в воздухе ν, плотности воздуха ρ и ускорение q=9,81 м/с2 будет  .

.

Как известно, для снижения такого отрицательного влияния, т.е. ограничения чувствительности в обычных конденсаторных микрофонах неподвижную обкладку 4 перфорируют, например микрофоны фирмы Брюль и Къер (Дания). Такое конструктивное решение практически повышает чувствительность датчика не менее чем на порядок. Число перфорированных отверстий (опорные отверстия) выбирают не менее пяти.

Другая особенность, с чем сталкиваются, особенно при высоких частотах - это инерционность воздушной прослойки, соприкасающейся с вибрирующей мембраной. При этом возможно, что масса воздушного слоя может быть сравнима с массой мембраны. Совокупное действие вышесказанного сказывается на динамической чувствительности и частотной характеристике.

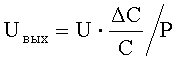

Принцип работы датчика. При изменении давления на величину Р изменяется расстояние между обкладками 4 и объединенной мембраной. Изменение этого расстояния приводит к изменению емкости C и приращения емкости ΔC. Напряжение поляризации датчика подают через вывод 13 диаметром 1-2 мкм из провода, покрытого изоляцией. Выходное напряжение, снимаемое с выходов ЧЭ (между выводом 13 и контактами 5) пропорционально коэффициенту приращения емкости ЧЭ  и напряжению поляризации датчика U, т.е.

и напряжению поляризации датчика U, т.е.  .

.

Технико-экономический эффект предложенной конструкции датчика повышается за счет измерения статического и динамического давления без больших погрешностей, без дополнительных затрат для проведения эксперимента, без механической обработки изделий и крепления датчика. Появляется возможность совместить эксперименты измерения давления с весовыми, тепловыми экспериментами, при этом не нарушая обтекания физического явления.

С этой целью, из многочисленных результатов измерения партии датчиков приводится зависимость нагружения и разгрузки датчиков между давлением, приращение выходной емкости практически линейно. Экспериментально получено приращение выходного сигнала (емкости) - оно практически линейно, и приращение выходного сигнала изменяется на величину упругой части изгибным удлинением мембраны. Нагружение датчика давлением 0-25000 Па показало, что мембрана во внутрь ячейки перемещается упругой и при повторных (от 2 до 8) нагружения и разгрузках наблюдается линейность, параллельность прямых и обратных ходов выходных параметров ΔC от давления P.

Параметры датчиков при нагружении статическим давлением, в условиях влажности ~90%, температуры 25°C, атмосферном давлении 100±4 кПа (750±3 мм рт.ст.):

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2161784C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1996 |

|

RU2116636C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1998 |

|

RU2152012C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1998 |

|

RU2152014C1 |

| ВЫСОКОЧАСТОТНЫЙ ТОНКОПЛЕНОЧНЫЙ ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ | 2018 |

|

RU2680855C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1994 |

|

RU2089864C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1994 |

|

RU2082130C1 |

| ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ | 2000 |

|

RU2179308C1 |

| ЕМКОСТНЫЙ ДАТЧИК ПУЛЬСАЦИЙ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2145065C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2166742C1 |

Изобретение относится к измерительной технике, в частности для измерения статического и динамического давления без нарушения целостности обтекания потока газа и изделий. Емкостный датчик давления состоит из двухсторонней фольгированной диэлектрической пленки, являющейся основанием датчика. На верхней поверхности основания датчика сформированы обкладки конденсатора с выводами. Фольга на нижней поверхности основания является экраном датчика. Мембрана датчика жестко закреплена на поверхности второй диэлектрической пленки. На обе поверхности мембраны нанесены третья и четвертая диэлектрические пленки. В датчик дополнительно введена пятая диэлектрическая пленка. Для защиты выводов установлен экран, покрытый шестой и седьмой диэлектрическими пленками. Дополнительно введен вывод в виде провода диаметром 1-2 мкм, покрытого изоляцией. Экран выполнен из того же материала, что и мембрана. Вторая пленка выполнена перфорированной с газообразным диэлектриком внутри ячейки и пропитана клеем. На основании датчика обкладки перфорированы и имеют не менее пяти отверстий для связи полости датчика под мембраной с атмосферным давлением. Техническим результатом является уменьшение гистерезиса датчика и повышение чувствительности и точности измерения статического давления. 1 ил.

Емкостный датчик давления, состоящий из двухсторонней фольгированной диэлектрической пленки, являющейся основанием датчика, на верхней поверхности основания датчика сформированы обкладки конденсатора с выводами, охваченные экраном, фольга на нижней поверхности основания является экраном датчика, мембрана датчика жестко закреплена на поверхности второй диэлектрической пленки, причем на обе поверхности мембраны нанесены третья и четвертая диэлектрические пленки, отличающийся тем, что в него дополнительно введены пятая диэлектрическая пленка, для защиты выводов установлен экран, покрытый шестой и седьмой диэлектрическими пленками, а для подачи напряжения на мембрану дополнительно введен вывод в виде провода диаметром 1-2 мкм, покрытого изоляцией, причем экран выполнен из того же материала, что и мембрана, они имеют одинаковую толщину и для защиты их выводов между собой экран и мембрана электрически изолированы слоем герметика или пленкой толщиной 3-5 мкм, вторая пленка выполнена перфорированной с газообразным диэлектриком внутри ячейки и пропитана клеем, на основании датчика обкладки перфорированы и имеют не менее пяти отверстий для связи полости датчика под мембраной с атмосферным давлением, датчик смонтирован на поверхности изделия через пятую диэлектрическую пленку с канавками для поддержания связи ячейки с атмосферой через опорные отверстия.

| ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ | 2000 |

|

RU2179308C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1998 |

|

RU2152012C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1994 |

|

RU2084848C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1994 |

|

RU2084847C1 |

| JP 2004191137 A, 08.07.2004. | |||

Авторы

Даты

2013-06-20—Публикация

2011-11-24—Подача