Изобретение относится к области измерительной техники для измерения давления в авиационной технике и машиностроении.

Известен емкостный датчик давления, разработанный на базе четырех диэлектрических пленок. На поверхности первой пленки расположен экран, вторая пленка является изолятором между первой и третьей пленкой. На обеих поверхностях третьей пленки сформированы обкладки с выводами и боковые экраны. Четвертая пленка является защитным слоем от внешних воздействий.

Такое техническое решение позволяет измерять высокие уровни пульсации давления в труднодоступных местах, в частности между болтовыми и заклепочными соединениями без дополнительной обработки поверхности изделия (см. патент РФ N 1813208, G 01 L 9/12, 1993, "Емкостный датчик давления", автор А.А.Казарян).

Этот датчик обладает недостатками, затрудняющими его широкое применение. Это большой шаг между измеряемыми точками, низкая чувствительность, которые не позволяют определить переход от одного режима к другому с изменением аэродинамических параметров (угла атаки, места, числа Маха).

Известен способ сборки емкостного датчика давления. Чувствительные элементы (ЧЭ) давления на поверхности диэлектрических пленок формируют способом фотолитографии из металлизированных или фольгированных пленок. Из четырех пленок формируют пакет, скрепляют между собой пленкой клея и выдерживают под давлением и при температуре. Причем в середине ЧЭ формируют сквозные соосные отверстия и располагают между болтовыми и заклепочными соединениями для измерения давления в этих узлах.

Этот способ сборки датчика позволяет измерять пульсации давления на поверхности изделий в таких труднодоступных местах, как заклепочные и болтовые соединения, без нарушения целостности изделия (см. патент РФ N 1813208, G 01 L 9/12, 1993, "Емкостный датчик давления", автор А.А.Казарян).

Недостаток этого способа заключается в том, что при формировании пакета отсутствует технология выдержки собранного пакета под давлением, при температуре и времени выдержки.

Наиболее близким к предлагаемому изобретению техническим решением является датчик давления. Датчик давления наклеен на поверхность профиля, не обтекаемую потоком газа. На изделии выполнены дренажные отверстия. Датчик прикреплен к поверхности изделия по периферии ячеек перфорации ЧЭ. Датчик состоит из четырех диэлектрических пленок. На поверхностях первой пленки сформирован основной экран и ЧЭ, вторая пленка является изолятором между первой и третьей перфорированной пленками. На нижней поверхности четвертой пленки сформирован ЧЭ датчика. Такой датчик позволяет измерять давление с дренажными отверстиями на поверхности изделий (см. патент РФ N 2082132, G 01 L 9/12, 1997, "Способ измерения давления", автор А.А.Казарян).

Наиболее близким к предложенному изобретению техническим решением является способ сборки четырехслойного датчика на основе диэлектрических пленок. Поверхности пленок металлизируют в вакууме. Затем способом электрической гравировки формируют ЧЭ датчика. Одну из пленок перфорируют и располагают между ЧЭ с целью повышения чувствительности датчика. Из всех пленок формируют пакет и выдерживают под давлением, температуре при продолжительности выдержки времени.

Такой способ сборки датчика позволяет измерять давление с помощью дренажных отверстий на поверхности изделия (см. патент РФ N 2082132, G 01 L 9/12, 1997, "Способ измерения давления", автор А.А.Казарян).

Недостатки конструкции датчика и способа сборки, выбранных в качестве аналогов и прототипов, одинаковые, отличаются только тем, что датчик прототипа высокочувствительный по сравнению с аналогичным датчиком.

Техническим результатом, на достижение которого направлено изобретение, является расширение области применения за счет введения емкостных ЧЭ в дифференциальную схему соединения устройства.

Технический результат достигается тем, что в устройстве для измерения давления, содержащем не менее двух диэлектрических пленок и двух диэлектрических листов, на нижней поверхности одного из которых сформирован основной экран, а на верхней - чувствительный элемент и боковой экран, при этом одна диэлектрическая пленка перфорирована, а все диэлектрические пленки и диэлектрические листы скреплены пленками клея, на верхней поверхности другого диэлектрического листа сформирован другой основной экран, а на нижней поверхности - другой чувствительный элемент и боковой экран, чувствительные элементы выполнены путем фотолитографии, другая диэлектрическая пленка перфорирована, причем одна диэлектрическая пленка расположена на верхней поверхности одного диэлектрического листа, а другая - на нижней поверхности другого диэлектрического листа, между перфорированными диэлектрическими пленками размещена мембрана, обе поверхности которой покрыты полиимидной пленкой, устройство снабжено дренажными трубками для подачи давления к мембране через сквозные отверстия, выполненные в диэлектрических листах, с диаметром d1, внутренний диаметр d2 и наружный диаметр d дренажных трубок выбран из зависимости d2= (1,25. . .4)d1, d=(2,5...8)d1, при этом глубина сквозных отверстий t1 составляет: t1=(0,4...0,5)t, где t - толщина слоев основного экрана, диэлектрического листа и чувствительного элемента, длина одного диэлектрического листа и одной перфорированной диэлектрической пленки составляет: l1=(1,03...1,05)l, где l - длина другой перфорированной пленки и другого диэлектрического листа, а все диэлектрические листы, диэлектрические перфорированные пленки вместе с мембраной сформированы в пакет.

Технический результат достигается также тем, что в способе сборки устройства для измерения давления, в котором формируют пакет из не менее двух диэлектрических пленок, на поверхности одного диэлектрического листа формируют основной экран, чувствительный элемент и боковой экран, одну диэлектрическую пленку перфорируют, сформированный пакет выдерживают под давлением и при температуре, на поверхностях другого диэлектрического листа формируют другой основной экран, чувствительный элемент и боковой экран, затем сформированный пакет из диэлектрических листов с чувствительными элементами и боковыми экранами, диэлектрических перфорированных пленок и расположенной между ними мембраны, покрытой полиимидной пленкой, последовательно между собой скрепляют пленкой сухого клея на эпоксидно-каучуковой основе, дренажные трубки закрепляют в выполненных в диэлектрических листах сквозных отверстиях с помощью жидкого клея на эпоксидно-каучуковой основе и сформированный пакет выдерживают под давлением 35 - 40 кг/см2 при температуре 165 - 175oC в течение 50 - 60 минут, затем охлаждают до 50 - 60oC.

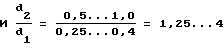

На чертеже изображены конструкция устройства для измерения давления и отдельные его узлы. Устройство содержит диэлектрические фольгированные листы 1, 2 из твердого диэлектрика.

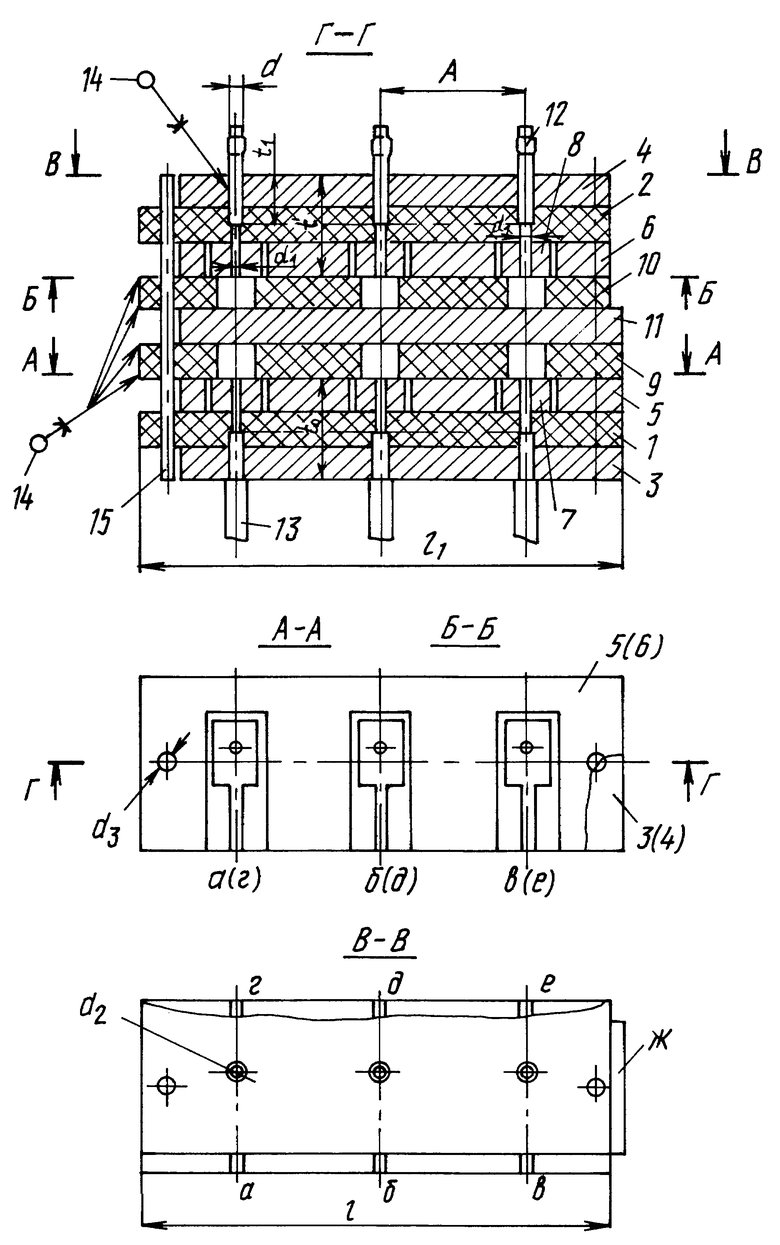

На нижней поверхности диэлектрического листа 1 и верхней поверхности диэлектрического листа 2 сформированы основные экраны 3, 4, на верхней поверхности диэлектрического листа 1 и нижней поверхности диэлектрического листа 2 - боковые экраны 5, 6, обкладки 7, 8 (ЧЭ) с выводами а, б, в, г, д, е (сеч. А-А, Б-Б, Г-Г); две перфорированные диэлектрические пленки 9, 10 из полиимида (сеч. Г-Г), между двумя перфорированными пленками расположена мембрана устройства 11 из FeNi сплава (сеч. Г-Г); обе поверхности покрыты полиамидокислотными пленками, стальные дренажные трубки 12 (сеч. Г-Г); пневмотрасса из гибких диэлектрических трубок 13 (сеч. Г-Г). Из всех листов и пленок собирают пакет, между собой скрепляют пленкой сухого клея 14 (сеч. Г-Г). Собранный пакет устройства располагают на объекте в участке, не обтекаемом потоком газа, с помощью отверстия 15 (сеч. Г-Г).

Миниатюрное устройство (преобразователь давления) предназначено для исследования моделей в аэродинамической трубе и при натурных испытаниях. Из поперечного сечения (Г-Г) видно, что устройство состоит из двух камер давления, т. е. ячеек перфорации, разделенных мембраной 11. Перемещение мембраны 11 выявляется по изменению емкости между ней и двумя неподвижными обкладками 7, 8. Мембрана и обкладки с выводами присоединены к специальным антивибрационным экранированным кабелям. Напряжение поляризации датчика подают к мембране в точке ж, полезный сигнал, несущий информацию об изменении давления, снимают между точками аж, бж, вж и гж, дж, еж. Давление на дренажные трубки 12 (впускная труба давления) подают через гибкие пневмотрубки 13.

Размеры обкладок 7, 8 для обеспечения условия согласования устройства с измерительной аппаратурой выбирают 4х6 - 6х9 мм с выводами а, б, в, г, д, е, ж, длина выводов 2 - 3 мм. Зазоры между экранами 5, 6 и обкладками 0,3 - 0,5 мм образуют путем фотолитографии. Расстояние между обкладками 6 - 10 мм. Размеры перфорированных ячеек 0,8 - 6 мм, количество ячеек от одной до нескольких десятков штук. Толщина перфорированных пленок 9, 10 из полиимида 20 - 40 мкм. Мембрану устройства 11 выполняют из FeNi сплава толщиной 10 - 20 мкм. FeNi сплав обладает высокой степенью стабильности формы, мало расширяющейся в условиях высокой температуры. За счет покрытия обеих поверхностей FeNi сплава полиимидной пленкой мембрана становится гибкой, технологичной в обращении и обработке, защищенной от внешних воздействий и повреждений; обеспечивается хорошая электрическая изоляция между мембраной 11 и обкладками 7, 8. Имидизация полиамидокислотного лака превращает его в полиимидную пленку на поверхности мембраны из FeNi сплава толщиной 0,5 - 1 мкм.

Выбор для одного и другого фольгированных диэлектрических листов толщиной t твердого материала весьма важен. Материал должен обладать достаточной механической жесткостью и прочностью и, что еще более необходимо, высокой стабильностью формы. Температурный коэффициент линейного расширения материала с обкладками из металлической фольги (меди) должен быть возможно меньше, чтобы обеспечить стабильность воздушного зазора. Для этой цели лучше подходят керамические диэлектрики и стеклотекстолиты. С применением керамики возникают трудности при обработке и прессовке собранного пакета под давлением между прижимными пластинами. Толщину t одного и другого фольгированных диэлектрических листов выбирают 5 - 10 мм, толщину металлической фольги - 10 - 50 мкм. Длина одного листа (L) меньше длины другого листа и мембраны 11 L1 в 1,03 - 1,05 раза, что дает возможность доступа к контактной площадке для подачи напряжения поляризации в точке к (сеч. В-В). При этом токосъемные выводы в...е на поверхностях одного и другого диэлектрических листов смещены друг относительно друга на 180o (сеч. В-В). Длину дренажных трубок 12 выбирают 15 - 20 мм, наружный диаметр d - 1 - 2 мм, внутренний диаметр d2 - 0,5 - 1. При этом глубину t1 сквозных отверстий на стенках одного и другого диэлектрических листов выбирают равной (0,4 - 0,5)t, где t - сумма толщин одного основного экрана, одного диэлектрического листа и чувствительного элемента.

Такое сочетание размеров обеспечивает прохождение дренажных трубок до половины толщины листов 1, 2, отсутствие электрического контакта с обкладками 7, 8 и хорошее соединение с основными экранами. Соединение дренажных трубок с экранами происходит путем пайки или сварки. При этом доступ давления к мембране 11 осуществляется через дренажные трубки, соосные со сквозными отверстиями диаметром d1 0,25 - 0,4 мм. Выбранное соотношение размеров

способствует подаче давления на мембрану через гибкие диэлектрические трубки 13 от объекта. Крепление устройства на поверхности объекта производят с помощью отверстия 15 диаметром 3 - 5 мм. Благодаря малым размерам устройство может быть размещено внутри моделей при проведении аэродинамических экспериментов. Выбранная конструкция устройства достаточно жесткая, что исключает любое искривление в случае крепления на неровной поверхности.

Сборку устройства осуществляют следующим образом. Слои собранного пакета между собой скрепляют сухим клеем на эпоксидно-каучуковой основе в виде пленки. Стеклоткань пропитывает клеем марки САФ и после имидизации она будет обладать необходимой для устройства высокой жесткостью. Дренажные трубки герметично скрепляют с первым и четвертым диэлектрическими листами жидким клеем марки САФ. С целью защиты от проникновения внешних электромагнитных помех через дренажные трубки их паяют или сваривают с основными экранами. В зависимости от уровня измеряемого давления диаметр и число ячеек образуют специальным перфоратором; мембрану устройства из FeNi сплава с обеих сторон покрывают полиамидокислотным лаком. Затем подвергают ступенчатой термической обработке в диапазоне температуры 80 - 320oC в определенном интервале времени. До сборки пакета проверяют функционирование дренажных отверстий. Путем фотолитографии или механической гравировки на программном станке образуют обкладки с выводами, боковые экраны. После этого собранный пакет выдерживают между двумя прижимными пластинами, создающими силу давления 35 - 40 кг/см2 при температуре 165 - 175oC продолжительностью 50 - 60 мин, затем вынимают из температурной камеры при 50 - 60oC.

Принцип работы устройства. При изменении давления P изменяется расстояние между обкладками 7, 8 относительно мембраны 11. В результате прогиба мембраны изменяется начальная емкость C, приращение емкости ΔC и относительное изменение емкости ΔC/C. Напряжение на выходе ЧЭ устройства измеряют между аж, бж, вж, гж, дж, еж (сеч. А-А, Б-Б, В-В) пропорционально приращению емкости ΔC/C и напряжению поляризации, подаваемому к выводам ж из источника поляризации.

С этой целью в ЦАГИ было разработано устройство для измерения статического давления. Использована медная фольга толщиной 20 мкм, стеклотекстолит толщиной 5 мм. Материал мембраны - FeNi сплав толщиной 10 мкм, с обеих сторон покрытый полиимидной пленкой толщиной 0,5 мкм. Размеры обкладок 6х9 мм, длина выводов 3 мм, количество ЧЭ - 6 штук, толщина перфорированной полиимидной пленки 40 мкм, диаметр ячейки перфорации 5 мм. Стальные дренажные трубки с наружным диаметром 1,2 мм, внутренним 0,5 мм, длиной 15 мм.

В качестве связующего звена между слоями была использована пленка сухого клея марки САФ.

Статическая функция воспроизведения устройства (градуировочная характеристика) была проверена при воздействии давления от нуля до 6000 Па с шагом дискретности 1000 Па. При этом приращение емкости ΔC = 0...2,4 пФ. Прямой и обратный ход характеристики функции воспроизведения практически совпадают. Нелинейность градуировочной характеристики 16%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2161784C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1998 |

|

RU2152014C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2166742C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТНОГО ДАТЧИКА ПУЛЬСАЦИЙ ДАВЛЕНИЯ | 1999 |

|

RU2159416C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕМБРАНЫ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАНЫ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ | 1999 |

|

RU2157978C1 |

| ПИРОЭЛЕКТРИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2157979C1 |

| ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ | 2000 |

|

RU2179308C1 |

| ЕМКОСТНЫЙ ДАТЧИК ПУЛЬСАЦИЙ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2145065C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ И СПОСОБ ИХ СБОРКИ | 2001 |

|

RU2186353C1 |

| ДАТЧИК ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2145064C1 |

Изобретение относится к измерению давления в авиационной технике и машиностроении. Устройство содержит емкостные чувствительные элементы с несколькими обкладками. Между обкладками расположены две диэлектрические перфорированные пленки. Мембрана устройства расположена между обкладками. Давление на мембрану подают от объекта исследования с помощью дренажных трубок. Число измеряемых точек - от одной до нескольких десятков. Устройство включает шесть фольгированных диэлектрических листов и полиимидную пленку. Собранный пакет из диэлектрических листов с чувствительными элементами и боковыми экранами, диэлектрических перфорированных пленок и расположенной между ними мембраны из FeNi сплава, покрытой полиимидной пленкой, скрепляют между собой пленкой сухого клея на эпоксидно-каучуковой основе и выдерживают под давлением 35 - 40 кг/см2 при температуре 165 - 175oC в течение 50 - 60 мин. Технический результат - расширение области применения за счет введения емкостных чувствительных элементов в дифференциальную схему соединения устройства. 2 с.п.ф-лы, 1 ил.

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1994 |

|

RU2082132C1 |

| RU 2055334 C1, 27.02.1996 | |||

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2010199C1 |

| DE 19640960 A1, 09.04.1998. | |||

Авторы

Даты

2000-06-27—Публикация

1998-10-22—Подача