Изобретение относится к области измерительной техники и может быть использовано для измерения давления в различных отраслях народного хозяйства.

Известен емкостной тонкопленочный датчик давления, позволяющий измерять давление без дополнительной механической обработки поверхности изделия, предназначенного для использования в области авиационной техники. Конструкция датчика разработана на базе четырех металлизированных диэлектрических перфорированных и неметаллизированных диэлектрических пленок, в частности из гибкой полиимидной пленки. Для повышения чувствительности между обкладками каждого чувствительного элемента (ЧЭ) расположена перфорированная диэлектрическая пленка.

Такое решение в указанной конструкции обеспечивает измерение давления на поверхности исследуемого объекта (см. перевод N E-32663, 1992, Портат М. и др. Пленочные датчики давления и их применение. Франция. Фирма ONERA Recherche ae'rospaciale p. 177-186, N 3, 1992).

Этот датчик обладает недостатками, затрудняющими его применение в народном хозяйстве: низкая надежность в связи с отсутствием резервного ЧЭ, нет возможности соединения датчика по дифференциальной схеме.

Известен способ сборки тонкопленочного емкостного датчика пульсаций давления. Один из слоев пленок перфорируют, другие пленки металлизируют в вакууме, образуют обкладки и выводы плоского конденсатора, электрически изолируют токоведущие ЧЭ между собой. Затем из металлизированных и неметаллизированных пленок, которые между собой скрепляют клеем, собирают пакет. Собранный пакет на поверхности изделия закрепляют слоем клея.

Такое решение в указанном способе сборки датчика также позволяет измерять пульсации давления на поверхности объекта без дренирования (см. перевод N E-32663, 1992, Портат М. и др. Пленочные датчики давления и их применение. Франция. Фирма ONERA Recherche ae'rospaciale p. 177-186, N 3, 1992).

Этот способ обладает недостатками, затрудняющими его применение в народном хозяйстве: отсутствие конкретных технологических режимов, в частности холодного или горячего отверждения собранного пакета; продолжительности времени; скрепление слоев диэлектрических пленок между собой проводить или нет под давлением и т.д.

Наиболее близким к изобретению техническим решением является емкостной матричный датчик давления, разработанный на базе полиимидной пленки. Датчик имеет пленочную основу, экран, выводы, обкладки конденсатора, одну перфорированную диэлектрическую пленку. Датчик позволяет одновременно в заданной точке измерять два сигнала одинакового и разного рода. Один из ЧЭ является резервным, за счет чего повышается надежность датчика.

Такое решение в указанной конструкции позволяет измерять давление на поверхности модели без дренирования (см. а.с. СССР N 1577483 G 01 L 9/12, 1987. А.А.Казарян. Емкостной матричный датчик давления).

Этот датчик на верхней поверхности не защищен от внешних воздействий и повреждений. Также не защищен от влияния синфазных помех, трудно согласовать датчик с аппаратурой в связи с тем, что датчик не включен в дифференциальную схему.

Известен матричный емкостной датчик пульсаций давления. Датчик содержит четыре слоя диэлектрических пленок. Одна из пленок, расположенная между обкладками и выводами конденсатора, перфорирована. На нижней поверхности одной и верхней поверхности другой диэлектрической пленки сформированы обкладки с выводами и боковые экраны. Основание датчика из слоя диэлектрической пленки одновременно является изолятором между изделием и основным экраном.

Датчик позволяет измерять пульсации давления без предварительного дренирования изделия (Способ изготовления матричных емкостных датчиков давления. А.с. СССР G 01 L 7/08, N 1503472, 1985, авторы А.А. Казарян, И.И. Чикин).

Датчик имеет следующие недостатки: низкая надежность в связи с отсутствием резервного ЧЭ, нет возможности подключения датчика по дифференциальной схеме.

Наиболее близким к предлагаемому изобретению техническим решением является способ для изготовления матричных емкостных датчиков давления. Сущность способа сборки датчика заключается в следующем. На поверхности металлизированных и неметаллизированных пленок наносят клей толщиной 8-16 мкм и выдерживают при 60-70oC в течение 6-10 мин, затем повышают температуру до 150-170oC и выдерживают 15-20 мин. Охлаждают до 20-35oC и при этой температуре пленки соединяют между собой. Собирают пакет путем сжатия под давлением 2-3 МПа при 150-170oC в течение 120-160 мин и охлаждают до температуры окружающей среды. Сформированный пакет на поверхности изделия наклеивают быстроотверждаемым клеем толщиной 10-15 мкм.

Такой способ сборки датчика позволяет измерять пульсации давления на поверхности изделия без дренирования поверхности (Способ изготовления матричных емкостных датчиков давления. А.с. СССР G 01 L 7/08 N 1503472, 1985, авторы А.А. Казарян, И.И Чикин).

Недостатком этого способа сборки датчика является то, что датчик нельзя подключить ко внешней электрической цепи по дифференциальной схеме.

Задача настоящего изобретения - повышение надежности, помехозащищенности и расширение области применения.

Технический результат достигается тем, что в емкостном матричном датчике давления, содержащем диэлектрические пленки, соединенные в пакет, один из слоев пленок перфорирован отверстиями на участках и расположенных между обкладками конденсаторов двух других слоев пленок, на одной из поверхностей этих двух диэлектрических пленок сформированы обкладки конденсатора с выводами, а вокруг них боковые экраны, нижняя поверхность одной из пленок снабжена основным экраном и расположена на поверхности другой диэлектрической пленки, в него дополнительно введена четвертая диэлектрическая пленка, на обеих поверхностях сформированы обкладки с выводами и боковые экраны, на верхней поверхности экран, выводы и обкладки первой диэлектрической пленки защищены пленкой из диэлектрика,вторая диэлектрическая пленка перфорирована одной ячейкой, ячейки перфорации между собой и с атмосферой связаны канавками.

Технический результат достигается также тем, что в способе сборки емкостных датчиков давления, при котором формируют пакет из скрепленных между собой металлизированных и неметаллизированных диэлектрических пленок, выполняющих роль чувствительных элементов и экранов, в нем на поверхностях пленки наносят клей толщиной 8-16 мкм и выдерживают при 60-70oC в течение 6-10 мин, затем повышают температуру до 150-170oC и выдерживают 15-20 мин, охлаждают и при этой температуре пленки соединяют между собой, затем формируют пакет путем сжатия под давлением 2-3 МПа при 150-170oC в течение 120-160 мин и охлаждают, причем на изоляционный слой пленки наносят быстроотвердевающий клей на основе акрилатов бутадиенакрилонитрильного каучука, до металлизации слои полиимидной пленки подвергают термической обработке при 300oC с продолжительностью 10 мин, при 360oC - 5 мин, при 380oC - 2 мин, затем на верхней поверхности мембраны наносят полиамидокислотный лак, подвергают термической обработке 5-20 мин при 80-100oC, 5-10 мин при 140-160oC, 5-10 мин при 180-220oC и 5-15 мин при 280-320oC, охлаждают до 50-60oC, затем формируют отверстия перфорации и канавки и собирают из слов пленки пакет.

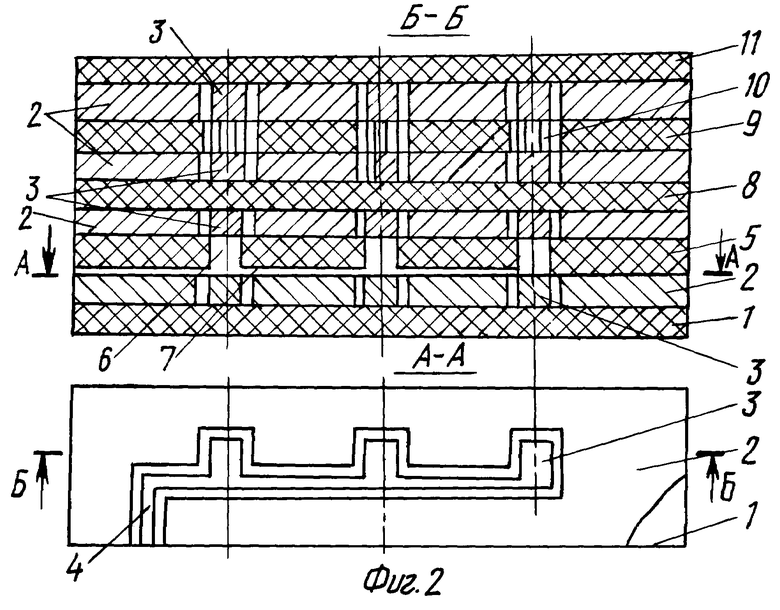

На фиг. 1 и 2 изображена конструкция датчика давления. Первый слой датчика состоит из основания, выполненного из металлизированной или фольгированной диэлектрической пленки 1 со сплошным экраном 2 (сеч. Б-Б фиг. 1). Второй слой из диэлектрической пленки 3 на верхней поверхности содержит экран 4, обкладки 5. Третий слой их диэлектрической пленки 6 перфорирован, содержит отверстия (ячейки) 7, канавки 8, 9 для связи ячейки перфорации с атмосферой (сеч. А-А Б-Б). На нижней и верхней поверхностях четвертого слоя из диэлектрической пленки 10 металлизированы выводы 11, экраны 4, обкладки 5. Для защиты чувствительных элементов от внешних воздействий они покрыты защитным слоем 12. Все слои между собой скреплены пленкой клея (сеч. Б-Б фиг. 1).

Первая диэлектрическая пленка 1 с экраном 2 предназначена для защиты ЧЭ датчика от электромагнитных помех в случае, когда пакет датчика наклеивается на поверхность неметаллических изделий или в случае, если схема соединения датчика с аппаратурой осуществляется при изоляции датчика от изделия, а изделия электрически соединены с общей шиной местного заземления. Соединение ячеек перфорации 7 между собой канавкой 8 и 9 с атмосферой позволяет подключить датчик в дифференциальную схему внешней цепи через выводы 11. ЧЭ датчика состоит из обкладок 5 и пленок 6, 10.

Четвертая диэлектрическая пленка 10 является мембраной обоих ЧЭ с газообразным и твердым диэлектриком.

Датчик отличается тем, что в нем на поверхности третьей диэлектрической пленки отверстия (ячейки) перфорации соединены между собой канавками и расположены между обкладками конденсаторов, находящимися на нижней поверхности четвертого слоя и нижней поверхности второго слоя диэлектрической пленки, при этом диаметр ячейки перфорации с одним отверстием между обкладками конденсатора выбирают равным или меньшим ширины обкладки конденсатора.

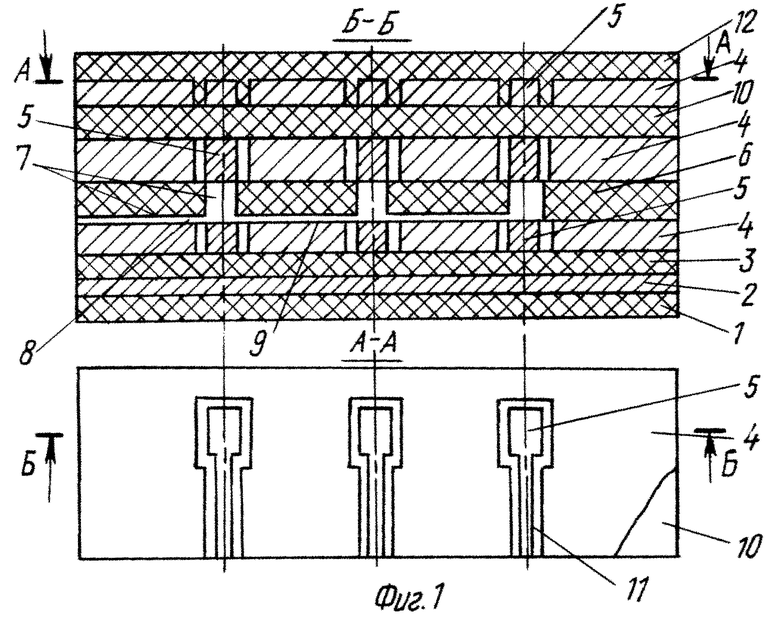

На фиг. 2 датчик имеет слой 1 (сеч. А-А, Б-Б), экран 2, обкладки 3 конденсатора, вывод 4, перфорированный второй слой 5 с ячейками перфорации 6, канавкой 7 между ячейками (сеч. Б-Б); на третьем слое диэлектрической пленки 8 на нижней и верхней поверхностях металлизированы экран 2, обкладки 3; на верхней поверхности четвертого слоя 9 диэлектрической перфорированной пленки 10 находятся ячейки перфорации, на нижней поверхности пятого слоя 11 сформированы экран 2, обкладки 3 (сеч. Б-Б). Металлизацию пленок осуществляют методом термического испарения в вакууме из комбинации трех масок. Во втором диэлектрическом слое 5 образование ячейки перфорации 6 с одним отверстием под обкладками 3 позволяет упростить связь ячеек между собой, с канавкой 7 и с атмосферой.

Такое конструктивное использование датчика тоже позволяет подключить его в дифференциальную схему.

Рациональные размеры обкладок конденсаторов в условиях аэродиначеских экспериментов находятся в пределах 4х6 - 6х9 мм. При этом ячеек перфорации 10 под обкладками диаметром от 0,5 до 3 мм несколько штук, а диаметр ячейки перфорации 6 выбирают от 3 до 6 мм. В зависимости от условия применения и уровня измеряемого давления размеры ЧЭ датчика могут быть увеличены десятикратно и больше.

Область применения этих датчиков расширяется за счет использования в дифференциальной схеме соединения с электронной аппаратурой. При таком соединении повышается помехоустойчивость выходной цепи от электромагнитных и синфазных помех.

Предлагаемый способ реализуют следующим образом.

Первый цикл. До металлизации слои полиимидной пленки подвергают термической обработке при 300oC с продолжительностью 10 мин, при 360oC - 5 мин, при 380oC - 2 мин. Такая термическая обработка слоев пленки позволяет получить образцы пленок без усадки.

Второй цикл. Вакуумная металлизация пленок через маску или сплошная металлизация, затем образуют обкладки конденсаторов с выводами путем электрической гравировки.

Третий цикл. Заготовка всех пленок одновременно по заданному образцу модели.

Четвертый цикл. На верхней поверхности четвертой пленки 10 (мембраны), обтекаемой потоком газа (фиг. 1), наносят полиамидокислотный лак, затем подвергают термической обработке в следующих режимах: 5-20 мин при 80-100oC, 5-10 мин при 140-160oC, 5-10 мин при 180-220oC и 5-15 мин при 280-320oC.

Пятый цикл. Пайка токосъемных выводов и формирование канавок для поддержания связи ячейки перфорации с атмосферой. Одновременно с пайкой формируют пакет для перфорации пленок следующим образом: на обе поверхности пленки наносят липкий клей толщиной 8-16 мкм, не высыхающий в течение нескольких дней; затем эту пленку закладывают между слоями антиадгезионной бумаги, перфорируют специальным перфоратором по заданному размеру.

Шестой цикл. Перфорированную и остальные пленки, содержащие слои клея, подвергают следующей предварительной термической обработке: пленки выдерживают при 60oC в течение 6 мин, при 65oC - 8 мин, при 70oC - 10 мин. Затем повышают температуру до 150-170oC и выдерживают в течение 15-20 мин, охлаждают от 50-60oC и формируют пакет.

Седьмой цикл. Сформированный пакет выдерживают под давлением 2-3 МПа в течение 120-160 мин при 150-170oC. Датчик после термической обработки охлаждают до 50-60oC.

Восьмой цикл. На поверхности изоляционной пленки и на поверхности изделия (модели) наносят клей на основе акрилатов бутадиенакрилонитрильного каучука и целевых добавок, двухкомпонентный, холодного отверждения, быстроотверждаемый.

С этой целью в качестве связующего звена между пакетом датчиков и изделием используют клей, например, марки ГИПК-13-14. В качестве липкого клея между слоями пленок используют клей марки ГИПК-22-25, ГИПК-22-26А.

Принцип работы датчика

При изменении давления P наблюдается прогиб и деформация диэлектрической пленки 10 внутри отверстий 7 (фиг. 1) и пленок 11, 8 внутрь отверстий 10, 6 соответственно (фиг. 2). При этом соответственно электрическая емкость C изменяется пропорционально давлению на величину Δc. При этом выходное напряжение ΔU, снимаемое с датчика, пропорционально напряжению поляризации и соотношению Δc/c. Напряжение поляризации подают к выводу обкладок 5 на нижней поверхности пленки 10. Выходное напряжение снимают между обкладок 5 на нижней поверхности пленки 10 выводами 11 обкладок 5 на верхней поверхности пленки 3.

С этой целью в ЦАГИ были проведены принципы подключения датчика в дифференциальной схеме. Конструкция датчика также позволила соединить ЧЭ в схеме четырехдиодного емкостного моста, подать напряжение поляризации переменного тока на несущей частоте, что позволило уменьшить влияние внешних воздействий. За счет ликвидации влияния помех увеличивается нижний диапазон измерения давления до 0,1 Па.

Такое конструктивное решение датчика повышает технико-экономическую эффективность, сокращаются трудовые и материальные затраты. Датчики могут найти применение в акустике, аэродинамике, аэроупругости, машиностроении, энергетике.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1998 |

|

RU2152014C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2161784C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕМКОСТНОГО ДАТЧИКА ПУЛЬСАЦИЙ ДАВЛЕНИЯ | 1999 |

|

RU2159416C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1998 |

|

RU2152012C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕМБРАНЫ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАНЫ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ | 1999 |

|

RU2157978C1 |

| ПИРОЭЛЕКТРИЧЕСКИЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2157979C1 |

| ЕМКОСТНОЙ ДАТЧИК ДАВЛЕНИЯ | 2000 |

|

RU2179308C1 |

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1996 |

|

RU2116636C1 |

| СПОСОБ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1994 |

|

RU2082132C1 |

| ЕМКОСТНЫЙ МАТРИЧНЫЙ ДАТЧИК ДАВЛЕНИЯ | 1992 |

|

RU2018099C1 |

Изобретение относится к измерительной технике и может быть использовано для измерения давления в различных отраслях народного хозяйства. Датчик содержит две группы чувствительных элементов давления. В одной из групп чувствительных элементов, содержащей мембрану и обкладки конденсаторов, образующей емкостный датчик, ячейки под мембраной перфорированной диэлектрической пленки соединены между собой и с атмосферой канавками. Датчик собран на базе твердого и газообразного диэлектриков для обеспечения возможности подключения датчика в дифференциальную схему к внешней электрической цепи. Способ сборки включает режимы стабилизации параметров полиимидной пленки, режимы ее термической обработки и перфорации. 2 с.п.ф-лы, 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНЫХ ЕМКОСТНЫХ ДАТЧИКОВ ДАВЛЕНИЯ | 1987 |

|

SU1503472A1 |

| RU 2055334 C1, 27.02.1996 | |||

| ЕМКОСТНЫЙ ДАТЧИК ДАВЛЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2010199C1 |

| DE 19640960 A1, 09.04.1998. | |||

Авторы

Даты

2001-05-10—Публикация

1999-10-18—Подача