Изобретение относится к области порошковой металлургии и может быть применено для получения деталей с повышенными физико-механическими и эксплуатационными свойствами, изготовляемых из низколегированных порошковых материалов на основе железа.

Известен способ термической обработки изделий из порошковых материалов с нагревом до температуры 750÷900°С (в соляной ванне) и последующем охлаждением в воде или масле и отпуске в интервале температур 200÷500°С (Термическая обработка спеченных материалов. Экспресс-информация. Серия 28. Выпуск №2, 1975 г.).

Недостатком способа является ограниченность технологических возможностей из-за проникновения солей в термообработанные образцы с высокой пористостью.

Наиболее близким к предложенному решению является способ термической обработки спеченных изделий [А.С. №598695, бюл. №11, 14.03.78], включающий нагрев под закалку в соляных ваннах, охлаждение, отпуск и отмывку, а перед нагревом под закалку изделия пропитывают органическим веществом.

Недостатком этого способа является то, что в процессе термической обработки механические свойства деталей получаются низкими из-за образования в результате обработки неоднородной структуры материала.

Техническим результатом предлагаемого изобретения является использование двойной закалки для повышения прочностных свойств деталей из порошковых материалов на основе железа.

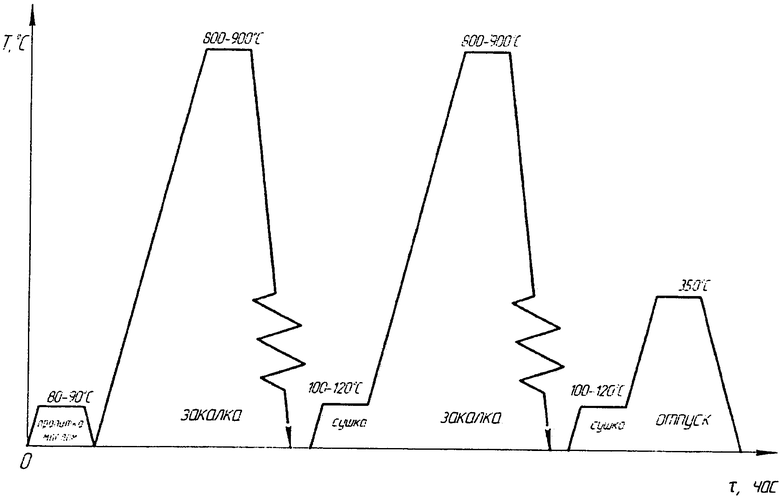

Задача решается тем, что в способе термического упрочнения изделий из порошковых материалов на основе железа, включающем пропитку изделий маслом при температуре 80÷90°С, закалку путем нагрева в соляной ванне до температуры 800÷900°С и резкого охлаждения, сушку горячим воздухом с температурой 100÷120°С и отпуск при температуре 350°С, закалку и сушку осуществляют двукратно.

На чертеже представлен график термической обработки.

Способ осуществляют в следующей последовательности. Изделия пропитывают маслом при температуре 80÷90°С и нагревают в соляной ванне в расплаве солей 70% BaCl2+30% NaCl до температуры 800÷900°С с последующим резким охлаждением и сушкой при температуре 100÷120°С. Повторно нагревают в соляной ванне в расплаве солей 70% BaCl2+30% NaCl до температуры 800÷900°С с последующим резким охлаждением и сушкой при температуре 100÷120°С, а затем проводят отпуск при температуре 350°С.

Термическую обработку проводили в соответствии с графиком, приведенном на чертеже.

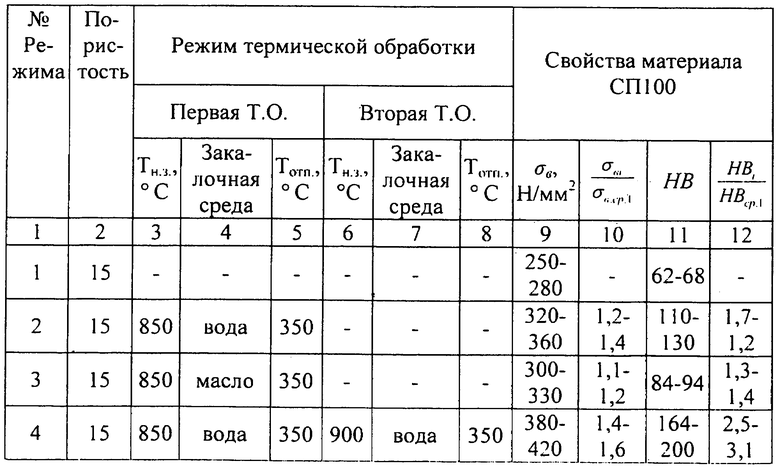

Данные по определению физико-механических свойств термообработанных материалов различного состава и пористости сведены в таблицу.

Для конкретного выполнения способа взяли материал СП 100-2 (пористость 15%), который после спекания имеет предел прочности на растяжение 250÷280 Н/мм2 и твердость 62÷68 единиц НВ. После однократной термической обработки (температура нагрева под закалку 850°С, охлаждение в воде и отпуск при температуре 350°С в течение 15 мин) по режиму 2 предел прочности на растяжение увеличился до 320÷360 Н/мм2, а твердость до 110÷130 единиц НВ. Двукратная закалка по режиму 12 позволила получить предел прочности на растяжение 410÷440 Н/мм2, а твердость 174÷193 единицы НВ. Двукратная закалка по режиму 14 материала СП 100 с пористостью 20% позволила получить предел прочности на растяжение 310÷330 Н/мм2 и твердость 93÷101 единиц НВ, что сопоставимо с результатами однократной закалки материала с пористостью 15%.

Таким образом, предлагаемый способ позволяет получать повышенные физико-механические свойства по сравнению традиционными (однократная закалка) методами термической обработки.

Использование предложенного способа по сравнению с прототипом позволяет значительно, в 1,7÷1,8 раза, увеличить предел прочности на растяжение и в 2,6÷2,8 раза твердость (режим 6) по отношению к исходным данным и соответственно в 1,5÷1,6 и 1,4÷1,5 раза по отношению к однократной закалке (режим 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки режущего инструмента из карбидсодержащих твердых сплавов | 2020 |

|

RU2733081C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ БОЙКОВ И ТЯЖЕЛОНАГРУЖЕННЫХ ШТАМПОВ | 2012 |

|

RU2471878C1 |

| Способ термической обработки стали | 1982 |

|

SU1133306A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1994 |

|

RU2081191C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СПЕЧЕННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2477200C1 |

| СПЛАВ, ИЗДЕЛИЕ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ ПОЛУЧЕНИЯ | 2013 |

|

RU2647960C2 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ ЛИСТОВ С ИЗНОСОСТОЙКИМ НАПЛАВЛЕННЫМ СЛОЕМ | 2012 |

|

RU2501634C1 |

| СПОСОБ УПРОЧНЕНИЯ КОРПУСА РЕЗЦА ДОРОЖНОЙ ФРЕЗЫ ИЗ КОНСТРУКЦИОННОЙ ЛЕГИРОВАННОЙ СТАЛИ 30ХГС НИТРОЦЕМЕНТАЦИЕЙ | 2024 |

|

RU2834109C1 |

Изобретение относится к порошковой металлургии, в частности к получению деталей из низколегированных порошковых материалов на основе железа с повышенными физико-механическими и эксплуатационными свойствами. Детали пропитывают маслом при температуре 80-90°С и закаливают путем нагрева в интервале температур 800-900°С в соляной ванне и последующего резкого охлаждения. После закалки проводят сушку горячим воздухом с температурой 100-120°С, причем закалку и сушку осуществляют дважды и последующий отпуск в соляной ванне при температуре 350°С. Обеспечивается повышение прочностных свойств. 1 ил., 1 табл.

Способ термического упрочнения изделий из порошковых материалов на основе железа, включающий пропитку изделий маслом при температуре 80-90°С, закалку путем нагрева в соляной ванне до температуры 800-900°С и резкого охлаждения, сушку горячим воздухом с температурой 100-120°С и отпуск при температуре 350°С, при этом закалку и сушку осуществляют двухкратно,

| Способ термической обработки спеченных изделий | 1975 |

|

SU598695A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННОГО МЕТАЛЛООБРАБАТЫВАЮЩЕГО ИНСТРУМЕНТА НА ЖЕЛЕЗНОЙ ОСНОВЕ | 2003 |

|

RU2287404C2 |

| Способ изготовления спеченных изделий на основе железа | 1990 |

|

SU1770089A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Устройство для укладки в ящик штучных изделий | 1978 |

|

SU722796A2 |

Авторы

Даты

2013-06-27—Публикация

2011-10-24—Подача