Изобретение относится к области машиностроения, преимущественно к способам термического упрочнения изделий порошковой металлургии, в частности к изделиям из карбидсодержаших твердых сплавов, применяемым для холодной и горячей механической обработки металлов и сплавов, например, резанием.

Известен способ термической обработки изделий из карбидсодержаших твердых сплавов с помощью закалки [Лошак М.Г. Прочность и долговечность твердых сплавов. - Киев: Наукова думка, 1984. - 218 с.], при котором температура закалки всегда выбирается ниже температуры эвтектики компонентов твердого сплава: монокарбида вольфрама и цементирующей кобальтовой связки. Недостатками известного способа являются малая степень упрочнения режущих пластин из твердых сплавов и низкая стойкость их к воздействию ударных нагрузок.

Наиболее близким к заявляемому способу является способ термообработки спеченного твердого сплава, включающий нагрев до 1200 оС и охлаждение в масле, отличающийся тем, что, с целью повышения стойкости твердосплавного инструмента и упрощения способа, охлаждение проводят до температуры не выше 700 оС, после чего осуществляют повторный нагрев до 1150-1200 оС, выдерживают при этой температуре 2-3 мин и охлаждают в масле [Авторское свидетельство SU 1238890 заяв. 06.07.84, опубл.23.06.86. Бюл. № 23. М.Т. Тихонов, А.Н. Кириллов, А.А. Долбещенков, В.Г.Мамаев (прототип)].

Таким образом, выбор оптимальной температуры нагрева 1200 оС обусловлен тем, что при превышении этой величины увеличивается хрупкость твердого сплава и происходит выкрашивание режущей кромки, а при нагреве до температуры ниже 1200 оС нет значительного повышения прочности твердого сплава. Недостатками известного способа являются:

- относительно малая степень упрочнения режущих пластин из твердых сплавов:

- низкая стойкость режущих пластин из твердых сплавов к воздействию ударных нагрузок.

Заявляемое изобретение направлено на увеличение степени упрочнения и стойкости к воздействию ударных нагрузок.

Техническим результатом предлагаемого изобретения является повышение стойкостных свойств карбидсодержащих твердых сплавов введением подогрева перед окончательным нагревом и отпуском карбидсодержащих сплавов после повторного нагрева, что увеличивает стойкость карбидсодержащих твердых сплавов.

Техническая задача решается тем, что способ термической обработки режущего инструмента из карбидсодержащих твердых сплавов, включающий закалку и отпуск спеченных твердых сплавов, отличающийся тем, что после спекания производят подогрев в соляной печи-ванне С-35 при температуре 800 ºС, выдержка 2 минуты, затем нагрев в ванне при температуре 1150 ºС, выдержка 4 минуты, с последующим охлаждением на воздухе, затем повторный подогрев в соляной печи-ванне С-35 при температуре 800 ºС , выдержка 2 минуты, затем окончательный нагрев в ванне при температуре 1150 ºС, выдержка 4 минуты, с последующим охлаждением на воздухе и отпуск в соляной ванне Н-495 при температуре 600 ºС в течении 30 минут однократно.

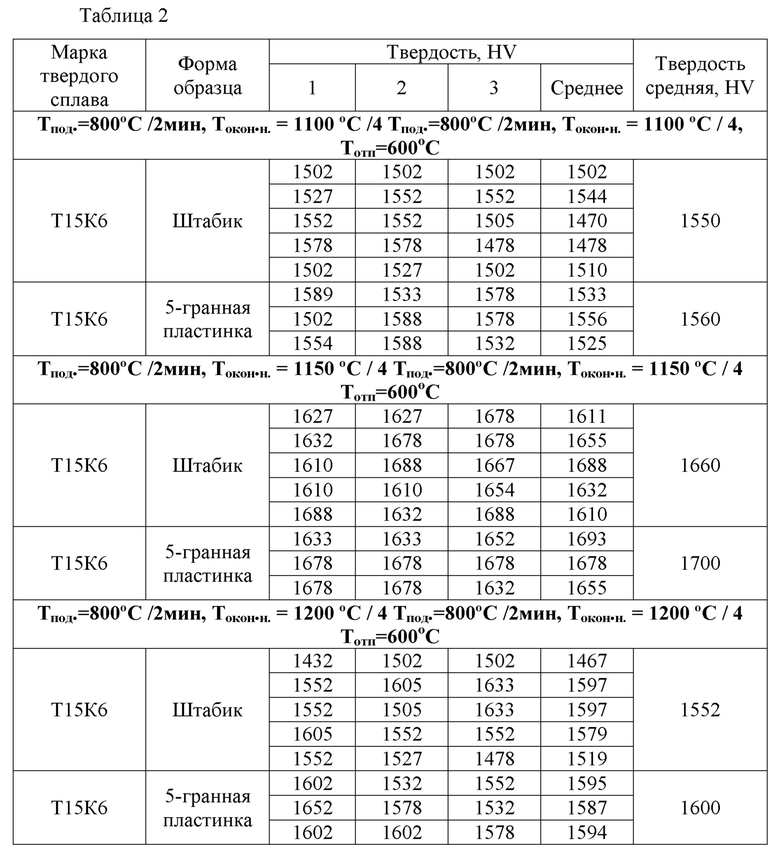

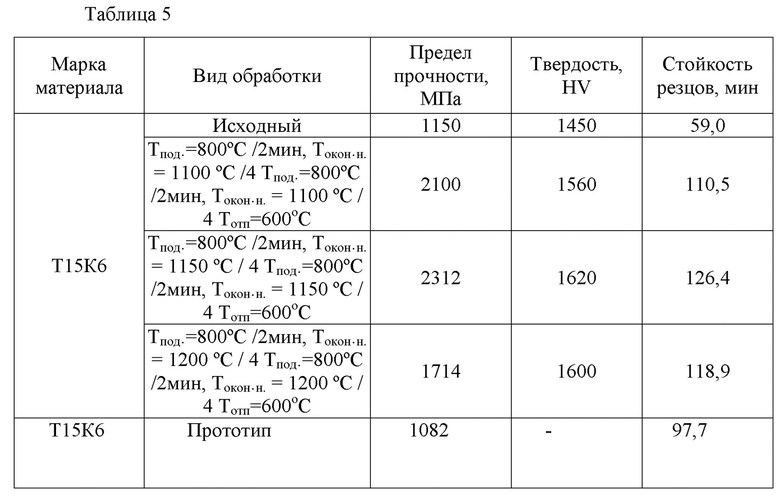

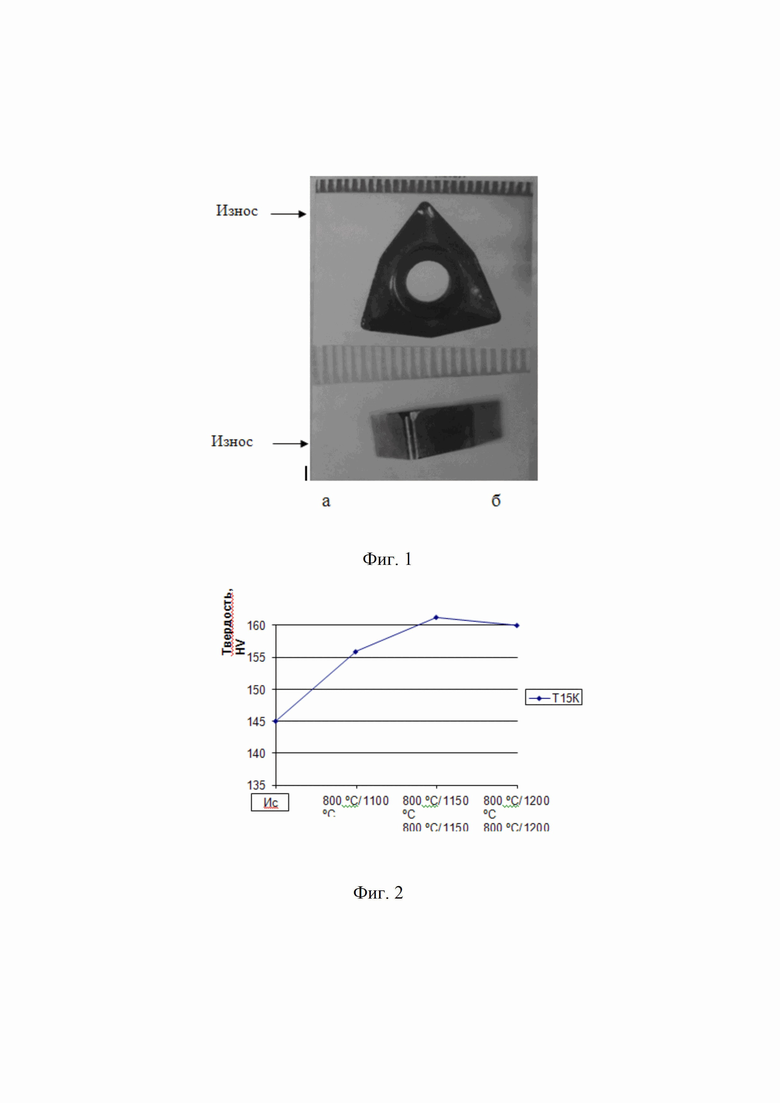

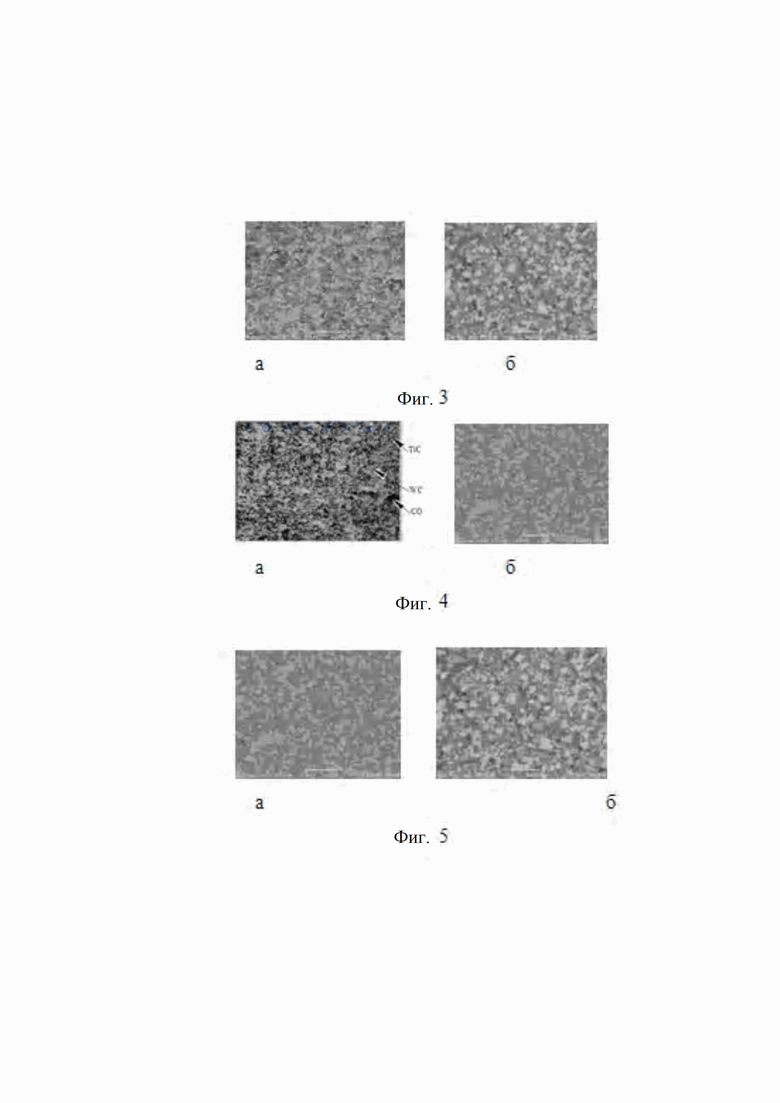

Для пояснения способа на фиг.1 показан внешний вид твердосплавных пластин Т15К6 с износом, увеличение 1:1, на фиг.2 показан график изменения твердости твердосплавных пластин Т15К6 в зависимости от температуры окончательного нагрева под закалку, на фиг.3 показана микроструктура твердого сплава Т15К6 после Тпод.=800ºС /2мин, Токон.н. = 1100 ºС /4 Тпод.=800ºС /2мин, Токон.н. = 1100 ºС / 4 Тотп=600оС, 1560 НV, износ 0,16 мм., а – увеличение 640, б – увеличение 1280, на фиг.4 - микроструктура твердого сплава Т15К6 после Тпод.=800ºС /2мин, Токон.н. = 1150 ºС /4 Тпод.=800ºС /2мин, Токон.н. = 1150 ºС / 4 Тотп=600оС, 1620НV, износ 0,1 мм., а – увеличение 640, б – увеличение 1280, на фиг.5- микроструктура твердого сплава Т15К6 после Тпод.=800ºС /2мин, Токон.н. = 1200 ºС /4 Тпод.=800ºС /2мин, Токон.н. = 1200 ºС / 4 Тотп=600оС, 1600 НV, износ 0,1 мм. а – увеличение 640, б – увеличение 1280, на фиг.6 - микроструктура излома твердого сплава после Тпод.=800ºС /2мин, Токон.н. = 1100 ºС /4 Тпод.=800ºС /2мин, Токон.н. = 1100 ºС / 4 Тотп=600оС, 1560 НV, износ 0,16 мм., а – увеличение 640, б – увеличение 1280, на фиг.7 - микроструктура излома твердого сплава Т15К6 после Тпод.=800ºС /2мин, Токон.н. = 1150 ºС /4 Тпод.=800ºС /2мин, Токон.н. = 1150 ºС / 4 Тотп=600оС, 1620НV, износ 0,1 мм., а – увеличение 640, б – увеличение 1280, на фиг.8 - микроструктура излома твердого сплава Т15К6 после Тпод.=800ºС /2мин, Токон.н. = 1200 ºС /4 Тпод.=800ºС /2мин, Токон.н. = 1200 ºС / 4 Тотп=600оС, 1600 НV, износ 0,1 мм. а – увеличение 640, б – увеличение 1280.

Способ осуществляют следующим образом:

После спекания твердосплавных платин марки Т15К6 проводили термическую обработку в следующей последовательности:

1. Пластины поместили в ванну подогрева 28% NaCl + 72 % BaCl2 для нагрева до 800 оС в течение 2 минут.

2. Пластины переместили в ванну нагрева 100 % BaCl2 и выдержали 4 минуты, при температуре 1150 0С.

3. Последующее охлаждение на воздухе.

4. Пластины поместили в ванну подогрева 28% NaCl + 72 % BaCl2 для нагрева до 800 оС в течение 2 минут.

5. Пластины поместили в ванну нагрева 100 % BaCl2 и выдержали 4 минуты, при температуре 1150 0С.

6. Последующее охлаждение на воздухе.

7. Отпуск при 600 оС в течение 30 минут, однократно.

8. После термообработки проводили исследование свойств твердых сплавов марки Т15К6: измерение твердости, прочности при изгибе , микроструктуры (таблица1, 2 и фиг.2).

Таблица 1

материала

Характеристика исследуемых образцов после термической обработки в печах-ваннах приведены в таблице 3.

Таблица 3

Результаты исследований на данном этапе показали, что двойной термическую обработку с подогревом и отпуском эффективно проводить для сплава Т15К6. С повышением температуры окончательного нагрева предел прочности и твердость повышаются. Лучший режим термической обработки при Тпод.=800 ºС /2мин, Токон.н. = 1150 ºС / 4 Тпод.=800 ºС /2мин, Токон.н. = 1150 ºС / 4, Тотп=600 оС . Прочность увеличилась примерно на 36 %.

После проведения двойной термическую обработку с подогревом и отпуском твёрдого сплава Т15К6 при различных температурах были приготовлены шлифы и изучены микроструктуры данного сплава при различных увеличениях.

Твёрдый сплав Т15К6 при увеличении температуры окончательного нагрева меняет свою структуру следующим образом: измельчаются карбидные включения и увеличивается количество тёмной фазы -β-кобальт, что ведёт к повышению твёрдости и прочности образцов (фиг.3 Микроструктура твердого сплава Т15К6 после окончательного нагрева при температуре 1100 °С, 1560 НV, износ 0,16 мм., фиг.4. Микроструктура твердого сплава Т15К6 после окончательного нагрева при температуре 1150 °С, 1680 НV, износ 0,14 мм., фиг.5. Микроструктура твердого сплава Т15К6 окончательного нагрева при температуре 1200 °С, 1600 НV, износ 0,18 мм, фиг.6 Микроструктура излома твердого сплава после Тпод.=800ºС /2мин, Токон.н. = 1100 ºС /4 Тпод.=800ºС /2мин, Токон.н. = 1100 ºС / 4 Тотп=600оС, 1560 НV, износ 0,16 мм., а – увеличение 640, б – увеличение 1280, фиг.7 Микроструктура излома твердого сплава Т15К6 после Тпод.=800ºС /2мин, Токон.н. = 1150 ºС /4 Тпод.=800ºС /2мин, Токон.н. = 1150 ºС / 4 Тотп=600оС, 1620НV, износ 0,1 мм., а – увеличение 640, б – увеличение 1280, фиг.8 Микроструктура излома твердого сплава Т15К6 после Тпод.=800ºС /2мин, Токон.н. = 1200 ºС /4 Тпод.=800ºС /2мин, Токон.н. = 1200 ºС / 4 Тотп=600оС, 1600 НV, износ 0,1 мм. а – увеличение 640, б – увеличение 1280).

Влияние температуры двойной термическую обработку с подогревом и отпуском на износ поверхности (таблица 4) твёрдого сплава Т15К6 изучен в следующей серии экспериментов. Испытания резанием проводили по 20 проходов торцовым точением по режиму: при глубине резания 1 мм, подаче 0,2 мм/об, частоте вращения шпинделя 250 об/мин. Длительность 1 прохода составляет 1,5 минуты. Испытания необходимо проводить на заготовке из стали 45 диаметром 140 мм, длиной 200 мм с просверленным отверстием диаметром 20 мм (марку и размер заготовки можно согласовать с заводскими условиями). Определяем среднее количество проходов, сделанных резцом с упрочненными пластинами до переточки. С повышением температуры окончательного нагрева с 1100 ºС до 1200 ºС снизился в 4 раза износ шлифовальной грани твёрдого сплава Т15К6 с 0,38 до 0,1, что указывает на положительное влияние двойной термическую обработку с подогревом и отпуском на износ данного вида сплава.

Таблица 4

материала

прочности, МПа

НV

Проанализировали результаты проведённых экспериментальных работ по повышению физико-механических и эксплуатационных свойств твёрдых сплавов и дали сравнение с прототипом (таблица 5). Была проведена двойная закалка с изменением температуры окончательного нагрева под закалку 1100 ºС, 1150 ºС, 1200 ºС. Твёрдость изменилась в интервале 1450 – 1680 HV, предел прочности повысился от 28 до 36 %, износ уменьшился в 2 – 5 раза, стойкость резцов увеличилась в 2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки спеченного твердого сплава Т15К6 термоциклированием | 2021 |

|

RU2758706C1 |

| Способ термической обработки режущих пластин из твердого сплава Т5К10 | 2021 |

|

RU2759107C1 |

| Способ обработки режущих пластин из твердого сплава Т15К6 | 2022 |

|

RU2784901C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ КАРБИДСОДЕРЖАЩИХ СПЛАВОВ ВОЛЬФРАМОВОЙ (ВК) И ТИТАНО-ВОЛЬФРАМОВОЙ (ТК) ГРУПП | 2013 |

|

RU2528539C1 |

| ЛЕГИРОВАННЫЕ СТАЛИ И ИНСТРУМЕНТЫ ИЛИ ДЕТАЛИ, ИЗГОТОВЛЕННЫЕ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2420602C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА С НАПАЯННОЙ ТВЕРДОСПЛАВНОЙ ПЛАСТИНОЙ | 2013 |

|

RU2517093C1 |

| Способ получения пластины из твердого сплава ВК8 для режущего инструмента | 2022 |

|

RU2784905C1 |

| Способ упрочнения режущего инструмента из карбидсодержащих сплавов методом непрерывного лазерного воздействия | 2018 |

|

RU2688104C1 |

| Способ термической обработки изделий легированных сталей и сплавов | 1986 |

|

SU1379325A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ СТАЛЬНЫХ ФАБРИКАТОВ | 2010 |

|

RU2442830C1 |

Изобретение относится к области металлургии, в частности к изделиям из карбидсодержащих твердых сплавов, применяемым для холодной и горячей механической обработки металлов и сплавов, например, резанием. Способ термической обработки режущей пластины из спеченного карбидсодержащего твердого сплава включает закалку и отпуск. Проводят двойную закалку, включающую сначала подогрев режущей пластины в соляной печи-ванне до температуры 800°С с выдержкой 2 мин, перенос в соляную ванну и нагрев до температуры 1150°С с выдержкой 4 мин и последующее охлаждение на воздухе, а затем повторный подогрев в соляной печи-ванне до температуры 800°С с выдержкой 2 мин, перенос в соляную ванну и окончательный нагрев до температуры 1150°С с выдержкой 4 мин и последующее охлаждение на воздухе, отпуск проводят однократно в соляной ванне при температуре 600°С в течение 30 мин. Обеспечивается повышение прочности и твердости карбидсодержащих твердых сплавов, а также стойкость резцов, выполненных из таких сплавов. 8 ил., 5 табл.

Способ термической обработки режущей пластины из спеченного карбидсодержащего твердого сплава, включающий закалку и отпуск, отличающийся тем, что проводят двойную закалку, включающую сначала подогрев режущей пластины в соляной печи-ванне до температуры 800°С с выдержкой 2 мин, перенос в соляную ванну и нагрев до температуры 1150°С с выдержкой 4 мин и последующее охлаждение на воздухе, а затем повторный подогрев в соляной печи-ванне до температуры 800°С с выдержкой 2 мин, перенос в соляную ванну и окончательный нагрев до температуры 1150°С с выдержкой 4 мин и последующее охлаждение на воздухе, отпуск проводят однократно в соляной ванне при температуре 600°С в течение 30 мин.

| Способ термообработки спеченного твердого сплава | 1984 |

|

SU1238890A1 |

| Способ термической обработки спеченных твердых сплавов | 1975 |

|

SU614889A1 |

| Способ изготовления спеченных изделий на основе железа | 1990 |

|

SU1770089A1 |

| Способ термической обработки спеченных изделий | 1975 |

|

SU598695A1 |

| CN 106399794 B, 10.10.2017 | |||

| JP 61144229 A, 01.07.1986. | |||

Авторы

Даты

2020-09-29—Публикация

2020-02-11—Подача