Область техники, к которой относится изобретение

Настоящее изобретение относится к метакриловой смоле, литому изделию из нее, и способу получения метакриловой смолы.

Уровень техники

Метакриловые смолы, представленные полиметилметакрилатом (ПММК), вследствие их высокой прозрачности широко применяются во многих областях, таких как оптические материалы, автомобильные запчасти, строительные материалы, линзы, предметы домашнего обихода, офисная оргтехника, и осветительные устройства.

В частности, в последнее время развивается применение метакриловых смол в автомобильной промышленности и в оптических материалах, например, в качестве световодных пластин и пленки для жидкокристаллических дисплеев, и ожидается их возрастающее использование в таких областях применения, для которых ранее считалось достаточно сложным осуществление литья и переработки с применением обычных метакриловых смол.

Например, при литьевом прессовании тонкого литого изделия большого размера, в случае недостаточной текучести смолы, будет невозможно осуществить литье вследствие недостаточной величины давления литья, и будет увеличиваться искажение формы литого изделия. Следовательно, желательной является высокая текучесть, которая позволяет осуществлять литье даже в том случае, когда является низкой величина давления литья. С другой стороны, существует необходимость в дальнейшем улучшении стойкости метакриловых смол к действию растворителей и повышении их механической прочности, при сохранении неокрашенной в какие-либо тона прозрачности, которой обладают метакриловые смолы, и пригодности получаемых смол к переработке.

Общеизвестные методы улучшения механической прочности и литьевых свойств метакриловой смолы традиционно включают обеспечение текучести за счет метакриловой смолы с низкой молекулярной массой, и обеспечение механической прочности за счет метакриловой смолы, имеющей высокую молекулярную массу или плотносшитую структуру.

В публикациях по этому вопросу описана технология, в которой смешивают в расплавленном состоянии высокомолекулярную и низкомолекулярную метакриловую смолу (например, в Патентном документе 1), технология, в которой проводят сополимеризацию образуемой низкомолекулярной метакриловой смолой с большим количеством другого винильного мономера (например, в Патентном документе 2), технология, в которой расширяют молекулярно-массовое распределение путем получения плотносшитой метакриловой смолы с использованием полифункционального мономера (например, в Патентном документе 3), и технология, в которой, при сохранении механической прочности, улучшают текучесть по сравнению с обычной метакриловой смолой путем использования метода многостадийной полимеризации (например, в Патентном документе 4).

Список цитируемых материалов

Патентный документ

Патентный документ 1: Japanese Patent Publication No. 1-22865

Патентный документ 2: Japanese Patent Laid-Open No. 4-277545

Патентный документ 3: Japanese Patent Laid-Open No. 9-207196

Патентный документ 4: WO 2007/060891 Pamphlet

Сущность изобретения

Задачи, решаемые изобретением

Так как в изобретении, описанном в Патентном документе 1, раздельно получают полимеризацией две метакриловые смолы с разными молекулярными массами и затем их смешивают, то, следовательно, существует проблема неоднородности молекулярной массы в объеме смолы вследствие недостаточного смешения, в результате чего в процессе экструзии получают нестабильные непрерывные заготовки.

Кроме того, в изобретении, описанном в Патентном документе 2, является недостаточной текучесть получаемой метакриловой смолы. В результате чего возникает проблема, связанная с тем, что для повышения текучести необходимо увеличивать количество другого винильного мономера, который способен образовывать сополимер с метилметакрилатом, но при этом обычно ухудшается стойкость против теплового старения и механическая прочность, вследствие чего не достигается разумного соотношения между текучестью, механической прочностью и стойкостью против теплового старения.

Кроме того, в изобретении, описанном в Патентном документе 3, возникает проблема, заключающаяся в том, что в случае содержания слишком большого количества полифункционального мономера, ухудшается равномерность смешения, и как следствие, ухудшается внешний вид литого изделия, в то время как в случае содержания слишком малого количества полифункционального мономера не достигаются эффекты улучшения текучести и сохранения механической прочности, и, кроме того, очень сложно регулировать содержание полифункционального мономера.

Более того, в изобретении, описанном в патентном документе 4, текучесть получаемого полимера является хорошей, но увеличивается удельная поверхность получаемой полимеризацией смолы, и происходит накопление электрического заряда вследствие статического электричества. Кроме того, составляет большую величину угол естественного откоса получаемых полимеризацией частиц смолы, вследствие чего в процессе экструзии или операции литья нестабильно происходит добавление полимера в процессе загрузки смолы в питатель. Это может вызывать такие проблемы, как обрыв экструдируемых заготовок, или невозможность добавления смолы до тех пор, пока не нанести соответствующим образом удар по питателю или подвергнуть питатель сотрясению. Кроме того, могут, например, образовываться агломераты из слипшихся друг с другом частиц смолы. При увеличении количества агломератов происходит не только снижение выхода, но также возникают и другие проблемы, такие как снижение производительности вследствие закупорок, вызванных налипанием агломератов внутри трубопроводов, и ухудшение цветового тона получаемой смолы.

Исходя из описанных выше проблем известного уровня техники, задачей настоящего изобретения является разработка метакриловой смолы, которая имеет отличную неокрашенную в какие-либо тона прозрачность, высокую текучесть расплава смолы, высокую стойкость к ударным нагрузкам, и стойкость к действию растворителей, а также низкое содержание агломератов и небольшой угол естественного откоса для частиц смолы.

Средства решения задач

В результате проведенного авторами тщательного исследования с целью решения описанных выше проблем известного уровня техники и было создано настоящее изобретение.

А именно, настоящее изобретение состоит в следующем.

[1] Метакриловая смола, включающая:

от 80 до 99,5% по массе мономерного звена эфира метакриловой кислоты; и

от 0,5 до 20% по массе другого винильного мономерного звена, сополимеризующегося, по меньшей мере, с одним из эфиров метакриловой кислоты,

где метакриловая смола удовлетворяет следующим условиям (I)-(III):

(I) имеет измеренную с помощью гельпроникающей хроматографии (ГПХ) средневесовую молекулярную массу от 60000 до 300000;

(II) имеет содержание компонента с молекулярной массой 1/5 или менее от пиковой молекулярной массы (Mp), полученной из кривой элюирования при гельпроникающей хроматографии, при этом указанное содержание составляет от 7 до 40% от степени расширения площади области, полученной из кривой элюирования при гельпроникающей хроматографии; и

(III) имеет угол естественного откоса от 20 до 40º.

[2] Метакриловая смола согласно приведенному выше пункту [1], где, при испытании слоистого материала из четырех кусочков метакриловой смолы с размерами 3 мм толщиной, 20 мм шириной и 220 мм длиной, изменение в показателе пожелтения по длине материала, измеренное согласно индустриальному стандарту Японии JIS T7105, составляет 30 или менее.

[3] Метакриловая смола согласно приведенным выше пунктам [1] или [2], где метакриловая смола имеет содержание влаги, измеренное по методу Фишера, от 0,1 до 1,0% по массе.

[4] Метакриловая смола согласно любому одному из приведенных выше пунктов [1]-[3], где содержание компонента, имеющего измеренную с помощью гельпроникающей хроматографии молекулярную массу 10000 или менее, составляет от 1 до 10% от степени расширения площади области, полученной из кривой элюирования при гельпроникающей хроматографии.

[5] Метакриловая смола согласно любому одному из приведенных выше пунктов [1]-[4], где

среднее содержание в композиции Mh (% по массе) другого винильного мономерного звена, сополимеризующегося с эфиром метакриловой кислоты в метакриловую смолу, имеющую компонент с молекулярной массой, для которой кумулятивная площадь области для площади области, полученной из кривой элюирования при гельпроникающей хроматографии, составляет от 0 до 2%, и

среднее содержание в композиции (Ml) (% по массе) другого винильного мономерного звена, сополимеризующегося с эфиром метакриловой кислоты в метакриловую смолу, имеющую компонент с молекулярной массой, для которой кумулятивная площадь области составляет от 98 до 100%, и

Mh и Ml удовлетворяют зависимости, выраженной следующим соотношением (1):

(Mh-0,8)≥Ml≥0 ... (1)

[6] Метакриловая смола согласно любому одному из приведенных выше пунктов [1]-[5], где метакриловая смола имеет средний размер частиц 0,1 мм или более и 10 мм или менее.

[7] Метакриловая смола согласно любому одному из приведенных выше пунктов [1]-[6], где содержание компонентов в метакриловой смоле, имеющих размер частиц менее чем 0,15 мм, составляет от 0,01 до 10% по массе.

[8] Метакриловая смола согласно любому одному из приведенных выше пунктов [1]-[7], где содержание агломерата составляет 1,2% по массе или менее.

[9] Литое изделие, полученное путем литья метакриловой смолы согласно любому одному из приведенных выше пунктов [1]-[8].

[10] Способ получения метакриловой смолы согласно любому одному из приведенных выше пунктов [1] - [8], содержащей мономер эфира метакриловой кислоты, где способ включает стадии:

получения, в расчете на всю метакриловую смолу, от 5 до 45% по массе полимера (I) из смеси сырья, содержащей мономер эфира метакриловой кислоты, при этом полимер (I) имеет средневесовую молекулярную массу от 5000 до 50000, измеренную с помощью гельпроникающей хроматографии; и

получения, в расчете на всю метакриловую смолу, от 95 до 55% по массе полимера (II) имеющего средневесовую молекулярную массу от 60000 до 350000, путем последующего добавления в присутствии полимера (I) смеси сырья, содержащей мономер эфира метакриловой кислоты,

где, если время от момента добавления смеси сырья для полимера (I) до момента регистрации температуры экзотермического пика в результате выделения в процессе полимеризации тепла составляет (T1), и

время от момента добавления смеси сырья для полимера (II) до момента регистрации температуры экзотермического пика в результате выделения в процессе полимеризации тепла составляет (T2), то

должно выполняться следующее соотношение (6):

0,6<T2/T≤5 ... (6)

[11] Способ получения метакриловой смолы согласно приведенному выше пункту [10], где

содержание в композиции Mal (% по массе) другого винильного мономера, сополимеризующегося с эфиром метакриловой кислоты в полимер (I), и

содержание в композиции Mah (% по массе) другого винильного мономерного звена, сополимеризующегося с эфиром метакриловой кислоты в полимер (II), и

Mal и Mah удовлетворяют зависимости, выраженной следующим соотношением (4):

(Mah-0,8)≥Mal≥0 ... (4)

[12] Способ получения метакриловой смолы согласно приведенному выше пункту [10] или [11], где полимер (I) практически не включает другого сополимеризующегося винильного мономерного звена.

Положительные эффекты изобретения

Согласно настоящему изобретению, может быть получена метакриловая смола и литое изделие из нее, которые имеет отличную неокрашенную в какие-либо тона прозрачность, высокую текучесть, высокую стойкость к ударным нагрузкам, и стойкость к действию растворителей, а также низкое содержание агломератов, и небольшой угол естественного откоса для частиц смолы.

Краткое описание чертежей

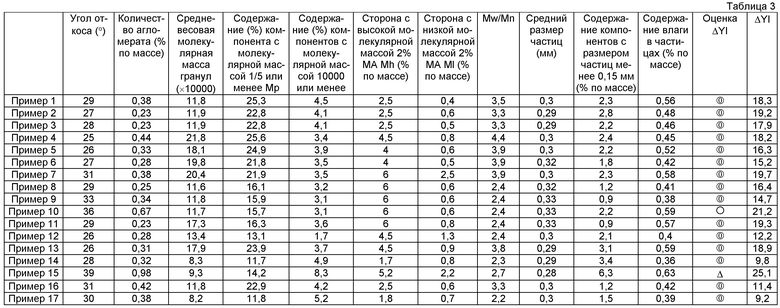

[Фиг.1] На фиг.1 приведено схематическое изображение испытания на стойкость к действию растворителей, осуществляемого консольным методом.

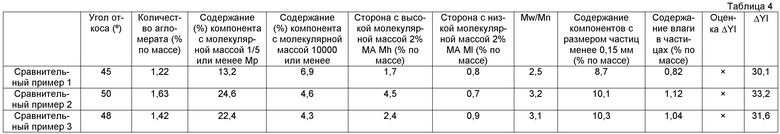

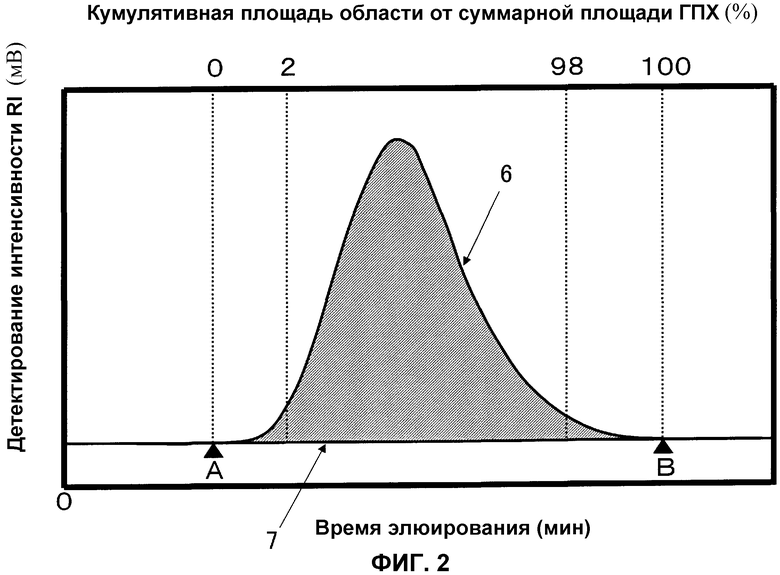

[Фиг.2] На фиг.2 приведено изображение, иллюстрирующее пример кумулятивной площади области на используемом для измерения графике кривой элюирования ГПХ метакриловой смолы.

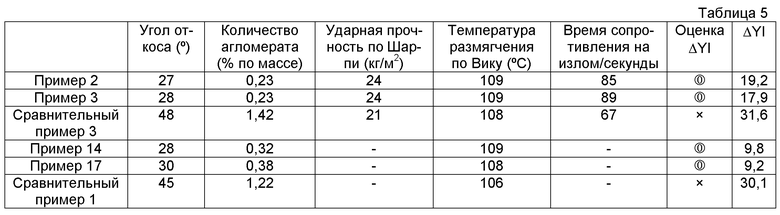

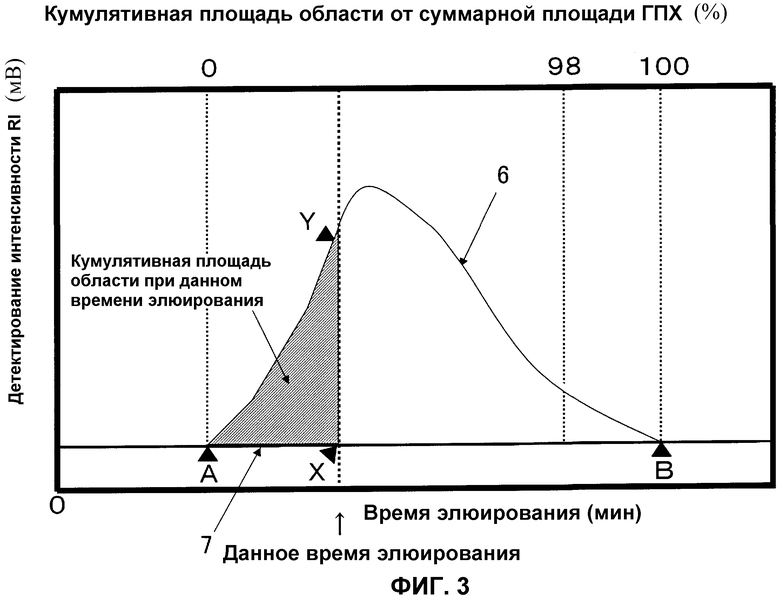

[Фиг.3] На фиг.3 приведено изображение, иллюстрирующее конкретную кумулятивную площадь области на используемом для измерения графике кривой элюирования ГПХ.

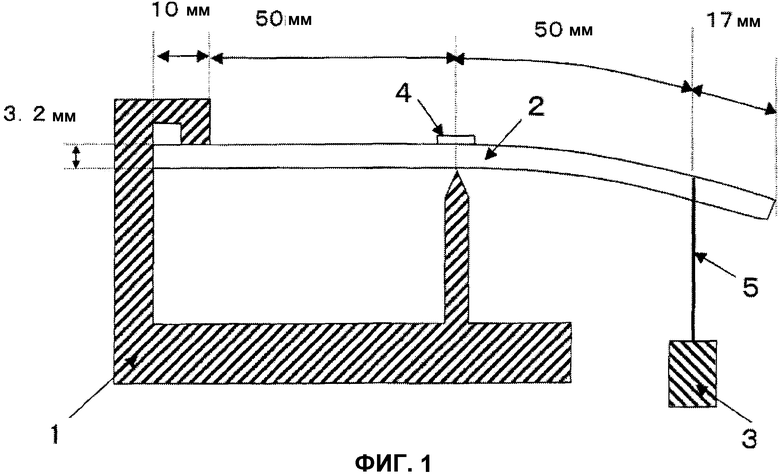

[Фиг.4] На фиг.4 приведено схематическое изображение, иллюстрирующее положения кумулятивной площади области от 0 до 2% и кумулятивной площади области от 98 до 100% на используемом для измерения графике кривой элюирования ГПХ.

Способ осуществления изобретения

Далее будет подробно описан вариант осуществления настоящего изобретения (именуемый в дальнейшем "вариантом настоящего осуществления"). Однако следующее далее описание не ограничивает настоящее изобретение. Настоящее изобретение может быть осуществлено в различных модификациях в рамках его сущности.

Кроме того, звенья компонентов, образующих полимер, будут именоваться далее "мономерным звеном".

[Метакриловая смола]

Метакриловая смола согласно варианту настоящего осуществления включает от 80 до 99,5% по массе мономерного звена эфира метакриловой кислоты и от 0,5 до 20% по массе другого винильного мономерного звена, сополимеризующегося, по меньшей мере, с одним эфиром метакриловой кислоты, и удовлетворяет следующим условиям:

(I) имеет измеренную с помощью гельпроникающей хроматографии (ГПХ) средневесовую молекулярную массу от 60000 до 300000;

(II) имеет содержание компонента с молекулярной массой 1/5 или менее от пиковой молекулярной массы (Mp), полученной из кривой элюирования при гельпроникающей хроматографии, при этом указанное содержание составляет от 7 до 40% от степени расширения площади области, полученной из кривой элюирования при гельпроникающей хроматографии; и

(III) имеет угол естественного откоса от 20 до 40°.

(Мономер эфира метакриловой кислоты)

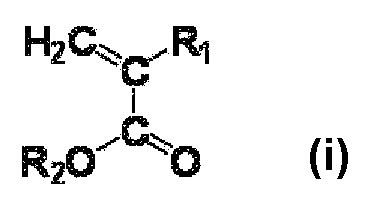

В качестве мономера эфира метакриловой кислоты, образующего метакриловую смолу согласно варианту настоящего осуществления, могут быть предпочтительно использованы мономеры, представленные следующей общей формулой (i).

[Формула 1]

В приведенной выше формуле, R1 представляет метильную группу.

Кроме того, R2 представляет группу, имеющую от 1 до 12 углеродных атомов, предпочтительно, углеводородную группу, имеющую от 1 до 12 углеродных атомов, и она может иметь гидроксильную группу при углеродном атоме.

Примеры мономера эфира метакриловой кислоты, представленного общей формулой (i), включают бутилметакрилат, этилметакрилат, метилметакрилат, пропилметакрилат, изопропилметакрилат, циклогексилметакрилат, фенилметакрилат, (2-этилгексил)метакрилат, (третбутилциклогексил)метакрилат, бензилметакрилат и (2,2,2-трифторэтил)метакрилат. С точки зрения доступности и других подобных факторов, особенно предпочтительным является использование метилметакрилата.

Один из описанных выше мономеров метакрилата может быть использован отдельно, или могут быть использованы вместе два или более мономеров.

Кроме того, в описываемый ниже полимер (I) и полимер (II) может быть введен один и тот же мономер эфира метакриловой кислоты, или могут быть введены различные мономеры эфиров метакриловой кислоты.

Метакриловая смола согласно варианту настоящего осуществления включает от 80 до 99,5% по массе мономерного звена эфира метакриловой кислоты, предпочтительно, от 85 до 99,5% по массе, более предпочтительно, от 90 до 99% по массе, еще более предпочтительно, от 92 до 99,3% по массе, еще более предпочтительно, от 92 до 99% по массе, и еще более предпочтительно, от 94 до 99% по массе.

(Другой винильный мономер)

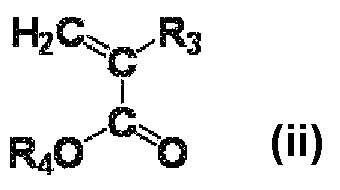

В качестве другого винильного мономера, сополимеризующегося с описанным выше эфиром метакриловой кислоты, может быть предпочтительно использован мономер эфира акриловой кислоты, представленный следующей общей формулой (ii).

[Формула 2]

В общей формуле (ii), R3 представляет атом водорода, и R4 представляет алкильную группу, имеющую от 1 до 18 углеродных атомов.

Примеры другого винильного мономера, представленного общей формулой (ii), сополимеризующегося с эфиром метакриловой кислоты, включают: α,β-ненасыщенные кислоты, такие как акриловая кислота и метакриловая кислота; двухосновные карбоновые кислоты, содержащие ненасыщенную группу, и их алкиловые эфиры, такие как малеиновая кислота, фумаровая кислота, итаконовая кислота, и коричная кислота; мономеры стирола, такие как стирол, o-метил-стирол, м-метилстирол, п-метилстирол, 2,4-диметилстирол, 2,5-диметилстирол, 3,4-диметилстирол, 3,5-диметилстирол, п-этилстирол, м-этилстирол, o-этилстирол, п-третбутилстирол, и изолпропенилбензол (α-метилстирол); ароматические виниловые соединения, такие как 1-винилнафталин, 2-винилнафталин, 1,1-дифенилэтилен, изопропенилтолуол, изопропенилэтилбензол, изопропенилпропилбензол, изопропенилбутилбензол, изопропенил-пентилбензол, изопропенилгексилбензол, и изопропенилоктилбензол; винилцианидные соединения, такие как акрилонитрил и метакрилонитрил; ненасыщенные карбоновые кислоты, такие как малеиновый ангидрид и итаконовый ангидрид; имиды малеиновой кислоты и N-замещенные имиды малеиновой кислоты и другие подобные соединения, такие как N-метилмалеинимид, N-этилмалеинимид, N-фенилмалеинимид, и N-циклогексилмалеинимид; амиды, такие как акриламид и метакриламид; соединения, образованные этерификацией обеих концевых гидроксильных групп этиленгликоля, такого как ди(мет)акрилат этиленгликоля, ди(мет)акрилат диэтиленгликоля, ди(мет)акрилат триэтиленгликоля, ди(мет)акрилат тетраэтиленгликоля, или его олигомера, с акриловой кислотой или метакриловой кислотой; соединения, образованные этерификацией двух спиртовых гидроксильных групп ди(мет)акрилата неопентилгликоля и другого подобного соединения с акриловой кислотой или метакриловой кислотой; соединения, образованные этерификацией производного многоатомного спирта, такого как триметилолпропан и пентаэритрит, с акриловой кислотой или метакриловой кислотой; полифункциональные мономеры, такие как дивинилбензол.

В частности, для метакриловой смолы согласно варианту настоящего осуществления, с точки зрения повышения стойкости к атмосферным воздействиям, стойкости против теплового старения, текучести, и термостойкости, предпочтительными являются метилакрилат, этилакрилат, н-пропилакрилат, н-бутилакрилат, вторбутилакрилат, 2-этилгексилакрилат и другие подобные соединения, и более предпочтительными являются метилакрилат, этилакрилат и н-бутилакрилат. С точки зрения доступности, еще более предпочтительным является метилакрилат.

Один из описанных выше виниловых мономеров может быть использован отдельно, или могут быть использованы вместе два или более.

Кроме того, в описываемый ниже полимер (I) и полимер (II) может быть введен один и тот же виниловый мономер, или могут быть введены различные виниловые мономеры.

Добавляемое количество другого винилового мономера, сополимеризующегося с эфиром метакриловой кислоты в метакриловую смолу согласно варианту настоящего осуществления, может быть соответствующим образом выбрано в интервале, при котором свойства получаемой метакриловой смолы не ухудшаются. С точки зрения текучести, стойкости к атмосферным воздействиям и термостойкости, добавляемое количество может составлять от 0,5 до 20% по массе, предпочтительно, от 0,5 до 15% по массе, более предпочтительно, от 0,5 до 10% по массе, еще более предпочтительно, от 0,7 до 8% по массе, еще более предпочтительно, от 1 до 8% по массе и еще более предпочтительно, от 1 до 6% по массе в расчете на метакриловую смолу.

(Средневесовая молекулярная масса, среднечисленная молекулярная масса и другие подобные показатели метакриловой смолы)

Средневесовую молекулярную массу, среднечисленную молекулярную массу и пиковую молекулярную массу метакриловой смолы согласно варианту настоящего осуществления определяют с помощью гельпроникающей хроматографии (ГПХ).

А именно, сначала получают калибровочную кривую в зависимости от времени элюирования и средневесовой молекулярной массы с использованием стандартного образца метакриловой смолы, который может быть получен заранее в качестве монодисперсного реагента, имеющего известную средневесовую молекулярную массу, среднечисленную молекулярную массу, и пиковую молекулярную массу, и его анализа на колонке, заполненной гелем, из которой элюируют высокомолекулярный компонент.

Затем, на основе полученной калибровочной кривой может быть определена средневесовая молекулярная масса, среднечисленная молекулярная масса, и пиковая молекулярная масса образца метакриловой смолы, которая является целью измерения.

Метакриловая смола согласно варианту настоящего осуществления имеет измеренную с помощью гельпроникающей хроматографии (ГПХ) средневесовую молекулярную массу от 60000 до 300000. Метакриловые смолы в этом интервале молекулярных масс обладают отличной механической прочностью, стойкостью к действию растворителей и текучестью. Более предпочтительными молекулярными массами являются от 60000 до 250000, и еще более предпочтительными, от 70000 до 230000.

С точки зрения баланса между текучестью, механической прочностью и стойкостью к действию растворителей, предпочтительно, чтобы молекулярно-массовое распределение (средневесовая молекулярная масса/среднечисленная молекулярная масса: Mw/Mn) составляло 2,1 или более и 7 или менее. Более предпочтительно, 2,1 или более и 6 или менее, еще более предпочтительно, 2,2 или более и 5 или менее, и еще более предпочтительно, 2,2 или более и 4,5 или менее.

(Пиковая молекулярная масса метакриловой смолы)

Для улучшения технологической текучести в процессе литья метакриловой смолы согласно варианту настоящего осуществления и для достижения хорошего пластицирующего действия, предпочтительно, чтобы содержание присутствующего в метакриловой смоле компонента с молекулярной массой, которая составляет 1/5 или менее от пиковой молекулярной массы (Mp), составляло от 7 до 40%, более предпочтительно, от 7 до 35%, еще более предпочтительно, от 8 до 35%, и еще более предпочтительно, от 8 до 30%.

Содержание компонента с молекулярной массой, которая составляет 1/5 или меньше от пиковой молекулярной массы (Mp), может быть определено на основе соотношения площади области, полученной из кривой элюирования при гельпроникающей хроматографии.

Предпочтительно, чтобы содержание компонента метакриловой смолы, имеющего молекулярную массу 500 или менее, являлось небольшим, так как такой компонент метакриловой смолы может вызывать в процессе литья дефекты внешнего вида типа пузырьков, известные как "серебряные прожилки".

В описании изобретения, пиковая молекулярная масса (Mp) относится к молекулярной массе, выражающейся пиком на калибровочной кривой ГПХ.

Если существует несколько пиков на калибровочной кривой ГПХ, то пиковой молекулярной массой является пик, выражающий самое большое содержание.

Далее будет описан конкретный метод определения пиковой молекулярной массы (Mp) калибровочной кривой ГПХ.

На фиг.2 приведен пример графического определения кумулятивной площади области на калибровочной кривой ГПХ для метакриловой смолы. Вертикальная ось графика представляет детектирование интенсивности RI (дифференциальной рефракции) (мВ), нижняя часть горизонтальной оси графика представляет время элюирования (в минутах), и верхняя часть представляет кумулятивную площадь области (%) от общей площади области ГПХ.

В начале, на фиг.2, для кривой элюирования ГПХ, получаемой из времени элюирования, получаемого путем измерения ГПХ и детектирования интенсивности из RI (с помощью детектора дифференциальной рефракции) определяют точку A и точку B, в которых базовая линия, автоматически изображаемая измерительным устройством, пересекается с кривой элюирования ГПХ.

Точка A является точкой, в которой кривая элюирования ГПХ пересекает базовую линию в начале элюирования.

Точка B является, по существу, положением, в котором базовая линия и кривая элюирования ГПХ пересекаются при молекулярной массе 500 или более. Если отсутствует пересечение для области, в которой молекулярная масса составляет 500 или более, точку B устанавливают в качестве значения детектирования интенсивности RI при времени элюирования, когда молекулярная масса составляет 500.

Заштрихованный участок, ограничиваемый кривой элюирования ГПХ между точками A и B и отрезком прямой AB, является областью кривой элюирования ГПХ. Эта площадь является площадью области кривой элюирования ГПХ.

Кривая элюирования ГПХ, приведенная на фиг.2 была получена графически при использовании колонки, в которой элюирование начиналось с компонента с высокой молекулярной массой. Кроме того, компонент с высокой молекулярной массой регистрируется в начале элюирования, а компонент с низкой молекулярной массой регистрируется в конце элюирования.

На фиг.2, значение, получаемое путем преобразования времени элюирования в молекулярную массу в положении, соответствующем графическому определению верхнего пика ГПХ кривой элюирования, является пиковой молекулярной массой (Mp).

На фиг.3 приведен конкретный пример кумулятивной площади области (%) под кривой элюирования ГПХ.

Полагают, что кумулятивная площадь области (%) площади области кривой элюирования ГПХ образуется путем сложения детектируемых интенсивностей для соответствующих времен элюирования в направлении к концу времени элюирования, в которой точка A на фиг.3 является кумулятивной площадью области (%), равной 0%.

На фиг.3 точка X является точкой на базовой линии, и точка Y является точкой на кривой элюирования ГПХ при данном времени элюирования. Отношение площади, ограниченной кривой AY, отрезком прямой AX, и отрезком прямой XY, к площади области кривой элюирования ГПХ, принимают в качестве величины кумулятивной площади области (%) при данном времени элюирования.

Среднее содержание в композиции другого винильного мономерного звена, сополимеризующегося с эфиром метакриловой кислоты в метакриловую смолу, имеющей компонент с молекулярной массой, для которого кумулятивная площадь области кривой элюирования ГПХ метакриловой смолы согласно настоящему изобретению составляет от 0 до 2%, будет обозначаться как Mh (% по массе). С другой стороны, среднее содержание в композиции другого винильного мономерного звена, сополимеризующегося с эфиром метакриловой кислоты в метакриловую смолу, имеющей кумулятивную площадь области от 98 до 100%, то есть, низкую молекулярную массу, будет обозначаться как Ml (% по массе). На фигуре 4 приведено схематическое изображение положений при графическом определении кумулятивных площадей областей от 0 до 2% и от 98 до 100%.

Значения Mh и Ml могут быть определены путем последовательного взятия проб при нескольких значениях времени элюирования или при нескольких десятков значений времени элюирования, получаемых из ГПХ, относительно размера колонки.

Количество взятия проб может быть выбрано, исходя из метода газовой хроматографии, который может быть применен. Обычно, если колонка является большой, то количество, которое собирают за один раз, понижается. Состав полученных образцов может быть проанализирован с помощью известного метода пиролитической газовой хроматографии.

Предпочтительно, чтобы в метакриловой смоле согласно варианту настоящего осуществления среднее содержание в композиции Mh (% по массе) другого винильного мономерного звена, сополимеризующегося с эфиром метакриловой кислоты в метакриловую смолу, имеющую компонент с молекулярной массой, для которого кумулятивная площадь области кривая элюирования ГПХ составляет от 0 до 2%, и среднее содержание в композиции (Ml) (% по массе) другого винильного мономерного звена, сополимеризующегося с эфиром метакриловой кислоты в метакриловую смолу, имеющую кумулятивную площадь области от 98 до 100%, то есть, низкую молекулярную массу, удовлетворяли зависимости, выраженной следующим соотношением (1):

(Mh-0,8)≥Ml≥0 ... (1)

Приведенная выше зависимость (1) показывает, что компонент с высокой молекулярной массой имеет более высокое среднее содержание другого винильного мономера, сополимеризующегося с эфиром метакриловой кислоты, чем компонент с низкой молекулярной массой, по меньшей мере, на 0,8% по массе, и что другой винильный мономер не должен образовывать сополимер с компонентом с низкой молекулярной массой.

Для улучшения текучести, предпочтительно, чтобы разница между Mh (% по массе) и Ml (% по массе) составляла 0,8% по массе или более, более предпочтительно, 1,0% по массе или более, и еще более предпочтительно, если выполняется следующее выражение (2):

(Mh-2)≥Ml≥0 ... (2)

В частности, предпочтительно устанавливать среднее содержание другого винильного мономерного звена, сополимеризующегося с эфиром метакриловой кислоты в компонент метакриловой смолы с высокой молекулярной массой, на 2% по массе или еще больше, чем среднее содержание компонента с низкой молекулярной массой, так как в этом случае может быть достигнуто резкое улучшение текучести при сохранении стойкости против теплового старения, низкой склонности к растрескиванию и деформации литого изделия при испытаниях на воздействия окружающих условий, и сохранении механической прочности.

(Содержание в метакриловой смоле компонента, имеющего молекулярную массу 10000 или менее)

С точки зрения улучшения текучести в процессе технологических операций и, например, уменьшения в процессе литья дефектов внешнего вида литого изделия, известных как "серебряные прожилки", предпочтительно, чтобы содержание компонента, имеющего молекулярную массу 10000 или менее, в метакриловой смоле согласно варианту настоящего осуществления составляло 1% или более и 10% или менее от степени расширения площади области, полученной из кривой элюирования при гельпроникающей хроматографии.

В результате установления величины этого содержания до 1% или более, может быть улучшена текучесть в процессе технологических операций, а в результате установления величины этого содержания до 10% или менее, могут быть уменьшены в процессе литья дефекты внешнего вида, такие как "серебрянные прожилки".

Например, на фиг.3, когда точка X расположена на базовой линии при времени элюирования, при котором молекулярная масса составляет 10000, а точка Y расположена на этой кривой элюирования ГПХ, содержание компонента, имеющего молекулярную массу 10000 или менее, может быть получено путем определения отношения площади, ограниченной кривой BY, отрезком прямой BX, и отрезком прямой XY, к площади области кривой элюирования ГПХ.

(Угол естественного откоса метакриловой смолы)

Предпочтительно, чтобы метакриловая смола согласно варианту настоящего осуществления имела угол естественного откоса от 20 до 40º. Если угол естественного откоса лежит в этом интервале, то в процессе экструзионной переработки и литья шнек более легко захватывает метакриловую смолу, и с метакриловой смолой становится очень удобно работать. Если угол естественного откоса составляет меньше чем 20º, то трение между частицами становится слишком малым, в результате чего ухудшается захват смолы шнеком, что может приводить к ухудшению стабильности пластифицирования. Если это значение превышает 40º, то возможно проявление таких проблем, как закупоривание трубопроводов в технологическом оборудовании и нарушения точности размеров отливок, и ухудшаются технологические свойства. Более предпочтительно, чтобы угол естественного откоса составлял 35º или менее, еще более предпочтительно, 33º или менее, и еще более предпочтительно, 30º или менее.

(Изменение показателя пожелтения метакриловой смолы)

Изменение показателя пожелтения (ΔYI) метакриловой смолы согласно варианту настоящего осуществления может быть получено с использованием следующего уравнения, при проведении испытания слоистого материала из четырех кусочков метакриловой смолы с размерами 3 мм толщиной, 20 мм шириной и 220 мм длиной, путем измерения YI (показателя пожелтения) по длине материала 220 мм в соответствии с индустриальным стандартом Японии JIS T7105 (метод испытания оптических характеристик пластмасс), с использованием колориметра TC-8600A фирмы Nippon Denshoku Industries Co., Ltd.

ΔYI характеризует степень пожелтения литого изделия. Меньшее значение обозначает меньшее пожелтение.

Изменение показателя пожелтения ΔYI=YI-YIO

ΔYI = Изменение показателя пожелтения

YI = Показатель пожелтения литого изделия

YIO = Показатель пожелтения воздуха

Предпочтительно, чтобы метакриловая смола согласно варианту настоящего осуществления имела величину изменения показателя пожелтения, измеренного при описанных выше условиях, 30 или менее, более предпочтительно 25 или менее, еще более предпочтительно, 22 или менее, и еще более предпочтительно 20 или менее.

(Средний размер частиц метакриловой смолы)

С точки зрения удобства в работе, предпочтительно, чтобы метакриловая смола согласно варианту настоящего осуществления имела средний размер частиц от 0,1 мм до 10,0 мм, более предпочтительно, от 0,1 до 3,0 мм, еще более предпочтительно, от 0,1 до 1,0 мм, еще более предпочтительно, от 0,15 до 0,80 мм, еще более предпочтительно, от 0,16 до 0,70 мм, и особенно предпочтительно, от 0,2 до 0,7 мм.

Средний размер частиц может быть определен, например, путем классификации частиц с использованием сита в соответствии с индустриальным стандартом Японии JIS-Z8801, измерения их массового распределения, определения распределения частиц на основе массового распределения, и расчета размера частиц, соответствующего 50% по массе от этого распределения частиц по размерам, в качестве среднего размера частиц.

Предпочтительно, чтобы частицы имели, например, цилиндрическую, приблизительно сферическую форму или форму таблетки. С точки зрения удобства в работе и однородности, предпочтительной является приблизительно сферическая форма.

Если метакриловая смола включает большое количество тонкодисперсных частиц, имеющих размер менее 0,15 мм, то снижается удобство в работе со смолой вследствие тенденции тонкодисперсных частиц концентрироваться на поверхности во время технологических операций со смолой. Поэтому, если требуются особенно высокие технологические свойства смолы, то предпочтительно снижать это содержание до определенного уровня.

Однако нежелательно удалять все тонкодисперсные частицы размером менее чем 0,15 мм, так как это увеличивает число технологических стадий, таких как просеивание на ситах и удаление тонкодисперсных частиц. Поэтому, наличие некоторого их количества допускается.

С учетом приведенных выше соображений, предпочтительно, чтобы содержание компонентов, имеющих размер частиц менее чем 0,15 мм, составляло 0,01% по массе или более и 10% по массе или менее, более предпочтительно, 0,1% по массе или более и 10% по массе или менее, еще более предпочтительно, 0,1% по массе или более и 8% по массе или менее, еще более предпочтительно, 0,2% по массе или более и 7% по массе или менее, и еще более предпочтительно, 0,3% по массе или более и 6% по массе или менее.

Содержание компонентов, имеющих размер частиц менее чем 0,15 мм, может быть определено, например, путем деления количества частиц, остающихся на поддоне, на количество частиц, исходно помещенных на сито, при просеивании в течение 10 минут при максимальной мощности вибрации с использованием в соответствии с индустриальным стандартом Японии JIS-Z8801 сит марок JTS-200-45-33 (отверстия 500 мкм), 34 (отверстия 425 мкм), 35 (отверстия 355 мкм), 36 (отверстия 300 мкм), 37 (отверстия 250 мкм), 38 (отверстия 150 мкм), и 61 (поддон), а также встряхивателя для сит TSK-B-1 фирмы Tokyo Screen.

Примеры методов снижения содержания частиц, имеющих размер менее чем 0,15 мм, включают метод просеивания получаемой метакриловой смолы через сито, имеющее отверстия 0,15 мм или более, и использование смолы, остающейся на сите, и метод снижения количества частиц с размером менее чем 0,15 мм путем использования центробежного сепаратора, снабженного сеткой, имеющей отверстия 0,15 мм или более.

В результате применения способа полимеризации согласно настоящему изобретению, содержание частиц, имеющих размер менее чем 0,15 мм, может быть уменьшено без осуществления описанных выше операций.

[Способ получения метакриловой смолы]

Далее будут описаны способы получения описанной выше метакриловой смолы согласно варианту настоящего осуществления. Однако следующие способы не являются ограничениями для способа получения метакриловой смолы согласно варианту настоящего осуществления.

Метакриловая смола согласно варианту настоящего осуществления может быть получена путем полимеризации в массе, полимеризации в растворе, суспензионной полимеризации и эмульсионной полимеризации. Предпочтительно использовать полимеризацию в массе, полимеризацию в растворе, или суспензионную полимеризацию, более предпочтительно использовать полимеризацию в растворе или суспензионную полимеризацию, и еще более предпочтительно использовать суспензионную полимеризацию.

Конкретные примеры способа получения метакриловой смолы согласно варианту настоящего осуществления включают следующие способы.

(Первый способ)

Заранее получают заданное количество полимера (I), имеющего заданную средневесовую молекулярную массу (например, от 5000 до 50000). Заданное количество этого полимера (I) смешивают со смесью сырьевой композиции для полимера (II), имеющего средневесовую молекулярную массу, отличающуюся от полимера (I) (например, от 60000 до 350000), и получаемый смешанный раствор подвергают полимеризации.

(Второй способ)

Заранее получают полимер (I), имеющий заданную средневесовую молекулярную массу (например, от 5000 до 50000). Затем, смесь сырьевой композиции для полимера (II), имеющего средневесовую молекулярную массу, отличающуюся от полимера (I) (например, от 60000 до 350000), последовательно добавляют в полимер (I), или полимер (I) последовательно добавляют в смесь сырьевой композиции для полимера (II), и получаемую смесь подвергают полимеризации.

С точки зрения предотвращения дефектов в процессе литья, таких как "серебряные прожилки", стабильности протекания полимеризации и придания текучести, предпочтительно, чтобы средневесовая молекулярная масса полимера (I), измеренная с помощью гельпроникающей хроматографии, составляла от 5000 до 50000, более предпочтительно, от 10000 до 50000, еще более предпочтительно, от 20000 до 50000, и еще более предпочтительно, от 20000 до 35000.

Если необходимо уделять особое внимание стабильности протекания полимеризации, то предпочтительно, чтобы смешиваемое количество мономера эфира метакриловой кислоты в сополимеризуемом другом винильном мономере составляло практически ноль. Допускается наличие количества, присутствующего в виде примесей в используемом в качестве сырья мономере эфира метакриловой кислоты.

С точки зрения механической прочности и текучести, предпочтительно, чтобы средневесовая молекулярная масса полимера (II) составляла от 60000 до 350000, более предпочтительно, от 70000 до 320000, и еще более предпочтительно, от 75000 до 300000.

На стадии полимеризации при получении метакриловой смолы согласно варианту настоящего осуществления, для корректировки степени полимеризации получаемого полимера может быть использован инициатор полимеризации.

При проведении радикальной полимеризации, примеры инициатора полимеризации включают типичные инициаторы радикальной полимеризации, например, органические пероксиды, такие как пероксид дитретбутила, пероксид лауроила, пероксид стеарила, пероксид бензоила, третбутилпероксинеодеканоат, третбутилпероксипивалат, пероксид дилауроила, пероксид дикумила, трет-бутилперокси-2-этилгексаноат, 1,1-бис(трет-бутилперокси)-3,3,5-триметилциклогексан, 1,1-бис(третбутилперокси)циклогексан, и азоинициаторы полимеризации, такие как азобисизобутиронитрил, азобисизовалеронитрил, 1,1-азобис(1-циклогексанкарбонитрил), 2,2'-азобис-4-метокси-2,4-азобисизобутиронитрил, 2,2'-азобис-2,4-диметилвалеронитрил, и 2,2'-азобис-2-метилбутиронитрил.

Они могут быть использованы по отдельности, или два или более могут быть использованы вместе.

Эти инициаторы радикальной полимеризации могут быть объединены с подходящим восстановителем и использоваться в качестве окислительно-восстановительного инициатора.

Эти инициаторы полимеризации обычно используют в интервале от 0 до 1 части по массе от 100 частей по массе всех используемых мономеров. Эти инициаторы полимеризации могут быть соответствующим образом выбраны с учетом температуры, при которой проводят полимеризацию, и периода полураспада инициатора.

При выборе метода полимеризации в массе, метода полимеризации в блоке или метода суспензионной полимеризации, с точки зрения предотвращения окрашивания смолы, особенно предпочтительно использовать пероксидный инициатор, такой как пероксид лауроила, пероксид деканоила, и третбутилпероксид-2-этилгексаноат, и еще более предпочтительно использовать пероксид лауроила.

Кроме того, при проведении полимеризации в растворе при высокой температуре 90ºC или более, предпочтительным является, например, пероксидный инициатор или азобисинициатор, который имеет период полураспада 10 часов при температуре 80ºC или более и который растворим в используемом органическом растворителе. Их конкретные примеры включают 1,1-бис(третбутилперокси)-3,3,5-триметилциклогексан, пероксид циклогексана, 2,5-диметил-2,5-ди(бензоилперокси)гексан, 1,1-азобис(1-циклогексанкарбонитрил) и 2-(карбамоилазо)изобутиронитрил. Предпочтительно использовать эти инициаторы полимеризации в интервале, например, от 0 до 1 части по массе от 100 частей по массе всех используемых мономеров.

На стадии получения метакриловой смолы согласно варианту настоящего осуществления, молекулярную массу получаемого полимера можно регулировать в такой степени, при которой не наносится ущерб цели настоящего изобретения.

Например, молекулярную массу можно регулировать путем использования регулятора молекулярной массы, такого как алкилмеркаптан, диметилацетамид, диметилформамид, и триэтиламин, и инифертера, такого как дитиокарбамат, трифенилметилазобензол, и производное тетрафенилэтана.

Молекулярную массу можно регулировать путем корректировки их добавляемого количества. Если используются эти добавки, то с точки зрения удобства в обращении и стабильности, предпочтительно использовать алкилмеркаптан. Его примеры включают н-бутилмеркаптан, н-октилмеркаптан, н-додецилмеркаптан, трет-додецилмеркаптан, н-тетрадецилмеркаптан, н-октадецил-меркаптан, 2-этилгексилтиогликолат, дитиогликолят этиленгликоля, трис(тиогликолят) триметилолпропана, тетракис(тиогликолят) пентаэритрита и другие подобные соединения.

Они могут быть соответствующим образом добавлены, исходя из достижения требуемой величины молекулярной массы, но обычно их используют в интервале от 0,001 до 3 частей по массе от 100 частей по массе всех используемых мономеров.

Кроме того, примеры других методов регулирования молекулярной массы включают метод, в котором изменяется способ полимеризации, метод, в котором корректируют количество инициатора полимеризации, метод, в котором изменяют температуру полимеризации, и другие подобные методы.

Один из этих методов регулирования молекулярной массы может быть использован по отдельности, или два или более могут быть использованы вместе.

Оптимальная температура полимеризации может быть соответствующим образом выбрана в зависимости от метода полимеризации, но предпочтительно, чтобы температура полимеризации составляла 50ºC или более и 200ºC или менее.

Описанные выше первый способ и второй способ являются способами получения метакриловой смолы, в которой два компонента, имеющие разные средневесовые молекулярные массы, являются составляющими элементами. Однако способ получения метакриловой смолы согласно варианту настоящего осуществления может также обеспечивать, например, получение полимера (III) и полимера (IV), имеющих составы с разными молекулярными массами, на основе этих же методик.

При состоянии, в котором был получен полимер (I) и в котором полимер (I) присутствует в смеси сырьевой композиции полимера (II), способ получения полимера (II) является предпочтительным способом в качестве способа получения метакриловой смолы согласно варианту настоящего осуществления.

Этот способ является предпочтительным в связи с тем, что легко регулировать соответствующие композиции полимеров (I) и (II), можно контролировать повышение температуры, вызываемое в результате выделения в процессе полимеризации тепла, и может быть также стабилизирована вязкость в системе.

В этом случае, смесь сырьевой композиции полимера (II) может также находиться в состоянии, при котором ее часть уже начала полимеризоваться. Следовательно, в качестве способа полимеризации, предпочтительным является любой из способов полимеризации в массе, полимеризации в растворе, суспензионной полимеризации или эмульсионной полимеризации, и более предпочтительным является любой из способов полимеризации в массе, полимеризации в растворе или суспензионной полимеризации.

<Соотношение полимеров (I) и (II) в смеси>

Далее будут описаны конкретные соотношения в смеси описанных выше полимеров (I) и (II) в способе получения метакриловой смолы согласно варианту настоящего осуществления.

В следующем описании, полимеры (I) и (II) оба в качестве исходного материала полимера имеют полимер на основе эфира метакриловой кислоты, который включает мономер эфира метакриловой кислоты.

В описанных выше первом способе и втором способе, в обоих случаях на первой стадии полимеризации получают полимер на основе эфира метакриловой кислоты (полимер (I)) путем полимеризации мономера эфира метакриловой кислоты, или мономера эфира метакриловой кислоты и другого винильного мономера, сополимеризующегося, по меньшей мере, с одним эфиром метакриловой кислоты, и на второй стадии полимеризации получают полимер на основе эфира метакриловой кислоты (полимер (II)), который может быть получен путем полимеризации мономера эфира метакриловой кислоты, или мономера эфира метакриловой кислоты и другого винильного мономера, сополимеризующегося, по меньшей мере, с одним эфиром метакриловой кислоты.

Предпочтительно, чтобы соотношение этих полимеров в смеси составляло от 5 до 45% по массе полимера (I) и от 95 до 55% по массе полимера (II).

Установление такого соотношения полимеров в смеси позволяет достичь стабильности протекания полимеризации на стадии получения метакриловой смолы, и оно также является предпочтительным с точки зрения текучести, литьевых свойств и механической прочности метакриловой смолы. Для достижения лучшего баланса между этими свойствами, более предпочтительно, чтобы соотношение полимер (I)/полимер (II) составляло от 5 до 40% по массе/от 95 до 60% по массе, еще более предпочтительно, от 5 до 35% по массе/от 95 до 65% по массе, и еще более предпочтительно, от 10 до 35% по массе/от 90 до 65% по массе.

При добавлении в качестве сырья для полимера (I) другого винильного мономера к мономеру эфира метакриловой кислоты, с точки зрения цветового тона получаемого полимера предпочтительно, чтобы соотношение в композиции между мономером эфира метакриловой кислоты и другим винильным мономером составляло от 80 до 100% по массе мономера эфира метакриловой кислоты и от 20 до 0% по массе другого винильного мономера. Более предпочтительно, чтобы соотношение мономер эфира метакриловой кислоты/другой винильный мономер составляло от 90 до 100% по массе/от 10 до 0% масс., и еще более предпочтительно, от 95 до 100% масс./от 5 до 0% по массе.

Если необходимо уделять особое внимание стабильности протекания полимеризации, то предпочтительно, чтобы смешиваемое количество сополимеризуемого другого винильного мономера в полимере (I) составляло практически ноль. В этом случае, допускается содержание некоторого количества другого винильного мономера в качестве примеси в сырьевом мономере эфира метакриловой кислоты.

При добавлении другого винильного мономера к мономеру эфира метакриловой кислоты, служащего в качестве сырья для полимера (II), с точки зрения термостойкости получаемого полимера предпочтительно, чтобы соотношение в композиции между мономером эфира метакриловой кислоты и другим винильным мономером, то есть содержание в композиции мономера эфира метакриловой кислоты/содержание другого винильного мономера, составляло от 80 до 99,5% по массе/от 20 до 0,5% по массе, более предпочтительно, от 85 до 99,5% по массе/от 15 до 0,5% по массе, еще более предпочтительно, от 88 до 99% по массе/от 12 до 1% по массе, и еще более предпочтительно, от 90 до 98,5% по массе/от 10 до 1,5% по массе.

<Соотношение винилового мономера при сополимеризации в полимер (I) и в полимер (II)>

Когда Mal (% по массе) обозначает содержание в композиции другого винильного мономерного звена, сополимеризующегося с эфиром метакриловой кислоты в полимер (I), и Mah (% по массе) обозначает содержание в композиции другого винильного мономерного звена, сополимеризующегося с эфиром метакриловой кислоты в полимер (II), с точки зрения стабильности протекания полимеризации предпочтительно, чтобы отношение при сополимеризации в полимер (I) и полимер (II), соответственно, другого винильного мономерного звена, сополимеризующегося с эфиром метакриловой кислоты, используемым в качестве сырья при полимеризации в описанный выше полимер (I) и полимер (II), удовлетворяло зависимости, выраженной следующим соотношением (3):

Mah≥Mal≥0 ... (3)

Предпочтительно, чтобы высокомолекулярный полимер (II) включал большое количество другого винильного мономера, сополимеризующегося с эфиром метакриловой кислоты, выражаемое через содержание в композиции, так как это позволяет достигать стабильности протекания полимеризации, и также позволяет улучшить текучесть при сохранении термостойкости и механической прочности.

Еще более предпочтительно, чтобы удовлетворялась зависимость, выраженная следующим соотношением (4):

(Mah-0,8)≥Mal≥0 ... (4)

Когда метакриловую смолу, получаемую способом согласно варианту настоящего осуществления, формуют в литое изделие, и если необходимо улучшить текучесть при сохранении низкой склонности к растрескиванию и изменению формы литого изделия при воздействии факторов внешней среды, и при сохранении механической прочности, то предпочтительно, чтобы удовлетворялась зависимость, выраженная следующим соотношением (5):

(Mah-2)≥Mal≥0 ... (5)

Уровень содержания в композиции Mal другого винильного мономерного звена, сополимеризующегося с эфиром метакриловой кислоты в полимер (I), и уровень содержания в композиции Mah другого винильного мономерного звена, сополимеризующегося с эфиром метакриловой кислоты в полимер (II), может каждый быть определен с помощью пиролитической газовой хроматографии.

Для корректировки содержания в композициях Mal и Mah с целью того, чтобы они удовлетворяли описанным выше выражениям, может быть скорректировано количество другого винильного мономера, сополимеризующегося с мономером эфира метакриловой кислоты, добавляемого на первой стадии и второй и последующих стадиях полимеризации.

(Способ получения метакриловой смолы суспензионной полимеризацией)

Далее будет специально более подробно описан случай, при котором в способе получения метакриловой смолы согласно варианту настоящего осуществления стадию полимеризации проводят с использованием суспензионной полимеризации.

При получении метакриловой смолы путем суспензионной полимеризации, в описанных выше первом способе и втором способе, полимеризацию полимера (II) проводят в присутствии полимера (I).

<Перемешивающее оборудование>

В качестве перемешивающего устройства, используемого в полимеризаторе для получения метакриловой смолы путем суспензионной полимеризации, могут быть использованы известные перемешивающие устройства, такие как перемешивающее устройство, имеющее внутри перемешивающую мешалку, такую как наклонная лопастная мешалка, лопастная мешалка с вертикальными лопастями, пропеллерная мешалка, якорная мешалка, мешалка фирмы Pfaudler, турбинная мешалка, ограниченно качающаяся мешалка, мешалка MAXBLEND®, мешалка FULLZONE®, ленточная мешалка, мешалка для ультрасмешения, мешалка Intermig®, специальная мешалка, и аксиально-поточная мешалка, перемешивающее устройство, имеющее внутри лопаточную мешалку, перемешивающее устройство, имеющее внутри ножевую мешалку, и перемешивающее устройство, имеющее внутри вращающийся диск, например, дискового типа, с диском с надрезом, или червячного типа.

Скорость перемешивания в процессе полимеризации зависит от таких факторов, как тип используемого перемешивающего устройства, эффективность перемешивания используемого перемешивающего устройства, и объем полимеризатора, но, принимая во внимание необходимость получения частиц подходящего размера и снижения содержание компонента, имеющего размер частиц менее чем 0,15 мм, и обеспечение стабильности протекания полимеризации и других подобных факторов, предпочтительно, чтобы скорость перемешивания составляла примерно от 1 до 500 об/мин.

<Температура полимеризации и время полимеризации>

С точки зрения производительности полимеризатора и количества образующегося агломерата, предпочтительно, чтобы температура при суспензионной полимеризации составляла 60ºC или более и 90ºC или менее, более предпочтительно, 65ºC или более и 85ºC или менее, еще более предпочтительно, 70ºC или более и 85ºC или менее, и еще более предпочтительно, 70ºC или более и 83ºC или менее. Температура полимеризации для полимера (I) и полимера (II) может быть одинаковой или различной.

С точки зрения уменьшения образования агломератов, предпочтительно, чтобы время (T1: иногда называемое в описании изобретения "временем полимеризации") от момента добавления сырьевой смеси полимера (I) до момента регистрации температуры экзотермического пика в результате выделения тепла при полимеризации составляло 20 минут или более и 240 минут или менее, более предпочтительно, 30 минут или более и 210 минут или менее, еще более предпочтительно 45 минут или более и 180 минут или менее, еще более предпочтительно 60 минут или более и 150 минут или менее, и еще более предпочтительно 60 минут или более и 120 минут или менее.

Это время полимеразации (T1) может быть скорректировано соответствующим образом в зависимости от используемого количества инициатора полимеризации и изменений температуры полимеризации.

При добавлении сырьевой смеси для полимера (I), температура может быть установлена с учетом температуры кипения используемого сырья. Предпочтительно, чтобы эта температура была такой же, или равной, или ниже, чем температура кипения используемого сырья.

В случае высокой температуры, в процессе добавления может улетучиваться сырье, в результате чего изменяется состав получаемого полимера. В случае низкой температуры, требуется время для повышения температуры после добавления сырья. Поэтому, предпочтительно добавлять сырье при определенной температуре. В частности, предпочтительно, чтобы температура составляла 60ºC или более и 90ºC или менее, более предпочтительно, 60ºC или более и 85ºC или менее, еще более предпочтительно, 65ºC или более и 85ºC или менее, еще более предпочтительно 65ºC или более и 80ºC или менее, и еще более предпочтительно 70ºC или более и 80ºC или менее.

Сырьевая смесь для полимера (II) может быть добавлена сразу после регистрации экзотермического пика, являющегося результатом полимеризации полимера (I), или может быть добавлена после выдержки в течение заданного периода времени. В случае необходимости увеличения степени полимеризации сырьевой смеси для полимера (I), предпочтительно добавлять сырьевую смесь для полимера (II) после выдержки в течение заданного периода времени после регистрации экзотермического пика, являющегося результатом образования полимера (I) в результате полимеризации.

Предпочтительно, чтобы период времени выдержки составлял 180 минут или менее, более предпочтительно, 10 минут или более и 180 минут или менее, еще более предпочтительно, 15 минут или более и 150 минут или менее, еще более предпочтительно, 20 минут или более и 120 минут или менее, и еще более предпочтительно, 20 минут или более и 90 минут или менее.

Предпочтительно, чтобы температура в течение этого времени выдержки была такой же или более высокой, чем температура полимеризации для получения полимера (I), так как это позволяет увеличить степень полимеризации. Если осуществлять выдержку при более высокой температуре, то предпочтительно поддерживать температуру выше на 5ºC или более, чем температура полимеризации. Если понижать температуру, то с точки зрения предотвращения агломерации получаемого полимера, предпочтительно, чтобы температура составляла 100ºC или менее. В частности, предпочтительно, чтобы температура составляла 80ºC или более и 100ºC или менее, более предпочтительно, 80ºC или более и 99ºC или менее, еще более предпочтительно, 85ºC или более и 99ºC или менее, еще более предпочтительно, 88ºC или более и 99ºC или менее, и еще более предпочтительно, 90ºC или более и 99ºC или менее.

В результате проведения полимеризации при описанных выше температуре полимеризации и времени выдержки могут быть получены частицы полимера, имеющие меньший угол естественного откоса.

При повышении температуры на описанной выше стадии выдержки, с точки зрения предотвращения улетучивания сырьевой смеси для полимера (II), предпочтительно понижать температуру до величины приблизительно от 70 до 85ºC, и затем добавлять сырьевую смесь для полимера (II).

С точки зрения уменьшения угла естественного откоса получаемого полимера и снижения количества агломератов, предпочтительно, чтобы время (T2: иногда называемое в описании изобретения "временем полимеризации") от момента добавления сырьевой смеси полимера (II) до момента регистрации температуры экзотермического пика в результате выделения тепла при полимеризации составляло 30 минут или более и 240 минут или менее, более предпочтительно, 45 минут или более и 210 минут или менее, еще более предпочтительно, 60 минут или более и 210 минут или менее, еще более предпочтительно, 60 минут или более и 180 минут или менее, и еще более предпочтительно, 80 минут или более и 150 минут или менее.

Что касается соотношения между временами полимеризации при получении полимера (I) и полимера (II), то, с точки зрения производительности и с точки зрения возможности получения смолы с малым углом естественного откоса, предпочтительно, чтобы удовлетворялась зависимость между временем полимеризации для получения полимера (I), то есть, временем (T1) достижения температуры экзотермического пика в результате выделения тепла при полимеризации после добавления мономера на первой стадии полимеризации, и временем полимеризации для получения полимера (II), то есть, временем (T2) достижения температуры экзотермического пика в результате выделения тепла при полимеризации после добавления мономера на второй стадии полимеризации, выраженная следующим соотношением (6):

0,6<T2/T1≤5 ... (6)

Если особое внимание уделяется цветовому тону получаемой смолы, предпочтительно, чтобы 0,6<T2/T1≤4, более предпочтительно, чтобы 0,8≤T2/T1≤4, и еще более предпочтительно, чтобы 0,8≤T2/T1≤3.

В частности, с точки зрения уменьшения угла естественного откоса, а также подавления образования агломератов, которые являются причиной снижения выхода, предпочтительно, чтобы 1≤T2/T1≤5, более предпочтительно, чтобы 1≤T2/T1≤4, и еще более предпочтительно, чтобы 1≤T2/T1≤3.

С другой стороны, специально для того, чтобы сбалансировано снизить количество остаточного мономера и содержание агломератов, предпочтительно выбирать интервал 0,6<T2/T1<1, более предпочтительно, 0,65<T2/T1<1, еще более предпочтительно, 0,7<T2/T1<1, еще более предпочтительно, 0,75<T2/T1<1, и еще более предпочтительно, 0,8≤T2/T1<0,95.

Для достижения высокой характеристики цветового тона, уменьшения угла естественного откоса и снижения количества агломератов, предпочтительно устанавливать соотношение так, чтобы 0,6<T2/T1≤4. Однако, более предпочтительно выбирать описанные выше времена полимеризации, исходя из достижения требуемой характеристики из описанных выше свойств.

Для того, чтобы скорректировать время достижения температуры экзотермического пика после первой и второй стадий полимеризации таким образом, чтобы оно удовлетворяло описанному выше соотношению (6), могут быть скорректированы соответствующим образом скорости полимеризации при получении полимера (I) и полимера (II), может быть скорректирована температура полимеризации, или может быть скорректировано количество используемого инициатора полимеризации.

После регистрации температуры экзотермического пика в результате выделения тепла после добавления сырьевой смеси для полимера (II), предпочтительно повышать температуру выше температуры полимеризации для получения полимера (II) на 5ºC или более, так как это позволяет резко снизить количество остаточного мономера в получаемой метакриловой смоле. Более предпочтительно, повышать температуру на 7ºC или более, и еще более предпочтительно, на 10ºC или более.

Кроме того, для предотвращения агломерации получаемой смолы, предпочтительно, чтобы повышенная конечная температура составляла 100ºC или менее. Более предпочтительным интервалом является 85ºC или более и 100ºC или менее, еще более предпочтительным, 88ºC или более и 99ºC или менее, и еще более предпочтительным, 90ºC или более и 99ºC или менее.

С точки зрения снижения содержания остаточных мономеров, предпочтительно, чтобы время выдержки при описанной выше повышенной температуре составляло 15 минут или более и 360 минут или менее, более предпочтительно, 30 минут или более и 240 минут или менее, еще более предпочтительно, 30 минут или более и 180 минут или менее, еще более предпочтительно, 30 минут или более и 150 минут или менее, и еще более предпочтительно, 30 минут или более и 120 минут или менее.

<Метод промывки>

Для удаления суспендирующего реагента предпочтительно подвергать суспензию метакриловой смолы, получаемую с помощью описанной выше стадии полимеризации, такой операции, как кислотная промывка, водная промывка, и щелочная промывка. Эти операции промывки могут быть проведены один раз или большое количество раз. Оптимальное количество может быть выбрано с учетом эффективности операции и эффективности удаления суспендирующего реагента.

Оптимальная температура для проведения промывки может быть выбрана с учетом эффективности удаления суспендирующего реагента и степени окрашивания получаемого полимера. Предпочтительно, чтобы эта температура составляла от 20 до 100ºC, более предпочтительно, от 30 до 95ºC, и еще более предпочтительно, от 40 до 95ºC.

С точки зрения эффективности промывки, уменьшения угла естественного откоса, и простоты осуществления стадии, предпочтительно, чтобы время промывки на одну операцию промывки составляло от 10 до 180 минут, и более предпочтительно, от 20 до 150 минут.

Величина pH используемого для промывки раствора может лежать в интервале, при котором возможно удаление суспендирующего реагента, и предпочтительно, чтобы величина pH составляла от 1 до 12. При осуществлении кислотной промывки, с точки зрения эффективности удаления суспендирующего реагента и цветового тона получаемого полимера, предпочтительно, чтобы величина pH составляла от 1 до 5, и более предпочтительно, от 1,2 до 4. На кислоты, которые могут быть использованы на этой операции, не накладывают конкретных ограничений, при условии, что при их использовании происходит удаление суспендирующего реагента. Могут быть использованы хорошо известные неорганические кислоты и органические кислоты. Примеры неорганических кислот, использование которых является предпочтительным, включают хлористоводородную кислоту, азотную кислоту, серную кислоту, фосфорную кислоту, борную кислоту и другие подобные кислоты. Могут быть также использованы разбавленные растворы этих кислот в воде. Примеры органических кислот включают кислоты, имеющие карбоксильную группу, сульфогруппу, гидроксильную группу, тиольную группу, енольную группу и другие подобные группы. С точки зрения эффективности удаления суспендирующего реагента и цветового тона получаемой смолы, более предпочтительными являются серная кислота, азотная кислота, и органическая кислота, имеющая карбоксильную группу.

После кислотной промывки, с точки зрения цветового тона получаемого полимера и уменьшения угла естественного откоса, предпочтительно дополнительно проводить водную промывку или щелочную промывку.

Предпочтительно, чтобы величина pH щелочного раствора при проведении щелочной промывки составляла от 7,1 до 12, более предпочтительно, от 7,5 до 11, и еще более предпочтительно, от 7,5 до 10,5.

Предпочтительно, чтобы щелочным компонентом, используемым при щелочной промывке, являлся гидроксид тетраалкиламмония, гидроксид щелочного металла, гидроксид щелочноземельного металла и другие подобные соединения. Более предпочтительными являются гидроксид щелочного металла и гидроксид щелочноземельного металла. Еще более предпочтительно являются гидроксид лития, гидроксид натрия, гидроксид калия, гидроксид рубидия, гидроксид цезия, гидроксид магния, гидроксид кальция, и гидроксид бария. Еще более предпочтительными являются гидроксид лития, гидроксид натрия, гидроксид калия, гидроксид магния, гидроксид кальция. И еще более предпочтительными являются гидроксид натрия и гидроксид калия.

Эти щелочные компоненты могут быть использованы при разбавлении водой для корректировки pH.

<Стадия обезвоживания>

В качестве метода отделения частиц полимера от получаемой суспензии полимера может быть использован хорошо известный метод.

Его примеры включают метод обезвоживания, в котором применяют центробежный сепаратор, использующий центробежную силу для отделения воды, и метод, в котором отделяют частицы полимера путем удаления воды отсасыванием на пористой конвейерной ленте или фильтрующей мембране.

<Стадия сушки>

Полимер, полученный после описанной выше стадии обезвоживания, который все еще содержит воду, может быть подвергнут сушке с помощью известного метода, и затем извлечен.

Примеры такого метода могут включать сушку горячим воздухом, при которой сушку осуществляют путем вдувания горячего воздуха в резервуар с помощью горячевоздушной сушилки или конвекционного нагревателя, вакуумную сушку, при которой сушку осуществляют путем понижения давления в системе и повышения температуры, если это необходимо, сушку во вращающейся цилиндрической емкости, при которой влагу удаляют путем вращения полученного полимера в емкости, и центробежную сушку, при которой сушку осуществляют путем использования центробежной силы. Один из этих методов может быть использован отдельно, или два или более из них могут быть объединены.

С точки зрения удобства в работе, высокой характеристики цветового тона и других подобных характеристик получаемой смолы, предпочтительно, чтобы содержание влаги в получаемой метакриловой смоле составляло от 0,01% по массе до 1% по массе, более предпочтительно, от 0,05% по массе до 1% по массе, еще более предпочтительно, от 0,1% по массе до 1% по массе, и еще более предпочтительно, от 0,27% по массе до 1% по массе. Содержание влаги в получаемой смоле может быть определено с помощью метода Фишера.

<Агломераты>

При получении метакриловой смолы с помощью суспензионной полимеризации получаемые частицы метакриловой смолы обычно имеют приблизительно сферическую форму, но иногда могут образовываться и агломераты.

Термин "агломераты" относится к остаточному материалу, остающемуся на сите при просеивании полимера через сито, имеющее ячейку размером 1,68 мм.

Если агломераты остаются в метакриловой смоле, то обычно ухудшается цветовой тон получаемой метакриловой смолы. Предпочтительно, чтобы количество агломератов в метакриловой смоле составляло не более чем 1,2% по массе, и более предпочтительно, не более чем 1,0% по массе.

Содержание агломерата может быть рассчитано путем взвешивания материала, остающегося на сите с размером ячейки 1,68 мм, после его сушки в сушильном шкафу при 80ºC в течение 12 часов, и деления полученной массы на суммарную массу исходного сырья с получением количества образующегося агломерата (% по массе).

[Композиция метакриловой смолы]

Метакриловая смола согласно варианту настоящего осуществления может быть использована в виде композиции, в которой она объединена с описанной ниже заранее определенной другой смолой и заранее определенными добавками.

<Другая смола>

На смолы, которые могут быть объединены, не накладывают конкретных ограничений. Предпочтительно объединять отверждаемую смолу и термопластичную смолу.

Примеры термопластичной смолы включают полиалкиленарилатные смолы, такие как полипропиленовая смола, полиэтиленовая смола, полистирольная смола, синдиотактическая полистирольная смола, акрилонитрилбутадиенстирольная смола, метакриловая смола, акрилонитрилстирольная смола, смола из бутадиена, метакрилата, акрилпроизводного и стирола, метилметакрилатбутадиенстирольная смола, смола из сополимера метакрилата, акрилпроизводного и стирола, биоразлагаемая смола, сплав поликарбоната и акрилонитрилбутадиенстирольной смолы, полибутилентерефталат, полиэтилентерефталат, полипропилентерефталат, политриметилентерефталат, и полиэтиленнафталат; полиамидные смолы, полифениленэфирные смолы, полифениленсульфидные смолы, фенольные смолы и другие подобные смолы. Для улучшения текучести особенно предпочтительными являются акрилонитрилстирольные смолы и смолы из сополимера бутадиена, метакрилата, акрилпроизводного и стирола. Для повышения стойкости к ударным нагрузкам предпочтительными являются акрилонитрилбутадиенстирольные смолы и метилметакрилатбутадиенстирольные смолы. Кроме того, для повышения стойкости к химическому воздействию предпочтительными являются простые полиэфирные смолы. Кроме того, можно ожидать, что полифениленэфирные смолы, полифениленсульфидные смолы, фенольные смолы и другие подобные смолы могут улучшать огнезащитные свойства.

Примеры отверждаемых смол включают ненасыщенные полиэфирные смолы, винилэфирные смолы, диаллилфталатные смолы, эпоксидные смолы, цианатные смолы, диметилбензольные смолы, триазиновые смолы, мочевинные смолы, меламинные смолы, бензогуанаминовые смолы, уретановые смолы, полибисхлорметилокситановые смолы, кетонные смолы, алкидные смолы, фурановые смолы, стирилпиридиновые смолы, силиконовые смолы, синтетический каучук и другие подобные смолы.

Одна из этих смол может быть использована отдельно, или две или более из этих смол могут быть использованы вместе.

<Добавки>

Для придания различных свойств, таких как жесткость и стабильность размеров, в метакриловую смолу согласно варианту настоящего осуществления могут быть добавлены заранее определенные добавки.

Примеры таких добавок включают пластификаторы, такие как фталат, эфир жирной кислоты, эфир тримеллитовой кислоты, фосфат и полиэфир; смазку для форм, такую как высшая жирная кислота, эфир высшей жирной кислоты, и моно-, ди- или триглицерид высшей жирной кислоты; антистатик, такой как простой полиэфир, простой полиэфир сложного эфира, простой полиэфир амида сложного эфира, соль алкилсульфоновой кислоты, и соль алкилбензолсульфоновой кислоты; антиоксиданты, УФ-поглотители, стабилизаторы, такие как термостабилизатор и светостабилизатор; замедлители горения, огнезащитные средства, отверждающие средства, ускорители отверждения, средства, обеспечивающие электропроводимость, средства, уменьшающие внутренние напряжения, промоторы кристаллизации, ингибиторы гидролиза, смазки, средства, повышающие сопротивление ударному воздействию, средства, улучшающие скольжение, средства, улучшающие совместимость, зародыш кристаллизации, упрочняющие средства, армирующие наполнители, средства, регулирующие текучесть, красители, сенсибилизаторы, окрашивающие пигменты, каучукоподобные полимеры, загустители, противоосаждающие вещества, средства, препятствующее образованию потеков, наполнители, противовспениватели, аппретирующие средства, ингибиторы коррозии, антибактериальные и противогрибковые средства, средства, препятствующие обрастанию микроорганизмами, проводящие полимеры и другие подобные добавки.

Примеры термостабилизаторов включают антиоксиданты, такие как антиоксидант на основе пространственно затрудненного фенола и стабилизатор процесса фосфорирования, и антиоксидант на основе пространственно затрудненного фенола является предпочтительным. Его конкретные примеры включают пентаэритрита тетракис[3-(3,5-дитретбутил-4-гидроксифенил)пропионат], тиодиэтилена бис[3-(3,5-дитретбутил-4-гидроксифенил)пропионат], октадецил-3-(3,5-ди-третбутил-4-гидроксифенил)пропионат, 3,3',3'',5,5',5''-гекса-третбутил-a,a',a''-(мезитилен-2,4,6-триил)три-п-крезол, 4,6-бис-(октилтиометил)-o-крезол, 4,6-бис(додецилтиометил)-о-крезол, этилена бис(оксиэтилен)бис[3-(5-третбутил-4-гидрокси-м-толил)-пропионат], гексаметилена бис[3-(3,5-дитретбутил-4-гидрокси-фенил)пропионат], 1,3,5-трис(3,5-дитретбутил-4-гидроксибензил)-1,3,5-триазин-2,4,6(1H,3H,5H)-трион, 1,3,5-трис[(4-третбутил-3-гидрокси-2,6-кслилол)метил]-1,3,5-триазин-2,4,6(1H,3H,5H)-трион, 2,6-дитретбутил-4-(4,6-бис(октилтио)-1,3,5-триазин-2-иламин)-фенол и другие подобные пространственно затрудненные фенолы. В частности, предпочтительным является пентаэритрита тетракис[3-(3,5-дитретбутил-4-гидроксифенил)пропионат].

Примеры УФ-поглотителей включают соединения бензотриазола, соединения бензотриазина, соединения бензоата, соединения бензофенона, соединения оксибензофенона, фенольные соединения, оксазольные соединения, малонатные соединения, цианоакрилатные соединения, лактоновые соединения, салицилатные соединения, соединения бензоксазинона и другие подобные соединения. Предпочтительными являются соединения бензотриазола и соединения бензотриазина. Одно из этих соединений может быть использовано отдельно, или два или более могут быть использованы вместе.

Кроме того, при добавлении УФ-поглотителя, с точки зрения технологических характеристик литья, предпочтительно, чтобы давление пара при 20ºC составляло 1,0×10-4 Пa или менее, более предпочтительно, 1,0×10-6 Пa или менее, и еще более предпочтительно, 1,0×10-8 Пa или менее.

Выражение "отличные характеристики литья" обозначает наличие низкой адгезии УФ-поглотителя к вальцам в процессе, например, литья пленки. Если УФ-поглотитель налипает на вальцах, например, УФ-поглотитель прилипает к поверхности литого изделия, то ухудшается внешний вид и оптические свойства литого изделия. Следовательно, при использовании литого изделия в качестве оптического материала налипание на вальцах является нежелательным.

Предпочтительно, чтобы УФ-поглотитель имел температуру плавления (Tm) 80°C или более, более предпочтительно, 100ºC или более, еще более предпочтительно, 130ºC или более, и еще более предпочтительно, 160ºC или более.

Предпочтительно, чтобы УФ-поглотитель имел степень потери массы, при повышении температуры от 23ºC до 260ºC при скорости нагрева 20ºC/мин, 50% или менее, более предпочтительно, 30% или менее, еще более предпочтительно, 15% или менее, еще более предпочтительно, 10% или менее, и еще более предпочтительно, 5% или менее.

<Метод смешивания добавки и другой смолы>

Что касается метода смешивания при переработке метакриловой смолы и смешения с различными добавками и другой смолой, то смешение и получение может быть осуществлено с использованием замесочной машины, такой как экструдер, нагретые вальцы, пластикатор, валковый смеситель и смеситель Бенбери.

Среди них, с точки зрения производительности, предпочтительным является смешение с помощью экструдера.

Температура смешения может быть установлена, основываясь на свойстве полимера, образующего метакриловую смолу, и предпочтительной температуре переработки другой смолы, подвергаемой смешению. В качестве руководства, эта температура может находиться в интервале от 140 до 300ºC, и предпочтительно, в интервале от 180 до 280ºC.

[Литое изделие]

Метакриловая смола согласно варианту настоящего осуществления может быть превращена в литое изделие путем литья только метакриловой смолы изобретения или путем литья композиции смолы, которая включает метакриловую смолу изобретения.

Примеры методов получения литого изделия включают известные методы литья, такие как литьевое прессование, литье пленки, формование раздувом, литье под давлением с раздувом, литье с выдуванием, литье с Т-образной экструзионной головкой, прессование, литье из экструдируемых заготовок, литье пенопластов, и отливку. Могут быть также использованы вторичные методы литьевой переработки, такие как литье с помощью сжатого воздуха и вакуумное литье.

Кроме того, при использовании композиции смолы, в которой отверждаемая смола смешана с метакриловой смолой, литое изделие может быть получено путем смешения компонентов для получения смолы без растворителя или, необязательно, с использованием растворителя, который позволяет однородно смешивать компоненты, затем удаления растворителя с получением композиции смолы, заливки композиции смолы в форму, отверждения, затем охлаждения, и извлечения полученного литого изделия из формы.

Кроме того, композиция смолы может быть залита в форму, затем отверждена с помощью горячего прессования. В качестве растворителя для растворения соответствующих компонентов может быть использован растворитель, который позволяет однородно смешивать соответствующие материалы, и использование которого не оказывает отрицательного влияния на положительные эффекты изобретения.

Примеры таких растворителей включают толуол, ксилол, ацетон, метилэтилкетон, метилбутилкетон, диэтилкетон, циклопентанон, циклогексанон, диметилформамид, метилцеллозольв, метанол, этанол, н-пропанол, изопропанол, н-бутанол, н-пентанол, н-гексанол, циклогексанол, н-гексан, н-пентан и другие подобные растворители.

Кроме того, примером другого метода является смешение и получение композиции смолы путем использования замесочной машины, такой как нагретые вальцы, пластикатор, смеситель Бенбери и экструдер, охлаждения и измельчения композиции смолы, и затем осуществления литья путем трансферного прессования, литьевого прессования, прессования в форме и других подобных методов. Кроме того, примеры метода отверждения включают термическое отверждение, фотоотверждение, УФ отверждение, отверждение под давлением, отверждение во влажной среде и другие подобные методы. Смешение соответствующих компонентов проводят с помощью метода, который может обеспечить достижение положительных эффектов настоящего изобретения.

[Области применения]

Метакриловая смола согласно варианту настоящего осуществления, и композиция смолы, в которой используется эта метакриловая смола, могут предпочтительно использоваться в качестве материала в различных литых изделиях.