Область техники, к которой относится изобретения

[0001]

Настоящее изобретение относится к композиции метакриловой смолы для бесконтактной сварки нагретой пластиной, к формованному изделию и к способу его изготовления.

Уровень техники

[0002]

Композиции метакриловой смолы являются превосходными по прозрачности и стойкости к действию факторов окружающей среды и как таковые используются по этой причине в качестве исходных материалов, например, для элементов транспортных средств, таких как колпаки задних габаритных фонарей, колпаки передних фонарей и приборные панели (смотри, например, Патентную литературу 1 и 2).

Детали для транспортных средств изготавливают посредством соединения элемента корпуса, изготовленного, например, из смолы на основе стирола, такой как смола ABS, с элементом, изготовленным из композиции метакриловой смолы, с последующей обработкой.

Например, способ с использованием адгезива, способ сварки нагретой пластиной и способ вибрационной сварки известны в качестве способов соединения смолы на основе стирола или чего-либо подобного с элементом, изготовленным из композиции метакриловой смолы (смотри, например, Патентную литературу 3).

Способ сварки нагретой пластиной представляет собой способ, который включает нагрев каждого из соответствующих элементов, которые должны соединяться, для элементов, рассмотренных выше, в тесном контакте с нагретой пластиной, изготовленной из металла так, что детали плавятся, с последующим горячим прессованием этих деталей. Этот способ может исключить стадию нанесения адгезива и время отверждения адгезива, и по этой причине он является превосходным по производительности.

С другой стороны, способ сварки нагретой пластиной может вызывать явление, при котором, после плавления с помощью нагретой пластины, изготовленной из металла, нагретой до заданной температуры, часть композиции смолы, когда отделяется от нагретой пластины, вытягивается в форме струны, не отделяясь полностью от нагретой пластины (так называемая тягучесть). Такая композиция смолы может стать ответственной за плохой внешний вид, когда используется в качестве исходных материалов для элементов, предназначенных для транспортных средств (смотри, например, Патентную литературу 4).

Список цитирований

Патентная литература

[0003]

Патентная литература 1: Выложенный патент Японии № 08-302145

Патентная литература 2: Выложенный патент Японии № 05-247311

Патентная литература 3: Выложенный патент Японии № 2005-239823

Патентная литература 4: Выложенный патент Японии № 2009-249529

Сущность изобретения

Техническая проблема

[0004]

Способ, который включает нагрев композиции смолы без приведения в непосредственный контакт с нагретой пластиной, изготовленной из металла, то есть, без контакта с нагретой пластиной, так что поверхность композиции смолы плавится, с последующим горячим прессованием (способ бесконтактной сварки нагретой пластиной), является эффективным для решения проблемы так называемой тягучести, как упоминается выше.

Этот способ бесконтактной сварки нагретой пластиной имеет то преимущество, что появление плохого внешнего вида, например, тягучести, является менее вероятным по сравнению со способом сварки нагретой пластиной, поскольку смола плавится посредством радиационного нагрева от нагретой пластины.

[0005]

Для способа бесконтактной сварки нагретой пластиной, как и для способа сварки нагретой пластиной, рассмотренного выше, является желательным, чтобы соответствующие детали, которые должны соединяться, предназначенные для элементов, плавились бы за короткое время, с точки зрения производительности. По этой причине, предпочтительной является высокая температура нагретой пластины. В дополнение к этому, поскольку смола плавится под действием радиационного нагрева от нагретой пластины, температура нагретой пластины должна составлять порядка, по меньшей мере, 500°C.

Некоторые обычные композиции метакриловых смол, однако, могут, как обнаружено, генерировать пузырьки во время плавления с помощью нагретой пластины, нагреваемой таким образом. Такая композиция смолы, что неблагоприятно, становится ответственной за плохой внешний вид при использовании в качестве исходных материалов для элемента транспортных средств.

[0006]

Соответственно, целью настоящего изобретения является получение композиции метакриловой смолы для бесконтактной сварки нагретой пластиной, которая может эффективно подавлять генерирование пузырьков при использовании в способе бесконтактной сварки нагретой пластиной, формованное изделие, содержащее эту композицию метакриловой смолы, и способ его изготовления.

Решение проблемы

[0007]

Авторы настоящего изобретения осуществили тщательные исследования, в свете проблем обычных технологий, рассмотренных выше, и как следствие, осуществили настоящее изобретение, обнаружив, что композиция метакриловой смолы, содержащая метакриловую смолу, содержащую заданные количества мономерных единиц сложного эфира метакриловой кислоты и единиц, по меньшей мере, одного дополнительного винилового мономера, сополимеризуемого с мономером сложного эфира метакриловой кислоты, и имеющая скорость потока расплава (MFR) равную или меньшую, чем некое конкретное численное значение, при 230°C под нагрузкой 3,8 кг, с меньшей вероятностью генерирует пузырьки при использовании в способе бесконтактной сварки нагретой пластиной.

Конкретно, настоящее изобретение представляет собой следующее.

[0008]

[1]

Композиция метакриловой смолы для бесконтактной сварки нагретой пластиной, содержащая метакриловую смолу, содержащую от 80 до 99,9% масс мономерных единиц сложного эфира метакриловой кислоты и от 0,1 до 20% масс единиц, по меньшей мере, одного дополнительного винилового мономера, сополимеризуемого с мономером сложного эфира метакриловой кислоты, где

композиция метакриловой смолы имеет скорость потока расплава (MFR) 2,5 г/10 мин или ниже при 230°C под нагрузкой 3,8 кг.

[2]

Композиция метакриловой смолы для бесконтактной сварки нагретой пластиной в соответствии с [1], где метакриловая смола представляет собой метакриловую смолу, которая

имеет средневзвешенную молекулярную массу 300000 или ниже, как измерено с помощью гель-проникающей хроматографии (ГПХ), и

содержит от 6 до 50% компонента, имеющего молекулярную массу, которая в 5 или больше раз ниже, чем молекулярная масса, соответствующая максимуму пика (Mp), полученная из кривой элюирования ГПХ.

[3]

Композиция метакриловой смолы для бесконтактной сварки нагретой пластиной в соответствии с [1] или [2], где метакриловая смола представляет собой метакриловую смолу, в которой

содержание компонента, имеющего молекулярную массу 250000 или выше, полученную из кривой элюирования ГПХ, составляет 12% или больше от площади пиков ГПХ.

[4]

Композиция метакриловой смолы для бесконтактной сварки нагретой пластиной в соответствии с любым из [1] - [3], где метакриловая смола имеет экстраполированную температуру начала стеклования (°C) 120°C или ниже, как определено по кривой стеклования, полученной при нагреве от 40°C до 210°C, при скорости нагрева 10°C/мин в соответствии с JIS-K-7121, с использованием α-оксида алюминия в качестве эталона, в атмосфере газообразного азота, с использованием дифференциального сканирующего калориметра (DSC).

[5]

Композиция метакриловой смолы для бесконтактной сварки нагретой пластиной в соответствии с любым из [1] - [4], где композиция метакриловой смолы используется в качестве исходных материалов для элемента, предназначенного для транспортного средства.

[6]

Композиция метакриловой смолы для бесконтактной сварки нагретой пластиной в соответствии с [5], где элемент для транспортного средства представляет собой, по меньшей мере, один элемент, выбранный из группы, состоящей из колпака задних габаритных фонарей, колпака передних фонарей и приборной панели.

[7]

Формованное изделие, включающее формованное изделие (A), сваренное с дополнительным формованным изделием (B),

формованное изделие (A) содержит метакриловую смолу, содержащую от 80 до 99,9% масс мономерных единиц сложного эфира метакриловой кислоты и от 0,1 до 20% масс единиц, по меньшей мере, одного дополнительного винилового мономера, сополимеризуемого с мономером сложного эфира метакриловой кислоты, где

формованное изделие (A) имеет скорость потока расплава (MFR) 2,5 г/10 мин или ниже при 230°C под нагрузкой 3,8 кг.

[8]

Формованное изделие в соответствии с [7], где метакриловая смола представляет собой метакриловую смолу, которая

имеет средневзвешенную молекулярную массу 300000 или ниже как измерено с помощью гель-проникающей хроматографии (ГПХ), и содержит от 6 до 50% компонента, имеющего молекулярную массу, которая в 5 или больше раз ниже, чем молекулярная масса, соответствующая максимуму пика (Mp), полученная из кривой элюирования ГПХ.

[9]

Формованное изделие в соответствии с [7] или [8], где метакриловая смола представляет собой метакриловую смолу, в которой

содержание компонента, имеющего молекулярную массу 250000 или выше, полученную из кривой элюирования ГПХ, составляет 12% или больше от площади пиков ГПХ.

[10]

Формованное изделие в соответствии с любым из [7]-[9], где метакриловая смола

имеет экстраполированную температуру начала стеклования (°C) 120°C или ниже, как определено по кривой стеклования, полученной при нагреве от 40°C до 210°C, при скорости нагрева 10°C/мин в соответствии с JIS-K-7121 с использованием α-оксида алюминия в качестве эталона, в атмосфере газообразного азота, с использованием дифференциального сканирующего калориметра (DSC).

[11]

Формованное изделие в соответствии с любым из [7]-[10], где формованное изделие (A) имеет долю поглощения воды 0,5% масс или ниже.

[12]

Формованное изделие в соответствии с любым из [7]-[11], где формованное изделие используется в качестве исходного материала для элемента, предназначенного для транспортного средства.

[13]

Формованное изделие в соответствии с [12], где элемент для транспортного средства представляет собой, по меньшей мере, один элемент, выбранный из группы, состоящей из колпака задних габаритных фонарей, колпака передних фонарей и приборной панели.

[14]

Формованное изделие в соответствии с любым из [7]-[13], где формованное изделие (B) представляет собой формованное изделие из смолы на основе ABS.

[15]

Элемент для транспортного средства, содержащий формованное изделие в соответствии с любым из [7]-[14].

[16]

Элемент для транспортного средства в соответствии с [15], где элемент для транспортного средства представляет собой, по меньшей мере, один элемент, выбранный из группы, состоящей из колпака задних габаритных фонарей, колпака передних фонарей и приборной панели.

[17]

Способ изготовления формованного изделия, включающий стадии:

нагрева формованного изделия (A) без контакта с нагретой пластиной таким образом, что поверхность формованного изделия (A) плавится, формованное изделие (A) содержит метакриловую смолу, содержащую от 80 до 99,9% масс мономерных единиц сложного эфира метакриловой кислоты и от 0,1 до 20% масс единиц, по меньшей мере, одного дополнительного винилового мономера, сополимеризуемого с мономером сложного эфира метакриловой кислоты, где формованное изделие (A) имеет скорость потока расплава (MFR) 2,5 г/10 мин или ниже при 230°C под нагрузкой 3,8 кг; и

сварки формованного изделия (A) с дополнительным формованным изделием (B).

[18]

Способ изготовления формованного изделия в соответствии с [17], где метакриловая смола представляет собой метакриловую смолу, которая имеет средневзвешенную молекулярную массу 300000 или ниже, как измерено с помощью гель-проникающей хроматографии (ГПХ), и которая содержит от 6 до 50% компонента, имеющего молекулярную массу, которая в 5 или больше раз ниже, чем молекулярная масса, соответствующая максимуму пика (Mp), полученная из кривой элюирования ГПХ.

[19]

Способ изготовления формованного изделия в соответствии с [17] или [18], где метакриловая смола представляет собой метакриловую смолу, в которой

содержание компонента, имеющего молекулярную массу 250000 или выше, полученную из кривой элюирования ГПХ, составляет 12% или больше от площади пиков ГПХ.

[20]

Способ изготовления формованного изделия в соответствии с любым из [17]-[19], где метакриловая смола

имеет экстраполированную температуру начала стеклования (°C) 120°C или ниже, как определено по кривой стеклования, полученной при нагреве от 40°C до 210°C, при скорости нагрева 10°C/мин в соответствии с JIS-K-7121 с использованием α-оксида алюминия в качестве эталона, в атмосфере газообразного азота, с использованием дифференциального сканирующего калориметра (DSC).

[21]

Способ изготовления формованного изделия в соответствии с любым из [17]-[20], где формованное изделие (A) имеет долю поглощения воды 0,5% масс или ниже.

[22]

Способ изготовления формованного изделия в соответствии с любым из [17]-[21], где формованное изделие (B) представляет собой формованное изделие из смолы на основе ABS.

Преимущественные воздействия изобретения

[0009]

Настоящее изобретение может предложить композицию метакриловой смолы для бесконтактной сварки нагретой пластиной, которая может эффективно уменьшить генерирование пузырьков при использовании в способе бесконтактной сварки нагретой пластиной, которая дает формованное изделие, имеющее благоприятный внешний вид сваренной поверхности, и которая также является превосходной по текучести при формовании.

Краткое описание чертежей

[0010]

[Фигура 1] Фигура 1 представляет собой схематический вид в поперечном разрезе формованного изделия для иллюстрации способа бесконтактной сварки нагретой пластиной.

Описание вариантов осуществления

[0011]

Далее, режим осуществления настоящего изобретения (далее, упоминаемого как "настоящий вариант осуществления") будет описываться подробно. Настоящий вариант осуществления, описанный ниже, приводится только для иллюстрации настоящего изобретения и не предназначается для ограничения настоящего изобретения содержанием, описанным ниже. Настоящее изобретение может осуществляться посредством осуществления соответствующих изменений или модификаций без отклонения от духа настоящего изобретения.

В настоящем описании, каждый мономерный компонент до полимеризации упоминается как "мономер XX" и термин "мономер" может отсутствовать.

Также, каждая составляющая единица, составляющая полимер, упоминается как "мономерная единица XX" и может просто упоминаться как "единица XX".

[0012]

Композиция метакриловой смолы для бесконтактной сварки нагретой пластиной

Композиция метакриловой смолы для бесконтактной сварки нагретой пластиной (далее, также упоминается просто как "композиция метакриловой смолы") по настоящему варианту осуществления включает

метакриловую смолу, содержащую от 80 до 99,9% масс мономерных единиц сложного эфира метакриловой кислоты и от 0,1 до 20% масс единиц, по меньшей мере, одного дополнительного винилового мономера, сополимеризуемого с мономером сложного эфира метакриловой кислоты, где композиция метакриловой смолы имеет скорость потока расплава (MFR) 2,5 г/10 мин или ниже при 230°C под нагрузкой 3,8 кг.

[0013]

Метакриловая смола

Метакриловая смола, содержащаяся в композиции метакриловой смолы по настоящему варианту осуществления, содержит от 80 до 99,9% масс мономерных единиц сложного эфира метакриловой кислоты и от 0,1 до 20% масс единиц, по меньшей мере, одного дополнительного винилового мономера, сополимеризуемого с мономером сложного эфира метакриловой кислоты.

[0014]

Мономер сложного эфира метакриловой кислоты

Мономер сложного эфира метакриловой кислоты, составляющий метакриловую смолу, не является как-либо ограниченным постольку, поскольку могут быть достигнуты воздействия по настоящему изобретению. Его предпочтительные примеры включают мономер, представленный следующей общей формулой (1):

[0015]

[0016]

В общей формуле (1), R1 представляет собой метильную группу.

R2 представляет собой углеводородную группу, имеющую 1-18 атомов углерода, в которой атом водорода на углероде может быть заменен гидрокси группой или галогеновой группой.

Примеры мономера сложного эфира метакриловой кислоты включают, но, не ограничиваясь этим, бутилметакрилат, этилметакрилат, метилметакрилат, пропилметакрилат, изопропилметакрилат, изобутилметакрилат, циклогексилметакрилат, фенилметакрилат, (2-этилгексил)метакрилат, (трет-бутилциклогексил)метакрилат, бензилметакрилат и (2,2,2-трифторэтил)метакрилат. Метилметакрилат, этилметакрилат или пропилметакрилат является более предпочтительным, а метилметакрилат является еще более предпочтительным, с точки зрения манипулирования и легкой доступности.

Может использоваться только один из этих мономеров сложного эфира метакриловой кислоты сам по себе или два или более из них могут использоваться в сочетании.

[0017]

Дополнительный виниловый мономер, сополимеризуемый с мономером сложного эфира метакриловой кислоты

Дополнительный виниловый мономер, сополимеризуемый с мономером сложного эфира метакриловой кислоты, рассмотренный выше, составляющий метакриловую смолу, содержащуюся в композиции метакриловой смолы по настоящему варианту осуществления, не является как-либо ограниченным постольку, поскольку могут быть достигнуты воздействия по настоящему изобретению. Его предпочтительные примеры включают мономер сложного эфира акриловой кислоты, представленный следующей общей формулой (2):

[0018]

[0019]

В общей формуле (2), R3 представляет собой атом водорода, и R4 представляет собой углеводородную группу, имеющую 1-18 атомов углерода, в которой атом водорода на углероде может быть заменен гидрокси группой или галогеновой группой.

Примеры мономера сложного эфира акриловой кислоты, представленного общей формулой (2), включают, но, не ограничиваясь этим, метилакрилат, этилакрилат, пропилакрилат, бутилакрилат, изобутилакрилат, циклогексилакрилат, фенилакрилат, (2-этилгексил)акрилат, (трет-бутилциклогексил)акрилат, бензилакрилат и (2,2,2-трифторэтил)акрилат.

Метилакрилат, этилакрилат, пропилакрилат, изопропилакрилат, бутилакрилат, изобутилакрилат или что-либо подобное является более предпочтительным, а метилакрилат является еще более предпочтительным, с точки зрения манипулирования и легкой доступности.

[0020]

Примеры дополнительного винилового мономера иного, чем мономер сложного эфира акриловой кислоты общей формулы (2), сополимеризуемого с мономером сложного эфира метакриловой кислоты, включают, но, не ограничиваясь этим: α,β-ненасыщенные кислоты, такие как акриловая кислота и метакриловая кислота; содержащие ненасыщенную группу двухвалентные карбоновые кислоты, такие как малеиновая кислота, фумаровая кислота, итаконовая кислота и коричная кислота, и их сложные алкиловые эфиры; мономеры на основе стирола, такие как стирол, o-метилстирол, м-метилстирол, п-метилстирол, 2,4-диметилстирол, 2,5-диметилстирол, 3,4-диметилстирол, 3,5-диметилстирол, п-этилстирол, м-этилстирол, o-этилстирол, п-трет-бутилстирол и изопропенилбензол(α-метилстирол); ароматические виниловые соединения, такие как 1-винилнафталин, 2-винилнафталин, 1,1-дифенилэтилен, изопропенилтолуол, изопропенилэтилбензол, изопропенилпропилбензол, изопропенилбутилбензол, изопропенилпентилбензол, изопропенилгексилбензол и изопропенилоктилбензол; винилцианидные соединения, такие как акрилонитрил и метакрилонитрил; ненасыщенные карбоновые ангидриды, такие как малеиновый ангидрид и итаконовый ангидрид; малеимид и N-замещенные малеимиды, такие как N-метилмалеимид, N-этилмалеимид, N-фенилмалеимид и N-циклогексилмалеимид; амиды, такие как акриламид и метакриламид; этиленгликоль или его олигомеры, у которых обе конечные гидрокси группы, являются эстерифицированными акриловой кислотой или метакриловой кислотой, такие как этиленгликоль ди(мет)акрилат, диэтиленгликоль ди(мет)акрилат, триэтиленгликоль ди(мет)акрилат и тетраэтиленгликоль ди(мет)акрилат; спирты, у которых две гидрокси группы являются эстерифицированными акриловой кислотой или метакриловой кислотой, такие как неопентилгликоль ди(мет)акрилат и ди(мет)акрилат; производные многоатомных спиртов, такие как триметилолпропан, пентаэритритол, эстерифицированный акриловой кислотой или метакриловой кислотой; и полифункциональные мономеры, такие как дивинилбензол.

[0021]

Только один из этих мономеров сложного эфира акриловой кислоты, представленных общей формулой (2), сополимеризуемых с мономером сложного эфира метакриловой кислоты или мономером на основе винила иных, чем перечисленные выше мономеры сложного эфира акриловой кислоты, представленные общей формулой (2), может использоваться сам по себе, или две или более из них могут использоваться в сочетании.

[0022]

Содержание единиц дополнительного винилового мономера, сополимеризуемого с мономером сложного эфира метакриловой кислоты, рассмотренным выше, составляющим метакриловую смолу, составляет в метакриловой смоле от 0,1 до 20% масс.

Когда содержание единиц дополнительного винилового мономера, сополимеризуемого с мономером сложного эфира метакриловой кислоты, рассмотренным выше, составляет 0,1% масс или выше, можно улучшить текучесть и термостойкость. Когда это содержание составляет 20% масс или ниже, может быть улучшена термостойкость.

Содержание предпочтительно составляет от 0,1 до 17% масс, более предпочтительно, от 0,2 до 15% масс, еще более предпочтительно, от 0,3 до 12% масс.

[0023]

Для метакриловой смолы, мономер на основе винила иной, чем перечисленные выше виниловые мономеры, сополимеризуемые с мономером сложного эфира метакриловой кислоты, может добавляться соответствующим образом и сополимеризоваться с ними, для цели улучшения свойств, таких как термостойкость и технологичность.

Общее количество мономерных единиц сложного эфира метакриловой кислоты и единиц винилового мономера, сополимеризуемого со сложным эфиром метакриловой кислоты устанавливается при 100% масс.

[0024]

Свойства метакриловой смолы

Средневзвешенная молекулярная масса и распределение молекулярных масс метакриловой смолы

Будет описываться средневзвешенная молекулярная масса и распределение молекулярных масс метакриловой смолы, содержащейся в композиции метакриловой смолы по настоящему варианту осуществления.

Метакриловая смола предпочтительно имеет средневзвешенную молекулярную массу (Mw) 300000 или ниже, как измерено с помощью ГПХ (гель-проникающей хроматографии).

Для получения превосходной механической прочности и стойкости к растворителям, средневзвешенная молекулярная масса (Mw) метакриловой смолы предпочтительно составляет 50000 или выше, более предпочтительно, 60000 или выше, еще более предпочтительно, 70000 или выше, еще более предпочтительно, 80000 или выше, еще более предпочтительно, 90000 или выше.

Для придания метакриловой смоле благоприятной текучести, средневзвешенная молекулярная масса (Mw) предпочтительно составляет 300000 или ниже, более предпочтительно, 250000 или ниже, еще более предпочтительно, 230000 или ниже, еще более предпочтительно, 210000 или ниже, еще более предпочтительно 180000 или ниже.

Когда средневзвешенная молекулярная масса метакриловой смолы попадает в диапазон, рассмотренный выше, текучесть, механическая прочность и стойкость к растворителям могут хорошо балансироваться, и поддерживается благоприятная технологичность при формовании.

Распределение молекулярных масс (Mw/Mn) метакриловой смолы, содержащейся в композиции метакриловой смолы по настоящему варианту осуществления, предпочтительно составляет от 1,6 до 6,0, более предпочтительно, от 1,7 до 5,0, еще более предпочтительно, от 1,8 до 5,0. Когда распределение молекулярных масс метакриловой смолы составляет 1,6 или больше и 6,0 или меньше, получается воздействие осуществления превосходного баланса между текучестью в способе формования и механической прочностью.

[0025]

Средневзвешенная молекулярная масса (Mw) и среднечисленная молекулярная масса (Mn) метакриловой смолы могут быть измерены с помощью гель-проникающей хроматографии (ГПХ) и могут конкретно быть измерены с помощью способа, описанного в [Примерах], рассмотренных далее.

Конкретно, подготавливается заранее калибровочная кривая из времен элюирования и средневзвешенных молекулярных масс с использованием монодисперсных стандартных метакриловых смол, которые имеют известную средневзвешенную молекулярную массу и являются доступными в качестве реагентов, и с использованием аналитической колонки для гель-проникающей хроматографии, которая сначала элюирует высокомолекулярные компоненты. Затем, средневзвешенная молекулярная масса (Mw) и среднечисленная молекулярная масса (Mn) заданной анализируемой метакриловой смолы могут быть определены на основе полученной калибровочной кривой. Распределение молекулярных масс может быть вычислено из этих значений.

Среднечисленная молекулярная масса (Mn) представляет собой среднюю молекулярную массу на одну простую молекулу и определяется с помощью общей массы системы/количества этих молекул в системе.

Средневзвешенная молекулярная масса (Mw) определяется с помощью средней молекулярной массы по отношению к массовой доле.

[0026]

Содержание компонента, имеющего молекулярную массу, которая в 5 или больше раз ниже, чем молекулярная масса, соответствующая максимуму пика (Mp)

В метакриловой смоле, содержание компонента, имеющего молекулярную массу, которая в 5 или больше раз ниже, чем молекулярная масса, соответствующая максимуму пика (Mp), предпочтительно составляет от 6 до 50%, более предпочтительно, от 8 до 45%, еще более предпочтительно, 10-43%, еще более предпочтительно, от 12 до 40%, еще более предпочтительно, от 15 до 38%, с точки зрения стойкости к растворителям, текучести в способе формования и подавления генерирования пузырьков во время бесконтактной сварки нагретой пластиной.

В этом контексте, содержание (%) компонента, имеющего молекулярную массу, которая в 5 или больше раз ниже, чем молекулярная масса, соответствующая максимуму пика (Mp), представляет собой отношение площади пика, соответствующего компоненту, имеющему молекулярную массу, которая в 5 или больше раз ниже, чем молекулярная масса, соответствующая максимуму пика (Mp), к общей площади кривой элюирования ГПХ, определенной как 100%, и она может быть измерена с помощью способа, описанного в [Примерах], рассмотренного далее.

Молекулярная масса, соответствующая максимуму пика (Mp) относится к молекулярной массе, которую демонстрирует пик на кривой элюирования ГПХ.

Когда на кривой элюирования ГПХ присутствует множество пиков, молекулярная масса для пика показанная молекулярной массой с наибольшим содержанием, используется в качестве молекулярной массы, соответствующей максимуму пика (Mp).

Когда содержание компонента, имеющего молекулярную массу, которая в 5 или больше раз ниже, чем молекулярная масса, соответствующая максимуму пика (Mp), в метакриловой смоле составляет 6% или выше, получается благоприятная текучесть при формовании. Когда это содержание составляет 50% или ниже, получаются благоприятная стойкость к растворителям и воздействие подавления генерирования пузырьков.

[0027]

Минимальное количество компонента метакриловой смолы, имеющего средневзвешенную молекулярную массу 500 или ниже, является предпочтительным, поскольку предотвращается генерирование пенообразного плохого внешнего вида, называемого серебром, во время формования.

[0028]

Содержание компонента, имеющего молекулярную массу 250000 или выше, полученную из кривой элюирования ГПХ

В метакриловой смоле, содержащейся в композиции метакриловой смолы по настоящему варианту осуществления, содержание компонента, имеющего молекулярную массу 250000 или выше по отношению к общей площади пиков кривой элюирования ГПХ, определенной как 100%, предпочтительно составляет 12% или больше от площади пиков ГПХ, с точки зрения стойкости к растворителям и подавления генерирования пузырьков во время бесконтактной сварки нагретой пластиной. Более предпочтительно, это содержание составляет 13% или больше, еще более предпочтительно, 14% или больше.

Содержание компонента, имеющего молекулярную массу 250000 или выше, в метакриловой смоле может быть измерено с помощью способа, описанного в [Примерах], рассмотренного далее.

[0029]

Экстраполированная температура начала стеклования, измеренная с использованием дифференциального сканирующего калориметра

Метакриловая смола, содержащаяся в композиции метакриловой смолы по настоящему варианту осуществления, предпочтительно имеет экстраполированную температуру начала стеклования (°C) 120°C или ниже, как определено по кривой стеклования, полученной при нагреве от 40°C до 210°C, при скорости нагрева 10°C/мин в соответствии с JIS-K-7121 с использованием α-оксида алюминия в качестве эталона, в атмосфере газообразного азота, с использованием дифференциального сканирующего калориметра (DSC).

Более никое значение экстраполированной температуры начала стеклования (°C), полученное с помощью способа измерения, описанного в [Примерах], рассмотренного далее, означает, что дополнительно улучшается легкое плавление в виде смолы. Это значение влияет на уменьшение неоднородного плавления в отсутствие контакта с нагретой пластиной или на внешний вид свариваемой поверхности. Таким образом, экстраполированная температура начала стеклования метакриловой смолы, содержащейся в композиции метакриловой смолы по настоящему варианту осуществления, предпочтительно составляет 120°C или ниже, более предпочтительно, 115°C или ниже, еще более предпочтительно 113°C или ниже.

[0030]

Способ получения метакриловой смолы

Метакриловая смола, содержащаяся в композиции метакриловой смолы по настоящему варианту осуществления, может быть получена с помощью любого способа полимеризации, из способов объемной полимеризации, полимеризации в растворе, суспензионной полимеризации, и эмульсионной полимеризации. Предпочтительно, способ полимеризации представляет собой способ объемной полимеризации, полимеризации в растворе или суспензионной полимеризации, более предпочтительно, это способ суспензионной полимеризации.

Температура полимеризации может выбираться соответствующим образом как оптимальная температура полимеризации в соответствии со способом полимеризации, и предпочтительно она составляет 50°C или выше и 100°C или ниже, более предпочтительно, 60°C или выше и 90°C или ниже.

[0031]

При получении метакриловой смолы можно использовать инициатор полимеризации.

Примеры инициатора полимеризации включают, но, не ограничиваясь этим: органические пероксиды, такие как ди-трет-бутилпероксид, лауроилпероксид, стеарилпероксид, бензоилпероксид, трет-бутилпероксинеодеканоат, трет-бутилпероксипивалат, дилауроилпероксид, дикумилпероксид, трет-бутилперокси-2-этилгексаноат, 1,1-бис(трет-бутилперокси)-3,3,5-триметилциклогексан и 1,1-бис(трет-бутилперокси)циклогексан; и общие инициаторы радикальной полимеризации на азо-основе, такие как азобисизобутиронитрил, азобисизовалеронитрил, 1,1-азобис(1-циклогексанкарбонитрил), 2,2'-азобис-4-метокси-2,4-азобисизобутиронитрил, 2,2'-азобис-2,4-диметилвалеронитрил и 2,2'-азобис-2-метилбутиронитрил, для радикальной полимеризации.

Только один из этих инициаторов полимеризации может использоваться сам по себе, или можно использовать два или более их типов в сочетании.

[0032]

Любой их этих радикальных инициаторов может объединяться с соответствующим восстанавливающим агентом и использоваться как инициатор на редокс-основе.

[0033]

Инициатор радикальной полимеризации и/или инициатор на редокс-основе, как правило, используется в диапазоне от 0 до 1 части массовой по отношению к 100 частям массовым в целом всех мономеров, используемых при полимеризации для метакриловой смолы. Количество используемого инициатора радикальной полимеризации и/или инициатора на редокс-основе может выбираться соответствующим образом из соображений температуры, при которой осуществляется полимеризация, и половинного времени жизни инициатора полимеризации.

[0034]

В случае выбора способа объемной полимеризации, способа полимеризации в блоке или способа суспензионной полимеризации в качестве способа полимеризации для метакриловой смолы, полимеризацию предпочтительно осуществляют с использованием инициатора полимеризации на основе пероксида, с точки зрения предотвращения окрашивания метакриловой смолы.

[0035]

Примеры инициатора полимеризации на основе пероксида включают, но, не ограничиваясь этим, лауроилпероксид, деканоилпероксид и трет-бутилперокси-2-этилгексаноат. Лауроилпероксид является более предпочтительным.

[0036]

Для осуществления полимеризации для метакриловой смолы с помощью способа полимеризации в растворе при высокой температуре, 90°C или выше, в качестве инициатора полимеризации, является предпочтительным использовать, например, пероксидный или азо-бис инициатор, который имеет температуру для 10-часового половинного времени жизни равную 80°C или выше, и который является растворимым в используемом органическом растворителе.

Примеры пероксидного или азо-бис инициатора включают, но, не ограничиваясь этим, 1,1-бис(трет-бутилперокси)-3,3,5-триметилциклогексан, циклогексанпероксид, 2,5-диметил-2,5-ди(бензоилперокси)гексан, 1,1-азобис(1-циклогексанкарбонитрил), и 2-(карбомоилазо)изобутиронитрил.

[0037]

Для получения метакриловой смолы, молекулярная масса метакриловой смолы может контролироваться без отрицательного влияния на предмет настоящего изобретения.

Примеры способа контроля молекулярной массы метакриловой смолы включают, но, не ограничиваясь этим, способ контроля молекулярной массы с использованием, например, агента передачи цепи, такого как алкилмеркаптаны, диметилацетамид, диметилформамид, или триэтиламин, и инифертера, такого как дитиокарбаматы, трифенилметилазобензол или производное тетрафенилэтана. Альтернативно, молекулярная масса может регулироваться посредством регулировки количеств этих добавляемых агентов.

Агент передачи цепи предпочтительно представляет собой алкилмеркаптаны, с точки зрения простоты манипулирования и стабильности. Примеры алкилмеркаптанов включают, но, не ограничиваясь этим, н-бутилмеркаптан, н-октилмеркаптан, н-додецилмеркаптан, трет-додецилмеркаптан, н-тетрадецилмеркаптан, н-октадецилмеркаптан, 2-этилгексил тиогликолят, этиленгликоль дитиогликолят, триметилолпропан трис(тиогликолят) и пентаэритритол тетракис(тиогликолят).

Эти агенты могут добавляться соответствующим образом в соответствии с предполагаемой молекулярной массой метакриловой смолы, и, как правило, они используются в диапазоне от 0,001 части массовой до 3 частей массовых по отношению к 100 частям масс всех мономеров в целом, используемых при полимеризации для метакриловой смолы.

[0038]

Другие примеры способа контроля молекулярной массы включают способ изменения способа полимеризации, способ регулировки количества инициатора полимеризации, агента передачи цепи или инифертера, рассмотренного выше, и тому подобное, и способ изменения различных условий полимеризации, таких как температура полимеризации.

В метакриловой смоле, содержащейся в композиции метакриловой смолы по настоящему варианту осуществления, содержание компонента, имеющего молекулярную массу 250000 или выше, полученную из кривой элюирования ГПХ, может также контролироваться посредством применения этих способов контроля молекулярной массы.

Может использоваться только один из этих способов контроля молекулярной массы, или два или более этих способов могут использоваться в сочетании.

[0039]

Примеры способа получения метакриловой смолы, в которой содержание компонента, имеющего молекулярную массу, которая в 5 или больше раз ниже, чем молекулярная масса, соответствующая максимуму пика (Mp), полученная из кривой элюирования ГПХ, находится в диапазоне от 6 до 50%, включают способ смешивания в расплаве низкомолекулярной метакриловой смолы и высокомолекулярной метакриловой смолы и способ получения на основе способа многостадийной полимеризации.

Этот способ не является как-либо ограниченным постольку, поскольку может быть достигнуто содержание от 6 до 50% для компонента, имеющего молекулярную массу, которая в 5 раз или больше, ниже, чем Mp. Способ многостадийной полимеризации используется более предпочтительно, с точки зрения стабильности качества.

[0040]

В случае использования способа многостадийной полимеризации, предпочтительным является использовать сначала смесь исходных материалов, состоящую из мономера сложного эфира метакриловой кислоты и, по меньшей мере, одного дополнительного винилового мономера, сополимеризуемого с мономером сложного эфира метакриловой кислоты, при полимеризации первой стадии, с получением от 5 до 50% масс полимера (I), имеющего средневзвешенную молекулярную массу от 5000 до 50000, как измерено с помощью ГПХ, по отношению к рассматриваемой метакриловой смоле в целом.

Затем, внутри системы полимеризации поддерживается температура выше, чем температура полимеризации первой стадии в течение заданного времени.

Является предпочтительным добавление, затем, смеси исходных материалов, состоящей из мономеров сложного эфира метакриловой кислоты и, по меньшей мере, одного дополнительного винилового мономера, сополимеризуемого с мономером сложного эфира метакриловой кислоты, в присутствии полимера (I) и полимеризация их с получением от 95 до 50% масс полимера (II), имеющего средневзвешенную молекулярную массу от 60000 до 350000, по отношению к рассматриваемой метакриловой смоле в целом.

[0041]

Отношение смешивания между полимером (I), имеющим средневзвешенную молекулярную массу от 5000 до 50000, как измерено с помощью ГПХ (далее, упоминается просто как полимер (I)), полученным при полимеризации первой стадии, и полимером (II), имеющим средневзвешенную молекулярную массу от 60000 до 350000 (далее, упоминается просто как полимер (II)), полученным при полимеризации второй стадии, посредством добавления смеси исходных материалов, содержащей сложный эфир метакриловой кислоты, в присутствии полимера (I), предпочтительно составляет от 5 до 50% масс полимера (I) и от 95 до 50% масс полимера (II), с точки зрения стабильности полимеризации во время получения и улучшения текучести метакриловой смолы и механической прочности изделия, сформованного из смолы.

Отношение полимер (I)/полимер (II), более предпочтительно, составляет 7-47% масс/93-53% масс, еще более предпочтительно, 10-45% масс/90-55% масс, еще более предпочтительно, 13-43% масс/87-57% масс, еще более предпочтительно, 15-40% масс/85-60% масс, из соображений баланса между стабильностью полимеризации, текучестью и механической прочностью формованного изделия.

[0042]

Полимер (I) предпочтительно представляет собой полимер, содержащий от 80 до 100% масс мономерных единиц сложного эфира метакриловой кислоты и от 0 до 20% масс мономерных единиц, состоящих, по меньшей мере, из одного дополнительного винилового мономера, сополимеризуемого со сложным эфиром метакриловой кислоты.

Отношение мономерных единиц, составляющих полимер (I), может регулироваться посредством контроля количества мономеров, добавляемых на стадии полимеризации, для полимера (I) при многостадийной полимеризации.

В полимере (I), меньшее количество дополнительного винилового мономера, сополимеризуемого со сложным эфиром метакриловой кислоты, является более предпочтительным, и этот дополнительный виниловый мономер может и не использоваться.

Средневзвешенная молекулярная масса полимера (I), как измерено с помощью ГПХ, предпочтительно составляет от 5000 до 50000, более предпочтительно, от 10000 до 45000, еще более предпочтительно, от 18000 до 42000, еще более предпочтительно, от 20000 до 40000, с точки зрения устранения таких проблем, как появление серебра, связанное с формованием, стабильность полимеризации и текучесть.

Средневзвешенная молекулярная масса полимера (I) может контролироваться, как рассмотрено выше, посредством использования агента передачи цепи и инифертера, регулировки количеств этих агентов или соответствующего изменения условий полимеризации.

[0043]

Полимер (II) предпочтительно представляет собой полимер, содержащий от 80 до 99,9% масс мономерных единиц сложного эфира метакриловой кислоты и от 0,1 до 20% масс мономерных единиц, состоящих, по меньшей мере, из одного дополнительного винилового мономера, сополимеризуемого со сложным эфиром метакриловой кислоты.

Отношения мономерных единиц, составляющих полимер (II), могут контролироваться посредством регулировки количеств мономеров, добавляемых на стадии полимеризации, для полимера (II) при многостадийной полимеризации.

[0044]

Средневзвешенная молекулярная масса полимера (II), как измерено с помощью ГПХ, предпочтительно составляет 60000-350000, более предпочтительно, 100000-320000, еще более предпочтительно, 130000-300000, еще более предпочтительно, 150000-270000, еще более предпочтительно, 170000-270000, с точки зрения стойкости к растворителям и текучести.

Содержание компонента, имеющего молекулярную массу 250000 или выше, в метакриловой смоле, содержащейся в композиции метакриловой смолы по настоящему варианту осуществления, может контролироваться посредством регулировки отношения мономерных единиц в полимере (II) при многостадийной полимеризации, рассмотренной выше, или средневзвешенной молекулярной массы полимера (II).

Средневзвешенная молекулярная масса полимера (II) может контролироваться, как рассмотрено выше, посредством использования агента передачи цепи и инифертера, регулировки количеств этих агентов или соответствующих изменений условий полимеризации.

[0045]

На стадии полимеризации первой стадии, мономер сложного эфира метакриловой кислоты используется при полимеризации, либо сам по себе, либо вместе, по меньшей мере, с одним дополнительным виниловым мономером, сополимеризуемым со сложным эфиром метакриловой кислоты, с получением полимера (I).

На стадии полимеризации второй стадии, мономер сложного эфира метакриловой кислоты и, по меньшей мере, один дополнительный мономер на основе винила, сополимеризуемый со сложным эфиром метакриловой кислоты, добавляются в присутствии полимера (I) с получением полимера (II). Этот способ полимеризации легко контролирует композиционно каждый полимер из полимера (I) и полимера (II) и может подавлять рост температуры, вызываемый генерированием теплоты полимеризации, во время полимеризации и стабилизировать внутреннюю вязкость системы.

В этом случае, частичная полимеризация композиционной смеси исходных материалов для полимера (II) может начаться перед завершением полимеризации полимера (I). Более предпочтительным является временное осуществление отверждения (в этом случае, это означает: поддерживать внутри системы температуру выше, чем температура полимеризации) для завершения полимеризации, с последующим добавлением композиционной смеси исходных материалов для полимера (II).

Отверждение на первой стадии не только завершает полимеризацию, но может удалять или дезактивировать непрореагировавшие мономеры, инициатор, агент передачи цепи, и тому подобное, что, следовательно, не оказывает отрицательного влияния на полимеризацию второй стадии. В результате, может быть получена рассматриваемая средневзвешенная молекулярная масса.

[0046]

Каждая температура полимеризации может выбираться соответствующим образом в качестве оптимальной температуры полимеризации для получения в соответствии со способом полимеризации, и предпочтительно составляет 50°C или выше и 100°C или ниже, более предпочтительно, она составляет 60°C или выше и 90°C или ниже.

Температуры полимеризации для полимера (I) и полимера (II) могут быть одинаковыми или различными.

Температура, достигнутая посредством ее роста, для отверждения предпочтительно составляет, по меньшей мере, на 5°C, более предпочтительно, по меньшей мере, на 7°C, еще более предпочтительно, по меньшей мере, на 10°C, выше, чем температура полимеризации для полимера (I).

Время, в течение которого внутри системы поддерживается эта температура, предпочтительно составляет 10 минут или больше и 180 минут или меньше, более предпочтительно, 15 минут или больше и 150 минут или меньше.

[0047]

Примеры способа получения метакриловой смолы, имеющей экстраполированную температуру начала стеклования (°C) 120°C или ниже, как определено по кривой стеклования, полученной при нагреве от 40°C до 210°C, при скорости нагрева 10°C/мин в соответствии с JIS-K-7121 с использованием α-оксида алюминия в качестве эталона, в атмосфере газообразного азота, с использованием дифференциального сканирующего калориметра (DSC), включают способ регулировки отношения сополимеризации дополнительного винилового мономера, сополимеризуемого с мономером сложного эфира метакриловой кислоты, рассмотренный выше.

[0048]

Скорость потока расплава композиции метакриловой смолы

Композиция метакриловой смолы для бесконтактной сварки нагретой пластиной по настоящему варианту осуществления имеет скорость потока расплава (MFR) 2,5 г/10 мин или ниже, предпочтительно, 2,2 г/10 мин или ниже, более предпочтительно, 2,0 г/10 мин или ниже и 0,1 г/10 мин или выше, еще более предпочтительно, 1,5 г/10 мин или ниже и 0,2 г/10 мин или выше, еще более предпочтительно, 1,3 г/10 мин или ниже и 0,3 г/10 мин или выше, при условиях 230°C и под нагрузкой 3,8 кг.

Когда MFR составляет 2,5 г/10 мин или ниже, генерирование пузырьков, и тому подобное, в композиции метакриловой смолы эффективно подавляется во время плавления в способе бесконтактной сварки нагретой пластиной.

[0049]

Для контроля скорости потока расплава композиции метакриловой смолы для бесконтактной сварки нагретой пластиной по настоящему варианту осуществления при 2,5 г/10 мин или ниже при условиях 230°C и под нагрузкой 3,8 кг, эффективный способ включает, например, контроль композиционных отношений мономерных единиц, как рассмотрено выше, или регулировку молекулярной массы, распределения молекулярных масс, содержания компонента, имеющего молекулярную массу, которая в 5 или больше раз ниже, чем молекулярная масса, соответствующая максимуму пика (Mp), и содержания компонента, имеющего молекулярную массу 250000 или выше.

[0050]

Другие материалы

Композиция метакриловой смолы по настоящему варианту осуществления может использоваться в сочетании с обычными материалами известными в данной области, рассмотренными далее, без отрицательного влияния на воздействия настоящего изобретения.

[0051]

Другие смолы

Другие смолы, которые должны использоваться, не являются как-либо ограниченными, и предпочтительно используются отверждаемая смола и термопластичная смола, известные в данной области.

Примеры термопластичной смолы включают, но, не ограничиваясь этим, смолы на основе полипропилена, смолы на основе полиэтилена, смолы на основе полистирола, синдиотактические смолы на основе полистирола, смолы на основе ABS (сополимеры на основе акрилонитрила-бутадиена-стирола), метакриловые смолы, смолы на основе AS (сополимеры на основе акрилонитрила-стирола), смолы на основе BAAS (сополимеры на основе бутадиена-акрилонитрила-акрилонитрилового каучука - стирола, смолы на основе MBS (сополимеры на основе метилметакрилата-бутадиена-стирола), смолы на основе AAS (сополимеры на основе акрилонитрила-акрилонитрилового каучука-стирола), биодеградируемые смолы, сплавы поликарбонат - смола ABS, смолы на основе полиалкиленакрилата, такие как полибутилентерефталат, полиэтилентерефталат, полипропилентерефталат, политриметилентерефталат и полиэтиленнафталат, смолы на основе полиамидов, смолы на основе простых полифениленовых эфиров, смолы на основе полифениленсульфидов и смолы на основе фенолов.

Конкретно, смолы AS и смолы BAAS являются предпочтительными для улучшения текучести, смолы ABS и смолы MBS являются предпочтительными для улучшения ударопрочности, и смолы на основе полиэфиров являются предпочтительными для улучшения химической стойкости.

Также, смолы на основе простых полифениленовых эфиров, смолы на основе полифениленсульфидов, смолы на основе фенолов, и тому подобное, как можно ожидать, будут оказывать воздействия улучшения замедления горения.

Примеры отверждаемой смолы включают смолы на основе ненасыщенных сложных полиэфиров, смолы на основе сложных виниловых эфиров, диаллилфталатные смолы, эпоксидные смолы, цианатные смолы, ксилольные смолы, триазиновые смолы, мочевинные смолы, меламиновые смолы, бензогуанаминовые смолы, уретановые смолы, оксетановые смолы, кетоновые смолы, алкидные смолы, фурановые смолы, стирилпиридиновые смолы, силиконовые смолы и синтетические каучуки.

Только одна из этих смол может использоваться сама по себе или две или более из этих смол могут использоваться в сочетании.

[0052]

Другие добавки, которые могут подмешиваться в композиции метакриловой смолы

Композиция метакриловой смолы по настоящему варианту осуществления может содержать дополнительную добавку иную, чем другие смолы, рассмотренные выше, без отрицательного влияния на предмет настоящего изобретению.

Композиция метакриловой смолы по настоящему варианту осуществления особенно предпочтительно дополняется термостабилизатором, поглотителем ультрафиолетового излучения и замедлителем горения, и тому подобное

[0053]

Термостабилизатор

Примеры термостабилизатора включают, но, не ограничиваясь этим, антиоксиданты, такие как антиоксиданты на основе затрудненных фенолов и технологические стабилизаторы на основе фосфора. Антиоксидант на основе затрудненного фенола является предпочтительным.

Его конкретные примеры включают пентаэритритол тетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, тиодиэтиленбис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, октадецил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, N,N'-гексан-1,6-diylbis[3-(3,5-ди-трет-бутил-4-гидроксифенилпропионамид, 3,3',3'',5,5',5''-гекса-трет-бутил-a,a',a''-(мезитилен-2,4,6-триил)три-п-крезол, 4,6-бис(октилтиометил)-o-крезол, 4,6-бис(додецилтиометил)-o-крезол, этиленбис(оксиэтилен)бис[3-(5-трет-бутил-4-гидрокси-м-толил)пропионат, гексаметиленбис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат, 1,3,5-трис(3,5-ди-трет-бутил-4-гидроксибензил)-1,3,5-триазин-2,4,6(1H,3H,5H)-трион, 1,3,5-трис[(4-трет-бутил-3-гидрокси-2,6-ксилил)метил]-1,3,5-триазин-2,4,6(1H,3H,5H)трион и 2,6-ди-трет-бутил-4-(4,6-бис(октилтио)-1,3,5-триазин-2-иламин)фенол. Предпочтительные примеры термостабилизатора включают пентаэритритол тетракис[3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат.

[0054]

Поглотитель ультрафиолетового излучения

Примеры поглотителя ультрафиолетового излучения включают, но, не ограничиваясь этим, соединения на основе бензотриазола, соединения на основе бензотриазина, соединения на основе бензоата, соединения на основе бензофенона, соединения на основе оксибензофенона, соединения на основе фенола, соединения на основе оксазола, соединения на основе сложного эфира малоновой кислоты, соединения на основе цианоакрилата, соединения на основе лактона, соединения на основе сложного эфира салициловой кислоты и соединения на основе бензоксазинона. Соединение на основе бензотриазола или соединение на основе бензотриазина является предпочтительным.

Только один из этих поглотителей ультрафиолетового излучения может использоваться сам по себе, или два или более их могут использоваться в сочетании.

В случае добавления поглотителя ультрафиолетового излучения, давление его паров (P) при 20°C предпочтительно составляет 1,0×10-4 Па или ниже, более предпочтительно, 1,0×10-6 Па или ниже, еще более предпочтительно, 1,0×10-8 Па или ниже, с точки зрения технологичности при формовании.

Превосходная технологичность при формовании означает, например, что поглотитель ультрафиолетового излучения меньше прикрепляется к поверхности формы для формования во время инжекционного формования или меньше прикрепляется к валку во время формирования пленки.

Поглотитель ультрафиолетового излучения, прикрепленный к валку, мог бы повлиять отрицательно, например, на внешний вид или оптические свойства из-за его прикрепления к поверхности формованного изделия, и по этой причине, он не является предпочтительным, когда формованное изделие используется в качестве оптического материала.

Температура плавления (Tm) поглотителя ультрафиолетового излучения предпочтительно представляет собой 80°C или выше, более предпочтительно, 100°C или выше, еще более предпочтительно, 130°C или выше, еще более предпочтительно, 160°C или выше.

Доля уменьшения массы поглотителя ультрафиолетового излучения при нагреве от 23°C до 260°C при скорости 20°C/мин предпочтительно составляет 50% или меньше, более предпочтительно, 30% или меньше, еще более предпочтительно, 15% или меньше, еще более предпочтительно, 10% или меньше, еще более предпочтительно, 5% или меньше.

[0055]

Замедлитель горения

Примеры замедлителя горения включают, но, не ограничиваясь этим, циклические соединения азота, замедлители горения на основе фосфора, замедлители горения на основе кремния, полиэдрический олигомерный силсесквиоксан или его частично расщепленные структуры и замедлители горения на основе оксида кремния.

[0056]

Дополнительная добавка иная, чем те, которые описаны выше

Композиция метакриловой смолы для бесконтактной сварки нагретой пластиной по настоящему варианту осуществления может, кроме того, дополняться различными добавками без ослабления воздействий настоящего изобретения, с точки зрения придания ей других свойств, таких как свойства высвобождения из формы, антистатические характеристики, жесткость и стабильность размеров.

Примеры дополнительных добавок включают, но, не ограничиваясь этим: пластификаторы, такие как сложные эфиры фталевой кислоты, сложные эфиры жирных кислот, сложные эфиры тримеллитовой кислоты, сложные эфиры фосфорной кислоты и сложные полиэфиры; агенты для высвобождения из формы, такие как высшие жирные кислота, сложные эфиры высших жирных кислот и моно-, ди- или триглицериды высших жирных кислот; антистатические агенты, такие как простые полиэфиры, сложные эфиры простых полиэфиров, амиды сложных эфиров простых полиэфиров, алкил сульфонат и алкил бензолсульфонат; стабилизаторы, такие как антиоксиданты и светостабилизаторы; и другие, такие как замедлители горения, промоторы, отверждающие агенты, ускорители отверждения, агенты для придания электропроводности, агенты для релаксации напряжений, ускорители кристаллизации, ингибиторы гидролиза, смазывающие вещества, модификаторы ударопрочности, агенты для улучшения проскальзывания, агенты, улучшающие совместимость, нуклеирующие агенты, агенты, повышающие ударную прочность, упрочняющие агенты, регуляторы текучести, сенсибилизирующие материалы, загустители, агенты против осаждения, агенты против провисания, наполнители, противовспенивающие агенты, связывающие агенты, противокоррозионные агенты, антибактериальные или противогрибковые агенты, агенты против гниения и электропроводящие полимеры.

[0057]

Способ получения композиции метакриловой смолы

Композиция метакриловой смолы для бесконтактной сварки нагретой пластиной по настоящему варианту осуществления может быть получена посредством смешивания метакриловой смолы, рассмотренной выше, и других необязательных материалов.

Обычный способ, известный в данной области, можно использовать в качестве способа замешивания для смешивания метакриловой смолы с другими смолами, различными добавками, и тому подобное, рассмотренными выше, без каких-либо ограничений.

Например, при замешивании для получения можно использовать смесительное устройство, такое как экструдер, нагретый валок, замесочная машина, валковый смеситель или смеситель Бенбери. Среди них, замешивание с использованием экструдера является предпочтительным, с точки зрения производительности.

Температура замешивания может следовать предпочтительным температурам обработки метакриловой смолы, составляющей композицию термопластичной смолы по настоящему варианту осуществления, и других смол, которые должны смешиваться с ней, и предпочтительно, она находится в пределах от 140 до 300°C, более предпочтительно, от 160 до 290°C, еще более предпочтительно, от 180 до 280°C.

[0058]

Цель использования композиции метакриловой смолы для бесконтактной сварки нагретой пластиной

Композиция метакриловой смолы для бесконтактной сварки нагретой пластиной по настоящему варианту осуществления, может соответствующим образом использоваться для любой цели постольку, поскольку для этой цели используется способ бесконтактной сварки нагретой пластиной.

Примеры целей использования включают, но, не ограничиваясь этим, предметы домашнего обихода, устройства для автоматизации офисной работы, аудиовизуальное оборудование, сотовые или электрические компоненты, осветительное оборудование, использование в транспортных средствах, использование в корпусах, санитарное использование, игровые автоматы с использованием упругих шариков, жидкокристаллические дисплеи, линзы и сенсорные экраны. Также, композиция метакриловой смолы по настоящему варианту осуществления может соответствующим образом использоваться, например, в прозрачных подложках для использования в солнечных батареях. В дополнение к этому, композиция метакриловой смолы по настоящему варианту осуществления может также использоваться в волноводах, линзах, оптических волокнах, материалах покрытий для оптических волокон, светодиодных линзах, покрытиях для линз, и тому подобное, в области систем оптической коммуникации, оптических переключающих систем и систем оптических измерений.

Композиция метакриловой смолы по настоящему варианту осуществления является особенно пригодной при использовании для элемента, предназначенного для транспортных средств, который должен иметь благоприятные особенности внешнего вида и который, конкретно, предпочтительно используется в бамперах, решетках радиаторов, защитных козырьках, колпаках задних габаритных фонарей, колпаках передних фонарей и в приборных панелях, и тому подобное.

Эти элементы могут соответствующим образом подвергаться воздействию, например, обработки функционализации поверхности, такой как обработка с нанесением твердого покрытия, противоотражательная обработка, обработка для улучшения прозрачности, обработка для отсечения некоторого диапазона электромагнитного излучения или обработка для изменения газопроницаемости.

[0059]

Формованное изделие

Формованное изделие по настоящему варианту осуществления включает формованное изделие (A), сваренное с дополнительным формованным изделием (B),

формованное изделие (A), содержащее метакриловую смолу, содержащую от 80 до 99,9% масс мономерных единиц сложного эфира метакриловой кислоты и от 0,1 до 20% масс единиц, по меньшей мере, одного дополнительного винилового мономера, сополимеризуемого с мономером сложного эфира метакриловой кислоты, где

формованное изделие (A) имеет скорость потока расплава (MFR) 2,5 г/10 мин или ниже при 230°C под нагрузкой 3,8 кг.

Формованное изделие (A), составляющее формованное изделие по настоящему варианту осуществления, может быть изготовлено посредством формования композиции метакриловой смолы по настоящему варианту осуществления, содержащей метакриловую смолу, рассмотренную выше.

[0060]

Метакриловая смола, содержащаяся в формованном изделии (A), предпочтительно имеет средневзвешенную молекулярную массу 300000 или ниже, как измерено с помощью гель-проникающей хроматографии (ГПХ), и содержит от 6 до 50% компонента, имеющего молекулярную массу, которая в 5 или больше раз ниже, чем молекулярная масса, соответствующая максимуму пика (Mp), полученная из кривой элюирования ГПХ, как описано в разделе (Метакриловая смола).

[0061]

В метакриловой смоле, содержащейся в формованном изделии (A), содержание компонента, имеющего молекулярную массу 250000 или выше, полученную из кривой элюирования ГПХ, предпочтительно составляет 12% или больше от площади пиков ГПХ, как описано в разделе (Метакриловая смола).

[0062]

Метакриловая смола, содержащаяся в формованном изделии (A), предпочтительно имеет экстраполированную температуру начала стеклования (°C) 120°C или ниже, как определено по кривой стеклования, полученной при нагреве от 40°C до 210°C, при скорости нагрева 10°C/мин в соответствии с JIS-K-7121 с использованием α-оксида алюминия в качестве эталона, в атмосфере газообразного азота, с использованием дифференциального сканирующего калориметра (DSC), как описано в разделе (Метакриловая смола).

[0063]

Доля поглощения воды формованного изделия (A)

Доля поглощения воды формованного изделия (A) предпочтительно составляет 0,5% масс или ниже.

Метакриловая смола представляет собой водопоглощающую смолу. Следовательно, доля поглощения воды формованного изделия из композиции метакриловой смолы изменяется в зависимости от состояния приготовления формованного изделия.

Слишком высокая доля поглощения воды формованного изделия (A) при изготовлении формованного изделия по настоящему варианту осуществления с помощью бесконтактной сварки нагретой пластиной, может вызвать генерирование пузырьков во время сварки. В зависимости от состояния приготовления, следовательно, является предпочтительным контроль доли поглощения воды.

Для получения стабильной доли поглощения воды в любом состоянии приготовления, является предпочтительным осуществление контроля влажности при заданных условиях после сушки в течение заданного времени.

Доля поглощения воды формованного изделия (A) предпочтительно представляет собой 0,5% масс или ниже, как описано выше, более предпочтительно 0,4% масс или ниже, еще более предпочтительно 0,3% масс или ниже. Также, доля поглощения воды формованного изделия (A) предпочтительно составляет 0,001% масс или выше, более предпочтительно, 0,005% масс или выше, еще более предпочтительно 0,01% масс или выше.

Способ бесконтактной сварки нагретой пластиной может осуществляться посредством сушки формованного изделия (A) и осуществления контроля влажности таким образом, что доля поглощения воды формованного изделия (A) регулируется при 0,5% масс или ниже. В таком случае, генерирование пузырьков имеет тенденцию к дальнейшему его подавлению.

Доля поглощения воды 0,001% масс или выше является предпочтительной, поскольку эта доля поглощения воды легко устанавливается.

Примеры способа для регулирования доли поглощения воды включают способ, который включает сушку гранул метакриловой смолы при 80°C в течение 3 часов, а затем осуществление способа формования при заданной температуре, с последующим контролем влажности в течение 48 часов при условиях 23°C и RH (относительной влажности) 50%.

В качестве способа измерения доли поглощения воды, можно использовать любой способ постольку, поскольку этот способ представляет собой общий способ измерения. Его примеры включают измерение согласно Карлу-Фишеру и измерение с использованием гигрометра.

[0064]

Цель использования формованного изделия

Примеры целей использования формованного изделия по настоящему варианту осуществления включают, но, не ограничиваясь этим, предметы домашнего обихода, устройства для автоматизации офисной работы, аудиовизуальное оборудование, сотовые или электрические компоненты, осветительное оборудование, использование в транспортных средствах, использование в корпусах, санитарное использование, игровые автоматы с использованием упругих шариков, жидкокристаллические дисплеи, линзы и сенсорные экраны. Также, формованное изделие по настоящему варианту осуществления может соответствующим образом использоваться, например, в прозрачных подложках для использования в солнечных батареях.

В дополнение к этому, формованное изделие по настоящему варианту осуществления может также использоваться в волноводах, линзах, оптических волокнах, материалах покрытий для оптических волокон, светодиодных линзах, покрытиях для линз, и тому подобное, в области систем оптической коммуникации, оптических переключающих систем и систем оптических измерений.

Формованное изделие по настоящему варианту осуществления является особенно пригодным при использовании для элемента, предназначенного для транспортных средств, который должен иметь благоприятные особенности внешнего вида и который, конкретно, предпочтительно используется в бамперах, решетках радиаторов, защитных козырьках, колпаках задних габаритных фонарей, колпаках передних фонарей и приборных панелях, и тому подобное.

Эти элементы могут соответствующим образом подвергаться воздействию, например, обработки функционализации поверхности, такой как обработка с нанесением твердого покрытия, противоотражательная обработка, обработка для улучшения прозрачности, обработка для отсечения некоторого диапазона электромагнитного излучения или обработка для изменения газопроницаемости.

[0065]

Способ изготовления формованного изделия

Примеры способа изготовления формованного изделия (A) посредством формования композиции метакриловой смолы по настоящему варианту осуществления включают, но, не ограничиваясь этим, способы формования в расплавленном состоянии, такие как инжекционное формование, формование пленки, формование раздувом, инжекционное формование раздувом, формование выдуванием, формование с помощью T-образной фильеры, формование прессованием и экструзионное формование. Такой способ изготовления как пневмоформование или вакуумное формование, также можно использовать.

Альтернативно, пригодный для использования способ включает получение композиции метакриловой смолы посредством замешивания с использованием замесочной машины, такой как нагретый валок, замесочная машина, смеситель Бенбери или экструдер, с последующим охлаждением, распылением и формованием посредством трансферного формования, инжекционного формования, компрессионного формования или чего-либо подобного.

Порядок, в котором подмешивается каждый из компонентов, содержащихся в композиции метакриловой смолы, не является как-либо ограниченным постольку, поскольку способ может достичь воздействий по настоящему изобретению.

Дополнительное формованное изделие (B) иное, чем формованное изделие (A), составляющее формованное изделие по настоящему варианту осуществления, может также быть изготовлено посредством формования таким же путем, как и для формованного изделия (A), с использованием обычной смолы, известной в данной области, например, смолы на основе ABS.

[0066]

Способ изготовления формованного изделия по настоящему варианту осуществления включает стадии:

нагрева формованного изделия (A) без контакта с нагретой пластиной, так что поверхность формованного изделия (A) плавится, формованное изделие (A) содержит метакриловую смолу, содержащую от 80 до 99,9% масс мономерных единиц сложного эфира метакриловой кислоты и от 0,1 до 20% масс единиц, по меньшей мере, одного дополнительного винилового мономера, сополимеризуемого с мономером сложного эфира метакриловой кислоты, где формованное изделие (A) имеет скорость потока расплава (MFR) 2,5 г/10 мин или ниже при 230°C под нагрузкой 3,8 кг; и

сварку формованного изделия (A) с дополнительным формованным изделием (B).

Формованное изделие из композиции метакриловой смолы по настоящему варианту осуществления может использоваться в качестве формованного изделия (A), и формованное изделие из обычной смолы, известное в данной области, может использоваться в качестве формованного изделия (B). Например, формованное изделие из смолы на основе ABS предпочтительно используется в качестве формованного изделия (B).

[0067]

Нержавеющая сталь, железо, алюминий, медь или что-либо подобное может использоваться в качестве нагретой пластины, хотя нагретая пластина этим не ограничивается.

Нержавеющая сталь является предпочтительной с точки зрения износостойкости, термостойкости и теплопроводности.

Температура нагретой пластины предпочтительно составляет 350°C-800°C, более предпочтительно, 400°C-700°C, еще более предпочтительно, 450°C-600°C.

Примеры способа нагрева формованного изделия (A) без контакта с нагретой пластиной таким образом, что его поверхность плавится, включают способ с использованием нагревателя и способ высокочастотного индукционного нагрева.

Примеры способа сварки формованного изделия (A) с дополнительным формованным изделием (B) включают способ по настоящему изобретению, а также контактную сварку нагретой пластиной, вибрационную сварку, лазерную сварку и адгезию расплава. Способ бесконтактной сварки нагретой пластиной является предпочтительным с точки зрения внешнего вида сварки.

[0068]

Метакриловая смола, содержащаяся в формованном изделии (A), предпочтительно представляет собой метакриловую смолу, которая имеет средневзвешенную молекулярную массу 300000 или ниже, как измерено с помощью гель-проникающей хроматографии (ГПХ), и содержит от 6 до 50% компонента, имеющего молекулярную массу, которая в 5 или больше раз ниже, чем молекулярная масса, соответствующая максимуму пика (Mp), полученная из кривой элюирования ГПХ, как описано в разделе (Метакриловая смола).

[0069]

Метакриловая смола, содержащаяся в формованном изделии (A), предпочтительно представляет собой метакриловую смолу, в которой содержание компонента, имеющего молекулярную массу 250000 или выше, полученную из кривой элюирования ГПХ, составляет 12% или больше от площади пиков ГПХ, как описано в разделе (Метакриловая смола).

[0070]

Метакриловая смола, содержащаяся в формованном изделии (A), предпочтительно имеет экстраполированную температуру начала стеклования (°C) 120°C или ниже, как определено по кривой стеклования, полученной при нагреве от 40°C до 210°C, при скорости нагрева 10°C/мин в соответствии с JIS-K-7121 с использованием α-оксида алюминия в качестве эталона, в атмосфере газообразного азота, с использованием дифференциального сканирующего калориметра (DSC), как описано в разделе (Метакриловая смола).

[0071]

Формованное изделие (A) предпочтительно имеет долю поглощения воды 0,5% масс или ниже, как описано в разделе (Доля поглощения воды формованного изделия (A)).

Примеры

[0072]

Далее, настоящий вариант осуществления будет описываться со ссылками на Примеры и Сравнительные примеры. Однако, настоящий вариант осуществления, как предполагается, не является ограниченным Примерами, рассмотренными далее.

[0073]

Исходные материалы, используемые в Примерах и Сравнительных примерах

Метилметакрилат (MMA): производится Asahi Kasei Chemicals Corp. (с добавлением 2,5 м.д. 2,4-ди-метил-6-трет-бутилфенола, производится CBC Co., Ltd. в качестве ингибитора полимеризации)

Метилакрилат (MA): производится Mitsubishi Chemical Corp. (с добавлением 14 м.д. 4-метоксифенола, производится Kawaguchi Chemical Industry Co., Ltd. в качестве ингибитора полимеризации)

Этилакрилат (EA): производится Mitsubishi Chemical Corp.

Стирол (St): производится Asahi Kasei Chemicals Corp.

N-Фенилмалеимид (N-PhMI): производится Nippon Shokubai Co., Ltd.

н-Октилмеркаптан: производится Arkema, Inc.

2-Этилгексил тиогликолят: производится Arkema, Inc.

Лауроилпероксид: производится NOF Corp.

Фосфат кальция: производится Nippon Chemical Industrial Co., Ltd., используется в качестве суспендирующего агента

Карбонат кальция: производится Shiraishi Kogyo Kaisha, Ltd., используется в качестве суспендирующего агента

Натрий лаурилсульфат: производится Wako Pure Chemical Industries, Ltd., используется в качестве суспензионной добавки

[0074]

Способ измерения

I. Композиция метакриловой смолы и измерение молекулярной массы

1. Композиционный анализ метакриловой смолы

Композиционный анализ метакриловой смолы осуществляют с помощью пиролитической газовой хроматографии и масс-спектрометрии.

Устройство для пиролиза: Py-2020D, Frontier Laboratories Ltd.

Колонка: DB-1 (длина: 30 м, внутренний диаметр: 0,25 мм, толщина слоя жидкой фазы: 0,25 мкм)

Программа изменения температуры в колонке: выдерживается при 40°C в течение 5 мин, затем нагревается до 320°C при скорости 50°C/мин и выдерживается при 320°C в течение 4,4 мин

Температура пиролитической печи: 550°C

Температура на входе колонки: 320°C

Газовая хроматография: GC6890, производится Agilent Technologies, Inc.

Носитель: чистый азот, скорость потока: 1,0 мл/мин

Способ инжектирования: способ с разделением потоков (отношение разделения: 1/200)

Детектор: масс-спектрометр Automass Sun, производится JEOL Ltd.

Способ детектирования: способ электронной ударной ионизации (температура источника ионов: 240°C, температура интерфейса: 320°C)

Образец: 10 мкл раствора 0,1 г метакриловой смолы в 10 см3 хлороформа

Образец собирают в платиновую чашку для образца, предназначенную для устройства для пиролиза, и сушат в вакууме при 150°C в течение 2 часов. Затем чашку для образца помещают в пиролитическую печь, затем осуществляют композиционный анализ образца при условиях, описанных выше.

Композиционное отношение метакриловой смолы определяют на основе площадей пиков метилметакрилата и метилакрилата при тотальной ионной хроматографии (TIC) и с помощью калибровочной кривой для стандартных образцов, приведенной ниже.

Приготовление стандартных образцов для калибровочной кривой: 0,25% масс лауроилпероксида и 0,25% масс н-октилмеркаптана добавляют к 50 г каждого из всех 5 растворов, имеющих следующее отношение между метилметакрилатом и метилакрилатом, из (метилметакрилат/метилакрилат)=(100% масс/0% масс), (98% масс/2% масс), (94% масс/6% масс), (90% масс/10% масс), и (80% масс/20% масс), соответственно. Каждый из этих смешанных растворов помещают в 100-мл стеклянную ампулу, которую герметизируют после вытеснения воздуха азотом.

Стеклянную ампулу помещают на водяную баню при 80°C в течение 3 часов, а затем в печь 150°C в течение 2 часов.

После охлаждения до комнатной температуры, стекло разбивают и метакриловую смолу, которую извлекают из нее и подвергают воздействию композиционного анализа.

График (величина площади пиков метилакрилата)/(величина площади пика метилметакрилата+величина площади пика метилакрилата), полученный посредством измерения стандартных образцов для калибровочной кривой и отношения загрузки метилакрилата используют в качестве калибровочной кривой.

Также, отношения этилакрилата, стирола и N-фенилмалеимида, используемых в качестве исходных материалов для метакриловой смолы, композиционно анализируют таким же образом, как при использовании метилакрилата в качестве исходных материалов, как рассмотрено выше.

[0075]

<2. Способы измерения Mw метакриловой смолы, содержания компонента, имеющего молекулярную массу, которая в 5 или больше раз ниже, чем Mp, и содержания компонента, имеющего молекулярную массу 250000 или выше>

Средневзвешенную молекулярную массу (Mw) метакриловой смолы и содержание компонента, имеющего молекулярную массу, которая в 5 или больше раз ниже, чем молекулярная масса, соответствующая максимуму пика (Mp) и компонента, имеющего молекулярную массу 250000 или выше, измеряют с использованием устройства и условий приведенных ниже.

Измерительное устройство: гель-проникающая хроматография (HLC-8320GPC), производится Tosho Corp.

Колонка: одна колонка TSKgel SuperH2500, две колонки TSKgel SuperHM-M и одна предварительная TSK колонка, колонка SuperH-H, соединенная последовательно

Эти колонки элюируют сначала высокомолекулярные компоненты, а затем элюируют низкомолекулярные компоненты.

Детектор: КП (коэффциент преломления) (дифференциальный преломляющий) детектор

Чувствительность детектирования: 3,0 мВ/мин

Температура колонки: 40°C

Образец: раствор 0,02 г метакриловой смолы в 10 мл тетрагидрофурана

Инжектируемый объем: 10 мкл

Проявляющий растворитель: тетрагидрофуран, скорость потока: 0,6 мл/мин

Десять монодисперсных полиметилметакрилатов, имеющих известную молекулярную массу пика и различающиеся по молекулярной массе (калибровочный набор полиметилметакрилата PL2020-0101 M-M-10), приведенных ниже, используют в качестве стандартных образцов для калибровочной кривой.

Поскольку полиметилметакрилаты, используемые в качестве стандартных образцов для калибровочной кривой, каждый, показывают отдельный пик, (Mp) указывается как молекулярная масса пика и отличается от термина "молекулярная масса, соответствующая максимуму пика", когда присутствует множество пиков.

Интенсивность детектирования КП во время элюирования метакриловой смолы измеряется при условиях, описанных выше.

Средневзвешенная молекулярная масса (Mw) метакриловой смолы, содержание (%) компонента, имеющего молекулярную массу, которая в 5 или больше раз ниже, чем молекулярная масса, соответствующая максимуму пика ГПХ (Mp), и содержание (%) компонента, имеющего молекулярную массу 250000 или выше, определяют на основе площадей пиков на кривой элюирования ГПХ и на калибровочной кривой для приближенного уравнения 7-ого порядка.

[0076]

II. Измерение физических свойств

1. Способ измерения скорости потока расплава (MFR)

Скорость потока расплава композиции метакриловой смолы измеряется при 230°C под нагрузкой 3,8 кг в течение 10 минут в соответствии с ISO1133.

[0077]

2. Оценка способа бесконтактной сварки нагретой пластиной (способ измерения генерирования пузырьков)

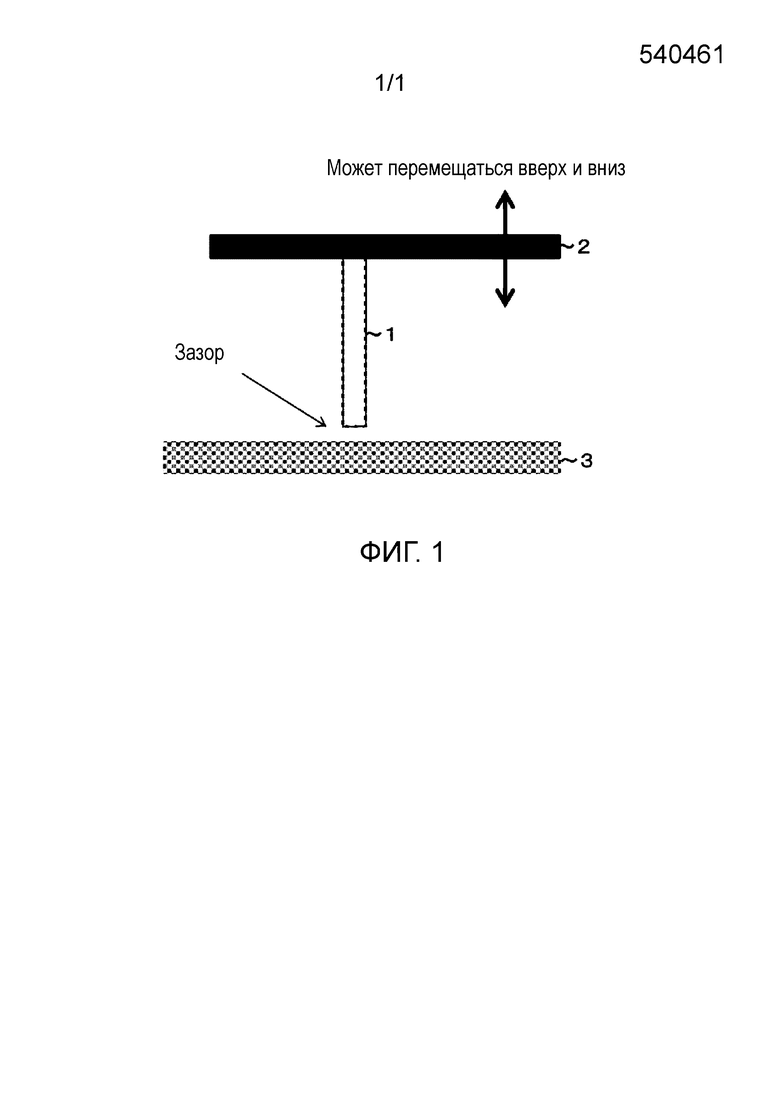

Исследование оценки способа бесконтактной сварки нагретой пластиной будет описываться со ссылками на Фигуру 1.

Фигура 1 показывает схематическую картину одного из примеров исследования оценки способа бесконтактной сварки нагретой пластиной.

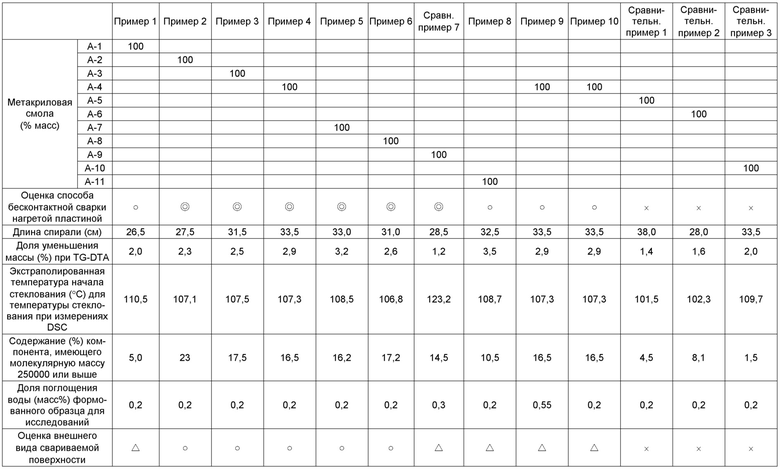

Оценка способа бесконтактной сварки нагретой пластиной, показанная на Фигуре 1, использует метакриловые смолы, полученные в <Примерах получения 1-11>, рассмотренных далее.

Сначала, формируется формованное изделие, имеющее форму полосы с длинной стороной 127 мм × с короткой стороной 12,7 мм × с толщиной 3,2 мм из каждой из метакриловых смол из Примеров получения 1-11, с последующим контролем влажности в течение 48 часов при условиях 23°C и 50% RH с получением образца для исследований 1.

Затем, как показано на Фигуре 1, образец для исследований 1 помещается в подвижный зажим 2, который может перемещаться в направлениях вверх и вниз (на Фигуре 1, направления показаны стрелками), затем его перемещают близко к нагретой пластине 3 нагреваемой до 520°C, с зазором 0,4 мм, с помощью подвижного зажима 2, и оставляют стоять в течение 20 секунд. Оценивают генерирование пузырьков.

Генерирование пузырьков оценивают в соответствии со следующими критериями для визуальной оценки:

◎: Присутствие пузырьков не подтверждается визуально.

○: Подтверждается визуально присутствие малых пузырьков, имеющих диаметр 1 мм или меньше, до малой степени, но присутствия больших пузырьков, имеющих диаметр больше чем 1 мм, визуально не подтверждается.

×: Подтверждается визуально присутствие пузырьков, имеющих диаметр больше чем 1 мм.

[0078]

3. Измерение длины спирали

Осуществляют исследование для определения относительной текучести на основании расстояния, на которое протекает каждая смола в спиральной полости, имеющей постоянную площадь поперечного сечения.

Машина для инжекционного формования: IS-100EN, производится Toshibmachine Co., Ltd.