ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к полимеру на основе сопряженного диена, способу получения данного полимера и так далее.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002] До настоящего времени полимер на основе сопряженного диена или гидрированный полимер на основе сопряженного диена использовались в качестве модификатора, повышающего стойкость к ударным нагрузкам, улучшающего низкотемпературные свойства, технологические характеристики и другие свойства термопластичной смолы, поскольку они обладают отличной эластичностью по отскоку и низкотемпературными свойствами, а композиция, содержащая подобный полимер, ранее широко использовалась в электрических/электронных деталях, автомобильных деталях, различных промышленных компонентах, товаров повседневного потребления и так далее. Однако полимерные вещества, структурно отличающиеся друг от друга, обычно не очень хорошо совместимы друг с другом и имеют недостаточное сродство и, следовательно, иногда плохо диспергируются друг в друге, приводя к ухудшению механических свойств композиции и плохому внешнему виду.

[0003] Ранее был предложен способ получения композиции, обладающей отличными характеристиками, за счет повышения сродства полимерных веществ, структурно отличающихся друг от друга. Например, описан способ, в котором в результате полимерного взаимодействия между двумя практические несовместимыми полимерными веществами образуется графт-сополимер, и данный сополимер используется в качестве прокладки для повышения адгезионной прочности на поверхности между различными полимерными веществами, приводя к появлению превосходных характеристик при практическом использовании. Конкретно, раскрыто следующее: терминальная функциональная группа полимера на основе сопряженного диена или гидрированного полимера на основе сопряженного диена и полярная группа термопластичной смолы реагируют между собой с образованием композиции, обладающей отличными механическими свойствами и адгезионными свойствами (патентные документы 1, 2 и 3).

[0004] В частности, гидрированный полимер на основе сопряженного диена с азотсодержащей функциональной группой на конце обладает не только отличными эластичностью на отскок, низкотемпературными свойствами и совместимостью, но также термостойкостью и устойчивостью к атмосферными воздействиям и поэтому широко используется в качестве модификатора термопластичной смолы и каучукоподобного полимера, в частности, полимерного вещества, такого как технополимер с высоким сопротивлением тепловой деформации.

[0005] Композицию, содержащую подобный гидрированный полимер на основе сопряженного диена с модифицированным концом, смешивают, помимо различных стабилизаторов и упрочняющих наполнителей, с пигментом, красителем, красящим веществом или тому подобным для окраски, а затем подвергают стадии формования экструдированием, литьевому прессованию или тому подобному для получения конечного формованного изделия.

Перечень документов предшествующей области

Патентная литература

[0006] Патентная литература 1: Японская выложенная патентная заявка № 63-99257

Патентная литература 2: Японская выложенная патентная заявка № 2003-201312

Патентная литература 3: Японская выложенная патентная заявка № 2004-99662

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Технические проблемы, которые предстоит решить при помощи данного изобретения

[0007] Подобный полимер на основе сопряженного диена сам по себе имеет проблемы, связанные с пожелтением и сильным запахом.

Поэтому возникают трудности при использовании композиции подобного полимера на основе сопряженного диена и полимерного вещества, такого как термопластичная смола, для стабильного получения окрашенного формованного продукта, обладающего отличными механическими свойствами и внешними качествами (прозрачность или яркая белизна), такими как цветовой тон, и обладающего превосходным балансом между подобными физическими свойствами, и все еще существует возможность для совершенствования.

РЕШЕНИЕ ПРОБЛЕМЫ

[0008] Авторы настоящего изобретения провели подробные исследования в свете указанной проблемы и, в результате, обнаружили, что 40% или более конца полимера на основе сопряженного диена имеет определенную структуру, обеспечивающую тем самым отличный цветовой тон полимера на основе сопряженного диена. Кроме того, авторами настоящего изобретения найдено, что композиция подобного полимера на основе сопряженного диена и полимерного вещества, такого как термопластичная смола, для стабильного получения окрашенного формованного продукта, обладает отличными механическими свойствами (такими как сопротивление ударным нагрузкам) и внешними качествами, такими как цветовой тон, в котором подобные физические свойства прекрасно сбалансированы.

Авторами настоящего изобретения также найдено, что способ, включающий в себя стадию полимеризации мономера, содержащего, по меньшей мере, один сопряженный диеновый мономер, с использованием литийорганического соединения в качестве инициатора, и стадию добавления производного мочевины определенной структуры, так что соотношение лития в инициаторе полимеризации и производного мочевины находится в определенном интервале, приводит к получению полимера на основе сопряженного диена, содержащего аминогруппу определенной структуры на основном конце и обладает отличными механическими свойствами и внешними качествами, что привело к завершению настоящего изобретения.

Таким образом, настоящее изобретение представляет собой следующее.

[0009] 1. Полимер на основе сопряженного диена, содержащий, по меньшей мере, один сопряженный диеновый мономер, в котором 40% или более его конца представляет собой конец, включающий в себя аминогруппу и амидогруппу, а показатель желтизны b*, определенный при помощи дифференциального колориметра, составляет 15 или менее.

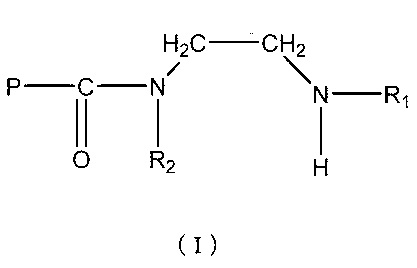

[0010] 2. Полимер на основе сопряженного диена по указанному выше пункту 1, в котором конец, содержащий аминогруппу и амидогруппу, включает в себя конец, имеющий структуру, представленную следующей формулой (I), а показатель желтизны b*, определенный при помощи дифференциального колориметра, составляет 15 или менее:

[0011]

в которой P представляет собой полимер на основе сопряженного диена, содержащий, по меньшей мере, один сопряженный диеновый мономер, а каждый из R1 и R2 независимо представляет собой углеводородную группу, содержащую от 1 до 20 атомов углерода.

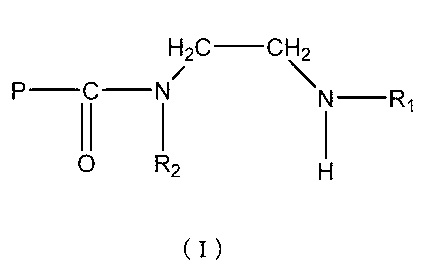

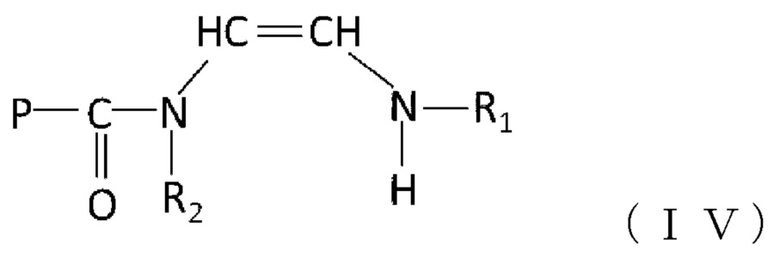

[0012] 3. Полимер на основе сопряженного диена по указанным выше пунктам 1 или 2, в котором конец, содержащий аминогруппу и амидогруппу, включает в себя конец, имеющий структуру, представленную следующей формулой (I), и конец, имеющий структуру, представленную следующей формулой (IV), а показатель желтизны b*, определенный при помощи дифференциального колориметра, составляет 15 или менее:

[0013]

в которой P представляет собой полимер на основе сопряженного диена, содержащий, по меньшей мере, один сопряженный диеновый мономер, а каждый из R1 и R2 независимо представляет собой углеводородную группу, содержащую от 1 до 20 атомов углерода, и

[0014]

в которой P представляет собой полимер на основе сопряженного диена, содержащий, по меньшей мере, один сопряженный диеновый мономер, а каждый из R1 и R2 независимо представляет собой углеводородную группу, содержащую от 1 до 20 атомов углерода.

[0015] 4. Полимер на основе сопряженного диена по любому из указанных выше пунктов от 1 по 3, в котором значение b* составляет 9 или менее.

[0016] 5. Способ получения полимера на основе сопряженного диена, включающий в себя:

стадию полимеризации мономера, содержащего, по меньшей мере, один сопряженный диеновый мономер, с использованием литийорганического соединения в качестве инициатора, и

и стадию добавления соединения (II), представленного следующей формулой (II), и соединения (III), представленного следующей формулой (III):

[0017]

в которой каждый из R3 и R4 независимо представляет собой углеводородную группу, содержащую от 1 до 20 атомов углерода, и

[0018]

в которой каждый из R5 и R6 независимо представляет собой углеводородную группу, содержащую от 1 до 20 атомов углерода,

где массовое соотношение (%) соединения (II) к сумме соединения (II) и соединения (III) определяется как (A), представленное формулой 1, а молярное соотношение соединения (II) и соединения (III) к литию в инициаторе полимеризации определяется как (B), представленное формулой 2, количества инициатора полимеризации, соединения (II) и/или соединения (III), предназначенных для добавления, регулируют таким образом, чтобы (A) × (B) составляло 0,5 или меньше, как показано формулой 3:

Формула 1: (A)=(соединение (II)/(соединение (II)+соединение (III))) × 100

Формула 2: (B)=([соединение (II)]+[соединение (III)])/[Li]

Формула 3: (A) × (B) ≤0,5.

[0019] 6. Полимерная композиция, содержащая:

(a) от 1 до 99 массовых частей полимера на основе сопряженного диена по любому из приведенных выше пунктов с 1 по 4, или полимера на основе сопряженного диена, полученного методом по приведенному выше пункту 5, и

(b) от 99 до 1 массовой части термопластичного полимера и/или каучукоподобного полимера.

ПРЕИМУЩЕСТВЕННЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0020] Полимер на основе сопряженного диена по настоящему изобретению обладает отличным цветовым тоном и имеет слабый запах и, кроме того, данный полимер на основе сопряженного диена можно смешивать с другими полимерными веществами, такими как термопластичная смола и каучукоподобный полимер, чтобы получить тем самым композицию, обладающую отличными механическими свойствами, такими как сопротивление ударному воздействию и внешними свойствами, такими как цветовой тон, а также обладающую превосходным балансом указанных физических свойств.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0021] [Фигура 1] На фигуре 1 приведен один пример результатов измерений методом газовой хроматографии, выполненных для определения массового соотношения (массовые %) соединения (II) к сумме соединения (II) и соединения (III).

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0022] Далее описан вариант осуществления для выполнения настоящего изобретения (называемый в дальнейшем «настоящий вариант осуществления»), но настоящее изобретение не ограничено следующим вариантом осуществления и может быть модифицировано и осуществлено в его рамках различным образом.

[0023] (Полимер на основе сопряженного диена)

Полимер на основе сопряженного диена содержит, по меньшей мере, один сопряженный диеновый мономер. В качестве сопряженного диенового мономера можно использовать 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 1,3-гептадиен и так далее.

[0024] Полимер на основе сопряженного диена в настоящем изобретении может представлять собой полимер, содержащий только сопряженный диеновый мономер, или может представлять собой статистический сополимер или блоксополимер сопряженного диенового мономера и винильного ароматического соединения. В качестве винильного ароматического соединения можно использовать, например, стирол, α-метилстирол, п-метилстирол, 2-винилнафталин, дивинилбензол и так далее. Содержание винильного ароматического соединения в сополимере составляет 90% массовых процентов или менее, предпочтительно, 60% массовых процентов или менее, особенно предпочтительно, 40% массовых процентов или менее, имея в виду эффект улучшения эластичности на отскок.

[0025] Примеры способа получения блоксополимера включают в себя методы, описанные в японской патентной публикации № 36-19286, японской патентной публикации № 43-17979, японской патентной публикации № 46-32415, японской патентной публикации № 49-36957, японской патентной публикации № 48-2423, японской патентной публикации № 48-4106, японской патентной публикации № 51-49567 и выложенной японской патентной заявке № 59-166518. Примеры структуры блоксополимера включают в себя структуры, представленные общими формулами (A-B)n, (A-B)n-A и B-(A-B)n (в общих формулах, A представляет собой блоксополимер, включающий в себя, главным образом, винильное ароматическое соединение, B представляет собой блоксополимер, включающий в себя, главным образом, сопряженный диен, поверхность раздела между блоком А и блоком В не обязательно ясно различима, а n представляет собой целое число, равное 1 или больше, предпочтительно, целое число от 1 до 5).

[0026] Полимерный блок А, включающий в себя, главным образом, винильное ароматическое соединение, представляет собой блоксополимер винильного ароматического соединения и сопряженного диена, содержащий 50 массовых % или более, предпочтительно, 70 массовых % или более винильного ароматического соединения, и/или блок гомополимера винильного ароматического соединения. Полимерный блок В, включающий в себя, главным образом, сопряженный диен, представляет собой блок сополимера сопряженного диена и винильного ароматического соединения, содержащий 50 массовых % или более, предпочтительно, 60 массовых % или более сопряженного диена и/или блок гомополимера сопряженного диена. Винильное ароматическое соединение в блоксополимере может быть распределено равномерно или постепенно уменьшающимся образом. В порции блоксополимера могут совместно существовать несколько частей, в которых винильное ароматическое соединение распределено равномерно и/или несколько частей, в которых винильное ароматическое соединение распределено постепенно уменьшающимся образом. Кроме того, в порции блоксополимера могут совместно существовать множество порций, каждая из которых содержит разную концентрацию винильного ароматического соединения. Блоксополимер для использования в настоящем изобретении может представлять собой любую смесь блоксополимеров, представленных приведенными выше общими формулами.

[0027] В настоящем варианте осуществления, в котором получают каучукоподобный полимер, обладающий хорошей эластичностью, или композицию резинового полимера, обладающую превосходным балансом между стойкостью к ударным воздействиям и жесткостью, рекомендуется, чтобы долю полимерного блока на основе винильного ароматического соединения, содержащегося в блоксополимере (называемая процентной долей блока винильного ароматического соединения) доводили до 50 массовых % или более, предпочтительно, от 70 до 97 массовых %. Процентную долю блока винильного ароматического соединения, входящего в блоксополимер, измеряют методом, в котором блоксополимер подвергают окислительному разложению под действием перекиси третбутила в присутствии тетраоксида осмия в качестве катализатора (способ, описанный I. M. KOLTHOFF, et al., J. Polym. Sci. 1,429 (1946)).

[0028] Микроструктуру (соотношение цис, транс и винил) полимера на основе сопряженного диена по настоящему изобретению можно изменять произвольным образом в зависимости от используемого полярного соединения, описанного далее. При использовании 1,3-бутадиена в качестве сопряженного диена рекомендуется, чтобы содержание 1,2-винильной связи составляло от 10 до 80 массовых %, предпочтительно, от 25 до 75 массовых %, а при использовании изопрена или 1,3-бутадиена и изопрена в качестве сопряженного диена, общее содержание 1,2-винильной связи и 3,4-винильной связи составляло от 3 до 80 массовых %, предпочтительно, от 5 до 70 массовых %.

[0029] В полимере на основе сопряженного диена по настоящему варианту осуществления, 40% или более его конца содержат аминогруппу и амидогруппу. Полимер на основе сопряженного диена, в котором 40% или более конца содержат аминогруппу и амидогруппу, предпочтительно получают реакцией производных мочевины (соединение (II) и соединение (III)), имеющих определенную структуру, описанную далее.

[0030] В одном из аспектов настоящего варианта осуществления, полимер на основе сопряженного диена предпочтительно содержит конец, имеющий структуру, представленную следующей формулой (I), в качестве конца, содержащего аминогруппу и амидогруппу, а 40% или более данного конца полимера на основе сопряженного диена может иметь структуру, представленную следующей формулой (I),

[0031]

в которой P представляет собой полимер на основе сопряженного диена, содержащий, по меньшей мере, один сопряженный диеновый мономер, а каждый из R1 и R2 независимо представляет собой углеводородную группу, содержащую от 1 до 20 атомов углерода.

[0032] В полимере на основе сопряженного диена по настоящему изобретению, предпочтительно, 50% или более, более предпочтительно, 60% или более его конца имеет структуру, представленную формулой (I). В формуле (I), каждый из R1 и R2 предпочтительно независимо представляет собой углеводородную группу, содержащую от 1 до 8 атомов углерода. Углеводородная группа может содержать ненасыщенную связь и/или разветвленную структуру и особенно не ограничена. Ее примеры включают в себя алкильную группу, циклоалкильную группу, алкенильную группу, алкинильную группу и арильную группу и, из их числа, предпочтительной является алкильная группа, а более предпочтительной является алкильная группа, содержащая от 1 до 8 атомов углерода.

[0033] Полимер на основе сопряженного диена имеет подобную структуру и за счет этого улучшена его совместимость с другими полимерными веществами (например, с термопластичной смолой, содержащей полярную группу), устойчивость к ударной нагрузке, и так далее. Анализ конечной структуры полимера на основе сопряженного диена можно провести методом ГПХ, описанным далее.

[0034] В одном из аспектов настоящего варианта осуществления предпочтительно, чтобы полимер на основе сопряженного диена включал в себя конец со структурой, представленной следующей формулой (I), и конец со структурой, представленной следующей формулой (IV), в качестве конца, содержащего аминогруппу и амидогруппу во всех концах, и более предпочтительно, чтобы конец, имеющий структуру, представленную формулой (I), и конец, имеющий структуру, представленную формулой (IV), составляли в сумме 40% или более от конца полимера на основе сопряженного диена.

[0035]

в которой P представляет собой полимер на основе сопряженного диена, содержащий, по меньшей мере, один сопряженный диеновый мономер, а каждый из R1 и R2 независимо представляет собой углеводородную группу, содержащую от 1 до 20 атомов углерода.

[0036]

в которой P представляет собой полимер на основе сопряженного диена, содержащий, по меньшей мере, один сопряженный диеновый мономер, а каждый из R1 и R2 независимо представляет собой углеводородную группу, содержащую от 1 до 20 атомов углерода.

[0037] В одном из аспектов настоящего варианта осуществления, конец, имеющий структуру, представленную формулой (I), и конец, имеющий структуру, представленную формулой (IV), во всех концах более предпочтительно составляет в сумме 50% или больше, более предпочтительно, 60% или больше в полимере на основе сопряженного диена. В формуле (I) и в формуле (IV) каждый из R1 и R2 предпочтительно независимо представляет собой углеводородную группу, содержащую от 1 до 8 атомов углерода.

[0038]

Полимер на основе сопряженного диена имеет подобную структуру и за счет этого обладает улучшенной совместимостью с другим полимерным веществом (например, термопластичной смолой, содержащей полярную группу), стойкостью к ударным нагрузкам и так далее. Анализ конечной структуры полимера на основе сопряженного диена можно проводить методом ГПХ, описанным далее.

[0039] В полимере на основе сопряженного диена по настоящему варианту осуществления, значение показателя желтизны b* (часто называемого просто «величина b*») составляет 15 или менее. Значение показателя b*, большее 15, не является предпочтительным вследствие ухудшения прозрачности композиции с другим полимерным веществом, таким как термопластичная смола, содержащей полярную группу, а также невозможности придать окрашенному формованному продукту высокую белизну. Значение b* предпочтительно составляет 9 или менее, более предпочтительно, 8 или менее, более предпочтительно, 6 или менее. Значение b* также предпочтительно составляет 0,5 или более, более предпочтительно, 0,8 или более.

Значение b* можно регулировать, уменьшая содержание модифицированного полимера на основе сопряженного диена, представленного описанной выше формулой (IV). Содержание модифицированного полимера на основе сопряженного диена, представленного формулой (IV), можно контролировать, регулируя количество соединения (II), которое нужно добавить на стадии добавления соединения (II) и соединения (III), описанных далее.

Значение показателя желтизны b* определяют при помощи дифференциального колориметра, а конкретно, его можно измерить при использовании образца полимера на основе сопряженного диена толщиной 3 мм на колориметре типа SM-7 (45° диффузионный тип) производства Suga Test Instruments Co., Ltd.

[0040] (Способ получения полимера на основе сопряженного диена)

Описанный выше полимер на основе сопряженного диена по настоящему варианту осуществления можно получить следующим способом. То есть, данный способ включает в себя стадию полимеризации мономера, содержащего, по меньшей мере, один сопряженный диеновый мономер, под действием литийорганического соединения в качестве инициатора, и стадию добавления соединения (II), представленного следующей формулой (II), и соединения (III), представленного следующей формулой (III):

[0041]

в которой каждый из R3 и R4 независимо представляет собой углеводородную группу, содержащую от 1 до 20 атомов углерода,

[0042]

в которой каждый из R5 и R6 независимо представляет собой углеводородную группу, содержащую от 1 до 20 атомов углерода,

[0043 ] где массовое отношение (%) соединения (II) к сумме соединения (II) и соединения (III) определяют как (A), как представлено формулой 1, а молярное отношение соединения (II) и соединения (III) к литию в инициаторе полимеризации определяют как (B), как представлено формулой 2, количества инициатора полимеризации, соединения (II) и/или соединения (III), которые нужно добавить, предпочтительно регулируют таким образом, чтобы (A) × (B) составляло 0,5 или менее, как показано формулой 3:

Формула 1: (A)=(Соединение (II)/(Соединение (II)+Соединение (III))) × 100

Формула 2: (B)=([Соединение (II)]+[Соединение (III)])/[Li]

Формула 3: (A) × (B) ≤0,5

[0044] Литиевый конец полимера на основе сопряженного диена, полученный при использовании литийорганического соединения в качестве инициатора полимеризации, можно ввести в реакцию с соединением (II) и соединением (III) при условии удовлетворения формуле 3, и по завершении реакции можно добавить донор протонов, такой как спирт или вода, для получения в результате полимера на основе сопряженного диена, в котором 40% или более его конца имеет структуру с аминогруппой или амидогруппой, а значение показателя желтизны b*, определенное при помощи дифференциального колориметра, составляет 15 или менее. Соединение (II) и соединение (III) можно использовать, чтобы тем самым получить конец полимера на основе сопряженного диена со структурой, представленной формулой (I) или структурой, представленной формулой (IV).

[0045] После добавления донора протонов, такого как спирт или вода, для завершения реакции можно также осуществить реакцию гидрирования для получения гидрированного полимера на основе сопряженного диена.

[0046] Каждый из R3 и R4 в формуле (II), и R5 и R6 в формуле (III) независимо представляет собой углеводородную группу, содержащую от 1 до 20 атомов углерода, которая может включать в себя ненасыщенную связь и/или разветвленную структуру, и предпочтительно представляет собой углеводородную группу, содержащую от 1 до 8 атомов углерода. Данная углеводородная группа особенно не ограничена, ее примеры включают в себя алкильную группу, циклоалкильную группу, алкенильную группу, алкинильную группу и арильную группу, при этом предпочтительной является алкильная группа, а более предпочтительной является алкильная группа, содержащая от 1 до 8 атомов углерода.

[0047] В настоящем варианте осуществления в качестве растворителя для использования при получении полимера на основе сопряженного диена можно использовать углеводородный растворитель, например, алифатический углеводород, такой как бутан, пентан, гексан, изопентан, гептан, октан или изооктан, алициклический углеводород, такой как циклопентан, метилциклопентан, циклогексан, метилциклогексан или этилциклогексан, или ароматический углеводород, такой как бензол, толуол, этилбензол или ксилол. Указанные растворители можно использовать по отдельности или в виде смеси двух или более из них.

[0048] Кроме того, литийорганическое соединение для использования при получении полимера на основе сопряженного диена представляет собой соединение, в котором в молекулу входит один или более атомов лития, и его примеры включают в себя этиллитий, н-пропиллитий, изопропиллитий, н-бутиллитий, вторбутиллитий, третбутиллитий, гексаметиленлитий, бутадиенилдилитий и изопренилдилитий. Данные соединения можно использовать по отдельности или в виде комбинации двух или более из них. В процессе полимеризации при получении полимера на основе сопряженного диена, литийорганическое соединение можно также добавлять в виде одной или более порций.

[0049] В настоящем варианте осуществления, полярное соединение и рандомизирующий агент можно использовать для регулирования скорости полимеризации при получении полимера на основе сопряженного диена, модификации микроструктуры части сопряженного диена, подвергнутого полимеризации, регулирования соотношения реакционноспособности сопряженного диена и винильного ароматического соединения, и так далее. Примеры полярного соединения и рандомизирующего агента включают в себя простые эфиры, амины, простые тиоэфиры, фосфорамиды, соли калия или соли натрия алкилбензолсульфоновых кислот и алкоголяты калия или натрия. Предпочтительные простые эфиры представляют собой диметиловый эфир, диэтиловый эфир, дифениловый эфир, тетрагидрофуран, диметиловый эфир диэтиленгликоля и дибутиловый эфир диэтиленгликоля. В качестве подобных аминов можно также использовать третичные амины, триметиламин, триэтиламин, тетраметилэтилендиамин, другие циклические третичные мины и так далее. Фосфин и фосфорамид включают в себя трифенилфосфин и гексаметилфосфорамид.

[0050] В настоящем варианте осуществления, температура полимеризации при получении полимера на основе сопряженного диена составляет от -10 до 150°C, предпочтительно от 30 до 120°C. Время, необходимое для полимеризации, но изменяющееся в зависимости от условий, находится в пределах 48 часов, предпочтительно, от 0,5 до 10 часов. Кроме того, атмосфера в системе полимеризации предпочтительно представляет собой атмосферу инертного газа, такого как газообразный азот. Давление полимеризации может находится в интервале давления, достаточного для удержания мономера и растворителя в жидкой фазе в указанном выше интервале температур, и особенно не ограничено. Кроме того, предпочтительно, чтобы в системе полимеризации отсутствовали примеси, вызывающие дезактивацию катализатора и «живого» полимера, такие как вода, кислород и газообразная двуокись углерода.

[0051] Примеры соединения (II) для использования в настоящем варианте осуществления включают в себя 1,3-диэтил-2-имидазолинон, 1,3-диметил-2-имидазолинон, 1,3-дипропил-2-имидазолинон, 1-метил-3-этил-2-имидазолинон, 1-метил-3-пропил-2- имидазолинон, 1-метил-3-бутил-2-имидазолинон и 1,3-дигидро-1,3-диметил-2H-имидазол-2-он. Примеры соединения (III) включают в себя 1,3-диэтил-2-имидазолидинон, 1,3-диметил-2-имидазолидинон, 1,3-дипропил-2-имидазолидинон, 1-метил-3-этил-2-имидазолидинон, 1-метил-3-пропил-2-имидазолидинон и 1-метил-3-бутил-2- имидазолидинон.

[0052] Соотношение (A) соединения (II) и общего количества соединения (II) и соединения (III) предпочтительно составляет 0,6 массовых % или меньше, более предпочтительно, 0,3 массовых % или меньше, еще более предпочтительно, 0,15 массовых % или меньше.

[0053] Общее количество соединения (II) и соединения (III), которое нужно добавить, предпочтительно составляет от 0,4 до 2,0 моль на 1 моль используемого лития. То есть (B), представленный формулой 2, предпочтительно удовлетворяет условию 0,4≤ (B) ≤2,0. Значение (B) находится в пределах данного интервала, обеспечивая тем самым структуру, в которой 40% или более конца конечного полимера на основе сопряженного диена содержат аминогруппу и амидогруппу, и подавляя окрашивание.

[0054] Прибавление соединения (II) и соединения (III) можно осуществить в любое время после инициации полимеризации мономера, составляющего полимер на основе сопряженного диена. При проведении гидрирования полимера на основе сопряженного диена, данное прибавление предпочтительно осуществляют после начала реакции полимеризации и до гидрирования.

[0055] Способ получения по настоящему варианту осуществления может включать в себя стадию осуществления гидрирования, для предоставления гидрированного полимера на основе сопряженного диена. Катализатор гидрирования для использования при гидрировании полимера на основе сопряженного диена особенно не ограничен, и используют (1) гетерогенный водородный катализатор на носителе, в котором металл, такой как Ni, Pt, Pd или Ru нанесен на углерод, оксид кремния, оксид алюминия, диатомовую землю или тому подобно, (2) так называемый катализатор гидрирования типа Циглера, в котором используют соль переходного металла, такую как соль органической кислоты или ацетилацетоновую соль Ni, Co, Fe, Cr или тому подобного, и восстановитель, такой как алюминийорганическое соединение, или (3) гомогенный катализатор гидрирования, например, так называемый металлоорганический комплекс, такой как металлоорганическое соединение Ti, Ru, Rh, Zr или тому подобного, при этом данные катализаторы являются общеизвестными. В качестве конкретного катализатора гидрирования можно использовать любой катализатор гидрирования, описанный в японской патентной заявке № 42-8704, японской патентной публикации № 43-6636, японской патентной публикации № 63-4841, японской патентной публикации № 1-37970, японской патентной публикации № 1-53851 и японской патентной публикации № 2-9041. Предпочтительный катализатор гидрирования включает в себя смесь соединения титаноцена и/или способное восстанавливаться металлоорганическое соединение.

[0056] В качестве соединения титаноцена можно использовать любое соединение, описанное в выложенной патентной заявке № 8-109219. Конкретные примеры данного соединения включают в себя содинение, содержащее, по меньшей мере, один или более лигандов с (замещенным) циклопентадиенильным скелетом, инденильным скелетом или флуоренильным скелетом, такое как дихлорид бисциклопентадиенилтитана и трихлорид монопентаметилциклопентадиенилтитана. Способное восстанавливаться металлоорганическое соединение включает в себя органическое соединение щелочного металла, такое как литийорганическое, магнийорганическое соединение, алюминийорганическое соединение, борорганическое соединение или цинкорганическое соединение.

[0057] Реакцию гидрирования предпочтительно проводят при температуре в интервале от 0 до 200°C, более предпочтительно, от 30 до 150°C. Рекомендуется, чтобы давление водорода, применяемое в данной реакции гидрирования, предпочтительно составляло от 0,1 до 15 МПа, более предпочтительно, от 0,2 до 10 МПа, еще более предпочтительно, от 0,3 до 5 МПа. Кроме того, продолжительность реакции гидрирования предпочтительно составляет от 3 минут до 10 часов, более предпочтительно, от 10 минут до 5 часов. Реакцию гидрирования можно осуществлять, например, в виде периодического процесса, непрерывного процесса или в виде их комбинации.

[0058] В настоящем варианте осуществления, при проведении гидрирования, общую скорость гидрирования полимера на основе сопряженного диена можно выбрать произвольным образом в зависимости от цели, и она особенно не ограничена. Ненасыщенную двойную связь в соединении сопряженного диена в полимере на основе сопряженного диена можно предпочтительно подвергнуть гидрированию в объеме 70% или больше, более предпочтительно, 80% или больше, особенно предпочтительно, 95% или больше, или же ее можно подвергнуть гидрированию только частично. В случае ее частичного гидрирования, рекомендуется, чтобы процент гидрирования составлял 10% или выше и менее 70%, 15% или выше и менее 65%, или 20% или выше и менее 60%, при желании. Процент гидрирования гидрированного полимера на основе сопряженного диена определяют при помощи спектрометра ядерного магнитного резонанса (ЯМР).

[0059] В полимере на основе сопряженного диена предпочтительно значение b*, равное 9 или меньше, поскольку часть определенной структуры, находящейся на конце, как правило, с трудом поддается изменению до и после гидрирования.

[0060] В настоящем изобретении средневесовая молекулярная масса полимера на основе сопряженного диена предпочтительно составляет 30000 или более с учетом механической прочности и стойкости к ударным нагрузкам, а предпочтительно составляет 1000000 или менее, более предпочтительно, от 40000 до 800000, еще более предпочтительно, от 50000 до 600000 с учетом обрабатываемости и совместимости с полимерным веществом, таким как термопластичная смола. Средневесовую молекулярную массу полимера на основе сопряженного диена определяют методом ГПХ при помощи калибровочной кривой, полученной в результате измерения коммерчески доступного стандартного полистирола.

[0061] В случае необходимости, остаток катализатора можно удалить, из раствора описанного выше полимера на основе сопряженного диена, чтобы отделить полимер от раствора. Примеры способа отделения раствора могут включать в себя способ, в котором полярный растворитель, служащий слабым растворителем для полимера, такой как ацетон или спирт, добавляют к раствору после полимеризации или гидрирования для осаждения и выделения полимера, способ, в котором раствор полимера вводят в горячую воду при перемешивании, а растворитель удаляют и регенерируют отгонкой с паром, или способ, в котором раствор полимера непосредственно нагревают для отгонки растворителя. К выделенному полимеру на основе сопряженного диена можно добавить различные стабилизаторы, такие как фенольный стабилизатор, фосфорсодержащий стабилизатор, серусодержащий стабилизатор и аминный стабилизатор.

[0062] Подобный стабилизатор предпочтительно добавляют в количестве от 0,02 до 0,5 массовых частей, более предпочтительно, от 0,05 до 0,4 массовых частей из расчета на 100 массовых частей полимера на основе сопряженного диена.

[0063] Стабилизатор предпочтительно представляет собой стерически затрудненный фенольный стабилизатор, и его примеры включают в себя октадецил-3-(3,5-дитретбутил-4-гидроксифенил)пропионат, пентаэритритил-тетракис[3-(3,5- дитретбутил-4-гидроксифенил)пропионат], триэтиленгликоль-бис[3-(3-третбутил-5-метил-4-гидроксифенил)пропионат], 1,3,5-триметил-2,4,6-трис(3,5-дитретбутил-4-гидроксибензил)бензол, 2,4-бис(октилтиометил)-o-крезол и 2,4-бис(2'-ацетилоксиэтилтиометил)-3,6-диметилфенол.

[0064] (Полимерная композиция)

Полимерная композиция настоящего варианта осуществления содержит компонент (a), представляющий собой полимер на основе сопряженного диена, в котором 40% или более его конца имеет структуру, включающую в себя аминогруппу и амидогруппу, а значение показателя желтизны b*, определенное при помощи дифференциального колориметра, составляет 15 или менее, и компонент (b), представляющий собой, по меньшей мере, один компонент, выбранный из группы, включающей в себя термопластическую смолу и каучукоподобный полимер. Что касается композиции, компонент (a) вводят в количестве от 1 до 99 массовых частей, а компонент (b) вводят в количестве от 99 до 1 массовой части, предпочтительно, компонент (a) вводят в количестве от 5 до 95 массовых частей, а компонент (b) вводят в количестве от 95 до 5 массовых частей, и можно выбрать любой интервал, подходящий для различных прессмасс.

[0065] При смешивании полимера на основе сопряженного диена по настоящему изобретению и термопластичной смолы получают полимерную смолу, обладающую отличной стойкостью к ударным нагрузкам и технологическими свойствами, и внешними качествами, такими как цветовой тон. Термопластичная смола включает в себя смолу, полученную в результате блоксополимеризации соединения сопряженного диена и винильного ароматического соединения, полимера винильного ароматического соединения, сополимеризованной смолы на основе винильного ароматического соединения и другого винильного мономера, такого как этилен, пропилен, бутилен, винилхлорид или винилиденхлорид, полистирольной смолы с модифицированным каучуком (HIPS), сополимеризованной смолы на основе акрилонитрила-бутадиена-стирола (ABS), сополимеризованной смолы на основе метакриловой кислоты-бутадиена-стирола (MBS), олефинового полимера, полимера на основе циклического олефина, такого как этилен-норборненовая смола, полибутеновая смола, поливинилхлоридная смола, поливинилацетатная смола, полимеры акриловой кислоты, а также ее эфира и амида, полиакрилатная смола, полимер(ы) акрилонитрила и/или метакрилонитрила, нитрильная смола, такая как сополимер с другим сополимеризуемым мономером, содержащая 50 массовых % или более подобного акрилонитрильного мономера, полиамидной смолы, полиэфирной смолы, термопластичной полиуретановой смолы, поликарбонатной смолы, термопластичный полисульфон, такой как полиэфирсульфон и полиаллилсульфон, полиоксиметиленовая смола, смола на основе полифениленового простого эфира, смола на основе полифениленсульфида, полиакрилатная смола, смола на основе поликетона, фторкаучук, полиуретановая смола, полиамидная смола и полибутадиеновая смола.

[0066] Каучукоподобный полимер включает в себя олефиновые эластомеры, такие как бутадиеновый каучук и продукт его гидрирования, бутадиен-стирольный каучук и продукт его гидрирования, изопреновый каучук, бутадиен-акрильный каучук и продукт его гидрирования, хлоропреновый каучук, этилен-пропиленовый каучук, этилен-пропилен-диеновый каучук, этилен-бутен-диеновый каучук, этилен-бутеновый каучук, этилен-гексеновый каучук и этилен-октеновый каучук, бутиловый каучук, акриловый каучук, фторкаучук, силоксановый каучук, хлорированный полиэтиленовый каучук, эпихлоргидриновый каучук, сополимеризованный каучук на основе α,β-ненасыщенного нитрила-эфира акриловой кислоты-сопряженного диена, уретановый каучук, полисульфидный каучук, стирольные эластомеры, такие как блоксополимеры стирола и бутадиена и продукт его гидрирования, природный каучук, термопластичные эластомеры на основе сложных эфиров, такие как сополимера простого полиэфира/сложного эира, амидные термопластичные эластомеры, в которых полиамид 6, 66, 11 или 12 используют в качестве жесткого сегмента, а простой полиэфир, сложный полиэфир или тому подобное используют в качестве мягкого сегмента, эластомеры на основе сложного полиэфира-простого полиэфира и уретановые термопластичные эластомеры, содержащие жесткий сегмент, включающий в себя диизоцианат и короткоцепной гликоль или тому подобное, и мягкий сегмент, включающий в себя диизоцианат и длинноцепной гликоль или тому подобное.

[0067] Кроме того, такие термопластичные смолы и каучукоподобные полимеры, в случае необходимости, могут использоваться в виде комбинации двух или более из них. Подобная комбинация особенно не ограничена, и можно использовать комбинацию компонентов термопластичной смолы, комбинацию компонентов каучукоподобного полимера или комбинацию термопластичной смолы и каучукоподобного полимера. В настоящем варианте осуществления отмечается, что полимер на основе сопряженного диена, соответствующий компоненту (a), не соответствует компоненту (b).

[0068] В случае необходимости, в полимерную композицию настоящего изобретения можно также вводить любую добавку. Тип данной добавки особенно не ограничен, пока такая добавка является общепринятой для введения в термопластичную смолу и каучукоподобный полимер. Примеры добавок включают в себя неорганический наполнитель, такой как гидроксид металла, кремнийсодержащий неорганический наполнитель и оксид металла, органический наполнитель, антиоксидант, поглотитель ультрафиолетовых лучей, светостабилизатор, смазочное вещество, такое как стеариновая кислота, бегеновая кислота, стеарат цинка, стеарат кальция, стеарат магния и этиленбисстеарамид, разделительную смазку, парафин, пластификатор, ингибитор горения, антистатическую добавку, армирующий материал, такой как органическое волокно, углеродное волокно и металлический вискер, пигмент и красящее вещество.

[0069] В способе получения полимерной композиции настоящего изобретения можно использовать известный способ без какого-либо особого ограничения. Например, применяют способ замеса расплава, в котором используют обычный смеситель, такой как смеситель Бенбери, короткошнековый экструдер, двухосный шнековый экструдер, смеситель или многоосный шнековый экструдер, или используют способ, в котором соответствующие компоненты растворяют или диспергируют и смешивают, а растворитель удаляют при нагревании. Способ замеса расплава при помощи экструдера является предпочтительным, принимая во внимание производительность и хорошую способность к смешиванию. Форма конечной полимерной композиции особенно не ограничена и может включать в себя формы гранулы, листа, нити и стружки. После замеса расплава можно также непосредственно получить формованное изделие.

[0070] Полимерную композицию настоящего изобретения, в которую вводят различные добавки, саму по себе или в виде композиции, можно переработать в формованное изделие для применения на практике с использованием общеизвестного способа, такого как экструзионное формование, литьевое прессование, двухцветное литьевое прессование, многослойное формование, формование полых изделий, прямое прессование, вакуумное формование, центробежное формование, формование полых изделий из порошка заливкой и медленным вращением формы, формование пенопластов, формование слоистых материалов, каландрование или раздувное формование. Кроме того, в случае необходимости можно применять такую обработку, как вспенивание, измельчение в порошок, ориентация, приклеивание, печатание, нанесение покрытия или металлизация. Подобный способ формования может позволить использовать полученное формованное изделие в качестве широкого ряда формованных изделий, таких как лист, пленка, изделия различных форм, полученные литьевым формованием, полое изделие, полученное формованием, изделие, полученное вакуумным формованием, изделие, полученное экструзионным формованием, изделие, полученное формованием пенопластов, изделия из нетканого полотна и волокнистые формованные изделия, и синтетической кожи. Подобные формованные изделия можно использовать в качестве материалов для упаковки пищи, материалов для медицинского оборудования, домашних электроприборов и их деталей, электронных устройств и их деталей, деталей автомобилей, промышленных деталей, бытовых электроприборов, материалов для игрушек и тому подобного, материалов для обуви, материалов для вязкого клея/клеев, модификаторов асфальта и так далее.

Примеры

[0071] 1. Массовая доля (массовый %) соединения (II)

Массовое соотношение (массовый %) соединения (II) к общему количеству соединения (II) и соединения (III) определяли в соответствии со следующими условиями измерения методом газовой хроматографии (один из примеров результата измерения представлен на фигуре 1.) и вычислением из соотношения площади пика.

Условия измерения методом газовой хроматографии представлены ниже.

Прибор: газовый хроматограф (GC-2014, детектор: ФИД) производства Shimadzu Corporation

Колонка: капиллярная колонка производства J&W Technology Limited

(DB-WAX 30 м × 025 мм, 0,25 мкм)

Отношение деления потока: 1/20

Введенный объем: 2 мкл

Линейная скорость: 25 см/с

Условие подъема температуры: 200°C (поддерживали в течение 10 минут)

Температура на входе: 200°C

Температура детектора: 200°C

[0072] 2. Характеристики полимера на основе сопряженного диена до гидрирования

(1) Содержание стирольной связи

Содержание (массовый %) стирольной связи определяли по поглощению фенильной группы стирола при облучении УФ-светом с длиной волны 254 нм блоксополимера стирола/бутадиена перед гидрированием в виде препарата и раствором хлороформа в качестве образца. (V-550 произведен корпорацией JASCO)

(2) Количество винила в порции бутадиена

Количество винила в порции бутадиена определяли с использованием раствора сероуглерода в качестве образца, использованием ячейки растворителя для измерения инфракрасного спектра в диапазоне от 600 до 1000 см-1, и использованием заданного поглощения для определения микроструктуры каждой порции бутадиена блоксополимера стирола/бутадиена в соответствии с уравнением для расчета методом Хемптона и определения микроструктуры полибутадиена по уравнению для расчета методом Морелло. В качестве ИК спектрометра использовали "Spectrum 100 производства PerkinElmer Co., Ltd.".

(3) Максимальная молекулярная масса

Максимальную молекулярную массу определяли путем измерения хроматограммы методом ГПХ (2695 производства WATERS) с использованием колонки с полистирольным гелем (колонка: PLgel MiniMix-C × три колонки, температура термостата колонки: 35°C: 865-CO производства JASCO Corporation, скорость подачи ТГФ: 0,35 мл, концентрация образца: 0,1 массового %, введенный объем: 50 мкл, RI детектор: 2414 производства WATERS) при использовании сополимера в качестве образца перед добавлением азотсодержащего циклического соединения. Кроме того, среднемассовую молекулярную массу и среднечисленную молекулярную массу определяли из полученной хроматограммы ГПХ при помощи калибровочной кривой, полученной при использовании коммерчески доступного монодисперсного полистирола с известной молекулярной массой, получая значение молекулярно-массового распределения.

(4) Скорость сочетания

Скорость сочетания определяли, получая хроматограмму методом ГПХ (2695 производства WATERS) с использованием колонки с полистирольным гелем (колонка: PLgel MiniMix-C × три колонки, температура термостата колонки: 35°C: 865-CO производства JASCO Corporation, скорость подачи ТГФ: 0,35 мл, концентрация образца: 0,1 массового %, введенный объем: 50 мкл, RI детектор: 2414 производства WATERS) при использовании бутадиена в качестве образца перед добавлением азотсодержащего циклического соединения. Скорость сочетания рассчитывали из соотношения площади пика (пик при более низкой молекулярной массе) для несвязанного соединения и площади пика (пика при более высокой молекулярной массе) для связанного.

[0073] 3. Характеристики полимера на основе сопряженного диена

(1) Объем водорода, добавленного к порции полибутадиена (скорость гидрирования: массовых %)

Данный объем измеряли с использованием спектрометра ядерного магнитного резонанса (DPX-400 производства BRUKER Corporation).

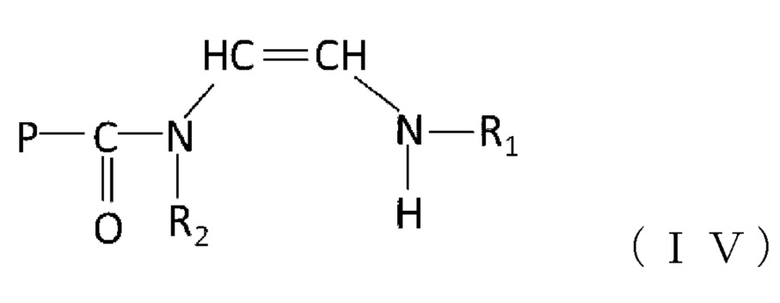

[0074] (2) Доля аминогруппы на конце определенной структуры: массовые %

Использовали свойство компонента, содержащего на конце аминогруппу заданной структуры, адсорбироваться на колонке ГПХ с наполнителем из геля на основе двуокиси кремния, раствор образца, содержащий образец для измерения и стандартный полистирол с молекулярной массой 5000 (полистирол не адсорбируется на колонке) использовали для измерения как хроматограммы методом ГПХ (2695 производства WATERS) на колонке с полистирольным гелем (колонка: PLgel MiniMix-C × три колонки, температура термостата колонки: 35°C: 865-CO производства JASCO Corporation, скорость подачи ТГФ: 0,35 мл, RI детектор: 2414 производства WATERS), так и хроматограммы методом ГПХ (2695 производства WATERS) на колонке с гелем на основе оксида кремния (колонка: ZorbaxPSM1000-S: одна колонка, PSM300-S: одна колонка и PSM60-S: одна колонка (всего три колонки), температура термостата колонки: 35°C: 865-CO производства JASCO Corporation, скорость подачи ТГФ: 0,7 мл/мин, RI детектор: 2414 производства Waters) при использовании RI детектора, и разницу между данными хроматограммами использовали для определения объема абсорбции на колонке с оксидом кремния, определяя тем самым общую долю конца в виде аминогруппы, представленной формулой (I), и конца в виде аминогруппы, представленной формулой (IV). Далее, каждую аминогруппу, представленную формулой (I), и аминогруппу, представленную формулой (IV) можно также обозначить как «аминогруппа заданной структуры».

Десять мг образца растворяли с 5 мг стандартного полистирола в 20 мл ТГФ и инжектировали для измерения 100 мкл полученного раствора. Что касается конкретной методики, расчет the rate производили исходя из площадей (%), определенных для колонки с полистирольным гелем и колонки с гелем на основе диоксида кремния по следующей формуле.

[0075]

a: Площадь (%) всех полимеров, определенная для полистирольного геля (PLgel)

b: Площадь (%) низкомолекулярного внутреннего стандартного ПС (полистирола), определенная для полистирольного геля (PLgel)

c: Площадь (%) всех полимеров, определенная для колонки с оксидом кремния (Zorbax)

d: Площадь (%) низкомолекулярного внутреннего стандартного ПС (полистирола), определенная для колонки с оксидом кремния (Zorbax)

[0076] (3) Значение b* для полимера на основе сопряженного диена

Значение b* измеряли при помощи дифференциального колориметра SM-7 типа (45° диффузионный тип) производства Suga Test Instruments Co., Ltd.

[0077] 4. Получение катализатора гидрирования

Катализатор гидрирования, используемый в реакции гидрирования, получали следующим способом.

(1) Катализатор гидрирования I

В реакционный сосуд, продутый азотом, помещали 1 л сухого и очищенного циклогексана, прибавляли 100 ммоль дихлорбис(η5-2,4-циклопентадиен-1-ил)титана и добавляли раствор н-гексана, содержащий 200 ммоль триметилалюминия, при достаточном перемешивании, и осуществляли реакцию при комнатной температуре примерно в течение 3 дней.

(2) Катализатор гидрирования II

В реакционный сосуд, продутый азотом, помещали 2 л сухого и очищенного циклогексана, прибавляли 40 ммоль of бис(η5-циклопентадиенил)ди-(п-толил)титана и растворяли в нем 150 г 1,2-полибутадиена с молекулярной массой примерно 1000 (содержание 1,2-винильных связей примерно 85%), прибавляли раствор циклогексана, содержащий 60 ммоль н-бутиллития, и осуществляли реакцию при комнатной температуре в течение 5 минут, и сразу добавляли н-бутанол и перемешивали, и выдерживали при комнатной температуре.

[0078] 5. Органолептическая оценка запаха полимера на основе сопряженного диена

В стеклянную бутылку помещали 20 г композиции блоксополимера, бутылку закрывали алюминиевой фольгой или тому подобным, нагревали при помощи нагревательной сушилки при 160°C в течение 30 минут, а затем вынимали из нагревательной сушилки и закрывали термостойкой пробкой, и оставляли при комнатной температуре (примерно 25°C) на 30 минут. Запах полимера 8Ю описанного далее в качестве эталона, считали за уровень запаха 5. Относительный уровень запаха полимера по сравнению с эталоном оценивали от 1 (слабый запах) до 10 (сильный запах). Органолептическую оценку осуществляли 10 или более человек, и средний уровень запаха, составляющий 3,0 или менее, считался отличным показателем для практического применения, а средний уровень запаха, составляющий 4,8 или менее, считался достаточным показателем для практического применения.

[0079] 6. Характеристики полифениленового эфира, содержащего функциональные группы (ПФЭ, содержащий функциональные группы)

(1) Среднечисленная молекулярная масса

Молекулярную массу определяли методом ГПХ (прибор производства WATERS, колонка: Shodex производства Showa Denko K.K., растворитель: хлороформ), подвергая раствор образца, в котором 0,05 г ПФЭ, содержащего функциональные группы, растворяли в 50 г хлороформа, ультрафиолетовому детектированию при длине волны полифениленового эфира, 283 нм. Кроме того, среднечисленную молекулярную массу определяли по конечной хроматограмме, полученной методом ГПХ, с использованием калибровочной кривой, построенной для коммерчески доступного стандартного монодисперсного полистирола с известной молекулярной массой.

(2) Процент добавленного малеинового ангидрида

После растворения 5 г ПФЭ, содержащего функциональные группы, в 100 мл хлороформа, полимер осаждали путем прикапывания 300 мл ацетона небольшими порциями, и отделяли фильтрованием на стеклянном фильтре. После трехкратного повторения данной операции осуществляли вакуумную сушку в вакуумной сушилке при 140°C в течение 2 часов. Затем взвешивали 1 г ПФЭ, содержащего функциональные группы, и помещали между брусками, в которых лист политетрафторэтилена, лист алюминия и железная пластина располагались в указанном порядке, считая изнутри, и полученную конструкцию подвергали прессованию в форме при давлении 100 кг/см2 при помощи прессовой формовочной машины, с установленной температурой 280°C, получая, в результате, пленку. Полученную пленку исследовали методом инфракрасной спектрометрии на инфракрасном Фурье-спектрометре FT/IR-420 производства JASCO Corporation.

При измерении пленки ПФЭ, содержащего функциональные группы, пик малеиновой кислоты, добавленной к полифениленовому эфиру, наблюдался при 1790 см-1. Определяли процент добавленной малеиновой кислоты (количество, добавленное из расчета на 100 массовых частей ПФЭ: массовые части), рассчитанный по формуле калибровочной кривой, полученной предварительно при использовании смеси ПФЭ и малеиновой кислоты.

[0080] 7. Компоненты и прочее полимерной композиции

(1) Компонент (a)-термопластичная смола

ПФЭ, содержащий функциональные группы

(2) Компонент (b)-полимер на основе сопряженного диена

Гидрированные полимеры: полимер 1, полимер 7, полимер 11, полимер 12

(3) Компонент (c)- термопластичная смола

Полиамид 6: UBE Nylon 6-1013B (производства Ube Industries. Ltd.)

[0081] [Примеры 1 и 6, сравнительный пример 1, и справочный пример 2]

(Получение полимера 1)

Для проведения сополимеризации в порядке стадий полимеризации, описанных в таблице 1, использовали аппарат с мешалкой с внутренним объемом 12 л и реактор с кожухом. Загружали 4600 г очищенного циклогексана, 0,69 г тетрагидрофурана (ТГФ), 0,69 г тетраметилэтилендиамина (TMEDA) и 132 г стирола, и смешивали и перемешивали при 100 об/мин, и устанавливали температуру инициации полимеризации при 60°C. Для инициации полимеризации стирола добавляли 20 массовых % раствора н-бутиллития (1,36 г н-бутиллития) в циклогексане. По завершению полимеризации стирола добавляли 544 г 1,3-бутадиена, и 1,3-бутадиен полимеризовался полностью, и прибавляли 124 г стирола, и стирол полимеризовался полностью.

После этого прибавляли 3,15 г 1,3-диметил-2-имидазолидинона (соединение (III)), содержащего 0,12 массового % 1,3-диметил-2- имидазолинона, соответствующего соединению (II), а через 15 минут добавляли 0,74 г метанола для окончания полимеризации.

К полученному сополимеру прибавляли 130 массовых ч. на млн катализатора гидрирования I в виде титана из расчета на массу сополимера, и осуществляли реакцию гидрирования при давлении водорода 0,7 МПа и при температуре 65°C. По завершению реакции добавляли 1 г метанола для экстракции полимера из реактора. Затем добавляли в качестве стабилизатора 0,3 массовых % октадецил-3-(3,5-дитретбутил-4-гидроксифенил)пропионата из расчета на массу полимера. После этого полученный раствор полимерного каучука выливали в кипящую воду при перемешивании, чтобы удалить растворитель отгонкой с паром, получая в результате частично гидрированный блоксополимерный каучук на основе стирола/бутадиена в виде крошки (полимер 1), и подвергали полученный каучук осушительной обработке.

[0082] (Получение полимера 6 и полимера 7)

Использовали 1,3-диметил-2-имидазолидинон, содержащий 0,6 массового % 1,3-диметил-2-имидазолинона, и использовали аппарат с мешалкой с внутренним объемом 12 л и реактор с кожухом для проведения сополимеризации в порядке стадий полимеризации, описанных в таблице 1, таким же образом, что и для полимера 1. Характеристики каждого из полученных полимеров представлены в таблице 2.

[0083] (Получение полимера 12)

Осуществляли сополимеризацию, аналогичную сополимеризации в случае полимера 1, за исключением того, что прибавляли 0,92 г 1,3-диметил-2-имидазолидинона (соединение (III)), содержащего 0,12 массового % 1,3-диметил-2-имидазолинона. Порядок стадий полимеризации приведен в таблице 1, а характеристики полученного полимера представлены в таблице 2.

[0084] Можно видеть, что полимер по настоящему изобретению, значение (A) × (B) которого находится в пределах установленного интервала, обладает превосходным цветовым тоном (полимеры 1, 6 и 12). При высоком массовом соотношении (A) соединения (II) к сумме соединения (II) и соединения (III), количество соединения (II) и соединения (III), которое необходимо прибавить, уменьшается, чтобы значение (A) × (B) попало в результате в установленный интервал, приводя к снижению значения b*.

[0085] [Пример 2]

(Получение полимера 2)

Для проведения сополимеризации в порядке стадий полимеризации, описанных в таблице 1, использовали аппарат с мешалкой с внутренним объемом 100 л и реактор с кожухом. Загружали 26800 г очищенного циклогексана, 4,0 г тетрагидрофурана (ТГФ), 0,69 г тетраметилэтилендиамина (TMEDA) и 1440 г стирола, и смешивали и перемешивали при 100 об/мин, и устанавливали температуру инициации полимеризации при 45°C. Для инициации полимеризации стирола добавляли 20 массовых % раствора н-бутиллития (10,8 г н-бутиллития) в циклогексане. По завершению полимеризации стирола одновременно добавляли 640 г стирола и 1200 г 1,3-бутадиена, непрерывно прибавляли 3600 г 1,3-бутадиена, через 5 минут после этого, в течение 10 минут, стирол и 1,3-бутадиен полимеризовались полностью, прибавляли 1120 г стирола, и стирол полимеризовался полностью.

Затем добавляли 17,3 г 1,3-диметил-2-имидазолидинона, содержащего 0,12 массового % 1,3-диметил-2-имидазолинона, и через 15 минут прибавляли 4,84 г метанола для окончания полимеризации. К полученному сополимеру прибавляли 100 массовых ч. на млн катализатора гидрирования I в виде титана из расчета на массу сополимера, и осуществляли реакцию гидрирования при давлении водорода 0,7 МПа и при температуре 65°C. По завершении реакции добавляли 20 г метанола для экстракции полимера из реактора. Затем добавляли в качестве стабилизаторов 0,3 массовых % октадецил-3-(3,5-дитретбутил-4-гидроксифенил)пропионата из расчета на массу полимера и 0,1 массового % 2,4-бис(октилтиометил)-о-крезола из расчета на массу полимера. После этого полученный раствор полимерного каучука выливали в кипящую воду при перемешивании, чтобы удалить растворитель отгонкой с паром, получая в результате частично гидрированный блоксополимерный каучук на основе стирола/бутадиена в виде крошки (полимер 2), и подвергали полученный каучук осушительной обработке. Характеристики полученного полимера представлены в таблице 2.

[0086] [Пример 3, Сравнительный пример 2]

(Получение полимера 3)

Для проведения сополимеризации в порядке стадий полимеризации, описанных в таблице 1, использовали аппарат с мешалкой с внутренним объемом 100 л и реактор с кожухом. Загружали 29400 г очищенного циклогексана, 4,4 г тетрагидрофурана (ТГФ), 1,68 г тетраметилэтилендиамина, 720 г стирола и 5040 г 1,3-бутадиена, и смешивали и перемешивали при 100 об/мин, и устанавливали температуру инициации полимеризации при 40°C. Для инициации полимеризации добавляли 20 массовых % раствора н-бутиллития (5,44 г н-бутиллития) в циклогексане. По завершении полимеризации стирола и 1,3-бутадиена добавляли 2240 г стирола и 1200 г 1,3-бутадиена, и стирол полимеризовался полностью.

Затем добавляли 8,7 г 1,3-диметил-2-имидазолидинона, содержащего 0,12 массового % 1,3-диметил-2-имидазолинона, и через 15 минут прибавляли 2,3 г метанола для окончания полимеризации. К полученному сополимеру прибавляли 100 массовых ч. на млн катализатора гидрирования I в виде титана из расчета на массу сополимера, и осуществляли реакцию гидрирования при давлении водорода 0,7 МПа и при температуре 65°C. По завершении реакции добавляли 3 г метанола для экстракции полимера из реактора. Затем добавляли в качестве стабилизаторов 0,3 массовых % октадецил-3-(3,5-дитретбутил-4-гидроксифенил)пропионата из расчета на массу полимера и 0,1 массового % 2,4-бис(октилтиометил)-о-крезола из расчета на массу полимера. После этого полученный раствор полимерного каучука выливали в кипящую воду при перемешивании, чтобы удалить растворитель отгонкой с паром, получая в результате частично гидрированный блоксополимерный каучук на основе стирола/бутадиена в виде крошки (полимер 3), и подвергали полученный каучук осушительной обработке.

[0087] (Получение полимера 8)

Для проведения сополимеризации в порядке стадий полимеризации, описанных в таблице 1, по аналогии с получением полимера 3, использовали аппарат с мешалкой с внутренним объемом 100 л и реактор с кожухом, за исключением того, что добавляли 10,7 г 1,3-диметил-2-имидазолидинона, содержащего 0,5 массового % 1,3-диметил-2-имидазолинона.

Характеристики полученного полимера представлены в таблице 2.

[0088] [Пример 4 и сравнительный пример 3]

(Получение полимера 4)

Для проведения сополимеризации в порядке стадий полимеризации, описанных в таблице 1, использовали аппарат с мешалкой с внутренним объемом 12 л и реактор с кожухом. Загружали 4300 г очищенного циклогексана, 0,65 г тетрагидрофурана (ТГФ) и 704 г 1,3-бутадиена, и смешивали и перемешивали при 100 об/мин, и устанавливали температуру инициации полимеризации при 55°C. Для инициации полимеризации добавляли 20 массовых % раствора н-бутиллития (1,49 г н-бутиллития) в циклогексане. По завершении полимеризации 1,3-бутадиена добавляли 176 г стирола, и стирол полимеризовался полностью.

Затем добавляли 2,12 г 1,3-диметил-2-имидазолидинона, содержащего 0,2 массового % 1,3-диметил-2-имидазолинона, и через 15 минут прибавляли 0,67 г метанола для окончания полимеризации. К полученному сополимеру прибавляли 50 массовых ч. на млн катализатора гидрирования II в виде титана из расчета на массу сополимера, и осуществляли реакцию гидрирования при давлении водорода 0,7 МПа и при температуре 65°C. По завершении реакции добавляли 1 г метанола для экстракции полимера из реактора. Затем добавляли в качестве стабилизаторов 0,3 массовых % октадецил-3-(3,5-дитретбутил-4-гидроксифенил)пропионата из расчета на массу полимера и 0,1 массового % 2,4-бис(октилтиометил)-о-крезола из расчета на массу полимера. После этого полученный раствор полимерного каучука выливали в кипящую воду при перемешивании, чтобы удалить растворитель отгонкой с паром, получая в результате частично гидрированный блоксополимерный каучук на основе стирола/бутадиена в виде крошки (полимер 4), и подвергали полученный каучук осушительной обработке.

[0089] (Получение полимера 9)

Использовали 1,3-диметил-2-имидазолидинона, содержащего 1,0 массового % 1,3-диметил-2-имидазолинона, и использовали аппарат с мешалкой с внутренним объемом 12 л и реактор с кожухом для проведения сополимеризации в порядке стадий полимеризации, описанных в таблице 1, по аналогии с получением полимера 4.

Характеристики полученного полимера представлены в таблице 2.

[0090] [Пример 5 и сравнительный пример 4]

(Получение полимера 5)

Для проведения сополимеризации в порядке стадий полимеризации, описанных в таблице 1, использовали аппарат с мешалкой с внутренним объемом 12 л и реактор с кожухом. Загружали 4000 г очищенного циклогексана, 0,60 г тетрагидрофурана (ТГФ) и 1100 г 1,3-бутадиена, и смешивали и перемешивали при 100 об/мин, и устанавливали температуру инициации полимеризации при 55°C. Для инициации полимеризации добавляли 20 массовых % раствора н-бутиллития (1,09 г н-бутиллития) в циклогексане. По завершении полимеризации 1,3-бутадиена добавляли 0,29 г тетрахлорида кремния для частичного сочетания.

Затем добавляли 1,16 г 1,3-диметил-2-имидазолидинона, содержащего 0,5 массового % 1,3-диметил-2-имидазолинона, и через 15 минут прибавляли 0,33 г метанола для окончания полимеризации. К полученному сополимеру прибавляли 30 массовых ч. на млн катализатора гидрирования I в виде титана из расчета на массу сополимера, и осуществляли реакцию гидрирования при давлении водорода 0,7 МПа и при температуре 65°C. По завершению реакции добавляли 1 г метанола для экстракции полимера из реактора. Затем добавляли в качестве стабилизаторов 0,4 массовых % октадецил-3-(3,5-дитретбутил-4-гидроксифенил)пропионата из расчета на массу полимера и 0,15 массового % 2,4-бис(октилтиометил)-о-крезола из расчета на массу полимера. После этого полученный раствор полимерного каучука выливали в кипящую воду при перемешивании, чтобы удалить растворитель отгонкой с паром, получая в результате частично гидрированный блоксополимерный каучук на основе стирола/бутадиена в виде крошки (полимер 5), и подвергали полученный каучук осушительной обработке.

[0091] (Получение полимера 10)

Использовали 1,3-диметил-2-имидазолидинон, содержащий 1,0 массовый % 1,3-диметил-2-имидазолинона, и использовали аппарат с мешалкой с внутренним объемом 12 л и реактор с кожухом для проведения сополимеризации в порядке стадий полимеризации, описанных в таблице 1, по аналогии с получением полимера 5.

Характеристики полученного полимера представлены в таблице 2.

[0092]

Из результатов примеров с 1 по 6 и сравнительных примеров с 1 по 4 видно, что каждый полимер на основе сопряженного диена (примеры с 1 по 6) по настоящему изобретению имеет превосходный цветовой тон.

[0093] [Справочный пример 1]

(Получение полимера 11)

Для проведения сополимеризации в порядке стадий полимеризации, описанных в таблице 1, использовали аппарат с мешалкой с внутренним объемом 12 л и реактор с кожухом. Загружали 4600 г очищенного циклогексана, 0,69 г тетрагидрофурана (ТГФ), 0,69 г тетраметилэтилендиамина (TMEDA) и 132 г стирола, и смешивали и перемешивали при 100 об/мин, и устанавливали температуру инициации полимеризации при 60°C. Для инициации полимеризации добавляли 20 массовых % раствора н-бутиллития (1,36 г н-бутиллития) в циклогексане. По завершении полимеризации стирола добавляли 544 г 1,3-бутадиена, и 1,3-бутадиен полимеризовался полностью, и добавляли 124 г стирола, и стирол полимеризовался полностью. Через 10 минут после достижения пикового значения температуры при полимеризации стирола, добавляли 0,74 ш метанола для окончания полимеризации.

К полученному сополимеру прибавляли 130 массовых ч. на млн катализатора гидрирования I в виде титана из расчета на массу сополимера, и осуществляли реакцию гидрирования при давлении водорода 0,7 МПа и при температуре 65°C. По завершению реакции добавляли 1 г метанола для экстракции полимера из реактора. Затем добавляли в качестве стабилизатора 0,3 массового % октадецил-3-(3,5-дитретбутил-4-гидроксифенил)пропионата из расчета на массу полимера. После этого полученный раствор полимерного каучука выливали в кипящую воду при перемешивании, чтобы удалить растворитель отгонкой с паром, получая в результате частично гидрированный блоксополимерный каучук на основе стирола/бутадиена в виде крошки (полимер 11), и подвергали полученный каучук осушительной обработке.

[0094] [Пример 7, Сравнительный пример 5, Справочный пример 3 и Справочный пример 4]

(Получение полифениленового эфира, содержащего функциональные группы)

Синтезировали поли-(2,6-диметил-1,4-фениленовый эфир) со среднечисленной молекулярной массой 22000 и содержащий фенольную гидроксильную группу в одной концевой цепи полимера, прибавляли к нему 1 массовую часть малеинового ангидрида из расчета на 100 массовых частей полифениленового эфира, и осуществляли замес расплава полученной смеси при помощи двухшнекового экструдера (ZSK-25 производства WERNER&PFLEIDERER, Германия), снабженного вентиляционным отверстием, нагретым до температуры от 250 до 300°C, и экструзию, при этом непрореагировавший малеиновый ангидрид удаляли при пониженном давлении, получая полифениленовый эфир, содержащий функциональные группы (ПФЭ, содержащий функциональные группы), к которому добавляли 0,4 массовых частей малеинового ангидрида.

В способе производства, в котором (a) полифениленовый эфир, содержащий функциональные группы (ПФЭ, содержащий функциональные группы), и (b) гидрированный полимер на основе сопряженного диена непрерывно подавали через первое загрузочное отверстие экструдера, а после этого (c) полиамид 6 (UBE Nylon 6-1013B) непрерывно подавали через второе загрузочное отверстие, расположенное в центре экструдера, в соответствии с рецептуростроением, приведенным в таблице 3, осуществляли замес расплава при помощи двухшнекового экструдера (ZSK-25 производства WERNER&PFLEIDERER, Германия), снабженного вентиляционным отверстием, нагретым до температуры 300°C, получая композицию в виде гранулы. Данную гранулу подавали в литьевую машину (IS55EPN производства Toshiba Machine Co, Ltd.), функционирующую при температуре от 240 до 300°C, и осуществляли литьевое прессование, получая образец для испытания и плоскую пластину (50 мм × 90 мм × 2,5 мм) для испытания на прочность при ударе по Изоду при условии температуры формы от 60°C до 100°C. Можно видеть, что полимерная композиция, в которой используется полимер на основе сопряженного диена по настоящему изобретению, обладает высокой прочностью при ударе и имеет превосходный цветовой тон (Пример 7). Полимер 7 (Сравнительный пример 5), к которому нужно прибавить количества соединений (II) и (III), выходящие за пределы настоящего изобретения, имеет большое значение b*, и полимерная композиция с использованием полимера 11 (Справочный пример 3), не содержащая аминогруппы определенной структуры на его конце, и полимерная композиция с использованием полимера 12 (Справочный пример 4), в котором 35% его конца модифицировано, обладают низкой прочностью при ударе.

[0095]

[Таблица 1]

[0096]

[Таблица 2]

Значение b* (1): значение b*, определенное для подаваемого листового образца при межвалковом зазоре 3 мм после прохождения валковой сушилки.

Значение b* (2): значение b*, определенное для образца, полученного термопресованием (150°C в течение 5 минут) образца после прохождения валковой сушилки, в пресс-форме в виде плоской пластины 3 мм толщиной.

[0097]

[Таблица 3]

Экструдер ZSK-25

Температура экструдера: передняя ступень 300°C, задняя ступень 300°C

Выгруженное количество: 15кг/ч (TOP FEED 7,5 кг/ч, SIDE FEED 7,5 кг/ч)

Промышленная применимость

[0098] Полимер на основе сопряженного диена по настоящему изобретению обладает превосходным цветовым тоном, 40% или более его конца содержит аминогруппу или амидогруппу, а композиция полимера на основе сопряженного диена с другим полимерным веществом, таким как термопластичная смола или каучукоподобный полимер, обладает превосходными внешними качествами, такими как цветовой тон, и механическими свойствами, такими как сопротивление ударному воздействию и технологичность. Полимер на основе сопряженного диена можно распространить, при помощи его характеристик, на применения в материалах для упаковки пищи, материалов для медицинского оборудования, домашних электроприборов и их деталей, электронных устройств и их деталей, деталей автомобилей, промышленных деталей, бытовых электроприборов, материалов для игрушек и тому подобного, материалов для обуви, материалов для вязкого клея/клеев, модификаторов асфальта и так далее.

Изобретение относится к полимеру на основе сопряженного диена и способу получения данного полимера. Описан полимер на основе сопряженного диена, содержащий, по меньшей мере, один сопряженный диеновый мономер, в котором 40% или более его конца представляет собой конец, содержащий аминогруппу и амидогруппу, а показатель b* желтизны, определенный при помощи дифференциального колориметра, составляет 15 или менее, где конец, содержащий аминогруппу и амидогруппу, включает в себя конец, имеющий структуру, представленную следующей формулой (I), и конец, имеющий структуру, представленную следующей формулой (IV):

в которой P представляет собой полимер на основе сопряженного диена, содержащий, по меньшей мере, один сопряженный диеновый мономер, а каждый из R1 и R2 независимо представляет собой углеводородную группу, содержащую от 1 до 8 атомов углерода, и

в которой P представляет собой полимер на основе сопряженного диена, содержащий, по меньшей мере, один сопряженный диеновый мономер, а каждый из R1 и R2 независимо представляет собой углеводородную группу, содержащую от 1 до 8 атомов углерода. Также описаны способ получения полимера на основе сопряженного диена и полимерная композиция для формованных изделий. Технический результат: предложен полимер на основе сопряженного диена, обладающий высокими показателями эластичности на отскок, устойчивостью к атмосферным воздействиям и использующийся в качестве модификатора термопластичной смолы и каучукоподобного полимера с высоким сопротивлением тепловой деформации. 3 н. и 1 з.п. ф-лы, 1 ил., 3 табл.

1. Полимер на основе сопряженного диена, содержащий, по меньшей мере, один сопряженный диеновый мономер, в котором 40% или более его конца представляет собой конец, содержащий аминогруппу и амидогруппу, а показатель b* желтизны, определенный при помощи дифференциального колориметра, составляет 15 или менее,

где конец, содержащий аминогруппу и амидогруппу, включает в себя конец, имеющий структуру, представленную следующей формулой (I), и конец, имеющий структуру, представленную следующей формулой (IV):

в которой P представляет собой полимер на основе сопряженного диена, содержащий, по меньшей мере, один сопряженный диеновый мономер, а каждый из R1 и R2 независимо представляет собой углеводородную группу, содержащую от 1 до 8 атомов углерода, и

в которой P представляет собой полимер на основе сопряженного диена, содержащий, по меньшей мере, один сопряженный диеновый мономер, а каждый из R1 и R2 независимо представляет собой углеводородную группу, содержащую от 1 до 8 атомов углерода.

2. Полимер на основе сопряженного диена по п.1, в котором значение b* составляет 9 или менее.

3. Способ получения полимера на основе сопряженного диена, включающий:

стадию полимеризации мономера, содержащего, по меньшей мере, один сопряженный диеновый мономер с использованием литийорганического соединения в качестве инициатора, и

стадию добавления соединения (II), представленного следующей формулой (II), и соединения (III), представленного следующей формулой (III):

в которой каждый из R3 и R4 независимо представляет собой углеводородную группу, содержащую от 1 до 8 атомов углерода, и

в которой каждый из R5 и R6 независимо представляет собой углеводородную группу, содержащую от 1 до 8 атомов углерода,

где массовое соотношение (%) соединения (II) к общему количеству соединения (II) и соединения (III) определяют как (A), как показано формулой 1, а молярное соотношение соединения (II) и соединения (III) к литию в инициаторе полимеризации определяют как (B), как показано формулой 2, количества инициатора полимеризации, соединения (II) и/или соединения (III), которые необходимо добавить, регулируют таким образом, чтобы (A) × (B) составляло 0,5 или меньше, как показано формулой 3:

Формула 1: (A)=(Соединение (II)/(Соединение (II)+Соединение (III))) ×100

Формула 2: (B)=([Соединение (II)]+[Соединение (III)])/[Li]

Формула 3: (A) ×(B) ≤0,5.

4. Полимерная композиция для формованных изделий, включающая:

(a) от 1 до 99 массовых частей полимера на основе сопряженного диена по любому из пп. 1, 2 или полимера на основе сопряженного диена, полученного методом по п. 3, и

(b) от 99 до 1 массовой части термопластичного полимера и/или каучукоподобного полимера.

| JP 2005255942 A, 22.09.2005 | |||

| JP 62030104 A, 09.02.1987 | |||

| ПОЛИМЕРЫ, ФУНКЦИОНАЛИЗИРОВАННЫЕ ПОЛИЦИАНОСОЕДИНЕНИЯМИ | 2010 |

|

RU2543165C2 |

Авторы

Даты

2018-08-29—Публикация

2015-06-01—Подача