Изобретение относится к способам проведения процесса каталитического риформинга бензиновых фракций на платиносодержащих катализаторах с целью получения высокооктанового бензина и ароматических углеводородов С6-С8. Изобретение конкретно относится к способам проведения процесса риформинга на алюмоплатинорениевых катализаторах, характеризующихся повышенной стабильностью в работе.

К таким катализаторам относятся катализаторы, содержащие 0,2-0,4 мас. платины и 0,2-0,6 мас. рения на оксиде алюминия, причем наиболее стабильные из них содержат рения больше, чем платины.

Процесс риформинга проводят, пропуская гидроочищенное сырье с циркулирующим водородсодержащим газом (ВСГ) через 3-4 последовательно расположенных реактора, перед каждым из которых газосырьевую смесь подогревают в печи. Риформинг осуществляют при температурах на входе в реакторы в интервале 460-520oС, давлении 0,5-3,5 МПа, объемной скорости подачи сырья 0,5-2 ч-1 и кратности циркуляции ВСГ 800-1800 об/об сырья [1]

Осуществление процесса риформинга в присутствии высокостабильных алюмоплатинорениевых катализаторов характеризуется недостаточно высокой селективностью, то есть пониженным выходом жидкого продукта при заданном его октановом числе. Жидким продуктом риформинга служит стабильный катализат, содержащий углеводороды С5 и выше. При производстве риформингом индивидуальных ароматических углеводородов: бензола, толуола, ксилолов, также важен выход стабильного катализатора, из которого экстракцией извлекают ароматические углеводороды.

Известными способами повышения выхода жидких продуктов при риформинге на алюмоплатинорениевых катализаторах является их сульфидирование в пусковой период [2, 3] либо введение серы в катализатор в процессе его приготовления [4]

Использование этих способов эффективно в начальный период работы катализатора, но недостаточно для повышения выхода жидкого продукта при установившемся режиме.

Тот же недостаток имеет способ дозированного коксования катализатора в период пуска, в соответствии с которым в начале эксплуатации катализатор в присутствии водорода контактируют с ароматическими углеводородами [5]

Известен способ повышения селективности процесса риформинга за счет постепенного увеличения соотношения водород/сырье от 400 до 700 нм3/м3 на стадии гидроочистки и постепенного снижения во времени соотношения водород/сырье от 1800 до 600 нм3/м3 на стадии каталитического риформинга [6] Соотношение водород/сырье на стадии риформинга определяется кратностью циркуляции ВСГ к сырью.

Недостатком известного способа является его низкая технологичность, так как на большинстве промышленных установок риформинга кратность циркуляции ниже требуемой в начале цикла 1800 нм3/нм3, и плавное снижение ее во времени технически затруднено.

Наиболее близким к предлагаемому заявителями техническому решению является способ повышения выхода стабильного катализата на свежем или регенерированном алюмоплатинорениевом катализаторе риформинга путем применения в пусковой период пониженного соотношения водород/сырье, то есть кратности циркуляции ВСГ [7] Рекомендуется, чтобы кратность циркуляции ВСГ была менее 75% (предпочтительно 40-60% ) от необходимой для осуществления процесса риформинга в течение рабочего периода. Пониженная кратность циркуляции поддерживается до тех пор, пока выход стабильного катализата не достигнет максимума, после чего риформинг осуществляют с обычной кратностью циркуляции, предпочтительно 800-1300 нм3/м3 сырья. В данном случае временным снижением циркуляции создаются условия, способствующие избирательной дезактивации катализатора за счет его частичного зауглероживания.

Преимущественно дезактивируются центры катализатора, ответственные за протекание нежелательных реакций гидрогенолизагидрокрекинга, ведущих к превращению исходного бензина в газообразные продукты. Следствием избирательной дезактивации является повышение выхода стабильного риформата на 1-2 мас.

Недостатком известного способа является пониженная стабильность катализатора.

Известно ([1] c. 147-149), что снижение кратности циркуляции ВСГ ведет не только к повышенному коксованию катализатора, но и снижению его стабильности. Так из примеров 1, 2, 3 известного способа [7] следует, что для поддержания октанового числа стабильного катализата на заданном уровне при пониженной циркуляции приходится за 400 ч работы повышать температуру процесса с 474 до 516oС, чтобы компенсировать резкое снижение активности катализатора во времени.

Целью предлагаемого технического решения является повышение выхода жидкого продукта риформинга путем избирательной дезактивации без существенного ущерба для стабильности катализатора.

Поставленная цель достигается предлагаемым способом каталитического риформинга на алюмоплатинорениевом катализаторе, загруженном в 3-4 последовательно расположенных реактора при температуре на входе в реакторы 460-520oС, включающем его избирательную дезактивацию проведением риформинга в течение 1-10 сут при температуре на входе в первый или первый и второй по ходу сырья реакторы на 20-60oС выше, чем в остальных реакторах риформинга, после чего температуру в реакторы устанавливают такую, чтобы разница температуры на входе в реакторы была менее 20oС, и достаточную для получения заданного октанового числа или выхода ароматических углеводородов.

В известном и заявляемом способах избирательную дезактивацию катализатора проводят путем временного ужесточения условий: в известном способе за счет снижения соотношения водород/сырья (кратности циркуляции ВСГ), в предлагаемом способе за счет проведения процесса риформинга при повышенных температурах в головных реакторах, что ведет к ускоренному зауглероживанию катализатора в них ([1] c. 153).

Существенными отличительными признаками заявляемого способа являются:

проведение процесса риформинга в одном или двух первых по ходу сырья реакторах при температуре на входе 480-520oС, а в остальных на 20-60oС ниже, продолжительностью 1-10 сут;

последующее такое установление температуры на входе в реакторы, чтобы разница между ними была менее 20oС, и достигалось требуемое октановое число катализата или выход ароматических углеводородов.

Отсутствие указанных существенных признаков среди известных технических решений свидетельствует о том, что предлагаемое решение соответствует критерию новизны.

В заявляемом способе предлагается поддерживать в течение 1-10 сут дифференцированную температуру по реакторам, в одном или двух первых по ходу сырья на 20-60oC выше, чем в остальных. После завершения этой стадии разница температур на входе в реакторы должна быть менее 20oС. Температуру на входе в реакторы устанавливают на таком уровне, который необходим для получения катализата с заданным октановым числом. На практике указанную температуру определяют опытным путем. Как правило, она выше необходимой для получения катализата с тем же октановым числом без избирательной дезактивации катализатора. При этом, однако, выход стабильного катализата риформинга при осуществлении процесса по заявляемому способу выше на 0,9-3,5 мас.

Этот факт свидетельствует об изобретательском уровне предлагаемого решения, поскольку обычно при повышении температуры процесса по мере дезактивации катализатора выход жидкого продукта, напротив, снижается ([1] с. 209).

По сравнению с известным способом избирательной дезактивации катализатора стабильность катализатора, дезактивированного предлагаемым способом, на 20-32% выше. Стадия избирательной дезактивации может проводиться в пусковой период, но предпочтительно ее проводить после пуска в начальный период работы катализатора.

Предлагаемый способ иллюстрируется примерами.

Пример 1. Опыты проводят на пилотной установке, оборудованной тремя последовательно расположенными реакторами, в каждый из которых загружают по 15 см3 катализатора риформинга, содержащего мас. платина 0,26; рений 0,40; хлор 1,0; сера 0,1.

Сырьем для процесса риформинга служит гидроочищенная прямогонная фракция 85-180oС, содержащая углеводороды, мас. нафтеновые 29, парафиновые 64, ароматические 7.

Риформинг проводят при следующих условиях: давление 2 МПа, объемная скорость подачи сырья 1,5 ч-1, кратность циркуляции ВСГ 1200 нм3/м3 сырья. Температуру на входе в реакторы изменяют в пределах 460-520oС.

В первом опыте температуру на входе в каждый из реакторов поддерживают 470oС. Опыт при этой температуре ведут 2 сут, после чего проводят опыты при 480 и 490oС в течение суток каждый.

Выход стабильного катализата риформинга и его октановое число по иссл. методу (ИОЧ) составляют: при 470oС 79,7 мас. 92,5 п; при 480oС 78,2 мас. 96,0 п; при 490oС 76,4 мас. 99,9 п.

Далее устанавливают следующие температуры на входе в первый, второй, третий реакторы 515, 480 и 480oС соответственно и проводят избирательную дезактивацию катализатора при прочих условиях, указанных выше, в течение 4 сут.

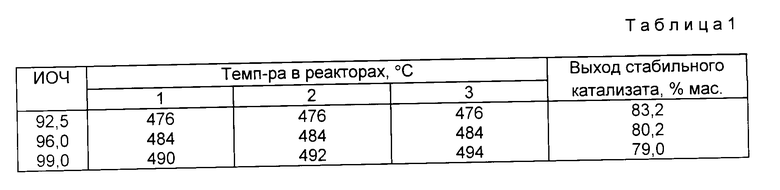

После проведения дезактивации устанавливают температуру на входе в реакторы с разницей менее 20oC и такой величины, при которой достигают прежние октановые числа катализата. Получены следующие результаты, см. табл. 1.

После избирательной дезактивации катализатора для достижения того же октанового числа потребовалось несколько повысить температуру, однако при этом выход стабильного катализата так же повысился: для риформата с ИОЧ 92,5 на 3,5 мас. с ИОЧ 96,0 на 2,0 мас. с ИОЧ 99,0 на 2,6 мас.

Таким образом, проведение дезактивации путем повышения температуры в течение 4 сут в первом реакторе до 515oС и при температуре во втором и в третьем реакторах 480oС приводит к приросту выхода высокооктанового бензина.

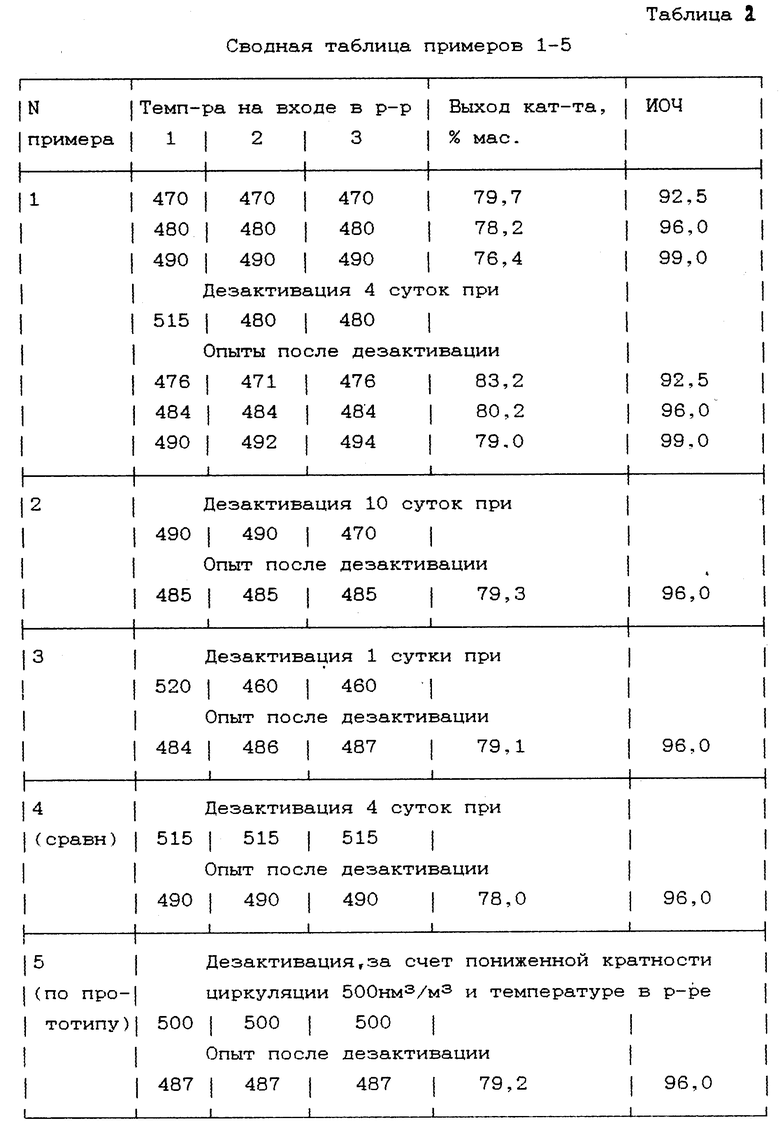

Результаты опытов представлены в табл. 2.

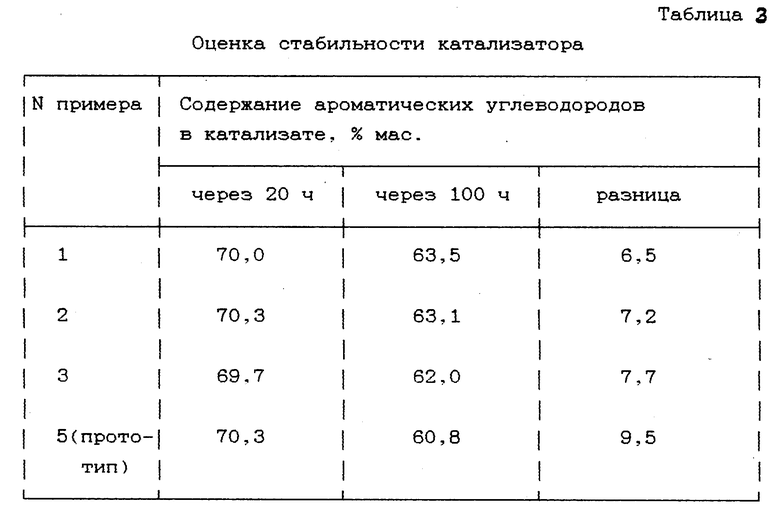

Оценку стабильности катализатора после проведения дезактивации и последующих опытов проводят по результатам следующего испытания в жестких условиях длительностью 100 ч: давление 1,0 МПа, температура на входе во все реакторы 520oС, объемная скорость подачи сырья 2,0 ч-1, кратность циркуляции ВСГ 1000 м3/м3 сырья. За меру стабильности принимают величину снижения содержания ароматических углеводородов в катализате риформинга между 20 и 100 часами испытаний. Чем меньше указанная величина, тем выше стабильность катализатора.

Содержание ароматических углеводородов в катализате через 20 и 100 ч испытаний составляет 70,0 и 63,5 мас. разность 6,5 мас. Данные о стабильности приведены в табл. 3.

Пример 2. Проводят опыты при температурах 470 и 480oС на входе во все реакторы аналогично примеру 1 с получением тех же результатов. Затем проводят дезактивацию в течение 10 сут при температурах в первом и втором реакторах 490 и 470oС в третьем реакторе. Подбирают температуру, одинаковую на входе во все реакторы (в данном случае 485oС), при которой октановое число стабильного катализата составляет 96,0 пунктов. Выход стабильного катализата при этом 79,3 мас. что на 1,1 мас. выше, чем на катализаторе без применения дезактивации. Однако этот прирост выхода катализата меньше, чем после дезактивации в примере 1 (см. табл. 2).

Оценка стабильности работы катализатора проведена в условиях примера 1. Содержание ароматических углеводородов в стабильном катализате через 20 и 100 ч испытаний составляет 70,3 и 63,1 мас. разница 7,2 мас. Данные приведены в табл. 3.

Данные примера 2 иллюстрируют предельную длительность дезактивации (10 сут) и минимальную разницу в температурах на входе в реакторы (20oС), при которой достигается положительный эффект.

Пример 3. Риформинг осуществляют при 470 и 480oС на входе во все реакторы аналогично примеру 1 с получением такого же результата.

Затем проводят дезактивацию в течение 1 сут при температуре на входе в первый реактор 520oС, во второй и третий 460oС.

Устанавливают температуру по реакторам 484, 486 и 487oС соответственно, при которой достигают октановое число стабильного катализата 96,0 пунктов, выход его при этом составляет 79,1 мас. что на 0,9 мас. выше, чем до дезактивации.

При оценке стабильности по ранее приведенной методике получают содержание ароматических углеводородов в стабильном катализате через 20 и 100 ч испытания 69,7 и 62 мас. соответственно, разница 7,7 мас.

Данные примера 3 иллюстрируют осуществления заявляемого способа при максимальной температуре дезактивации и минимальной продолжительности, при которых достигают положительный эффект.

Пример 4 (для сравнения). Риформинг осуществляют при 470 и 480oС на входе во все реакторы аналогично примеру 1 с получением такого же результата.

Дезактивацию проводят в течение 4 сут при температуре на входе в первый, второй и третий реакторы 515oС, затем проводят опыт при 490oС и получают катализат с ИОЧ 96,0 пунктов и выходом 78,0 мас.

Таким образом, проведение дезактивации при одинаковой температуре на входе во все реакторы приводит к снижению активности катализатора без прироста выхода катализата.

Данные примера 4 в совокупности с результатами, представленными в примерах 1-3, указывают, что дезактивацию катализатора следует проводить при различных температурах на входе в реакторы, причем разница должна быть в пределах 20-60oС.

Пример 5 (способ по прототипу). На катализаторе примера 1 осуществляют избирательную дезактивацию в условиях примера 1, но при пониженной до 500 нм3/м3 кратности циркуляции ВСГ. После пуска сырья температуру постепенно в течение 2 сут повышают до 500oС и 2 сут выдерживают при указанной температуре. После этого кратность циркуляции увеличивают до 1200 нм3/м3 и устанавливают температуру, при которой достигается ИОЧ 96 пунктов. Эта температура составляет 487oC на входе во все реакторы. Выход стабильного катализата составляет 79,2 мас.

Затем проводят оценку стабильности катализатора по методике, приведенной в примере 1. Содержание ароматических углеводородов в стабильном катализате через 20 и 100 ч испытаний составляет 70,3 и 60,8 мас. разница 9,5 мас.

Результаты примера 5 свидетельствуют о приросте выхода жидкого продукта по известному способу избирательной дезактивации, равному тому, что получен при предельных (неоптимальных) условиях по предлагаемому способу. При этом, однако, стабильность работы катализатора существенно ниже.

Пример 6. На регенерированном катализаторе примера 1 проводят риформинг гидроочищенной фракции 62-105oС. Углеводородный состав сырья, мас. нафтеновые 30, ароматические 5, 6, парафиновые 64,4. Условия риформинга те же, что в примере 1, но каталитическая система состоит из 4-х последовательно расположенных реакторов с равной загрузкой катализатора, а давление составляет 1,5 МПа.

При температуре на входе во все реакторы 490oС получены следующие результаты. Выход стабильного катализата 75,2 мас. содержание ароматических углеводородов в стабильном катализате 47,2 мас. выход ароматических углеводородов 35,5 мас. в том числе 12 мас. бензола, 18,8 мас. толуола, 4,7 мас. ароматических углеводородов С8.

Избирательную дезактивацию катализатора проводят при температуре на входе в первый реактор 510oС, во второй реактор 500oС, в третий и четвертый реакторы 460oС в течение 3 сут.

После дезактивации устанавливают температуру, одинаковую на входе во все реакторы, при которой достигается такое содержание ароматических углеводородов в стабильном катализате, как и до дезактивации. Эта температура составляет 495oС. Выход стабильного катализата в этих условиях 76,8 мас. выход ароматических углеводородов 36,2 мас. в том числе выход бензола 12,2 мас. толуола 19,3 мас. углеводородов С8 4,7 мас.

Таким образом, более высокий выход ароматических углеводородов достигается при более высоком выходе стабильного катализата. При проведении опыта на исходном (до дезактивации) катализаторе при температуре 495oС достигается такой же выход ароматических углеводородов 362 мас. однако выход стабильного катализата при этом составляет лишь 74,2 мас.

Отсюда следует, что хотя за счет повышения температуры на исходном катализаторе можно достигнуть увеличение выхода ароматических углеводородов, потери жидкого продукта при этом будут гораздо выше (на 2 мас.), чем при применении избирательно дезактивированного катализатора.

Данные примера 6 иллюстрируют эффективность предложенного способа для получения ароматических углеводородов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2007 |

|

RU2352612C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРЯМОГОННЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2005 |

|

RU2288941C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2011 |

|

RU2471855C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ НА АЛЮМОПЛАТИНОРЕНИЕВОМ КАТАЛИЗАТОРЕ | 2005 |

|

RU2281969C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1995 |

|

RU2081151C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2004 |

|

RU2272828C1 |

| СПОСОБ РЕАКТИВАЦИИ ФТОРСОДЕРЖАЩЕГО АЛЮМОПЛАТИНОВОГО КАТАЛИЗАТОРА РИФОРМИНГА | 1994 |

|

RU2070090C1 |

| СПОСОБ ПУСКА УСТАНОВКИ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 2005 |

|

RU2289609C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2010838C1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРОВ РИФОРМИНГА НА ОКСИДЕ АЛЮМИНИЯ ИЛИ НА СУЛЬФИРОВАННОМ ОКСИДЕ АЛЮМИНИЯ | 1999 |

|

RU2157728C1 |

Изобретение относится к способам получения высокооктанового бензина и ароматических углеводородов риформингом бензиновых фракций алюмоплатинорениевых катализаторах. Предложен способ каталитического риформинга, включающий стадию избирательной дезактивации катализатора. Дезактивацию осуществляют проведением риформинга в течение 1-10 сут при температуре на входе в первый или первый и второй по ходу сырья реакторы на 20-60oС выше, чем в остальных реакторах, после чего температуру в реакторах устанавливают такую, чтобы разница температуры на входе в реакторы была ниже 20oС, и достаточную для получения продукта риформинга с заданным октановым числом или выходом ароматических углеводородов. В результате предложенного способа выход жидкого продукта риформинга повышается на 0,9-3,5 мас.%. 3 табл.

Способ каталитического риформинга бензиновых фракций на алюмоплатинорениевом катализаторе, загруженном в 3 4 последовательно расположенных реакторах при температурах на входе в реакторы в интервале 460 - 520oС, включающий стадию избирательной дезактивации катализатора, отличающийся тем, что дезактивацию осуществляют проведением риформинга в течение 1 10 сут при температуре на входе в первый или первый и второй по ходу сырья реакторы на 20 60oС выше, чем в остальных реакторах, после чего температуру в реакторах устанавливают такую, чтобы разница температуры на входе в реакторы была ниже 20oС, и достаточную для получения продукта риформинга с заданным октановым числом или выходом ароматических углеводородов.

Авторы

Даты

1997-11-27—Публикация

1996-05-06—Подача