Изобретение относится к способам переработки низкооктановых бензиновых фракций путем каталитического риформинга для получения высокооктановых бензинов.

Известны способы переработки низкооктановых бензиновых фракций путем каталитического риформинга и получения высокооктановых бензинов с использованием различных катализаторов, например цеолитсодержащих (см. пат. RU N 2052286, 1996, пат. US N 5755956, 1998, з-ку WO N 91/06616, 1991), в том числе цеолитсодержащих, модифицированных металфенилсилоксанами (см. пат. RU N 2045569, 1995, пат. RU N 1801983, 1993), алюмокобальтмолибденового катализатора, модифицированного металфенилсилоксанами (см. пат. RU N 2109791, 1998).

Наиболее близким аналогом настоящего изобретения является способ переработки бензиновых фракций различного происхождения путем атмосферного каталитического риформинга (см. ЕР N 0131975, 1985).

В данном способе бензин облагораживают в присутствии смеси двух катализаторов. Один из катализаторов представляет собой композицию, содержащую цинк, хром и/или алюминий. Ее получают из одного или более осажденных остатков, образованных при добавлении основного реагирующего вещества к одному или более водным растворам солей металлов. Другой катализатор представляет собой кристаллический силикат металла, который после прокаливания в течение 1 часа в токе воздуха при 500oC характеризуется следующими показателями:

а) система дифракционных полос на рентгенограмме порошка имеет 4 наиболее сильные линии:  11,1 ± 0,2; 10,0 ± 0,2; 3,84 ± 0,07; 3,72 ± 0,06;

11,1 ± 0,2; 10,0 ± 0,2; 3,84 ± 0,07; 3,72 ± 0,06;

б) в формулу, которая отражает состав силиката, кроме SiO2 включены Al2O3 или Fe2О3 или оба эти соединения; мольное соотношение оксидов SiO2/(Fe2О3 + Al2O3) > 10.

Наиболее предпочтительно в качестве сырья в данном способе использовать бензин или его фракции, полученные в результате каталитического крекинга и риформинга.

Недостаток этого способа состоит в относительно невысоком выходе конечного продукта.

Задачей настоящего изобретения является дальнейшее усовершенствование способа переработки низкооктановых бензиновых фракций за счет повышения выхода конечного продукта при достаточно высоком октановом числе.

Для решения поставленной задачи в предложенном способе переработки низкооктановых бензиновых фракций путем атмосферного каталитического риформинга в присутствии смеси двух катализаторов, при повышенной температуре, согласно изобретению используют смесь цеолитсодержащего алюмосиликатного катализатора Ц-10 и алюмокобальтмолибденового оксидного катализатора.

При этом предпочтительно используют смесь катализатов, содержащую 30 об. % цеолитсодержащего алюмосиликатного катализатора Ц-10 и 70 об.% алюмоникельмолибденового оксидного катализатора.

Желательно процесс проводить при температуре 753-773 K, при объемной скорости подачи сырья 0,3-0,6 ч-1.

Кроме того, предпочтительно в описываемом способе использовать смесь катализаторов, модифицированную алюмохромфенилсилоксаном, предпочтительно в количестве 1,0-1,5 мас.% от смеси.

В настоящем изобретении используют цеолитсодержащий алюмосиликатный катализатор Ц-10 (ТУ 38.1011372-94) и алюмокобальтмолибденовый оксидный катализатор (ТУ 38.101194-96).

Изобретение иллюстрируется представленными ниже примерами, не ограничивающими его объем.

На фиг.1 показано влияние концентрации алюмохромфенилсилоксана на октановое число катализатора к примеру 3.

На фиг.2 показано влияние концентрации алюмохромфенилсилоксана на выход катализатора к примеру 3.

Пример 1. В качестве катализаторов риформинга низкооктановой бензиновой фракции применяли индивидуальные катализаторы и смесь цеолитсодержащего алюмосиликатного катализатора Ц-10 и алюмоникельмолибденового оксидного катализатора. Цеолитсодержащий алюмосиликатный катализатор с редкоземельными элементами проявляет повышенную активность в реакциях крекинга и изомеризации углеводородов. Подбирая смесь этих катализаторов, можно регулировать их селективность и изменить величину октанового числа катализатора.

Используемый катализатор Ц-10 производства Салаватской катализаторной фабрики имел следующие физико-механические свойства:

- насыпная плотность - 620 кг/м3,

- удельная поверхность - 420 м2/г,

- стабильная активность по выходу катализатора - 53,8 мас.%,

- селективность по выходу катализатора - 81,8 мас.%,

- содержание редкоземельных элементов - 1,8 мас.%,

- Na2O - 0,26 мас.%,

- Fe2O3 - 0,075 мас.%,

- содержание γ-цеолита - 10 мас.%,

- отношение SiO2/Al2О3 = 5,7.

Используемый алюмоникельмолибденовый оксидный катализатор имел следующие свойства:

- содержание в катализаторе в расчете на оксиды, мас.%:

оксида молибдена [Mo2O3] - 15,0

оксида никеля [NiO] - 3,0

оксида натрия [Na2O] - 0,09

оксида железа [Fe2О3] - 0,05

сульфата [SO4]2 - 1,5

- насыпная плотность - 680 кг/м3,

- удельная поверхность - 180-220 м2/г,

- объем пор - 0,50 см3/г,

- давление разрушения таблеток - 1,8 кг/мм,

- цвет катализатора - зеленый.

В качестве сырья для риформинга применяли гидроочищенную бензиновую фракцию, выкипающую в интервале температур 85-185oC, с плотностью - 747,9 кг/м3, показателем преломления nD 20=1,4182 и октановым числом по моторному методу - 61,5 пунктов.

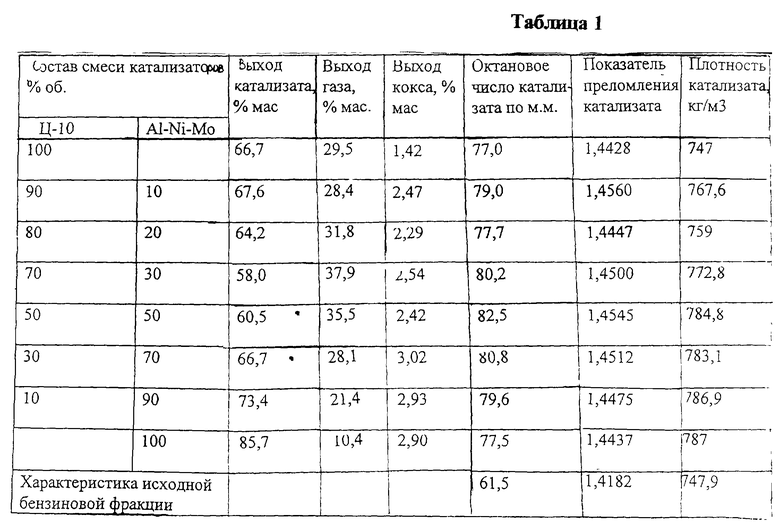

На индивидуальных катализаторах и их механической смеси проводили опыты по риформингу бензиновой фракции при атмосферном давлении, на установке проточного типа, в которую загружали 40 см3 катализатора (или смеси катализаторов). Опыты проводили при T=758 K, объемной скорости подачи сырья 0,6 ч-1 и продолжительности опыта 1 час. Для катализата определяли, показатель преломления, плотность, октановое число. Для опыта определяли выход газа, катализа и кокса. Экспериментальные данные приведены в таблице 1, в которой раскрыто влияние состава механической смеси катализаторов Ц-10 и алюмоникельмолибденового оксидного на качество катализата и показатели процесса. Из таблицы 1 следует, что оптимальной для риформинга бензиновой фракции является смесь, содержащая 30 об.% Ц-10 и 70 об.% алюмоникельмолибденового оксидного катализатора. На этой смеси катализатора получен бензин с октановым числом по моторному методу 80,8 пункта и выход катализата 66,7 мас.%. Смесь катализаторов 50 и 50 об.% соответственно позволяет получить бензин с октановым числом 82,5 пункта, но при этом снижается выход высокооктанового бензина до 60,5 мас.%.

Пример 2. Оптимальные условия процесса атмосферного каталитического риформинга бензиновой фракции определяли путем изучения кинетики процесса в широком интервале температур и объемных скоростей подачи сырья в реактор на каталитической смеси, содержащей 30 об.% Ц-10 и 70 об.% алюмоникельмолибденового оксидного катализатора. Опыт проводили в течение одного часа. Для катализата определяли выход, показатель преломления, плотность и октановое число по моторному методу. Результаты опытов представлены в таблице 2, в которой показана оптимизация риформинга низкооктановой бензиновой фракции на катализаторной смеси 30 об.% Ц-10 и 70 об.% алюмоникельмолибденового оксидного катализатора.

Из данных таблицы 2 следует, что товарный компонент автомобильного бензина можно получить при объемной скорости 0,3 ч-1 при всех температурах, при объемной скорости подачи 0,6 ч-1 при T=733-773 K, при объемной скорости 0,875 ч-1 при Т=753-773 K и при T=773 K при всех объемных скоростях подачи бензиновой фракции получают высокооктановый компонент автомобильного бензина.

Возможно получить бензин с октановым числом до 91,7 пункта по моторному методу, т.е. до 107 единиц по исследовательскому методу.

Пример 3. Модифицированные смеси катализаторов Ц-10 и алюмоникельмолибденового оксидного оптимального состава 30 об.% Ц-10 и 70 об.% алюмоникельмолибденового оксидного катализатора осуществляли алюмохромфенилсилоксаном. Алюмохромфенилсилоксан синтезировали по реакции двойного обмена с использованием дигидроксифенилсиланолята натрия, хлористого алюминия и хлористого хрома. Было получено соединение общей формулы

Алюмохромфенилсилоксан наносили на поверхность смеси катализатора из бензольного раствора, пропускали через слой катализатора при температуре 70oC в течение 0,5-1 часа. Объем бензольного раствора был равен 0,5 объема катализатора. Этот объем был достаточен для полного смачивания катализатора раствором, но не вымывал молекулы алюмохромфенилсилоксана с поверхности катализатора. Реактор продували азотом по мере поднятия температуры со скоростью 200 K в минуту. После достижения температуры 773 K азот заменяли воздухом и прогревали катализатор при этой температуре 2-3 часа для прививки молекул алюмохромфенилсилоксана к поверхности катализаторов.

Затем понижали температуру до 753 K и проводили опыты по риформингу низкооктановой бензиновой фракции при объемных скоростях подачи сырья 0,3 ч-1 и 0,6 ч-1 при пробеге катализатора в реакции 1 час. На поверхность катализатра последовательно наносили 0,5, 1,0, 1,5 и 2,0 мас.% модификатора. После каждого нанесения модификатора на поверхность катализатора его регенерировали от коксовых отложений и наносили на регенерированный катализатор следующую порцию алюмохромфенилсилоксана. Эксперименты по риформингу бензиновой фракции проводили на модифицированных катализаторах при указанных выше условиях. Результаты опытов приведены на фиг. 1 и 2, на которых показано соответственно влияние концентрации алюмохромфенилсилоксана на октановое число катализатора и влияние концентрации алюмохромфенилсилоксана на выход катализатора. Отсюда видно, что максимальной активностью обладает смесь катализаторов, активированная 1,0-1,5 мас.% алюмохромфенилсилоксана. При идентичных условиях из этой смеси катализаторов получают катализат, имеющий октановое число по моторному методу на 2-4 пункта выше, чем на исходной смеси катализаторов без модифицирования. Возрастает на 1,5-2,5% абс. выход катализата с повышенным октановым числом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НИЗКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1999 |

|

RU2144940C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИЗКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2000 |

|

RU2163623C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1996 |

|

RU2109791C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ | 2005 |

|

RU2284343C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1993 |

|

RU2045569C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА НА ЦЕОЛИТСОДЕРЖАЩЕМ КАТАЛИЗАТОРЕ | 2002 |

|

RU2221004C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 1996 |

|

RU2091438C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1994 |

|

RU2054027C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА | 2004 |

|

RU2268913C1 |

| Способ получения высокооктанового бензина и ароматических углеводородов | 1990 |

|

SU1772137A1 |

Использование: нефтехимия. Сущность: низкооктановые бензиновые фракции подвергают риформингу в присутствии смеси двух катализаторов - цеолитсодержащего алюмосиликатного катализатора Ц-10 и алюмокобальтмолибденового оксидного катализатора, желательно взятых в количестве 20 и 80 об.% соответственно. Возможно использование указанной смеси, модифицированной алюмохромфенилсилоксаном, предпочтительно в количестве 1,0-1,5 мас.% при 753-743 К. Технический результат - повышение выхода целевого продукта. 3 з.п.ф-лы, 2 табл. , 2 ил.

| Способ записи двоичного кода | 1960 |

|

SU131975A1 |

| RU 2052286 C1, 20.01.96 | |||

| Способ переработки низкооктановых бензиновых фракций | 1990 |

|

SU1801983A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1996 |

|

RU2109791C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1993 |

|

RU2045569C1 |

| US 5395513 A, 07.03.95 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| 0 |

|

SU400987A1 | |

| УСТРОЙСТВО для ФОРМИРОВАНИЯ УПРАВЛЯЮЩИХ | 0 |

|

SU235416A1 |

Авторы

Даты

2000-01-27—Публикация

1999-07-29—Подача