Изобретение относится к полому валику, в частности к тиснильному валику.

Известны тиснильные валики с электрообогревом, снабженные керамическими нагревательными элементами, прижатыми к обшивке валика с помощью стяжных лент. Измерение температуры происходит изнутри, подача энергии и передача результатов измерений осуществляются с помощью контактных колец. Постоянная температура в отрегулированном состоянии составляет примерно 4-5 К, при запуске производства и при его остановке избыточное отклонение температуры составляет примерно 15 К.

В US 3105133 описан полый валик с обогревом, обшивка которого выполнена в виде полого тела, заполненного эвтектикой. Эвтектика при комнатной температуре является твердой, а при рабочей температуре валика - жидкой. Полый валик обогревается с помощью установленных в полости полого валика прутковых электронагревательных приборов, расположенных параллельно оси. Для регулирования температуры предусмотрен выполненный в качестве биметаллического выключателя температурный датчик, установленный в эвтектике.

В DE 4033986 А1 описан валик с обогревом, в частности, для обработки материала в виде полотнища, например бумаги, имеющий тело с периферийными каналами или сверлеными отверстиями, оси которых, предпочтительно, параллельны оси тела валика. В сверленых отверстиях установлены нагревательные элементы, расположенные в аксиальном направлении параллельно телу валика. Передача тепловой энергии от нагревательного элемента на тело валика осуществляется с помощью конвекционной жидкости.

В DE 102005034060 А1 описан нагревательный валик каландра, обогреваемый с помощью среды-теплоносителя и имеющий дополнительный индуктивный обогрев. С помощью дополнительного обогрева может осуществляться быстрая адаптация к различным сортам материала, например к различным сортам бумаги. Благодаря комбинированному обогреву улучшается регулируемость подачи тепла, поскольку дополнительный индуктивный обогрев обладает незначительной термической инерционностью.

Задачей настоящего изобретения является создание обогреваемого валика с улучшенной температурной регуляцией.

Согласно изобретению эта задача решается с помощью обогреваемого валика, в частности, для обработки материалов в виде полотнища, с цилиндрическим телом валика, причем предусмотрено, чтобы во внутренней стенке тела валика имелась канавка в виде паза для установки нагревательного элемента, причем нагревательный элемент должен находиться в теплопроводящем контакте с телом валика.

Благодаря теплопроводному контакту между нагревательным элементом, установленным в канавке в виде паза, и телом валика достигается очень хорошая теплопередача от нагревательного элемента на тело валика. Конвекционные жидкости для равномерной передачи тепла и/или для понижения максимальной температуры нагревательного элемента не нужны.

Кроме того, нагревательный элемент в канавке в виде паза направляется механически, так что, с одной стороны, он надежно зафиксирован, а, с другой, легко монтируется без вспомогательного монтажного инструмента.

Кроме того, благодаря очень хорошей теплопередаче от нагревательного элемента на тело валика предотвращается перегрев нагревательного элемента, вследствие чего достигается увеличение срока службы и надежности.

Предусмотрены могут быть, например, кольцевые пазы, проходящие рядом в аксиальном направлении.

Особенно предпочтительно, чтобы канавка в виде паза проходила во внутренней стенке тела валика в форме резьбы. Благодаря этому, в частности, сокращаются затраты на механический монтаж и/или электромонтаж нагревательных элементов в теле и за пределами тела валика, и достигается особенно равномерный нагрев тела валика. Как уже говорилось выше, нагревательный элемент укладывается в пазу уже во время монтажа, так что предусмотреть формирование спиралеобразного нагревательного элемента, прилегающего к телу валика, можно уже во время монтажа. Таким образом, нет также необходимости формировать нагревательный элемент в спираль заранее, устанавливать его в тело валика, а затем фиксировать, например, заделывать его в слой клея или мастики. Благодаря установке нагревательного элемента в канавке в виде паза в форме резьбы простым способом можно устанавливать постоянные межвитковые интервалы между соседними витками нагревательной спирали, так чтобы температура на поверхности валика имела лишь незначительные локальные отклонения. Однако благодаря непостоянному шагу резьбы температурные режимы на поверхности валика можно создавать также целенаправленно, причем при увеличении шага резьбы, т.е. с увеличением межвитковых интервалов, средняя температура поверхности тела валика снижается, а с уменьшением шага резьбы, т.е. при сокращении межвиткового интервала, средняя температура поверхности тела валика возрастает. Так, например, может быть предусмотрено, чтобы в краевых областях тела валика предусматривался большой шаг резьбы, т.е. большой межвитковый интервал, а в средней части тела валика - малый шаг резьбы, т.е. незначительный межвитковый интервал, так чтобы температурный режим во время работы по длине тела валика в основном оставался постоянным, а рост температуры в краевых областях тела валика или падение температуры в средней части валика предотвращались. Исследования показали, что благодаря этому, в частности, можно избежать деформаций, вызываемых этим в краевой области тела валика. Правда, возможно, например, изменение шага резьбы в противоположную сторону по сравнению с предыдущим примером выполнения, если в работе в отсутствие указанных мер средний участок тела валика показал бы более высокую температуру, чем краевые области.

Может быть предусмотрено, чтобы нагревательный элемент был выполнен трубчатым. Предпочтительно, нагревательный элемент может иметь круглое поперечное сечение, однако он может иметь и другое сечение, например, овальное или прямоугольное поперечное сечение. Круглое поперечное сечение может быть предпочтительным, поскольку оно не чувствительно к кручению вокруг своей продольной оси, чего нельзя сказать, например, об овальном или прямоугольном поперечном сечении.

Кроме того, может быть предусмотрено, чтобы для нагревательного элемента было выбрано такое поперечное сечение, которое соответствовало бы поперечному сечению канавки в виде паза, так чтобы между поверхностью нагревательного элемента и внутренней стороной канавки в виде паза не образовывалось никакого воздушного зазора.

Кроме того, может быть предусмотрено, чтобы в канавку в виде паза в теле валика вводилась теплопроводная паста. В случае теплопроводной пасты речь идет, предпочтительно, о пастообразном материале с высокой теплопроводностью, который благодаря своей консистенции в состоянии целиком заполнить как макроскопические, так и микроскопические зазоры между поверхностью нагревательного элемента и внутренней стороной канавки в виде паза и, тем самым, заметно увеличивает имеющуюся в распоряжении контактную поверхность для теплопередачи за счет теплопроводности. Таким образом, потребность в энергии для обогрева тела валика может быть уменьшена, и могут быть предотвращены локальные температурные отклонения в виде островков тепла.

Кроме того, можно предусмотреть, чтобы в канавку в виде паза в теле валика вводилась паста, препятствующая свариванию поверхности нагревательного элемента с внутренней стороной канавки в виде паза. При длительной работе такое сваривание может произойти, например, в результате диффузии легирующих компонентов, вследствие чего в случае ремонта неразрушающая замена нагревательного элемента становится затрудненной или невозможной.

Можно предусмотреть, чтобы разделительная паста была теплопроводной пастой.

Кроме того, может быть предусмотрено, чтобы нагревательный элемент был электронагревательным элементом. Предпочтительным образом нагревательный элемент может быть выполнен в качестве коаксиального нагревательного элемента с установленным по центру электронагревательным проводом, покрытым изоляционным слоем и установленным в трубу-оболочку. Труба-оболочка может быть выполнена, например, из металла с высокой теплопроводностью.

Кроме того, может быть предусмотрено, чтобы выводы соседних нагревательных элементов были смещены на 180°.

Можно предусмотреть, чтобы диаметр нагревательного элемента располагался в диапазоне 2-5 мм.

В очередном варианте выполнения может быть предусмотрено, чтобы валик имел зоны нагрева в аксиальном направлении. Таким образом, определенный температурный профиль можно устанавливать по всей длине валика.

Может быть предусмотрено, чтобы валик имел 3-16 зон нагрева, предпочтительно 10-14, а еще предпочтительней - 12 зон нагрева. В случае валика с тремя зонами нагрева зоны нагрева могут быть выполнены таким образом, чтобы во внешней области валика, в частности, вблизи мест его закрепления, были предусмотрены сравнительно узкие зоны нагрева, а между обеими этими внешними зонами нагрева была предусмотрена сравнительно широкая внутренняя зона нагрева.

В каждой зоне нагрева может быть предусмотрен по меньшей мере один нагревательный элемент. Возможно, чтобы несколько нагревательных элементов образовывали одну зону нагрева, в частности, если предусмотрено небольшое количество относительно широких зон нагрева. Однако подтвердилось то, что ширину зоны нагрева следует выбирать менее 100 мм, например, около 73 мм.

Предпочтительно, может быть предусмотрено, чтобы температура нагревательных элементов регулировалась отдельно. Следовательно, может быть предусмотрено, чтобы каждый из нагревательных элементов был подключен к отдельному терморегулятору, который регулировал бы напряжение и/или величину тока нагревательного элемента и/или скважность импульсов источника электрического тока в зависимости от температуры нагревательного элемента.

Можно предусмотреть, чтобы нагревательные элементы были выполнены с различной теплопроизводительностью.

Кроме того, может быть предусмотрено, чтобы каждая зона нагрева имела по меньшей мере один температурный датчик. В случае температурного датчика речь может идти, например, о термопаре или о термометре сопротивления, однако использован может быть также любой другой температурный датчик, подающий выходной электрический сигнал в зависимости от температуры. В качестве температурного датчика можно использовать также реостатную проволоку нагревательных элементов, причем в качестве измеряемой величины температуры может быть использована температурная зависимость сопротивления реостатной проволоки. Нелинейная характеристика зависимости сопротивления от температуры может быть линеализирована, например, с помощью компьютеризированного линеализирующего блока, который может быть выполнен в виде узла терморегулятора. Для регулирования температуры можно также предусмотреть непосредственное использование температурной зависимости сопротивления реостатной проволоки, причем предпочтительным образом может быть предусмотрено постоянное напряжение питания.

Кроме того, может быть предусмотрено, чтобы температура каждой зоны нагрева регулировалась отдельно. Можно предусмотреть, чтобы нагревательный элемент или нагревательные элементы каждой зоны нагрева были подключены к отдельному терморегулятору, который регулировал бы напряжение и/или величину тока, и/или скважность импульсов в зависимости от температуры нагревательного элемента.

Кроме того, может быть предусмотрено, чтобы подъем канавки составлял 8-12 мм, предпочтительно 10 мм.

Другие предпочтительные варианты выполнения изобретения направлены на особенно энергосберегающее исполнение.

Можно предусмотреть, чтобы кольца для тиснения были предусмотрены на внешней обшивке валика.

Предпочтительным образом валик может иметь четыре-шесть зон нагрева, а на внешней обшивке валика могут быть установлены шесть-восемь колец для тиснения. Кольца для тиснения могут иметь, например, электрообогрев. При этом электрообогрев колец для тиснения осуществляется независимо от электронагрева зон нагрева внутри валика, с помощью нагревательных элементов, установленных в кольцах для тиснения. Можно предусмотреть, чтобы электронагревательный элемент (или элементы) были установлены на кольце для тиснения таким образом, как это было описано выше для тиснильного валика. Кольца для тиснения могут иметь постоянную ширину, но могут быть выполнены и различной ширины.

Кроме того, может быть предусмотрено, чтобы между соседними кольцами для тиснения было установлено распорное кольцо. С помощью распорных колец можно устанавливать зазор между кольцами для тиснения. Между соседними кольцами для тиснения можно устанавливать и более одного распорного кольца. Для установления почти любых зазоров между кольцами для тиснения по ширине может быть предусмотрен, например, геометрически ступенчатый набор распорных колец. При этом распорные кольца предпочтительным образом имеют ту же ширину, что и кольца для тиснения, чтобы кольца для тиснения и распорные кольца, расположенные на внешней обшивке валика рядом, создавали в значительной степени равномерную поверхность, на которой тиснимый субстрат располагался бы равномерно и ровно, или плоско. Тем самым можно воспрепятствовать проникновению тиснимого субстрата в возможные зазоры между распорными кольцами и кольцами для тиснения с образованием при этом складок и/или нанесением повреждений.

В результате предложенного применения колец для тиснения и распорных колец в зависимости от соотношения площадей обогреваемых и необогреваемых распорных колец может быть достигнута экономия энергии 60-80%. Чем больше доля площади необогреваемых распорных колец, тем больше может быть экономия энергии. Другое преимущество заключается в том, что ход процесса может быть упрощен, например, за счет отказа от последующего охлаждения бумаги, или может быть расширена область применения, например, возможно тиснение тонкого термопластичного субстрата с последующим охлаждением. Для этого распорные кольца в одном из предпочтительных вариантов выполнения имеют на своей поверхности теплоизоляционное покрытие, например, из силикона или другого аналогичного материала, для того чтобы в этой области воспрепятствовать отводу тепла в субстрат изнутри валика. Более высокие стоимость изготовления валика и расходы на переналадку быстро компенсируются за счет полученной экономии энергии.

Устройство для тиснения бумаги и/или синтетической пленки или чего-либо подобного может быть выполнено с одним или несколькими обогреваемыми валиками.

Устройство для тиснения может содержать устройство управления для отдельного регулирования зон нагрева, которое имеет входы для подключения температурных датчиков, установленных в зонах нагрева, и отдельные выходы для подключения нагревательных элементов с отдельным регулированием. Следовательно, для n зон нагрева могут быть предусмотрены n независимых контуров регулирования, каждый из которых содержит температурный датчик, терморегулятор и по меньшей мере один нагревательный элемент. Температурные датчики предпочтительным образом могут иметь вход для заданного значения на основе электроники, а устройство управления может быть выполнено компьютеризированным. Таким образом, возможно получение температурного профиля валика, согласно которому задается задаваемая температура каждой зоны нагрева. Следовательно, в вышеупомянутом предпочтительном варианте выполнения валика с 12 зонами нагрева может быть задан температурный профиль с 12 опорными точками и выдержан путем регулирования во время работы температуры для каждой из 12 зон нагрева при наличии колебаний окружающих условий на основе сравнения заданного и действительного значений. Как уже говорилось выше, для регулирования температуры нагревательных элементов может быть предусмотрено регулирование напряжения или тока, или ширины импульса, или чего-либо в этом роде.

Ниже изобретение более подробно поясняется на примерах выполнения.

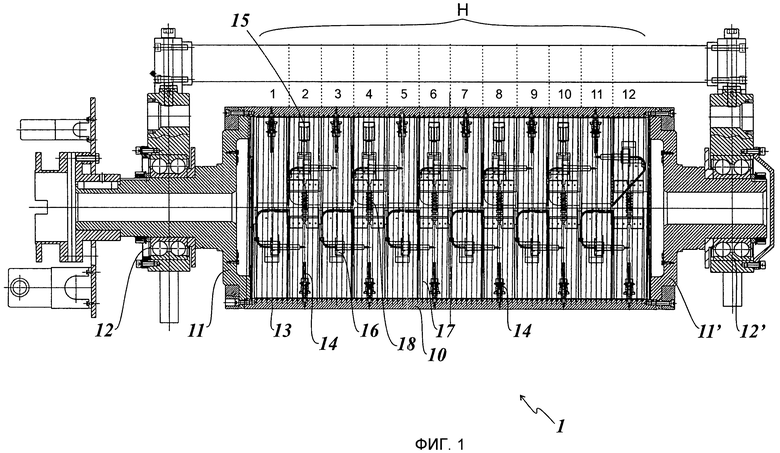

Фиг.1 изображает вид в разрезе первого примера выполнения тиснильного валика согласно изобретению,

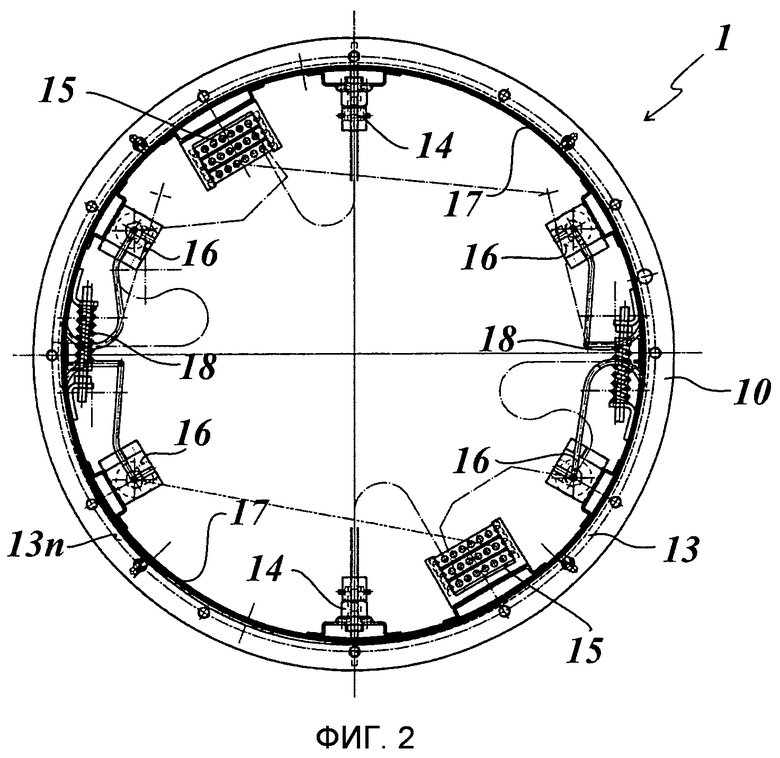

фиг.2 - вид в разрезе тиснильного валика по линии III-III на фиг.1;

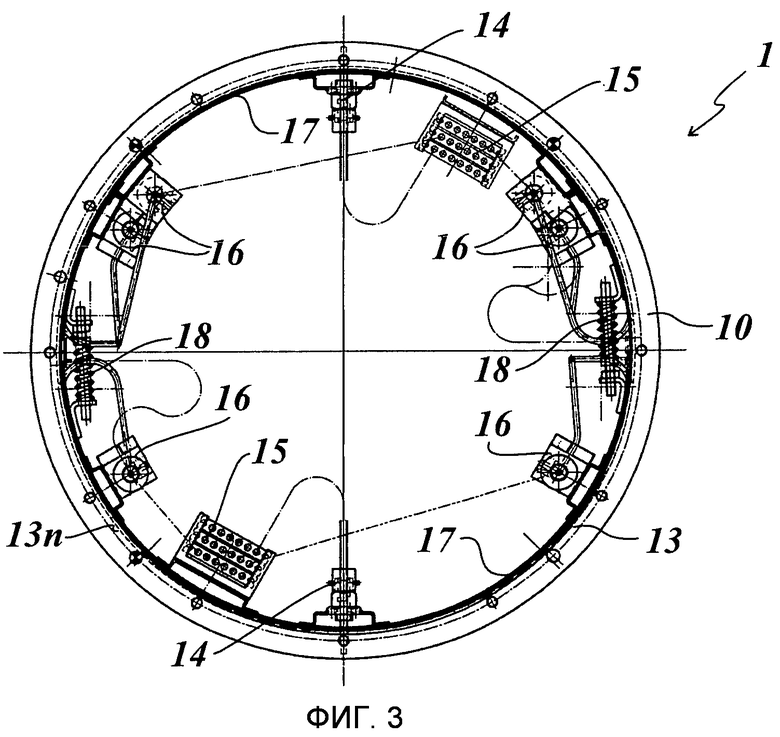

фиг.3 - вид в разрезе тиснильного валика по линии IV-IV на фиг.1;

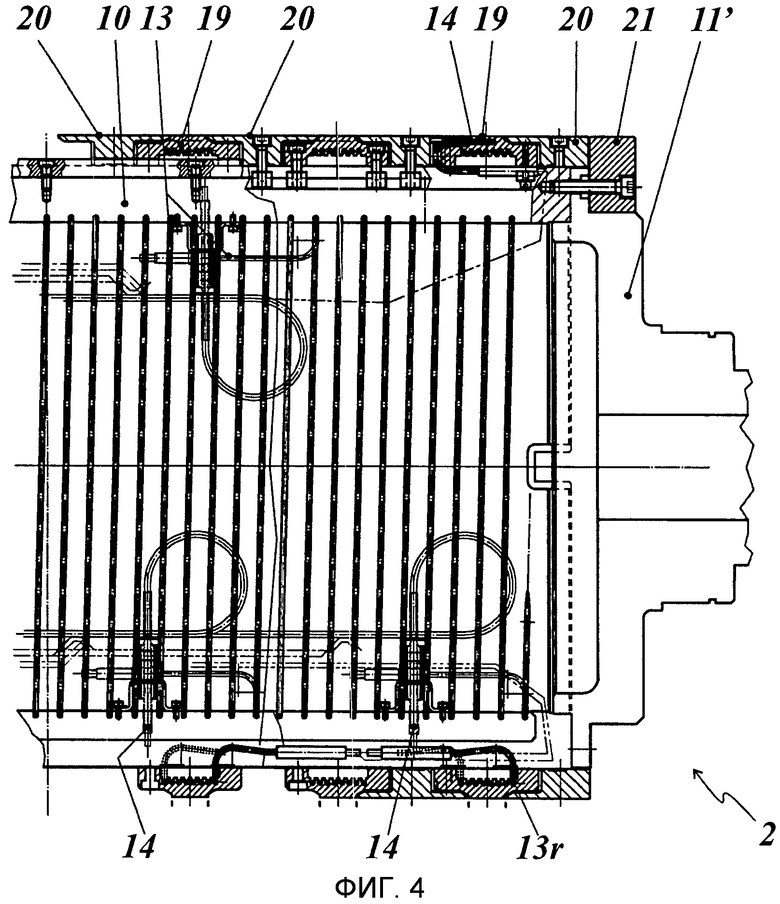

фиг.4 изображает вид в разрезе второго примера выполнения тиснильного валика согласно изобретению.

На фиг.1 изображен обогреваемый тиснильный валик 1 с выполненным в виде полого цилиндра телом 10 валика, которое на своей внутренней стенке имеет спиралеобразно проходящий паз 13n для установки одного или нескольких трубчатых нагревательных элементов 13. Паз 13n выполнен в виде внутренней резьбы в теле 10 валика и образует дорожку резьбы.

Тело 10 валика содержит на своих торцовых поверхностях фланцы 11 и 11´ подшипников, установленные в шарикоподшипниках 12, 12´ с возможностью вращения. Фланцы 11 и 11´ подшипников имеют центральное проходное отверстие, через которое могут быть пропущены подводящие и отводящие провода для нагревательных элементов 13, а также температурные датчики 14.

Нагревательный элемент 13 запрессован в паз 13n, так что создается хороший тепловой контакт между нагревательным элементом 13 и телом 10 валика. Подъем паза 13n составляет в первом примере выполнения, изображенном на фиг.1-3, около 10 мм, внешний диаметр трубчатого нагревательного элемента 13 - около 2-5 мм. До укладки нагревательного элемента 13 паз 13n может быть выложен теплопроводной пастой. В случае теплопроводной пасты речь идет, предпочтительно, о пастообразном материале с высокой теплопроводностью, целиком заполняющем технологический зазор между поверхностью нагревательного элемента 13 и внутренней стороной паза 13n и при этом заполняющем также микроскопические неровности в поверхностях нагревательного элемента 13 и внутренней стороны 13n. В результате тепловой контакт между нагревательным элементом 13 и телом 10 валика еще более улучшается, и, таким образом, поверхность, предоставленная в распоряжение для теплопередачи за счет теплопроводности, заметно увеличивается. Таким образом, потребность в энергии для обогрева тела 10 валика сокращается, и становится возможным избежать локальных отклонений температуры в виде островков тепла. Предпочтительным образом теплопроводная паста обладает также свойством предотвращать сваривание поверхности нагревательного элемента 13 с внутренней стороной паза 13n. Такое сваривание может произойти при длительной эксплуатации, например, в результате диффузии легирующих компонентов тела 10 валика и/или материала оболочки нагревательного элемента 13 в соответствующий соседний материал, вследствие чего, в частности, осложняется или становится невозможной неразрушающая замена нагревательного элемента в случае ремонта.

Нагревательный элемент 13 образован из покрытого электроизоляционным слоем нагревательного провода, коаксиально установленного в трубчатой оболочке. Оба концевых участка нагревательного элемента 13 подключены, соответственно, к выводу 16 нагревательного элемента. В примере выполнения, изображенном на фиг.1-3, предусмотрены 12 нагревательных элементов 13, образующих 12 зон Н нагрева. Выводы 16 нагревательных элементов подключены с помощью электрических соединительных проводов по проложенным внутри тела 10 валика кабелепроводам и соединены друг с другом на контактном кольце. Каждый из двенадцати соединительных элементов 13 регулируется отдельно. Исследования показали, что благодаря этому, в частности, в краевой области тела валика можно избежать появления деформаций, и, таким образом, результат тиснения может быть лучше. В случае тиснильного валика согласно изобретению температура зон Н нагрева может регулироваться таким образом, чтобы температура неиспользуемых краевых областей была не выше температуры используемых зон нагрева. Температура зон Н нагрева определяется температурными датчиками 14, установленными в зонах Н нагрева. В случае температурных датчиков 14 речь может идти о термопарах, например, типа NiCr-Ni. Предпочтительно, термопары могут быть выполнены в качестве температурных датчиков сопротивления. Однако в качестве температурных датчиков можно предусмотреть также, например, термопары с чехлом. Результат измерения температурных датчиков может передаваться наружу через контактные кольца, причем предпочтительной парой материалов контактных колец является пара родий/графит серебра.

На фиг.2 и 3 детально показано расположение температурных датчиков 14, выводов 16 термопар и кабелепроводов 15 внутри тела 10 валика.

Температурные датчики 14, выводы 16 нагревательных элементов 16 и кабелепроводы 15а смонтированы на зажимных кольцах 17 из двух частей, причем натяжные пружины 18, установленные друг против друга, разжимают обе половины зажимного кольца 17 друг от друга, так что зажимное кольцо 17 на внутренней стенке тела 10 валика находится под натяжением. Зажимное кольцо 17 предусмотрено для каждой зоны Н нагрева (фиг.1).

Тиснильный валик 1 согласно изобретению обеспечивает удельную теплопроизводительность на поверхности валика порядка 7,8 Вт/см² при очень хорошем постоянстве температуры. Таким образом, могут быть достигнуты следующие величины:

- отрицательный и положительный выброс при пуске или остановке: 1 К, соответственно,

- постоянство температуры в процессе производства: ±0,3 К.

На фиг.4 показан второй пример выполнения. Тиснильный валик 2 выполнен, как вышеописанный тиснильный валик 1, с той лишь разницей, что тиснильный валик 2 имеет только 6 зон Н нагрева и что на наружной стенке тела 10 валика установлены обогреваемые кольца 19 для тиснения, распорные кольца 20 и контрольные кольца 21 в нижеприведенной последовательности: начиная со стороны привода тиснильного валика 2, сначала установлено контрольное кольцо 21, жестко соединенное с телом 10 валика. Контрольное кольцо 21 препятствует так называемому дроблению. Дробление в технике печати означает дефекты при обкатывании, какими являются смазанный оттиск или нечеткий отпечаток. Затем в чередующейся последовательности идут распорные кольца 20 и обогреваемые кольца 19 для тиснения, выполненные в качестве подвижных колец. Расположение колец завершается дополнительным распорным кольцом 20 и дополнительным контрольным кольцом 21, также являющимися подвижными. Зазоры между кольцами 19 для тиснения определяются распорными кольцами 20, установленными между кольцами для тиснения. Ширина тиснения определяется или фольгой для тиснения, или шириной колец для тиснения 19. Предпочтительно предусмотрено, чтобы кольца 19 для тиснения имели постоянную ширину.

Тиснильный валик 2, предпочтительно, имеет четыре-шесть зон Н нагрева. При этом количество колец 19 для тиснения может быть порядка шести-восьми.

Количество колец 19 для тиснения выбирается независимо от количества зон нагрева. В качестве предпочтительного материала колец для тиснения предусмотрена сталь. Закрепление колец для тиснения возможно путем насаживания в горячем состоянии или фиксации посредством винтов и установочных шпонок. Предусмотрено может быть выполнение колец для тиснения и распорных колец в виде блока, надвигаемого на тиснильный валик, например, в виде трубки, надвигаемой на тиснильный валик. При этом распорные кольца предпочтительным образом могут быть выполнены более тонкими, чем кольца для тиснения, а разница в диаметрах может быть скомпенсирована за счет силиконового слоя. После внесения силиконового слоя указанная труба может быть перешлифована для получения гладкой поверхности.

Кроме того, кольца для насадки могут иметь гладкую поверхность или могут быть выполнены с поверхностной структурой и образовывать штамп для тиснения.

По сравнению с тиснильным валиком 1, описанным на фиг.1-3, достигаются следующие положительные эффекты:

- экономия энергии при наличии шести колец для тиснения - около 80% энергии для нагрева, при наличии восьми колец для тиснения - около 60% энергии для нагрева;

- исключение последующего охлаждения при тиснении бумаги;

- возможность тиснения тонкого термопластичного субстрата с последующим охлаждением.

Более высокие стоимость изготовления валика и расходы на переналадку при новых шагах дорожки компенсируются в течение короткого времени за счет экономии энергии. Расположение зон нагрева внутри тиснильного валика согласно изобретению дает в итоге следующие преимущества:

- улучшение управления температурой отдельного сегмента;

- меньшие токи в расчете на отдельный сегмент и благодаря этому утончение кабелей и упрощение монтажа;

- хорошее распределение температуры по всему тиснильному валику;

- в частности, в комбинации с кольцами для тиснения быстрый и равномерный нагрев всего тиснильного валика (внутри и снаружи) и тем самым быстрый ввод в эксплуатацию;

- повышенная механическая прочность тиснильного валика за счет равномерного распределения температуры;

- компенсация теплового воздействия по внешнему краю тиснильного валика.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОЦИЛИНДР | 2014 |

|

RU2668515C1 |

| НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО К МАШИНЕ ТЕКСТУРИРОВАНИЯ НИТИ МЕТОДОМ ЛОЖНОГО КРУЧЕНИЯ | 1993 |

|

RU2090674C1 |

| УСТРОЙСТВО ДЛЯ РАСКРОЯ ЛИСТОВЫХ МАТЕРИАЛОВНА ПОЛОСЫ | 1971 |

|

SU291961A1 |

| НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ НАГРЕВАНИЯ НИТИ К МАШИНЕ ДЛЯ ТЕКСТУРИРОВАНИЯ НИТИ МЕТОДОМ ЛОЖНОГО КРУЧЕНИЯ | 1993 |

|

RU2097455C1 |

| НАГРЕВАТЕЛЬ ДЛЯ НАГРЕВА ДВИЖУЩЕЙСЯ ТЕРМОПЛАСТИЧНОЙ НИТИ | 1993 |

|

RU2101400C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАГРЕВА ВАЛИКА ДЛЯ ТИСНЕНИЯ В УСТРОЙСТВЕ ДЛЯ ТИСНЕНИЯ-ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ МАТЕРИАЛОВ | 2021 |

|

RU2795553C1 |

| Устройство для непрерывного изготовления полос из термопласта | 1986 |

|

SU1788931A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАГРЕВА ВАЛИКА ДЛЯ ТИСНЕНИЯ В УСТРОЙСТВЕ ДЛЯ ТИСНЕНИЯ-ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ МАТЕРИАЛОВ | 2021 |

|

RU2803225C1 |

| УСТРОЙСТВО И СПОСОБ САТИНИРОВАНИЯ И ТИСНЕНИЯ ПЛОСКОГО МАТЕРИАЛА | 2005 |

|

RU2309850C2 |

| МИКРОТИСНЕНИЕ | 2015 |

|

RU2698729C2 |

Изобретение относится к полому валику, в частности к тиснильному валику. Описывается валик, в частности, для обработки материалов в виде полотнища с полым цилиндрическим телом валика. Тело валика имеет во внутренней стенке канавку в виде паза для установки нагревательных элементов, причем нагревательный элемент находится в теплопроводящем контакте с телом валика. Нагревательные элементы являются электронагревательными приборами. Валик содержит зоны нагрева, расположенные в аксиальном направлении, причем для каждой зоны нагрева предусмотрен по меньшей мере один нагревательный элемент и выводы соседних нагревательных элементов смещены на 180°. Изобретение также относится к устройству для тиснения, содержащему такой валик. Таким образом решается задача создания обогреваемого валика с улучшенной температурной регуляцией. 2 н. и 13 з.п. ф-лы, 4 ил.

1. Обогреваемый валик, в частности, для обработки материалов в виде полотнища, с полым цилиндрическим телом валика, отличающийся тем, что тело (10) валика во внутренней стенке имеет канавку (13n) в виде паза для установки нагревательных элементов (13), причем нагревательные элементы (13) находятся в теплопроводящем контакте с телом (10) валика, причем нагревательные элементы (13) являются электронагревательными приборами, причем валик (1, 2) содержит зоны (Н) нагрева, расположенные в аксиальном направлении, причем для каждой зоны (Н) нагрева предусмотрен по меньшей мере один нагревательный элемент (13), и выводы соседних нагревательных элементов (13) смещены на 180°.

2. Обогреваемый валик по п.1, отличающийся тем, что канавка (13n) в виде паза проходит во внутренней стенке тела (10) валика в виде дорожки резьбы.

3. Обогреваемый валик по п.1, отличающийся тем, что нагревательный элемент (13) выполнен в виде трубчатого нагревательного элемента.

4. Обогреваемый валик по п.1, отличающийся тем, что валик содержит 4-16 зон (Н) нагрева, в частности 10-14 зон (Н) нагрева.

5. Обогреваемый валик по одному из пп.1-4, отличающийся тем, что температура нагревательных элементов (13) регулируется отдельно.

6. Обогреваемый валик по одному из пп.1-4, отличающийся тем, что каждая зона (Н) нагрева содержит по меньшей мере один температурный датчик (14).

7. Обогреваемый валик по п.6, отличающийся тем, что температура каждой зоны (Н) нагрева регулируется отдельно.

8. Обогреваемый валик по одному из пп.1-4, отличающийся тем, что подъем канавки (13n) составляет 8-12 мм, в частности 10 мм.

9. Обогреваемый валик по одному из пп.1-4, отличающийся тем, что диаметр нагревательных элементов (13) располагается в диапазоне 2-5 мм.

10. Обогреваемый валик по одному из пп.1-4, отличающийся тем, что на внешней боковой поверхности валика установлены кольца для тиснения.

11. Обогреваемый валик по п.10, отличающийся тем, что валик (2) содержит 4-6 зон (Н) нагрева, и на внешней боковой поверхности валика (2) установлены шесть-восемь колец (19) для тиснения.

12. Обогреваемый валик по п.10, отличающийся тем, что кольца для тиснения имеют каждый по одному нагревательному элементу (13r).

13. Обогреваемый валик по п.10, отличающийся тем, что между соседними кольцами для тиснения установлено распорное кольцо.

14. Устройство для тиснения с обогреваемым валиком по одному из пп.1-13.

15. Устройство для тиснения по п.14, отличающееся тем, что для отдельного регулирования зон (Н) нагрева предусмотрено устройство управления, имеющее входы для подключения температурных датчиков (14), установленных в зонах (Н) нагрева, и отдельные выходы для подключения нагревательных элементов (13) с отдельным регулированием.

| СУШИЛЬНЫЙ ЦИЛИНДР | 1972 |

|

SU427122A1 |

| Усилитель с автоматической регулировкой усиления | 1972 |

|

SU471655A1 |

| US 0004252184 A1, 24.02.1981 | |||

| ЦИЛИНДР | 1990 |

|

RU2008385C1 |

| US 0004711291 A1, 08.12.1987. | |||

Авторы

Даты

2013-06-27—Публикация

2009-04-15—Подача