Изобретение относится к устройству и способу сатинирования и тиснения плоского материала тиснильными валками согласно ограничительной части пункта 1 формулы изобретения.

Подобные устройства и способы позволяют сатинировать плоский материал и снабжать его логотипами. Плоский материал представляет собой так называемый "Innerliner" (иннерлайнер), используемый для упаковывания в табачной промышленности, в производстве продуктов питания, таких как шоколад, жевательная резинка, и т.д. и/или в фармацевтической промышленности. Термин "Innerliner" (иннерлайнер) включает кашированную алюминием бумагу, бумажные или полимерные пленки с нанесенным металлическим покрытием, металлические пленки и т.д. Ниже для простоты плоский материал называется «пленка».

У тиснильных валков в рамках изобретения речь идет о снабженном выступающими зубцами тиснильном валке с электроприводом и либо, по меньшей мере, одном ответном валке с такими же возвышенными зубцами и/или о валках 3 или 4 на фиг.1, 2 или 10, 11 в публикации WO 020/076716 того же заявителя, т.е. валках с равномерно расположенными возвышенными участками, здесь кольцами или продольными ребрами. Эти валки вместе с их описанием являются составной частью данной заявки.

При сатинировании металлизированную поверхность пленки снабжают равномерным узором с субмиллиметровыми структурами, в результате чего она приобретает шелковистый блеск. При этом в бумаге компенсируются также внутренние напряжения, что препятствует спонтанному скручиванию пленки, в частности, в процессе упаковывания.

Термин «логотип», как он употреблен здесь, охватывает любые тисненные тиснильными валками знаки, декоративные элементы и/или защитные признаки.

Устройство для сатинирования и тиснения известно из публикации WO 02/30661 того же заявителя. У этого устройства определенные зубцы имеют видоизмененную геометрию, например уменьшенную высоту. Они позволяют снабдить пленку, используемую, в том числе, в качестве упаковки табачных изделий или продуктов питания, служащими в качестве защитных признаков логотипами, изображение которых изменяется в зависимости от угла зрения наблюдателя, а также от вида и места расположения источника освещения. Видоизменения геометрии зубцов лежат, в целом, в макродиапазоне и потому значительно больше длины волны света, в результате чего их волновым характером можно пренебречь и проявляются известные из лучевой оптики эффекты, такие как отражение и/или преломление. Особенно трудно копируемые логотипы, такие как голографические знаки и т.п., изготовить с помощью такого устройства нельзя.

В неопубликованной европейской заявке 03405886.7 того же заявителя описано устройство для сатинирования и тиснения плоского материала, тиснильный валок которого, помимо возможных макроструктурированных зубцов с измененной геометрией, содержит определенные микроструктуры, которые позволяют изготавливать микроструктурированные логотипы, в самой значительной степени защищенные от подделки. Микроструктуры лежат в диапазоне от менее 1 мкм до примерно 30 мкм.

Трудности при изготовлении таких тиснильных валков может создать характер их поверхности. Для того чтобы снабдить ее заданной микроструктурой, она должна быть особенно гладкой и свободной от крупнозернистой структуры. Оказалось, что валки, изготовленные известными способами из стали, непригодны для выполнения желаемых микроструктур, поскольку, в том числе из-за зернистости стали, лежащей обычно в микрометровом диапазоне, у валка образуется относительно грубая и крупнозернистая поверхность.

Далее оказалось, что одновременное тиснение микроструктурированных логотипов в разных местах пленки крайне затруднительно, поскольку для этого в разных местах должно быть создано точно определенное, относительно высокое однородное удельное давление тиснения.

Исходя из этого уровня техники, в основе изобретения лежит задача создания устройства и способа сатинирования и тиснения, которые позволили бы тиснить микроструктурированные логотипы в любом нужном месте пленки.

Устройство и способ, решающие эту задачу, приведены соответственно в пункте 1 на устройство и в независимом пункте формулы на способ. В других пунктах формулы приведены предпочтительные варианты осуществления изобретения.

Изобретение более подробно поясняется ниже с помощью чертежей, изображающих предпочтительные примеры его осуществления. На чертежах представляют:

- фиг.1: тиснильный и ответный валки в так называемой конфигурации "pin up-pin up";

- фиг.2: подробный вид из фиг.1 с одним зубцом одного валка, входящим между четырьмя зубцами другого валка;

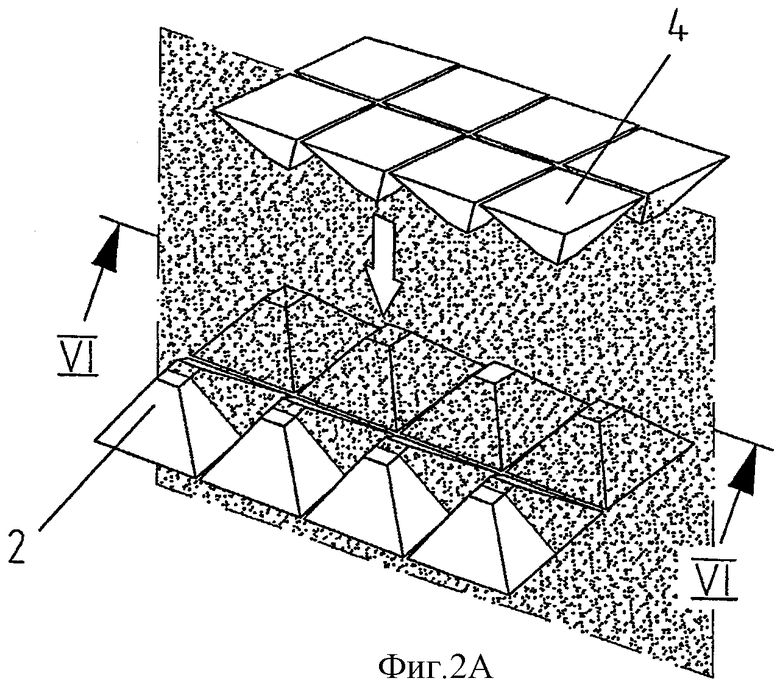

- фиг.2А: подробный вид из фиг.1 с восемью зубцами одного валка, входящими между восемью зубцами другого валка;

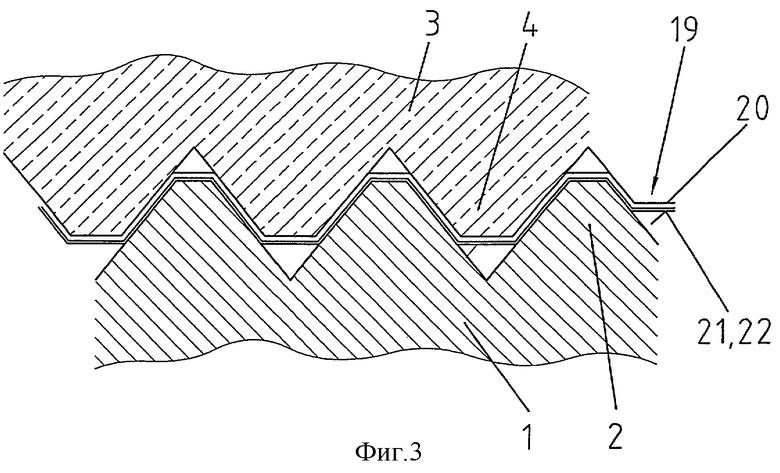

- фиг.3: сечение по линии III-III на фиг.1 при вхождении зубцов друг в друга;

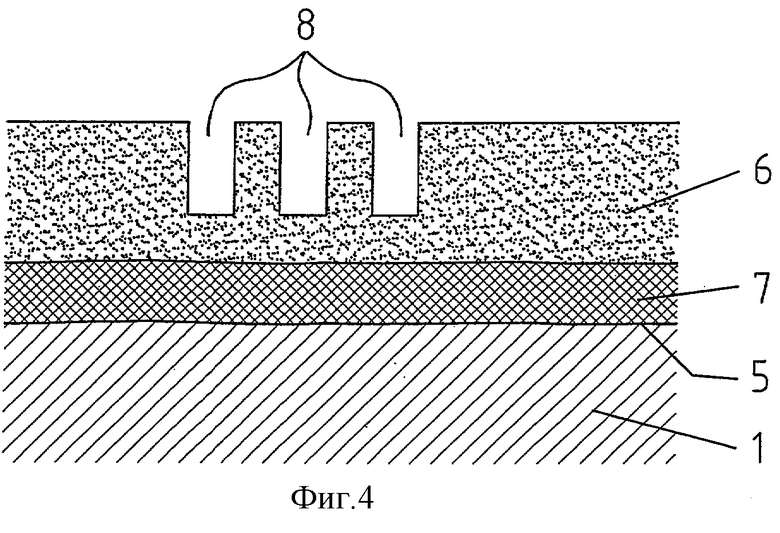

- фиг.4: схематично поверхность тиснильного валка с углубленной микроструктурой в сечении;

- фиг.5: схематично поверхность тиснильного валка с возвышенной микроструктурой в сечении;

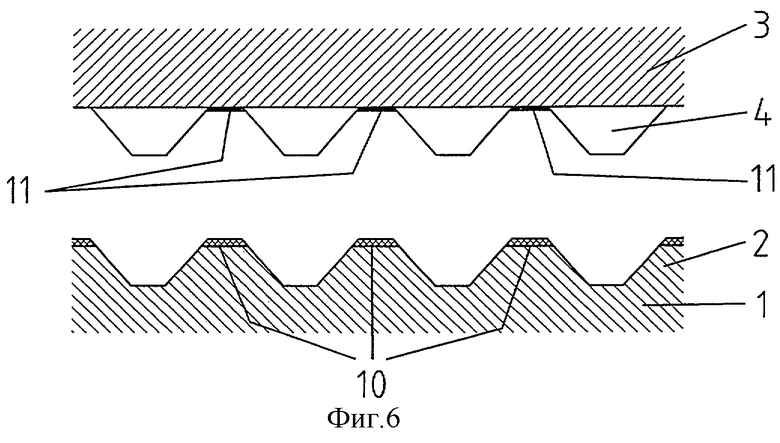

- фиг.6: схематично в виде увеличенного фрагмента разрез по линии VI-VI на фиг.2;

- фиг.7: схематично относящуюся к фрагменту из фиг.8 ответную прижимную поверхность ответного валка;

- фиг.8: схематично второй увеличенный фрагмент тиснильного валка из фиг.1 с микроструктурами;

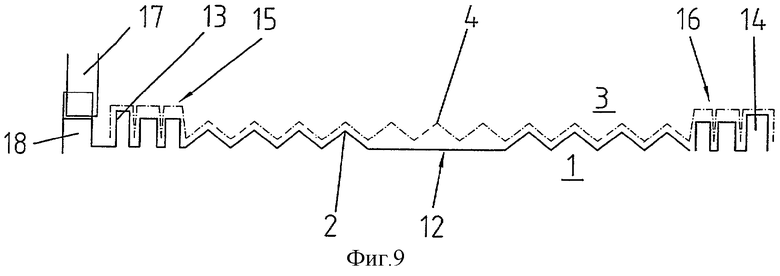

- фиг.9: вариант обоих валков с регулировочно-синхронизирующими средствами;

- фиг.10: схематично сечение подвергаемой тиснению и сатинированию пленки.

На фиг.1 изображен тиснильный 1 и ответный 3 валки в так называемой конфигурации "pin up-pin up", т.е. оба валка снабжены выступающими одинаковыми зубцами 2, 4, которые для привода ответного валка и обработки пленки на фиг.2 входят друг в друга.

Зубцы имеют уплощение и, как показано, выполнены в форме усеченной пирамиды. Возможны, однако, и другие геометрические формы зубцов, например в форме усеченной пирамиды или полусферы. Высота зубцов 2 лежит обычно в диапазоне от 100 до 600 мкм.

Как видно из фиг.2, валки расположены по отношению друг к другу так, что каждый зубец 2 одного валка, здесь тиснильного валка 1, входит между четырьмя зубцами 4 другого валка, здесь ответного валка 3. Это расположение зубцов применительно, в том числе, и тогда, когда тиснильный валок 1 выполнен приводным, тогда как ответный валок 3, будучи правильно позиционирован относительно валка 1, свободно вращается и захватывается тиснильным валком 1 посредством зубцов или пленки.

Расположение валков может быть таким же, как в ЕР-В 0925911, где ось 24 ответного валка 3 расположена во всех трех направлениях координат свободно или с возможностью отклонения, чтобы обеспечить автоматическую самонастройку положения ответного валка по отношению к тиснильному валку.

На фиг.3 показано вхождение зубцов 2, 4 друг в друга, в результате чего происходит обработка лежащей между ними пленки 19. Из этого следует, что тиснильный валок 1 воздействует на металлический слой 21 и защитный лаковый слой 22, а ответный валок 3 воздействует на бумажную или пластиковую основу 20.

На фиг.1 на тиснильном валке 1 обозначен голый, здесь квадратный, участок 12, где зубцы отсутствуют, так что при прохождении пленки между обоими валками ее металлизированный участок в соответствующем месте не сатинируется и, тем самым, остается блестящим. Это позволяет снабдить пленку простым логотипом, в частности, для декоративных целей. В случае если должен быть тиснен только такой логотип или этот голый участок не должен быть сатинирован, на ответном валке не следует принимать никаких мер и он остается необработанным.

На фиг.1 места на квадратном участке 12 тиснильного валка 1 снабжены, однако, заданными микроструктурами 6. Они имеют структурирования, лежащие в диапазоне от менее 1 мкм до примерно 30 мкм, т.е. составляющие порядка длины световой волны. Посредством микроструктуры на пленке могут быть изготовлены микроструктурированные логотипы, которые вызывают оптические эффекты, связанные с волновой природой света, такими как дифракция, интерференция и/или поляризация. Такие логотипы могут проявляться в виде цветных изображений, голограмм или голографических узоров и т.д. Простой микроструктурой является, например, известная из оптики решетка, причем шаг решетки лежит в диапазоне от менее 1 мкм до примерно 30 мкм.

Для достижения достаточно высокого давления тиснения в зоне микроструктуры необходимо разместить на ответном валке в соответствующих местах ответные прижимные поверхности 11. На фиг.1 и 7 эти ответные прижимные поверхности изображены в виде соответствующей квадратной ответной прижимной поверхности 11. Эта ответная прижимная поверхность, как правило, не структурирована, поскольку она воздействует на бумажную или пластиковую сторону пленки. В случае же необходимости тиснения пригодной для этого пленки с обеих сторон ответная прижимная поверхность может быть также структурирована или микроструктурирована.

Для изготовления ответной прижимной поверхности это место должно быть сначала сглажено, например, посредством ионного пучка, и на этом сглаженном основании можно применить, например, способ лазерного импульсного осаждения, чтобы точно установить толщину слоя ответной прижимной поверхности или ее расстояние до микроструктуры.

Голый участок 12 с микроструктурами 10 и ответная прижимная поверхность 11 изображены на фиг.7 и 8 в увеличенном виде.

Микроструктуры создают за счет подходящей обработки поверхности валка. Как уже сказано, валки, в частности, если они изготовлены из металла, имеют, как правило, слишком грубую или зернистую поверхность, чтобы можно было структурировать ее в микрометровом диапазоне. Зернистость стали лежит, например, обычно в микрометровом диапазоне.

Для того чтобы поверхность валка можно было в нужных местах снабдить заданной микроструктурой, поверхность валка, прежде всего, по меньшей мере, в этих местах сглаживают, например, посредством ионного пучка, а затем наносят дополнительный однородный поверхностный слой, который может быть микроструктурирован. Это в упрощенном виде показано на фиг.4 и 5. Поверхность 5 валка, которая перед обработкой имеет в этом увеличенном масштабе относительно выраженные возвышения и впадины профиля, по завершении процесса сглаживания относительно плоская. Поверхностный слой 6 имеет за счет этого также относительное плоское основание, которое в соответствии с заданной микроструктурой 10 снабжено углублениями и возвышениями.

Оказалось, что поверхностные слои с достаточной твердостью плохо сцепляются, в том числе, со сталью, так что они могут быть срезаны уже относительно малыми усилиями. Исходя из этого, целесообразно предусмотреть между поверхностным слоем 6 и собственно поверхностью 5 валка промежуточный слой 7, служащий в качестве адгезионного слоя для поверхностного слоя 6. За счет использования подходящего промежуточного слоя 7 можно создать соединение между твердым поверхностным слоем 6 и поверхностью 5 валка, отличающееся высокой адгезионной прочностью. Промежуточный слой 7 может быть меньшей твердости, чем поверхностный слой 6, и состоять при определенных обстоятельствах из нескольких различных материалов, диффундирующих в основу.

Как схематично показано на фиг.4 и 5, углубления образованы, например, пазами 8, а возвышения - ребрами 9, соответственно расположенными на расстоянии нескольких мкм друг от друга. Конечно, в зависимости от назначения возможны и другие микроструктуры, такие как криволинейные углубления и/или возвышения.

Поверхностный слой 6 является твердым, т.е., в среднем, по меньшей мере, таким же твердым, как и поверхность 5 валка, так что обычная стойкость валков не снижена. Если, например, валок 1 изготовлен из стали в качестве материала-основы, то в качестве поверхностного слоя 6 применяют материал, по меньшей мере, такой же твердости. При наличии твердого поверхностного слоя 6 гарантируется, что микроструктура останется неповрежденной даже при высоком удельном давлении тиснения и что будет предотвращен преждевременный износ валка 1.

Для нанесения поверхностного слоя 6 оказалось возможным применять, в том числе, так называемое лазерное импульсное осаждение ("pulsed laser deposition"). При осуществлении этого способа сначала покрываемую поверхность 5 в подходящей установке сглаживают или очищают и активируют путем ионной бомбардировки. Затем наносят повышающий адгезию промежуточный слой 7, например, в виде специальной гексагональной борнитридной фазы, после чего наносят поверхностный слой 6 в виде кубического нитрида бора (c-BN) путем удаления борной или борнитридной мишени посредством эксимер-лазерного излучения при одновременной непрерывной азотно- или азотно-аргоновой ионной бомбардировке. В отношении других подробностей следует сослаться, например, на DE-A1-19833123.

Примененный способ отличается, в том числе, высокой скоростью наращивания, составляющей 60 нм/мин, так что изготовление микроструктурированных валков возможно в промышленном масштабе. Коэффициент трения c-BN-слоев составляет 0,1. Микротвердость по Виккерсу, измеренная при испытательном усилии 10 Н (см. также DIN 50133) лежит для c-BN-слоев в диапазоне от 40 до 45 ГПа. Сталь имеет обычно микротвердость по Виккерсу 1 ГПа.

Помимо c-BN-слоев в качестве поверхностного слоя возможны и другие твердые слои, такие как вольфрамовые или алмазоподобные углеродные слои (см. предназначенную для публикации в журнале "Applied Physics А" статью Günter Reisse, Steffen Weissmantel und Dirk Rost "Preparation of super-hard coatings by pulsed laser deposition").

Специалисту наряду с лазерным импульсным осаждением доступны и другие способы, которые позволяют снабдить поверхность валков подходящим поверхностным слоем 6 и, при необходимости, промежуточным слоем 7 для повышения адгезии. Предварительное сглаживание возможно, например, и посредством шлифования и/или доводки.

В случае если поверхность валков состоит из иного материала, нежели сталь, например из меди, или покрыта керамикой, или весь валок состоит из керамики, при необходимости необязательно снабжать эту поверхность слоем, и она может быть снабжена тогда непосредственно микроструктурами.

Микроструктурирование поверхностного слоя 6 происходит, например, за счет использования подходящих лазерных установок, которые субтрактивно обрабатывают поверхностный слой через маски. Упомянутые способы нанесения и микроструктурирования поверхностного слоя открывают возможность снабжения поверхности тиснильного валка 1 заданной микроструктурой 10 целенаправленно в нужных местах. Это необязательно должно быть на голом участке 12.

На фиг.6 изображен пример, показывающий увеличенный разрез по линии VI-VI на фиг.2А. Плоскость сечения на фиг.6 проходит в продольном направлении тиснильного валка 1 через вершины зубцов, как это обозначено на фиг.2А стрелками VI-VI. Напротив вершин зубцов в соответствии с изображенной на фиг.1 конфигурацией "pin up-pin up" находится участок между зубцами ответного валка 3, т.е. впадина между зубцами, которая изображена на фиг.6 плоским профилем, причем зубцы видны позади плоскости сечения. На фиг.6 несколько соседних вершин зубцов тиснильного валка 1 снабжены микроструктурой 10.

Исходя из этих немногих примеров, можно выполнить на тиснильном валке 1 разнообразные микроструктуры и, при необходимости, макроструктуры, создающие соответственно большое разнообразие узоров на пленке. Тиснильный валок 1 может быть снабжен заданной микроструктурой на всей поверхности или на локально ограниченных участках.

На фиг.8 изображен голый, здесь квадратный, участок 12 тиснильного валка 1, снабженный двумя микроструктурами 10. Для создания необходимого давления тиснения микроструктур на пленке, в принципе, в соответствующих микроструктурам 10 местах ответного валка 3 требуется по одной ответной прижимной поверхности. При наличии голого участка, на котором выполнены микроструктуры, на ответном валке необходимо, однако, использовать такой же участок в качестве ответной прижимной поверхности, причем тогда не играет роли, сколько микроструктур имеется на голом участке.

На фиг.7 выполнена ответная прижимная поверхность 11 в виде голого участка 12 валка 1, которая относится к обеим микроструктурам 10. Это обеспечивает то, что расстояние между микроструктурой и ответной прижимной поверхностью достаточно мало для создания требуемого давления тиснения.

В то время как тиснильный валок обрабатывают, как правило, чтобы тиснить логотип, который может быть также микроструктурирован, а ответный валок имеет только соответствующие микроструктурам ответные прижимные поверхности, микроструктуры могут быть также на ответном валке, а ответные прижимные поверхности - на тиснильном валке.

Чтобы ответные прижимные поверхности 11 находились в осевом и радиальном направлениях в нужных местах по отношению к микроструктурам, на валках 1, 3 размещены регулировочные средства, например, в виде регулировочных колец и регулировочных зубцов. Регулировочные средства позволяют при монтаже точно установить по отношению друг к другу положение обоих валков 1, 3. Кроме того, оба валка 1, 3 могут быть принудительно синхронизированы, например, с помощью зубчатых колес или других синхронизирующих средств, таких как электронные элементы и т.п.

На фиг.9 в упрощенной проекции сбоку изображены оба валка 1, 3, зубцы 2, 4 которых находятся в зацеплении между собой. Валки 1, 3 снабжены на концах регулировочными кольцами 13, 14 и регулировочными зубцами 15, 16, которые крупнее остальных зубцов 2, 4 и принудительно синхронизированы посредством зубчатых колес 17, 18. Могут использоваться также только отдельные регулировочные средства.

Как уже сказано, тиснильное устройство может содержать более одного тиснильного валка, например, также два зубчатых ответных валка или один или несколько ответных валков с кольцами или один или несколько ответных валков с продольными ребрами, как в WO 02/076716.

Особенно предпочтительный способ сатинирования и тиснения, в частности микроструктурированных логотипов, возникает тогда, когда пленка 19 имеет, по меньшей мере, один термопластичный слой, например лаковый промежуточный слой, так что при нагреве слой может деформироваться. В упаковочной промышленности используют, например, пленку, изображенную в сечении на фиг.10 не в масштабе. Пленка 19 имеет бумажно-волокнистую структуру 20 толщиной от 10 до 100 мкм, поверхность которой снабжена лаковым промежуточным слоем 21 толщиной от 1 до 5 мкм. На него напылен тонкий слой 22 металла, например алюминия, толщиной от 15 до 20 нм, который сам защищен также очень тонким покрывающим лаковым слоем 23.

Если желательно тиснение пленки с обеих сторон, то она может иметь с обеих сторон бумаги лаковый защитный слой.

Посредством нагрева пленки до температуры, лежащей обычно в диапазоне от 70°С до 120°С, можно существенно снизить локальное давление тиснения, необходимое для получения микротиснения. Тиснение осуществляют за счет этого, в основном, только в лаковом защитном слое 21, а не во всей пленке. Поскольку металлический слой 22 очень тонок, созданные микротиснением оптические эффекты вполне могут восприниматься невооруженным глазом.

Пленку, например, нагревают за счет того, что с помощью нагревательных средств поддерживают соответствующую температуру нагрева тиснильного валка 1, и/или ответного валка 3, и/или зоны микроструктуры. Можно также нагревать пленку до ее пропускания между валками 1, 3. Кроме того, для размягчения подходящего термопластичного или промежуточного лакового слоя можно использовать подходящий для этого источник излучения, например источник УФ-излучения.

В другом варианте нагревательные средства могут быть выбраны с возможностью поддержания температуры нагрева или нормальной температуры зоны микроструктур(ы). За счет этого можно, так сказать, активировать и дезактивировать микроструктуру (микроструктуры), благодаря чему пленка в соответствующем месте либо снабжается микротиснением, либо остается невредимой. В качестве нагревательного средства применим, например, инфракрасный излучатель в комбинации со стекловолоконным жгутом и/или подходящей оптикой, чтобы можно было подводить энергию локально.

Из устройства и способа согласно изобретению вытекают следующие преимущества, или зарекомендовали себя уже известные, хорошие свойства:

- валки, имеющие грубую поверхностную структуру, в частности валки из стали или керамики, могут быть снабжены микроструктурами непосредственно путем тиснения;

- могут обрабатываться, в том числе, пленки, обычно используемые в упаковочной промышленности;

- пленки со слоем, деформируемым при нагреве, могут быть подвернуты тиснению при более низком давлении, причем у металлизированных Innerliner могут быть получены точные микротиснения. Кроме того, благодаря более низкому давлению тиснения уменьшен износ валков;

- в любых местах пленки можно тиснить знаки, изображение которых изменяется в зависимости от угла зрения наблюдателя, и/или вида, и/или места расположения источника освещения, в частности дифракционные или голограммоподобные знаки. Это обеспечивает высокую степень защиты от подделки, поскольку локально гравированные микроэффекты трудно или почти невозможно имитировать, в частности тогда, когда используются несколько микроструктур, чтобы снабдить пленку в разных местах микроструктурированными логотипами. В комбинации с другими известными способами тиснения, такими как теневое тиснение, пленку можно снабдить защитными признаками, аналогичными защитным признакам банкнот.

Устройство для сатинирования и тиснения металлизированной пленки или кашированной алюминием бумаги, содержит первый валок с возвышенными зубцами и, по меньшей мере, один второй валок с возвышенными зубцами, возвышенными кольцами или возвышенными продольными ребрами. При этом, по меньшей мере, один из валков имеет, по меньшей мере, одну микроструктуру, а, по меньшей мере, один из других валков в соответствующем микроструктуре месте снабжен ответной прижимной поверхностью. Предложенное изобретение также относится к способу сатинирования и тиснения металлизированной пленки или кашированной алюминием бумаги. Предложенное решение обеспечивает получение тиснением микроструктурированных логотипов в любом нужном месте пленки, в результате чего достигается высокая защита от подделки и большое разнообразие возможностей оформления. 4 н. и 22 з.п. ф-лы, 11 ил.

| СРЕДСТВО ДЛЯ ЛЕЧЕНИЯ КИШЕЧНЫХ ИНФЕКЦИЙ, ОСЛОЖНЕННЫХ ДИСБАКТЕРИОЗОМ | 1993 |

|

RU2076716C1 |

| Способ сухого тонкого измельчения твердых материалов | 1984 |

|

SU1209289A1 |

| WO 9713633 A1, 17.04.1997 | |||

| US 6497778 B1, 24.12.2002 | |||

| WO 0230661 A1, 18.04.2002. | |||

Авторы

Даты

2007-11-10—Публикация

2005-06-21—Подача