Область техники

Изобретение относится к микротиснению, посредством тиснильного валика, тонкой промышленной бумаги, такой как внутренние прокладки, например внутренняя прокладка (внутренний пакет) сигаретной пачки. Микротиснение относится к созданию оттиска с размерами, характерными для периодов дифракционных решеток, т.е. менее 30 мкм.

Уровень техники

1. US 5862750

Микротиснение бумаги является хорошо известным процессом, описанным, например, в патенте США №5862750.

В данном патенте приводятся следующие параметры:

° рабочая температура для тиснения должна задаваться в интервале 90-220°С;

° необходимо обеспечить соответствующий уровень влажности;

° прикладываемое к поверхности давление между двумя валиками составляет 20-120 кГс/мм2 (0,2-1,2 ГПа). Создаваемое при этом усилие составляет 1200 Н.

Параметры тиснения согласно данному патенту ограничивают скорость и производительность. Как следствие наличия цикла нагрева, увлажнения и сушки, типичная производительность соответствует скорости 60 м/мин.

Описанное в патенте устройство для тиснения имеет наружные размеры, сравнимые с размерами комнаты, поскольку для обеспечения требуемых параметров влажности бумаги этому устройству требуются станция увлажнения и станция сушки.

2. WO 2006/016004 А1

В международной заявке WO 2006/016004 А1 описан комплекс, альтернативный известному из US 5862750. Однако, насколько это известно авторам настоящего изобретения, этот комплекс никогда не был осуществлен в промышленном масштабе.

В данной заявке предлагаются следующие параметры:

° тиснение требует нагрева, который осуществляется, например, с использованием инфракрасных нагревателей, а температура измеряется пирометрическим измерительным устройством;

° давление при тиснении может составлять 0,6 МПа, что соответствует 0,06 кГс/мм2.

Хотя данные параметры тиснения намного легче реализовать, чем приведенные в US 5862750, поскольку они соответствуют, в частности, меньшему нагреву и меньшему давлению, предложенный процесс является неприемлемо сложным в связи с использованием в нем фотолитографии.

3. US 7624609 В2

В патенте США №7624609 предложена система для получения дискретных оттисков при рулонном тиснении. Обсуждаются различные варианты системы, в которой компонент, задающий рисунок, отделен от остальной цилиндрической части рабочего валика. В результате формируется локальный участок поверхности в форме плато. Система позволяет интенсифицировать давление, локализованное на указанном участке, и это локальное повышение давления приводит к улучшенному переносу рисунка в пределах данного участка. По данным заявителя указанного патента, достигаемые контактные давления достаточны для переноса очень мелких топографических деталей, например дифракционных решеток.

При описании данного процесса не раскрыты некоторые важные параметры, такие как качество фольги или материала внутренней прокладки, причем процесс требует использования множества стоек для валиков, что препятствует его эффективному применению для приложений в промышленности.

4 Объекты тиснения

Объектами, на которые требуется нанести тиснение, могут являться внутренние прокладки (для сигаретных пачек) или фольги, которые в общем случае могут именоваться тонкими фольгами.

Фольги в типичных вариантах могут иметь толщину в интервале 5-400 мкм, т.е. представлять собой тонкие металлические фольги, например алюминиевые фольги, ламинаты, изготовленные из бумаги и/или из слоев пластика в комбинации с металлической фольгой, и металлизированную бумагу или металлизированные ламинаты из указанных материалов.

Такие фольги в некоторых случаях могут использоваться в качестве внутренних прокладок, применяемых, например, в сигаретных упаковках (т.е. в качестве внутренних пакетов в сигаретных пачках), причем они могут быть изготовлены из бумаги с металлическим покрытием, например из бумаги с покрытием, осажденным из паровой фазы, или из бумаги с прослойкой алюминия.

Подобные фольги могут представлять собой металлические элементы в форме удлиненных полосок, подлежащих микротиснению и последующей обработке.

Таким образом, данные фольги и внутренние прокладки являются тонкими и относительно неэластичными, например очень твердыми. Обычно они специально адаптированы для получения безопасных упаковок пищевых продуктов, поскольку являются в высокой степени непроницаемыми для водяного пара.

Можно непосредственно и быстро производить тиснение фольги и внутренних прокладок, используя валики с поверхностями из закаленной стали, аналогичные описанным в US 5862750.

5. Дополнительные проблемы при тиснении

При формировании, при тиснении внутренних прокладок, кастомизированных (задаваемых индивидуальными заказчиками) паттернов, в дополнение к проблемам, отмеченным при рассмотрении US 5862750, возникает ряд дополнительных проблем, приводящих к неудовлетворительному качеству тиснения.

Кастомизированные паттерны могут занимать относительно большие поверхности, так что высокое давление, требуемое для тиснения этих паттернов, может влиять на различные слои внутренних прокладок. Высокая температура приводит к повреждению слоев, испытавших это влияние, что приводит к появлению лакового пятна на обратной стороне бумаги.

Если на одну и ту же поверхность внутренней прокладки наносится тиснением группа кастомизированных паттернов, бумага может с высокой вероятностью сморщиваться вследствие ее различных локальных растягиваний. Эта проблема особенно обостряется по мере повышения плотности расположения кастомизированных паттернов.

Из уровня техники известны различные предложения по решению проблемы воспроизводимого и эстетически привлекательного тиснения кастомизированных паттернов и проблемы сморщивания. Так, в US 2008060405 А1 и в WO 93/23197 А1 описаны решения, которые позволяют получить желательную (например относительно высокую) плотность размещения паттернов. Однако эти решения ограничены нишевыми приложениями, такими как тиснение банкнот, но непригодны для промышленного применения, например, в табачной промышленности.

Раскрытие изобретения

Изобретение направлено на преодоление проблем, свойственных известным способам и устройствам для тиснения. Эта задача решена согласно изобретению путем выбора соответствующих параметров тиснения, прежде всего, относительно низких усилий и давлений; проведением тиснения при комнатной температуре (с целью избежать предварительного нагрева) в сочетании с адекватной технологией изготовления валиков и обработкой их поверхности; использованием адекватных материалов для внутренней прокладки или фольги и выбором специальной геометрии и размеров решеток с тем, чтобы получить высококачественные результаты тиснения.

Согласно своему первому аспекту изобретение предлагает способ тиснения оптических дифрагирующих микроструктур в тонкой фольге типа используемой в упаковках по меньшей мере одного из объектов группы, включающей пищевые продукты, шоколад, жевательную резинку, сувениры, ювелирные изделия, одежду, табачные изделия и фармацевтическую продукцию, посредством комплекта тиснильных валиков, содержащего один или более цилиндрических тиснильных валиков и бомбированный контрвалик. Способ включает следующие операции:

помещают один или более цилиндрических тиснильных валиков и бомбированный контрвалик в единственную стойку для валиков с относительно небольшими наружными размерами, способную выдерживать давление, прикладываемое к одному или более цилиндрическим тиснильным валикам и к бомбированному контрвалику;

используют единственный или первый из цилиндрических тиснильных валиков, имеющий на своей поверхности один или более выпуклых тиснильных элементов, адаптированных для тиснения микроструктуры, причем единственный или один из указанных выпуклых тиснильных элементов содержит платформу, расположенную на расстоянии (d) 5-30 мкм от смежной с платформой поверхности единственного или первого цилиндрического тиснильного валика и снабженную выгравированным на ее поверхности паттерном, содержащим оптические дифрагирующие микроструктуры типа решеток с периодом менее 30 мкм, которые формируют дифракционные изображения источника диффузного или направленного света в видимом диапазоне, имеющие высокий контраст и высокую яркость для заданного угла наблюдения, и

посредством имеющейся по меньшей мере на одном цилиндрическом тиснильном валике платформы площадью около 100 мм2 прикладывают к тонкой фольге давление, составляющее менее 8 МПа.

В своем предпочтительном варианте способ дополнительно включает выбор тонкой фольги из группы, включающей тонкую металлическую фольгу и ламинат, изготовленный из бумаги и/или по меньшей мере из слоев пластика и из металлической фольги, обладающих различными диэлектрическими свойствами.

В другом предпочтительном варианте тонкая фольга представляет собой ламинат, содержащий бумагу и металлическую фольгу или пластиковую пленку, и имеет поверхностную плотность 20-90 г/м2.

Еще в одном предпочтительном варианте тонкая фольга представляет собой ламинат, содержащий металлизированную бумагу или металлизированную пластиковую пленку, и имеет поверхностную плотность 40-90 г/м2.

Согласно предпочтительному варианту тонкая фольга изготовлена из алюминия.

В одном предпочтительном варианте способ дополнительно включает формирование на поверхности другого цилиндрического тиснильного валика макропаттерна для тиснения на тонкой фольге сатинирующей макроструктуры.

В другом предпочтительном варианте макропаттерн получают тиснением валиками с рифлением в конфигурации "пинап-пинап" (pin-up, pin-up).

Согласно своему второму аспекту изобретение предлагает применение тонкой фольги, выбранной из группы, включающей по меньшей мере тонкую металлическую фольгу, ламинат, изготовленный из бумаги и/или по меньшей мере слоя пластика и по меньшей мере металлической фольги, при осуществлении процесса тиснения посредством одного или более цилиндрических тиснильных валиков и бомбированного контрвалика, причем указанное применение включает:

размещение одного или более цилиндрических тиснильных валиков и бомбированного контрвалика в единственной стойке для валиков с относительно небольшими наружными размерами, способной выдерживать давление, прикладываемое к одному или более цилиндрическим тиснильным валикам и к бомбированному контрвалику;

использование единственного или одного из цилиндрических тиснильных валиков, имеющего на своей поверхности один или более выпуклых тиснильных элементов, адаптированных для тиснения микроструктуры, причем единственный или один из указанных выпуклых тиснильных элементов содержит платформу, расположенную на расстоянии 5-30 мкм от смежной с платформой поверхности единственного или одного из цилиндрических тиснильных валиков и снабженную выгравированным на ее поверхности паттерном, содержащим микроструктуры типа решеток с периодом менее 30 мкм, которые формируют дифракционные изображения источника диффузного или направленного света в видимом диапазоне, имеющие высокий контраст и высокую яркость для заданного угла наблюдения, и

приложение к тонкой фольге платформой площадью около 100 мм2, имеющейся по меньшей мере на одном цилиндрическом тиснильном валике, давления, составляющего менее 8 МПа.

Краткое описание чертежей

Изобретение станет более понятным из рассмотрения нижеследующего описания его предпочтительных вариантов совместно с прилагаемыми чертежами.

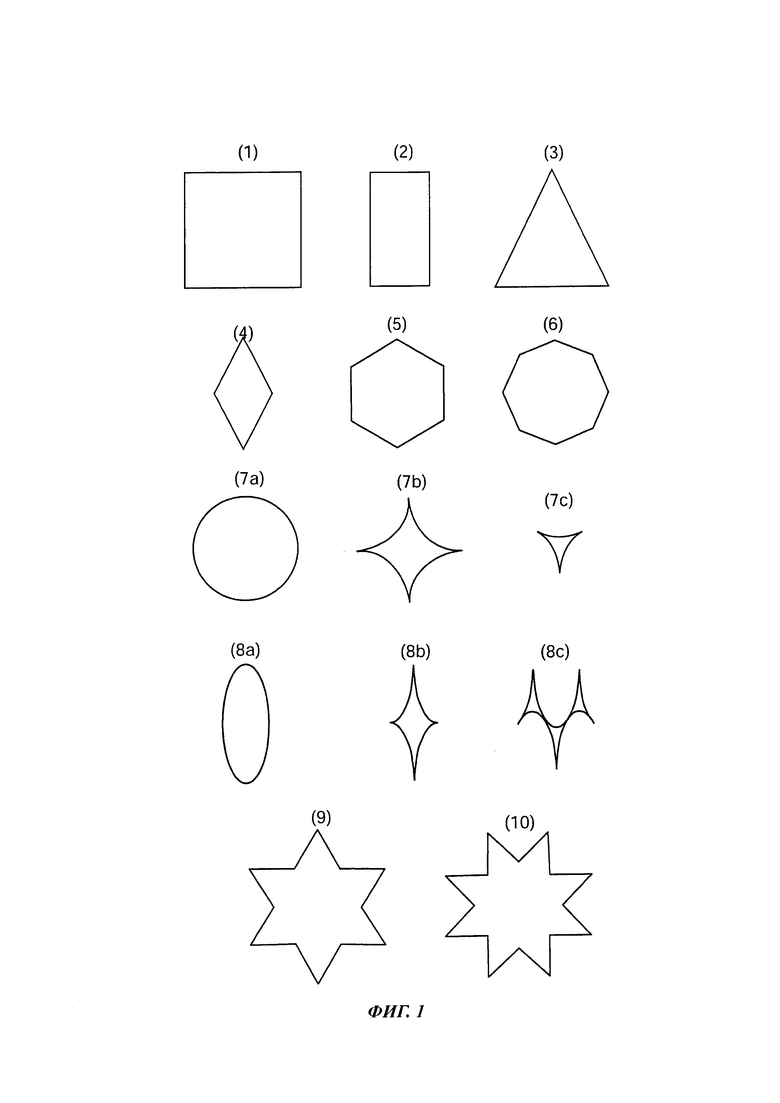

На фиг. 1(1)-1(10) представлены примеры базовых геометрических профилей, используемых при формировании различных вариантов решеток.

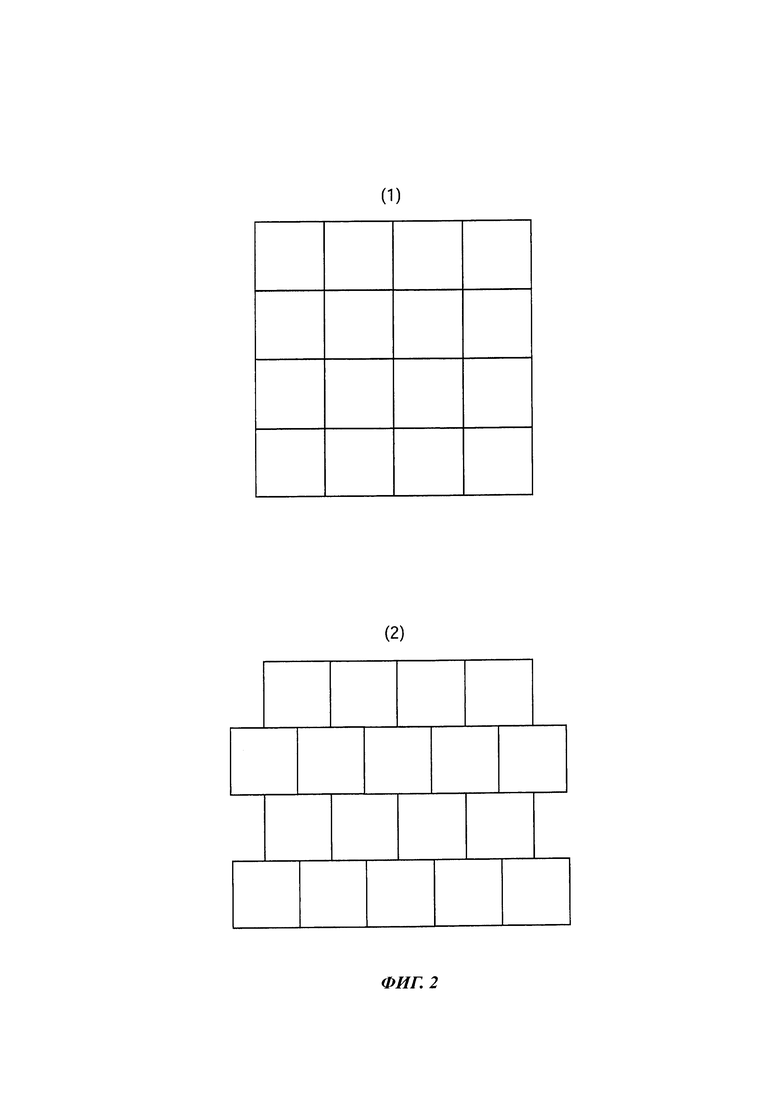

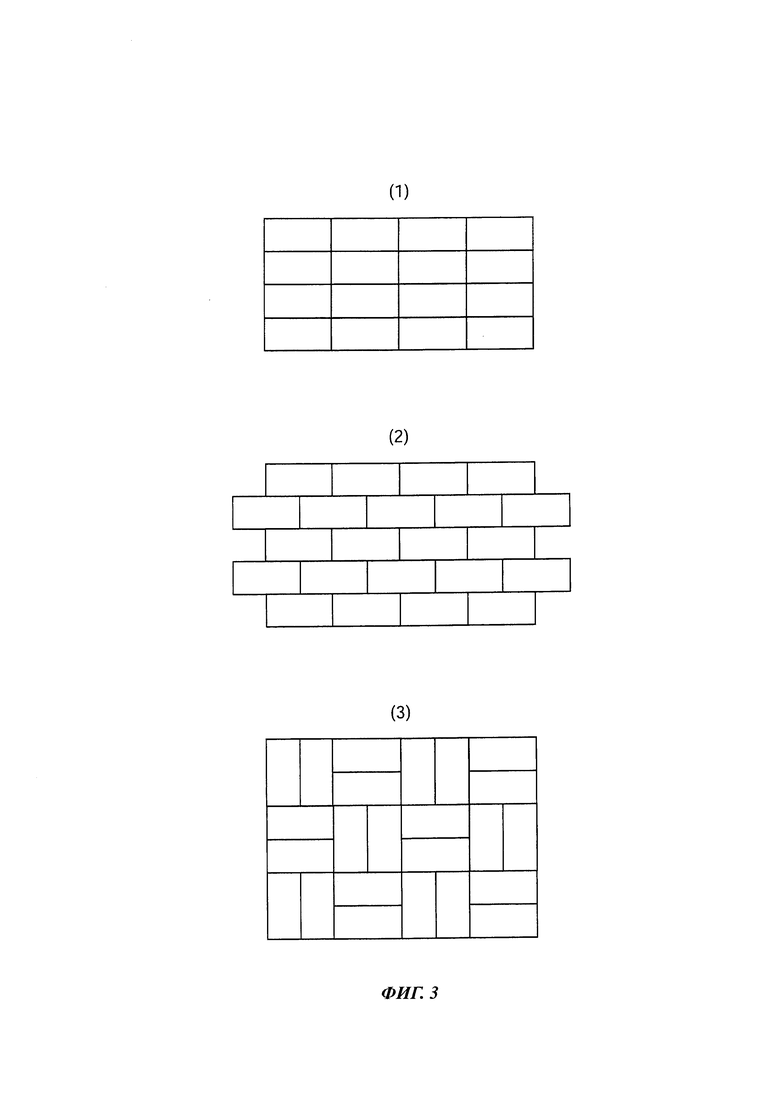

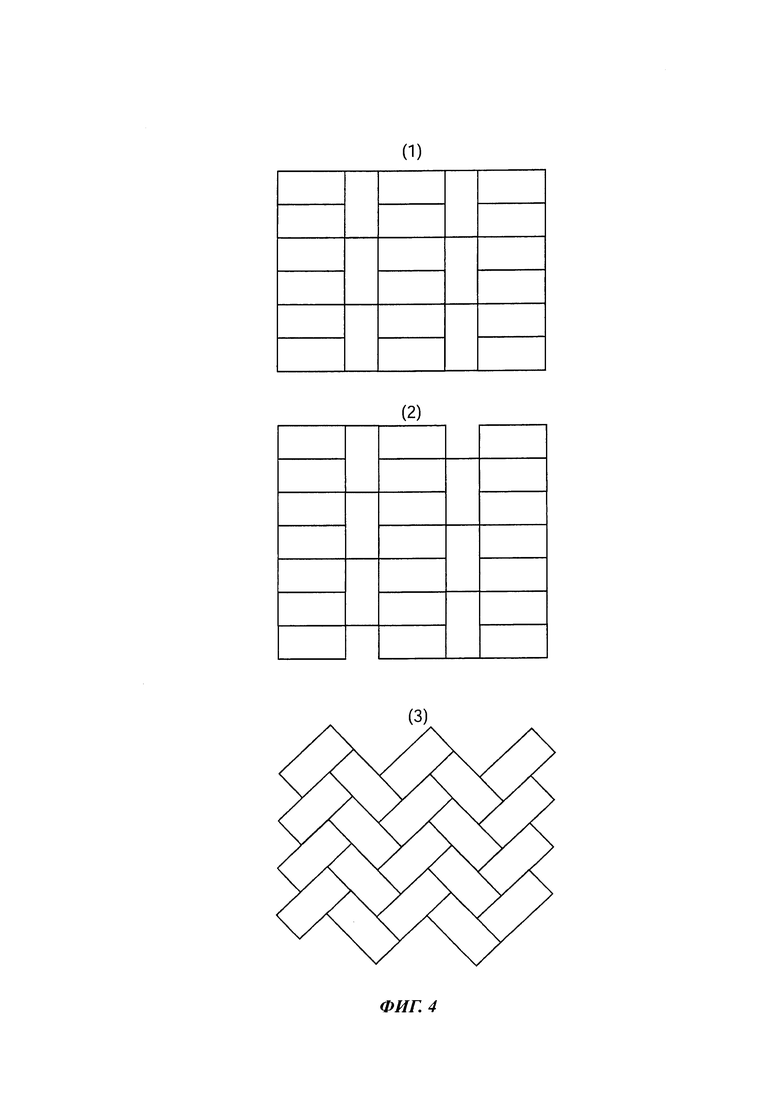

На фиг. 2-9 представлены примеры форм, которые могут быть получены с использованием одного или множества одинаковых базовых геометрических профилей.

На фиг. 10-26 представлены примеры форм, которые могут быть получены при совместном использовании различных базовых геометрических профилей.

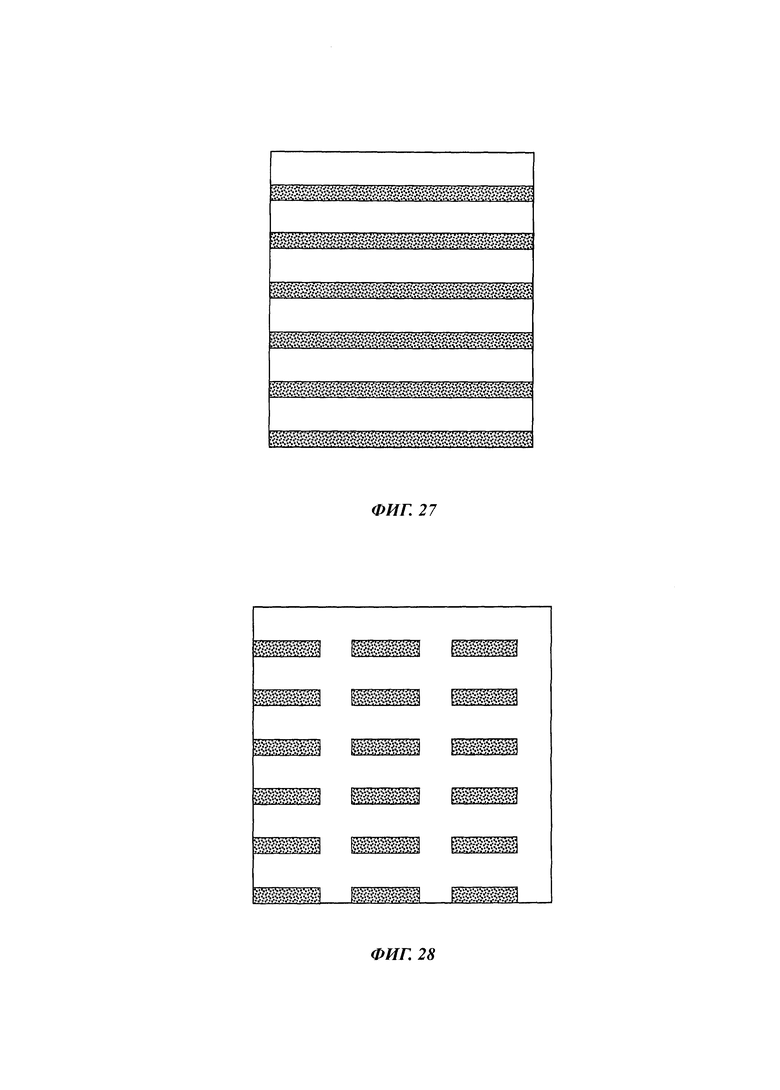

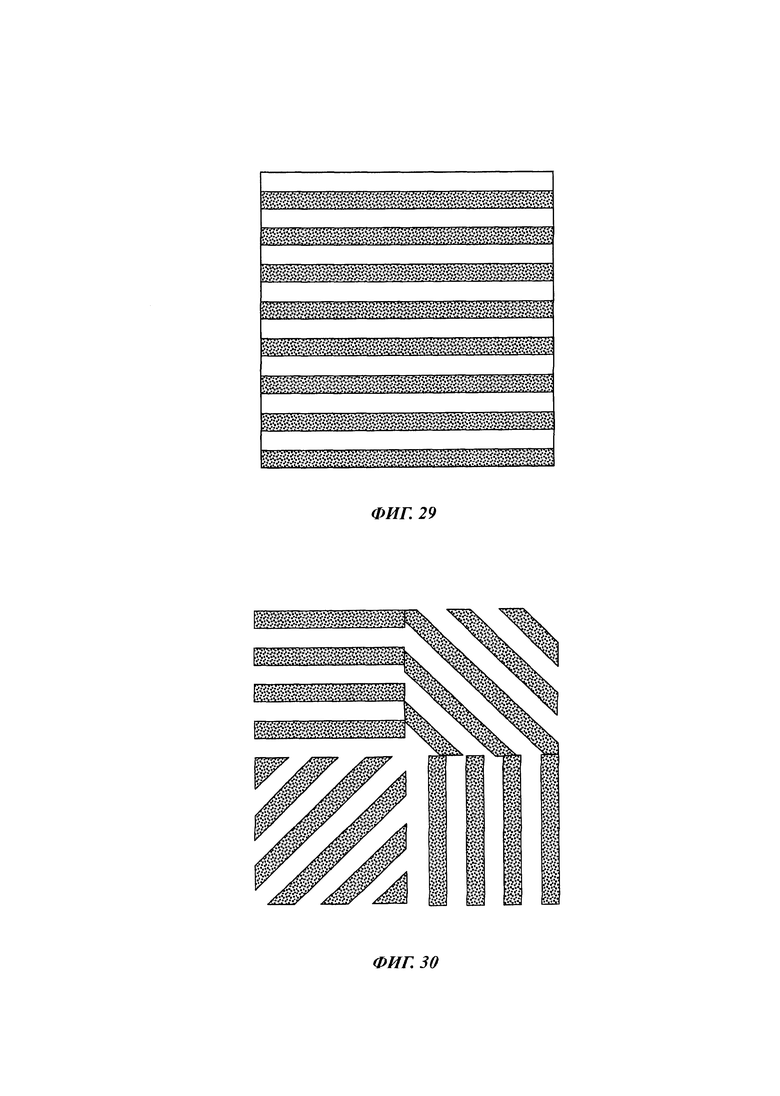

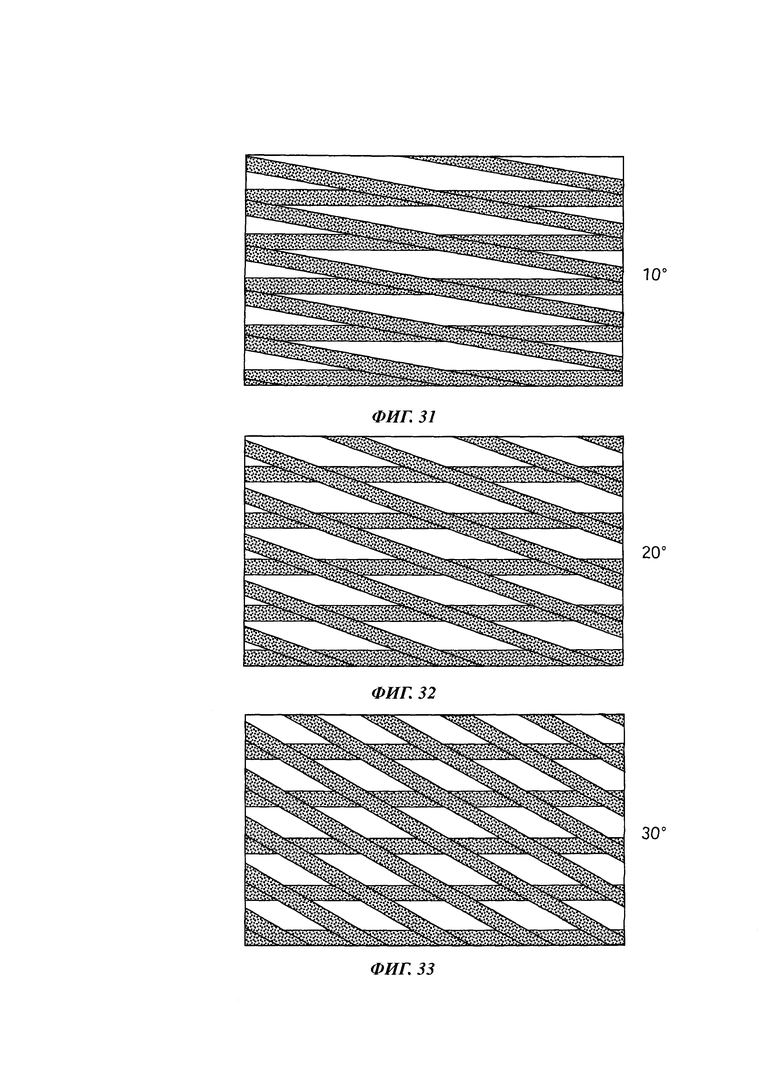

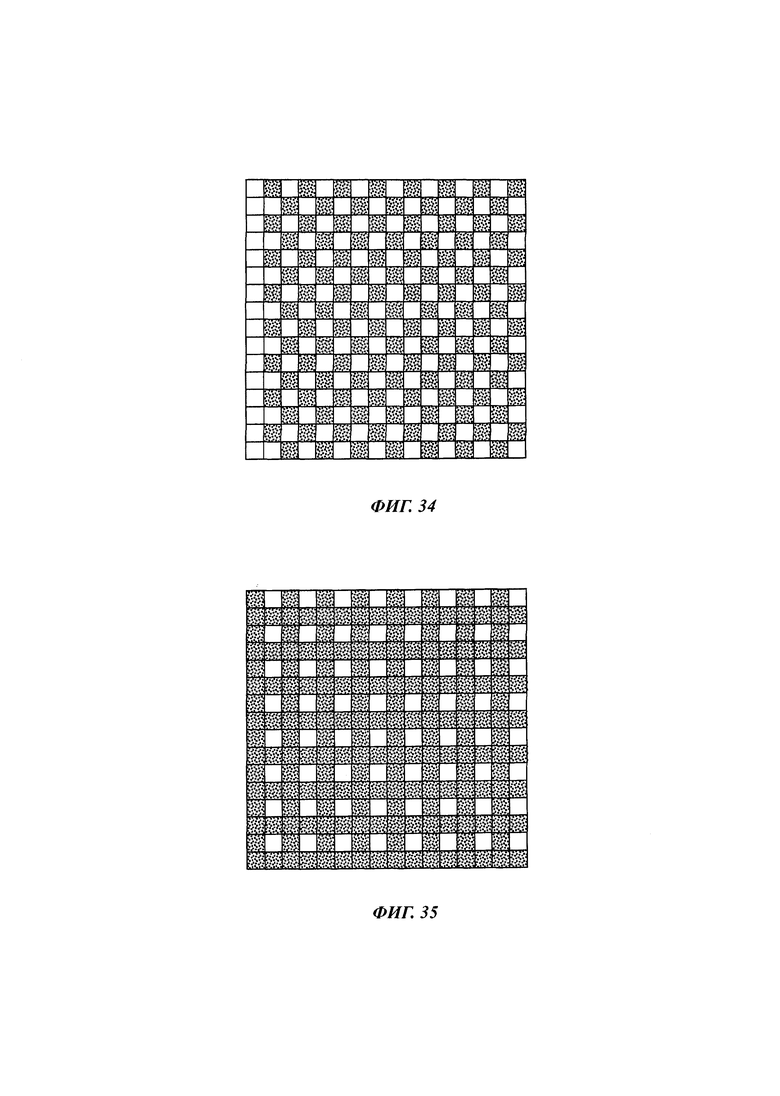

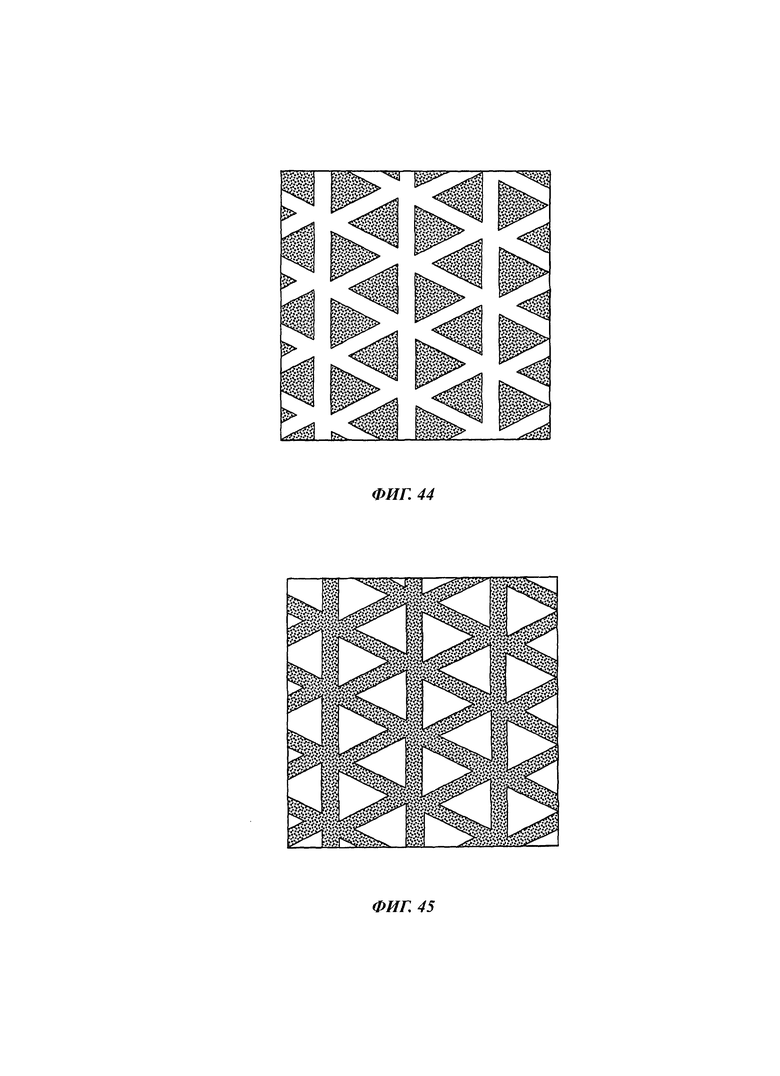

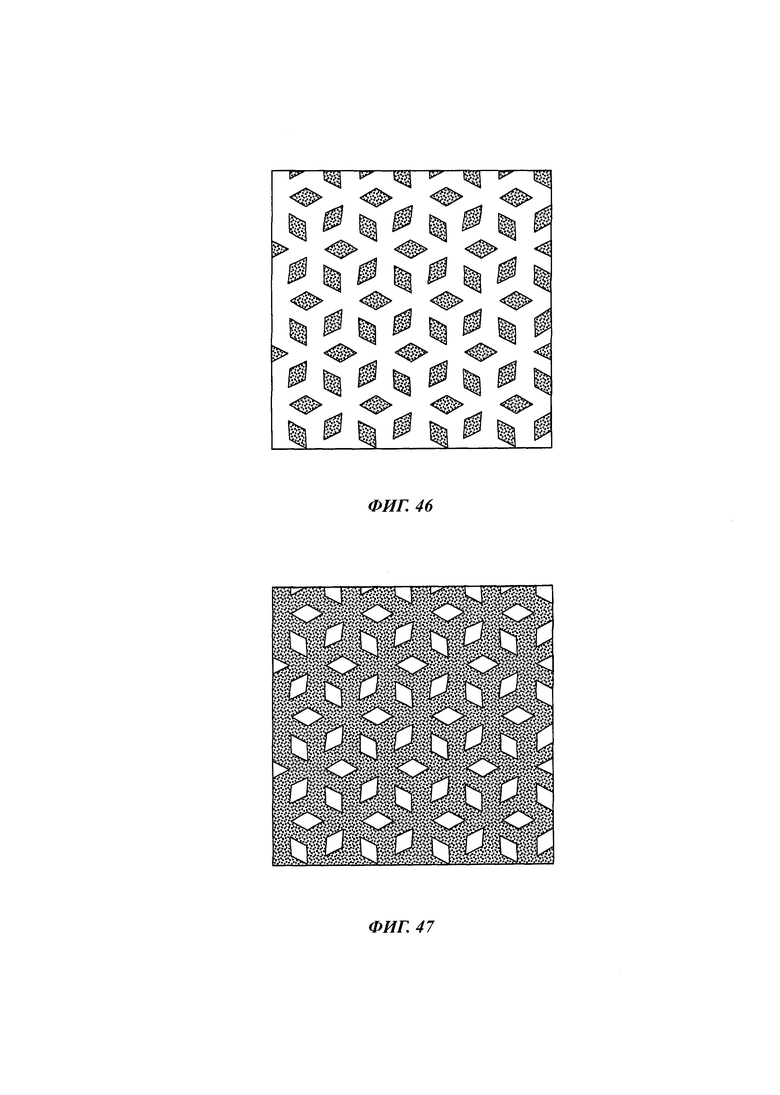

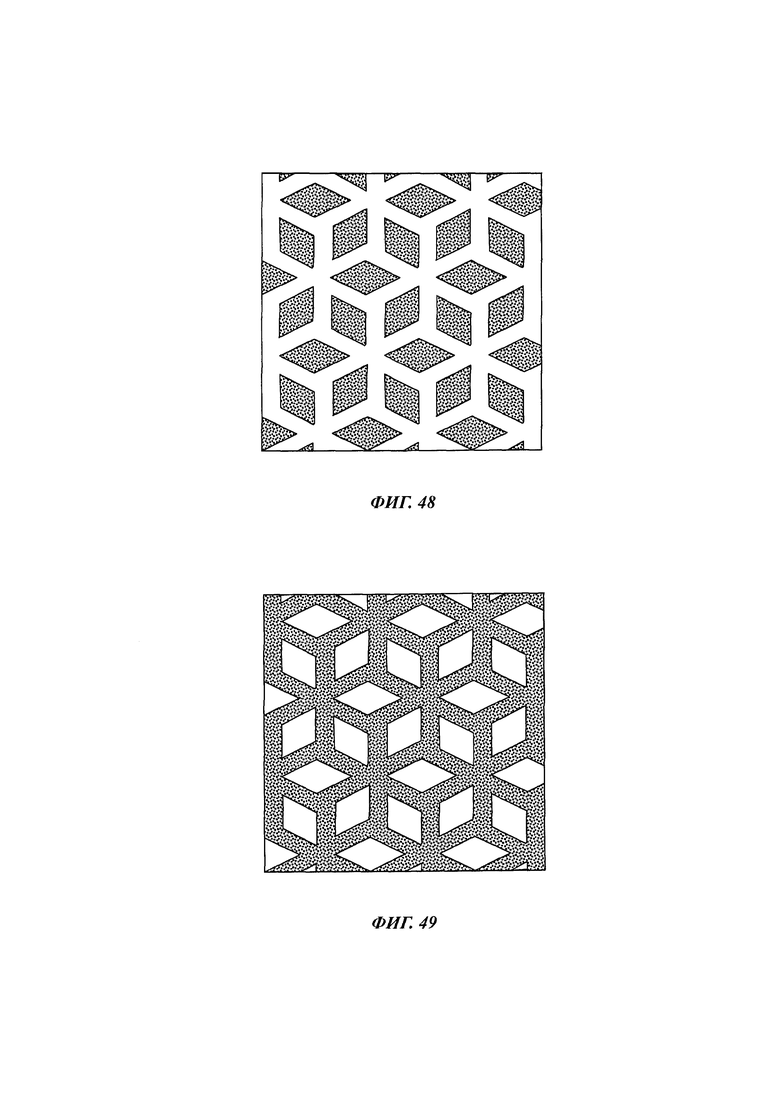

На фиг. 27-49 представлены примеры масок, которые могут быть использованы, чтобы задавать профили интенсивности лазерного излучения при формировании на поверхностях твердых материалов отражательных дифракционных решеток.

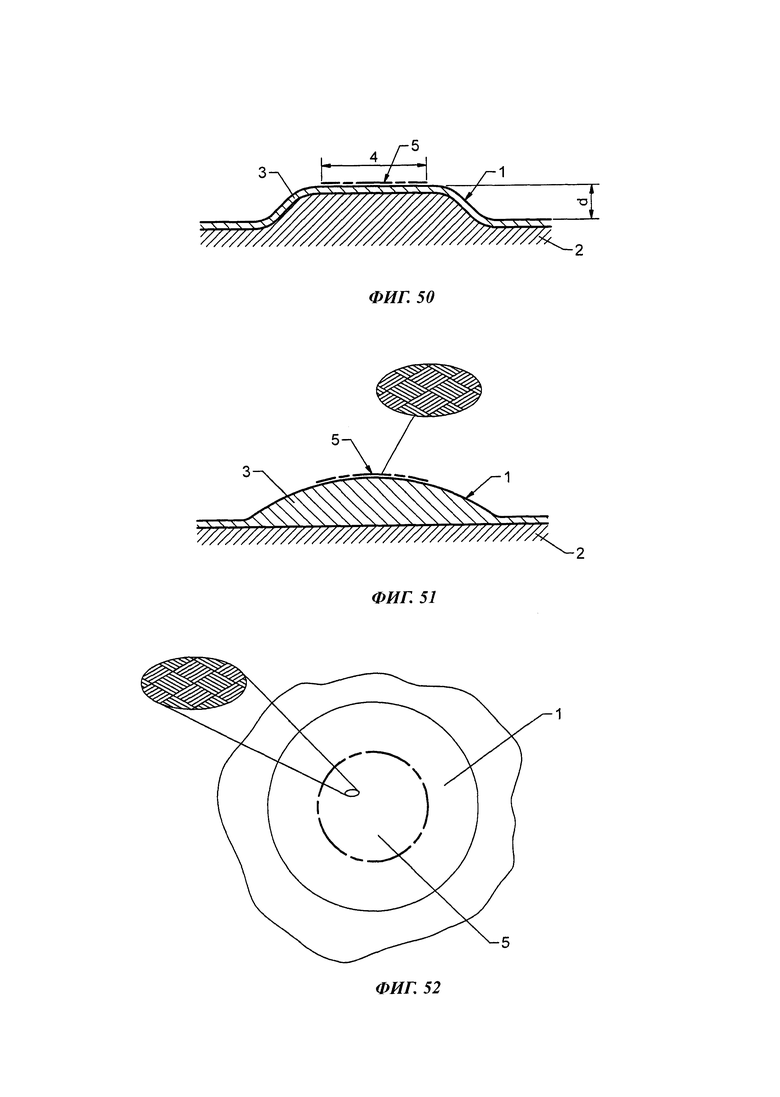

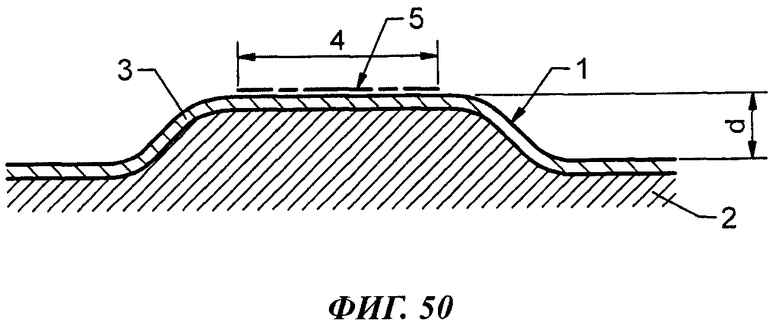

На фиг. 50 представлен вариант выпуклого тиснильного элемента согласно изобретению.

На фиг. 51 представлен другой вариант выпуклого тиснильного элемента согласно изобретению.

На фиг. 52 вариант по фиг. 50 схематично изображен на виде сверху.

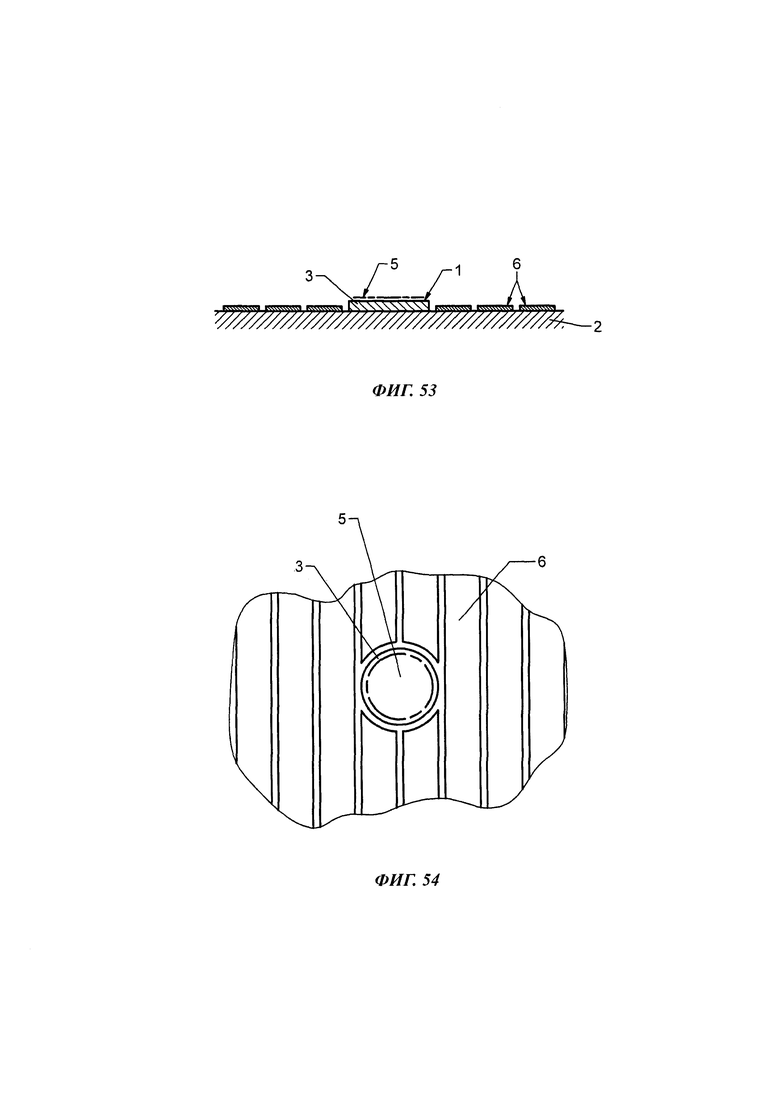

На фиг. 53 представлен еще один вариант выпуклого тиснильного элемента согласно изобретению.

На фиг. 54 схематично изображен, на виде сверху, выпуклый тиснильный элемент, окруженный макроструктурой.

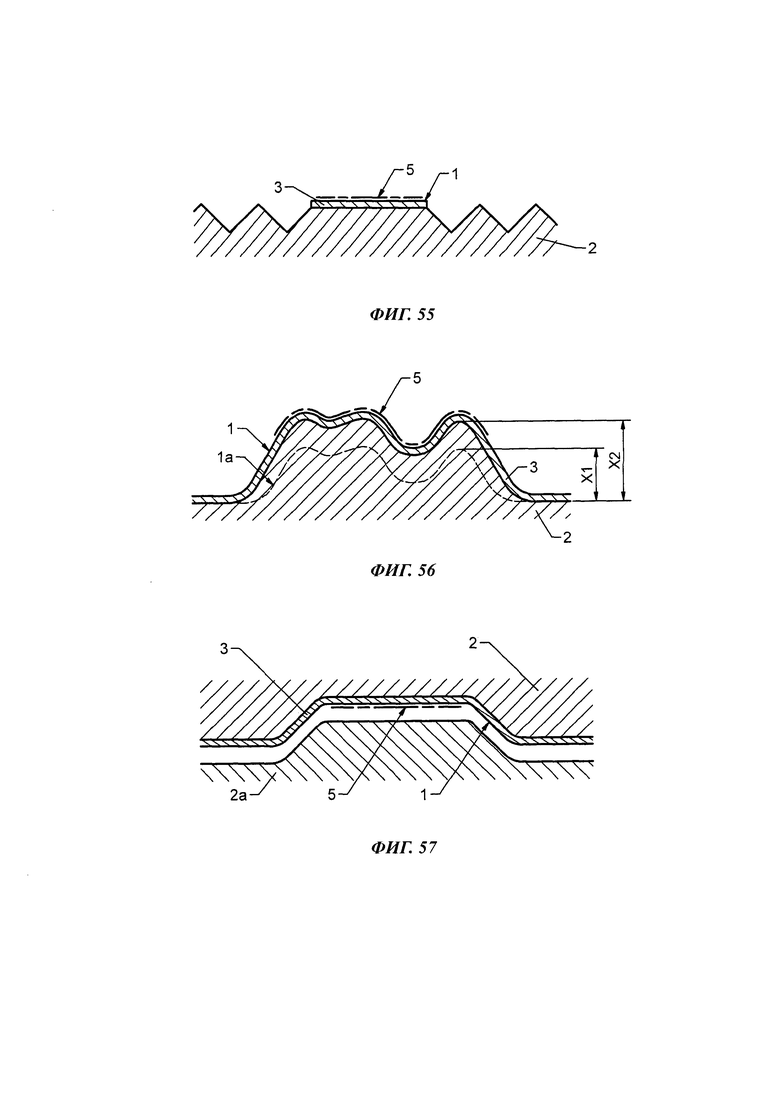

На фиг. 55 представлен следующий вариант выпуклого тиснильного элемента согласно изобретению.

На фиг. 56 представлен другой вариант выпуклого тиснильного элемента согласно изобретению.

На фиг. 57 представлен пример структуры, обратной по отношению к представленной на фиг. 50.

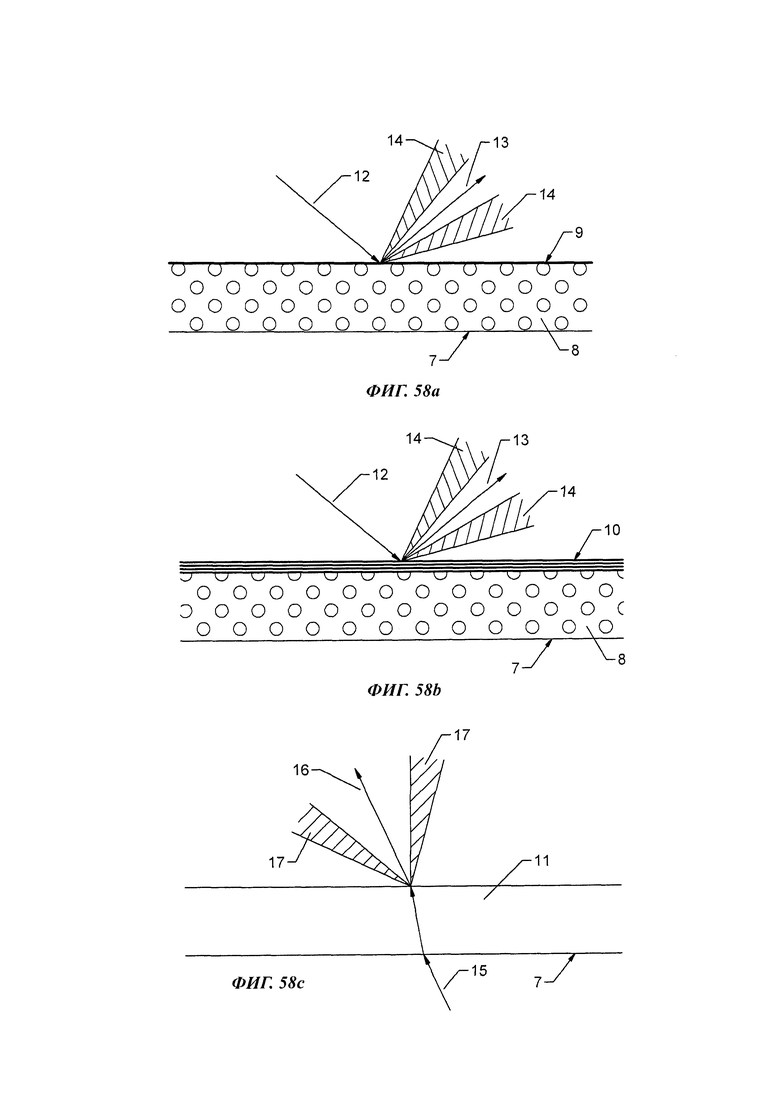

На фиг. 58а и 58b представлены варианты материала, подлежащего тиснению.

На фиг. 58с представлен другой вариант материала, подлежащего тиснению.

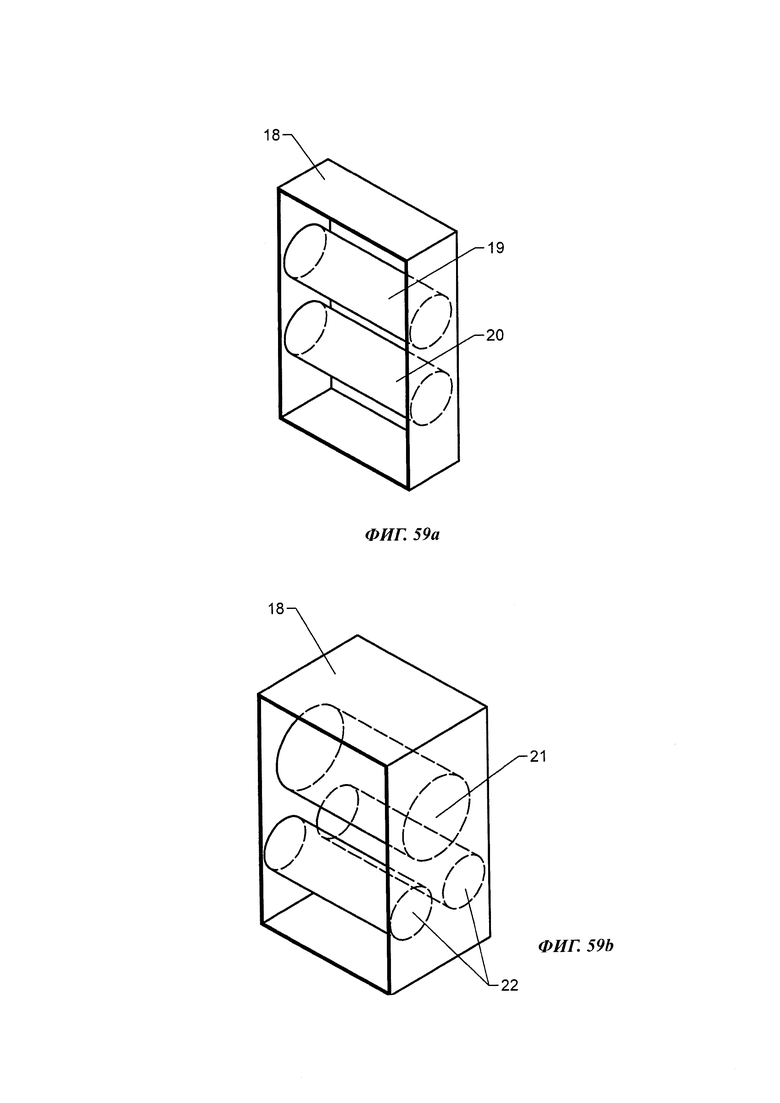

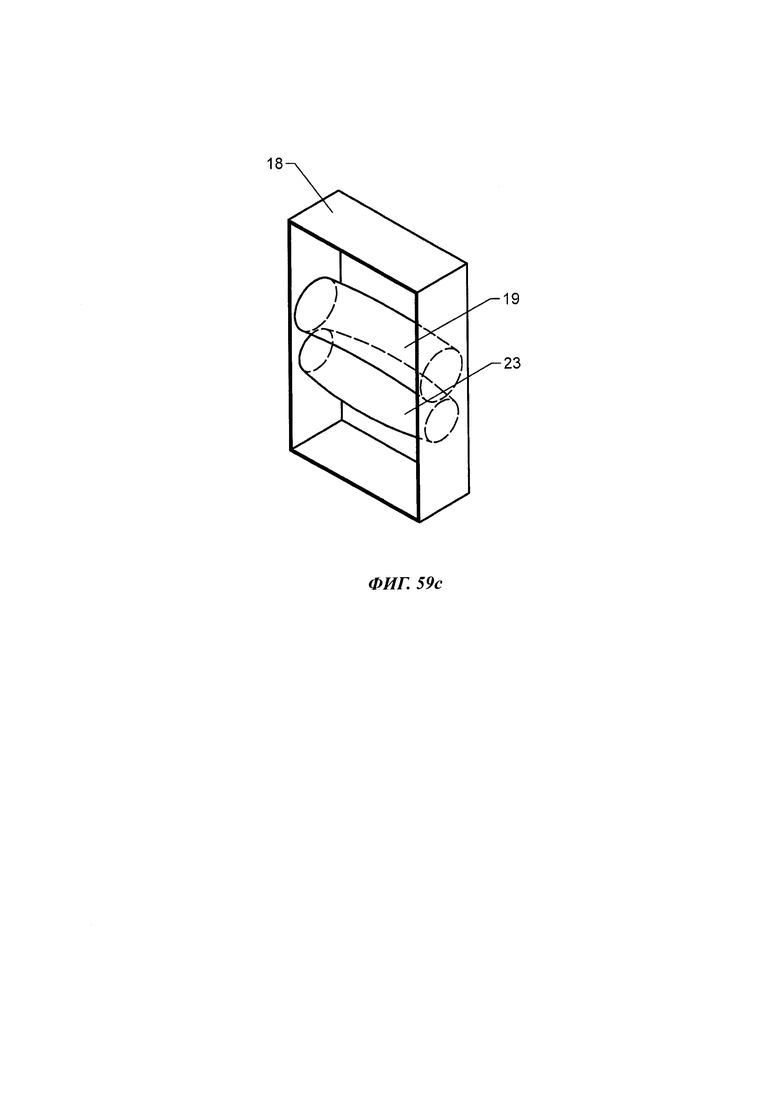

На фиг. 59а, 59b и 59с схематично проиллюстрированы стойки для валиков, которые могут быть использованы в изобретении.

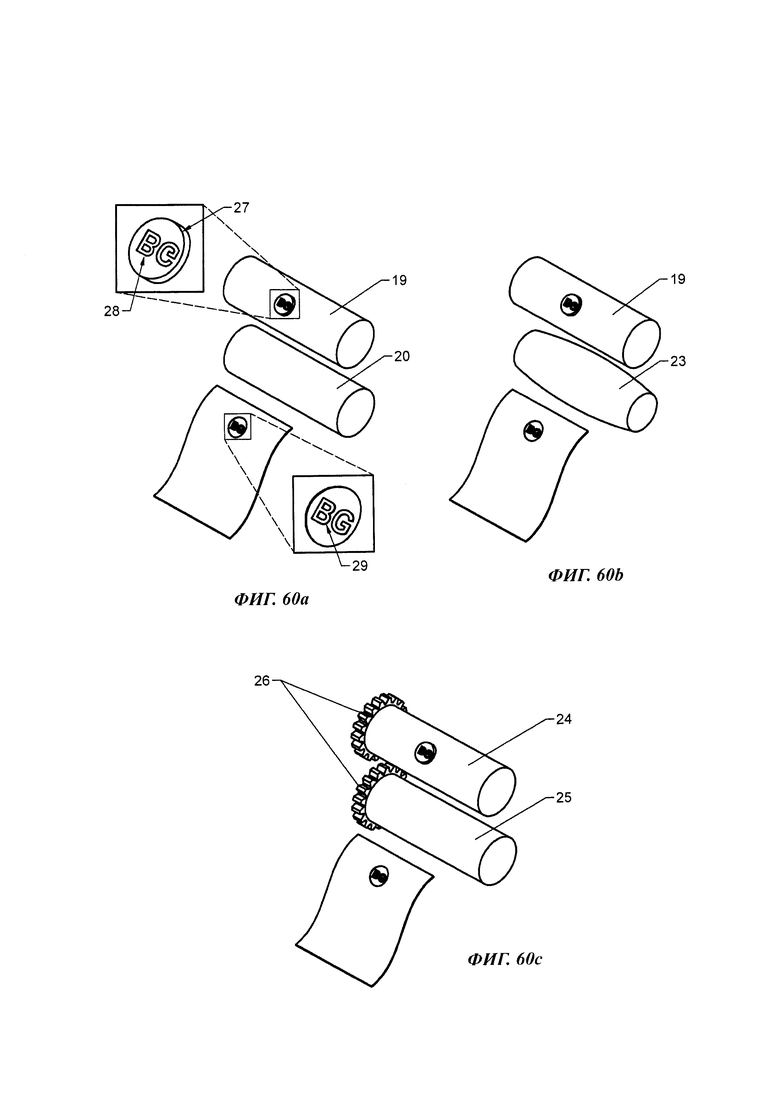

На фиг. 60а, 60b и 60с представлены возможные варианты конфигурирования тиснильных валиков.

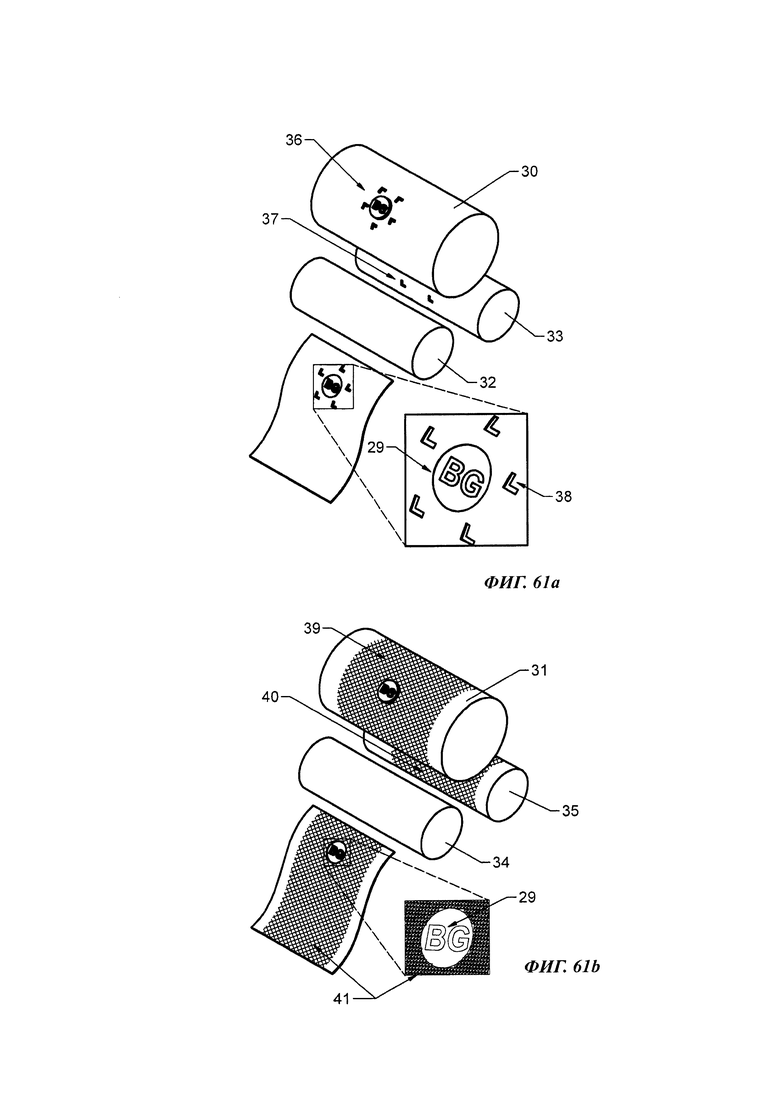

На фиг. 61а и 61b представлены два варианта комплекта тиснильных валиков, каждый из которых содержит 3 таких валика.

Осуществление изобретения

1. Валики

1.1. Общие сведения

Поверхность микротиснильного валика для тиснения тонкой фольги содержит по меньшей мере один выпуклый тиснильный элемент, у которого имеется плоский участок (именуемый в данном описании платформой), отстоящий от примыкающей к нему базовой поверхности тиснильного валика на 5-30 мкм. Паттерн, который должен быть оттиснут на тонкой фольге, выгравирован на поверхности платформы. В типичном варианте этот паттерн дифрагирует свет с использованием решеток.

Эффект от использования выпуклого тиснильного элемента состоит в том, что общее усилие, которое требуется приложить к тиснильном валику, по сравнению с формированием паттерна непосредственно на поверхности тиснильного валика, может быть уменьшено при том же локальном давлении тиснения.

Как вариант, можно сформировать на поверхности тиснильного валика, окружающей выпуклый тиснильный элемент, или между множеством выпуклых тиснильних элементов, дополнительные структуры с целью глянцевания тонкой фольги. Это дает эффект, если наблюдать свет, отраженный от тисненой тонкой фольги, поскольку, с одной стороны, усиливается различие по контрастности между частями, обработанными выпуклыми тиснильными элементами, и отглянцованными частями и, с другой стороны, повышается воспринимаемая яркость дифрагированных паттернов.

1.2. Поверхность валика

Чтобы осуществлять тиснение при высокой скорости вращения, изобретение требует использовать твердую и упругую тиснильную поверхность. В качестве примера скоростей тиснения, желательные скорости соответствуют тиснению внутренних прокладок примерно для 1000 сигаретных пачек в минуту.

В международных заявках WO 2010/111798 А1 и WO 2010/111799 А1, которые принадлежат заявителю настоящего изобретения и содержание которых включено в данное описание посредством ссылки, описывается использование сверхтвердого материала ta-C (тетраэдрического аморфного углерода) в качестве слоя для тиснильного валика. Этот слой наносится в виде покрытия (сверхтвердый материал ta-С приведен в качестве репрезентативного примера приемлемых твердых материалов).

Сверхтвердый слой из ta-C - это пленка из аморфного углерода, которая проявила себя как очень полезная для различных применений, более конкретно, для трибологических приложений, но также для приложений, использующих оптическую дифракцию. Так, слой ta-C позволяет производить лазерную гравировку без ухудшения качества поверхности под действием теплопроводности или подобных эффектов.

Параметры лазерной обработки, применяемой для структурирования слоя ta-C на тиснильном валике, приведены в доступных публикациях.

Более конкретно, для микро- и наноструктурирования слоя ta-C на тиснильном валике используют два лазера. Первый лазер, например эксимерный KrF лазер, излучающий на длине волны 248 нм, формирует в слое ta-C микроструктуры в соответствии с технологией проецирования масок. Второй лазер, фемтосекундный лазер с центральной длиной волны 775 нм, формирует в слое ta-C наноструктуры в соответствии с технологией фокусировки.

Формируемые микроструктуры могут, например, представлять собой решетки в форме канавок с периодами 1-2 мкм, а наноструктуры могут, например, являться самоорганизванными рифлеными структурами с периодами около 700 нм, функционирующими, как оптические дифракционные решетки. При этом приемлемы любые периодические наборы структур, активных в отношении оптической дифракции, т.е. обеспечивающие угловую зависимость дисперсии и, соответственно, при облучении полихроматическим или белым светом, разделение, за счет дифракции, отраженного излучения на спектральные цвета.

Для получения микроструктур предлагаются следующие параметры обработки, пригодные, например, для структурирования слоя ta-C на тиснильном валике: частота повторения импульсов эксимерного лазера: 30 Гц; флюенс (интегральная плотность потока) лазерного пучка на слое: 8 Дж/см2; количество лазерных импульсов, падающих на базовый участок: 10. Термин базовый участок используется здесь, чтобы обозначить поверхность на тиснильном валике или ролике, структурируемую посредством серии импульсов, которые формируются лазерным пучком, профилируемым посредством маски и диафрагмы и проецируемым на поверхность тиснильного валика с покрытием из ta-C, независимо от движения лазерного пучка и поверхности валика.

Микроструктурные рифления формируют в слое ta-C на тиснильном валике посредством построчного сканирования поверхности. Расстояние между строками предпочтительно выбирается соответствующим расстоянию между индивидуальными импульсами вдоль строки. Точнее, рифления являются результатом эффекта самоорганизации, вызываемого лазерным облучением на определенной длине волны. Ширина и глубина микроструктур, связанных с рифлением, зависят как от длины волны, так и от других параметров.

Микроструктуры могут быть также сформированы посредством прямой записи лазерным пучком.

1.3. Гравировка на платформе

Для осуществления изобретения необходим способ формирования структурированной поверхности на стальном тиснильном валике.

Подходящий способ формирования структурированной поверхности на стальном тиснильном валике раскрыт в международной заявке WO 2013/041430, которая принадлежит заявителю настоящего изобретения и содержание которой включено в данное описание посредством ссылки.

Конкретно, задача, решенная изобретением, раскрытым в WO 2013/041430 А1, состояла в прецизионном и быстром формировании поверхностей с макроструктурой на стальных тиснильных валиках с обеспечением, тем самым, огромного многообразия возможностей дизайна, например варьируемых расстояний между зубцами и разнообразных контуров, а также в производстве, в промышленных масштабах, валиков с ответными структурами типа выступ-впадина, имеющих разнообразные приложения применительно к разнообразным материалам на основе фольги.

Изобретение, раскрытое в WO 2013/041430 А1, позволяет определить, какие конкретные параметры могут быть выбраны для требуемого управления процессом абляции при определенных условиях. В WO 2013/041430 А1 приведена также совокупность параметров, позволяющая специалисту в данной области осуществить гравировку стальных валиков с высокой воспроизводимостью и качеством, требуемыми в технологии микротиснения.

Например, в указанной публикации описан способ формирования структурированной поверхности на стальном тиснильном валике посредством коротких лазерных импульсов с образованием микроструктур размерами примерно 20 мкм.

1.4. Стойка для валиков

Изобретение требует наличия корпуса для размещения тиснильных валиков, внутри которого могут создаваться очень высокие давления.

Используемые при тиснении корпуса обычно предназначены для тиснильных валиков, создающих взаимное давление. Подобный корпус может именоваться также стойкой или рамой для валиков, или головкой тиснения. Далее будет использоваться термин "стойка для валиков".

В международной заявке WO 2014/045176 А2, которая принадлежит заявителю настоящего изобретения и содержание которой включено в данное описание посредством ссылки, описаны стойка для валиков и комплект тиснильных валиков, а также способ получения такого комплекта взаимодействующих тиснильных валиков.

В способе формирования комплекта взаимодействующих тиснильных валиков для параметризации тиснильных валиков используется моделирующее устройство, имеющее испытательный стенд, содержащий пару валиков, к которым прикладывается гидравлическое давление. Это давление можно задать и измерить, чтобы по результатам измерений определить параметры для формирования тиснильных валиков. Применение моделирующего устройства с целью определения параметров для формирования комплекта тиснильных валиков позволяет использовать очень большое разнообразие паттернов тиснения на фольгах с разнообразными свойствами. При этом проведение испытаний на этом же испытательном стенде позволяет эффективно сузить и определить свойства окончательного варианта устройства для тиснения, предпочтительно не использующего гидравлики.

Один вариант моделирующего устройства согласно WO 2014/045176 А2 содержит два валика с осью из закаленного металла, снабженной парой гидростатических подшипников и давящими приспособлениями. Это позволяет, регулируя гидравлическое давление, приложенное к подшипникам и давящим приспособлениям, определить изгиб оси. Оптимальное контактное давление подбирается из эстетических соображений в процессе испытаний с использованием паттерна, соответствующего изготовляемому тиснильному валику и подлежащей обработке фольге, и гидравлического противодавления, измеряемого в подшипнике и давящем приспособлении. По данным о стойке для тиснильных валиков, полученным описанным образом, можно рассчитать параметры, определяющие геометрию подлежащих изготовлению тиснильного валика и контрвалика коммерческой головки для тиснения. Оценка качества тиснения находится с помощью оптических средств, путем сравнивания желательного оптического эффекта, создаваемого тиснильным валиком, и эстетического результата тиснения на фольге.

Задача расчета состоит в том, чтобы определить геометрию валиков в окончательном варианте механической стойки, соответствующей тиснильным валикам таким образом, что при тиснении выбранной фольги посредством определенной рельефной структуры, даже в случае использования очень малых рельефных элементов и высоких давлений тиснения, однородное тиснение обеспечивается по всей ширине фольги. Бомбировка одного из тиснильных валиков будет способствовать компенсации механических эффектов, обусловленных изгибом оси вращения. В результате постоянное давление может быть обеспечено по всей поверхности тиснильных валиков.

Технология, описанная в WO 2014/045176 А2, позволяет достичь очень высоких давлений, не требуя нагрева валика, при относительно небольших наружных размерах стойки для валиков. Это позволяет применить данную технологию на поточных линиях, например, в табачной промышленности. В предпочтительном варианте относительно малые размеры стойки для валиков составляют 20×40×60 см.

Желательное давление в контексте изобретения составляет примерно 15000 Н для каждого подшипника в пределах поверхности длиной 150 мм и шириной 1 мм. При этом предпочтительный диаметр валика составляет примерно 700 мм.

2 Общее описание изобретения

Изобретение предлагает способ тиснения тонкой фольги с использованием по меньшей мере дифракционного паттерна, выгравированного на выпуклом тиснильном элементе тиснильного валика. Подлежащая тиснению тонкая фольга может представлять собой упаковочный материал в виде фольги или внутренней прокладки сигаретной пачки. Прошедшая тиснение тонкая фольга может быть использована в упаковках пищевых продуктов, шоколада, жевательной резинки, сувениров, ювелирных изделий, одежды, табачных изделий, фармацевтической продукции и т.д.

Способ тиснения согласно изобретению осуществляется при комнатной температуре. Устройство для тиснения, обеспечивающее осуществление данного способа, в предпочтительном варианте содержит пару валиков. Более конкретно:

первый валиков имеет гладкую поверхность и является бомбированным, а

поверхность второго валика также является частично гладкой, но на ней имеется по меньшей мере один выпуклый тиснильный элемент, на поверхности которого выгравирован паттерн, который требуется оттиснуть на фольге.

Устройство с тиснильными валиками можно, например, смоделировать и изготовить, используя технологию, известную из WO 2014/045176 А2 и кратко рассмотренную выше со ссылкой на данную заявку. Это позволит, в частности, смоделировать и изготовить первый и второй валики таким образом, чтобы можно было реализовать давление, требуемое для тиснения паттерна. В предпочтительном варианте второй валик может быть ведущим (связанным с приводом).

Паттерн на поверхности по меньшей мере одного выпуклого тиснильного элемента может быть реализован с использованием технологии, которая известна из WO 2010/111798 А1, WO 2010/111799 А1 и WO 2013/041430 А1 и которая также была кратко рассмотрена выше, в соответствующей секции описания. Более конкретно, она включает формирование на поверхности выпуклого тиснильного элемента слоя из твердого материала, например слоя ta-C. Предусмотрено также выполнение гравировки на поверхности твердого материала с применением технологии проецирования масок и/или технологии фокусирования для получения микроскопических структур, и/или технологий макроструктурирования, как это описано в WO 2010/111798 А1, WO 2010/111799 А1 и WO 2013/041430 А1.

Платформа выпуклого тиснильного элемента выступает на 5-30 мкм над примыкающей к ней поверхностью валика.

Паттерн, получаемый гравировкой поверхности слоя твердого материала платформы, содержит оптическую дифрагирующую микроструктуру, примеры которой будут описаны в соответствующей секции данного описания.

На фиг. 1-49 представлены примеры базовых геометрических профилей, которые используются в качестве вариантов при формировании решеток и которые будут рассмотрены далее, тогда как фиг. 50-61b непосредственно относятся к описываемым вариантам изобретения.

На фиг. 50 представлен вариант выпуклого тиснильного элемента 1, выступающего из поверхности 2 тиснильного валика (только часть которой изображена на фиг. 50). Поверхность 2 выполнена, например, из стали, причем эта поверхность и выпуклый тиснильный элемент 1 покрыты слоем твердого материала 3, например материала ta-C. У выпуклого тиснильного элемента 1 имеется платформа 5, ширина 4 которой отмечена на фиг. 50 двойной стрелкой. Расстояние d от плоскости платформы 5 до примыкающей к ней и окружающей ее поверхности тиснильного валика составляет 5-30 мкм. На фиг. 50 показано, что платформа покрыта слоем твердого материала. Платформа 5 снабжена выгравированным на ней паттерном, например содержащим оптические дифракционные микроструктуры (на фиг. 50 не изображены). Наличие платформы 5 позволяет, в процессе тиснения, достичь более высокого давления, что делает перенос микроструктур в подлежащий тиснению материал более эффективным. Давление уменьшается на боковых сторонах выпуклого тиснильного элемента 1. В зонах боковых сторон хорошее разрешение структуры, формируемой тиснением, сильно зависит от профиля этих сторон.

На фиг. 51 представлен еще один вариант выпуклого тиснильного элемента 1, который (в отличие от варианта по фиг. 50) выполнен не как выступ на поверхности 2 основного материала, а как выступающая часть твердого материала 3, расположенная над, по существу, плоской поверхностью 2.

На фиг. 52 схематично, на виде сверху, показана поверхность 2, которая покрыта слоем твердого материала 3 (на фиг. 52 не изображен), и имеющийся на ней выпуклый тиснильный элемент 1 согласно варианту по фиг. 50, имеющий круглую платформу 5.

На фиг. 53 представлен следующий вариант выпуклого тиснильного элемента 1. В этом варианте элемент 1 сформирован, аналогично варианту по фиг. 51, как выступ из твердого материала 3. Как и в вариантах по фиг. 50 и 51, платформа 5 снабжена микроструктурами (не изображены). На фиг. 53 показано, что на поверхности, примыкающей к выпуклому тиснильному элементу 1, имеется множество макроструктур 6. В примере по фиг. 53 макроструктуры выполнены из ta-C; однако, для получения сходных макроструктур этот материал может быть легко заменен другими материалами.

На фиг. 54 схематично, на виде сверху, показана поверхность 2 (на фиг. 54 не обозначена), покрытая макроструктурами 6 (индивидуальные макроструктуры на фиг. 54 неразличимы). Как пример, платформа 5 может быть круглой (как и на фиг. 52); однако, без выхода за пределы объема изобретения, платформе 5 могут придаваться различные формы.

На фиг. 55 представлен еще один вариант выпуклого тиснильного элемента 1, выполненного из твердого материала 3, нанесенного на поверхность 2. Поверхность 2 выполнена такой, чтобы в ее области, примыкающей к выпуклому тиснильному элементу 1, можно было сформировать макроструктуры. Как и в предыдущих вариантах, на платформе 5 имеются микроструктуры (не изображены).

На фиг. 56 представлен другой пример выпуклого тиснильного элемента 1, сформированного нанесением твердого материала 3 на поверхность 2 тиснильного валика, структурированную псвевдослучайным образом. Платформа 5 образована участками поверхности твердого материала 3, отстоящими на достаточное расстояние от базовой поверхности тиснильного валика и снабженными соответствующими микроструктурами. Штриховой линией 1а показан профиль, который имел бы место при отсутствии у структуры дополнительного твердого покрытия и микроструктур, т.е. рабочий принцип устройства соответствовал бы принципу "патрица/матрица", используемому системой макроскопических валиков. Чтобы обеспечить необходимое локальное давление для переноса микроструктур, фактический профиль, наложенный на профиль 1а для тиснения по типу "патрица/матрица", должен быть более выступающим. Например, локальная разность ΔХ между профилями может соответствовать ΔХ=Х2-Х1. Такое соотношение имеет место для выпуклого тиснильного элемента 1 и платформы 5, описанных со ссылкой на фиг. 50, например, применительно к их свойствам в случае чисто цилиндрических валиков.

Показанный на фиг. 57 валик (образующий верхний компонент) имеет структуру, обратную по отношению к варианту по фиг. 50. Соответственно, покрытие 3, нанесенное на поверхность 2 этого (матричного) валика, имеет вогнутый профиль. В этом случае микроструктуры формируются в зоне 5 матричного валика. В переходной зоне 1 между непрофилированной поверхностью валика и матричной структурой микроструктуры могут наноситься индивидуально для каждого конкретного случая. Патричный валик в этом варианте стойки для валиков обозначен, как 2а. При использовании правильно сформированного патричного валика перенос микроструктур возможен таким же образом, как если бы они имелись на самом этом валике. Единственное отличие состоит в том, что поверхность фольги, на которую производится тиснение микроструктур, в этой конфигурации должна быть обращена к матричному валику. Как следствие, микроструктуры и, следовательно, цвета на конечном продукте будут локализованы на профилированной поверхности. В результате возможен более широкий диапазон цветовых оптических эффектов.

Фиг. 58а-58с иллюстрируют возможные варианты материала для тиснения и требования применительно к тиснению микроструктур. Чтобы при тиснении реализовать цветовой эффект, необходимо иметь слой, на который могут быть перенесены микроструктуры. Периодические микроструктуры создают цветовые эффекты при отражении и/или пропускании согласно законам дифракции.

На фиг. 58а и 58b представлены различные варианты материала для тиснения, в которых нижний слой материала 8 не является оптически прозрачным. На поверхности этого материала (подложки) имеется отражающий слой.

На фиг. 58а представлен вариант, в котором отражающим слоем является слой 9 из металла, например из алюминия.

На фиг. 58b представлен вариант, в котором отражение обеспечивается, в соответствии с принципом диэлектрического зеркала, диэлектрическими слоями 10 с чередующимися дифракционными индексами. На фиг. 58а, 58b проиллюстрированы также падающий свет 12, зеркально отраженная часть 13 света и два возможных порядка 14 дифракции.

Микроструктуры в вариантах по фиг. 58а и 58b сформированы в отражающих слоях 9 и 10 соответственно.

В варианте по фиг. 58с материал 11 подложки прозрачен для света в видимом диапазоне. Соответственно, падающий свет 15 падает на обратную сторону 7 этого материала. Прошедший через материал 11 пучок 16 выходит с его противоположной стороны. Как показано на фиг. 58с, на этой стороне также может иметь место дифракция в двух порядках 17, если свет проходит через микроструктуры, которые могут быть сформированы на поверхности выходной стороны подложки.

Далее будут описаны примеры конфигурации тиснильных валиков и стоек для них.

На фиг. 59а схематично проиллюстрирована стойка 18 для валиков с двумя тиснильными валиками 19 и 20. Оба этих валика в макроскопическом масштабе (>0,1) и без учета выступающих участков (не изображенных на фиг. 59а) являются цилиндрическими.

На фиг. 59b представлен другой вариант стойки 18 для валиков с системой валиков, состоящей из трех тиснильных валиков 21 и 22. Все эти валики в макроскопическом масштабе (>0,1) и без учета выступающих участков (не изображенных на фиг. 59b) являются цилиндрическими. Более конкретно, контрвалики 22 могут быть идеально цилиндрическими, тогда как ведущий валик 21 имеет выступающие участки, несущие логотип.

На фиг. 59с схематично проиллюстрирована стойка с двумя тиснильными валиками 19 и 23 (см. также фиг. 60b). Тогда как тиснильный валик 19 изображен цилиндрическим, контрвалик 23 имеет бомбированную геометрию. По контрасту с фиг. 59а и 59b, валики на фиг. 59 с представлены находящимися в контакте и прижатыми друг к другу. При очень высоких давлениях тиснения цилиндрический валик 19 будет изгибаться, так что при тиснении между валиками образуется однородный контакт, обеспечивающий однородное распределение давления.

На фиг. 60а-60с представлены примеры возможного конфигурирования тиснильных валиков. Тиснильный валик 19, который имеет выступающий участок для представления логотипа, является одинаковым на всех трех фигурах.

На фиг. 60а оба валика 19 и 20 представлены как цилиндрические валики. Контрвалик 20 - это гладкий цилиндр, не имеющий никаких структур. Логотип на валике 19 образован микроструктурами 28 на выступающей платформе 27. После тиснения логотип 29 (показанный на фиг. 60а в увеличенном масштабе) появится на тисненом листе.

На фиг. 60b представлен вариант, в котором контрвалик 23 бомбирован. Другими словами, валик 23 остается телом вращения, но имеет диаметр, изменяющийся по его длине. Было установлено, что такой бомбированный валик является очень эффективным в случае, когда требуемое давление тиснения является таким высоким, что изгиб тиснильных валиков уже не является пренебрежимо малым.

На фиг. 60с представлен пример, в котором и валик 24, несущий логотип, и контрвалик 25 снабжены синхронизирующими средствами, например зубцами 26. Такое выполнение целесообразно использовать в случае, когда тиснильный валик, в дополнение к логотипу, содержит другую структуру, которая требует синхронизированного функционирования валиков.

На фиг. 61а и 61b показаны два варианта, позволяющих производить тиснение с использованием трех тиснильных валиков.

В варианте по фиг. 61а на тиснильном валике 30 имеется участок с логотипом, окруженный макроскопическими структурами 36, которые могут отстоять от логотипа, например, более чем на 100 мкм и не создавать никаких цветовых эффектов. Эти макроскопические структуры взаимодействуют с контрваликом 33 по принципу "патрица/матрица". Контрвалик 33 снабжен соответствующими макроскопическими структурами 37, которые взаимодействуют с макроскопическими структурами 36 на тиснильном валике 30, чтобы получить макроскопические тисненые структуры. На фиг. 61а эти структуры 38 представлены (в увеличенном масштабе) как расположенные рядом с микроструктурой 29. Микроструктура 29 может быть получена с использованием контрвалика 32.

В документе US 6176819 В1 (содержание которого включено в данное описание посредством ссылки) представлен другой возможный вариант устройства для тиснения, позволяющий формировать при тиснении макроскопические структуры способом "пинап-пинап". Тиснение осуществляется парой тиснильных валиков, на каждом из которых сформированы ряды пирамидальных зубцов, следующие друг за другом в осевом направлении и по окружности. Устройство, описанное в US 6176819 В1, можно очень эффективно использовать в изобретении с целью получения конфигурации, адаптированной для тиснения макроструктур.

На фиг. 61b представлен пример, в котором тиснение микроструктуры производится контрваликом 34. Варианты используемых в этом примере валиков представлены на фиг. 60а-60с. Валик, несущий логотип, может также производить тиснение микросатинирующих структур при взаимодействии со вторым контрваликом. Соответственно, валики 31 и 35 имеют области 39 и 40 со структурами, которые при тиснении формируют сатинирующие структуры. Так, при тиснении бумаги рядом с микроструктурой 29 появится сатинированная область 41.

В предпочтительном варианте, частично проиллюстрированном на чертежах, тиснение может быть проведено с использованием конфигурации валиков, отличающейся от показанной на фиг. 61а и 61b и содержащей только 2 валика, а именно валики 30 и 33 для варианта по фиг. 61а и валики 31 и 35 для варианта по фиг. 61b. Конфигурации с двумя валиками будут, по существу, аналогичны конфигурации по фиг. 59а. Целесообразность применения второго контрвалика, такого как контрвалик 32 на фиг. 61а и контрвалик 34 на фиг. 61b, зависит от профиля поверхности приводных валиков 30 и 31 соответственно.

3. Структуры в виде решеток

В данной секции описаны примеры структур в виде решеток, получаемых при тиснении поверхностей фольг и внутренних прокладок посредством валиков с выпуклыми тиснильными элементами, сформированными с использованием способов, рассмотренных в данном описании.

Формируемые структуры в виде решеток предназначены для использования в качестве отражающих структур. Они включают рифленые решетки, решетки, использующие канавки (см., например, фиг. 27-49), и решетки с блеском (т.е. в форме зубцов). Размеры структурных элементов у всех этих решеток находятся в интервале 0,3-20 мкм.

Структуры в виде решеток используются для создания паттернов, которые являются оптическими дифрагирующими микроструктурами. При освещении их рассеянным или направленным светом эти микроструктуры формируют дифракционные изображения, которые, при их рассматривании под определенным углом, демонстрируют высокий контраст и высокую яркость.

Решетки

Чтобы облегчить понимание изобретения, далее приводятся определения терминов контраст, яркость и восприятие цвета. Контраст

Контраст - это отличие по яркости и/или цвету, которое делает объект (или его отображение на дисплее или в виде изображения) различимым. В визуальном восприятии реального мира контраст определяется различиями в цвете и воспринимаемой яркости данного объекта и других объектов в поле зрения. Максимальный контраст изображения соответствует контрастному отношению или динамическому диапазону.

Яркость

Функция яркости описывает среднюю спектральную чувствительность восприятия света человеком. Воспринимаемая яркость - это характеристика восприятия света, согласно которой источник представляется излучающим или отражающим свет. Другими словами, воспринимаемая яркость обусловлена реальной яркостью наблюдаемого объекта, т.е. это субъективная характеристика данного объекта.

Таким образом, функция яркости основана на субъективных суждениях о том, какой источник света из пары источников, имеющих различные цвета, воспринимается как более яркий, т.е. эта функция используется, чтобы описывать относительную чувствительность к свету, имеющему различные длины волн. Ее не следует рассматривать как абсолютно точную в каждом случае, но она очень хорошо характеризует визуальную чувствительность глаза человека и является ценной в качестве основы для экспериментальных исследований.

Восприятие цвета

Восприятие цвета - это способность организма или машины различать объекты, основываясь на длинах волн (или частотах) света, который они отражают, испускают или пропускают. Цвета могут быть измерены и квантифицированы различными способами. Действительно, восприятие цветов человеком - это субъективный процесс, посредством которого мозг реагирует на стимулы, которые возникают, когда на падающий свет реагируют в глазу фоторецепторы, а именно колбочки нескольких типов. Фактически, различные люди воспринимают один и тот же освещенный объект или свет различным образом.

С учетом следующих данных могут быть получены и усилены некоторые легко наблюдаемые оптические эффекты.

• Чтобы обеспечить высокую яркость, поверхности дифракционных решеток (именуемых также цветными поверхностями) должны быть достаточно большими для достижения высокой интенсивности дифракции, тогда как смежные поверхности должны при этом создавать значительный контраст за счет либо более низкой интенсивности дифракции, либо дифрагирования света в других направлениях, так что он не будет восприниматься наблюдателем, т.е. смежные поверхности будут казаться более темными. Альтернативно, смежные поверхности могут поглощать падающий свет или рассеивать его. Этого можно, например, достичь, придавая каждой решетке различные ориентации относительно азимутального направления наблюдения.

• Яркость индивидуальных цветов, например красного, в одном направлении наблюдения или во множестве заданных или случайных направлений наблюдения может быть увеличена путем приблизительного выбора периода и профиля решетки (например линейной решетки или решетки с использованием канавок) для одного направления наблюдения и решеток, образованных множеством выступов (pillar gratings) с поперечным сечением в виде многоугольников (рассчитанных на различные заданные направления наблюдения), или с круглым поперечным сечением (рассчитанным на любые направления наблюдения), а также путем подбора глубины структуры решетки.

• Поскольку решетки с блеском обеспечивают намного более высокую интенсивность дифракции, чем, например, решетки с множеством канавок, можно достичь значительных различий в отношении контраста по сравнению со смежными поверхностями и высокой яркости, если сформировать зоны с большой яркостью, как решетки с блеском, а смежные области - как решетки с канавками или как pillar gratings.

• В связи с тем, что цветовая чувствительность глаза человека зависит от длины волны и глаз воспринимает, при той же интенсивности дифракции, различные цвета как имеющие различные интенсивности, представляется возможным повысить яркость, формируя, посредством дифракционных решеток, подходящие смеси цветов.

4 Геометрии решеток

Паттерны, которые должны быть оттиснуты в фольге и во внутренней прокладке, содержат различные решетки с широким набором различных геометрий. Далее будет рассмотрен ряд предпочтительных вариантов паттернов и/или решеток, которые составляют эти паттерны.

Следует отметить, что оптическое разрешение глаза человека приблизительно равно 200 мкм. Однако было обнаружено, что в отношении цветов, которые являются результатом дифракции на отражающих решетках и воспринимаются как очень яркие, предельное оптическое разрешение может быть повышено до 70-100 мкм.

Приблизительно квадратная или прямоугольная поверхность с длиной сторон 70-100 мкм или близкая к круглой или овальной поверхность с диаметром в том же интервале является поверхностью с минимальной площадью, достаточной для получения чистых или смешанных цветов посредством дифракционных решеток.

Чтобы сделать эти цвета субъективно воспринимаемыми как имеющие высокую яркость, площадь, наблюдаемая пользователем, должна быть сделана намного большей, чем указанная поверхность с минимальной площадью, например путем комбинирования множества соответствующих цветовых пикселей (цветовой пиксель - это поверхность, имеющая минимальные размеры), которые, в зависимости от конкретного варианта, дифрагируют цвета в одном направлении наблюдения или в одном и том же множестве направлений наблюдения.

Чтобы достичь высокой субъективно воспринимаемой яркости, площадь наблюдаемой поверхности должна составлять по меньшей мере от 1 мм2 до 1 см2. Важным фактором для яркости, субъективно воспринимаемой пользователем, является настройка контраста по сравнению с окружающей поверхностью и задание размеров этой поверхности пропорционально размерам наблюдаемой поверхности.

Оттиснутый логотип, который должен восприниматься как яркий, предпочтительно должен быть окружен зонами поверхности, которые дифрагируют или рассеивают свет с меньшей интенсивностью или в другом направлении или, если используется слой ta-C, вообще не дифрагируют свет. Поэтому наблюдаемая поверхность должна быть окружена зонами в форме небольших участков, причем отношение площадей наблюдаемой поверхности к площади окружающих зон должно составлять 1:3.

Указанные размеры поверхностей и соотношение этих размеров были определены по результатам соответствующих измерений.

Далее перечисляются возможные базовые геометрии для дифрагирующих решеток, которые были рассмотрены выше и которые могут быть изготовлены по технологии проецирования масок:

• структуры в виде параллельных канавок, ориентированных в одном направлении;

• структуры в виде прерывистых параллельных канавок;

• множество структур в виде параллельных канавок, взаимно развернутых на определенный угол;

• структуры в виде параллельных канавок, наложенные одна на другую под различными углами и сформированные методом двойного структурирования посредством двукратного проецирования масок;

• структуры в виде канавок с квадратными выступами или пересекающихся канавок;

• структуры в виде кольцевых канавок;

• цилиндрические выступы или вырезы;

• выступы или вырезы с шестиугольными поперечными сечениями;

• выступы или вырезы с треугольными поперечными сечениями;

• выступы или вырезы с поперечными сечениями в форме параллелограмма. При осуществлении технологии проецирования масок можно использовать

также базовые геометрические профили в качестве отверстий (диафрагм), применяемых в данной технологии для формирования поверхностей различной формы в качестве базовых поверхностей с заданной площадью. Чтобы формировать изображения, данные отверстия могут размещаться одно рядом с другим. Такие базовые геометрические профили включают:

• квадрат;

• прямоугольник;

• треугольник;

• параллелограмм;

• шестиугольник;

• круг и треугольную площадку;

• круг и прямоугольную площадку-астроиду;

• эллипс и прямоугольную площадку-астроиду;

• круг, эллипс и площадку - для контура в виде цветка.

Примеры подобных геометрических профилей представлены на чертежах.

Далее будут рассмотрены геометрии диафрагм.

Фиг. 1(1)-1(10) иллюстрируют примеры базовых геометрических профилей, при получении которых диафрагму соответствующего профиля предпочтительно помещают вблизи однородного участка на траектории лазерного пучка. В порядке их представления, присутствуют следующие профили:

(1) квадрат;

(2) прямоугольник;

(3) треугольник;

(4) параллелограмм;

(5) шестиугольник;

(6) восьмиугольник;

(7а) круг;

(7b) четырехугольник с равными вогнутыми сторонами (диафрагма с такой геометрией используется, когда требуется структурировать поверхность, ограниченную 4 базовыми зонами с профилями (7а) - см. также фиг. 21а(2));

(7с) треугольник с равными вогнутыми сторонами (диафрагма с такой геометрией используется, когда требуется структурировать поверхность, ограниченную

3 базовыми зонами с профилями (7а) - см. также фиг. 21(1));

(8а) эллипс;

(8b) четырехугольник с равными вогнутыми сторонами (диафрагма с такой геометрией используется, когда требуется структурировать поверхность, ограниченную

4 базовыми зонами с профилями (8а) - см. также фиг. 21а(2));

(8с) треугольник с равными вогнутыми сторонами (диафрагма с такой геометрией используется, когда требуется структурировать поверхность, ограниченную 3 базовыми зонами с профилями (8а) - см. также фиг. 21а(1));

(9) шестиконечная звезда;

(10) восьмиконечная звезда.

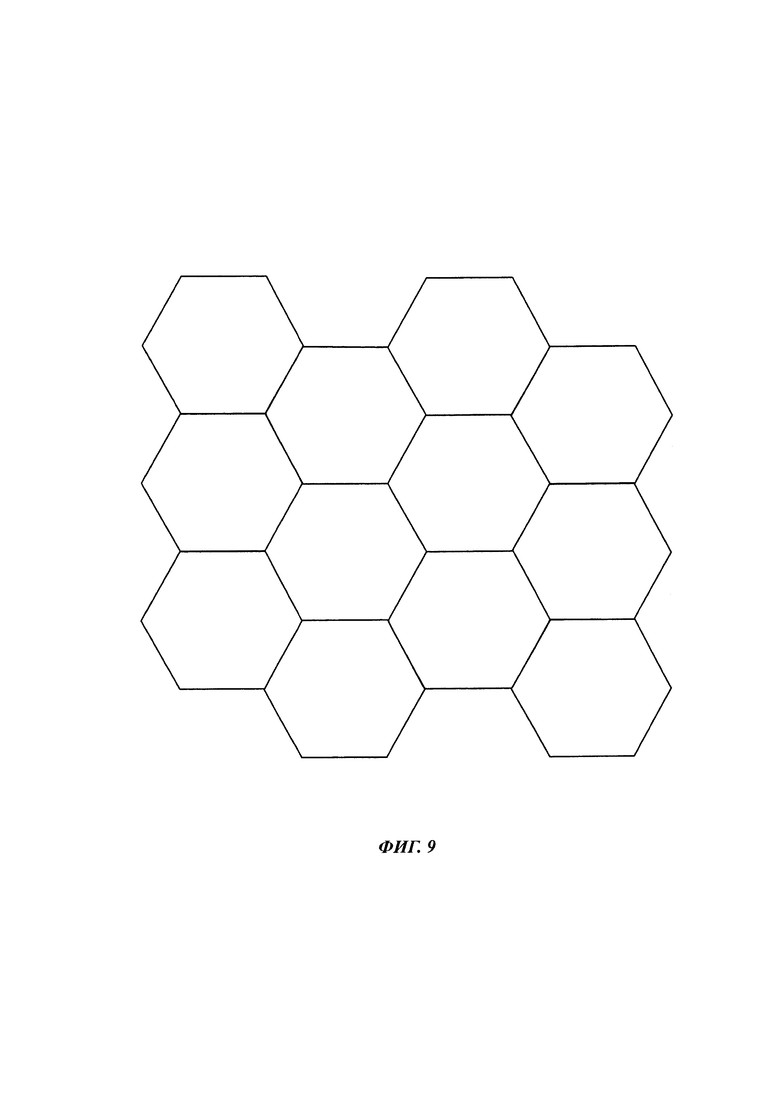

На фиг. 2-9 представлены формы, которые могут быть получены дополнительно за счет позиционирования базовых профилей впритык, т.е. без какого-либо зазора между смежными базовыми формами и с использованием сходной геометрии диафрагм для выделения цельной (неразделенной) части лазерного пучка. На фиг. 2(1) и 2(2) иллюстрируются примеры квадратных форм, полученных совместным беззазорным позиционированием базовых геометрических профилей в виде квадратов.

На фиг. 3(1)-3(3) и фиг. 4(1)-4(3) иллюстрируются примеры прямоугольных форм, полученных совместным беззазорным позиционированием базовых геометрических профилей в виде прямоугольников.

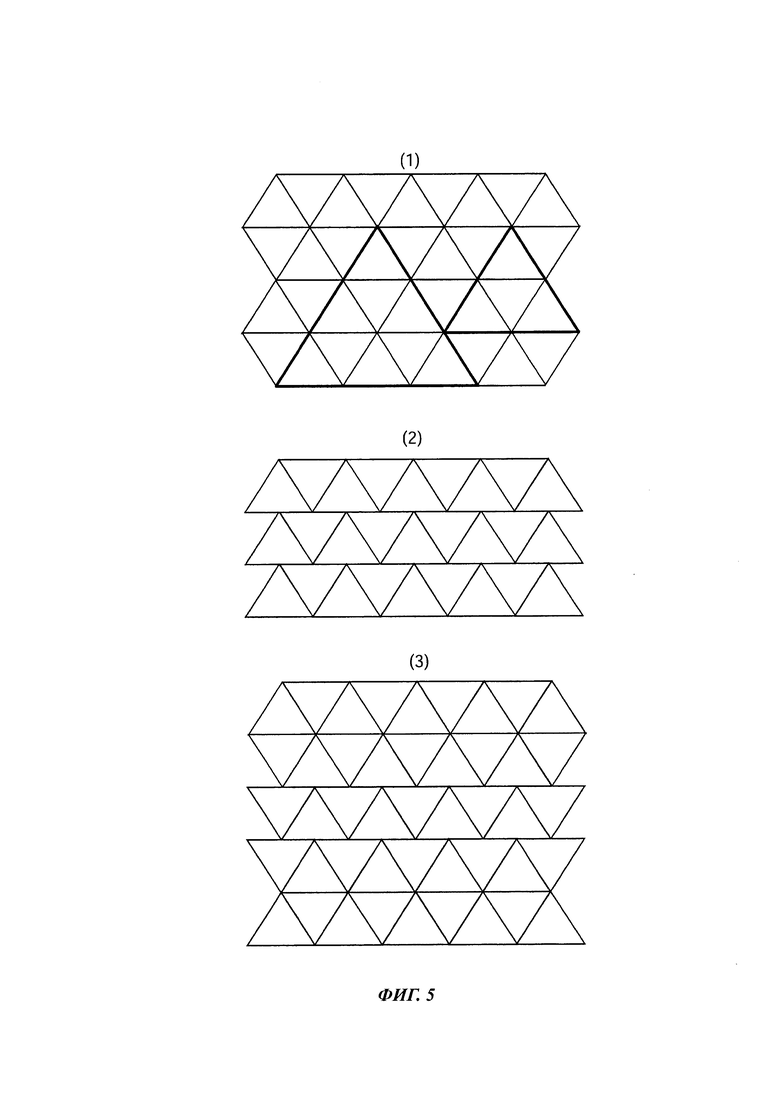

На фиг. 5(1)-5(3) представлены примеры треугольных форм, полученных совместным беззазорным позиционированием базовых геометрических профилей в виде треугольников.

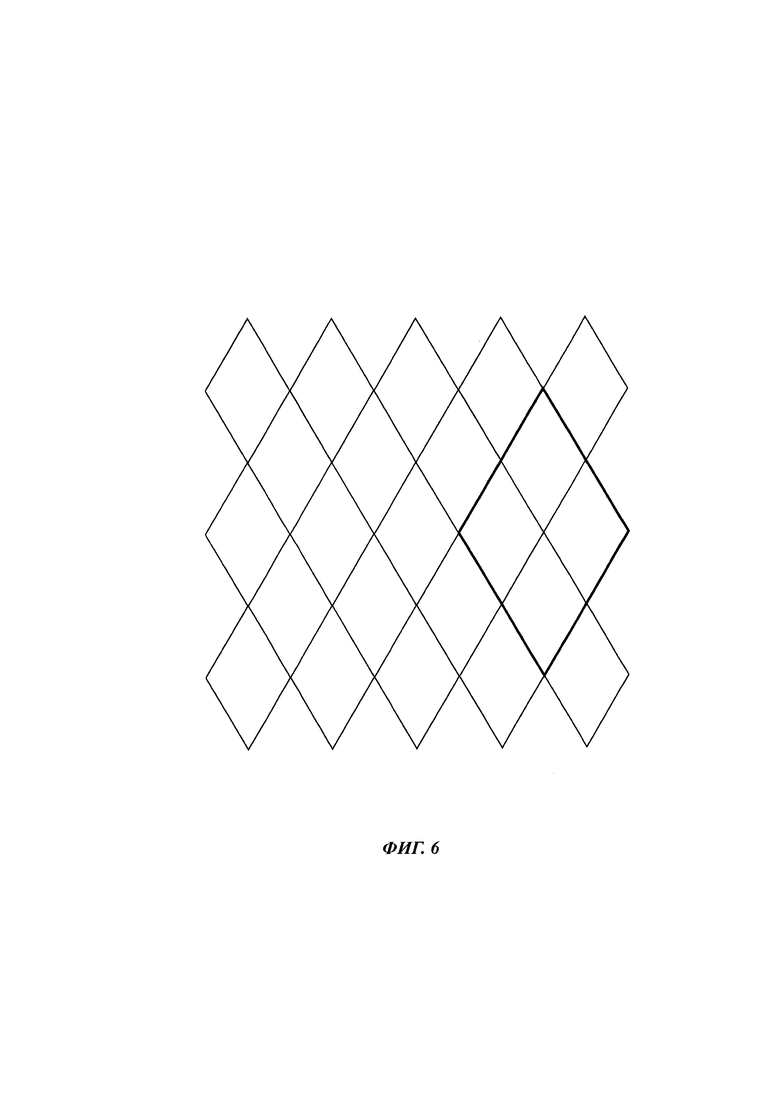

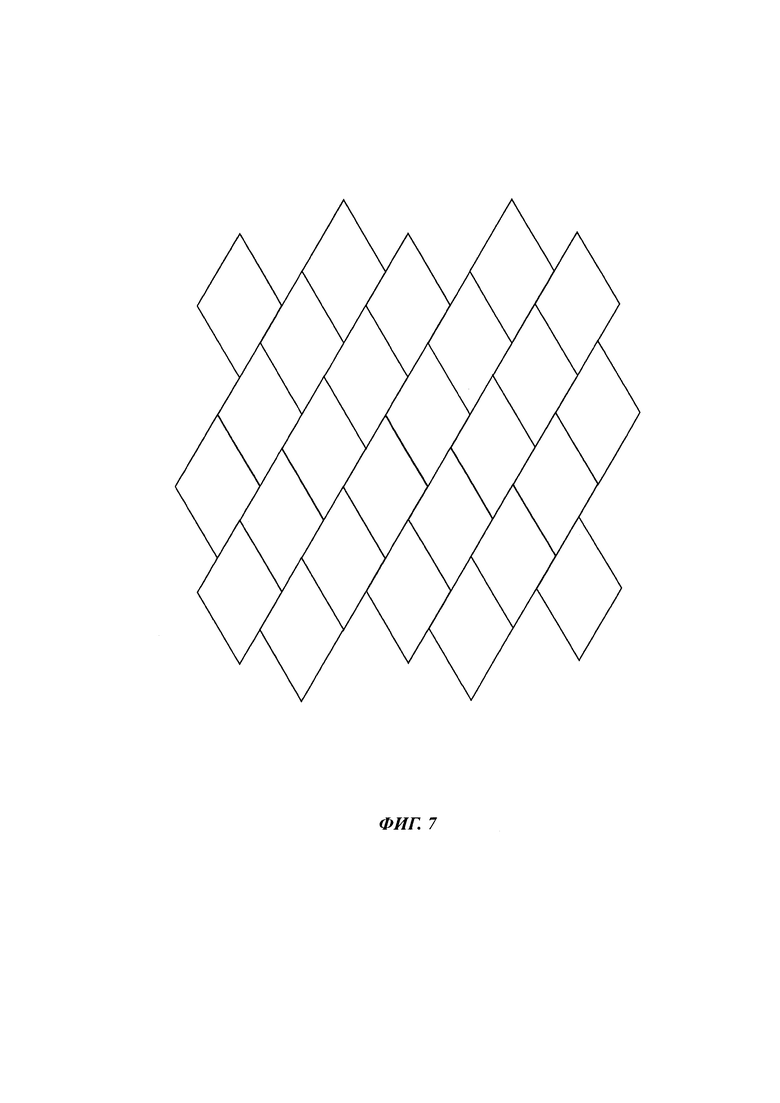

На фиг. 6 и фиг. 7 представлены примеры форм, полученных совместным беззазорным позиционированием базовых геометрических профилей в виде параллелограммов.

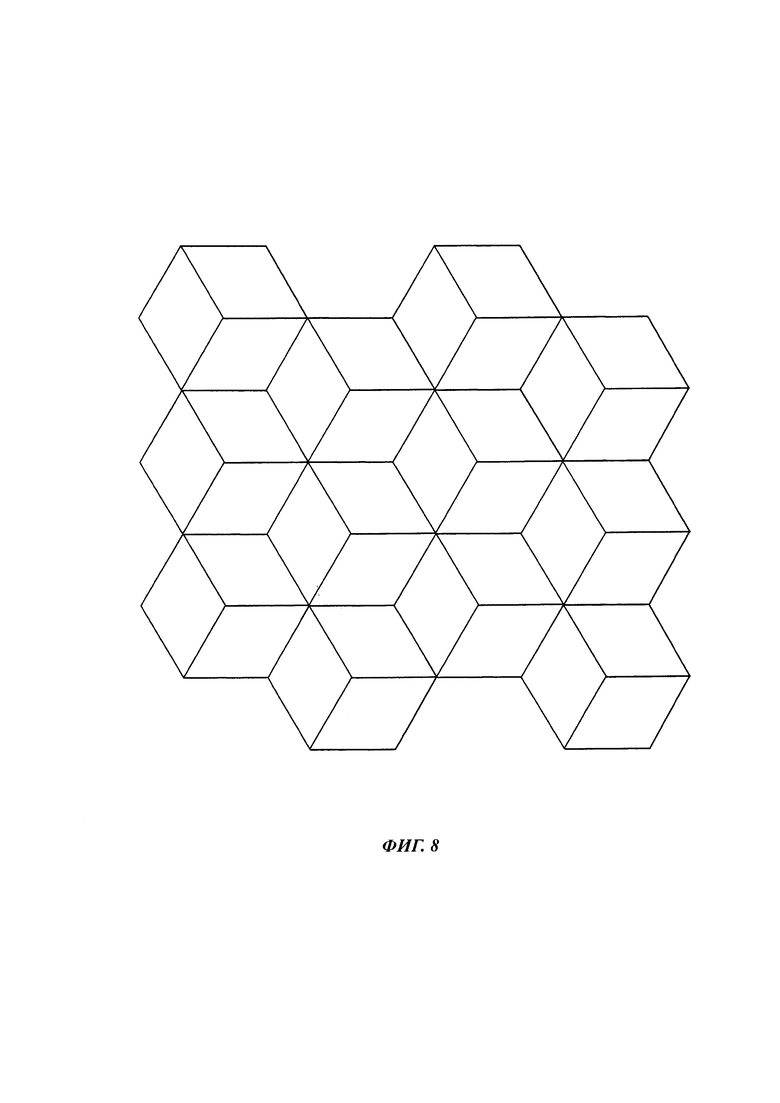

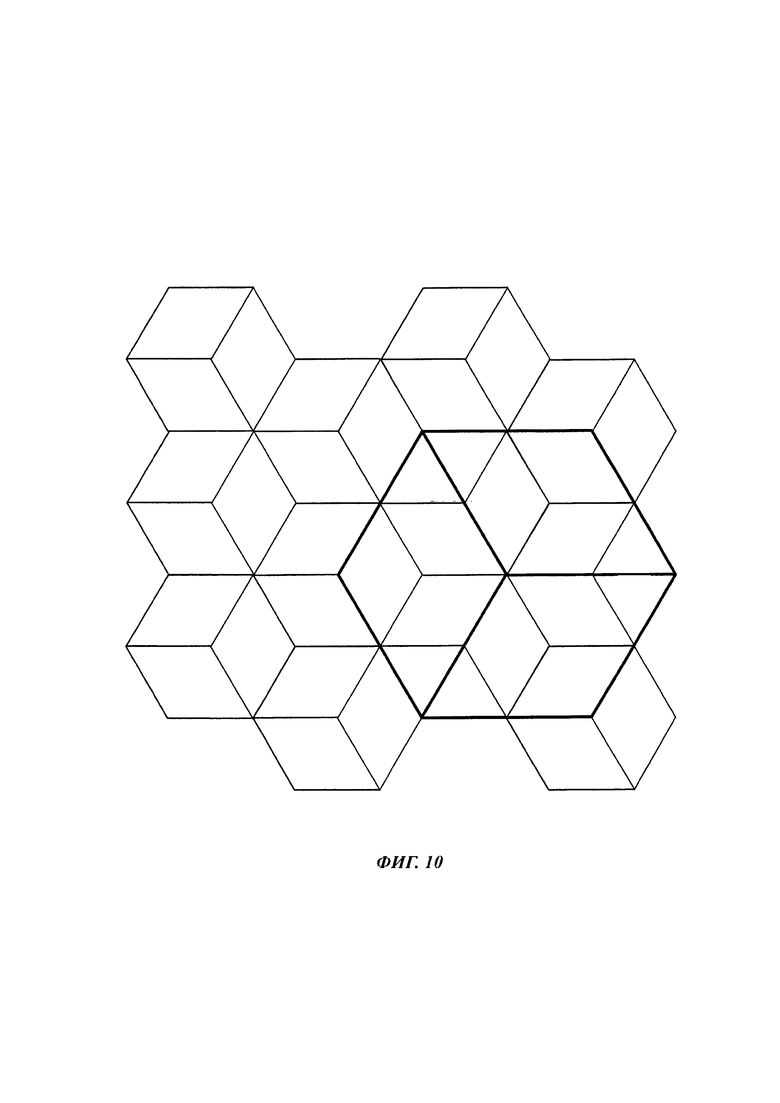

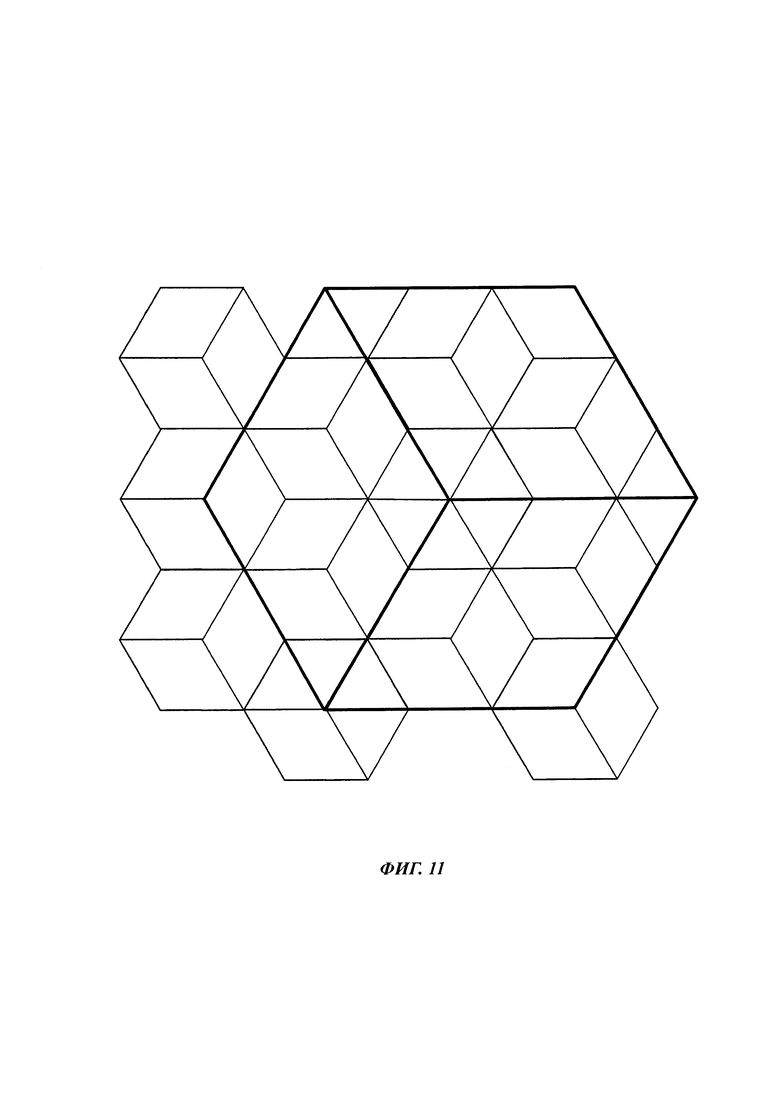

На фиг. 8 и 10 иллюстрируются примеры форм в виде перспективных изображений кубов, полученных совместным беззазорным позиционированием базовых геометрических профилей в виде параллелограммов.

На фиг. 9 представлены примеры шестиугольных форм, полученных совместным беззазорным позиционированием базовых геометрических профилей в виде шестиугольников.

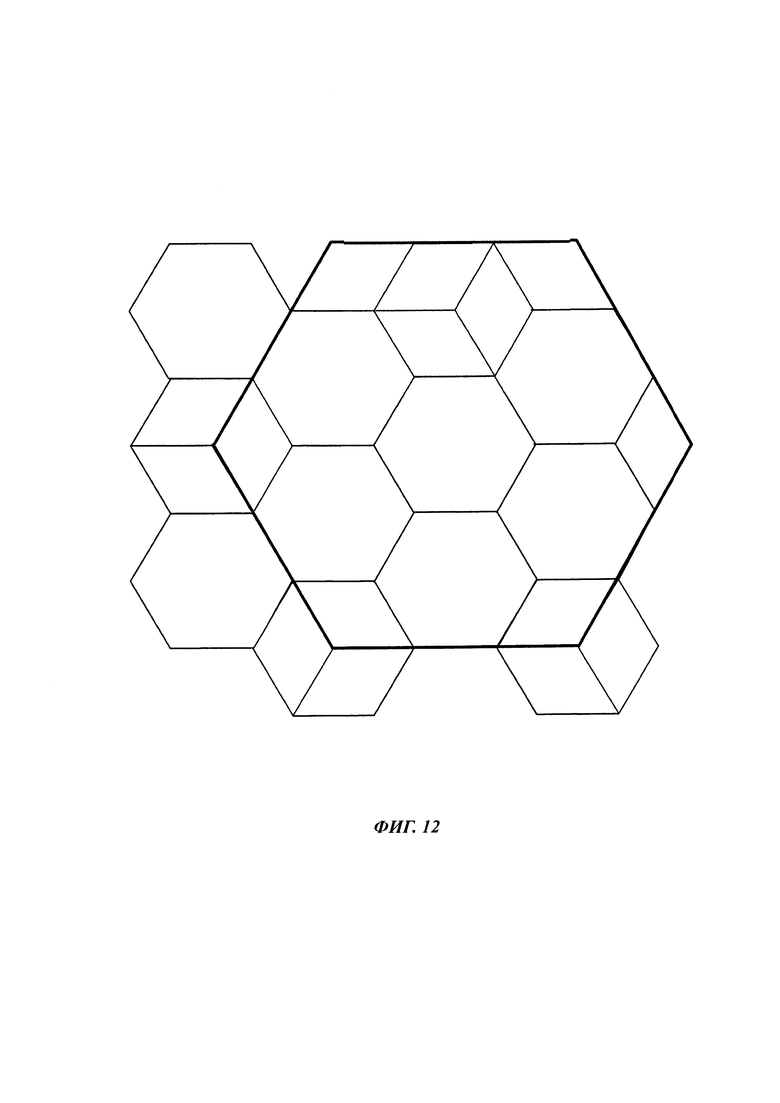

Формы, представленные на фиг. 10-26, получены совместным использованием диафрагм согласно фиг. 1 при их совместном беззазорном позиционировании.

На фиг. 10 и 11 иллюстрируются примеры форм в виде комбинации параллелограммов и треугольников, позиционированных так, чтобы получить крупное перспективное изображение куба, выделенное жирными линиями.

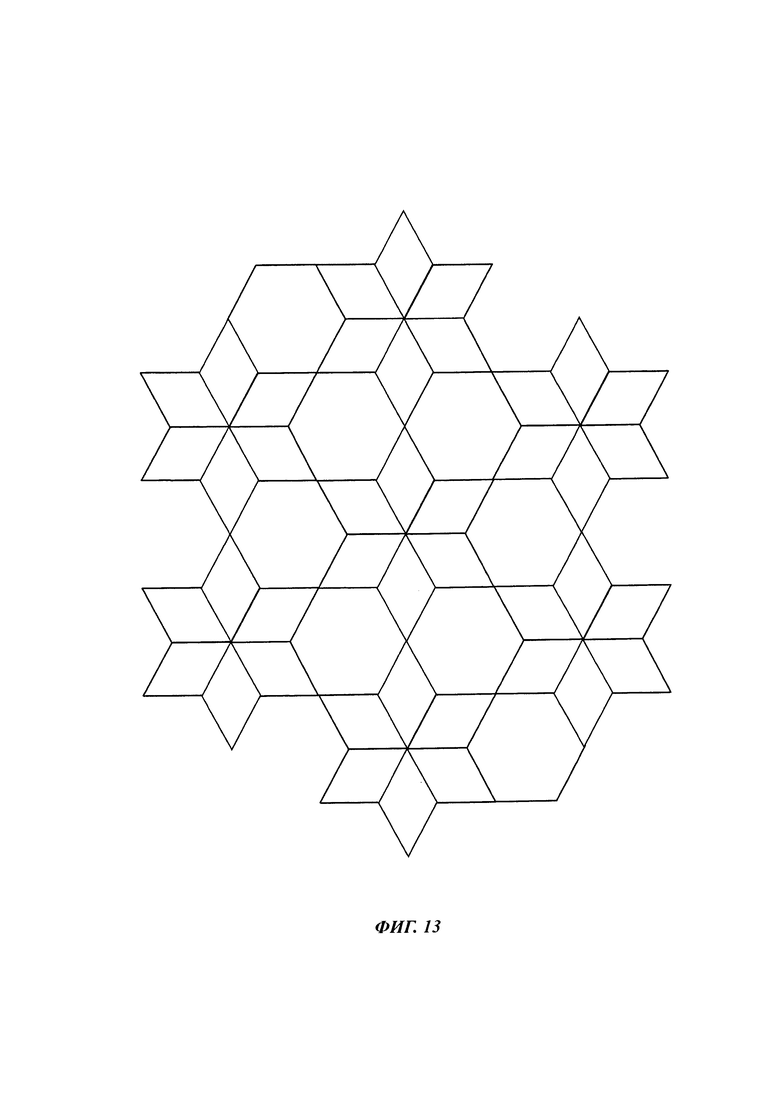

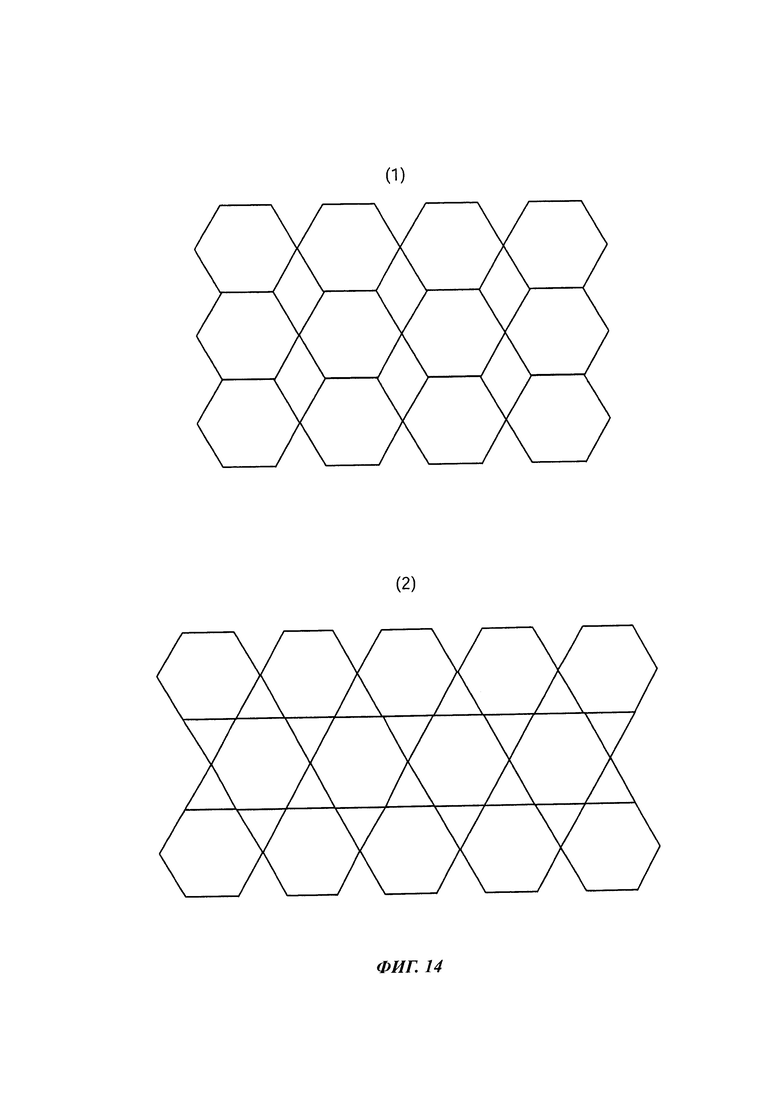

На фиг. 12, 13 и 14(1) иллюстрируются примеры комбинации форм в виде параллелограммов и шестиугольников, позиционированных так, чтобы получить крупные шестиугольные формы, выделенные жирными линиями.

Фиг. 14(2) иллюстрирует пример комбинации форм в виде шестиугольников и треугольников, позиционированных так, чтобы получить базовые шестиугольные и треугольные геометрические профили, следующие друг за другом.

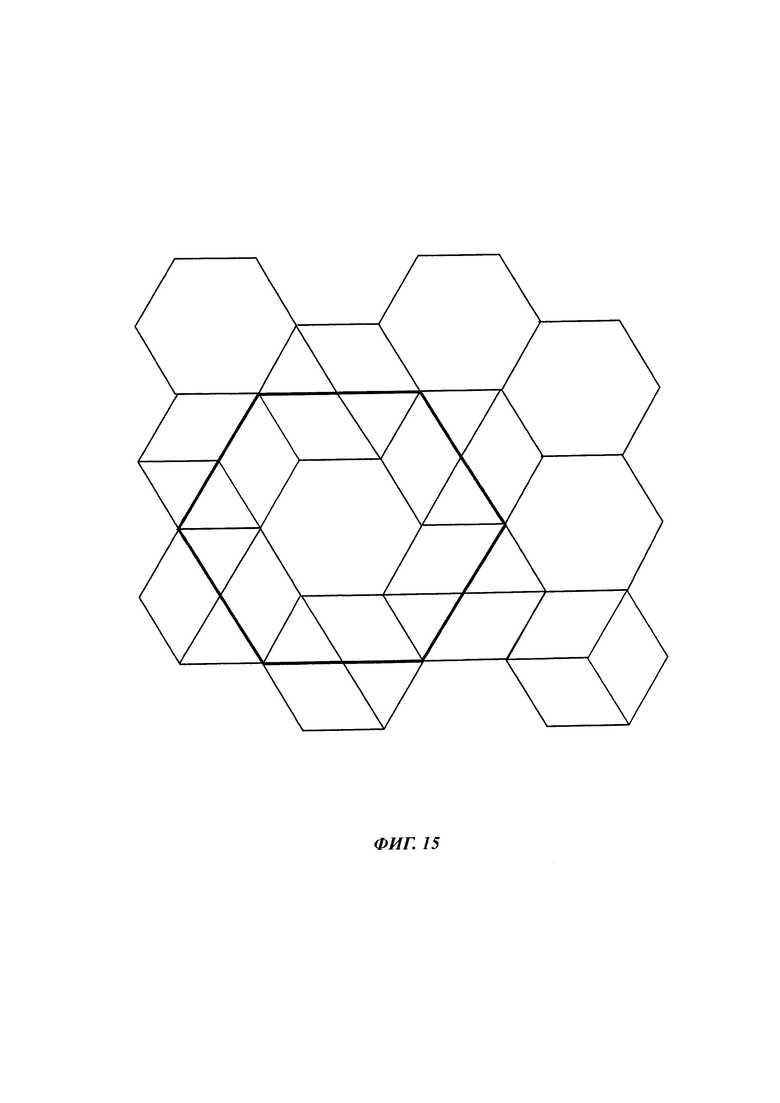

На фиг. 15 представлен пример комбинации форм в виде шестиугольников и треугольников, позиционированных так, чтобы получить паттерны из кубов и шестиугольников или крупную шестиугольную форму, выделенную жирными линиями

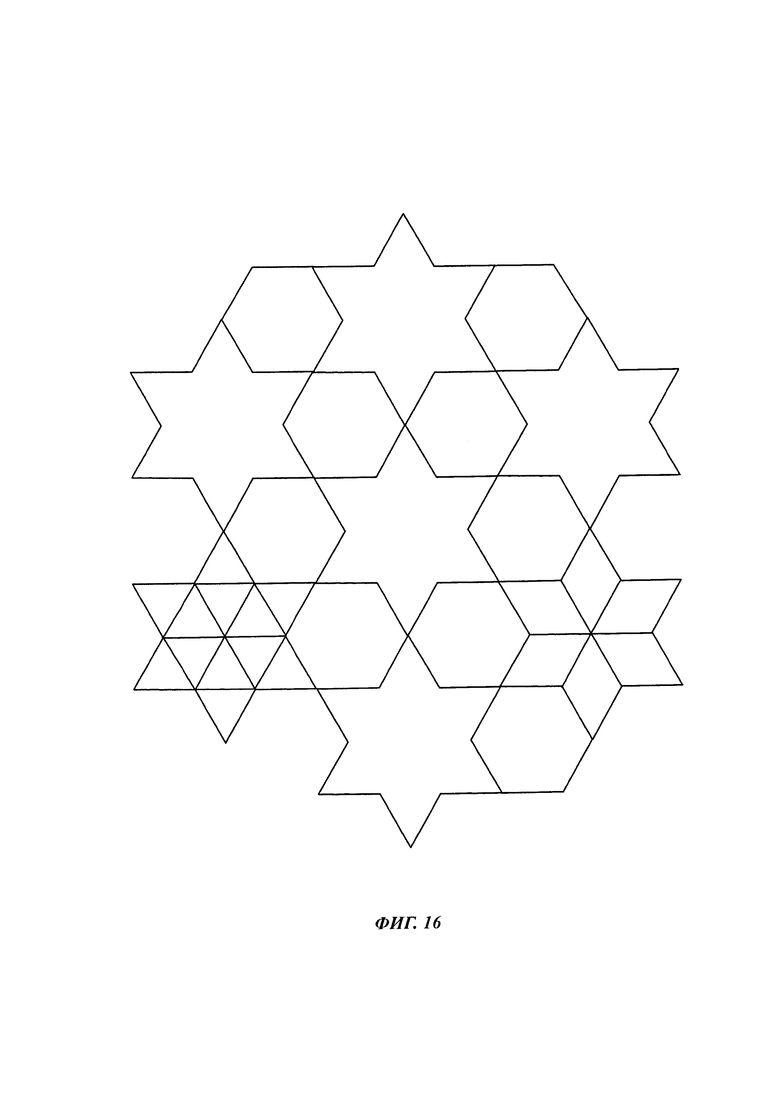

На фиг. 16 представлен пример комбинации форм в виде шестиугольников и шестиконечных звезд, полученной беззазорным позиционированием базовых геометрических профилей в виде шестиугольников и шестиконечных звезд, следующих друг за другом.

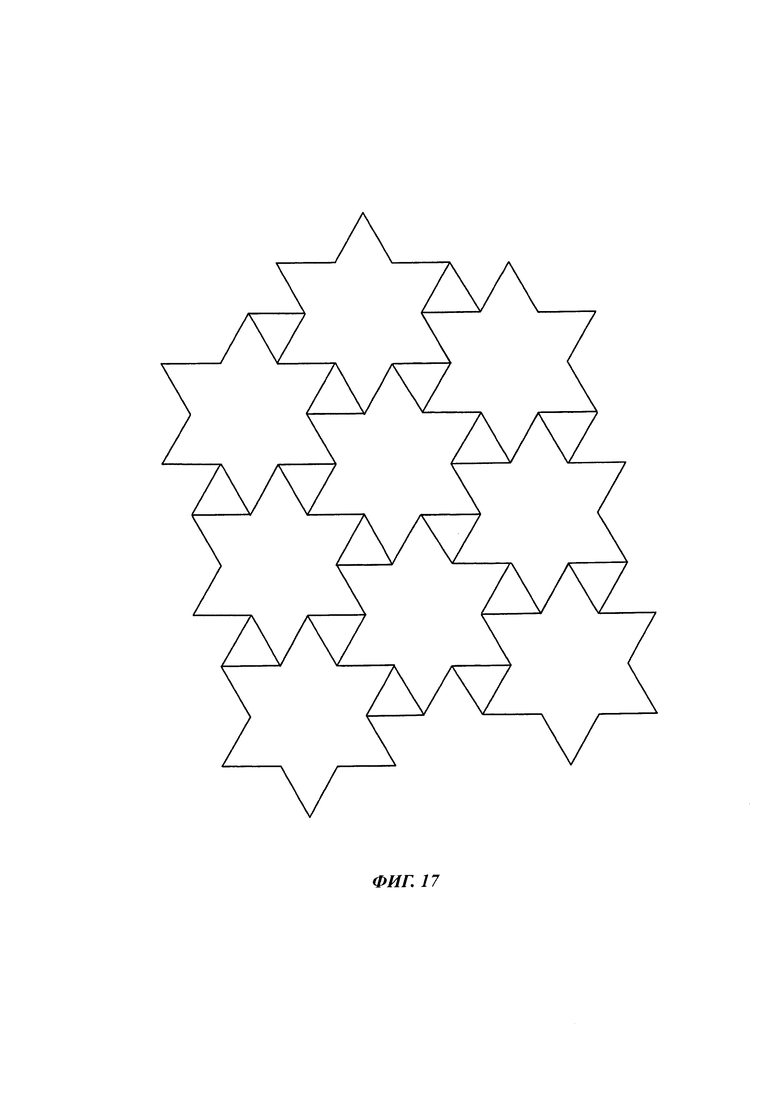

На фиг. 17 представлен пример комбинации форм в виде треугольников и шестиконечных звезд, полученной беззазорным позиционированием базовых геометрических профилей в виде треугольников и шестиконечных звезд, следующих друг за другом.

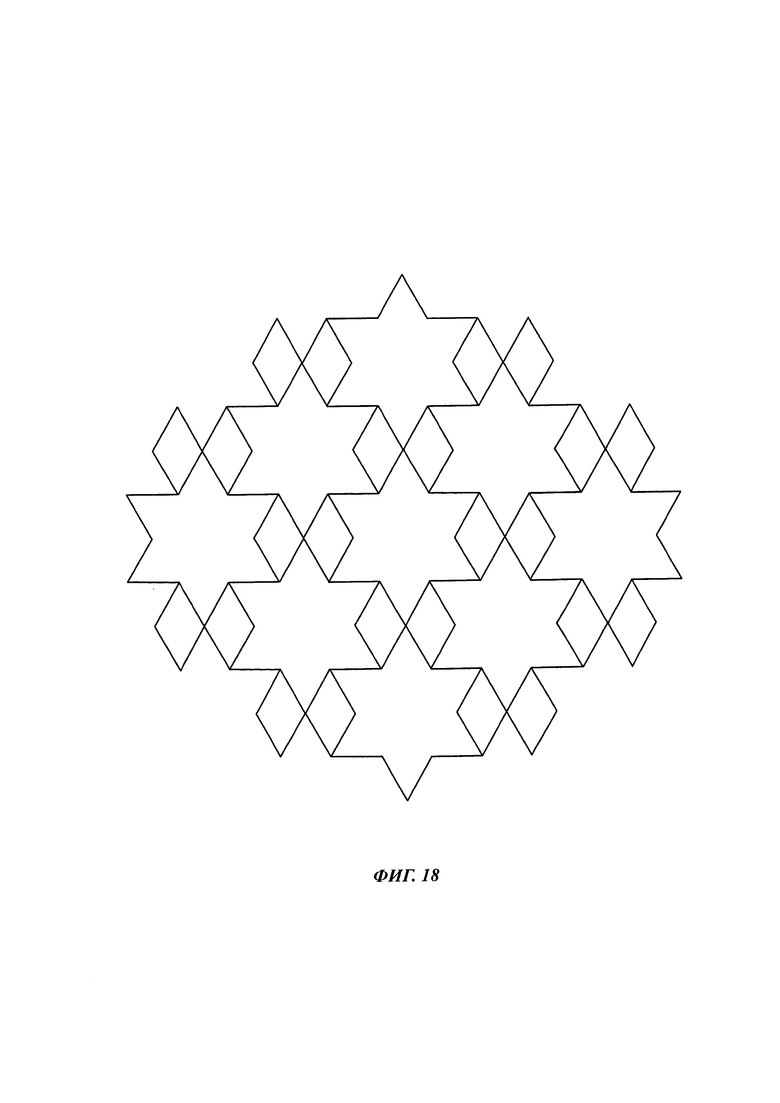

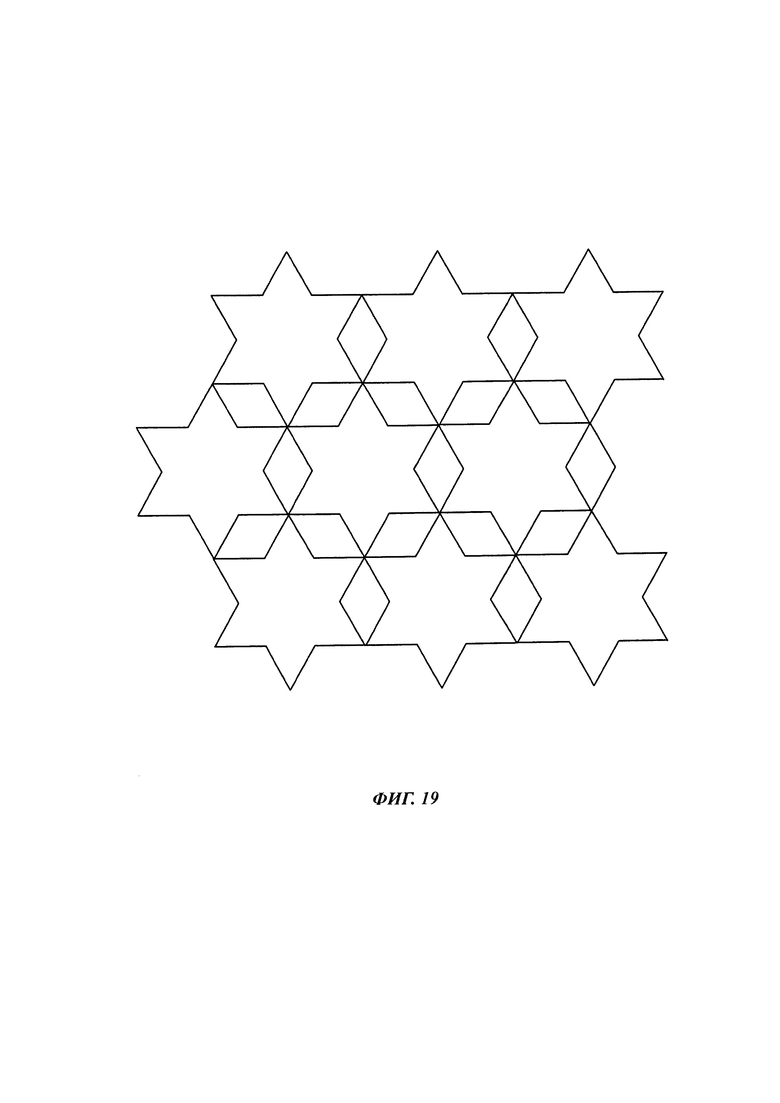

Фиг. 18 и 19 иллюстрируют примеры комбинаций форм в виде параллелограммов и шестиконечных звезд, полученных беззазорным позиционированием базовых геометрических профилей в виде параллелограммов и шестиконечных звезд, следующих друг за другом.

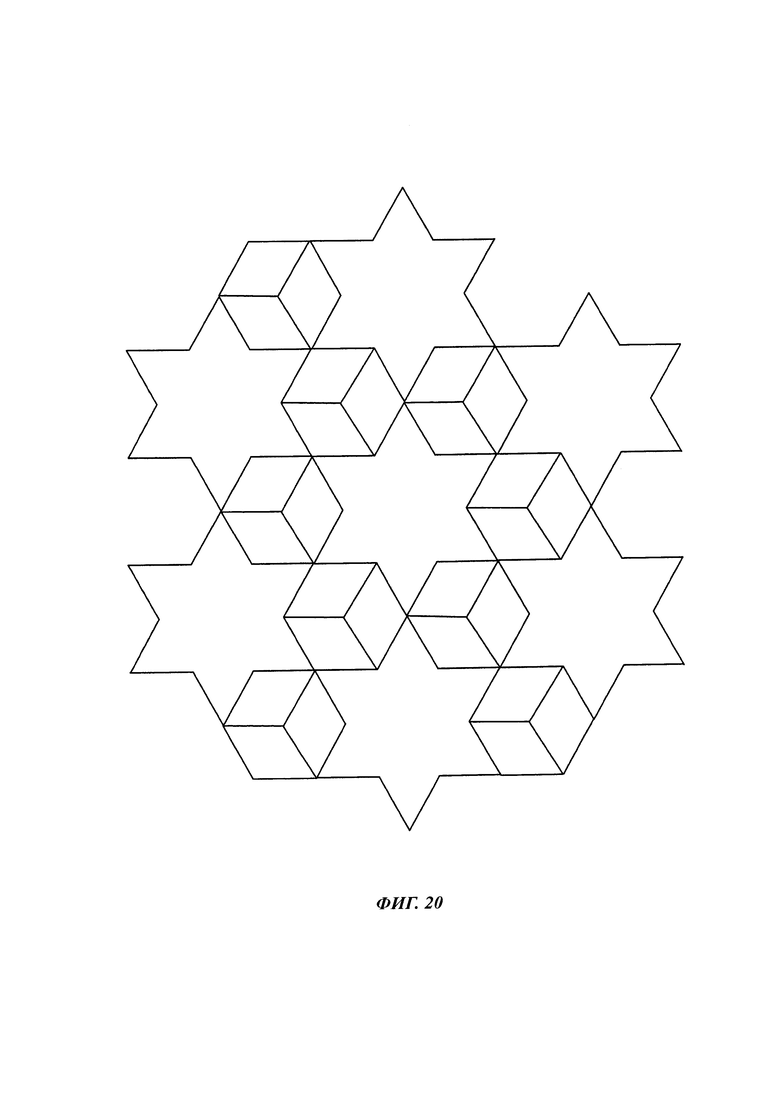

На фиг. 20 представлен пример комбинации форм в виде кубов и шестиконечных звезд, полученной беззазорным позиционированием базовых геометрических профилей в виде кубов и шестиконечных звезд, следующих друг за другом.

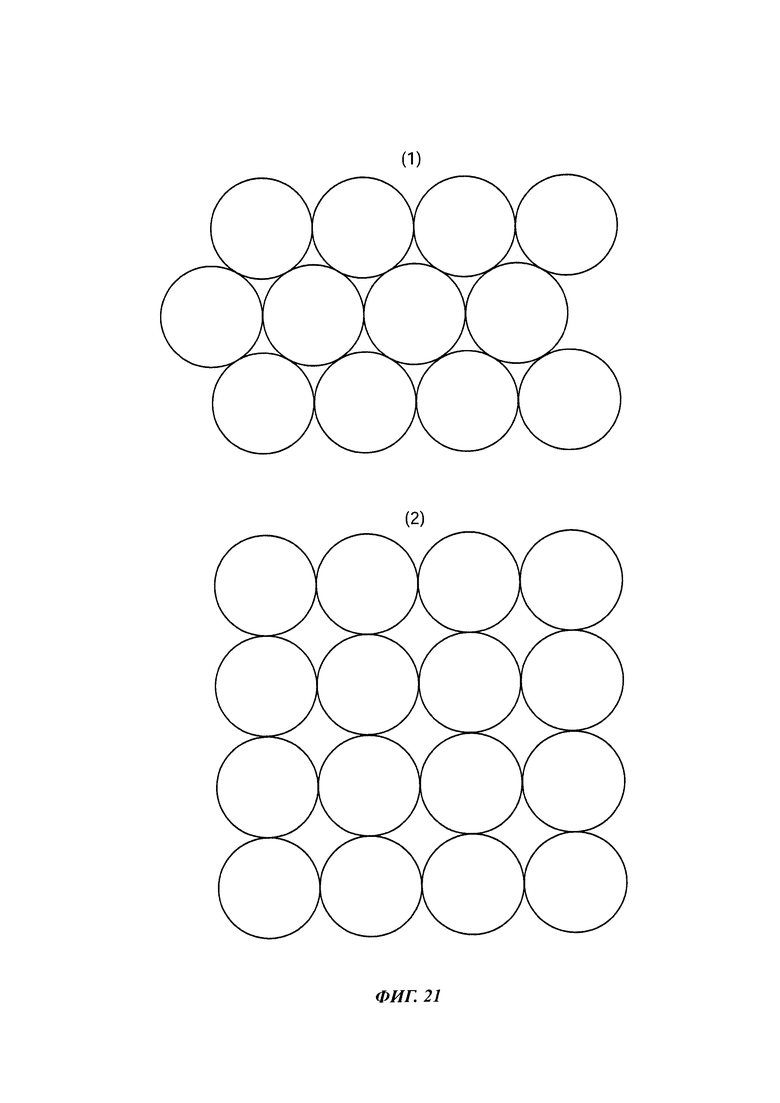

На фиг. 21(1) представлен пример комбинации форм в виде кругов и форм по фиг. 7(c), полученной беззазорным позиционированием соответствующих базовых геометрических профилей, следующих друг за другом, а на фиг. 21(2) представлен пример комбинации форм в виде кругов и форм по фиг. (7b), полученной беззазорным позиционированием соответствующих базовых геометрических профилей, следующих друг за другом.

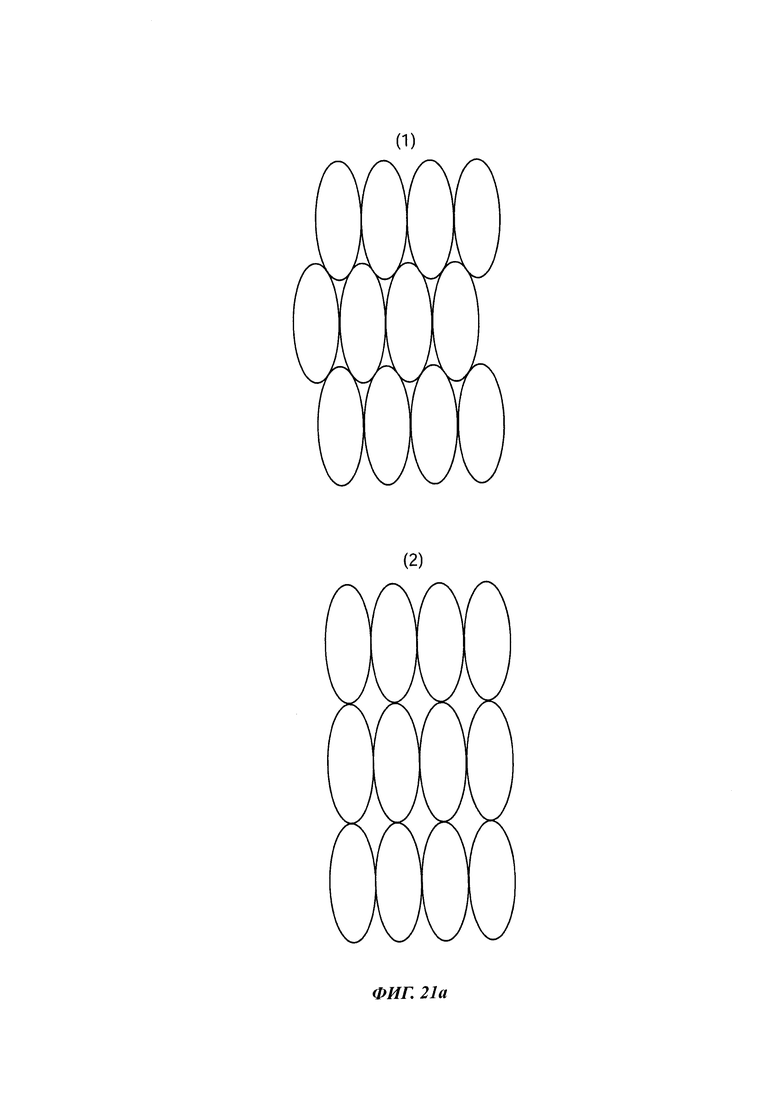

На фиг. 21а(1) представлен пример комбинации форм в виде эллипсов и форм по фиг. 7(c), полученной беззазорным позиционированием соответствующих базовых геометрических профилей, следующих друг за другом.

На фиг. 21а(2) представлен пример комбинации форм в виде эллипсов и форм по фиг. (7b), полученной беззазорным позиционированием соответствующих базовых геометрических профилей, следующих друг за другом.

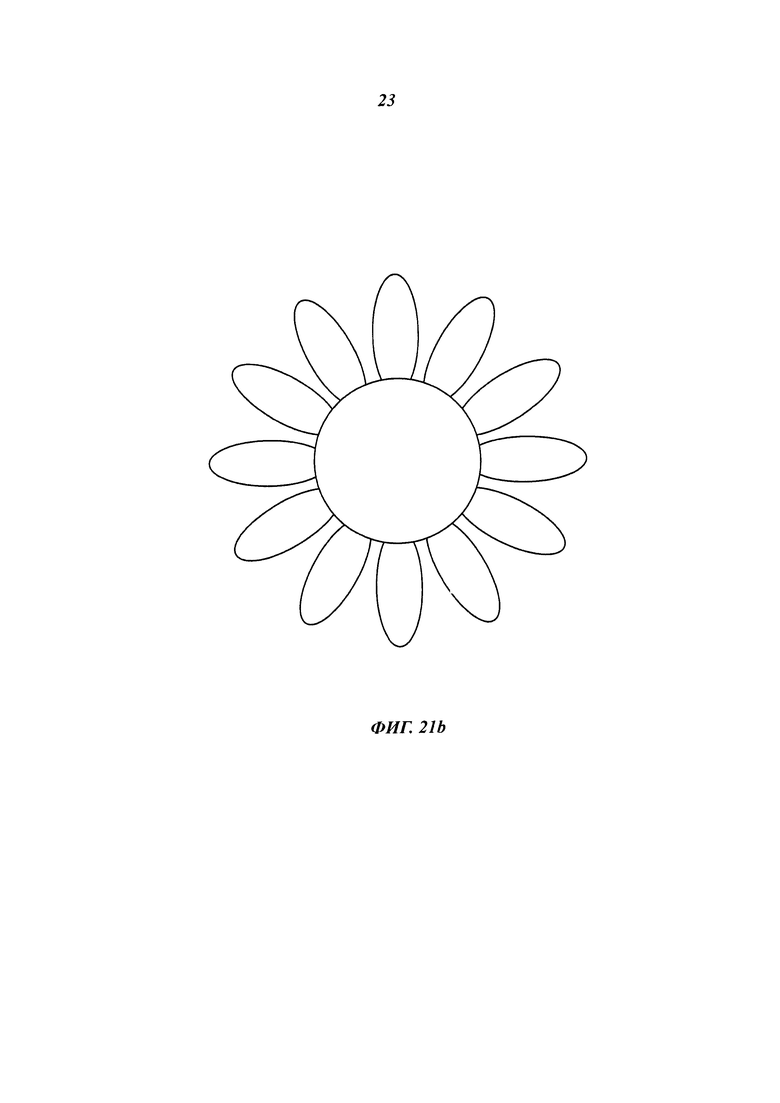

На фиг. 21b представлен пример формы, состоящей из эллипсов и круга (и соответствующей схематичному изображению цветка), полученной беззазорным позиционированием соответствующих базовых геометрических профилей в виде круга и эллипсов, следующих друг за другом.

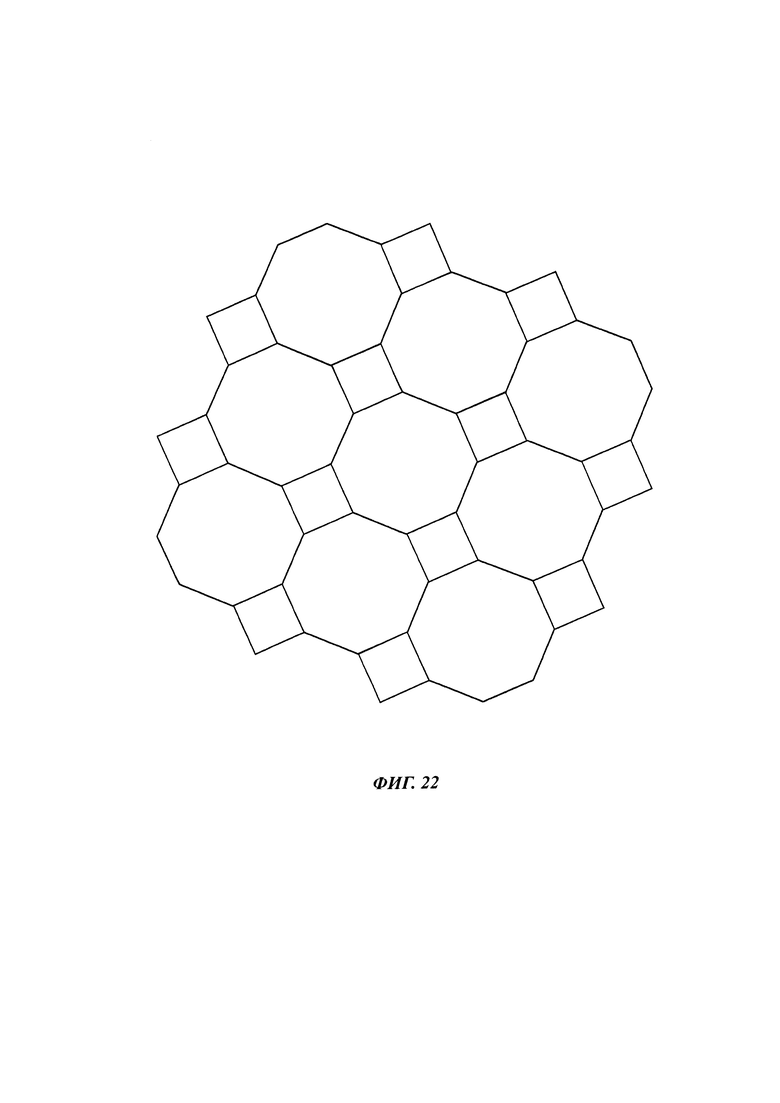

Фиг. 22 иллюстрирует пример комбинации форм в виде восьмиугольников и квадратов, полученной беззазорным позиционированием соответствующих базовых геометрических профилей, следующих друг за другом.

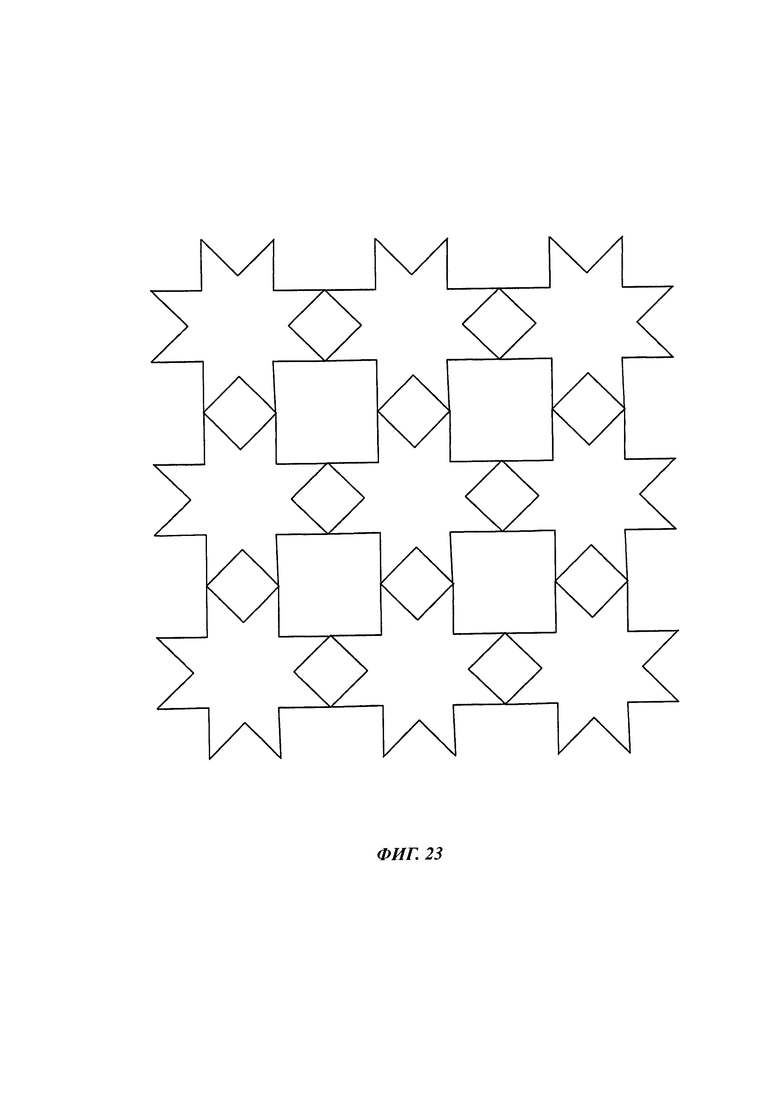

На фиг. 23 представлен пример комбинации форм в виде восьмиконечных звезд и квадратов, полученной беззазорным позиционированием соответствующих базовых геометрических профилей, следующих друг за другом.

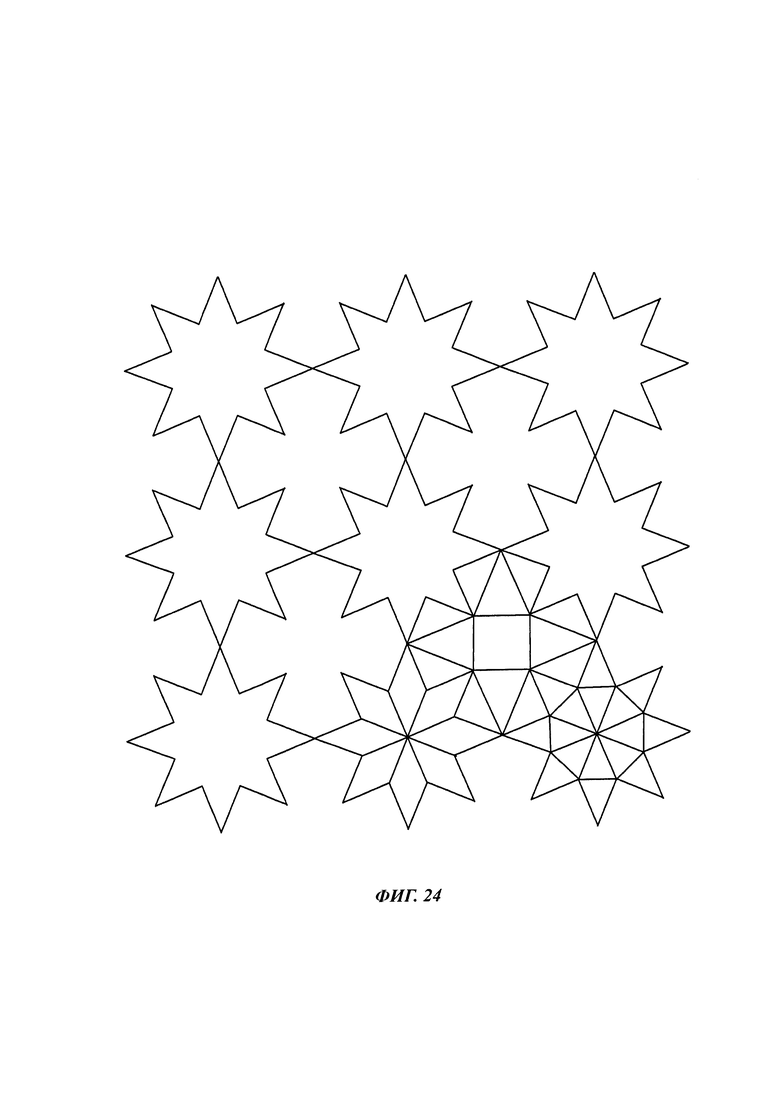

На фиг. 24 представлен пример комбинации форм в виде восьмиконечных конфигураций в виде клеверного листа, полученной беззазорным позиционированием соответствующих базовых геометрических профилей, следующих друг за другом.

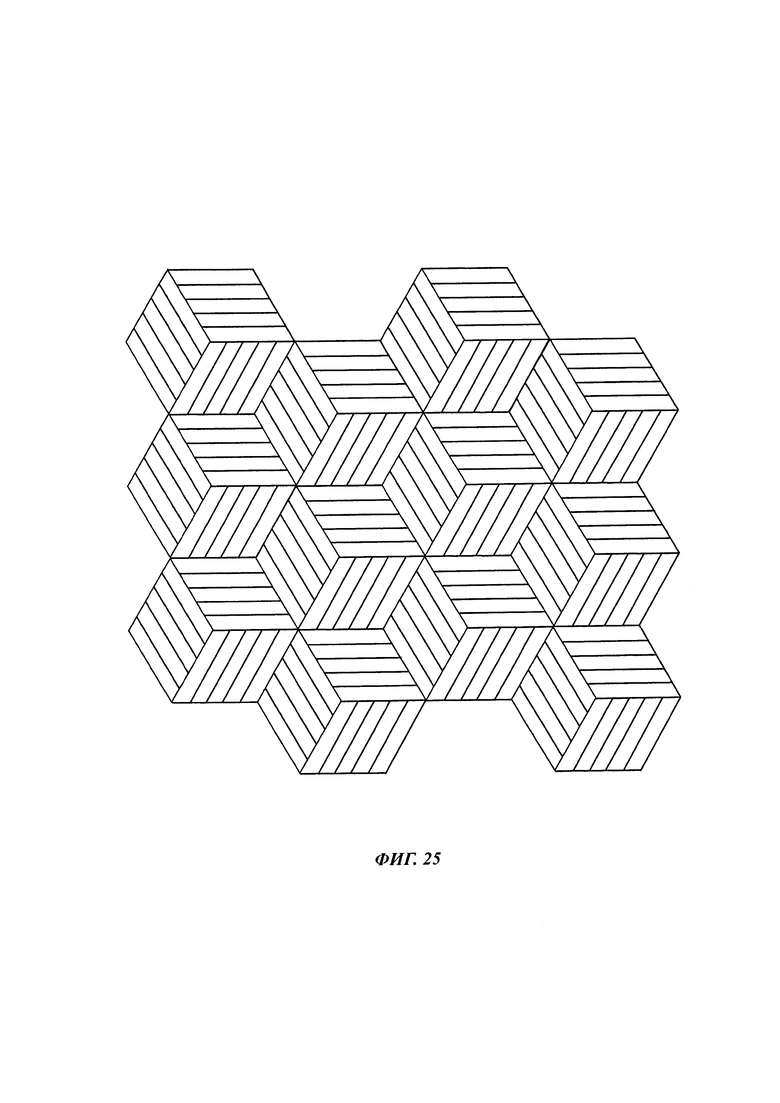

На фиг. 25 представлен пример трехмерных изображений кубов, состоящих из параллелограммов, следующих друг за другом в трех различных ориентациях. Такие паттерны могут, например, являться дифракционными решетками с одинаковыми постоянными решетки и со штрихами в форме канавок или выступов.

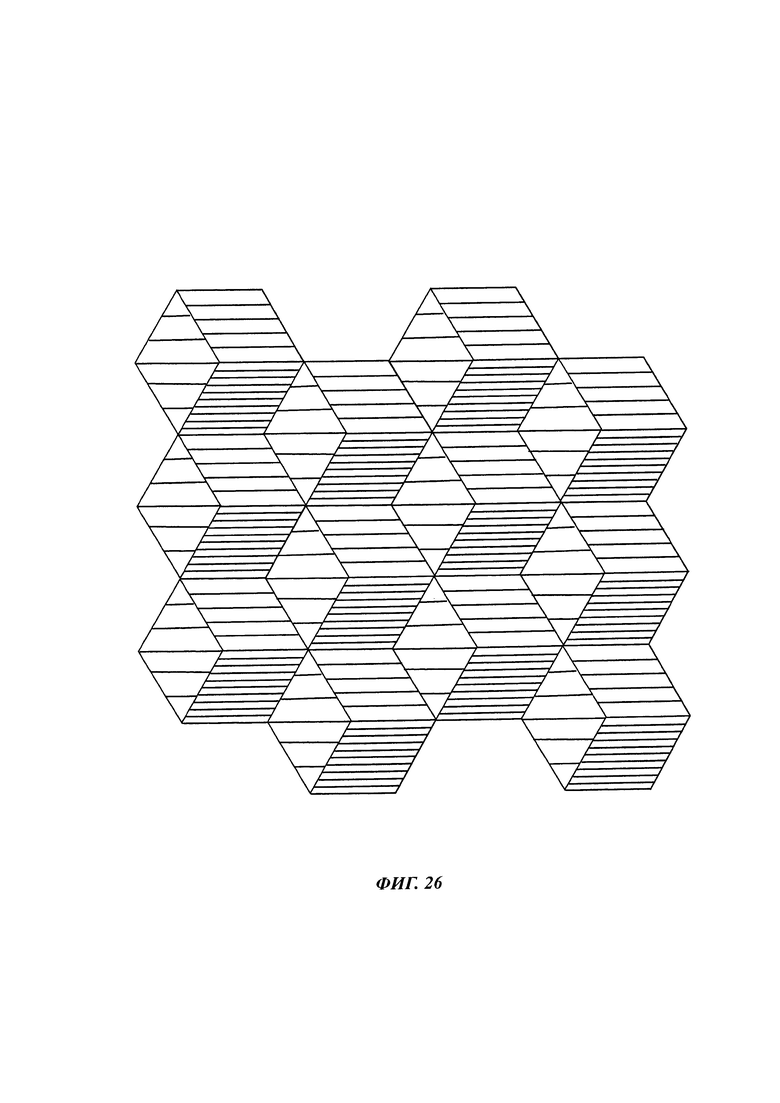

На фиг. 26 представлен пример паттерна в виде трехмерных изображений кубов, полученного позиционированием базовых геометрических профилей в виде параллелограммов трех типов, которые имеют различные ориентации, снабжены ленточными паттернами и следуют друг за другом. Ленты, имеющие одинаковую ориентацию, могут, например, являться дифракционными решетками с различными постоянными решетки и со штрихами в форме канавок или выступов.

Далее будут рассмотрены геометрии масок.

Геометрии масок задают профили интенсивности лазерного излучения, позволяющие сформировать отражательные дифракционные решетки на поверхностях твердых материалов. Маски предпочтительно позиционируют в однородную зону лазерного пучка с помощью системы проецирования масок.

Более темные участки на фиг. 27-49 иллюстрируют области масок, непрозрачные для лазерного излучения. Другими словами, участки, соответствующие этим областям, проецируемым в уменьшенном масштабе системой проецирования масок, не будут удалены посредством лазерной абляции, так что на поверхности подложки (поверхности твердого материала) останутся базовые участки решеток. Соответственно белые (светлые) области соответствуют прозрачным частям поверхности маски, т.е. участки, соответствующие этим областям, проецируемым в уменьшенном масштабе системой проецирования масок, будут удалены посредством лазерной абляции, так что на поверхности подложки (поверхности твердого материала) будут образованы углубления (канавки).

Различные базовые геометрии для дифракционных решеток, которые могут быть реализованы по технологии проецирования масок, т.е. посредством лазерной абляции, проиллюстрированы фиг. 27-49.

Фиг. 27 и 29 иллюстрируют примеры параллельных структур в виде базовых участков и канавок с одинаковой ориентацией.

На фиг. 28 представлен пример прерывистых параллельных структур в виде базовых участков и канавок.

На фиг. 30 представлены, как пример, структуры в виде базовых участков и канавок, развернутые на определенный угол относительно смежной структуры.

На фиг. 31-33 представлены, как пример, параллельные структуры в виде базовых участков и канавок, которые наложены одна на другую под различными углами. Подобные двойные структуры могут быть получены посредством последовательных облучений.

Фиг. 34 и 35 иллюстрируют примеры структур с квадратными выступами.

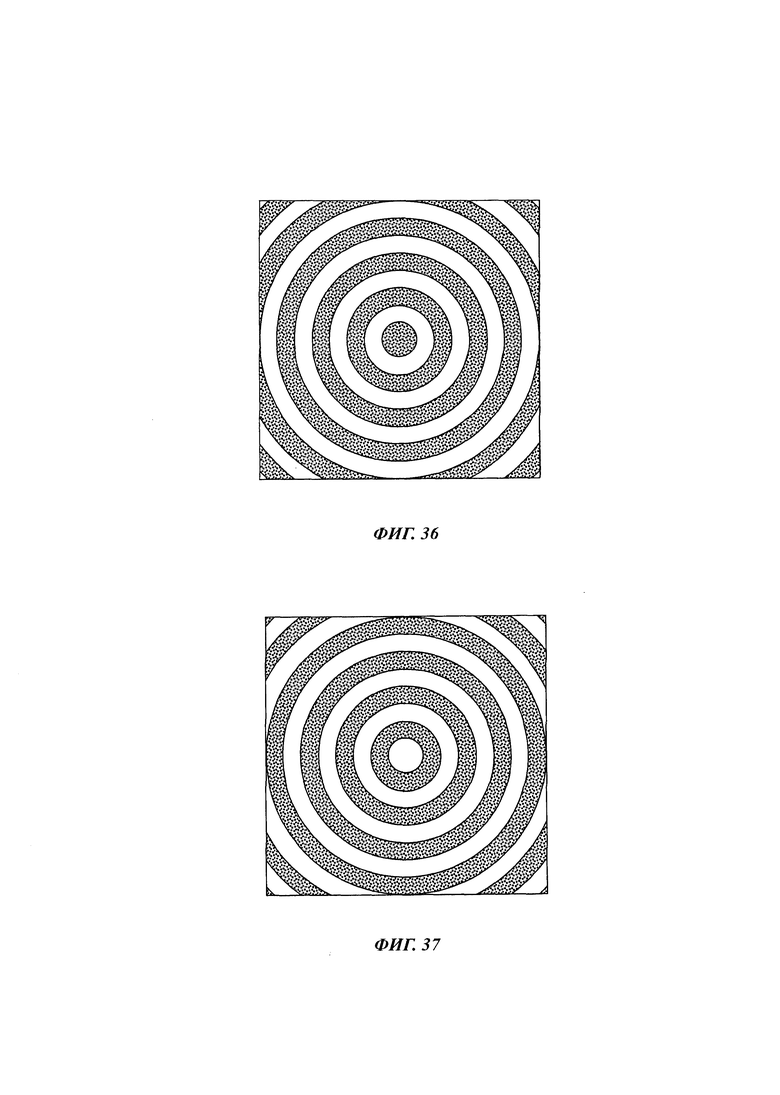

На фиг. 36 и 37 представлены, как примеры, кольцевые структуры в виде базовых участков и канавок, которые способны дифрагировать падающее рассеянное излучение в любом азимутальном направлении с формированием, в соответствии с теоремой Бабине, одинаковых дифракционных изображений.

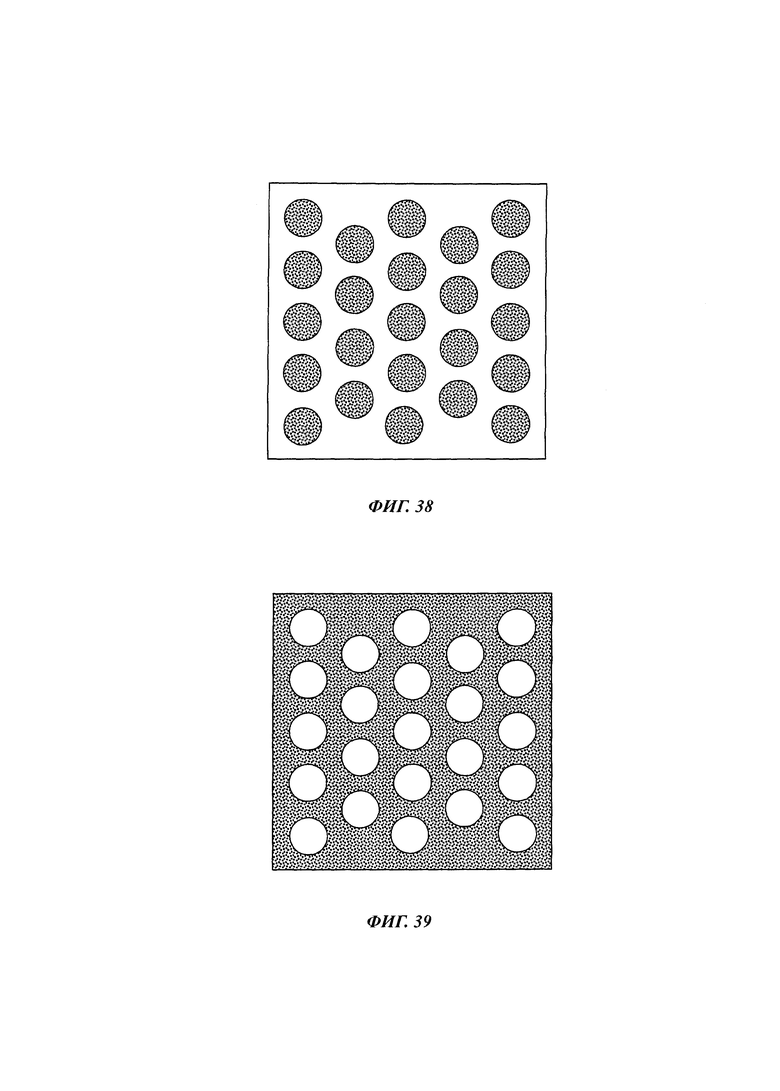

На фиг. 38 и 39 представлены, как примеры, структуры в виде цилиндрических выступов или вырезов, которые способны дифрагировать падающее излучение в любом азимутальном направлении с формированием, в соответствии с теоремой Бабине, одинаковых дифракционных изображений.

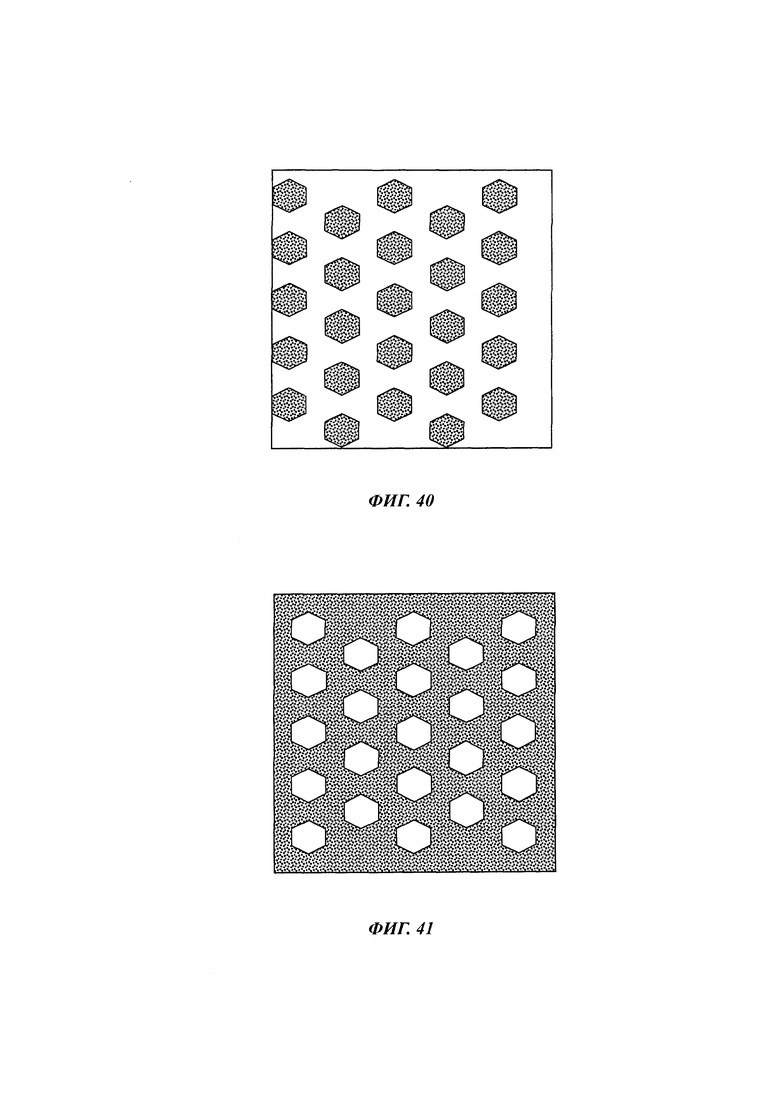

На фиг. 40 и 41 представлены, как примеры, структуры в виде шестигранных выступов или вырезов, которые способны дифрагировать падающее рассеянное излучение в 6 азимутальных направлениях, отстоящих одно от другого на 60° с формированием, в соответствии с теоремой Бабине, одинаковых дифракционных изображений.

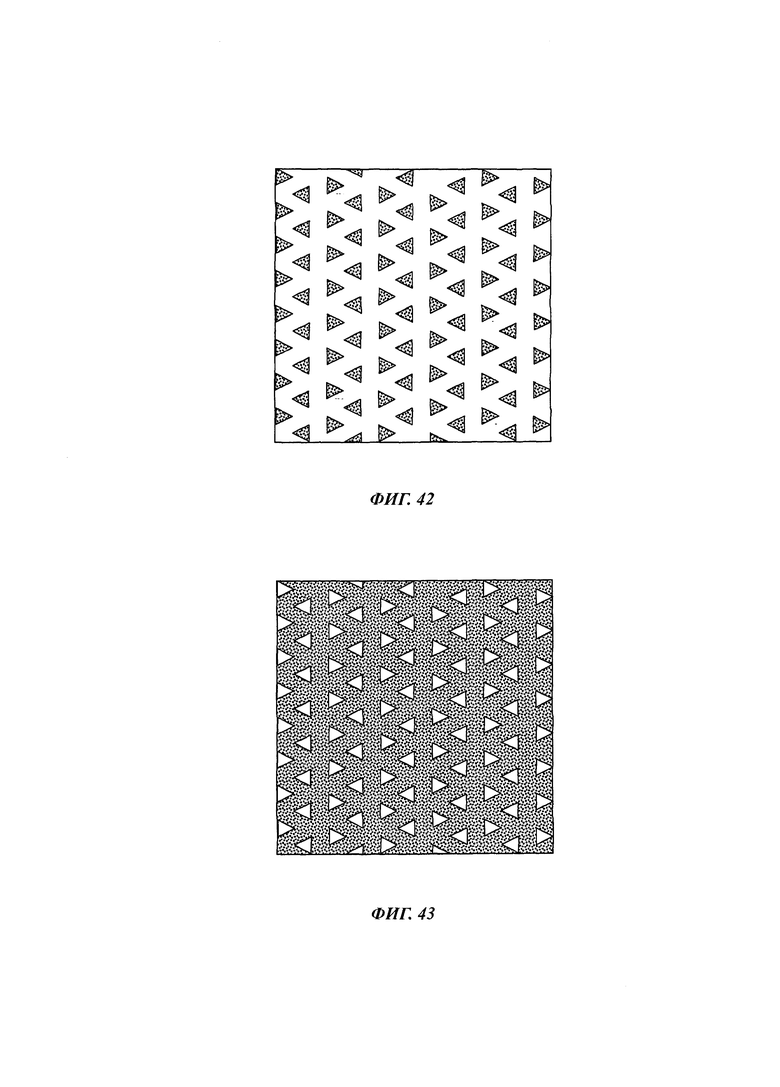

На фиг. 42-45 представлены, как примеры, структуры в виде треугольных выступов или вырезов, которые способны дифрагировать падающее рассеянное излучение в 3 азимутальных направлениях, отстоящих одно от другого на 120°, причем решетки на фиг. 42 и 43, как и решетки на фиг. 44 и 45, формируют, в соответствии с теоремой Бабине, одинаковые дифракционные изображения.

На фиг. 46-49 представлены, как примеры, структуры в виде выступов или канавок с сечением в форме параллелограммов, которые способны дифрагировать падающее рассеянное излучение в 6 азимутальных направлениях, отстоящих одно от другого на 60°, причем решетки на фиг. 46 и 47, как и решетки на фиг. 48 и 49, формируют, в соответствии с теоремой Бабине, одинаковые дифракционные изображения

Проиллюстрированные примеры не являются исчерпывающими в отношении изображений, паттернов и решеток, которые могут быть образованы на платформе выпуклого тиснильного элемента, а затем перенесены, тиснением, на фольгу и/или внутреннюю прокладку.

Для формирования оттиска выступающие (или находящиеся на базовом уровне) дифракционные структуры в виде решеток, которые получены с помощью масок с геометрией согласно фиг. 29-34, 36, 38, 40, 42, 44, 46 и 48, более эффективны, чем соответствующие дополнительные по отношению к ним структуры, соответствующие канавкам. Эти дополнительные структуры будут иметь меньшие глубины, чем выступающие структуры, и при том же усилии тиснения соответствующая им интенсивность дифракции будет более низкой. Если структуры обоих типов находятся рядом, они будут различаться по контрасту, причем выступающие структуры будут восприниматься как более яркие.

Геометрии масок согласно фиг. 27-33 и согласно фиг. 36 и 37 могут быть также изготовлены как решетки с блеском, т.е. как маски с множеством треугольников или в виде лент с заданной зависимостью градиента пропускания в пределах двух различных значений ширины лент. Для реализации решеток в виде кольцевых структур согласно фиг. 36 и 37 в случае использования маски из множества треугольников маску решетки с блеском необходимо дискретно поворачивать на заданный угол б. В результате количество прозрачных треугольных участков на каждом круге, т.е. угловое расстояние между ними на данном круге необходимо задавать как функцию от радиуса таким образом, чтобы обеспечить во время структурирования одинаковое локальное количество лазерных импульсов независимо от радиуса и канавок решетки. В этом случае для получаемых микроструктур диаметр канавок будет независимым от радиуса. Для масок с круглыми лентами, имеющими различную прозрачность, при двух различных значениях ширины лент имеется возможность реализовать круглые решетки с блеском без заданного разворота маски. Однако при этом прозрачность должна уменьшаться также в направлении внутрь, вместе с уменьшением радиуса канавок решетки, чтобы глубина структур решетки с блеском была независимой от радиуса канавок решетки.

Размеры структур маски, например периоды решетки для структур в виде канавок, влияют на угол наблюдения, при котором могут быть видны определенные порядки дифракции для индивидуальных длин волн белого света (освещающего решетки). Например, чтобы сделать три поверхности в форме параллелограмма, образующие изображение куба, наблюдаемыми как имеющие различные цвета при том же угле и том же направлении наблюдения, а также при одинаковой ориентации структур, образующих дифрагирующие решетки, например канавок и базовых участков, необходимо рассчитать период структур для угла (углов) наблюдения и желательных цветов (например красного, зеленого, синего) для соответствующей видимой поверхности куба и задать соответствующие рассчитанные параметры в процессе структурирования. В результате три параллелограмма, образующие изображение куба, при одном и том же угле наблюдения будут восприниматься имеющими различные цвета и одинаковую интенсивность.

При освещении всей структурированной поверхности белым светом цвета и интенсивности паттернов/форм, которые можно будет видеть при определенном направлении наблюдения и определенном угле наблюдения, задаются ориентациями и периодами структур дифрагирующих масок, сформированных в поверхностях, образованных простыми или сложными, т.е. составными, формами базовых областей дифракции. Как следствие, имеется возможность сгенерировать множество цветных паттернов, а также цветных изображений. При наклоне или вращении структурированной поверхности в целом будут иметь место различные соответствующие изменения цвета и интенсивности цветных паттернов и цветных изображений (причем эти изменения также могут быть, до некоторой степени, заданы). Таким образом, становится возможным, используя описанным образом линейные или круглые конфигурации из множества последовательно движущихся мотивов, сделать движение этих мотивов наблюдаемым при наклоне или вращении структурированной поверхности как целого.

5. Типы внутренних прокладок, пригодных для тиснения согласно изобретению Чтобы получить желательный результат согласно изобретению, необходимо тщательно подбирать фольги или внутренние прокладки. Желательный результат может быть описан, как получение в фольгах или внутренних прокладках микротиснений, которые обеспечивают при их освещении нормальным дневным светом хорошие контраст и яркость.

Данная задача была решена для следующих релевантных типов внутренних прокладок:

• тонких металлических фолы, например алюминиевых фольг, и

• ламинатов, состоящих из слоев бумаги и/или пластика и из металлической фольги или из металлизированной бумаги, или из металлизированных пластиковых пленок, а также ламинатов из схожих материалов.

При использовании на валиках выпуклых тиснильних элементов и паттернов/логотипов, формируемых на этих выпуклых элементах и выбранных соответствующим образом (в отношении их размеров и гравировки), изобретение обеспечивает наилучшие результаты для следующих типов фольг и внутренних прокладок:

• любая металлическая фольга или пластиковая пленка, ламинированная бумагой, с поверхностной плотностью 20-90 г/м2;

• металлизированная бумага или металлизированная пластиковая пленка с поверхностной плотностью 40-90 г/м2 или металлизированная пластиковая пленка толщиной 6-90 мкм.

Подлежащая тиснению поверхность названных материалов может не иметь покрытия или иметь покрытие из лака или скользящее покрытие. Кроме того, поверхность данных материалов может быть матированной или яркой, а также иметь тот или иной цвет.

Следует отметить, что при более высоких значениях поверхностной плотности, составляющей (например, для ламината фольга/бумага толщиной 6,3 мкм) 50 г/м2, а для металлизированной бумаги 70 г/м2, для получения очень хорошего результата тиснения достаточным является давление тиснения примерно 6-8 МПа.

6. Качество цветного оттиска на бумаге

Чтобы обеспечить качество воспринимаемого цветного оттиска на фольге и внутренней прокладке, важно обеспечить выполнение следующих требований:

• интенсивность освещения, т.е. интенсивность падающего пучка, должна быть по меньшей мере достаточной для того, чтобы глаз человека мог различить цвет света, отраженного в нулевом порядке;

• отражающая поверхность, соответствующая всей поверхности, которая покрыта дифракционными решетками, например представленными в примерах по фиг. 1-26, должна быть настолько малой, чтобы глаз не мог различить ее с расстояния рассматривания;

• контраст между темной и яркой частями должен быть не менее 1:4;

• шероховатость металлического покрытия после тиснения оказывает определяющее влияние на интенсивность и рассеяние отраженного света. При высоких рабочих давлениях и низком качестве тиснения гравировки, которые являются недостаточно глубокими, могут привести к эффектам, противоположным заданным.

Способ тиснения оптических дифрагирующих микроструктур в тонкой фольге типа используемой в упаковках по меньшей мере одного из объектов группы, включающей пищевые продукты, шоколад, жевательную резинку, сувениры, ювелирные изделия, одежду, табачные изделия и фармацевтическую продукцию, посредством комплекта тиснильных валиков, содержащего один или более цилиндрических тиснильных валиков и бомбированный контрвалик. Способ включает следующие операции: помещают один или более цилиндрических тиснильных валиков и бомбированный контрвалик в единственную стойку для валиков с относительно небольшими наружными размерами, способную выдерживать давление, прикладываемое к одному или более цилиндрическим тиснильным валикам и к бомбированному контрвалику; используют единственный или первый из цилиндрических тиснильных валиков, имеющий на своей поверхности (2) один или более выпуклых тиснильных элементов (1), адаптированных для тиснения микроструктуры, причем единственный или один из указанных выпуклых тиснильных элементов содержит платформу (5), расположенную на расстоянии (d) 5-30 мкм от смежной с платформой поверхности единственного или первого цилиндрического тиснильного валика и снабженную выгравированным на ее поверхности паттерном. Паттерн содержит микроструктуры типа решеток с периодом менее 30 мкм, которые формируют дифракционные изображения источника диффузного или направленного света в видимом диапазоне, имеющие высокий контраст и высокую яркость для заданного угла наблюдения, и устанавливают давление, прикладываемое к тонкой фольге платформой площадью около 100 мм2, имеющейся по меньшей мере на одном цилиндрическом тиснильном валике, составляющее менее 8 МПа. 2 н. и 6 з.п. ф-лы, 70 ил.

1. Способ тиснения оптических дифрагирующих микроструктур в тонкой фольге типа используемой в упаковках по меньшей мере одного из объектов группы, включающей пищевые продукты, шоколад, жевательную резинку, сувениры, ювелирные изделия, одежду, табачные изделия и фармацевтическую продукцию,

посредством комплекта тиснильных валиков, содержащего один или более

цилиндрических тиснильных валиков и бомбированный контрвалик, при этом способ

включает следующие операции:

помещают один или более цилиндрических тиснильных валиков и бомбированный контрвалик в единственную стойку для валиков, способную выдерживать давление, прикладываемое к одному или более цилиндрическим тиснильным валикам и к бомбированному контрвалику;

используют единственный или первый из цилиндрических тиснильных валиков, имеющий на своей поверхности (2) один или более выпуклых тиснильных элементов (1), адаптированных для тиснения микроструктуры, причем единственный или один из указанных выпуклых тиснильных элементов содержит платформу (5), расположенную на расстоянии (d) 5 - 30 мкм от смежной с платформой поверхности единственного или первого цилиндрического тиснильного валика и снабженную выгравированным на ее поверхности паттерном, содержащим оптические дифрагирующие микроструктуры типа решеток с периодом менее 30 мкм, которые формируют дифракционные изображения источника диффузного или направленного света в видимом диапазоне, имеющие высокий контраст и высокую яркость для заданного угла наблюдения, и посредством имеющейся по меньшей мере на одном цилиндрическом тиснильном валике платформы площадью по существу равную 100 мм2 прикладывают к тонкой фольге давление, составляющее менее 8 МПа.

2. Способ по п. 1, который дополнительно включает выбор тонкой фольги из группы, включающей: тонкую металлическую фольгу и ламинат, изготовленный из

бумаги и/или по меньшей мере из слоев пластика, а также из металлической

фольги, обладающих различными диэлектрическими свойствами.

3. Способ по п. 1, в котором тонкая фольга представляет собой ламинат, содержащий бумагу и металлическую фольгу или пластиковую пленку, и имеет поверхностную плотность 20-90 г/м2.

4. Способ по п. 1, в котором тонкая фольга представляет собой ламинат, содержащий металлизированную бумагу или металлизированную пластиковую пленку, и имеет поверхностную плотность 40-90 г/м2.

5. Способ по п. 1, в котором тонкая фольга изготовлена из алюминия.

6. Способ по п. 1, который дополнительно включает формирование на

поверхности другого цилиндрического тиснильного валика макропаттерна для

тиснения на тонкой фольге сатинирующих макроструктур.

7. Способ по п. 6, в котором макропаттерн получают тиснением валиками с рифлением в конфигурации "пинап-пинап".

8. Применение тонкой фольги, выбранной из группы, включающей по

меньшей мере тонкую металлическую фольгу, ламинат, изготовленный из бумаги

и/или по меньшей мере слоя пластика и по меньшей мере металлической фольги,

при осуществлении процесса тиснения посредством одного или более

цилиндрических тиснильных валиков и бомбированного контрвалика, причем указанное применение включает:

размещение одного или более цилиндрических тиснильных валиков и бомбированного контрвалика в единственной стойке для валиков, способной выдерживать давление, прикладываемое к одному или более цилиндрическим тиснильным валикам и к бомбированному контрвалику; использование единственного или одного из цилиндрических тиснильных валиков, имеющего на своей поверхности один или более выпуклых тиснильных

элементов, адаптированных для тиснения микроструктуры, причем единственный

или один из указанных выпуклых тиснильных элементов содержит платформу,

расположенную на расстоянии 5-30 мкм от смежной с платформой поверхности единственного или одного из цилиндрических тиснильных валиков и снабженную выгравированным на ее поверхности паттерном, содержащим микроструктуры типа

решеток с периодом менее 30 мкм, которые формируют дифракционные

изображения источника диффузного или направленного света в видимом

диапазоне, имеющие высокий контраст и высокую яркость для заданного угла наблюдения, и

приложение к тонкой фольге платформой площадью по существу равной 100

мм2, имеющейся по меньшей мере на одном цилиндрическом тиснильном валике,

давления, составляющего менее 8 МПа.

| US2008060405 A, 2008,03,13 | |||

| US2005280182 A1, 22.12.2005 | |||

| CN102069588 A, 25.05.2005 | |||

| УПЛОТНЕНИЕ ИЗ МЯГКОГО ГРАФИТА В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ ДЛЯ ВЫСОКИХ ТЕМПЕРАТУР | 2003 |

|

RU2314447C2 |

| Дельта-декодер | 1983 |

|

SU1181152A1 |

Авторы

Даты

2019-08-29—Публикация

2015-12-21—Подача