Область техники, к которой относится изобретение

Изобретение относится к усовершенствованию способов и устройств для нагревания валиков для тиснения, выполненных с возможностью производства многослойных целлюлозных рулонных материалов.

Уровень техники

В секторе производства и переработки бумаги санитарно-гигиенического назначения для получения таких продуктов, как рулоны туалетной бумаги, кухонные полотенца, салфетки и салфетки для лица, или подобных типов бумаги, известно разматывание множества слоев целлюлозного волокна из одной или нескольких исходных катушек и превращение этих слоёв в полуфабрикат или готовый продукт, который состоит из двух или более слоев, соединенных друг с другом.

Соединение слоев целлюлозного волокна для производства рулонного материала из многослойного полотна часто происходит с использованием клея или посредством механического соединения слоев, т.е. получается путем прессования одного слоя к другому под высоким давлением. Для этой цели по меньшей мере один из слоев целлюлозного волокна подвергается тиснению с помощью валика для тиснения и прижимного валика, обычно покрытого упруго податливым материалом. Благодаря тиснению слой целлюлозного волокна постоянно деформируется, образуя выдавленные выступы. Пока слой целлюлозного волокна все еще прилипает к цилиндру для тиснения, на выступы для тиснения наносится клей. Затем на слой из выдавленного целлюлозного волокна накладывается второй слой и два слоя прижимаются друг к другу в областях, на которые нанесен клей, чтобы вызвать их взаимное сцепление.

Два или более слоев, по меньшей мере, один, некоторые или все с тиснением, затем соединяются с образованием рулонного материала из многослойного полотна. Этот рулонный материал в виде полотна может быть намотан для формирования рулонов, или может быть разрезан и свернут для формирования салфеток для лица, салфеток или подобных изделий.

Помимо обеспечения взаимного сцепления слоев целлюлозного материала, тиснение также имеет целью улучшение качества многослойного бумажного продукта. Например, можно увеличить толщину каждого отдельного слоя, чтобы получить увеличение объема или диаметра готового изделия в том случае, когда слой или слои целлюлозного материала наматываются в рулоны. В других случаях можно повысить механическую прочность слоев, т.е. предел прочности при растяжении, или увеличить впитывающую способность или мягкость.

По этим причинам было разработано множество способов и машин для тиснения слоев целлюлозного материала, как описано в документах ЕР 1075387, ЕР 1855876, US 3556907, EP 1239079, EP 1319748, US 6746558.

Для дальнейшего улучшения характеристик слоев целлюлозного материала была разработана усовершенствованная технология тиснения, в которой используются нагретые валики для тиснения. Эта технология описана в патенте ITMI1995A001197, в котором слой целлюлозного материала увлажняют и пропускают через зону захвата между валами, образованную парой стальных валиков для тиснения, обеспеченных выступами для тиснения на поверхности, при этом выступы двух валиков расположены в контакте, с давлением, в соответствии со схемой «по всему размаху поверхности» (tip-to-tip), и при этом два стальных валика нагреваются для сушки слоя во время процесса тиснения.

Для нагрева вышеупомянутых валиков для тиснения (и вообще для всех систем каландрирования, обеспечиваемых гладкими нагретыми валиками, например, таких, как в случаях формирования слоев бумаги) используются системы для рециркуляции диатермического масла, пара или воды, позиционируемые внутри валика для тиснения, в контексте данного документа. Эти системы являются очень дорогими, энергоемкими и крайне неэффективными, а также опасными для операторов, которым приходится работать вблизи нагревательных установок и валиков для тиснения.

Нагрев валика для тиснения, полученный благодаря рециркуляции текучей среды, также требует длительного времени нагревания, так как тепло, поступающее внутрь с помощью текучей среды, должно нагревать всю массу валика, прежде чем тепло достигнет внешней поверхности, т.е. рабочей поверхности для обработки слоев целлюлозного материала.

Кроме того, системы нагрева с рециркуляцией текучей среды опасны для операторов, поскольку они обычно находятся под давлением в трубах, ведущих от нагревательных котлов к валику для тиснения. Разрыв или утечка горячей текучей среды из одной из труб, или просто контакт с этими трубами может вызвать серьезные ожоги у операторов. Следовательно, существует необходимость в улучшении технологий нагрева, в частности валиков для тиснения, т.е. вводить в использование системы, которые являются более энергоэффективными, которые нагревают валики быстрее, и которые являются более безопасными для операторов, которым необходимо работать с машинами для тиснения с подогреваемыми валиками.

Раскрытие изобретения

Эти и другие задачи, которые будут более очевидны ниже, достигаются с помощью устройства для тиснения-формирования многослойных материалов, в соответствии с прилагаемым п. 1 формулы изобретения, а также посредством способа электромагнитного нагрева валика для тиснения в устройстве для тиснения-формирования многослойных материалов, в соответствии с п. 31 формулы изобретения.

Прежде чем проиллюстрировать признаки различных вариантов осуществления способа, устройства и продукта, полученного с их помощью, необходимо предоставить некоторые определения.

В настоящем контексте термин «тиснение» относится к процессу постоянной деформации части целлюлозной структуры, такой как слой или многослойный лист, ортогонально плоскости, на которой он лежит, посредством которого целлюлозная структура непрерывно деформируется с образованием выступов или выпуклостей, выступающих из нормальной плоскости, на которой лежит целлюлозная структура, например плоскости, на которой лежит слой или многослойный рулонный материал, если тиснение выполняется на многослойном материале.

Устройство для тиснения в общем означает устройство, которое выполняет процесс тиснения по меньшей мере на одном слое и, при необходимости, связывает два или более слоев друг с другом с помощью формирования многослойных материалов, например, с использованием клея, нанесенного по меньшей мере на один из этих слоев, предпочтительно на верхние поверхности по меньшей мере некоторых выступов в результате тиснения, образованных на одном или нескольких слоях.

«Внешняя поверхность» цилиндра для тиснения подразумевает всю площадь, включающую в себя передние поверхности выступов для тиснения, боковые стороны выступов для тиснения и поверхность плоскости, на которой лежит валик, из которого выступы для тиснения выступают наружу.

Задачей настоящего изобретения является получение усовершенствованного устройства для тиснения с нагреваемыми валиками, которое решает проблемы предшествующего уровня техники, более конкретно, устройства с валиками, нагретыми благодаря электромагнитной индукции, для равномерного нагрева внешней поверхности валика.

Задачей изобретения также является получение устройства для тиснения с системой нагрева валиков, которая является эффективной, быстро достигающей внешней температуры валика для тиснения, и быстро охлаждающей его, чтобы сократить время простоя машины, а также системой с меньшими габаритными размерами, которая является экономичной по сравнению с системами предшествующего уровня техники. На практике, с помощью нагревания преимущественно наружной поверхности валика для тиснения, т.е. рабочей части валика, которая выдавливает рулонный материал, предотвращаются потери энергии на нагрев всего валика. Используется только энергия, необходимая для доведения минимальной рабочей части валика до требуемой температуры, и подается количество энергии, необходимое для поддержания заданной температуры.

Задачей изобретения является получение устройства для тиснения, содержащего первый путь для первого слоя рулонного материала, вдоль которого первый прижимной валик, взаимодействуя с первым валиком для тиснения, определяет первую зону захвата между валиками для тиснения для первого слоя рулонного материала. Первый валик для тиснения содержит выступы для тиснения. Устройство для тиснения также содержит, по меньшей мере, первое устройство электромагнитной индукции, внешне взаимосвязанное с первым валиком для тиснения, для преимущественного нагрева внешней поверхности первого валика для тиснения, при этом первое устройство электромагнитной индукции соединено с первым генератором для обеспечения упомянутого первого устройства электромагнитной индукции токами электромагнитной индукции, выполненное с возможностью генерирования электромагнитного потока, направленного к упомянутому первому валику для тиснения, и в котором рабочая частота упомянутых токов электромагнитной индукции такова, чтобы генерировать вихревые токи на упомянутом первом валике для тиснения, чтобы преимущественно следовать профилю внешней поверхности упомянутого первого валика для тиснения.

Задачей изобретения также является создание устройства для тиснения, в котором упомянутые вихревые токи следуют только или преимущественно за упомянутыми выступами упомянутого первого валика для тиснения. Предпочтительно, рабочая частота тока электромагнитной индукции находится в диапазоне от 500 Гц до 100 кГц, предпочтительно 1 кГц - 100 кГц, ещё более предпочтительно 5 кГц - 100 кГц, ещё более предпочтительно 10 кГц - 60 кГц. Устройство для тиснения с индукционным нагревом имеет такие вихревые токи, чтобы иметь минимальное значение плотности мощности, равное по меньшей мере 30% от максимального значения плотности мощности, упомянутое минимальное значение определяется в пределах толщины, измеренной начиная с внешней поверхности упомянутого первого валика для тиснения, равной по меньшей мере 0,6 мм, предпочтительно по меньшей мере 0,4 мм. Другими словами, по меньшей мере 70% плотности тока содержатся внутри толщины, равной по меньшей мере 0,7 мм, предпочтительно 0,5 мм.

Предпочтительно, способ может включать в себя этап остановки машины, содержащий следующие этапы: 1) перемещение упомянутого первого прижимного валика в направлении от упомянутого первого валика для тиснения; 2) поддержание вращения упомянутого первого валика для тиснения с индукционным нагревом на низкой скорости вращения; 3) подачу на упомянутое индукционное устройство мощности таким образом, чтобы поддерживать температуру упомянутого валика для тиснения в диапазоне, близком к заданной рабочей температуре для процесса тиснения.

В общем, остановка машины определяется как условие, при котором машина, т.е. устройство для тиснения, должна быть остановлена по соображениям безопасности, например, вследствие неисправности, разрыва слоя бумаги, или для технического обслуживания, но также и как условие, взаимосвязанное с тем, что во время остановки машины, не вызванной соображениями безопасности, она должна оставаться готовой к повторному запуску. В целях безопасности, если оператору необходимо работать вблизи нагретого валика для тиснения, может потребоваться охлаждение этого валика. В случае остановки машины по производственным причинам, когда машина должна быть готова к быстрому запуску, валик для тиснения должен оставаться горячим. Аналогичным образом, под остановкой машины также можно понимать и состояние, при котором машина просто выключена, т.е. находится в нерабочем состоянии. В этом случае валик для тиснения должен быть нагрет от комнатной температуры до рабочей температуры, или до температуры, близкой к рабочей.

Краткое описание чертежей

Изобретение будет более понятным с помощью последующего описания и прилагаемых чертежей, которые иллюстрируют неограничивающий пример варианта осуществления изобретения. В частности, на чертежах:

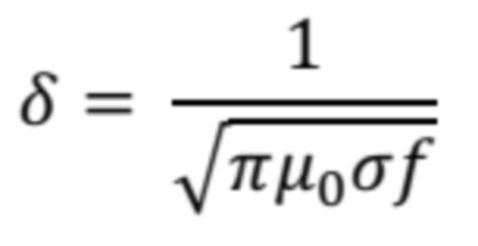

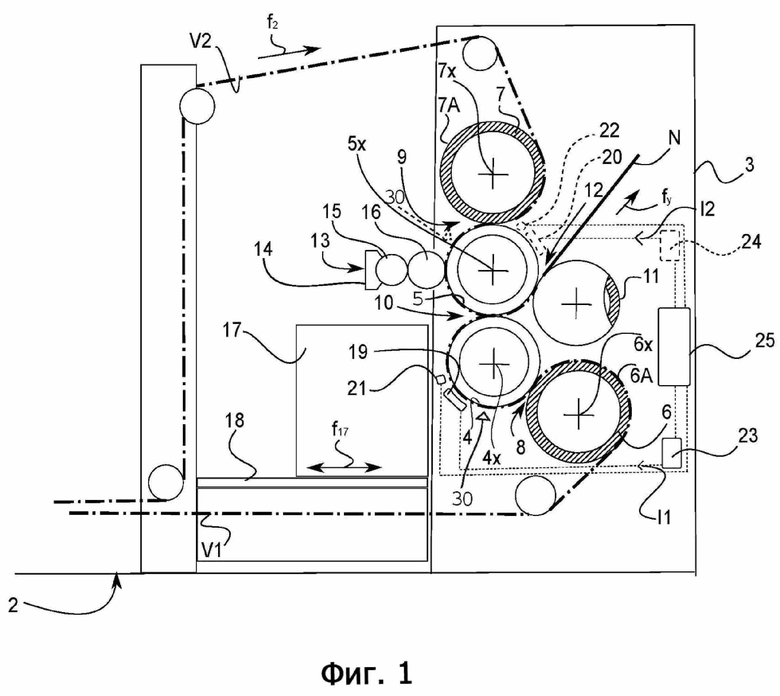

фиг. 1 показывает вид сбоку устройства для тиснения-формирования многослойных материалов, содержащего электромагнитное индукционное устройство;

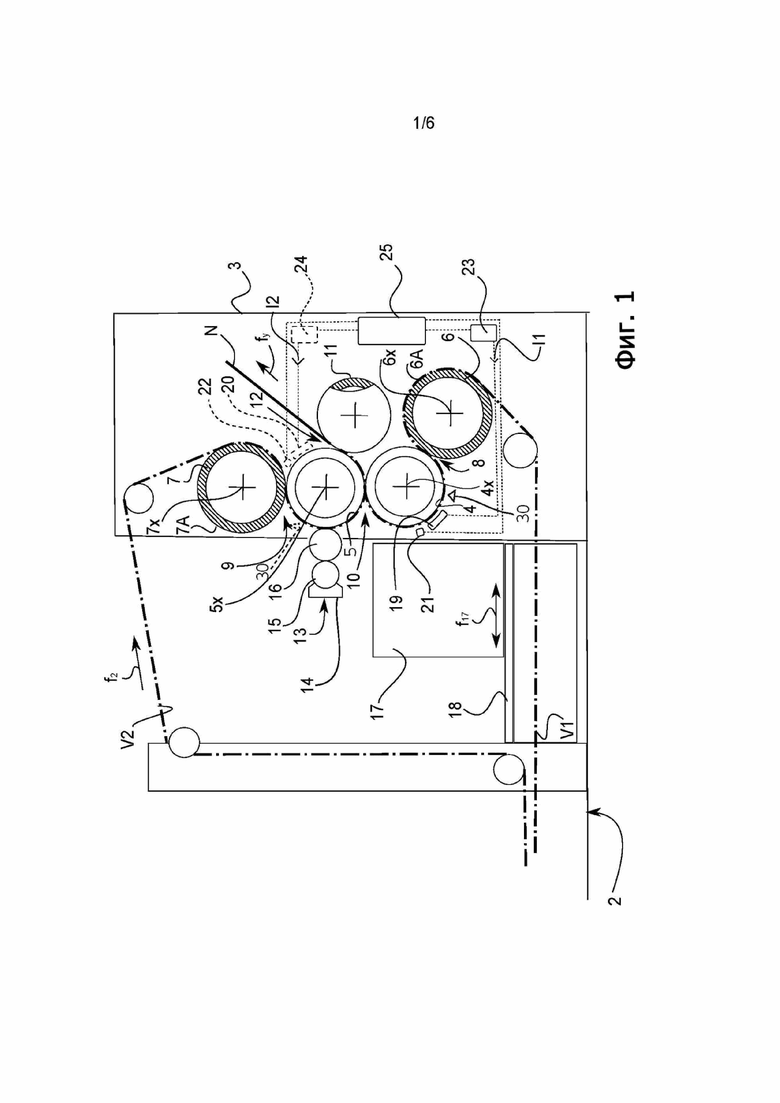

фиг. 1А и 1В иллюстрируют увеличенное изображение детали, показанной на фиг. 1;

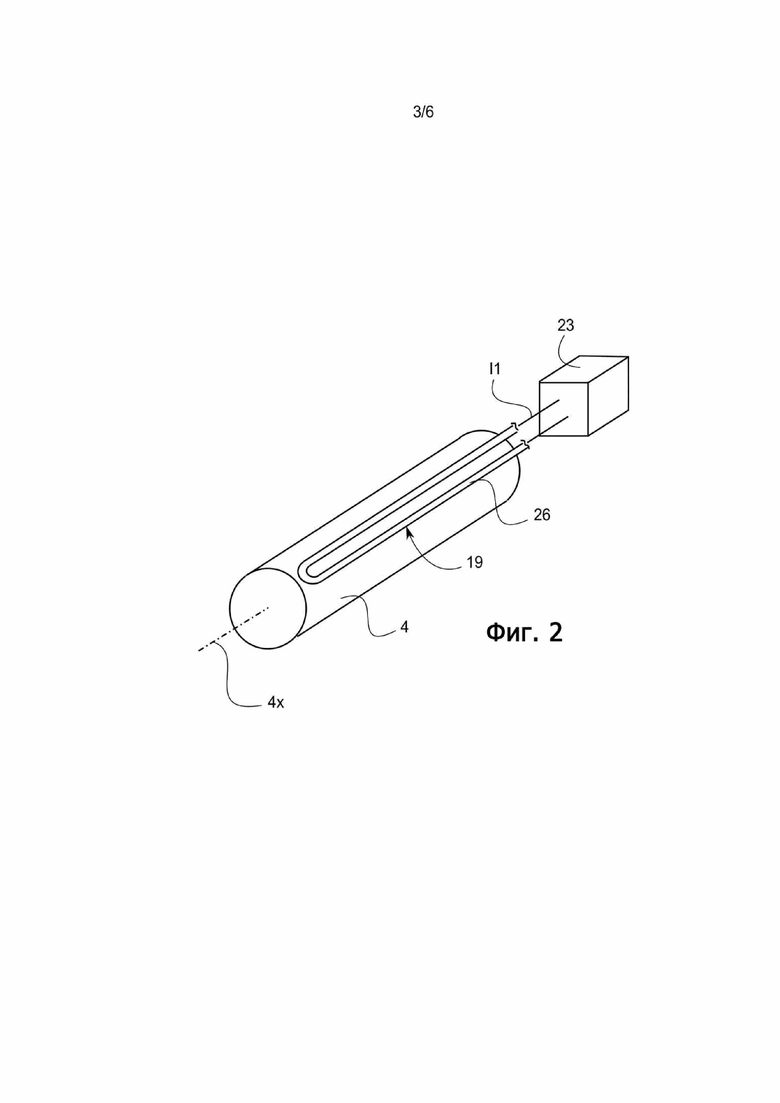

фиг. 2 иллюстрирует аксонометрический вид валика для тиснения, взаимосвязанного с электромагнитным индукционным устройством;

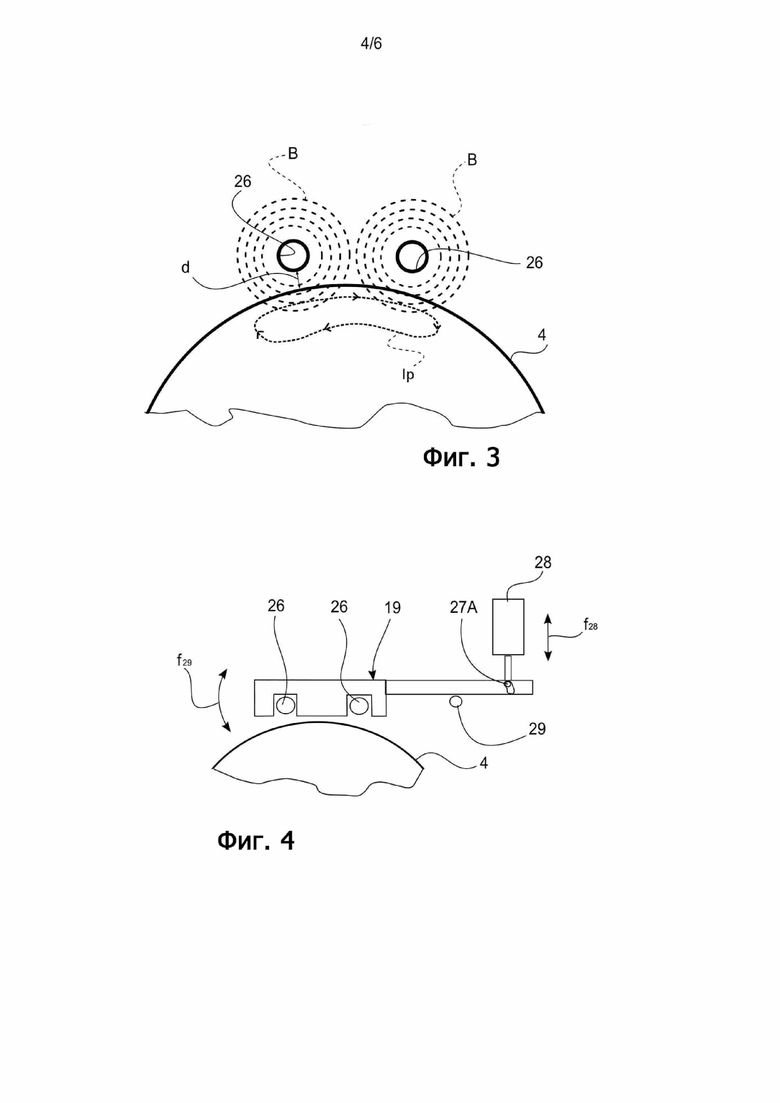

фиг. 3 иллюстрирует вид с разрезом фиг. 2 по плоскости, ортогональной оси валика;

фиг. 4 иллюстрирует деталь варианта осуществления изобретения;

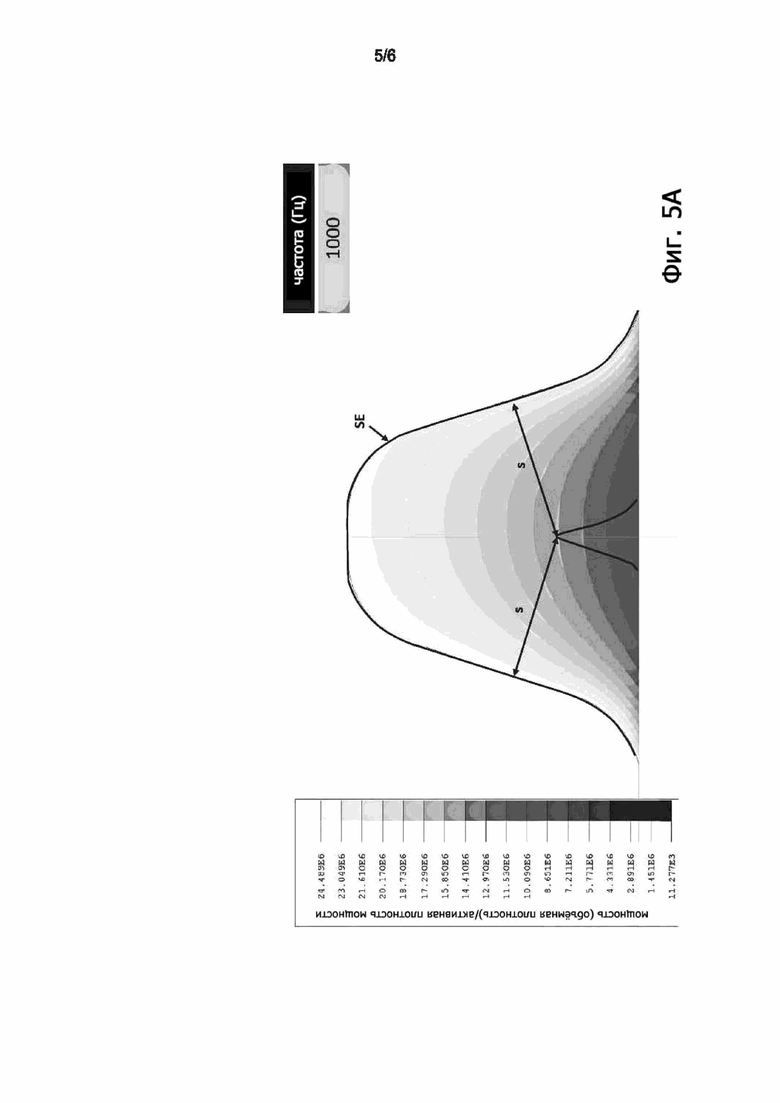

фиг. 5А показывает первое моделирование распределения плотности мощности, индуцированной на выступах для тиснения;

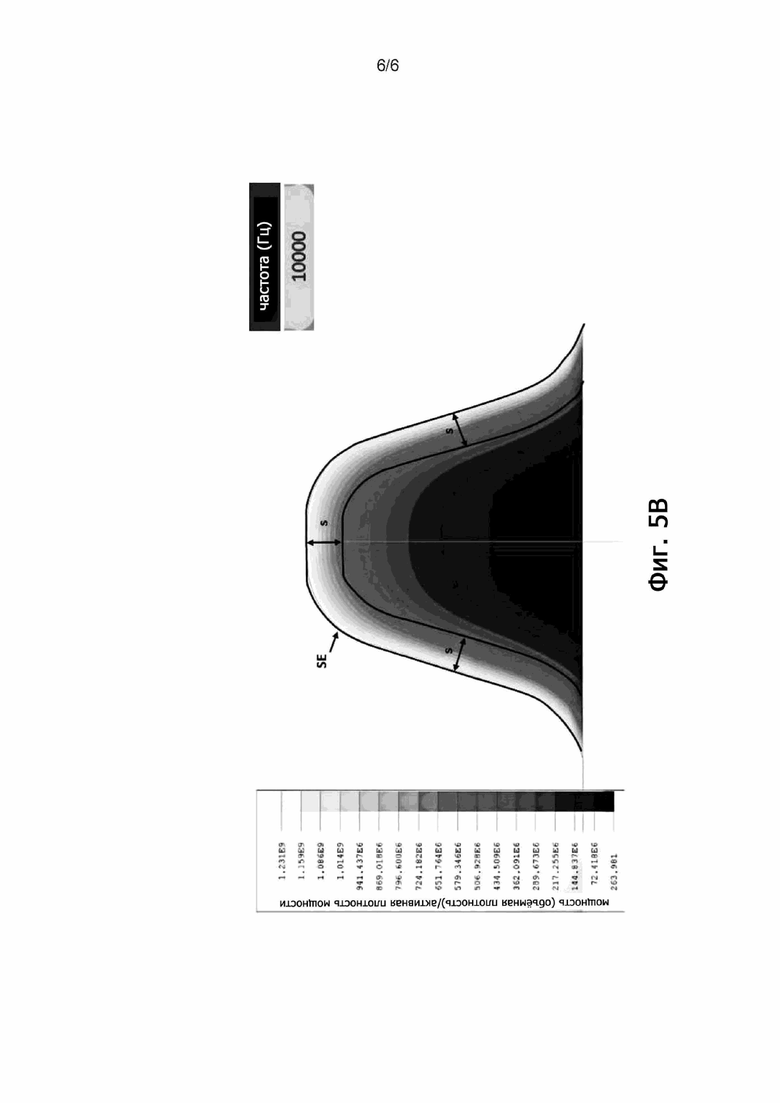

фиг. 5В показывает второе моделирование распределения плотности мощности, индуцированной на выступах для тиснения.

Осуществление изобретения

В проиллюстрированном варианте осуществления изобретения устройство 1 для тиснения-формирования многослойных материалов имеет несущую конструкцию, обозначенную в общем цифровой ссылкой 2. Несущая конструкция может содержать две боковые поперечные панели 3.

В некоторых вариантах осуществления изобретения первый валик 4 для тиснения и второй валик 5 для тиснения могут быть расположены между двумя поперечными боковыми панелями 3 несущей конструкции 2. Первый валик 4 для тиснения может быть обеспечен выступами 4P для тиснения, как показано на увеличенной детали на фиг. 1А, в то время как второй валик 5 для тиснения может быть обеспечен выступами 5Р для тиснения, как показано на увеличенной детали на фиг. 1В. Нижняя поверхность валика 4, 5 для тиснения может быть определена как поверхность валика, которая разделяет основания выступов 4P, 5P для тиснения и обозначена цифровыми ссылками 4F и 5F. Обычно поверхности 4F, 5F являются гладкими. В случае выступов для тиснения с двумя высотами, нижней поверхностью цилиндра для тиснения считается та, которая разделяет основания наконечников меньшей высоты.

Первый валик 4 для тиснения может взаимодействовать с первым прижимным валиком 6. В некоторых вариантах осуществления изобретения прижимной валик 6 может быть покрыт внешним слоем 6А, выполненным из податливого, предпочтительно эластично податливого материала, такого как резина. Второй валик 5 для тиснения может взаимодействовать со вторым прижимным валиком 7. В некоторых вариантах осуществления прижимной валик 7 также может быть покрыт наружным слоем 7А, выполненным из податливого, в частности эластично податливого, материала.

Ссылочные позиции 4Х, 5Х, 6Х и 7Х обозначают соответственно оси вращения двух валиков 4, 5 для тиснения и двух прижимных валиков 6, 7. Эти оси, по существу, параллельны друг другу.

Первый валик 4 для тиснения и первый прижимной валик 6 образуют между собой первую зону 8 захвата между валиками для тиснения, через которую проходит первый слой V1 для тиснения с помощью выступов 4P первого валика 4 для тиснения. Когда прижимной валик 6 обеспечивается податливым наружным покрытием 6А, выступы 4Р прижимаются к первому прижимному валику 6 и проникают в податливое покрытие 6А, непрерывно деформируя слой V1.

Второй валик 5 для тиснения и второй прижимной валик 7 образуют вторую зону 9 захвата между валиками для тиснения, через которую проходит второй слой V2. Второй слой V2 выдавливается аналогично первому слою V1 в результате того, что выступы 5Р второго валика 5 для тиснения прижимаются ко второму валику 7 для тиснения. Если валик обеспечивается эластично податливым покрытием 7А, то выступы 5P для тиснения проникают в податливое покрытие и вызывают остаточную деформацию слоя V2.

Два прижимных валика 6, 7 могут поддерживаться с помощью рычагов или других элементов, которые позволяют их перемещение в направлении к соответствующим валикам 4, 5 для тиснения или от них для целей, которые будут объяснены ниже. Исполнительные механизмы (не показаны), например цилиндропоршневые исполнительные механизмы, могут использоваться для прижатия прижимного валика 6 к первому валику 4 для тиснения и второго прижимного валика 7 ко второму валику 5 для тиснения.

В некоторых вариантах осуществления изобретения два валика 5, 6 для тиснения могут быть сконфигурированы таким образом, чтобы они работали «по всему размаху поверхности» (tip-to-tip), то есть их выступы 4P, 5P прижимались друг к другу в зоне 10 захвата между валиками, образованной между двумя валиками 4, 5 для тиснения.

В других вариантах осуществления изобретения устройство 1 для тиснения-формирования многослойных материалов может содержать валик 11 для формирования многослойных материалов, прижимаемый к валику 5 для тиснения и образующий с ним зону 12 захвата между валиками для формирования многослойных материалов. Таким образом, два слоя V1 и V2 могут быть сформированы в виде многослойных материалов между вторым валиком 5 для тиснения и валиком 11 для формирования многослойных материалов. В зоне 10 захвата между валиками 4, 5 для тиснения эти валики немного разнесены друг с другом, в результате чего два слоя V1, V2 не соприкасаются. В этом случае устройство для тиснения может создавать тисненый материал в соответствии с технологией вложения, с выступами для тиснения слоя V2, вложенными между выступами для тиснения слоя V1, и наоборот.

В некоторых вариантах осуществления изобретения устройство 1 для тиснения-формирования многослойных материалов может быть выполнено с возможностью работы в альтернативном режиме, в соответствии с технологией «по всему размаху поверхности» (tip-to-tip), или в соответствии с технологией вложения. Для этой цели валики для тиснения могут, например, перемещаться параллельно и ортогонально своей оси, а валик для формирования многослойных материалов может попеременно перемещаться в активное положение и в неактивное положение.

Устройство 1 для тиснения-формирования многослойных материалов может содержать дозатор 13 функциональной текучей среды. Дозатор 13 функциональной текучей среды представляет собой устройство, выполненное с возможностью распределять текучую среду, жидкость или газообразное вещество, на слое V2. Например, дозатор 13 функциональной текучей среды может распределять пар, насыщенный или ненасыщенный, чтобы способствовать адгезии, полученной благодаря давлению, для слоев V1 и V2. В предпочтительных вариантах осуществления изобретения, как показано на фиг. 1, дозатор 13 функциональной текучей среды может содержать источник 14 жидкой текучей среды, первый фигурный валик для нанесения рисунка или анилоксовый валик 15, который забирает жидкость из источника 14 жидкой текучей среды, и второй трафарет или накатной валик 16, который принимает жидкую текучую среду от анилоксового валика 15 и распределяет ее по участкам выдавленного слоя V2, прилегающего ко второму валику 5 для тиснения. Обычно жидкая текучая среда наносится, по меньшей мере, на некоторые из кончиков выступов 5Р для тиснения, которыми обеспечивается валик 5 для тиснения, на участках слоя, выдавленных с помощью выступов 5Р для тиснения. Жидкая текучая среда может быть водой или клеем. В том случае, когда текучей средой является вода, сцепление слоев происходит преимущественно благодаря механическому давлению.

В предпочтительных вариантах осуществления изобретения первый валик 4 для тиснения и второй валик 5 для тиснения должны быть изготовлены из ферромагнитного материала, металла, например стали. Металл может быть обработан с помощью поверхностной упрочняющей обработки. Тиснильные выступы 4Р и 5Р валиков 4 и 5 для тиснения могут быть изготовлены любым подходящим способом, например химическим травлением, лазерным травлением, удалением стружки с помощью инструмента или другим подходящим способом. Упрочняющая обработка может быть выполнена только на тиснильных выступах 4Р и 5Р.

Когда устройство 1 для тиснения-формирования многослойных материалов находится в рабочем состоянии, первый слой V1 и второй слой V2 перемещаются в соответствии со стрелками f1 и f2 в направлении валиков для тиснения, чтобы подвергаться процессу тиснения отдельно между парами валиков 4, 6 и 5, 7. Выдавленные слои склеиваются и подвергаются формированию многослойных материалов между валиком 5 для тиснения и валиком 11 для формирования многослойных материалов и, следовательно, образуют многослойный рулонный материал N, который перемещается в соответствии с двойной стрелкой fN в направлении станции, расположенной ниже по ходу процесса, например, перемоточной машины, не показанной на фигуре. Прижимной валик 7 прижимается к валику 5 для тиснения, в то время как прижимной валик 6 прижимается к валику 4 для тиснения, а валик 11 для формирования многослойных материалов прижимается к валику 5 для тиснения, чтобы получить скрепление слоёв V1, V2.

В некоторых вариантах осуществления изобретения узел 13 дозатора функциональной текучей среды установлен на скользящем блоке или каретке 17, которая может перемещаться в соответствии с двойной стрелкой f17, например, по направляющим 18, которые несёт на себе элемент неподвижной конструкции 2. Перемещение в соответствии с двойной стрелкой f17 может управляться с помощью подходящего исполнительного механизма, например цилиндропоршневого исполнительного механизма, электродвигателя, или с помощью любого другого подходящего исполнительного механизма, который не показан на фигуре.

В предпочтительных вариантах осуществления изобретения устройство 19, 20 электромагнитной индукции взаимосвязано по меньшей мере с одним валиком 4, 5 для тиснения для индуцирования вихревых токов на внешней поверхности валика 4, 5 для тиснения, которая нагревается благодаря эффекту Джоуля. На практике, индуцированные вихревые токи циркулируют локально по поверхности валика 4, 5 для тиснения и вызывают нагрев, пропорциональный электрическому сопротивлению валика для тиснения и квадрату индуцированного вихревого тока.

Как показано на фиг. 1, электромагнитное индукционное устройство 19, взаимосвязанное с валиком 4 для тиснения, предпочтительно позиционируется в области между точкой контакта с прижимным валиком 6 и зоной 10 захвата между валиками по причинам, связанным с габаритными размерами. Очевидно, что в других устройствах для тиснения-формирования многослойных материалов, которые имеют другие конфигурации, устройство электромагнитной индукции может быть позиционировано по-другому, например, между точкой контакта с прижимным валиком 6 и зоной 10 захвата между валиками. Аналогичным образом, устройство 20 электромагнитной индукции (обозначено пунктирной линией на фиг. 1), взаимосвязанное с валиком 5 для тиснения, может быть альтернативно позиционировано между точкой контакта с прижимным валиком 7 и накатным валиком 16, или между точкой контакта с прижимным валиком 7 и зоной 12 захвата между валиками для формирования многослойных материалов, или между накатным валиком 16 и зоной 10 захвата между валиками. Выбор одного или нескольких из этих положений зависит от различных устройств для тиснения-формирования многослойных материалов, которые существуют на рынке и которые, следовательно, могут иметь различные конфигурации и расположения валиков.

С каждым электромагнитным индукционным устройством 19, 20 взаимосвязан соответствующий генератор или инвертор 23, 24, способный направлять подходящие токи в направлении к индукционному устройству для получения желаемого нагрева. В предпочтительной конфигурации изобретения, для регулирования желаемой температуры, т.е. рабочей температуры, на поверхности валиков 4, 5 для тиснения создаётся замкнутая система управления, состоящая по меньшей мере из одного датчика 21, 22 температуры любого типа, такого как термопары, пирометры, тепловизионные камеры или другое подходящее устройство, взаимосвязанное с соответствующим валиком, устройством 4, 5 для тиснения и подключенное к блоку 25 управления, который на основе соответствующего алгоритма управления управляет инвертором 23, 24 для того, чтобы стабилизировать желаемую температуру на внешней поверхности валиков 4, 5 для тиснения, как будет объяснено более подробно ниже. Блок управления может быть программируемым логическим контроллером (ПЛК, PLC), промышленным компьютером, микропроцессором, сетью компьютеров или любым другим подобным известным устройством.

Генераторы 23, 24 могут быть инверторами, которые работают на определённой рабочей частоте, приблизительно на такой же, как резонансная частота электрической цепи, образованной электромагнитным индукционным устройством 19, 20 с выходом этого инвертора.

Регулирование рабочей температуры валика для тиснения, с которым взаимосвязано индукционное устройство, может происходить следующим образом. Индукционное устройство регулируется для обеспечения максимальной мощности. Эта мощность поддерживается до тех пор, пока не будет достигнута желаемая рабочая температура (или значение чуть ниже этой температуры, например по меньшей мере 3/4 от этой температуры). Затем активируется ПИД-регулятор (Пропорционально-Интегрально-Дифференциальный регулятор), взаимосвязанный с индукционным устройством и блоком 25 с целью поддержания постоянной температуры, т.е. регулирования и компенсации тепла, поглощаемого бумагой. Активируя ПИД-регулятор после достижения желаемой целевой температуры, можно получить более быструю продолжительность нагрева (по сравнению со случаем, когда ПИД-регулятор активируется с самого начала нагрева). На практике ПИД-регулятор регулирует мощность индукционного устройства таким образом, чтобы определяемая датчиком температура минус «целевая» температура (рабочая температура) была равна нулю или близка к нулю. Понятно, что возможны и другие типы регулирования температуры, отличающиеся от вышеупомянутого способа регулирования, не выходя за рамки задач изобретения.

В предпочтительных вариантах осуществления изобретения во время этапа нагревания, т.е. для повышения температуры валика 4, 5 для тиснения до рабочей температуры, валик для тиснения поддерживается на низкой скорости вращения. На этом этапе валик для тиснения может нагреваться в двух случаях: как тогда, когда на него намотан слой бумаги, так и в том случае, когда он полностью свободен от слоя бумаги. В первом случае прижимной валик предпочтительно является открытым, т.е. не соприкасается с валиком для тиснения, позволяя последнему вращаться, с трением о намотанную на него бумагу. В этом случае бумага не подаётся по направлению к станциям, расположенным ниже по ходу процесса, чтобы избежать выбрасывание большого количества бумаги.

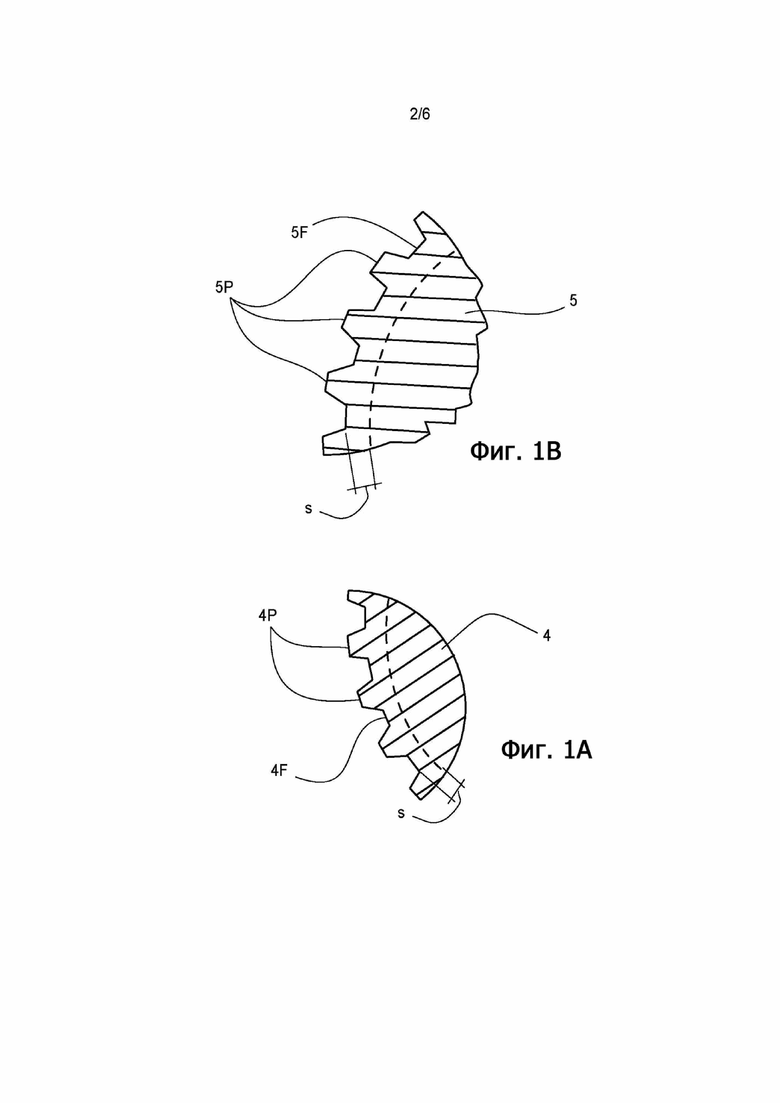

Как схематично показано на фиг. 2 и фиг. 3, индукционное устройство 19, 20 может содержать одну катушку 26 из проводящего материала, такого как медь или другой подходящий материал, позиционируемую приблизительно параллельно оси 4X, 5X валика 4, 5 для тиснения. В других конфигурациях индукционное устройство 19, 20 может содержать более одной катушки.

В одном варианте осуществления изобретения катушка 26 из проводящего материала может поддерживаться с помощью рамы 27, которая перемещается таким образом, чтобы она могла перемещать катушку 26 к внешней поверхности валика 4, 5 для тиснения, или от неё. В предпочтительном варианте осуществления, рама 27 поворачивается в соответствии со стрелкой f29 вокруг шарнира 29. Поворотное перемещение рамы 27 по направлению к валику для тиснения или от него может быть получено с помощью исполнительного механизма 28, соединённого с концом 27А рамы 27. Исполнительным механизмом 28 может быть пневматический поршень, управляемый с помощью электромагнитного клапана, не показан на фигуре, соединённого с блоком 25 управления. В этом случае, посредством выдвижения или втягивания штока поршня, индукционное устройство 19 можно соответственно перемещать от и к внешней поверхности валика 4, 5 для тиснения. В других вариантах осуществления исполнительный механизм 28 может быть электродвигателем.

Могут быть созданы другие альтернативные варианты осуществления изобретения для перемещения рамы 27, эквивалентные описанным выше. Например, рама 27 может быть установлена на скользящем блоке, скользящем по направляющей, чтобы перемещать раму 27 по направлению к валику 4, 5 для тиснения и от него с помощью исполнительного механизма, такого как пневматические поршни или электродвигатели.

Положение катушки 26 предпочтительно является радиально симметричным относительно валика 4, 5 для тиснения, по меньшей мере, когда катушка 26 находится в рабочем положении, чтобы предотвратить сближение одной из двух проводящих ветвей, образующих катушку 26, более близко к валику 4, 5 для тиснения, чем к другому. В некоторых случаях две проводящие ветви катушки 26 остаются радиально симметричными также в положении, отличном от рабочего положения.

В особенно предпочтительном варианте осуществления изобретения, таком как случай, показанный на фиг. 4, рама 27 в той части, которая поддерживает катушку 26, может быть сформирована с помощью элемента 27А концентратора электромагнитного потока, выполненным с возможностью более эффективного направления электромагнитного потока в сторону наружной поверхности валика. Концентратор 27А электромагнитного потока предпочтительно имеет Е-образную форму, полностью окружающую катушку 26, но оставляет свободной сторону, обращённую к валику 4, 5 для тиснения. Таким образом, уменьшается утечка электромагнитного потока и он концентрируется в направлении к внешней поверхности валика 4, 5 для тиснения, получая при том же нагреве меньшие токи для электропитания индукционного устройства. Концентратор 27А электромагнитного потока может быть выполнен из феррита или сформирован с помощью пакета непроводящих ток ферромагнитных пластин слоистой структуры, и вследствие своей высокой магнитной проницаемости он заставляет линии электромагнитного поля быть направленными в сторону свободной стороны катушки, обращённой к валику 4, 5 для тиснения. Концентратор электромагнитного потока может иметь и другие формы, например прямоугольную или С-образную, или другие формы. На фиг. 4 показано только сечение катушки 26 и концентратора 27А электромагнитного потока, который в предпочтительном варианте осуществления наматывается вокруг катушки по всей ее длине.

В предпочтительном варианте осуществления изобретения устройство 1 для тиснения-формирования многослойных материалов может быть обеспечено одним или несколькими датчиками, не показанными на фигуре, для обнаружения обрыва бумаги и любого накопления слоёв V1, V2 на валиках 4, 5 для тиснения. Для этого могут использоваться видеокамеры, высокоскоростные видеокамеры, видеокамеры для видеонаблюдения, фотоэлементы, массивы фотоэлементов или лазерные датчики. В том случае, когда прижимные валики 6, 7 находятся рядом с соответствующими валиками 4, 5 для тиснения, сигнал накопления слоёв V1 или V2 может генерироваться воздушными поршнями, обнаруживающими пиковое давление на поршнях. Другими словами, накопление слоёв V1 или V2 вокруг валиков 4, 5 для тиснения увеличивает давление, оказываемое прижимным валиком 6, 7 и валиками 4, 5 для тиснения. Когда датчики обнаружения обрыва бумаги генерируют сигнал накопления в направлении к блоку 25 управления, к которому они подключены, этот блок управления немедленно управляет перемещением рамы 27 в сторону от валика 4, 5 для тиснения, чтобы предотвратить повреждение как валиков для тиснения, так и индукционного устройства, и переводит машину в аварийный режим.

В особенно предпочтительных вариантах осуществления изобретения для каждого цилиндра для тиснения можно использовать более одного индукционного устройства, чтобы получить как можно более равномерную температуру поверхности. В этом случае индукционные устройства могут получать электропитание от одного и того же инвертора, или каждое устройство от соответствующего инвертора, управляемого центральным блоком 25 управления в зависимости от температуры внешней поверхности валика 4, 5 для тиснения, определяемой датчиком или датчиками температуры.

Индукционное устройство 19 может охлаждаться с помощью известных устройств. Например, хладагент может быть направлен для протекания внутри индукционного устройства 19, которое в этом случае может быть выполнено из медной трубы или другого токопроводящего материала.

На рабочем этапе катушка 26 из проводящего материала питается переменным током I1, I2 и размещается в рабочей зоне на расстоянии d от наружной поверхности валика 4, 5 для тиснения. Это создаёт магнитное поле В, который изменяется во времени и проникает в самую наружную часть валика 4, 5 для тиснения, индуцируя вихревые токи Ip, которые, как объяснялось ранее, нагревают валик 4, 5 для тиснения благодаря эффекту Джоуля. Расстояние d может быть изменяемым для регулирования зазора и оптимизации магнитного потока, и может составлять 1 мм - 8 мм.

В некоторых случаях можно использовать более одного датчика температуры, взаимосвязанного с одним цилиндром для тиснения, и, даже в более общем случае, для каждого цилиндра для тиснения можно использовать более одного датчика температуры различного типа, например, одну или несколько термопар, пирометры и/или тепловизионные камеры. В основном, датчики позиционируются снаружи от валика 4, 5 для тиснения, но в некоторых случаях эти датчики могут быть вставлены внутрь цилиндра. Например, несколько термопар могут быть позиционированы внутри валика 4, 5 для тиснения на разной глубине для контроля температуры валика в радиальном направлении, т.е. в направлении внутрь валика.

Использование тепловизионной камеры может быть предпочтительным по сравнению с другими датчиками, поскольку оно способно обеспечить более полное представление о распределении температуры на поверхности валиков 4, 5 для тиснения. Например, тиснильные выступы могут находиться на более высоком значении температуры относительно нижней поверхности валиков для тиснения, или наоборот, и поэтому частоты токов I1, I2, электромагнитной индукции, подаваемые с помощью инверторов 23, 24 на индукционные устройства 19, 20, должны изменяться, и, в общем, соответствующим образом контролироваться. Вихревые токи, индуцируемые на внешней поверхности валиков 4, 5, для тиснения, генерируемые переменным во времени магнитным полем, имеют глубину проникновения внутрь валика, которая зависит от частоты намагничивания индукционных устройств 19, 20.

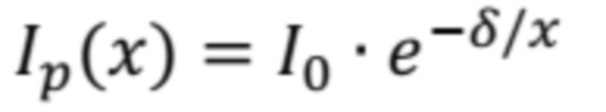

Фактически, как известно, индуцированные вихревые токи рассчитываются по следующей формуле:

,

,

где:

Ip(x) — модуль плотности индуцированного вихревого тока, функция глубины проникновения

I0 — модуль плотности тока для x = 0

- толщина проникновения,

- толщина проникновения,

где:

f - частота токов намагничивания

µ0 - относительная проницаемость материала

σ - удельное сопротивление материала.

В предпочтительных вариантах осуществления изобретения температурный профиль внешней поверхности валика 4, 5 для тиснения может быть обнаружен, посредством выделения любых температурных различий между выступами 4P, 5P для тиснения и нижней поверхностью 4F, 5F, а также любых температурных аномалий между внешней поверхностью валика и самой внутренней частью валика 4, 5 для тиснения. В этом случае центральный блок 25 управления может управлять инверторами 23, 24 для изменения частоты и/или интенсивности электромагнитных индукционных токов I1, I2 и получения оптимального температурного профиля, то есть температурного профиля, при котором только внешняя поверхность валика для тиснения имеет желаемую температуру. Предпочтительно, рабочая частота может находиться в диапазоне 500 Гц - 100 кГц, предпочтительно 1 кГц - 100 кГц, ещё более предпочтительно 5 кГц - 100 кГц, более предпочтительно 10 кГц - 60 кГц, т.е. частоты, при которых индуцируются вихревые токи Is , преимущественно удерживаются на тиснильных выступах 4Р, 5Р.

Как показано на фиг. 5A, при подаче на индукционное устройство 19 электромагнитных индукционных токов I1, I2 с рабочей частотой около 1000 Гц, можно получить распределение плотности мощности, которое преимущественно следует за внешней поверхностью SE одного из тиснильных выступов 4P, 5P. Другими словами, толщина S валика 4, 5 для тиснения, измеренная, начиная с внешней поверхности SE, содержит минимальное значение плотности мощности, равное, по меньшей мере, трём четвертям от максимального значения плотности мощности. Толщина S может варьироваться от одной десятой до пяти десятых миллиметра. В случае, показанном на фиг. 5А, толщина равна 0,4 мм и содержит минимальную плотность мощности, равную примерно трём пятым от максимального значения плотности мощности.

На фиг. 5В показан пример, в котором индукционное устройство 19 питается электромагнитными индукционными токами I1, I2 с рабочей частотой около 10000 Гц. В этом случае вихревые токи и, следовательно, распределение плотности мощности в основном следуют внешней поверхности SE и, следовательно, её профилю. В этом случае при толщине S, равной примерно 0,1 мм, минимальная плотность мощности равна одной трети максимального значения плотности мощности.

Другими словами, при использовании частот, например, более 500 Гц и, более предпочтительно, превышающих 5 кГц, по меньшей мере 50% или более плотности тока удерживается в толщине 0,5 мм. С помощью увеличения частоты возможно ограничивать 60%, или даже 70%, или более толщиной 0,4 мм или менее.

Два проиллюстрированных примера относятся к примерам, показывающим, как индуцированные вихревые токи Is предпочтительно должны циркулировать вблизи внешней поверхности SE валиков 4, 5 для тиснения. Другими словами, они должны в основном удерживаться в ограниченной толщине S валика для самой внешней части валиков устройства 4, 5 тиснения. Предпочтительно, распределение плотности мощности является таким, чтобы можно было учитывать индуцированные вихревые токи Is преимущественно на выступах 4P, 5P для тиснения, а также на нижней поверхности, т.е. наружной поверхности валика, разделяющей каждый выступ 4Р, 5Р для тиснения.

В других вариантах осуществления изобретения, которые также могут быть функцией рисунка для тиснения, т.е. размера, формы и распределения выступов 4P, 5P для тиснения, устройство 1 для тиснения-формирования многослойных материалов можно регулировать таким образом, чтобы поддерживать выступы 4P, 5P для тиснения при более высокой температуре относительно нижней поверхности 4F, 5F. Предпочтительно, блок 25 управления управляет инверторами 23, 24, чтобы поддерживать только очень небольшую толщину S поверхности при желаемой температуре, чтобы уменьшить энергию, необходимую для нагревания, и получить быстрое охлаждение внешней поверхности валика 4, 5 для тиснения.

Устройство для тиснения может содержать систему 30 охлаждения (например, показанную на фиг. 1) для валика 4, 5 для тиснения, с которым взаимосвязано индукционное устройство 19, 20. Эта система 30 охлаждения выполнена с возможностью охлаждения нагретого валика для тиснения во время остановок машины в случае, когда оператору требуется работать вблизи горячего валика для тиснения. Доступ к машине разрешается только в безопасных условиях: все валики должны быть остановлены, все тормоза должны быть активированы, а в случае горячего валика температура не должна превышать заданную температуру.

Система 30 охлаждения может содержать устройство для испускания охлаждающего воздуха в направлении к охлаждаемому валику для тиснения, состоящее, например, из охлаждающего устройства типа воздушного ножа (т.е. распределителя с соплом с удлинённой прорезью, который испускает воздушный поток с вытянутым, т.е. линейным, фронтом испускания, предпочтительно равным, по меньшей мере, осевой длине охлаждаемого валика для тиснения), или в охлаждающем устройстве типа вихревой трубки, также известном под названием Вихревая трубка Ранка-Хильша (Ranque-Hilsch).

Иными словами, когда устройство для тиснения должно быть остановлено для производственных нужд и, следовательно, не вследствие неисправности, неправильной работы, технического обслуживания и подобной причины, которые требуют работы оператора вблизи валиков для тиснения, снижение степени нагрева валика для тиснения должно быть предотвращено, и поэтому индукционное устройство поддерживается в рабочем состоянии для нагрева валика (или валиков). Если бы он был полностью остановлен, то нагревалась бы только его часть, обращённая к индукционному устройству, с явным неравномерным расширением и недопустимым локальным перегревом. Этот дефект неравномерного нагревания может привести к дисбалансу и вибрациям валиков, как только устройство для тиснения возвращается к работе, что приведёт к низкому качеству тиснения на бумаге и к риску сбоев или снижению производительности, поскольку линия должна работать на более низкой скорости до тех пор, пока валик снова не нагреется до равномерного распределения тепла. Следовательно, во время остановок, когда требуется, чтобы устройство для тиснения снова запускалось в течение короткого времени, валик для тиснения (или оба валика для тиснения) должен поддерживаться равномерно нагретым до желаемой температуры. Для этого сначала необходимо уменьшить мощность питающих токов индукционного устройства (или индукционных устройств), так как при остановленной линии количество тепла больше не вычитается вследствие поглощения бумагой. Во-вторых, валик для тиснения (или валики для тиснения) должен продолжать вращаться, чтобы индукционное устройство могло продолжать поддерживать равномерный нагрев валика. Чтобы поддерживать вращение валика для тиснения без разрыва бумаги, соответствующий прижимной валик должен быть отодвинут на соответствующую величину и, при необходимости, натяжение бумаги вокруг прижимного валика и валика для тиснения должно быть немного ослаблено. Таким образом, валик для тиснения может вращаться с очень низкой скоростью, при этом бумага продолжает наматываться на него. Трение между бумагой и валиками очень низкое и не создаёт проблем или разрывов слоёв. Практически, с помощью этой процедуры можно заставить слои бумаги тереться о внешнюю поверхность валиков для тиснения без разрыва. Естественно, в случае более чем одного валика для тиснения и прижимного валика, как в примере, показанном на чертежах, эта логика применяется ко всем валикам.

Подводя итог, можно сказать, что при остановленном устройстве для тиснения: 1) прижимные валики (как прижимные, так и, по необязательному выбору, валики для формирования многослойных материалов) перемещаются в направлении от валиков для тиснения, чтобы высвободить бумагу из валиков для тиснения и уменьшить натяжение/тяговое усилие в отношении бумаги, 2) вращение валика для тиснения, нагретого с помощью индукции, поддерживается на низкой скорости, 3) на индукционное устройство подаётся мощность, необходимая для поддержания температуры приблизительно постоянной и равной рабочей температуре, или немного ниже, например 3/4 рабочей температуры или, в любом случае, в заданном температурном диапазоне около рабочей температуры, то есть температуры процесса тиснения (устанавливается в зависимости от типа процесса тиснения). Например, при заданном значении H в качестве значения рабочей температуры, этот диапазон находится между значениями температуры, равными H+1/4xH и H-1/4xH.

Низкая скорость вращения валика для тиснения может означать скорость ниже, чем значение, равное одной десятой рабочей скорости валика во время этапа тиснения, и более предпочтительно ниже, чем значение, равное одной двадцатой рабочей скорости, и ещё более предпочтительно - вращение при тангенциальной скорости валика для тиснения в диапазоне от 1 м/мин до 10 м/мин.

Аналогичным образом, когда требуется охлаждение нагретых валиков для тиснения: 1) прижимные валики (как прижимные, так и, по необязательному выбору, валики для формирования многослойных материалов) перемещаются в направлении от валиков для тиснения, чтобы высвободить бумагу из валиков для тиснения и уменьшить натяжение/тяговое усилие в отношении бумаги, 2) вращение валика для тиснения поддерживается на низкой скорости, 3) индукционное устройство выключено. Таким образом, вращение валика для тиснения на низкой скорости позволяет всей его внешней поверхности последовательно и многократно вступать в контакт с системой 30 охлаждения, чтобы сократить время охлаждения и получить равномерное охлаждение на всей поверхности валика для тиснения.

Таким образом, устройство для тиснения содержит средства остановки машины, которые позволяют перемещать валик для тиснения и прижимной валик и/или валик для формирования многослойных материалов друг от друга, и которые позволяют валику для тиснения вращаться с низкой скоростью. Эти средства относятся к известному типу и подробно не описываются, при этом они могут, например, содержать механизмы относительного перемещения или устройства осей валика для тиснения и прижимного валика и/или устройства для формирования многослойных материалов, в результате чего между валиками нет давления или ограниченного давления. С этими средствами может быть взаимосвязано устройство охлаждения валика для тиснения и программа для работы индукционного устройства, обращённого к валику для тиснения, вращающемуся с низкой скоростью.

Аналогичным образом, когда валик или валики для тиснения необходимо нагреть от комнатной температуры до рабочей температуры: 1) валик для тиснения вращается с низкой скоростью, 2) на индукционное устройство подаётся электропитание. На этом этапе слой бумаги может быть намотан или не намотан вокруг валика для тиснения. Если бумага намотана на него, прижимной валик предпочтительно остаётся открытым, т.е. не контактирует с нагреваемым валиком для тиснения.

Описанные выше варианты осуществления изобретения относятся к типу устройства для тиснения-формирования многослойных материалов, которое было взято в качестве неограничивающего примера изобретения. Фактически, специалистам в данной области техники известно, что существует множество различных типов устройств для тиснения-формирования многослойных материалов, которые могут различаться по количеству валиков для тиснения, их расположению и, естественно, по типу обработки, которую они выполняют на слоях бумаги, не отступая от принципов, концепций и идей настоящего изобретения. Например, изобретение также может быть применено к устройству для тиснения, которое содержит только один валик для тиснения и поэтому не требует устройства для соединения слоёв.

Варианты осуществления, описанные выше и проиллюстрированные на чертежах, подробно обсуждались как примеры вариантов осуществления изобретения. Специалистам в данной области техники будет понятно, что возможны множество модификаций, вариантов, добавлений и исключений без отклонения от принципов, концепций и идей настоящего изобретения, которые определены в прилагаемой формуле изобретения. Следовательно, объем изобретения должен быть определён исключительно на основе самого широкого толкования прилагаемой формулы изобретения, включающей в себя эти модификации, варианты, добавления и исключения. Термин «содержать» и его производные не исключают наличия дополнительных элементов или этапов помимо тех, которые конкретно указаны в данном пункте формулы изобретения. Термин «а» или «an», предшествующий элементу, средству или характеристике пункта формулы изобретения, не исключает наличия множества этих элементов, средств или характеристик. Когда в заявке на устройство перечислено множество «средств», некоторые или все из этих «средств» могут быть реализованы с помощью одного компонента, элемента или конструкции. Указание данных элементов, характеристик или средств в отдельных зависимых пунктах формулы изобретения не исключает возможности сочетания упомянутых элементов, характеристик или средств друг с другом. Когда в заявке на способ перечислена последовательность этапов, последовательность, в которой перечислены эти этапы, не является обязательной, и может быть изменена, если конкретная последовательность не указана как обязательная. Любые ссылочные номера в прилагаемой формуле изобретения предназначены для облегчения прочтения формулы изобретения со ссылкой на описание и чертёж, и не ограничивают объем охраны, представленный формулой изобретения.

Устройство для тиснения и способ тиснения, использующие устройство (19, 20) электромагнитной индукции, для того чтобы индуцировать вихревой ток преимущественно на внешней поверхности валика (4, 5) для тиснения. Вихревые потоки являются такими, чтобы преимущественно нагревают внешнюю поверхность валика для тиснения. Обеспечивается быстрый и равномерный нагрев валика. 2 н. и 40 з.п. ф-лы, 8 ил.

1. Устройство для тиснения, содержащее:

- первый путь для первого слоя рулонного материала;

- вдоль первого пути - первый прижимной валик, взаимодействующий с первым валиком для тиснения, первый валик для тиснения и первый прижимной валик, определяющие первую зону захвата между валиками для тиснения для первого слоя рулонного материала, причем первый валик для тиснения содержит выступы для тиснения;

- второй путь для второго слоя рулонного материала, вдоль второго пути второй прижимной валик, взаимодействующий со вторым валиком для тиснения, второй валик для тиснения и второй прижимной валик образуют вторую зону захвата между валиками для тиснения для второго слоя рулонного материала,

- по меньшей мере, соединительное устройство упомянутых первого и второго слоев, взаимодействующее с упомянутым первым или вторым валиком для тиснения, причем упомянутое соединительное устройство и упомянутый первый или второй валик для тиснения образуют зону захвата между валиками для формирования многослойных материалов, при этом упомянутое соединительное устройство представляет собой валик или последовательность коаксиальных валиков;

отличающееся тем, что оно содержит по меньшей мере первое электромагнитное индукционное устройство, внешне взаимосвязанное с упомянутым первым валиком для тиснения, для нагрева поверхности упомянутого первого валика для тиснения, по меньшей мере первый датчик температуры, выполненный с возможностью определения температуры упомянутого первого валика для тиснения, с которым взаимосвязано упомянутое по меньшей мере первое устройство электромагнитной индукции, и центральный блок управления, соединённый с возможностью связи с упомянутым первым датчиком температуры, при этом температура, определяемая первым датчиком температуры, является температурой внешней поверхности упомянутого первого валика для тиснения;

упомянутое первое электромагнитное индукционное устройство соединено с первым генераторным устройством для подачи к упомянутому первому электромагнитному индукционному устройству токов электромагнитной индукции, выполненным с возможностью генерирования электромагнитного потока, направленного к упомянутому первому валику для тиснения, при этом рабочая частота упомянутых электромагнитных индукционных токов является такой, чтобы генерировать вихревые токи на упомянутом первом валике для тиснения, которые преимущественно повторяют профиль внешней поверхности упомянутого первого валика для тиснения.

2. Устройство по п. 1, в котором вихревые токи следуют только или преимущественно за упомянутыми выступами упомянутого первого валика для тиснения.

3. Устройство по любому из предшествующих пунктов, в котором упомянутая рабочая частота упомянутого электромагнитного индукционного тока находится в диапазоне от 500 Гц до 100 кГц, предпочтительно 1-100 кГц, более предпочтительно 5-100 кГц, даже более предпочтительно 10-60 кГц.

4. Устройство по любому из предшествующих пунктов, в котором упомянутые вихревые токи являются такими, что попеременно имеют:

- минимальное значение плотности мощности, равное, по меньшей мере, 30% от максимального значения плотности мощности, упомянутое минимальное значение определяется в пределах толщины, измеренной, начиная с внешней поверхности упомянутого первого валика для тиснения, равной, по меньшей мере, 0,6 мм, предпочтительно, по меньшей мере 0,4 мм;

- плотность тока по меньшей мере 60% в пределах толщины, измеренной, начиная с наружной поверхности упомянутого первого валика для тиснения, равной по меньшей мере 0,6 мм, предпочтительно, по меньшей мере 0,4 мм.

5. Устройство по любому из предшествующих пунктов, в котором устройство электромагнитной индукции содержит концентратор электромагнитного потока.

6. Устройство по п. 1, в котором упомянутый генератор управляется с помощью центрального блока управления в зависимости от температуры, определяемой с помощью упомянутого первого датчика температуры, изменяя упомянутую рабочую частоту и/или интенсивность упомянутых токов электромагнитной индукции.

7. Устройство по п. 1, в котором первое и второе устройства электромагнитной индукции соответственно взаимосвязаны с первым и/или со вторым валиком для тиснения.

8. Устройство по п. 1, в котором первый и второй датчики температуры взаимосвязаны с первым и вторым валиками для тиснения и выполнены с возможностью определения температуры упомянутых первого и второго валиков для тиснения, с которыми взаимосвязаны упомянутое первое и упомянутое второе устройства электромагнитной индукции.

9. Устройство по п. 1, в котором упомянутый первый и упомянутый второй датчики температуры соединены с возможностью связи с упомянутым центральным блоком управления.

10. Устройство по п. 8, в котором температура, определяемая с помощью упомянутого первого и/или второго датчиков температуры, является температурой внешней поверхности упомянутого первого и/или второго валика для тиснения.

11. Устройство по п. 1, содержащее дозатор функциональной жидкости, взаимодействующий с упомянутым первым валиком для тиснения для распределения текучей среды, по меньшей мере, на некоторые выступы упомянутого первого валика для тиснения, по которым проходит упомянутый первый слой.

12. Устройство по п. 11, в котором упомянутой текучей средой альтернативно является клей, вода, пар или их комбинация.

13. Устройство по п. 1, в котором упомянутое по меньшей мере первое устройство электромагнитной индукции позиционируется между упомянутой первой зоной захвата между валиками для тиснения и упомянутой зоной захвата между валиками для формирования многослойных материалов.

14. Устройство по п. 1, в котором упомянутое первое устройство электромагнитной индукции позиционируется между упомянутой первой зоной захвата между валиками для тиснения и упомянутым дозатором функциональной жидкости.

15. Устройство по п. 1, в котором упомянутое устройство электромагнитной индукции позиционируется между упомянутым дозатором функциональной жидкости и упомянутой зоной захвата между валиками для формирования многослойных материалов.

16. Устройство по п. 1, в котором упомянутое первое устройство электромагнитной индукции взаимосвязано с устройством перемещения, чтобы перемещаться из рабочей области, расположенной рядом или поблизости с упомянутым первым валиком для тиснения, в нерабочую область, расположенную на расстоянии от упомянутого первого валика для тиснения.

17. Устройство по п. 16, в котором упомянутая рабочая область равна расстоянию в диапазоне от 1 до 10 мм, предпочтительно 2-6 мм.

18. Устройство по п. 1, в котором упомянутое устройство электромагнитной индукции примыкает в продольном направлении к упомянутому первому валику для тиснения и имеет длину, равную осевой длине упомянутого первого и/или второго валика для тиснения.

19. Устройство по п. 1, содержащее, по меньшей мере, датчик для обнаружения обрыва упомянутого первого или второго слоя рулонного материала, соединённый с возможностью связи с упомянутым центральным блоком управления.

20. Устройство по п. 19, в котором центральный блок управления управляет отключением устройства электромагнитной индукции из рабочей области в нерабочую область в том случае, когда упомянутый датчик обнаруживает разрыв упомянутого первого или второго слоя рулонного материала.

21. Устройство по п. 1, содержащее систему охлаждения по меньшей мере одного упомянутого валика для тиснения, с которой взаимосвязана по меньшей мере одна упомянутая система нагрева, выполненную с возможностью работы для охлаждения по меньшей мере одного упомянутого валика для тиснения во время остановки машины.

22. Устройство по п. 21, в котором упомянутая система охлаждения содержит по меньшей мере одно устройство для испускания охлаждающего воздуха в направлении к упомянутому по меньшей мере одному охлаждаемому валику для тиснения.

23. Устройство по п. 22, в котором упомянутое устройство для испускания охлаждающего воздуха относится к типу воздушного ножа.

24. Устройство по п. 22, в котором упомянутое устройство для испускания охлаждающего воздуха относится к типу вихревой трубки.

25. Устройство по п. 1, содержащее средства остановки машины, выполненные с возможностью перемещения упомянутого прижимного валика и/или упомянутого соединительного устройства в направлении от валика для тиснения, одновременно поддерживая вращение валика для тиснения на низкой скорости вращения.

26. Устройство по п. 25, в котором упомянутые средства остановки машины

- в том случае, когда необходимо, чтобы упомянутый валик для тиснения оставался нагретым, поддерживают упомянутое индукционное устройство, обращённое к упомянутому валику для тиснения, работающим при низкой скорости вращения валика для тиснения, с такой мощностью индукции, чтобы поддерживать температуру упомянутого валика для тиснения в диапазоне вокруг заданной рабочей температуры для тиснения,

- в том случае, когда упомянутый валик для тиснения требует охлаждения, охлаждают его с помощью системы охлаждения по одному или нескольким пп. 22-24, выполненной с возможностью действовать, по меньшей мере, во время вращения валика для тиснения на низкой скорости.

27. Устройство по п. 25, в котором упомянутые средства остановки машины, в том случае, когда требуется начальный этап нагревания упомянутого валика для тиснения от температурного состояния ниже рабочей температуры до состояния рабочей температуры:

- поддерживают вращение упомянутого валика для тиснения с низкой скоростью, при этом упомянутый прижимной валик и/или упомянутое соединительное устройство перемещается в направлении от валика для тиснения,

- приводят в действие индукционное устройство, обращённое к упомянутому валику для тиснения, во время вращения валика для тиснения на низкой скорости, чтобы нагревать упомянутый валик для тиснения от температурного состояния ниже рабочей температуры до состояния рабочей температуры.

28. Способ электромагнитного нагрева валика для тиснения в устройстве для тиснения, включающий в себя следующие этапы:

- обеспечение первого пути для первого слоя рулонного материала, при этом первый прижимной валик, взаимодействуя с первым валиком для тиснения, определяет первую зону захвата между валиками для тиснения для первого слоя рулонного материала, при этом первый валик для тиснения содержит выступы для тиснения;

- обеспечение электромагнитного индукционного устройства, внешне взаимосвязанного с упомянутым валиком для тиснения, для генерирования изменяющегося во времени электромагнитного потока, направленного к внешней поверхности упомянутого валика для тиснения, индуцирующего на упомянутом первом валике для тиснения вихревые токи, которые генерируют тепло благодаря эффекту Джоуля на поверхности упомянутого валика для тиснения;

- обеспечение генератора электромагнитного индукционного тока;

- обеспечение по меньшей мере датчика температуры, выполненного с возможностью определения температуры упомянутого валика для тиснения, с которым взаимосвязано упомянутое устройство электромагнитной индукции, при этом температура, определяемая упомянутым датчиком температуры, является температурой внешней поверхности упомянутого валика для тиснения;

- обеспечение центрального блока управления, соединённого с возможностью связи с упомянутым первым датчиком температуры,

- генерирование упомянутого электромагнитного потока с такой рабочей частотой, чтобы генерировать на упомянутом первом валике для тиснения вихревые токи, которые преимущественно следуют профилю внешней поверхности упомянутого первого валика для тиснения.

29. Способ по п. 28, в котором упомянутые вихревые токи следуют только или преимущественно по профилю упомянутых выступов упомянутого первого валика для тиснения.

30. Способ по п. 28, в котором рабочая частота упомянутого тока электромагнитной индукции находится в диапазоне от 500 Гц до 100 кГц, предпочтительно 1-100 кГц, более предпочтительно 5-100 кГц, ещё более предпочтительно 10-60 кГц.

31. Способ по п. 28, в котором упомянутые вихревые токи могут альтернативно количественно определять:

• по меньшей мере 30% максимального значения плотности мощности в пределах толщины 0,6 мм, предпочтительно в пределах 0,4 мм, измеренных, начиная с упомянутой наружной поверхности;

• по меньшей мере 60% плотности тока в пределах толщины, измеренной начиная с наружной поверхности упомянутого первого валика для тиснения, равной, по меньшей мере 0,6 мм, предпочтительно, по меньшей мере 0,4 мм.

32. Способ по п. 28, в котором устройство электромагнитной индукции содержит концентратор электромагнитного потока.

33. Способ по п. 28, содержащий, по меньшей мере, датчик температуры для определения внешней температуры упомянутого первого валика для тиснения, соединенный посредством связи с центральным блоком управления.

34. Способ по п. 28, в котором упомянутый электромагнитный поток регулируется в зависимости от температуры наружной поверхности упомянутого валика для тиснения, определяемой с помощью упомянутого датчика температуры.

35. Способ по п. 28, в котором центральный блок управления управляет упомянутым генератором электромагнитного индукционного тока для изменения частоты и/или интенсивности упомянутого электромагнитного индукционного тока, при этом упомянутый электромагнитный индукционный ток подается упомянутым генератором на упомянутое электромагнитное индукционное устройство.

36. Способ по п. 28, в котором центральный блок управления управляет перемещением упомянутого электромагнитного индукционного устройства из первой рабочей области, расположенной рядом с упомянутым первым валиком для тиснения, в направлении к нерабочей области, удаленной от упомянутого первого валика для тиснения, когда, по меньшей мере, первый датчик, выполненный с возможностью обнаружения обрыва упомянутого первого слоя рулонного материала, уведомляет упомянутый первый центральный блок управления об обрыве упомянутого первого слоя.

37. Способ по п. 36, в котором упомянутый, по меньшей мере, первый датчик представляет собой фотоэлемент, или массив фотоэлементов, или лазерный датчик, или видеокамеру, или высокоскоростную видеокамеру, или систему технического зрения.

38. Способ по п. 28, в котором упомянутый по меньшей мере один датчик температуры определяет температуру упомянутых выступов упомянутого первого валика для тиснения и температуру нижней поверхности упомянутого первого валика для тиснения, и в котором упомянутый центральный блок управления регулирует упомянутый генератор тока электромагнитной индукции в зависимости от разности упомянутых температур упомянутых выступов и упомянутой нижней поверхности.

39. Способ по п. 28, который включает в себя этап остановки машины, включающий следующие этапы:

- перемещение упомянутого первого прижимного валика в направлении от упомянутого первого валика для тиснения,

- поддерживание вращения упомянутого валика первого валика для тиснения с индукционным нагревом на низкой скорости вращения.

40. Способ по п. 39, дополнительно включающий следующие этапы:

- подачу на упомянутое индукционное устройство такой мощности, чтобы поддерживать температуру упомянутого валика для тиснения в диапазоне, близком к заданной рабочей температуре процесса тиснения,

- отключение упомянутого индукционного устройства и охлаждение упомянутого первого валика для тиснения с помощью системы охлаждения.

41. Способ по п. 40, в котором упомянутая система охлаждения содержит по меньшей мере одно устройство для испускания охлаждающего воздуха в направлении к упомянутому по меньшей мере одному охлаждаемому валику для тиснения.

42. Способ по п. 28, включающий этап начального нагревания упомянутого валика для тиснения от температурного состояния ниже рабочей температуры до состояния рабочей температуры, включающий следующие этапы:

- поддерживание вращения упомянутого валика для тиснения с низкой скоростью,

- подачу электропитания к упомянутому индукционному устройству для нагрева упомянутого валика для тиснения.

| JP 2007136861 A, 07.06.2007 | |||

| WO 2018229676 A1, 20.12.2018 | |||

| JP 2019162789 A, 26.09.2019 | |||

| TW 201414596 A, 16.04.2014 | |||

| US 6694873 B1, 24.02.2004 | |||

| US 20100147166 A1, 17.06.2010 | |||

| СПОСОБ ИНДУКЦИОННОЙ ПАЙКИ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ И ПРОСТАЯ И МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ ПАЙКИ | 2011 |

|

RU2570861C2 |

| CN 205685828 U, 16.11.2016 | |||

| СПОСОБ ОБРАБОТКИ ДЕТАЛИ, ТАКОЙ КАК ЗУБЧАТОЕ КОЛЕСО | 2012 |

|

RU2597455C2 |

Авторы

Даты

2023-09-11—Публикация

2021-03-15—Подача